Омедненная сварочная проволока – особенности и применение. Проволока для сварки медная

Что дает омедненная сварочная проволока на практике

Сварочная проволока применяется в качестве расходного материала при полуавтоматической сварке. Современные производители выпускают ее в двух вариантах: с медным покрытием и без него. Чем и почему омедненная проволока отличается от обычной? Попробуем разобраться.

Изготовление омедненной проволоки

Для получения омедненной проволоки используется метод контактного нанесения покрытия. Для этого стальная заготовка погружается в раствор медного купороса. Здесь в результате разности электродных потенциалов происходит реакция замещения: железо переходит в раствор, а медь осаждается на поверхности проволоки. После этого проволока пропускается через волок, который уплотняет медное покрытие. В результате его поверхность становится глянцевой, приобретая характерный розовый оттенок.

Толщина конечного покрытия составляет 6 мкм. Общее содержание меди в стальной проволоке, согласно ГОСТу 2246-70, не должно превышать 0,25 %. Европейский стандарт DIN 8559 допускает увеличение этого показателя до 0,30 %. Если сварочная проволока содержит большее количество меди, то сформированные с ее помощью швы отличаются пониженными показателями стойкости к образованию трещин и ударной вязкости.

Особенности омедненной проволоки

Омедненная проволока имеет эстетичный внешний вид, но ценится не за это. Одной из ее главных характеристик является низкое контактное сопротивление, а значит, лучший токоподвод. По этому показателю омедненная проволока отличается от стандартного аналога, покрытого технологической смазкой, примерно в 100 раз. Низкое контактное сопротивление, помимо стабильного горения дуги, обуславливает слабое разбрызгивание электродного металла во время сварки.

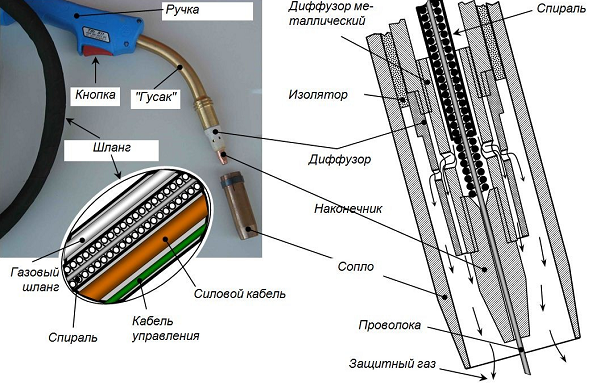

Состояние поверхности оказывает непосредственное влияние на равномерность подачи проволоки и необходимое для этого усилие. Например, для проволоки без медного покрытия характерна нестабильная подача, высокий абразивный износ токоподводящего наконечника и прихватывание к внутренней поверхности его канала. При этом технологическая смазка является причиной увеличения количества таких прихваток. Омедненная проволока требует меньшего усилия для проталкивания и не способствует быстрому износу канала наконечника. Она поставляется в катушках или кассетах и в форме упорядоченной и тугой порядовой намотки. Это обеспечивает непрерывность и равномерность ее подачи.

Горелка сварочного полуавтомата

Еще одно несомненное преимущество омедненной проволоки – минимальное количество вредных для сварочного шва примесей. Ее аналог без медного покрытия является активным поставщиком водорода. Виновник такой ситуации – все та же технологическая смазка. В ее состав входят жирные кислоты, щелочи и вода. Помимо этого, она способна адсорбировать влагу из воздуха. В результате ускоряется процесс коррозии проволоки, а в швы попадает водород, вызывая их пористость.

Омедненная проволока сокращает время от первого касания поверхности металла до стабильного горения дуги в 2-3 раза по сравнению с неомедненной. Она способствует образованию симметричных и одинаковых по размеру капель металла на торце электрода и их равномерному переносу в сварочную ванну. В результате улучшается качество швов, а разбрызгивание уменьшается ориентировочно на 40 %.

Дополнительно следует отметить, что благодаря медному покрытию удается улучшить характеристики сварных швов. Повышается их сопротивление разрыву или ударным нагрузкам, улучшается способность переносить перепады температур, уменьшается количество дефектов. Помимо этого, благодаря гладкому покрытию увеличивается скорость подачи проволоки и производительность труда.

Медь используется не только для сварки металлов. Ею покрывают хирургические скальпели. В данном случае медь обеспечивает подвод электричества для нагрева лезвия. В результате скальпели во время операций одновременно используются для прижигания.Применение омедненной проволоки

Главным потребительским преимуществом омедненной проволоки является возможность получения бездефектных швов и улучшения их свойств. Она востребована при изготовлении изделий с высокими требованиями к качеству. Чаще всего такой расходный материал применяется для работы с низкоуглеродистыми и низколегированными сталями. Омедненная проволока используется при изготовлении трубопроводов и резервуаров, эксплуатирующихся под давлением, применяется в судо- и машиностроении, без нее не обходится производство грузовых и пассажирских железнодорожных вагонов.

На что обратить внимание при выборе омедненной проволоки

Первый показатель, на который следует обратить внимание, – стоимость. Если она существенно ниже средней по рынку, значит, при изготовлении проволоки был нарушен технологический процесс, что и позволило снизить цену. От приобретения такого расходного материала лучше сразу отказаться. Второй параметр, требующий внимания, – наличие сертификата качества. Этот документ, конечно, не является стопроцентной гарантией приобретения качественного изделия, но его отсутствие однозначно указывает на сомнительное происхождение предлагаемого товара.

У проволоки, намотанной в кассетах, есть несколько слабых мест, на которые тоже следует обращать внимание. Так, при некачественной намотке со слабиной витки могут образовывать «горку», на которую затем накладываются следующие слои. В результате проволока в этих местах деформируется и может застрять в калибрующих отверстиях сварочного аппарата. Еще одна проблема возникает при неплотной укладке рядов. В этом случае верхние ряды проволоки могут проваливаться между нижними и плотно застревать. Это нарушает равномерность и скорость подачи.

Катушка с омедненной проволокой

Особое внимание необходимо обращать на упаковку проволоки. Медное покрытие, несмотря на видимую сплошность, имеет микротрещины и поры, поэтому полностью защитить сталь от коррозии не может, хотя существенно замедляет ее воздействие. Для упаковки кассет часто используется водоотталкивающая бумага или ткань. Следует учитывать, что они способны пропускать влагу, а при перепадах температур вода конденсируется на поверхности проволоки. Единственная надежная защита – ингибиторная бумага. При длительном хранении омедненной проволоки она снижает скорость ее коррозии в 10 раз.

В заключение следует отметить, что приобретать подобные расходные материалы необходимо, конечно, в специализированных магазинах. Они не только самостоятельно контролируют качество проволоки, но и хранят ее в требуемых условиях. В таком случае определяющей будет репутация изготовителя и компании-продавца.

vistek-weld.ru

Проволока для сварки медных сплавов

Медь и медные сплавы находят очень широкое применение в различных отраслях промышленности: энергетическом и химическом машиностроении, приборостроении, авиакосмической отрасти, судостроении и др. Чистая медь обладает высокими показателями электропроводности и теплопроводности, но изделия из чистой меди имеют низкую механическую прочность. Этот факт ограничивает применение меди. Этого недостатка лишены медные сплавы – бронзы и латуни.

Латунь – это сплав меди и цинка с добавлением легирующих элементов: кремния, никеля, алюминия, марганца и др.

Бронзами называют сплавы меди с оловом. Кроме меди и олова, бронзы содержат также другие компоненты (алюминий, кремний, цинк, бериллий, никель, марганец, кадмий, хром и др).

Сварка меди и медных сплавов, особенности

При обычных температурах медь является инертным металлом, но при нагревании образует соединения с галогенами, фосфором, серой, кислородом. Не реагирует медь с азотом, благодаря чему азот часто используется в качестве защитного газа при сварке меди и медных сплавов.

При сварке чистой меди к сварным швам предъявляются повышенные требования по электропроводности, теплопроводности, стойкости к коррозии. Для сохранения свойств сварного шва, близких с основным металлом, необходимо предотвратить загрязнение металла шва примесями. Ручная дуговая сварка плавящимся электродом приводит к загрязнению металла шва и не применяется для сварки чистой меди.

Приемлемую чистоту способны обеспечить газовая сварка и сварка в среде защитных газов. Наиболее качественные результаты дает сварка неплавящимся вольфрамовым электродом в среде аргона, азота или гелия. Защитные газы при этом должны удовлетворять жестким требованиям на отсутствие посторонних примесей и влаги.

Удовлетворительные результаты получаются при использовании газовой сварки и сварки в защитных газах при сваривании меди и бронзы. Во время сварки латуней происходит испарение и окисление цинка в металле шва и околошовной зоне.

При сварке меди и медных сплавов особенностью является склонность к образованию горячих трещин. Этому способствует образование легкоплавких эвтектик при реагировании меди с серой, висмутом, свинцом, сурьмой и кислородом. Для снижения опасности проявления дефекта необходимо ограничение содержания примесей: свинца-до 0,03%; сурьмы- до 0,005%; висмута- до 0,003%; кислорода- до 0,03%. При сварке ответственных изделий к содержанию примесей предъявляются еще более жесткие требования: свинца-до 0,004%; сурьмы- до 0,005%; висмута- до 0,0005%; кислорода- до 0,01%.

Медь и медные сплавы при сварке имеют склонность к образованию пористости в околошовной зоне и сварном шве. Это явление вызывают углекислый газ, водород и водяные пары. К сегрегации водорода в сварном шве и образованию пор и трещин приводят высокие температуры. В свою очередь, растворимость водорода в медном расплаве зависит от количества легирующих элементов и кислорода.

При сварке латуни пористость может возникать в результате испарения цинка. Это происходит из за того, что температура кипения Zn равна 907°С – ниже температуры плавления меди. Проблема решается увеличением содержания в сварочной проволоке марганца или кремния. При сварке бронзы также может возникать пористость металла шва. Причиной является выгорание легирующих элементов.

Технологии сварки меди и медных сплавов

Для сварки меди и медных сплавов применяется газовая сварка с использованием ацетилено-кислородной горелки, электрошлаковая сварка, автоматическая сварка под флюсом, ручная дуговая сварка плавящимся электродом, сварка с среде защитных газов неплавящимся электродом, полуавтоматическая сварка в среде защитных газов.

Полуавтоматическая сварка является наиболее производительным методом сварки в условиях массового производства. Для полуавтоматической сварки используется сварочная проволока различного сечения и состава, зависящих от свариваемого материала и толщины листа. Широкое применение получила сварочная проволока от известного производителя – компании ESAB.

Сварочная проволока OK Autrod 19.12. применяется для сварки чистой меди и сплавов марок М1, М2, М3. В состав проволоки, кроме меди, входят: кремний – 0,2%; марганец – 0,2%; олово – 0,8%. Сварка выполняется в среде чистого аргона, гелия или смеси аргон/гелий. Поставляется диаметром 0,8мм, 1,0мм, 1,2мм, 1,6мм на катушках 15кг.

Сварочная проволока OK Autrod 19.30 является универсальным присадочным материалом для сварки латуней с невысоким содержанием цинка, различных бронз, наплавки медьсодержащих антифрикционных покрытий, сварки оцинкованных автомобильных кузовных панелей. Сварка выполняется в среде чистого аргона, гелия или смеси аргон/гелий. Поставляется диаметром 0,8мм, 1,0мм, 1,2мм, 1,6мм на катушках 15кг.

Сварочная проволока OK Autrod 19.40 применяется для сварки алюминиевых бронз (бронзовых трубопроводов, гребных судовых винтов, наплавки подшипников скольжения). Поставляется диаметром 0,8мм, 1,0мм, 1,2мм, 1,6мм на катушках 15кг.

prodazha-svarki.ru

| Марка / Применение / Свариваемые материалы | Классификация | Химический состав, % | Механические свойства | ||||||||||||||||||||||||||||||

| DT-L-Ag2P Медно-фосфорный припой с 2 % серебра, с высокой вязкостью и хорошей текучестью. Имеет широкую сферу применения в комбинации с флюсом за счет низкой температуры плавления. | DIN 8513: L – Ag 2 P | Ag: 2 P: 6,5 Cu: основа |

| ||||||||||||||||||||||||||||||

| DT-L-CuP6 Медно-фосфорный припой с низкой температурой плавления для пайки меди без применения флюса. Широко применяется в электротехнической отрасли и производстве холодильного оборудования. Высокая электропроводность. | DIN 8513: L – CuP 6 | P: 6 Cu: основа |

| ||||||||||||||||||||||||||||||

| DT-CuZn 40 Универсальный припой для низкотемпературной пайки и сварки сталей, чугунов, меди и ее сплавов. | DIN 8513: L – CuZn 40 Alloy-No: 2.0366 AWS A-5.8: RB CuZn – A |

| |||||||||||||||||||||||||||||||

| DT-2.1367 CuAl-проволока/пруток с высоким содержанием марганца для сварки медно-алюминиевых сплавов с содержанием марганца и никеля. Наплавка нелегированных и низколегированных сталей и стальных деталей со стойкостью к коррозии, эрозии и кавитации.

Бронза Алюминиевая бронза Литые стали Медь, специальные медные сплавы Стали, чугун | DIN 1733: SG – CuMn13 Al 7 Alloy-No: 2.1367 AWS A-5.7: ER CuMnNiAl |

|

| ||||||||||||||||||||||||||||||

| DT-CuSn 12 CuSn-проволока/пруток для сварки медно-оловянных и CuZn-сплавов и CuSnZnPb литых сплавов (Rg5/Rg10). Применяется также для наплавки на углеродистые марганцовистые стали. Стойкость к воздействию морской воды и коррозии.

Медь и медные сплавы (CuSn2, CuSn6, CuSn8, CuSn12, CuSn6Zn, CuZn…) Оловянная бронза и комбинации с другими бронзами Наплавка на сталь | DIN 1733: SG – CuSn 12 Alloy-No: 2.1056 |

|

| ||||||||||||||||||||||||||||||

| DT-CuAl8Ni6 CuAl-проволока/пруток для сварки медно-алюминиево-никелевых сплавов. Высокая стойкость к коррозии. Применяется для наплавки нелегированных и низколегированных сталей и стальных деталей, стойких к морской коррозии.

Алюминиевая бронза Литые стали Никелевые сплавы Медь, специальные медные сплавы | DIN 1733: SG – CuAl8Ni6 Alloy-No: 2.0923 AWS A-5.6: ER CuNi A |

|

| ||||||||||||||||||||||||||||||

| DT-CuAl8Ni2 CuAl-проволока/пруток для сварки медно-алюминиевых сплавов (7-9% Al), содержащих никель, марганец и железо. Применяется для наплавки на стали, а также для наплавки на чугуны (металлизации).

Алюминиевая бронза: CuAl5, CuAl8, CuAlNi Литые стали Никелевые сплавы Медь, специальные медные сплавы | DIN 1733: SG – CuAl8Ni2 Alloy-No: 2.0922 AWS A-5.7: ER CuNiAl |

|

| ||||||||||||||||||||||||||||||

| DT-2.0837 CuNi – проволока/пруток для сварки и наплавки сплавов со схожим химическим составом, сплавов с содержанием никеля до 30 % и других сплавов и сталей. Стойкость к воздействию морской воды. | DIN 1733: S - CuNi 30 Fe Alloy-No.: 2.0837 AWS A-5.11: ER CuNi |

|

| ||||||||||||||||||||||||||||||

| DT-CuAl 8 CuAl-проволока/пруток для сварки медно-алюминиевых сплавов, бронз (7-9 % Al). Применяется также для наплавки нелегированных и низколегированных сталей и стальных деталей (металлизации).

Алюминиевая бронза: CuAl5, CuAl8 Литые стали Никелевые сплавы Медь, специальные медные сплавы (CuZn 20Al) | DIN 1733: SG – CuAl 8 Alloy-No: 2.0921 AWS A-5.7: ER CuAl-A 1 |

| |||||||||||||||||||||||||||||||

| DT-CuAg CuAg-проволока/пруток для сварки чистой меди и медно-серебряных сплавов с низким содержанием фосфора. Применяется также для газовой сварки раскисленной меди. Материалы по DIN 1787 и DIN 17 666 | DIN 1733: SG – CuAg Alloy-No: 2.1211 AWS A-5.7: ER Cu |

| |||||||||||||||||||||||||||||||

| DT-CuSi 3 CuSi-проволока/пруток для сварки медных и медно-оловянных сплавов, наплавки на стальные детали, нелегированные и низколегированные стали. Применяется также для MIG-пайки.

Чистая медь, латунь Материалы: CuSi2Mn, CuSi3Mn, CuMn2, CuMn5 Стали оцинкованные горячим способом | DIN 1733: SG – CuSi 3 Alloy-No: 2.1461 AWS A-5.7: ER CuSi A |

|

| ||||||||||||||||||||||||||||||

| DT-CuSn 6 CuSn- проволока/пруток для сварки медно-оловянных сплавов, бронз (CuZn-сплавов), CuSnZnPb-литых сплавов и для наплавки и ремонта изношенных поверхностей стальных деталей.

Медь и медные сплавы (CuSn2, CuSn6, CuSn8, CuSn6Zn, CuZn…) Серый чугун Оловянная бронза и комбинации с другими бронзами | DIN 1733: SG – CuSn 6 Alloy-No: 2.1022 AWS A-5.7: ER CuSn-A |

|

| ||||||||||||||||||||||||||||||

| DT-CuSn Медная проволока/пруток для сварки чистой меди. Наличие раскислителей в данном материале позволяет добиться формирования прочного шва без пор.

Чистая медь Низколегированные медные сплавы | DIN 1733: SG - CuSn Alloy-No: 2.1006 AWS A-5.7: ER Cu |

|

|

xn---21-6cdjqypx4adjk7c.xn--p1ai

|

ТОП 10: |

6.3 Присадочные прутки для аргонодуговой сварки меди и ее сплавов

7 Материалы для сварки алюминия и его сплавов7.1 Электроды для сварки алюминия и его сплавов

Электроды для сварки алюминия и его сплавов

Проволоки для сварки алюминия и его сплавов

Проволоки для сварки алюминия и его сплавов |

infopedia.su