Большая Энциклопедия Нефти и Газа. Приспособления зажимные

Зажимные элементы приспособлений

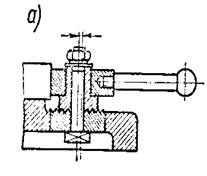

Назначение зажимных приспособлений – это обеспечение надежного контакта заготовки с установочными элементами и предотвращение смещения и вибрации ее в процессе обработки. На рис.7.6 представлены некоторые виды зажимных устройств.

Требования к зажимным элементам:

- надежность в работе;

- простота конструкции;

- удобство обслуживания;

- не должны вызывать деформацию заготовок и порчу их поверхностей;

- не должны сдвигать заготовку в процессе ее закрепления с установочных элементов;

- закрепление и открепление заготовок должно производиться с минимальной затратой труда и времени;

- зажимные элементы должны быть износостойкими и по возможности сменными.

Виды зажимных элементов:

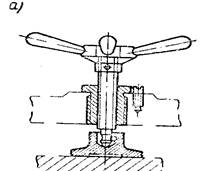

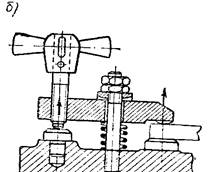

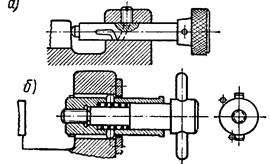

Зажимные винты, которые вращают ключами, рукоятками или маховичками (см. рис. 7.6)

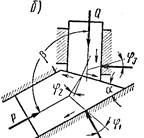

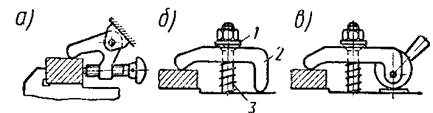

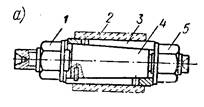

Рис.7.6 Виды зажимов:

а – зажимной винт; б – винтовой прихват

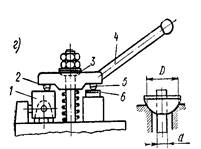

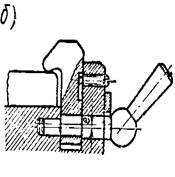

Быстродействующие зажимы, показанные на рис. 7.7.

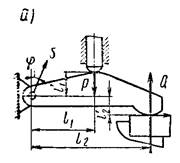

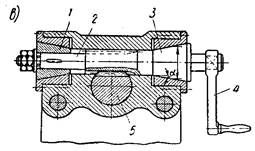

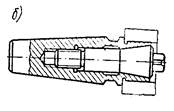

Рис.7.7. Виды быстродействующих зажимов:

а – с разрезной шайбой; б – с плунжерным устройством; в – с откидным упором; г – с рычажным устройством

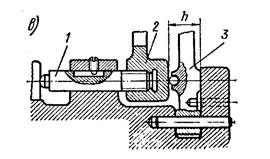

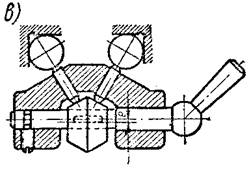

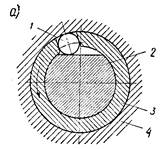

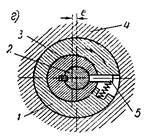

Экцентрированные зажимы, которые бывают круглые, эвольвентные и спиральные (по спирали Архимеда) (рис.7.8).

Рис.7.8. Виды экцентриковых зажимов:

а – дисковый; б – цилиндрический с Г-образным прихватом; г – конический плавающий.

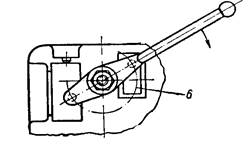

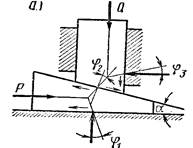

Клиновые зажимы – используется эффект расклинивания и применяется как промежуточное звено в сложных зажимных системах. При определенных углах клиновой механизм обладает свойством самоторможения. На рис. 7.9 изображена расчетная схема действия сил в клиновом механизме.

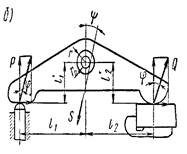

Рис. 7.9. Расчетная схема сил в клиновом механизме:

а- односкосном; б – двухскосном

Рычажные зажимы применяются в сочетании с другими зажимами, образуя более сложные зажимные системы. С помощью рычага можно изменить как величину, так и направление усилия зажатия, а также осуществлять одновременное и равномерное закрепление заготовки в двух местах. На рис. 7.10 показана схема действия сил в рычажных зажимах.

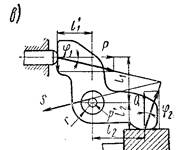

Рис. 7.10. Схема действия сил в рычажных зажимах.

Цанги представляют собой разрезные пружинные гильзы, разновидности которых показаны на рис.7.11.

Рис. 7. 11. Виды цанговых зажимов:

а – с натяжной трубкой; б – с распорной трубкой ; в – вертикального типа

Цанги обеспечивают концентричность установки заготовки в пределах 0,02…0,05 мм. Базовую поверхность заготовки под цанговые зажимы следует обрабатывать по 2…3 классам точности. Цанги выполняют из высокоуглеродистых сталей типа У10А с последующей термообработкой до твердости HRC 58…62. Угол конуса цанги d = 30…400 . При меньших углах возможно заклинивание цанги.

Разжимные оправки, виды которых изображены на рис. 7.4.

Роликовый замок (рис.7.12 )

Рис. 7.12. Виды роликовых замков

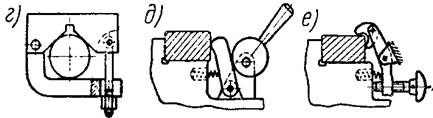

Комбинированные зажимы – сочетание элементарных зажимов различного типа. На рис. 7.13 представлены некоторые виды таких зажимных устройств.

Рис. 7.13. Виды комбинированных зажимных устройств.

Комбинированные зажимные устройства приводятся в действие вручную или от силовых устройств.

Направляющие элементы приспособлений

При выполнении некоторых операций механической обработки (сверления, растачивания) жесткость режущего инструмента и технологической системы в целом оказывается недостаточной. Для устранения упругих отжимов инструмента относительно заготовки применяют направляющие элементы (кондукторные втулки при расточке и сверлении, копиры при обработке фасонных поверхностей и т.д. (см. рис.7.14).

Рис.7.14. Виды кондукторных втулок:

а – постоянные; б – сменные; в – быстросменные

Направляющие втулки изготавливают из стали марки У10А или 20Х с закалкой до твердости HRC 60…65.

Направляющие элементы приспособлений - копиры – применяются при обработке фасонных поверхностей сложного профиля, задача которых направлять режущий инструмент по обрабатываемой поверхности заготовки для получения заданной точности траектории их движения.

Установочно-зажимное приспособление - Большая Энциклопедия Нефти и Газа, статья, страница 1

Установочно-зажимное приспособление

Cтраница 1

Установочно-зажимные приспособления используют для крепления базовых деталей и узлов собираемого объекта. Они обеспечивают повышение производительности труда, позволяя выполнять сборку двумя руками без удерживания собираемого объекта. [2]

В качестве установочно-зажимных приспособлений используют оправки различных конструкций ( клиновые, самозажимные, конические, с упругой гильзой и с гидропластом), а также самоцентрирующие устройства для станков различных групп. Широкое применение получили призматические и кулачковые, плунжерные, цанговые и мембранные, гидропластовые и другие механизмы. [3]

При этом запроектированные установочно-зажимные приспособления должны быть быстродействующими и легко переналаживаться при смене деталей группы; групповая инструментальная наладка должна быть стабильной по составу режущего и вспомогательного инструмента; переналадка станка в связи с переходом к обработке другой детали должна быть простой и осуществляться с минимальными затратами труда; должна быть обеспечена полная загрузка. [4]

Детали закрепляются с помощью установочно-зажимных приспособлений и непосредственно на столе. [5]

На поверхности планшайбы закреплен корпус 2 установочно-зажимного приспособления. Между пневмоцилиндрами радиально расположены воздухораспределительные краны 6 с плунжерными золотниками. [6]

В отдельных случаях ( при одновременной обработке нескольких заготовок) применяют простейшие установочно-зажимные приспособления. [7]

Следовательно, основные резервы для повышения производительности труда скрыты в возможности дальнейшего совершенствования установочно-зажимных приспособлений и автоматизации обработки на фрезерных станках. [8]

Этот вариант может оказаться предпочтительным при достаточно большом объеме выпуска, когда изготовление сложных установочно-зажимных приспособлений для схем установок У41 ( см. рис. 5.34) и УЗЗ ( см. рис. 5.33, в) окупится за счет сокращений общего числа операций и, соответственно, сокращения суммарного оперативного и подготовительно-заключительного времени. [9]

Разжимные оправки различных конструкций ( включая конструкции с применением гидропласта) относятся к установочно-зажимным приспособлениям; они описаны на стр. [10]

Если основные базы скрытые, то в конструкции детали должна быть предусмотрена возможность их материализации желательно с применением самоцентрирующих установочно-зажимных приспособлений - другими поверхностями, которые уже занимают требуемое положение относительно соответствующих основных баз. [11]

Такое базирование выполняется значительно быстрее и применяется в массовом и серийном производстве, где в связи с этим широко используются всевозможные установочно-зажимные приспособления. [12]

Наиболее точной и производительной является настройка фрез на заданные размеры с помощью установов ( габаритов), предусматриваемых в конструкции установочно-зажимных приспособлений. У станов / ( рис. 8.10) представляет собой стальной закаленный угольник, жестко закрепленный на корпуве приспособления. [13]

Наиболее точной и производительной оказывается настройка на заданные размеры с помощью установов ( габаритов для фрез), предусматриваемых в конструкции установочно-зажимных приспособлений. [14]

Наиболее точной и производительной оказывается настройка на заданные размеры с помощью установов ( габаритов) для фрез, предусматриваемых в конструкции установочно-зажимных приспособлений. [15]

Страницы: 1 2

www.ngpedia.ru

Зажимное приспособление

Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей на металлорежущих станках, в том числе и с ЧПУ. Изобретение позволяет расширить диапазон регулирования усилия зажима и повысить надежность закрепления деталей, На основании 1 установлена каретка 2 с подвижной , 6 2 I I I губкой 3. которая с входными мембранами 4 образует гидравлический мультипликатор. На основании 1 также размещены подпружиненный фиксатор и винт 10 с набором тарельчатых пружин 7, гайкой 8 и планкой 15 Привод перемещения каретки 2 выполнен в виде размещенных в ней гидроцилиндров 12, штоки 13 которых связаны с планкой 15 с возможностью наладочного перемещения. Каждая входная мембрана 4 мультипликатора соединена с соответствующим пьезопакетом. Перед закреплением детали рабочая жидкость подается в штоковые полости гидроцилиндров 12. При этом подвижная губка 3 перемещается вправо. После размещения детали в приспособлении снимается давление рабочей жидкости и под действием пакета тарельчатых пружин 7 происходит закрепление детали. Существенная корректировка усилия зажима осуществляется путем изменения линейных размеров пьезопакетов 6. 1 з.п.ф-лы, 2 ил. /J 14 14 О 4Ь. О vl v( 00 Риг. 2 fj 8

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 23 0 3/08

ГОСУДАРСТВЕНЮЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4626546/08 (22 27.12.88 (46) 07.05.91. Бюл. М 17 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции и Киевское производственное обьединение им. С.П. Королева (72) Н.П. Стародуб, А.А. Кошеливский, В.И. Талько и А.Ф, Луговской (53) 62.229,329(088.8) (56) Авторское свидетельство СССР

М 1450950, кл. В 23 0 3/08, 1987. (54) ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ (57) Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей на металлорежущих станках, в том числе и с ЧПУ. Изобретение позволяет расширить диапазон регулирования усилия зажима и повысить надежность закрепления деталей, На основании 1 установлена каретка 2 с подвижной

„„Я „„1646778 А1 губкой 3, которая с входными мембранами 4 образует гидравлический мультипликатор.

На основании 1 также размещены подпружиненный фиксатор и винт 10 с набором тарельчатых пружин 7, гайкой 8 и планкой

15 Привод перемещения каретки 2 выполнен в виде размещенных в ней гидроцилиндров 12, штоки 13 которых связаны с планкой 15 с возможностью наладочного перемещения. Каждая входная мембрана 4 мультипликатора соединена с соответствующим пьезопакетом, Перед закреплением детали рабочая жидкость подается в штоковые полости гидроцилиндров 12. При этом подвижная губка 3 перемещается вправо.

После размещения детали в приспособлении снимается давление рабочей жидкости и под действием пакета тарельчатых пружин

7 происходит закрепление детали. Существенная корректировка усилия зажима осу ществляется путем изменения линейных размеров пьезопакетов 6. 1 3,п.ф-лы, 2 ил.

1646778 деталей.

Изобретение относится к области обработки материалов резанием, а именно к устройствам для закрепления деталей на металлорежущих станках, в том числе и с

Ч ПУ.

Целью изобретения является расширение диапазона регулирования усилия зажима и повышение надежности закрепления деталей.

На фиг, 1 изображено приспособление. общий вид; на фиг. 2 — то же, вид сверху, продольный разрез.

Зажимное приспособление состоит из основания 1 с неподвижной губкой, на кото" ром размещена каретка 2. На последней установлена подвижная относительно нее губка 3, выполненная в виде выходной мембраны с жестким центром.

Губка 3 вместе с входными мембранами

4 образует герметичную, заполиенн; ю жидкостью, полость 5 гидравлического мультипликатора. В жесткие центры мембран 4 упираются размещенные в каретке 2 пьезопакеты б пьеэоприводов. 8 каретке 2 размещен пакет тарельчатых пружин 7, который одной торцовой поверхностью упирается в каретку, а другой — в торец подвижной в направлении движения каретки и зафиксированной от вращения гайки 8, зафиксированной от вращения штифтами 9, а осевая ее подвижность обеспечена с помощью продольного паза. в который заходят штифты 9.

Винт 10 с углублением размещен на основании 1 и зафиксирован от самопроизвольного вращения с помощью пружинного фиксатора 11. Привод перемещения каретки 2 выполнен в виде расположенных в каретке 2 симметрично относительно винта 10 одноштоковых гидроцилиндров 12, подвод давления к которым осуществляется в штоковые полости.

Штоки 13 гидроцилиндров 12 соединены с воэможностью регулировки хода с помощью стопорящих гаек 14 с планкой 15, которая опирается на второй торец гайки 8.

Одна иэ пьеэокерамических пластин каждого иэ пьезопакетов 6 используется в качестве датчика усилия зажима.

Зажимное приспособление работает следующим образом.

Раэжим приспособления происходит при подаче жидкости под давлением в штоковые полости гидроцилиндров 12. При этом каретка 2 смещается вправо, отталкиваясь от неподвижных поршней, штоки 13 которых связаны с планкой 15, которая опирается на неподвижную на винте 10 гайку 8

Винт 10 остается неподвижным, так как он зафиксирован на основании 1. При своем

50 движении вправо каретка 2 сжимает пакет тарельчатых пружин 7. При отключении давления от штоковых полостей поршней каретка 2 движется влево до упора в зажимаемую деталь (не показано), При этом губка 3, будучи подвижной относительно каретки 2, наилучшим образом прилегает к зажимаемой детали.

Благодаря наличию замкнутой гидравлической полости 5, в которой при зажиме детали создается давление, обеспечивается равномерный прижим подвижной губки 3 к поверхности зажимаемой детали, Давление жидкости в полости 5 мультипликатора действует и на жесткие центры входных мембран 4 мультипликатора, а через них на пьезокерамические датчики усилия зажима, в качестве которых выступают по одной из пластин пьезопакетов 6, Если усилие зажима не соответствует заранее запрограммированному, то к пьезопакетам 6 подводится корректирующий сигнал постоянного тока.

В результате обратного пьезоэлектрического эффекта пьеэопакеты б либо растягиваются, либо сжимаются. При этом изменяется объем внутренней полости 5 мультипликатора и давление в ней, В результате усилие зажима приводится в строгое соответствие заданному и поддерживается неизменным в течение всего процесса обработки детали, При необходимости существенного изменения усилия зажима или изменения габаритов зажимаемой детали, например, при изменении обрабатываемой партии деталей на станке с ЧПУ производится переналадка зажимного приспособления. Для этого с помощью пружинного фиксатора 11 расстопаривается винт 10. С помощью гаек 14 рас сто па рива ются штоки 13. В ращением винта 10 обеспечивается осевое перемещение гайки 8 в новое положение. При этом штифты 9 скользят в продольном пазу гайки

8, предотвращая ее вращение. Когда гайка

8 занимает новое положение, винт 10 стопорится. К торцу гайки 8 поджимается планка

15 и вновь стопорятся штоки 13 гайками 14.

В результате при работе с другими по размерам деталями эажимное приспособление разжимается на прежнюю величину хода, т,е, время на зажим-разжим детали остается неизменным независимо от его размеров, что позволяет не вносить коррекцию по времени в циклограмму работы станочного оборудования с системой ЧПУ при смене

Формула изобретения

1. Зажимное приспособление, содержащее основание с неподвижной губкой, каретку, в которой размещена подвижная

1646778

Составитель А, Никифоров

Техред M,Mîðãåíòàë . Корректор О. Кравцова

Редактор Н;Бобкова

Заказ 1369 Тираж 525 Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101 губка выполненная в виде выходной мембраны гидравлического мультипликатора, входная мембрана которого связана с размещенным в каретке пьезопакетом, привод перемещения каретки и датчик усилия за- 5 жима, выполненный в виде пьезопластины, о т л и ч а ю щ е е с я тем, что, с целью расширения диапазона регулирования усилия зажима и повышения надежности закрепления деталей, приспособление 10 с. - Йжено дополнительными пакетами пьезоэлементов и датчиками усилия зажима, подпружиненным фиксатором, винтом с гай .ой, связанной с одним из торцов пп.. ледней планкой и пакетом тарельчатых i5 поужин, который установлен с возможностью взаимодействия одним торцом с каретксй, в другим — с вторым торцом гайки при этом в винте и гайге выполнень соот20 ветственно углубление и продольный паэ, стенки которых предназначены для взаимодействия соответственно с подпружиненным фиксатором и с введенными в приспособление и размещенными в каретке штифтами. а привод перемещения каретки выполнен в виде размещенных в последней симметрично относительно оси винта гидроцилиндров, штоки которых соединены с планкой, причем мультипликатор снабжен дополнительными входными мембранами, расположенными соответстве. но пакетам пьезоэлементов, а каждый датчик усилия зажима размещен в соответствующем пакете пьезоэлементов.

2. Приспособление по и, 1, о т л и ч а ющ е е с я тем, что, штоки гидроцилиндров соединены с планкой с возможностью регулировочного осевого перемещения,

www.findpatent.ru

Зажимные устройства станков - Металлорежущие станки

Зажимные устройства станков

Зажимные устройства станков Категория:

Металлорежущие станки

Зажимные устройства станков

Зажимные устройства станков Процесс питания станков-автоматов заготовками осуществляется при тесном взаимодействии загрузочных устройств и автоматических зажимных приспособлений. Во многих случаях автоматические зажимные устройства являются элементом конструкции станка или его неотъемлемой принадлежностью. Поэтому, несмотря на наличие специальной литературы, посвященной зажимным приспособлениям, представляется необходимым вкратце остановиться на некоторых характерных конструкциях,

Подвижные элементы автоматических зажимных приспособлений получают движение от соответствующих управляемых приводов, в качестве которых могут быть использованы механические управляемые приводы, получающие движение от основного привода рабочего органа или от независимого электродвигателя, кулачковые приводы, гидравлические, пневматические и пневмогидравлические приводы. Отдельные подвижные элементы зажимных приспособлений могут получать движение как от общего, так и от нескольких независимых приводов.

Рассмотрение конструкций специальных приспособлений, которые в основном определяются конфигурацией и размерами конкретной обрабатываемой детали, не входит в задачи настоящей работы, и мы ограничимся ознакомлением с некоторыми зажимными приспособлениями широкого назначения.

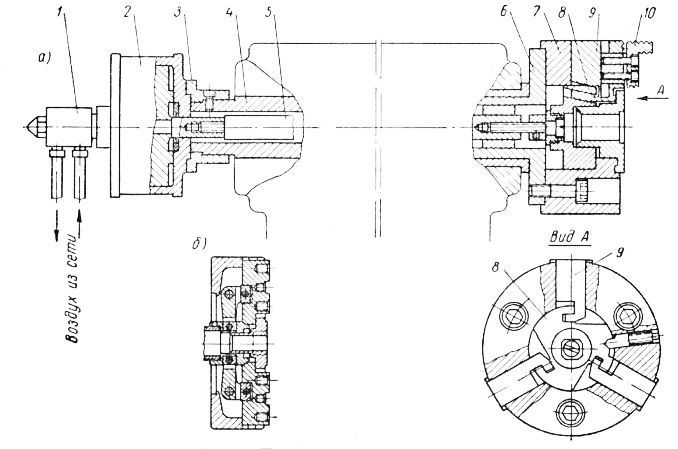

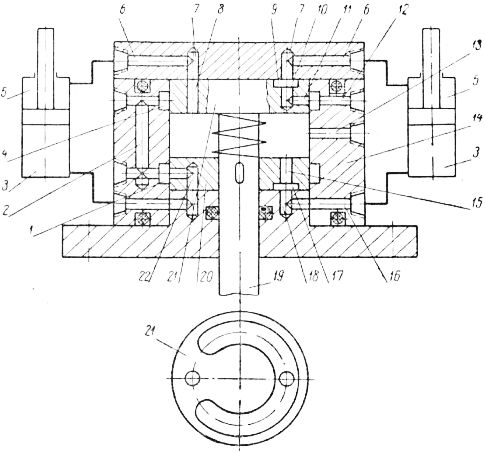

Зажимные патроны. Имеется большое число конструкций самоцентрирующих патронов в большинстве случаев с поршневым гидравлическим и пневматическим приводом, которые применяются на токарных, револьверных и шлифовальных станках. Эти патроны,, обеспечивая надежный зажим и хорошее центрирование обрабатываемой детали, имеют небольшой расход кулачков, из-за чего при переходе от обработки одной партии деталей к другой патрон необходимо перестраивать и для обеспечения высокой точности центрирования обрабатывать центрирующие поверхности кулачков на месте; при этом закаленные кулачки шлифуются, а сырые — обтачиваются или растачиваются.

Одна из распространенных конструкций зажимного патрона с пневматическим поршневым приводом представлена на рис. 1. Пневматический цилиндр закрепляется с помощью промежуточного фланца на конце шпинделя. Подвод воздуха к пневматическому цилиндру осуществляется через буксу, сидящую на подшипниках качения на хвостовике крышки цилиндра. Поршень цилиндра связан штоком с зажимным механизмом патрона. Пневматический патрон прикрепляется к фланцу, установленному на переднем конце шпинделя. Головка, закрепленная на конце штока, имеет наклонные пазы, в которые входят Г-образные выступы кулачков. При перемещении головки вместе со штоком вперед кулачки сближаются, при движении назад — расходятся.

На основных кулачках, имеющих Т-образные пазы, закрепляются накладные кулачки, которые устанавливаются в соответствии с диаметром зажимаемой поверхности обрабатываемой детали.

Благодаря небольшому числу промежуточных звеньев, передающих движение кулачкам, и значительным размерам трущихся поверхностей патроны описанной конструкции обладают сравнительно высокой жесткостью и долговечностью.

Рис. 1. Пневматическии зажимный патрон.

В ряде конструкций пневматических патронов используются рычажные передачи. Такие патроны обладают меньшей жесткостью и вследствие наличия ряда шарнирных соединений изнашиваются быстрее.

Вместо пневматического цилиндра может быть использован пневмо-мембранный привод или гидравлический цилиндр. Вращающиеся вместе со шпинделем цилиндры, особенно при высоком числе оборотов шпинделя, требуют тщательной балансировки, что является недостатком данного варианта конструкции.

Поршневой привод может быть установлен неподвижно соосно со шпинделем, а шток цилиндра связан с зажимным штоком муфтой, обеспечивающей свободное вращение зажимного штока вместе со шпинделем. Шток неподвижного цилиндра может быть связан с зажимным штоком также системой промежуточных механических передач. Такие схемы применимы при наличии самотормозящихся механизмов в приводе зажимного приспособления, так как в ином случае шпиндельные подшипники будут нагружаться значительными осевыми усилиями.

Наряду с самоцентрирующими патронами применяются также двух-кулачковые патроны со специальными кулачками, получающими движение от указанных выше приводов, и специальные патроны.

Подобные же приводы используются при закреплении деталей на различных разжимных оправках.

Цанговые зажимные устройства. Цанговые зажимные устройства являются элементом конструкции револьверных станков и токарных автоматов, предназначенных для изготовления деталей из прутка. Вместе с тем они находят широкое применение и в специальных зажимных приспособлениях.

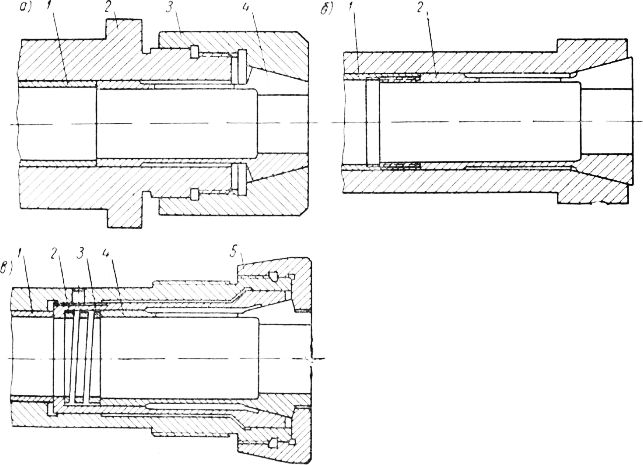

Рис. 2. Цанговые зажимные устройства.

В практике встречаются цанговые зажимные устройства трех типов.

Цанга, имеющая несколько продольных надрезов, центрируется задним цилиндрическим хвостом в отверстии шпинделя, а передним коническим — в отверстии колпака. При зажиме труба перемещает цангу вперед и ее передняя коническая часть входит в коническое отверстие колпака шпинделя. При этом цанга сжимается и зажимает пруток или обрабатываемую деталь. Зажимное устройство данного типа имеет ряд существенных недостатков.

Точность центрирования обрабатываемой детали в значительной мере определяется соосностью конической поверхности колпака и оси вращения шпинделя. Для этого необходимо достигнуть соосности конического отверстия колпака и его цилиндрической центрирующей поверхности, соосности центрирующего буртика и оси вращения шпинделя и минимального зазора между центрирующими поверхностями колпака и шпинделя.

Так как выполнение указанных условий представляет значительные трудности, то цанговые устройства данного типа не обеспечивают хорошего центрирования.

Кроме того, в процессе зажима цанга, перемещаясь вперед, захватывает пруток, который перемещается при этом вместе с цангой, что может

привести к изменению размеров обрабатываемых деталей по длине и к появлению больших давлений на упор. В практике имеют место случаи, когда вращающийся пруток, прижатый с большой силой к упору, приваривается к последнему.

Достоинством данной конструкции является возможность использования шпинделя малого диаметра. Однако, поскольку диаметр шпинделя в значительной мере определяется другими соображениями и в первую очередь его жесткостью, то данное обстоятельство в большинстве случаев не имеет существенного значения.

Вследствие указанных недостатков данный вариант цангового зажимного устройства находит ограниченное применение.

Цанга имеет обратный конус, и при зажиме материала труба втягивает цангу в шпиндель. Данная конструкция обеспечивает хорошее центрирование, так как центрирующий конус расположен непосредственно в шпинделе. Недостатком конструкции является перемещение материала вместе с цангой в процессе зажима, что приводит к изменению размеров обрабатываемой детали, однако не вызывает никаких осевых нагрузок на упор. Некоторым недостатком является также слабость сечения в месте резьбового соединения. Диаметр шпинделя увеличивается незначительно по сравнению с предыдущим вариантом.

Вследствие отмеченных достоинств и простоты конструкции данный вариант находит широкое применение на револьверных станках и многошпиндельных токарных автоматах, шпиндели которых должны иметь минимальный диаметр.

Вариант, показанный на рис. 2, в, отличается от предыдущего тем, что в процессе зажима цанга, упирающаяся передней торцовой поверхностью в колпак, остается неподвижной, а под действием трубы перемещается гильза. Коническая поверхность гильзы надвигается на наружную коническую поверхность цанги, и последняя сжимается. Поскольку цанга в процессе зажима остается неподвижной, то при данной конструкции не происходит смещения обрабатываемого прутка. Гильза имеет хорошее центрирование в шпинделе, а обеспечение соосности внутренней конической и наружных центрирующих поверхностей гильзы не представляет технологических трудностей, благодаря чему данная конструкция обеспечивает достаточно хорошее центрирование обрабатываемого прутка.

При освобождении цанги труба отводится влево и гильза перемещается под действием пружины.

Для того чтобы силы трения, возникающие в процессе зажима на торцовой поверхности лепестков цанги, не уменьшали бы усилие зажима, торцовой поверхности придается коническая форма с углом, несколько превышающим угол трения.

Данная конструкция сложнее предыдущей и требует увеличения диаметра шпинделя. Однако вследствие отмеченных достоинств она находит широкое применение на одношпиндельных автоматах, где увеличение диаметра шпинделя не имеет существенного значения, и на ряде моделей револьверных станков.

Размеры наиболее распространенных цанг нормируются соответствующим ГОСТ. Цанги больших размеров выполняются со сменными губками, что позволяет уменьшить количество цанг в комплекте и при износе губок заменять их новыми.

Поверхность губок цанг, работающих при больших нагрузках, имеет насечку, что обеспечивает передачу больших усилий зажимаемой детали.

Зажимные цанги изготовляются из сталей У8А, У10А, 65Г, 9ХС. Рабочая часть цанги закаливается до твердости HRC 58—62. Хвостовая

часть подвергается отпуску до твердости HRC 38—40. Для изготовления цанг применяются также цементируемые стали, в частности сталь 12ХНЗА.

Труба, перемещающая зажимную цангу, сама получает движение от одного из перечисленных видов приводов через ту или иную систему промежуточных передач. Некоторые конструкции промежуточных передач для перемещения зажимной трубы представлены на рис. IV. 3.

Зажимная труба получает движение от сухарей, представляющих собой часть втулки с выступом, заходящим в паз шпинделя. Сухари опираются на хвостовые выступы зажимной трубы, которые удерживают их в требуемом положении. Сухари получают движение от рычагов, Г-образные концы которых заходят в торцовую выточку втулки 6, сидящей на шпинделе. При зажиме цанги втулка перемещается влево и, воздействуя внутренней конической поверхностью на концы рычагов, поворачивает их. Поворот происходит относительно точек контакта Г-образных выступов рычагов с выточкой втулки. При этом пятки рычагов нажимают на сухари. На чертеже механизмы показаны в положении, соответствующем окончанию зажима. В этом положении механизм оказывается замкнутым, а втулка разгружена от осевых усилий.

Рис. 3. Механизм перемещения зажимной трубы.

Регулирование усилия зажима осуществляется гайками, с помощью которых перемещается втулка. Чтобы избежать необходимости увеличения диаметра шпинделя, на него посажено резьбовое кольцо, которое упирается в полукольца, заходящие в канавку шпинделя.

В зависимости от диаметра зажимной поверхности, который может колебаться в пределах допуска, зажимная труба будет занимать различное положение в осевом направлении. Отклонения в положении трубы компенсируются деформацией рычагов. В других конструкциях вводятся специальные пружинные компенсаторы.

Данный вариант находит широкое применение на одношпиндельных токарных автоматах. Имеются многочисленные конструктивные модификации, отличающиеся формой рычагов.

В ряде конструкций рычаги заменяются расклинивающими шариками или роликами. На конце зажимной трубы на резьбе сидит фланец. При зажиме цанги фланец вместе с трубой перемещается влево. Фланец получает движение от гильзы, воздействующей через ролик на диск. При перемещении гильзы влево, ее внутренняя коническая поверхность заставляет бочкообразные ролики перемещаться к центру. При этом ролики, двигаясь по конической поверхности шайбы, смещаются влево, перемещая в этом же направлении диск и фланец с зажимной трубой. Все детали смонтированы на втулке, установленной на конце шпинделя. Усилие зажима регулируется навинчиванием фланца на трубу. В требующемся положении фланец застопоривается с помощью фиксатора. Механизм может быть снабжен упругим компенсатором в виде тарельчатых пружин, что позволяет использовать его для зажима прутков с большими допусками на диаметр.

Подвижные гильзы, осуществляющие зажим, получают движение от кулачковых механизмов токарных автоматов или от поршневых приводов. Зажимная труба может быть также непосредственно связана с поршневым приводом.

Приводы зажимных приспособлений многопозиционных станков. Каждое из зажимных приспособлений многопозиционного станка может иметь свой, обычно поршневой привод, либо подвижные элементы зажимного приспособления могут получать движение от привода, установленного в загрузочной позиции. В последнем случае механизмы зажимного приспособления, попадающие в загрузочную позицию, связываются с механизмами привода. По окончании зажима эта связь прекращается.

Последний вариант широко используется на многошпиндельных токарных автоматах. В позиции, в которой происходит подача и зажим прутка, установлен ползун с выступом. При повороте шпиндельного блока выступ входит в кольцевую канавку подвижной гильзы зажимного механизма и в соответствующие моменты перемещает гильзу в осевом направлении.

Подобный принцип может быть в ряде случаев использован для перемещения подвижных элементов зажимных приспособлений, установленных на многопозиционных столах и барабанах. Серьга зажимается между неподвижной и подвижной призмами зажимного приспособления, установленного на многопозиционном столе. Призма получает движение от ползуна с клиновым скосом. При зажиме плунжер, на котором нарезана зубчатая рейка, перемещается вправо. Через зубчатую шестерню движение передается ползуну, который клиновым скосом перемещает призму к призме. При освобождении зажатой детали вправо перемещается плунжер, который шестерней также связан с ползуном.

Плунжеры могут получать движение от поршневых приводов, установленных в загрузочной позиции, или от соответствующих звеньев кулачковых механизмов. Зажим и освобождение детали может производиться также в процессе поворота стола. При зажиме плунжер, снабженный роликом, набегает на неподвижный кулак, установленный между загрузочной и первой рабочей позициями. При освобождении плунжер набегает на кулак, расположенный между последней рабочей и загрузочной позициями. Плунжеры располагаются в разных плоскостях. Для компенсации отклонений в размерах зажимаемой детали вводятся упругие компенсаторы.

Следует заметить, что подобные простые решения недостаточно используются при проектировании зажимных приспособлений для многопозиционных станков при обработке некрупных деталей.

Рис. 4. Зажимное приспособление многопозиционного станка, работающее от привода, установленного в загрузочной позиции.

При наличии индивидуальных поршневых двигателей у каждого из зажимных приспособлений многопозиционного станка к поворотному столу или барабану должен быть подведен сжатый воздух или масло под давлением. Устройство для подвода сжатого воздуха или масла аналогично описанному выше устройству вращающегося цилиндра. Применение подшипников качения в данном случае излишне, так как скорость вращения мала.

Каждое из приспособлений может иметь индивидуальный распределительный кран или золотник, либо для всех зажимных приспособлений может быть использовано общее распределительное устройство.

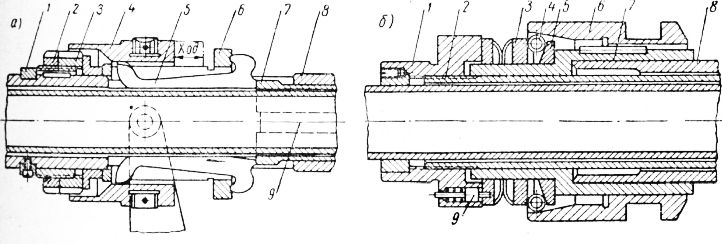

Рис. 5. Распределительное устройство поршневых приводов зажимных приспособлений многопозиционного стола.

Индивидуальные краны или распределительные устройства переключаются вспомогательными приводами, установленными в загрузочной позиции.

Общее распределительное устройство последовательно подключает поршневые приводы зажимных приспособлений по мере поворота стола или барабана. Примерная конструкция подобного распределительного устройства изображена на рис. 5. Корпус распределительного устройства, установленный соосно с осью вращения стола или барабана, вращается вместе с последними, а золотники вместе с осью остаются неподвижными. Золотник управляет подачей сжатого воздуха в полости, а золотник в полости зажимных цилиндров.

Сжатый воздух поступает по каналу в пространство между золотниками и направляется с помощью последних в соответствующие полости зажимных цилиндров. Отработанный воздух уходит в атмосферу через отверстия.

В полости сжатый воздух попадает через отверстие, дуговую канавку и отверстия. Пока отверстия соответствующих цилиндров совпадают с дуговой канавкой, в полости цилиндров поступает сжатый воздух. Когда при очередном повороте стола отверстие одного из цилиндров совместится с отверстием, полость этого цилиндра окажется связанной с атмосферой через кольцевую канавку, канал, кольцевую канавку и канал.

Полости тех цилиндров, в полости которых поступает сжатый воздух, должны быть связаны с атмосферой. Полости соединяются с атмосферой через каналы, дуговую канавку, каналы, кольцевую канавку и отверстие.

В полость цилиндра, находящегося в загрузочной позиции, должен поступать сжатый воздух, который подается через отверстие и каналы.

Таким образом, при повороте многопозиционного стола происходит автоматическое переключение потоков сжатого воздуха.

Аналогичный принцип используется и для управления потоками масла, подаваемого к зажимным приспособлениям многопозиционных станков.

Следует заметить, что подобные же распределительные устройства применяются и на станках для непрерывной обработки с вращающимися столами или барабанами.

Принципы определения усилий, действующих в зажимных приспособлениях. Зажимные приспособления, как правило, проектируются таким образом, чтобы усилия, возникающие в процессе резания, воспринимались бы неподвижными элементами приспособлений. Если те или иные силы, возникающие в процессе резания, воспринимаются подвижными элементами, то величина этих сил определяется на основе уравнений статики трения.

Методика определения сил, действующих в рычажных механизмах цанговых зажимных устройств, аналогична методике, применяемой при определении усилий включения фрикционных муфт с рычажными механизмами.

Читать далее:

Транспортирующие механизмы для подачи непрерывной заготовки

Статьи по теме:

pereosnastka.ru

Зажимное приспособление

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

781013

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6!) Дополнительное к авт. сеид-ву— (22) Заявлено 01.02.79 (2!) 2720599/25-08!

В 23 (} 3/00

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет—

Опубликовано 231180, Бюллетень № 43 (53) УДК 621. 906-783..625(088.8) б

Дата опубликования описания 231180 (72) Авторы изобретения

A.A.Aêñåíîâ-Журавлев, Н.И.Дмитриева и Е.В.Молчанова

Московское специальное конструкторское бюро автоматических линий и агрегатных станков (7f ) Заявитель (54) ЭАЖИМНОЕ ПРИСПОСОБЛЕНИЕ

Изобретение относится к машиностроению, в частности к технологической оснастке металлорежущих станков и может быть использовано для крепления обрабатываемых деталей типа планок на агрегатных станках.

Известно зажимное приспособление, в корпусе которого расположены смен-" ная нала} ка и прихваты, связанные посредством рычагов со штоком привода

Е1) .

Недостатком этого устройства являются большие затраты времени на переналадку.

Цель изобретения — сокращение !5 времени переналадки.

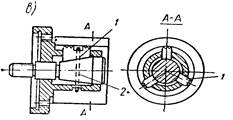

Указанная цель достигается тем, что сменная наладка выполнена в виде вала с распределительными кулачками, взаимодействующими с рычагами, и 20 кинематнчески связанного с валоМ барабана с упорами, размещенного на корпусе с возможностью поворота.

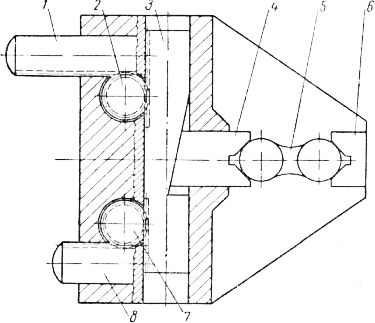

На фиг.1 изображено эажимное приспособление, общий вид; на фиг.2 — 25 сечение A- À на фиг.1; на фиг.3 сечение,Б-Б на фиг.2; на фиг.4 сечение В-В на фиг.2; на фиг.5 сечение Г-Г на фиг.2; на фиг..6 сечение Д-Д на фиг.2. рП : !,:;;:,—;,;;В:. ".1

Предлагаемое приспособление позволяет производить обработку отI верстий в планках трех видов. Обрабатываемые отверстия расположены в этих планках на разных расстояниях относительно левого базового торца.

На приспособлении имеются четыре позиции (I,tl M,lV),на которые в процессе обработки устанавливаются обрабатываемые планки. Причем, в силу своих особенностей, каждый вид планки может быть обработан только на определенных позициях приспособления.

Одна планка обрабатывается последовательно на позициях I,Ï,Ø . Другая последовательно на позициях I, П,Ш .

Третья — последовательно на позициях I и1П.

Зажимное переналаживающее многоместное приспособление содержит расположенные в корпусе 1 прихваты 2 с пружиной 3, связанные посредством рычагов 4 и 5 со штоком 6 гидроцилиндра 7, и сменную наладку, выполненную в виде размещенных на валу 8 распределительных кулачков 9 — 12, взаимодействующих с упомянутыми рыагами 4 и 5, и размещенного на корпусе 1 поворотного барабана 13, упо781013

ы которого 14 — 16 периодически взаимодействуют с обрабатываемой. деталью (планкой) 17, определяя ее положение относительно базы. Конические шестерни 18 и 19 установлены соответственно на валу 8 и барабане

13. Прихваты позиций Т,II,1È выполнены идентично прихвату 2 позиции Н .

Приспособление работает следующим образом.

Зажим обрабатываемых планок осуществляется пружинами 3 через прихваты 2. Отжим — при помощи гидроцилиндра 7. При движении штока 6 гидроцилиндра 7 вверх вал 8 с кулачками 9 — 12 тоже идет вверх. При этом кулачки приводят в движение 15 рычаги 4 и Ь. Последние сжимают пружины 3 и отводят прихваты 2 от обрабатываемых планок.

Для переналадки приспособления достаточно только повернуть барабан 13 так, чтобы нужный упор (14-16) принял рабочее, т.е. горизонтальное по.ложение. С помощью этих упоров определяется необходимое положение левого базового торца обрабатываемой планки

17.

Изменение положения барабана 13 через пару конических шестерен 18 и 19 .передается валу 8 и кулачкам

9 — 12. Каждому иэ упоров 14 — 16 соответствует определенное положе- ЗО ние кулачков 9 — 12.

При положении кулачков, показанном на фиг.6, прихваты позиции будут прижаты пружинами 3 к базовым планкам приспособления и при движении вала 8 с кулачками 9 — 12 вверх отжиматься не будут. Т.е., при таком положении кулачков 9 — 12, на позицию 1V загружать деталь нельзя.

Работают только позиции 1,11 и Ш .

При повороте барабана 13 на 120 положение кулачков 9 — 12 таково, что деталь 17 можно загружать только на позиции I и 1Ц

При повороте барабана 13 еще на

120 деталь 17 можно обрабатывать, на позициях I,II и 1Y.-. Bce детали

17 на позициях приспособления обрабатываются одновременно.

Формула изобретения

Зажимное приспособление, в корпусе которого расположены сменная наладка и прихваты, связанные посредством рычагов со штоком привода, о т л и ч а ю щ е е с я тем,что, с целью сокращения времени переналадки, сменная наладка выполнена в виде вала с распределительными кулачками, взаимодействующими с рычагами, и кинематически связанного с валом барабана с упорами, размещенного на корпусе с возможностью поворота.

Источники информации, принятые во внимание при экспертизе

1. Кузнецов Ю.И. Переналаживаемые приспособления к металлорежущим станкрм. М., "Высшая школа", 1977, м. 3132, рис.20 г.

781013

A-À

luz, b

Ape

Составитель Е.Шеславская

Редактор В.Данко Техред М. Табакович КорректорМ.Пожо

Заказ 8039/10 Тираж 1160 Подписное

ВНИИХИ Государственного комитета СССР по делам изобоетений и открытий

113035, Москва, Ж-35, Раушская иаб., д.4/5

Филиал ПЛП "Патент", r.Óæãîðîä, ул.Проектная,4

www.findpatent.ru

Зажимное приспособление

О П И С А Н И Е (ii) 753591

N3OS1eXae pS

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскнх

Социалистических

Республик (6I ) Дополнительное к авт. свил-ву (51)М. Кл.

В 23 Q 3/06 (22) Заявлено 18.12.78 (2l ) .2697130/25-08 с присоединением заявки .%

Государственный комитет (28) Приоритет

Опубликовано 07.08.80. Бюллетень .% 29 по делам изобретений и открытий (53) УД К62-229.329 (088.8) Дата опубликования описания 07.08.80 (72) Автор изобретения

B. И, Красников (71) Заявитель (54) ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ

Изобретение относится к станкостроению.

Известно зажимное приспособление, содержащее зажимной элемент с резьбовым хвостовиком, размещенным в корпусе (1) .

Недостатком этого устройства является то, 5 что оно имеет недостаточно широкие технологические возможности.

Цель изобретения — расширение технологических возможностей.

Указанная цель достигается тем, что в приспособление введена втулка с внутренним наклойным резьбовым отверстием под хвостовик, размещенная в выполненном в корпусе наклонном отверстии, причем угол отклонения от вертикали оси наклонного отверстия и угол накло-,5 на оси резьбового отверстия относительно осн втулки равны между собой и выбраны менее угла трения.

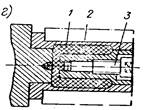

На чертеже изображено зажнмное приспособление, общий вид.

Зажимное приспособление содержит корпус 1, винт 2 с рукояткой 3 и нажимной винт 4 со сферической пятой 5, втулку 6, которая размещена в наклонном отверстии 7, выполненном в корпусе 1. Втулка 6 снабжена резьбовым отверстием 8, расположенным с наклоном к оси втулки 6, и буртиком 9. Угловая фиксация втулки 6 осуществляется при помощи стопорного винта 10.

Устройство работает следующим образом.

Деталь 11 устанавливается в корпус 1 приспособления. Втулка 6 с резьбовым отверсти: ем 8 разворачивается в корпусе 1 приспособления в такое положение, чтобы угол встречи нажимного винта 4 с поверхностью А зажимаемой детали 11 был несколько меньше угла трения При разворотах втулки 6 относительно оси II II (ось поверхности Б) ось 1 — 1 винта 2 поворачивается по образующей конуса и в некотором положении (на чертеже положение I I I — I I I) она становится перпендикулярно поверхности А. В этом положении втулки 6 приспособление становится обычным винтовым.

Во всех остальных положениях зажим осуществляется за счет завинчивання винта 2 и наклона этого винта 2 к поверхности А.

В нужном развернутом положении втулка 6 фиксируется винтом !О. Далее рукоятка 3 вин3 753591

ta 2 разворачивается в такое положение, чтоо винr 4 коснулся поверхности А и точке ие " сколько не доходящей до желаемой

1Q%Gl jRRMMa. Это а. то достигается также регуливо т ровкой нажимного винта 4. Дальнейши рот рукоятки 3 производится с зажимом детали 11 та

IlO, так как нажимной винт 4 двиг д углом к поверхности А, эаклинивает зажимаемую деталь 11.

При зажиме е д талек с повышенными и и ками угол 6 рипус- 1о следует выбирать несколько больше, чеМ п и е ми. р деталях с малыми припуск ° е а.

4 размещенным в корпусе о отличающее с я тем, что, с целью расширения технологических воэможностей в и нс б нспосо ление ввеезь вым рс м под хвостовик, размещенная в выполненном в корпусе наклонном отверстии, причем угол отклонения от вертикали оси наклонного отверстия и угол накл аклона оси резьбового отверстия относительн о оси втулки равны между собой и выбраны мен енее угла трения, /7(i(T

Составитель Е, Шеславская

Техред М.Петк тко Корректор М. Яемчик

Редактор М. Недолуженко

Заказ 5004/3

Типаж 1160 Подписное

В1ИИПИ Государственного комитета СССР по девам "йэобретений и открытий

113035, Москва, Ж вЂ” 35,Раущская наб., д. 4/5

Филиал ППП "Harem", г. Ужгород, ул. Проектная, 4

Фо рмула изобретения

Зажимное приспособление, содержащее зажимной элемент с реэьбовым хвостовиком

Источники информации, принятые во внимание и э

1. Альбом и и экспертизе . Альбом приспособлений для холоди " холодной работки металлов. УП2 †2, вып. 2.

М 1935

www.findpatent.ru

Зажимное приспособление

О П И С А Н И Е (11)887И9

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республин (61) Дополнительное к авт. свид-ву 631298 (22) Заявлено 03.04.80 (21) 2902348/25-08 с присоединением заявки № (51) M. Кл.

В 23Q 3/00 (43) Опубликовано 07.12.81. Бюллетень № 45 (53) УДК 621.941.25 (088.8) по делам изобретений и открытий (45) Дата опубликования описания 07.12.81 х i. (72) Авторы изобретения

А. И. Преслер, Б. Г. Билев и И.;Ф; Мосов (71) Заявитель (54) ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ

ГосУдаРственный комитет (23) Приоритет

Изобретение относится к станкостроению, а именно к оснастке для металлорежущих станков, и является усовершенствованием известного устройства, описанного в авторском свидетельстве № 631298. 5

По основному авт. св. № 631298 известно зажимное приспособление для металлорежущих станков, в корпусе которого размещен клиновой механизм перемещения зажимных элементов с приводом (1). В этом 10 устройстве клиновой механизм выполнен в виде параллельно размещенных реек, на каждой из которых в верхней части выполнены клиновые зубья, а в нижней — пазы со скосами, и клиновых плунжеров, уста- 15 новленных с возможностью взаимодействия со скосами реек.

Недостатком такого зажимного приспособления является то, что при одновременном зажиме нескольких деталей, имеющих 20 разброс по высоте, невозможно получить равномерное их прижатие.

Цель изобретения — повышение надежности зажима одновременно всеми центральными зажимными элементами, 25

Это достигается тем, что клиновой механизм перемещения зажимных элементов снабжен контактирующим со скосами реек промежуточным звеном, установленным на клиновом плунжере с возможностью пере- 30 мещения относительно него, и пакетом тарельчатых пружин, размещенных между клиновым плунжером и промежуточным звеном.

На фиг. 1 изображено зажимное приспособление, вид сверху; на фиг. 2 — разрез

А — А фиг. 1; на фиг. 3 — разрез Б — Б фиг. 2.

Зажим ное приспособление состоит из корпуса 1, в котором размещены цилиндры

2, штоки 3 и клиновой механизм, выполненный в виде размещенных параллельно одна другой реек 4 с клиновыми зубьями в верхней части, взаимодействующими с толкателями зажимных элементов (на чертеже не показаны). В нижней части реек имеются пазы 5 со скосами. Скосы пазов взаимодействуют с телескопическими парами, состоящими каждая из клинового плунжера 6 и промежуточного звена 7, связанных между собой пальцем 8 и подпружиненных тарельчатыми пружинами 9.

Одновременно клиновые плунжеры контактируют с вертикальными плунжерами 10, в которые ввернуты фиксаторы 11, с резьбовым отверстием 12 для винта прихвата, Приспособление работает следующим образом.

При подключении левой полости цилиндров 2 к источникам давления шток 3 перемещается вправо вместе с рейками 4, 887119 которые своими зубьями перемещают зажимные элементы, осуществляя зажим одной или нескольких деталей (в зависимости от количества установленных на приспособлении зажимов).

Зажим деталей через центральное отверстие производится следующим образом.

Рейки при перемещении вправо скосами пазов 5 воздействуют на промежуточное звено 7 и через тарельчатые пружины 9 — 10 на клиновой плунжер 6. При этом скосы расположены так, что на клиновые плунжеры воздействует только одна рейка 4 (в зависимости от направления движения), Перемещаясь вправо клиновой плунжер 15 перемещает своими скосами вниз вертикальный плунжер 10 с фиксатором 11, в резьбовом отверстии которого закрепляется винт прихвата центрального зажима.

Происходит зажатие детали с наибольшим 20 размером по высоте.

При дальнейшем движении рейки 4 вправо зажатая деталь не дает возможности вертикальному плунжеру 10 опускаться вниз. Последний в свою очередь ограничи- 25 вает движение клинового плунжера 6. Но так как за счет сжатия тарельчатых пружин 9 осуществляется движение промежуточного звена 7 относительно клинового плунжера 6, то перемещение рейки 4 продолжается, благодаря чему происходит равномерное зажатие остальных деталей.

Освобождение деталей происходит при движении штока 3 влево.

Благодаря обеспечению более равномерного прижатия деталей, имеющих разброс по высоте, повышается качество их обработки.

Формула изобретения

Зажимное приспособление по авт. св. № 631298, отличающееся тем, что, с целью повышения надежности зажима одновременно всеми центральными зажимными элементами, клиновой механизм перемещения зажимных элементов снабжен контактирующим со скосами реек промежуточным звеном, установленным на клиновом плунжере с возможностью перемещения относительно него, и пакетом тарельчатых пружин, размещенных между клиновым плунжером и промежуточным звеном.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 631298, кл. В 23@ 3/ОО, 05.04.76.

887119

Составитель В. Катуркин

Техред Л. Куклина Корректор О. Силуянова

Редактор T. Колодцева

Заказ 2504/9 Изд. № 616 Тираж 784 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений н открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

1d

Фиг Г

www.findpatent.ru