Сборочно-сварочные операции и проектирование приспособлений. Приспособления для сварки

Приспособления для сборки и сварки

СВАРКА И РЕЗКА МЕТАЛЛОВ

Использование различных приспособлений для установки, закрепления элементов свариваемой конструкции или изделия при их сборке, прихватке^ и сварке значительно уменьшает трудоемкость сборочно-сварочных работ, повышает точность сборки и качество сварки, снижает деформации и коробления при 'сварке,

сокращает длительность производственного цикла и снижает себестоимость изделия. Поэтому при современном уровне организации сварочных работ использование приспособлений является обязательным. Сборка и сварка без приспособлений допускается только в отдельных случаях, когда это диктуется необходимостью и местными условиями (ограниченными сроками работ, простотой формы конструкции и др.).

Приспособления бывают сборочные и сборочно-сварочные. В приспособлениях первой группы производится только сборка изделий, а в приспособлениях второй группы —сборка и сварка. Чаще применяются сборочно-сварочные приспособления, так как они не требуют снятия изделия после сборки. Какие приспособления являются наиболее целесообразными в том или ином случае—следует определять с учетом типа сварной конструкции и организации производственного процесса.

При сборке и сварке в качестве приспособлений используют прихватки, стяжки, плиты, распорки. Находят широкое применение и более сложные приспособления — кондукторы, поворотные столы (манипуляторы), кантователи, роликовые стенды и др. Более сложные приспособления выгодны при массовом и крупносерийном производстве однотипных сварных изделий. Приспособления для сборки и сварки можно разбить на следующие типы.

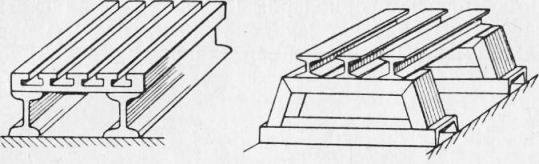

Опорные. К ним относятся плиты, стеллажи, сборочно-сварочные стенды. Плиты для сборки выполняются из чугуна литыми с пазами для закладки головок болтов, закрепляющих изделия. Кроме того, они имеют дополнительные отверстия для установки различных упоров.

Постоянные сварочно-сборочные стенды изготовляют из двутавровых балок, швеллеров или рельсов с продольными пазами для крепящих болтов. Изготовление чугунных плит обходится дороже, но они имеют то преимущество, что к их поверхности не привариваются капли металла.

Для сборки решетчатых конструкций применяют стеллажи, располагаемые на козлах или столбах, вдоль которых сверху укладывают балки или рельсы.

На рис. 185, а показан стеллаж для сборки и сварки решетчатых стропильных ферм из угловой стали, а также различные стяжные и упорные приспособления для закрепления элементов фермы на стеллаже.

При сварке стыковых швов плоских листов из стали применяются также магнитные стенды. Магнитные стенды не препятствуют перемещению листов в результате усадки металла под действием внутренних напряжений, но предупреждают их коробление в процессе сварки в плоскости, перпендикулярной плоскости шва.

Упорные и зажимные. В качестве упоров используют фиксаторы из отрезков уголков, шпильки и др. (рис. 185, б и г). Зажимные болты изготовляют с квадратной или прямоугольной головкой,

| Рис. 185. Приспособления для сборки и сварки решетчатых стропильных ферм: а —стеллажи, б — приспособление для установки, вне— приспособления для закрепления элементов фермы на стеллаже |

| Ноттыши - аиксаторы а) |

вставляемой в пазы стеллажа. Для стягивания листов и деталей применяются струбцины и скобы различных размеров и конструкций (рис. 185, в).

Широко используются быстродействующие пневматические зажимные устройства, приводимые в действие сжатым воздухом давлением 4—5 ати, подача которого в зажимное устройство и выпуск из него производится поворотом распределительного крана.

Стяжки и распоры. Эти приспособления применяют для стягивания листов между собой или распора их изнутри, например, при сварке цилиндрических обечаек.

Простейшим видом стяжек являются два уголка, временно прихватываемые к поверхности листов и стягиваемые с помощью болта с гайкой. После прихватки уголки срубают, а место их приварки зачищают. Распорные приспособления состоят из двух или нескольких болтов, ввертываемых в общую стяжку или кольцо; вращая болты, распирают обечайку изнутри. Обычно этими приспособлениями пользуются при сварке поперечных швов обечаек (рис. 186).

При монтаже и сварке резервуаров для стягивания и выравнивания кромок листов используют сборочно-клиновые приспособления, устройство и применение которых показано на рис. 187, а.

Для повышения точности сборки и сварки продольных швов резервуаров применяют струбцины со стяжными винтами, изображенные на рис. 187, б.

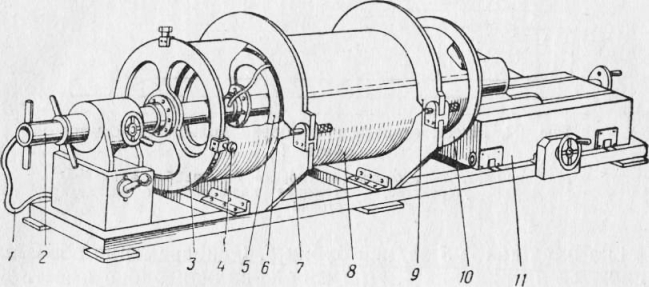

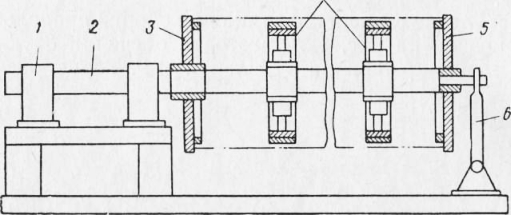

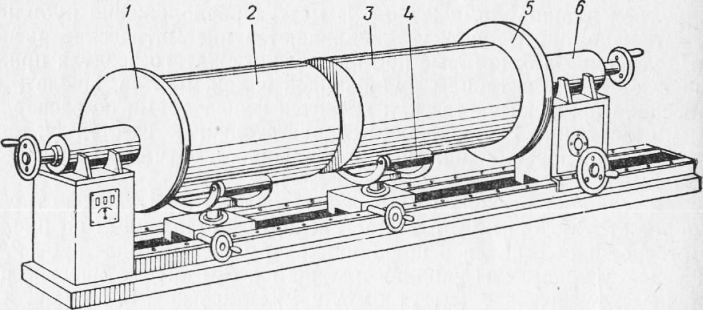

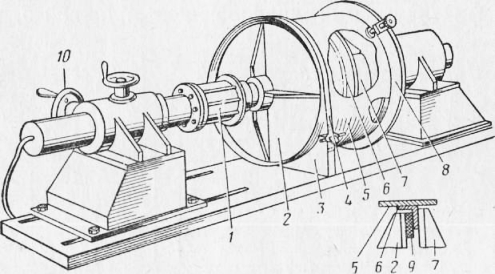

Поворотные. Крупные цилиндрические изделия (котлы, цистерны и т. д.) в процессе сварки поворачивают при помощи роликов, имеющих редукторный привод для вращения от электродвигателя (рис. 188, а).

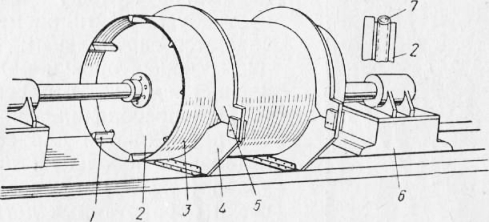

Автоматическую сварку колонн, балок, опор и других изделий из листовой стали выполняют с помощью различных кантователей (рис. 188, б) с электроприводом или гидроприводом грузоподъемностью до 15 m и более. Кантователь поворачивает всю свариваемую конструкцию в сборе на опорных роликах и позволяет вести сварку всех швов в нижнем, т. е. наиболее удобном положении. При сварке колонн и балок используются также цепные кантователи (рис. 188, в), кантователи с челюстными захватами и др

В качестве универсальных поворотных приспособлений при сварке машиностроительных конструкций применяют поворотные столы или манипуляторы и позиционеры (рис. 188, г и д), которые могут поворачиваться в пределах до 360° и наклоняться под углом до 18(Г Столы делают как с ручным приводом (рис. 188, г), так и с приводом от электродвигателя (рис. 188, д). В последнем случае движениями стола управляют с помощью кнопок. Существуют манипуляторы с гидравлическим, пневматическим (сжатым воздухом) или комбинированным гидро - и пневмоэлектрическим приводом. Грузоподъемность применяемых в промышленности манипуляторов

Рис 186 Стяжные и распорные приспособления

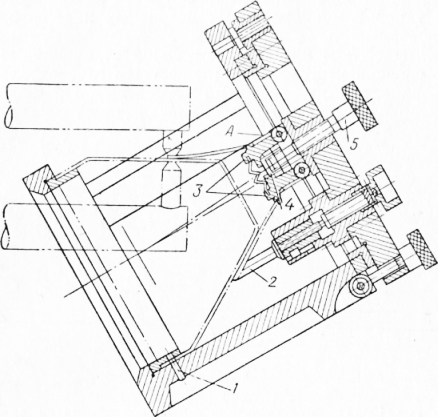

Рис 187. Сборочные приспособления:

а — сборочно клиновое, б — струбцина со стяжными винтами 1 — регулировочный винт, 2 — стягиваемые листы, 3 — нажнмкые вннты, 4 — зажимы, 5 — стяж ной винт, 6— шариковая гайка, 7 — коленчатая плаика

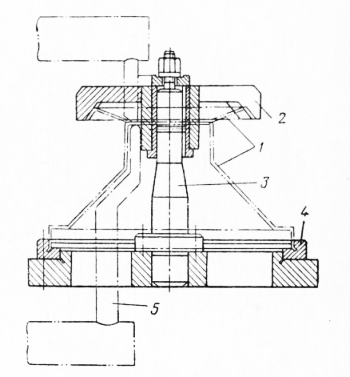

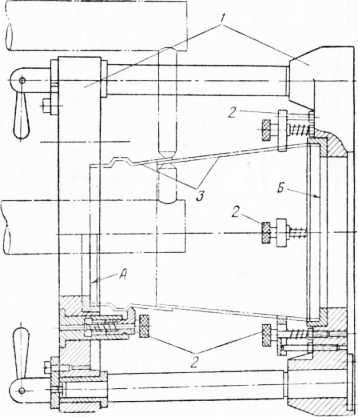

| Рис 188. Устройства для поворота изделий при сварке с—-ролики с электроприводом для вращения обечаек; б — канто ватель для балок* / — стойки, 2 — опорные плиты для закрепления концов свариваемой балки, 3—нижние опорные полукольца, 4 — опорные ролики, 5 — стопор, 6 — свариваемая балка, 7 — верхние опорные полукольца; в — цепной кантователь, г поворотный стол (манипулятор) с ручным приводом, д — манипулятор с электрическим приводом |

и позиционеров составляет от 0,5 до 10 т, а в отдельных случаях достигает 25, 50 и даже 100 т.

Свариваемое* изделие крепится болтами к плите стола непосредственно или через опорную раму. Сварщик поворачивает стол в нужном направлении нажимом кнопки, включающей соответствующий электродвигатель манипулятора.

| Рис. 189. Схема положений изделия прн сварке на манипуляторе: a — сварка угловых швов в лодочку, 6 — сварка стыковых швов в нижнем положении, в—сварка потолочных угловых швов в лодочку, / — планшайба манипулятора; 2—свариваемое изделие; 3—держатели электродов |

На рис. 189 схематически показаны несколько положений изделия на столе манипулятора при сварке круговых швов. Манипулятор позволяет все эти швы сваривать в наиболее удобном положении—нижнем или в лодочку. Использование манипуляторов и позиционеров в 1V2—2 раза сокращает время, затрачиваемое

| Рис 190 Кондуктор для сварки рамы: І— каркас кондукюра, 2— свариваемая рама. 3 — винтовые зажимы; 4~~ катки |

на вспомогательные операции, облегчает труд сборщиков и сварщиков, повышает производительность труда на 15—20% и улучшает качество швов.

Манипуляторы могут использоваться не только при сварке изделия, но также при операциях по сборке, контролю, очистке, покраске и отделке изделия до и после сварки.

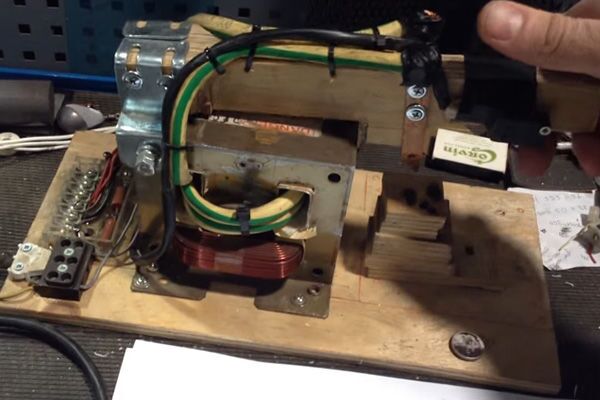

Кондукторы. Это приспособления, предназначенные для сборки и сварки какого-либо одного определенного узла или изделия. Кондукторы устанавливают взаимное расположение отдельных частей изделия, ускоряют сборку, обеспечивают необходимую точность, а также уменьшают коробление детали при сварке. Они обычно состоят из рамы-каркаса с расположенными на нем упорами и зажимами для закрепления деталей. В случае необходимости кондукторы делают поворотными. Применяются также кондукторы и приспособления, в которых закрепление свариваемых деталей производится с помощью электромагнитов. В качестве примера на рис. 190 показан кондуктор для сборки и сварки рамы, элементы которой, нарезанные из углового профиля, укладываются в кондуктор и закрепляются имеющимися на нем винтовыми зажимами; затем элементы прихватываются друг к другу и свариваются. Кондуктор может перемещаться по рельсовому пути конвейера, для чего у него предусмотрены специальные катки.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Вспомогательные инструменты | Сварка своими руками

Ни один продавец не сможет грамотно подобрать вам стабилизатор, если вы не будете знать двух основных вещей: напряжение в вашей сети суммарная мощность одновременно включенных потребителей. Чтобы узнать, какое у вас напряжение в электросети, низкое или высокое, понадобится мультиметр. Правила измерения просты: мультиметр в режиме переменного тока, щупы вставляются в розетку – дисплей покажет… Читать далее »

Категории : Вспомогательные инструменты Метки: Какой стабилизатор выбрать

Портативные газовые горелки (ПГТ) – сравнительно новое изобретение цивилизации – это полезные помощники в решении широкого спектра задач. Если раньше нужно было еще помучиться, чтобы разжечь специальную лампу, то ПГТ включается и достигает рабочего режима (температура, интенсивность пламени) за считанные секунды. Существует множество вариантов использования горелок. Первое, что приходит в голову – это пайка. Некоторые… Читать далее »

Категории : Вспомогательные инструменты Пайка Метки: Портативная газовая горелка

Рассмотрим сегодня сетевые дрели, а именно какие бывают; чем отличаются; для чего предназначены. Классическая дрель Предназначена для точного сверления в дереве, металле, пластике. По мощности они бывают от 300 до 700 Вт. Количество оборотов до 3000-3500 об/мин. Два вида патронов: ключевой (стоит дешевле; не требует ухода, служит долго, но для работы нужен ключ). Быстрозажимной… Читать далее »

Категории : Вспомогательные инструменты Метки: Дрель, Дрель миксер, Дрель сетевая, Дрель ударная

Какие бывают гайковерты, чем отличаются и как выбрать этот эффективный девайс под свои задачи? Гайковерт чаще всего используют при сборке/разборке резьбовых соединений. Этот инструмент востребован на производстве, в строительстве, у автомобилистов он находится в разряде «must have», а специалисты шиномонтажа знают о нем не понаслышке. В подавляющем большинстве в современных гайковертах используется тангенциальный удар или… Читать далее »

Категории : Вспомогательные инструменты Метки: Гайковерт

Сегодня мы расскажем об важном помощнике сварщика (и не только), углошлифовальных машинах, и о том, как правильно выбрать УШМ, подходящую именно под вашу задачу. Популярность углошлифовальных машинок, известных также как болгарка (название появилось у нас благодаря тому, что в начале 70-х годов этот девайс поставлялся из Болгарии в нашу страну), обусловлено широким спектром возможностей. Огромный… Читать далее »

Категории : Вспомогательные инструменты Метки: Болгарка, как выбрать болгарку, углошлифовальная машина, углошлифовальная машинка, УШМ

В статье мы расскажем в форме презентации, как родилась и развивалась идея создания сварки без сварки, а также пайки и резки без специального оборудования. Что такое сварочный карандаш и с чем его едят? Также расскажем о разработках отечественных ученых и зарубежных стартапах. Как все начиналось… Германия в 30-х годах ХХ века являлась лидером в области… Читать далее »

Категории : Без рубрики Вспомогательные инструменты Метки: сварка без сварки, сварочный карандаш

Сегодня поговорим о том, как выбрать диски для болгарки. Оснастки для УШМ на сегодняшний день очень много (как бытового, так и профессионального назначения). Она идет для резки, шлифовки по бетону, металлу и другим материалам. Алмазные диски Применяются достаточно широко. Бывают трех типов: Сплошные. Отличается тем, что сегменты равномерно нанесены на кромку. Предназначены для керамики, керамогранита,… Читать далее »

Категории : Вспомогательные инструменты Метки: алмазная чашка, Диски для болгарки, Диски для УШМ, корщетка, круги для болгарки, Круги для УШМ, штроборез из болгарки

Шаблон сварщика – это инструмент, позволяющий рабочему производить контроль геометрических параметров сварного шва, а также в некоторых случаях проверять подготовку кромок под сварку и другие характеристики. Измерения с помощью шаблона относятся к визуальному методу исследования, который является частью работы любого сварщика. Необходимо не просто сварить деталь, но и проконтролировать величину катета, отсутствие дефектов (непровар, подрез… Читать далее »

Категории : Вспомогательные инструменты Метки: шаблон сварщика

В 1970 г. в журнале «Моделист-Конструктор» вышла статья о том, как сделать простейший по конструкции и при этом очень эффективный кузнечный горн своими руками. При небольших объемах работ в условиях небольшой мастерской это очень полезная штука, а главное, сделать его можно фактически из металлических обрезков. Спустя почти полвека много чего успело измениться, в частности появился… Читать далее »

Категории : Вспомогательные инструменты Самоделки Метки: кузнечный горн своими руками

Расскажите о цинк-спреях, можно ли с их помощью защитить швы после сварки? Цинк-спреи на сегодняшний день представляют собой наиболее эффективные средства для предотвращения коррозии металлов. Как правило, состоят они из комбинации цинкового пигмента и полимерного связующего. Наносятся они на обрабатываемую поверхность из аэрозольного баллончика, который требуется встряхнуть в течение некоторого времени, а затем распылить состав… Читать далее »

Категории : Вспомогательные инструменты Метки: спрей цинкsvarka-master.ru

Принадлежности и инструмент сварщика при ручной дуговой сварке

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Щитки и шлемы изготовляют в соответствии с ГОСТ 12.4.035—78 из токонепроводящих материалов — фибры или пластмассы. Масса щитка не должна превышать 0,48 кг, шлема — 0,6 кг. Их внутренняя поверхность должна быть гладкой, матовой, черного цвета. Щиток состоит из корпуса со смотровым окном и ручки, имеющей круглое поперечное сечение и длину не менее 120 мм. Шлем представляет собой защитное приспособление, надеваемое сварщиком на голову. Он состоит из корпуса со смотровым окном и наголовника, который должен обеспечивать два фиксированных положения корпуса: опущенное (рабочее) и откинутое назад.

Для защиты глаз от вредных излучений щитки и шлемы снабжены светофильтрами типа C темно-зеленого цвета, которые выпускают (вместо светофильтров типа Э) 13 классов для сварки с применением тока силой 13...900 А. Защита светофильтра от брызг металла обеспечивается покровными органическими стеклами, которые по мере повреждения заменяют новыми.

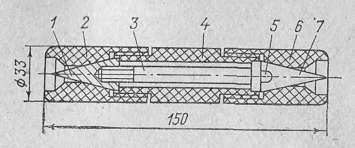

Электрододержатели служат для закрепления электрода и подвода к нему тока при ручной дуговой сварке. В зависимости от способа закрепления различают вилочные, пассатижные, винтовые, пружинные, эксцентриковые и другие электрододержатели. Наибольшее распространение в практике получили пассатижные (рис. 6.3, а) и вилочные (рис. 6.3, б) электрододержатели, но последние в настоящее время промышленностью не выпускаются.

Рис. 6.3. Электрододержатели для ручной дуговой сварки:а — пассатижный (ЭД-3104У1), б — вилочный; 1 — вивт, 2, 10 — верхняя и нижняя накладки, 3 — рычаг, 4, 9 — пружины, 5 — гайка, б, 8 — втулки, 7 — ось, 11 — токопровод, 12 — рукоятка

Дополнительный инструмент сварщика. Для зачистки кромок перед сваркой и удаления с поверхности швов остатков шлака применяют стальные щетки — ручные и с электроприводом. Остывший шлак с поверхности шва удаляют молотком-шлакоотделителем. Для подсоединения «массы» к заготовке служат винтовые или пружинные зажимы, в которые токопроводящий провод впаивают высокотемпературным припоем или закрепляют механически.

Для клеймения швов, вырубки дефектных мест, удаления брызг я шлака применяют соответственно клейма, зубила и молотки. Сборочные операции перед сваркой выполняют с помощью шаблонов, отвесов, линеек, угольников, чертилок и специальных приспособлений. При монтажных сварочных работах сварщики пользуются надеваемыми через плечо брезентовыми сумками, в которых помещаются электроды.

Одежда сварщика. В комплект одежды входят куртка, брюки и рукавицы. Куртка и брюки шьются из брезента, сукна или асбестовой ткани. Одежда из прорезиненного материала не применяется, так как легко прожигается нагретыми металлическими частицами. Брюки должны прикрывать обувь для предохранения ног от ожогов брызгами металла. Рукавицы могут быть брезентовыми или спилковыми.

Сварочные провода служат для подвода тока от источника питания к электрододержателю и заготовке. Используют гибкие многожильные изолированные провода ПРГДО и ПРГД. Сечение проводов для подвода тока от сети к источнику тока и от источника тока к изделию и электрододержателю выбирают в зависимости от мощности источника тока, длины проводов, напряжения и силы сварочного тока. Температура нагрева проводов не должна превышать 70°С.

Э.С. Каракозов, Р.И. Мустафаев "Справочник молодого электросварщика". -М. 1992

www.autowelding.ru

Сборочно-сварочные операции и проектирование приспособлений

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Сборочная операция при изготовлении сварных конструкций имеет целью обеспечение правильного взаимного расположения и закрепления деталей собираемого изделия. Сборку можно производить на плите, стеллаже, стенде или в специальном приспособлении. В условиях индивидуального производства расположение деталей в узле нередко задается разметкой; для их фиксации используют струбцины, планки, скобы с клиньями и другие простейшие универсальные приспособления.

Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. Основой сборочного приспособления является жесткий каркасс с упорами, фиксаторами и прижимами (рис. 13.39). При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы (рис. 13.40) просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, пневмогидравлических, магнитных или вакуумных (рис. 13.41) прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах. Широкое применение получили пневматические прижимы, приводимые в действие сжатым воздухом малого давления {в среднем 0,4 МПа). Однако при таком давлении размеры цилиндров, необходимые для обеспечения заданного усилия зажатия, могут оказаться значительными. Поэтому часто прибегают к использованию дополнительной рычажной или клиновой системы прижатия. Иногда рациональным оказывается использование гидравлических или пневмогидравлических устройств.

Фиксация собранных деталей чаще всего осуществляется на прихватках. В таком виде собранный узел должен обладать такой жесткостью и прочностью, какая необходима при извлечении его из сборочного приспособления и транспортировке к месту сварки, а также для уменьшения сварочных деформаций. При назначении размеров и расположения прихваток учитывают еще и необходимость предотвращения их вредного влияния на качество выполнения сварных соединений я работоспособность конструкции. Поэтому прихватки должны иметь небольшие размеры поперечного сечения и располагаться в местах, где они полностью будут переварены при укладке основных швов. Если же прихватки накладывают в местах, где швы проектом не предусмотрены, то после сварки такие прихватки следует удалить, а поверхности — тщательно зачистить. При использовании сборочно-сварочных приспособлений сварку выполняют после сборки, не вынимая изделия из приспособления, поэтому в ряде случаев можно обходиться без прихваток.

Последовательность выполнения сборочных и сварочных операций может быть различной: 1) сварку производят после полного завершения сборки; 2) сборку и сварку выполняют попеременно, например при изготовлении конструкции путем наращивания отдельных элементов; 3) общей сборке и сварке конструкции предшествует сборка и сварка подузлов и узлов. Последовательность операций устанавливают в зависимости от характера производства, типа конструкции, ее габаритов и требуемой точности размеров и формы.

При выполнении тех или иных швов положение изделия в процессе сварки приходится изменять. Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Приспособления могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью, равной скорости сварки, или включают элементы, направляющие движение сварочной головки. Использование того или иного типа сборочно-сварочной оснастки определяется конструкцией изделия, принятой технологией изготовления и программой выпуска.

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производства. Такие приспособления изготовляются централизованно и могут быть приобретены в готовом виде.

Для изготовления изделий при крупносерийном и массовом их производстве разрабатывают специальные приспособления, предназначенные для использования на отдельных операциях.

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с продольными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т. п. (рис. 13.42). Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления. Сборщик отбирает необходимые элементы оснастки и по схеме устанавливает и закрепляет их на плите. После окончания сборки требуемого числа изделий приспособление разбирают, а его элементы отправляют на склад.

Перечень необходимых сборочно-сварочных приспособлений составляется в процессе проектирования технологии изготовления сварной конструкции. При этом решается вопрос, какие из приспособлений могут использоваться в готовом виде, а какие необходимо дополнительно разработать и изготовить. Так как обычно применение приспособлений имеет целью не только улучшить качество выпускаемых изделий и повысить производительность труда, но жения базовых размеров ограничены в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет следует производить для наиболее неблагоприятного положения с учетом усилий от механизма вращения. В сборочном приспособлении усадочные силы от прихваток малы и в расчетах на прочность ими можно пренебречь. Перемещения от прихваток также невелики, но они могут вызвать заклинивание собранного узла в приспособлении. Поэтому следует исключить возможность заклинивания.

2. Многие сборочно-сварочные или сварочные приспособления не предназначены для уменьшения деформаций от сварки и не испытывают каких-либо существенных воздействий со стороны деталей в процессе и после сварки. Для них необходимо лишь предусмотреть возможность вынуть изделие из приспособления, если после сварки деталь утратила первоначальную форму.

3. Часть приспособлений не предназначена для борьбы с деформациями, но в силу своих конструктивных особенностей испытывает силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его свободного деформирования. Затем в местах тех контактов изделия с приспособлением, которые препятствуют перемещениям, необходимо приложить к изделию и к приспособлению равные по значению и противоположно направленные силы и (или) моменты. Найти силы и моменты в местах контактов из условия, что сумма абсолютных величин перемещений приспособления и изделия от этих сил и моментов равна перемещениям изделия от сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления. На рис. 13.43,а для примера показана алюминиевая полоса 1 (балка), на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине l. Если балка 1 закреплена в стальном приспособлении 2 (рис. 13.43, б), в средней части возникнет сила Р, а по концам — Р/2 (рис. 13.43,в). Перемещение средней точки приспособления составит fпр=Рl3/(EстIпр), а в балке — fб = Рl3/(EалIб). Из условия f=fпр+fб можно определить Р, если известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления Iпр и балки Iб.

4, Некоторые приспособления предназначены для уменьшения сварочных деформаций изделия. Следует, однако, иметь в виду, что предотвратить продольное или поперечное сокращение зоны сварного соединения обычно не удается из-за огромных сил, возникающих в приспособлении в этом случае. Соответственно расчетная масса приспособления оказывается неразумно большой. Можно предотвратить изгиб, выход из плоскости. Здесь могут быть следующие расчетные варианты:

а) приспособление предназначено для жесткой фиксации деталей при сварке; предварительная деформация изделия перед сваркой не предусматривается. Если приспособление предназначено для уменьшения временных перемещений, но не исключена возможность остывания изделия в приспособлении, то его следует рассчитывать как рассмотрено выше;

б) приспособление предназначено для предварительного упругого изгиба изделия с целью некоторой или полной компенсации последующих сварочных деформаций. Возникающие в приспособлении силы и моменты складываются из:

— силовых воздействий на изделие при его предварительном деформировании; они определяются обычным путем по значению предварительного изгиба изделия и его жесткости;

— силовых факторов, которые появляются дополнительно вследствие усадки; так как точное определение их крайне сложно, то, с некоторым запасом их можно находить по описанной в п. 3 методике, исходя из значений перемещений изделия от сварки;

в) приспособление предназначено для предварительного пластического изгиба изделия с целью компенсации последующих сварочных деформаций. Расчетными для приспособления являются силы и моменты, за счет которых достигается пластический изгиб изделия. Если пластически деформируются отдельные маложесткие части изделия и силы, необходимые для пластической деформации этих деталей, сравнительно невелики, то ими можно пренебречь и в качестве расчетных принимать силы и моменты, вызываемые перемещениями изделия при сварке, как рассмотрено в п .3.

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термической обработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к невыправленному изделию, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций"

www.autowelding.ru

Комбинированные сборочно-сварочные приспособления - Сварные соединения

Комбинированные сборочно-сварочные приспособления

Комбинированные сборочно-сварочные приспособления Категория:

Сварные соединения

Комбинированные сборочно-сварочные приспособления

Комбинированные сборочно-сварочные приспособления Отдельные элементы оснастки (прижимы, стяжки, распорные устройства и т. п.) могут в некоторых случаях служить сами универсальными приспособлениями.

Для сборки и сварки авиационных узлов сложной конфигурации на одном и том же приспособлении необходима специальная оснастка. Такие приспособления создаются сочетанием в нужном порядке отдельных элементов (фиксаторов, прижимов и т. п.) на общей раме или основании, соответствующем по габаритам и форме изготовляемому изделию.

Рис. 1. Основания универсальных сборочных стендов

Однако в зависимости от назначения оснастки, от общей конфигурации изделий и типа производства большую часть используемой в сварочной практике оснастки можно разбить на ряд групп. Для выполнения работ, связанных со сборкой и прихваткой, характерны следующие типы приспособлений: сборочные стенды, сборочные стапели, приспособления кондукторного типа.

Сборочные стенды представляют собой конструкции с одной, чаще всего неподвижной, базовой плитой или рамой (обычно горизонтальной) с крепежными элементами (фиксаторами, прижимами и т. п.). В зависимости от типа производства и степени оснащенности технологического процесса стенды могут быть универсальными и специализированными.

В универсальных стендах крепежные элементы обычно съемные и устанавливаются для каждого типа изделий в соответствии с чертежом. Плиты изготовляются литыми из чугуна, а рамы и козлы — сварными (рис. 1).

В производстве узлов летательных аппаратов, как правило, применяются специализированные сборочные стенды, предназначенные для определенных видов или групп изделий. Крепежные элементы обычно устанавливаются в них постоянно или подвижно и имеют специализированные рабочие части. Такие стенды используются для сборки и прихватки элементов шасси самолетов, рам крепления двигателей, панелей и т. п. На рис. 90 представлена схема стенда для сборки элемента шасси. Фиксирование и закрепление деталей в стендах обычно выполняется в одной плоскости.

Рис. 2. Схема специализированного стенда для сборки подкоса шасси 1 — основание стенда. 2 — фиксирующие пальцы, 3 — ложементы, деталь

Сборочные стапели применяются для сборки узлов с фиксированием и креплением деталей в различных плоскостях. Этот тип приспособлений обычно применяется для крупногабаритных пространственных изделий, имеющих сложную конфигурацию (емкости, отсеки, панели, удлинительные и реактивные трубы, мотогондолы и т. п.). Стапель состоит из сварной рамы или основания (корпуса) по форме и габаритам изделия, с укрепленными на ней крепежными элементами. На рис. 3 приведен вертикальный стапель для сборки плоских или слегка изогнутых панелей. В стапеле можно собирать листы, а также листы с профилями. Детали прижимаются съемными рычажными прижимами-рубильниками, облицованными резиновыми прокладками. При вертикальном расположении панели достигается экономия производственной площади, а также облегчается сверление отверстий и установка монтажных болтов или фиксаторов.

Рис. 3. Вертикальный стапель для сборки плоских или слегка изогнутых панелей: 1 — рама, 2 — шаблон, 3 — обшивка, 4 — профиль, 5 — шарнир, 6 — рубильник

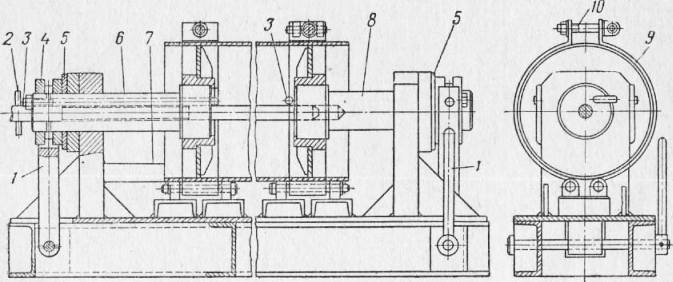

Приспособление стапельного типа для сборки продольных стыков обечаек показано на рис. 92. Заготовка обечайки укладывается в ложементы и закрепляется рубильником. Торцы обечайки фиксируются планшайбами.

Рис. 4. Стапель для сборки продольного стыка обечаек: 1 — подвод воздуха, 2 — вал, 3, 10 — планшайбы, 4 — «прижим, 5 — пневматическое распорное устройство, 6 — пневмокамера эластичная, 7 — ложемент, 8 — обечайка, 9 — рубильник, 11 — подвижной стол

В местах расположения рубильников при помощи вала устанавливаются пневматические распорные устройства, которые при включении сжатого воздуха прижимают обечайку к торцам рубильников и ложементов. После этого обечайка прихватывается или крепится фиксаторами по засверленным отверстиям. По окончании сборки отодвигаются стол, планшайбы и распоры, поднимаются рубильники и обечайка вынимается из ложементов.

Изделия из нескольких обечаек (типа удлинительной трубы) собирают в поворотном пневмостапеле, представленном на рис. 5. На основании стапеля в подшипниках укреплен вал-труба, на котором установлены упорная планшайба и пневматические распорные устройства (могут быть и механические, например, клиновые) по числу кольцевых стыков. Обечайки устанавливаются в стапель и плотно обжимаются по распорным устройствам. Обечайки из тонкостенных материалов собираются внахлестку и прихватываются электроконтактным пистолетом. После сборки и прихватки в стапеле отбрасывается стойка, снимается планшайба, отключается подача воздуха в распорные устройства и собранная труба снимается со стапеля для сварки на точечной или роликовой машине.

Для сборки обечаек встык из материала большой толщины под сварку плавлением может быть использован стапель с вращающимися планшайбами и с подвижной задней бабкой. Одна из обечаек устанавливается и закрепляется на планшайбе, а вторая — на планшайбе задней бабки. Одновременно обечайки вывешиваются на роликах. При сборке задняя бабка вместе с обечайкой подается в сторону неподвижной обечайки. После сборки обечайки прихватываются газовой или дуговой сваркой. Каждая из обечаек предварительно после сварки продольного шва калибруется по диаметру.

Рис. 5. Пневмостапель для сборки кольцевых стыков обечаек: 1 — подшипник, 2 — труба-вал, 3 — упорная планшайба, 4 — пневмо-распорные устройства, 5 — съемная планшайба, 6 — откидная стойка

Рис. 6. Стапель для сборки кольцевых стыков обечаек с подвижной бабкой: 1, 5 — планшайбы, 2, 3 — собираемые обечайки, 4 — опорные ролики, 6 — подвижная бабка

Набор жесткости можно устанавливать в сварные обечайки, используя специальные диски-фиксаторы с прорезями для размещения профилей. Диски имеют эластичную резиновую пневмокамеру, при помощи которой они прижимаются к обечайке.

Для установки шпангоутов в обечайки используются специальные приспособления типа прессов. Обечайка устанавливается на фиксатор планшайбы, на штырь планшайбы надевается упор и шпангоут заводится в обечайку, а затем протаскивается до упора пневматическим устройством, состоящим из пневмоцилиндра и плиты. Плита окантована резиновым кольцом. Предварительное перемещение пневматического устройства осуществляется маховиком.

Рис. 7. Стапель для сборки обечаек с внутренним наборов жесткости: 1 — профиль набора жесткости, 2 — диск-фиксатор, 3 — обечайка, 4 — ложемент, 5 — рубильник. 6 — бабка, 7 — пневмо-прижим

Рис. 8. Стапель для сборки обечаек со шпангоутами: 1 — пневмоцилиндр, 2 — подвижная плита-планшайба, 3 — ложемент, 4 — гибкая лента, 5 — обечайка, 6 — шпангоут, 7 — упор, 8 — планшайба, 9 — резина, 10 — маховик

При сборке в стапеле необходимо каждый раз проверять размеры и формы собираемого узла.

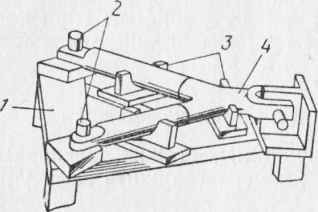

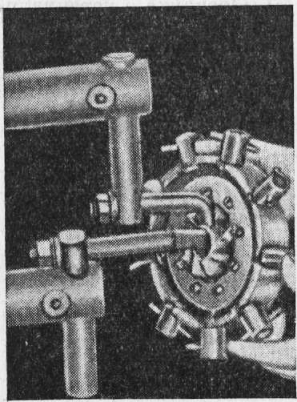

Приспособления кондукторного типа представляют собой чаще всего небольшие, но жесткие и прочные специализированные приспособления, предназначенные для сборки узлов, в которых требуется выдержать с определенной точностью тот или иной размер.

При использовании таких приспособлений постоянная проверка заданных по чертежу размеров узла не требуется. Эти размеры обеспечиваются специальным расположением фиксаторов и надежным закреплением узла в приспособлении.

Приспособления такого типа часто применяются для сборки сравнительно небольших по размерам узлов и узлов из механически обработанных деталей.

На рис. 9 представлена схема приспособления для сборки барабана из трех деталей — двух полностью обработанных ступиц и свальцованной, но не сваренной обечайки. Свальцованная обечайка укладывается в стяжное кольцо. Положение обечайки в продольном направлении определяется упором. На выдвижные пальцы в их крайних положениях надеваются ступицы до упора в буртики. Поворотом рукоятки ползуны перемещают пальцы внутрь обечайки. Нужный размер между ступицами фиксируется ограничивающей планкой, толщина которой устанавливается при монтаже приспособления и выверке всех установочных размеров. Соосность ступиц фиксируется скалкой. После установки ступиц обечайка стягивается накладными болтами. Затем производится прихватка всех деталей.

Рис. 9. Кондуктор для сборки и прихватки деталей завих-рителя

Рис. 10. Кондуктор для сборки барабана: 1 — рукоятки, 2 — скалка, 3 — крюк, 4 — ползун, 5 — ограничивающая планка. 6, 8 — выдвижные пальцы, 7 — упор. 9 — стяжное кольцо, 10 — болт

Приспособления для сборки узлов из полностью механически обработанных деталей должны отвечать ряду специфических требований, а именно: при наличии соосных отверстий в узле желательно устанавливать детали по одному фиксирующему элементу; конструкция приспособления не должна допускать заклинивания фиксирующих элементов собираемыми деталями при деформировании последних от прихватки; фиксирующие элементы должны ограничивать возможный перекос деталей на посадочных местах в пределах допусков.

Рис. 11. Кондуктор для сборки прихватки втулок в цилиндрической обечайке: 1 — центрирующий палец, 2 — палец, фиксирующий положение обечайки, 3 — свариваемые детали

Рис. 12. Кондуктор для сборки и прихватки конуса с фланцем: 1 — свариваемые детали, 2 — верхний установочный диск, 3 — ‘центральный стержень, 4 — нижний диск, 5 — фигурный электрод

Приспособления кондукторного типа в авиационной промышленности широко применяются для сборки, прихватки и сварки различных узлов, выполняемых контактной сваркой.

На рис. 99 показан кондуктор для прихватки втулок к цилиндрической обечайке. Втулки устанавливаются на центрирующих пальцах и прижимаются пружинами к обечайке. Верхний и нижний опорные диски соединены тремя стойками, расположенными по окружности, что облегчает доступ нижнему электроду к месту сварки.

Для обеспечения соосности двух деталей и одновременного сохранения длины сварного узла может быть использовано простое

приспособление, состоящее из двух опорных дисков и соединяющего стержня (рис. 12). Недостатком приспособления является необходимость применения фигурного нижнего электрода.

Более совершенное приспособление, обеспечивающее при соединении двух деталей их соосность при заданном размере по длине, показано на рис. 13. Фиксация достигается прижатием обеих деталей к базовым плоскостям А и Б с центрированием по отверстиям и поясам в деталях. Конструкция приспособления дает возможность вводить в него консоль сварочной машины с простыми прямыми электродами.

Рис. 13. Кондуктор для сборки и прихватки двух конусных секций: 1 — опорные плиты, 2 — фиксаторы, 3 — свариваемые детали

Несколько более сложный кондуктор для сварки колпаков камер сгорания показан на рис. 14. Положение деталей, сопрягаемых под некоторым углом, фиксируется штифтом, входящим в один из пазов колпака, и фиксатором, входящим в паз корпуса. Угол сопряжения деталей фиксируется плоскостью А и шарнирными упорами, которые расширяются наконечником винта. Приспособление позволяет производить прихватку и сварку на машине с обычной консолью и электродами. Такие приспособления являются переносными и для облегчения изготовляются из алюминиевого литья.

Рис. 14. Кондуктор для сборки и прихватки колпаков камер сгорания: 1 — штифт, 2 — фиксатор, 3 — шарнирный упор, 4 — наконечник, 5 — винт

Для крупногабаритных изделий кондукторные приспособления могут быть стационарными. В этом случае детали собранного узла прихватываются с помощью переносных сварочных машин-клещей.

Читать далее:

Приспособления для сварки

Статьи по теме:

pereosnastka.ru

Приспособления для сборки и сварки

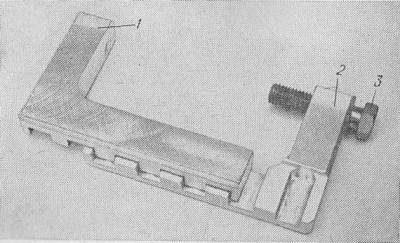

Рис. 18. Составная струбцина.

Приспособления для сварки

В промышленности широко используются универсальные или универсально-сборные приспособления, разработанные новаторами Ленинграда. Два приспособления для сборки под сварку, предложенные новатором Б. А. Рыжиковым, описаны ниже.Составная струбцина (рис. 18) предназначена для сборки различных элементов под сварку и состоит из двух губок: опорной 1 и зажимной 2, которые соединяются между собой прямоугольными зубцами. Зажимная губка снабжена винтом. Наличие на губках прямоугольных зубцов дает возможность быстро регулировать расстояние между ними, а закрепление деталей производить за 2—3 оборота винта 3, что сокращает непроизводительные потери времени.

В опорной губке предусмотрен винт для закрепления сварочного провода. Это обеспечивает подвод сварочного тока непосредственно к свариваемым деталям, что улучшает стабильность горения дуги и качество сварки.

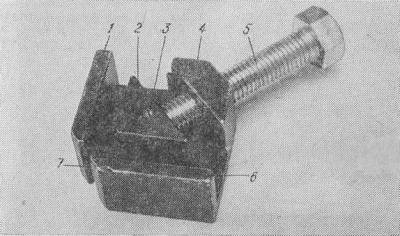

Сборочное приспособление (рис. 19) позволяет производить установку заготовок под углом 90° при сварке. В корпусе приспособления имеется выборка, образующая две стенки 1 и 6, расположенные под углом 90°, и выступ 4, в котором находится винт 5 с установленным на нем подвижным прижимом 2. Прижим удерживается стопорным винтом 3, цилиндрическая часть которого находится в кольцевой канавке винта 5.

Рис. 19. Сборочное приспособление.

Рис. 19. Сборочное приспособление.

Заготовки устанавливаются в пазы, образованные внутренними поверхностями стенок корпуса и подвижного прижима, и закрепляются последним при вращении винта 5. Щель 7 между стенками дает возможность производить сварку в месте расположения стыка свариваемых деталей.

С помощью одного приспособления можно производить сварку Г-образных и Т-образных конструкций из коротких заготовок. Два и более приспособления позволяют производить сварку Г-образных и Т-образных конструкций значительной длины, а также П-образных и коробчатых конструкций прямоугольной формы.

Данное приспособление отличается простотой, компактностью и удобством в использовании.

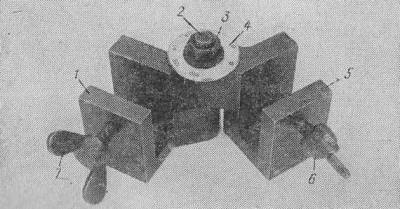

Регулируемое сборочное приспособление (рис. 20), предложенное новаторами В. Д. Федючеком и С. Ф. Кукушкиным, является более универсальным по сравнению с ранее описанным. Оно позволяет производить сборку свариваемых заготовок под различными углами.

Две струбцины 1 и 5 приспособления соединены между собой шарнирно при помощи оси 2 и гайки 8. На струбцине 5 закреплен лимб 4 с угловой шкалой от 0 до 180°. Струбцины снабжены зажимными винтами 6 и 7.

При настройке приспособления необходимо развернуть струбцины на заданный угол по лимбу и закрепить их гайкой 3. После этого заготовки устанавливают в пазы струбцин и зажимают винтами 6 и 7.

Рис. 20. Регулируемое сборочное приспособление.

Рис. 20. Регулируемое сборочное приспособление.

Применение вышеописанных приспособлений (см. рис. 18—20) дает возможность в ряде случаев сокращать количество вспомогательных рабочих, повышать в 2 раза и более производительность труда и улучшать качество сварки.

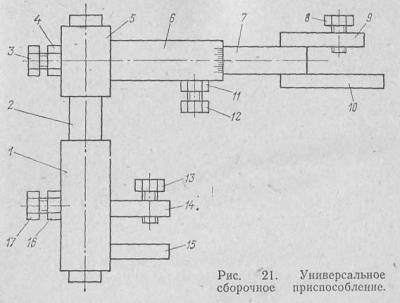

Универсальное сборочное приспособление позволяет производить сборку элементов конструкции в различных пространственных положениях, а также располагать и фиксировать их в удобном для сварки (нижнем) положении.

Приспособление (рис. 21) выполнено в виде шарнирного кронштейна. Оно состоит из трех узлов: струбцины, шарнира и вилки, соединенных между собой при помощи штанги 2. Струбцина сварена из трубы 1, двух планок 14 и 15 и гайки 16. В планке 14 нарезана резьба и ввинчен болт 13. Установленная в трубу 1 штанга 2 крепится болтом 17.

Шарнир представляет собой сваренные под углом 90° два отрезка трубы 5 и 6, в которые вварены соответственно гайки 4 и 11. Трубой 5 шарнир надевается на штангу 2 и крепится болтом 3. В трубу 6 устанавливается вилка, сваренная из стержня 7 и двух планок 9 и 10. В планке 9 нарезана резьба и вставлен болт 8.

Сборку свариваемых элементов осуществляют следующим образом. Приспособление болтом 13 крепят к рабочему столу сварщика или к свариваемой конструкции. В вилке между планками 9 и 10 устанавливают свариваемый элемент и закрепляют его болтом 8. Затем, отжав болты 3 и 12, располагают свариваемый элемент в требуемом пространственном положении относительно конструкции и последовательно закрепляют шарнир на штанге болтом 3 и вилку в шарнире болтом 12. После этого производят сварку.

Достоинством данного приспособления является то, что процесс сборки и сварки осуществляется одним и тем же рабочим.

Универсальное приспособление может быть использовано в сочетании с ранее приведенными сборочными приспособлениями.

Кроме промышленного применения универсальное приспособление может быть широко использовано в учебном процессе при подготовке сварщиков.

Автором данного приспособления является новатор А. С. Деревягин.

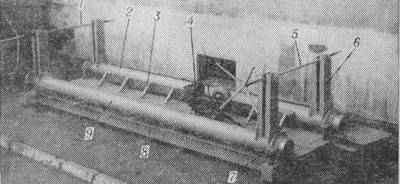

Рис. 22. Стенд для сварки полотнищ

Рис. 22. Стенд для сварки полотнищ

Стенд для сварки полотнищ. Сборка и сварка тонколистовых полотнищ может производиться на стендах или бетонных площадках. В первом случае для закрепления листов применяют винтовые прижимы, во втором— балластные грузы. Обычно прижимы или грузы располагаются на значительном расстоянии от оси шва, что не предотвращает коробления полотнища и ухудшает качество шва.

На рис. 22 показан стенд для автоматической сварки полотнищ, предложенный новатором Н. Т. Мельниченко, значительно улучшающий эффективность закрепления листов при сварке. Стенд оснащен двумя быстродействующими механизмами зажима, состоящими из винтов 1 и 5, соединенных с гайками, шарнирно установленными в четырех рычагах 6. Гайки и соответствующие участки на винтах имеют левую и правую нарезку. Рычаги приварены к двум трубам 2 и 9, которые могут поворачиваться в подшипниках 7, установленных на сварном основании 8. На каждой трубе смонтирована система прижимов 3, равномерно расположенных по всей длине.

Свариваемые листы пропускаются в зазоры между трубами и основанием, стыкуются в центре на сменной прокладке и прижимаются к ней прижимами. Это достигается вращением штурвалов, сидящих на винтах. На листы устанавливается сварочный трактор 4, и производится автоматическая сварка под, слоем флюса.

При сварке на таком стенде практически отсутствует коробление полотнищ. Бригада из четырех человек за смену может изготовить 150—250 м2 полотнищ. Масса стенда 2,5 т.

Рис. 23. Соединительная муфта.

Рис. 23. Соединительная муфта.

Соединительная муфта. В практике сварки в монтажных условиях (на стройке, при монтаже и ремонте энергетического оборудования) часто приходится удлинять сварочный провод, наращивая его отдельными участками. Это обычно производится путем скрутки проводов, пайки, соединения при помощи хомутов и болтов и другими трудоемкими способами. Получаемые при этом соединения не всегда надежны. Соединительная муфта, показанная на рис. 23, значительно ускоряет операцию сращивания сварочных проводов, улучшает электрический контакт в стыке и надежно его изолирует.

Все детали соединительной муфты просты в изготовлении и унифицированы. Муфта собирается из шести деталей: основной втулки 4, двух токопроводов 1 и 7, имеющих конусную часть с углом 30°, стяжной токопроводящей шпильки 3 и двух наконечников 2 и 6, имеющих конусные отверстия с углом 30° и приемное отверстие. Конусные токопроводы притянуты к торцам основной втулки, образуя жесткий стержень. Для облегчения сборки на токопроводах имеются лыски 5 под ключ. Наконечники соединяются с основной втулкой резьбой.

При соединении проводов наконечники свинчивают, а через приемные отверстия заводят в них зачищенные на 25—30 мм концы проводов. Затем поочередно навинчивают наконечники с проводом на основную втулку. Конусная часть токопроводов, перемещаясь по центру многожильного провода, располагает отдельные жилы веерообразно и прижимает их к внутренней поверхности наконечника.

Применение соединительных муфт сокращает в 3—5 раз время на соединение проводов и позволяет комплектовать посты электросварщика составным сварочным проводом.

Автор - svarka

mgplm.org

Приспособления для сборки и контактной сварки

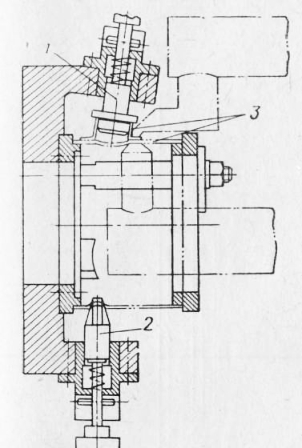

Сборочные приспособления — шаблоны, кондукторы, стапели, сборочные стенды предназначены для правильной установки деталей в соответствии с чертежом. Эти устройства часто используют для прихватки деталей перед точечной или шовной сваркой. При небольших размерах деталей, собираемых в переносных приспособлениях, прихватку осуществляют на стационарных сварочных машинах. Более крупные и тяжелые узлы собирают в стационарных приспособлениях и прихватывают с помощью переносных машин (клещей, пистолетов). Детали можно временно закреплять заклепками, фиксаторами и монтажными болтами. Иногда в сборочных приспособлениях детали сваривают, в этом случае приспособления являются сборочно-сварочными.

На рис. 1 представлены стационарные сборочные стенды двух типов, на которых прихватку осуществляют переносными сварочными машинами. В первом случае ток к детали подводится через кондуктор 1, соединенный медной шиной с одним из выводов сварочного трансформатора 2, другой вывод которого связан с пистолетом 3. Во втором — оба вывода трансформатора связаны гибким кабелем лишь со сварочным инструментом — клещами 3 (рис. 1, б), что значительно упрощает конструкцию кондуктора. Особенно удобны клещи с встроенным малогабаритным сварочным трансформатором.

Рис. 1. Переносные установки для точечной сварки:

а — с ручным пистолетом;

б — с клещами

Шаблоны и кондукторы применяют для сборки относительно небольших деталей. При этом отпадает необходимость проверки заданных по чертежу размеров узла. Эти размеры обеспечиваются специальным расположением фиксаторов и надежным закреплением узла в приспособлении, например в кондукторе для сборки и прихватки конуса 5 с фланцем 4 (рис. 2), Конус устанавливают на нижний опорный диск 6 и фиксируют в нем с помощью канавок и стержня с направляющей втулкой. Фланец прижимается к конусу верхним кольцом 3, имеющим углубление по форме фланца. Собранный узел закрепляют гайкой на верхнем конце стержня. В этом же приспособлении осуществляют и прихватку деталей электродами 2, 7, укрепленными в консолях 1, 8 машины.

Рис. 2. Кондуктор для сборки и прихватки конусов

Детали сложной формы (узлы крышки вагонов, панели и отсеки летательных аппаратов) собирают в специальных стапелях или на сборочных стендах, представляющих собой устройства с базовой плитой (обычно горизонтальной), оборудованной крепежными элементами — фиксаторами, прижимами и т.п. Сборочные стенды могут быть универсальные — переналаживаемые (при мелкосерийном производстве) или специализированные (в условиях серийного или массового производства).

В сборочных стапелях детали фиксируют и закрепляют в различных плоскостях (рис. 3). Стапель для сборки плоских или слегка изогнутых панелей состоит из массивной рамы 1, шаблона 2, ложементов, укрепленных на шарнирах 5. Детали — обшивку 3 с профилями 4 прижимают к ложементам рубильниками 6, облицованными резиновыми прокладками и имеющими прорези в соответствии с числом и расположением профилей. Особенность этой конструкции — вертикальное расположение стапеля, обеспечивающее экономию производственных площадей и удобный подход к приспособлению. Детали собирают на фиксаторах или с помощью прихваток пистолетом или клещами.

Рис. 3. Стапель для сборки панелей

Для сборки шпангоутов с обечайками используют устройства с механической подачей деталей (рис. 4). На стапеле закрепляют пневмоцилиндр 1, на штоке которого находится подвижная планшайба 2. Обечайку 5 устанавливают на фиксатор неподвижной планшайбы 8, на которой имеется упор 7. Дополнительно обечайку фиксируют гибкой стальной лентой 4, связанной с ложементом 3. На планшайбе 2 закрепляют шпангоут 6, в камеру пневмоцилиндра подают воздух и передвигают шпангоут вместе со штоком до упора 7. Шпангоут закрепляют в обечайке, а шток возвращают в исходное положение. Упор 7 выдвигают, устанавливают другой шпангоут, который заводят в обечайку подобным образом. Положение пневмоцилиндра регулируют ходовыми винтами рукояткой 10. Для избегания повреждения шпангоутов при сборке подвижная планшайба армирована резиновым кольцом 9.

Рис. 4. Стапель для сборки обечаек со шпангоутами

При сборке и сварке используют механические и оптические разметчики для разметки мест постановки точек или расположения шва. Поддерживающие и перемещающие приспособления предназначены для установки узла в определенном положении по отношению к электродам и другим токоведущим элементам (роликам, плитам и т.д.) и перемещения изделия в процессе сварки.

Немеханизированные устройства представляют собой различного рода опоры, тележки, рольганги, подвески и другие специализированные приспособления. В отдельных случаях, например, при сварке крупногабаритных конструкций, нашли применение устройства, перемещающие детали на воздушной подушке.

Механизированные устройства отличаются наличием механического привода для перемещения узлов. В ряде случаев, например, при точечной сварке, изделия перемещают шаговыми механизмами.

На рис. 5 приведена конструкция относительно простого поддерживающего приспособления, применяемого при шовной сварке. Основная часть этого устройства — опорные ролики, установленные на раме и имеющие возможность перемещаться в вертикальном направлении для выравнивания изделия. Поверхность роликов обычно покрывают мягкими изоляционными материалами. Изделия перемещаются роликами машины, а при точечной сварке — вручную.

Рис. 5 Поддерживающее приспособление для шовной сварки:

1 – рычаг; 2 – рама; 3 – свариваемый узел; 4 – опорные ролики; 5 – механизм подъема; 6 – машина

Для ввода изделия в рабочее пространство машины и его перемещения опорные ролики часто устанавливают на тележках.

Поддерживающее приспособление для сварки крупногабаритных плоских панелей показано на рис. 6, а. Свариваемый узел помещен на раме 1, которая может перемещаться в поперечном направлении по роликам 2. Ролики установлены на подвижной каретке 3, расположенной на роликах 4 стола 5 приспособления. Таким образом, панель относительно электродов и машины может перемещаться вдоль шва (на шаг точек) и перпендикулярно плоскости контура (при переходе на другой ряд точек). Стол связан с основанием приспособления через пневмодиафрагменные камеры 6, которые поднимают панель над нижним электродом в момент пауз между импульсами тока, что позволяет избежать трение деталей о поверхность электрода и предотвратить их преждевременный износ.

Рис. 6. Поддерживающие приспособления для точечной сварки

На рис. 6, б показан один из элементов поддерживающего приспособления — узел подъема панели в момент паузы. Ролики 4, на которых находится изделие 5, поднимаются на 3…5 мм при подаче воздуха в пневмокамеру 2 одновременно с подачей воздуха в пневмосистему привода усилия машины на подъем электрода. Шток диафрагменной камеры перемещается вверх и через тягу 3 передает движение на поддерживающие ролики. Тяга свободно двигается в пазах электрододержателя 1. После передвижения детали и подачи команды на опускание электродов электропневматический клапан выпускает воздух из пневмокамеры 2. Под действием пружины, находящейся в этой камере, шток и тяга перемещаются вниз, и изделие вновь устанавливается на нижний электрод и ролики 4. Поскольку объем пневмокамеры 2 меньше объема пневмоцилиндра сварочной машины, панель опустится раньше, чем электроды. Операции подъема и опускания синхронизированы с рабочим циклом машины.

Конструкция рассматриваемого приспособления благодаря наличию упругого элемента — диафрагмы позволяет также предупредить деформацию детали при уменьшении высоты нижнего электрода, например, после многократной его заправки или зачистки. Иногда для создания плавающих опор используют пружины.

При сварке тонкостенных обечаек большого диаметра может быть использовано приспособление, приведенное на рис. 7. Деталь — обечайку 2 закрепляют при сборке в кольцах 3 и устанавливают на опорные ролики 4, которые могут свободно вращаться вокруг своей оси. Высоту роликов и положение изделия относительно пола регулируют винтовыми подъемниками, смонтированными на тележке 5. Тележку перемещают вдоль машины 1 по направляющим. Обечайка при снятии сварочного усилия может подниматься над нижним электродом под действием упругих элементов (пружин), расположенных между верхней и нижней частями тележки. При сварке обечаек большого диаметра машина может быть поднята на фундамент над уровнем пола.

Рис. 7. Приспособление для сварки крупногабаритных обечаек

Устройство, применяемое для сварки баков, собираемых из двух штампованных половин (рис. 8), состоит из двухшарнирной консоли 1, устанавливаемой на передней плите сварочной машины: На стойке 2 консоли укреплены поворотный стол 3, поддерживающий бак. Приспособление позволяет без затраты значительных усилий направлять бак между роликами 4 во время сварки.

Рис. 8. Устройство для шовной сварки топливных баков автомобиля

В практике контактной сварки распространены приспособления, позволяющие автоматически перемещать узел на заданный шаг (рис. 9). При сварке обечаек с элементами жесткости деталь 4 укрепляют на опорных роликах 5 и планшайбе торцового вращателя 3, связанного с механизмом шагового поворота 2. Все приспособление смонтировано на тележке 1 для ввода изделия в рабочее пространство машины.

Рис. 9. Приспособление для точечной сварки обечаек

В качестве шаговых механизмов обычно используют электромагнитные муфты, пневматические системы колесо—рейка, храповые механизмы и иногда устройства других типов, например, мальтийский крест.

Более высокой степенью механизации отличаются полуавтоматические выравнивающие приспособления (рис. 10). Например, для точечной сварки крупногабаритных панелей двойной кривизны панель 3 укреплена в зажиме направляющей 4 на подвижной раме 2, которая может передвигаться по трем осям в вертикальном по колонне 8, продольном и поперечном направлениях с помощью кареток 5 и 15, связанных с соответствующими электроприводами (9—14), Рама может вращаться вокруг продольной оси с помощью поворотного устройства 7 и привода 6. На сварочной головке 1 установлен датчик со щупами — следящая система, которая посредством указанных приводов позволяет автоматически устанавливать поверхность панели по нормали к оси электродов. Помимо этого, рама с деталью может автоматически перемещаться на заданный шаг. Для удобства управления устройством имеется телевизионная камера, позволяющая оператору на экране видеть зону сварки.

Рис. 10. Полуавтоматическое выравнивающее приспособление для точечной сварки крупногабаритных панелей:

1 — сварочная головка; 2 — рама; 3 — панель; 4 — направляющая; 5, 15 — каретки; 6, 9 — 14 — приводы перемещения; 7 — поворотное устройство; 8 — колонна

k-svarka.com