Большая Энциклопедия Нефти и Газа. Прихватки сварочные

Прихватка стыков трубопроводов

6.26. Собранные стыки труб и других элементов необходимо прихватить в нескольких местах. Прихваточные швы должны быть равномерно расположены по периметру стыка, их количество зависит от диаметра трубы (табл. 8). Не рекомендуется накладывать прихватки на потолочный участок стыка.

Высоту прихватки определяют в зависимости от толщины трубы и способа сварки; она должна быть равна:

(0,6-0,7)S, но не менее 3 мм, при выполнении прихваток ручной электродуговой сваркой или механизированной в углекислом газе и толщине до 19 мм и 5-6 мм при толщине стенки более 10 мм.

2-3 мм – при ручной аргонодуговой сварке и толщине стенки до 10 мм и 3-4 мм при толщине стенки более 10 мм.

Таблица 8

| Диаметр трубы, мм | До 100 | Свыше 100 до 426 | Свыше 426 |

| Число прихваток по периметру | 1-2 | 3-4 | Через каждые 300- 400 мм |

| Длина одной прихватки, мм | 10-20 | 20-40 | 30-50 |

6.27. При наложении основного шва прихватки должны быть полностью переварены. Применяемые для прихваток электроды или сварочная проволока должны быть тех же марок, что и для сварки основного шва.

6.28. К качеству прихваток предъявляются такие же требования, как и к основному сварочному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные внешним осмотром, следует удалить механическим способом.

6.29. Собранные и прихваченные сварные соединения должны быть приняты руководителем сварочных работ. Убедившись в правильности сборки и прихватки, он дает разрешение на сварку.

Подогрев стыков

6.30. Температура подогрева стыков перед прихваткой при температуре окружающего воздуха 0 ºС и выше приведена в табл. 9, а при температуре ниже 0 ºС – в п.7.8.

Таблица 9

| Марка стали свариваемых деталей | Номинальная толщина свариваемых деталей, мм | Температура, ºС подогрева перед | |

| прихваткой и приваркой кольца | сваркой | ||

| Ст2сп2, Ст3сп2, Ст3сп3, Ст3сп4, Ст3пс5, 08, 10, 20 | До 100 вкл. | - | - |

| 15ГС, 16ГС, 17ГС, 17Г1С, 17Г1СУ | До 30 вкл. | - | - |

| 12МХ, 15ХМ | До 10 вкл. Св. 10 до 30 | - 100-150 | - 150-200 |

| 12Х1МФ* | До 10 вкл. Св. 10 до 30 вкл. | - 150-200 | - 200-250 |

* Для стыков труб диаметром 42-89 мм с толщиной стенки 11-14 мм температура подогрева должна быть 100-150 ºС.

6.31. Подогревать стык можно индукторами (током промышленной или повышенной частоты), радиационными нагревателями сопротивления, газовыми горелками, обеспечивая нагрев стыка по всему периметру. В стыках труб из низколегированной стали при толщине стенки до 30 мм ширина зоны подогрева должна быть не менее 100 мм. Подогрев должен быть организован так, чтобы сразу после окончания сварки можно было, при необходимости, произвести термообработку.

Технология сварки

Общие требования

7.1. Сварку стыков следует начинать сразу после прихватки. Время между окончанием выполнения прихваток и началом сварки стыков труб из низколегированных сталей не должно превышать 4 ч.

Непосредственно перед сваркой необходимо проверить состояние поверхности стыка и в случае необходимости зачистить его в соответствии с п.6.17.

7.2. Сварку стыков из низколегированных сталей следует выполнять без перерывов в работе до полной заварки всего стыка. При вынужденных перерывах в работе допускается прекращение сварки при заполнении разделки до 70-80% толщины стенки трубы.

7.3. Во всех случаях многослойной сварки шов разбивают на участки с таким расчетом, чтобы стыки участков ("замки") в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий. Величина смещения замков и перекрытия "а" должна быть (рис. 9) при ручной аргонодуговой и электродуговой сварке 12-18 мм.

Рис. 9.Схема наложения замков шва

7.4. Ручную дуговую сварку выполняют наиболее короткой дугой. В процессе работы следует как можно реже обрывать дугу, чтобы не оставлять незаплавленных кратеров. Перед гашением дуги сварщик должен заплавить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм, на только что наложенный шов, последующее зажигание дуги производят на металле шва, на расстоянии 20-25 мм от его конца.

7.5. В процессе работы следует обращать особое внимание на обеспечение полного провара корня шва. После наплавки каждого валика необходимо полностью удалить шлак, дав ему остыть. При наличии на поверхности шва дефектов (трещин, подрезов, пористости и т.п.) дефектное место следует зачистить механическим способом до чистого металла и заварить вновь.

7.6. Сварные швы стыков должны иметь выпуклость (усиление) в указанных пределах (см. табл. 10).

Таблица 10

| Толщина стенки трубы, мм | Выпуклость, мм |

| Менее 10 | 0,5-2,0 |

| 10-20 | 0,5-3,0 |

| Свыше 20 | 0,5-4,0 |

7.7. Во время сварки элементов из подкаливающихся сталей 15ХМ, 12Х1МФ и литья аналогичного состава следует заглушить концы труб или закрывать задвижки на трубопроводе.

7.8. Сваривать и прихватывать стыки труб котлов из углеродистых, низколегированных конструкционных и теплоустойчивых сталей в зимних условиях при температуре окружающего воздуха ниже 0 ºС необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха – минус 20 ºС;

б) для стыков труб, свариваемых при положительных температурах с подогревом и подлежащих последующей термообработке, при отрицательных температурах обязательным является выполнение термообработки и непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время температуры сопутствующего подогрева;

в) стыки, свариваемые при положительных температурах с подогревом и не подлежащие последующее термообработке, при отрицательных температурах должны быть непосредственно после окончания сварки (не допуская остывания стыка) укрыты слоем изоляции толщиной 8-15 мм для обеспечения замедленного охлаждения;

г) для стыков, свариваемых с подогревом, температура подогрева при сварке в зимних условиях должна быть на 50 ºС выше, чем при положительной температуре окружающего воздуха, указанной в табл. 9;

д) во время всех термических операций (прихватки, сварки, термообработки и т.п.) стыки труб до полного остывания должны быть защищены от осадков, ветра, сквозняков;

е) стыки трубопроводов и труб поверхностей нагрева из теплоустойчивых сталей, свариваемых при положительных температурах без подогрева и последующей термообработки, при отрицательных температурах подлежат просушке газовым пламенем для удаления влаги, инея с доведением температуры металла в месте сварки до положительной и последующем укрытием сварных соединений теплоизоляционным материалом.

7.9. Если процессу сварки стыка мешает магнитное поле, возникшее намагничивание трубы (так называемое "магнитное дутье"), оно устраняется следующим образом. На стык наматывают провод-индуктор (шесть-восемь витков) и пропускают по нему в течение 2-3 мин. постоянный ток силой 200-300 А. Если после этого магнитное поле останется, следует пропустить ток в обратном направлении, т. е. подсоединить сварочные провода к противоположным выводам индуктора.

7.10. Стыки труб диаметром более 100 мм с толщиной стенки более 6 мм после сварки и зачистки сварщик должен маркировать присвоенным ему клеймом. Его ставят на самом сварном шве вблизи "замка" (на площадке размером около 20 х 20 мм, зачищенной абразивным камнем или напильником, или на трубе на расстоянии 30-40 мм от шва. Если в процессе механической обработки поверхности необходимо снять клейма, то они должны быть восстановлены на том же месте.

Маркировку каждого сварного соединения допускается не производить, если все сварные соединения котла выполнены одним сварщиком. В этом случае клеймо сварщика следует ставить около фирменной таблички или на другом открытом участке изделия и место клеймения заключить в хорошо видимую рамку, выполненную несмываемой краской. Место клеймения должно быть указанно в паспорте изделия. Если сварное соединение выполнялось несколькими сварщиками, то на нем должны быть поставлены клейма всех сварщиков.

На стыках труб из углеродистых сталей с рабочим давлением до 2,2 МПа (22 кгс/см2) клеймо можно направлять электросваркой.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Требования к прихваткам - Сборка металлоконструкций

Требования к прихваткам

Требования к прихваткам Категория:

Сборка металлоконструкций

Требования к прихваткам

Требования к прихваткам В процессе сборки стальных конструкций под сварку некоторые детали скрепляют между собой так, чтобы при транспортировании и в процессе сварки они сохраняли неизменяемое положение. Применяют два способа такого скрепления деталей — с помощью приспособлений (струбцин, скоб, зажимов) и наложением прихваток.

Прихватка представляет собой короткий валик шва, по своему качеству соответствующий качеству рабочего шва. Высота каждой прихватки не должна превышать 6 мм при длине, равной 50…60 мм.

Прихватки накладывают, как правило, в местах расположения сварных швов на расстоянии 400…500 мм одна от другой. В процессе сварки прихватки расплавляются и входят в состав рабочего шва. При их наложении применяют электроды, предусмотренные проектом для сварки данной конструкции; обеспечивают провар в стыковых соединениях — корня шва, в тавровых — вершины угла. Места наложения прихваток должны быть чистыми. Сила тока должна соответствовать диаметру рабочего электрода и толщине скрепляемых деталей. Нельзя допускать использования для прихваток электродов вторых сортов, не пригодных для сварки (с частично отбитым или эксцентрично нанесенным покрытием), дающих поры в шве.

Прихватки выполняют рабочие, имеющие право на производство сварочных работ и соответствующие удостоверения.

При сборке конструкций, свариваемых автоматами или полуавтоматами под флюсом, порошковой проволокой или в защитном газе, прихватки следует выполнять электродами тех же марок, которые предусмотрены для ручной сварки сталей, из которых сделаны детали (если в чертежах нет специальных указаний).

Читать далее:

Электросварочное оборудование и инструменты для ручной дуговой сварки

Статьи по теме:

pereosnastka.ru

Прихватка деталей перед сваркой - Энциклопедия по машиностроению XXL

Прихватка деталей перед сваркой. После сборки или одновременно с ней делается прихватка кромок путем наплавки коротких швов по 20—30 мм, скрепляющих изделие. [c.368]

Прихватка деталей перед сваркой 368 Прихватки 430, 431 [c.772]

Использование этих кондукторов дает возможность уменьшить массу сварочных клещей, их конструкцию, исключает разметку и прихватку деталей перед сваркой. [c.309]Прихватка деталей перед сваркой. После сборки или одновременно с ней делается прихватка кромок путем наплавки коротких швов по 20—30 мм, скрепляющих изделие. Прихватки предупреждают коробление при сварке, а также облегчают извлечение собранных деталей из приспособления. Число прихваток зависит от размеров и конфигурации свариваемого изделия. Прихватки нужно делать с достаточным расплавлением основного металла, так как в противном случае при сварке в тех местах, где прихватки остались нерасплавленными, неизбежно будет непровар. [c.262]

Значительное коробление может вызвать отсутствие закрепления — прихватки деталей перед сваркой, а также неправильный порядок сварки. Так, например, профили с симметрично расположенными полками необходимо сваривать с листом после их тщательной прихватки. При этом желательно последующую сварку производить путем поочередной расстановки точек на одной и второй полках профиля. [c.121]

Для уменьшения коробления деталей перед сваркой их прихватывают по оси шва точками с шагом 50—100 мм, а прихватки зачищают металлической щеткой глубокие вмятины из-за возможных при сварке шва прожогов не допускаются. [c.94]Перед сваркой сборка конструкции производится на прихватках, т. е. собирается и прихватывается ручной дуговой электросваркой в нескольких местах, чтобы обеспечить неизменное взаимное положение деталей в процессе транспортировки (к сварочному стенду) и сварки. [c.538]

При сборке конструкций по разметке или в приспособлениях для скрепления собираемых деталей применяются прихватки. Размеры прихваток и расстояния между ними указываются в технологической карте. Обычно длина прихваток не должна превышать 30— 50 мм. В большинстве случаев прихватки не вырубают перед сваркой, а перекрывают швами. Если в местах наложения прихваток, являющихся частью сварного шва, окажется непровар, то он останется и после перекрытия прихваток швами. Поэтому при постановке прихваток необходимо обеспечивать хороший провар собираемых элементов. [c.193]

При ручной и полуавтоматической сварке зажигать дугу на основном металле стенок и поясов вне границ шва и выводить кратер на основной металл, если это не оговорено на чертеже, запрещается. Для повышения качества сварки начало и конец стыкового шва выводят на приставные планки той же толщины, что и свариваемые элементы. Перед сваркой места примыкания выводных планок очищают от конденсационной влаги, нри этом продукты очистки не должны оставаться в зазорах между собранными деталями. Приставные планки укрепляют прихватками и срубают или срезают газовым резаком по окончании сварки. После снятия приставных планок кромки сваренных листов тщательно зачищают заподлицо с основным металлом. Прямые [c.75]

Перед сваркой свариваемые деталн скрепляют прихватками через 20—30 мм при толщине металла 0,5— 1,5 мм и через 40—60 мм при большей толщине металла. Сварку подготовленных деталей необходимо вести без перерывов, не задерживая пламя горелки на одном месте, чтобы не перегревать металл сварочной ванны. Для уменьшения коробления сварку проводят от середины шва к краям и обратноступенчатым способом в завпсимости от длины свариваемых швов. [c.233]

При сварке N1 возникают трудности, связанные о образованием оксида никеля, который имеет температуру плавления выше, чем сам металл, а также с изменениями растворимости газов при остывании. Газовая" сварка N1 применяется для деталей толщиной до 4 мм и небольших габаритов. Детали толщиной до 1,5 мм сваривают без присадка с отбортовкой кромок, толщиной до 4 мм — без разделки кромок. Перед сваркой детали скрепляют прихватками [c.250]

Свариваемые кромки перед сваркой в углекислом газе должны быть очищены от грязи, масла, ржавчины и окалины. Допускается сварка деталей после газовой резки при условии очистки поверхности от окислов. При сборке деталей прихватки должны выполняться электродами с качественным покрытием или сваркой в углекислом газе. Прихватка голыми электродами или электродами с меловым покрытием не допускается, так как это вызывает образование пор в металле шва. Поверхность применяемой электродной проволоки должна быть чистой. Наличие на поверхности электродной проволоки технологических смазок, антикоррозийных покрытий и масел вызывает неустойчивость режима сварки, усиленное разбрызгивание жидкого металла, колебание размеров шва и образование пор. На автозаводе им. Лихачева применена промывка проволоки перед сваркой в дихлорэтане. Это улучшило стабильность процесса и качество швов. Электродная проволока не должна иметь резких изгибов и должна быть аккуратно уложена в кассеты. [c.113]

В подавляющем большинстве случаев взаимное расположение деталей перед дуговой сваркой фиксируется при помощи коротких отрезков швов, называемых прихватками (рис. 5-18, а). Сечение [c.181]

При сварке металлов, подверженных интенсивной коррозии при эксплуатации или в результате попадания в зазор реактивов, применяемых при антикоррозионной обработке сварного узла, внутренняя поверхность нахлестки деталей должна быть защищена электропроводящими лаками, грунтами и клеями. При этом необходимо пользоваться специальными отраслевыми инструкциями о порядке приготовления, нанесения, контроля и сроках засыхания герметиков. Грунт и герметики обычно наносятся во время окончательной сборки, перед прихваткой. Следует исключить попадание этих покрытий в контакты электрод - деталь. Рекомендуется сварку по грунтам проводить при увеличенной силе сжатия электродов (на -20 %) на жестких режимах сварки. [c.316]

При сборке деталей под сварку во избежание образования надрывов и трещин на поверхности основного металла в месте попадания брызг расплавленного металла перед прихваткой и сваркой околошовная зона должна быть покрыта разведенным на воде порошкообразным каолином или листовым асбестом. Правильность сборки, наличие на поверхности деталей защитного покрытия должна быть проверена ОТК. [c.78]

Перед сваркой прихватки должны быть зачищены металлической щеткой. При выполнении многослойных швов каждый слой перед наложением последующего тщательно зачищают металлической щеткой. Начинать и кончать сварные швы рекомендуется на удаляемых выводных планках, прихваченных по торцам деталей без зазора. [c.84]

Прихватка. Для придания окончательно собранным деталям перед точечной и роликовой сваркой необходимой жесткости с сохранением основных размеров, а также для уменьшения коробления производится прихватка на стационарных точечных или роликовых машинах. В последнем случае прихватывают при неподвижных роликах одиночными импульсами сварочного тока. Известны случаи прихватки на подвесных машинах. Однако большой вес этих машин (в случае сварки легких сплавов) ограничивает рациональную область их использования. [c.106]

Для того чтобы в процессе сварки установленные зазоры и положение деталей не изменялись, перед сваркой делают предварительную прихватку деталей, т. е. свариваемые детали соединяют друг с другом в нескольких местах короткими швами. Длину прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва. При сварке тонкого металла и коротких швах длина прихваток может быть не более 5 мм. При сварке толстого металла и значительных длинах швов длина прихватки может быть 20—30 мм при расстоянии между ними 300—500 мм. Прихватку следует производить на тех же режимах сварки, что и сварку самого шва, тщательно проваривая участок прихватки. В случае сварки деталей значительной толщины прихватка может заполнять разделку примерно на /а ее глубины. [c.96]

Перед сваркой детали соединяют прихватками в отдельных точках с тем, чтобы в течение всего процесса сварки положение этих деталей и зазор между ними оставались постоянными. Длина отдельных прихваток и расстояние между ними зависят от толщины свариваемого металла и длины шва. При сварке небольших узлов из тонкой стали длина прихваток может составлять не более 5 мм, а расстояние между отдельными прихватками — [c.390]

Сварку стыковых соединений выполняют на сварочных стендах, обеспечивающих прочное закрепление деталей. И все же перед сваркой детали следует собирать на прихватках, так как в проп,ессе сварки вследствие теплового расширения между листами образуется большой зазор, что ведет к нарушению процесса сварки. Прихватки ставят ручной электродуговой сваркой угольным электродом или полуавтоматической сваркой проволокой Бр. ОЦ 4-3. Длину прихваток и расстояние между ними выбирают в зависимости от толищны металла. Размеры прихваток те же, что и при сборке стальных листовых конструкций подобных толщин. Необходимо отметить, что если сварку выполняют сварочными головками с постоянной скоростью подачи сварочной проволоки, то для улучшения внешнего вида шва прихватки желательно срубить заподлицо с основным металлом. При сварке головками со скоростью подачи проволоки, зависящей от напряжения на дуге, удалять усиления прихваток нет необходимости. [c.60]

К слесарно-подготовительным работам перед прихваткой и сваркой конструкций (узлов, ферм и т. п.) относятся зачистка и снятие заусенцев, разметка, правка и гибка для придания деталям необходимого профиля, пригонка деталей друг к другу для предварительной сборки под прихватку и сварку. [c.551]

Сборка и прихватка всех деталей, входящих в узел, осуществляются в первой позиции. На этой позиции работают два оператора, которые устанавливают детали в приспособление машины, фиксируют их, при необходимости подгоняют съем с позиции осуществляет транспортное устройство, которое передает узел для дальнейшей сварки на остальных многоэлектродных машинах. В этих машинах установка и фиксирование узла производятся без помощи человека. Исключение участия человека в перемещении узла от машины к машине, перемещение самого узла или сварочного инструмента вдоль кромки шва резко сокращают трудоемкость сварки. Утомляемость рабочего снижается. [c.201]

Температура подогрева стыков труб перед прихваткой и сваркой деталей при допустимой температуре окружающего воздуха в условиях монтажа трубопроводов [c.220]

Перед ее проведением балку собирают из листовых деталей. Кромки стенки балки обрабатывают с учетом толщины листов в соответствии с действующим стандартом на автоматическую сварку таврового соединения. Сборка обеспечивает симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу. Собранные элементы скрепляют прихватками, которые во время сварки полностью переплавляются. К концам балки приваривают технологические планки, на которых возбуждают дугу, и завершают процесс. После сварки их удаляют механическим способом. [c.364]

К очистке поверхности деталей предъявляются требования, более строгие, чем при точечной сварке, В целях предотвращения оо-перечного смещения кромок соединения я общих деформаций узла, детали перед шовной сваркой обычно фиксируют прихватками, т. е. [c.78]

Стыковые соединения без скоса кромок сваривают плавящимся электродом, Односторонни.м швом можно сваривать изделия толщиной до 6 мм, двухсторонним швом — до 10 мм. Сварка металла толщиной до 3 мм затрудняется из-за опасности прожога деталей. Такие детали рекомендуется сваривать с применением медных или бронзовых подкладок. Сварку ведут постоянным током обратной полярности перед началом сварки ставят частые (через каждые 50—70 мм) прихватки и зажимают свариваемые детали в специальных приспособлениях. [c.41]

Для обеспечения плотного прилегания соединяемых деталей и сохранения их взаимного расположения применяют сборочные приспособления. Детали перед наложением сварочного шва стягивают струбцинами, кляммерами, скобами с клином. Элементы собирают посредством сварки на прихватке, которую выполняют электродами той же марки, что и последующую сварку. [c.123]

При ручной сварке непрерывные швы любой конфигурации получают за счет перемещения сварочного пистолета, а изделие остается неподвижным. Таким способом можно соединять многослойные пакеты из полиэтилентерефталатной пленки, ориентированных полиамидных пленок, имеющих металлизированное, фотоэмульсионное или ферролаковое покрытие без удаления последнего и т. п. Ручная сварка полиэтиленовых пленок затруднена из-за периодического налипания размягченной пленки на инструмент, что в конечном счете приводит к прожогам [33]. Ручную сварку можно использовать для соединения в труднодоступных местах (рис. 35), а также для прихватки деталей перед [c.61]

Сварные соединения для фиксации входящих в них деталей отпоситсльно друг друга и выдерживания необходимых зазоров перед сваркой собирают в сборочных приспособлениях или нри помощи прихваток. Длина прихваток зависит от толщины и изменяется в пределах 20—120 мм при расстоянии между ними 500— 800 мм. Сечепие прихваток равно примерно /3 сечения шва, но не более 25—30 мм Прихватки выполняют обычно покрытыми электродами или полуавтоматами в углекислом газе. Их рекомендуется накладывать со стороны, обратной наложению основного однопроходного шва или первого слоя в многопроходных швах. При сварке прихватки следует переплавлять полностью, так как в них могут образовываться трсп(ипы ввиду высокой скорости теплоотвода. Поэтому перед сва])коп прихватки тщательно зачищают и осматривают. При наличии в прихватке трещины ее вырубают пли удаляют другим способом. [c.221]

Сварные соединения для фиксации входящих в них деталей относительно друг друга и выдерживания необходимых зазоров перед сваркой собирают в сборочных приспособлениях или при помощи прихваток. Длина прихваток зависит от толщины металла (см. рис 3.3). Площадь сечения прихваток равна примерно 1/3 площади сечения шва, но не более 25 30 мм . Прихватки выполняют обычно покрытыми электродами или полуавтоматами в углекислом газе. Их рекомендуется накладывать со стороны, обратной наложению основного однопроходного шва или первого слоя в многопроходных швах. [c.271]

Листы нержавеющей стали при сварке зачастую коробятся, что затрудняет изготовление плоских крышек, днищ и Других элементов различных сварных конструкций. Поэтому перед сваркой осуществляют предварительную прихватку листов и деталей короткими ровными участками, начиная от центра сварива-эмого изделия к периферии. [c.167]

При сварке подкрановых балок необходимо руководствоваться следующими положениями. Перед сваркой нужно удалить прихватки на участках поясных швов, недоваренных заводом-изготовителем из-за технологических особенностей монтажной сварки очистить кромки свариваемых деталей собрать стык с помощью сборочных приспособлений зафиксировать требуемый зазор и устранить смешение кромок стыкуемых элементов установить на полках с помощью прихваток выводные планки. Последовательность сварки стыка подкрановой балки определяется толщиной свариваемых элементов и размерами поясов и стенки. В случае соизмеримости сечений и размеров стенки и поясов балки первым следует сваривать стык стенки, затем стыки поясов. Если сечение стенки существенно меньше сечения поясов и о- обенно, если высота стенки [c.151]

Сборка и прихватка деталей. При сборке и прихватке деталей последовательность операций следующая предварительная сборка и разборка узла, подготовка поверхности, окончательная сборка, прихватка. Если детали взаимозаменяемы, то предварительная сборка не обязательна. Нанесение грунта, клея (еслп предусмотрено технологией) производится перед окончательной сборкой. Перед окончательной сборкой необходимо проверить чистоту поверхности дста-ле11 в местах сваркп обнаруженные загрязнения должны быть удалены. В процессе сборки нельзя допускать попадания загрязнений иод нахлестку. Сборка деталей в зависимости от сложности изделия может производиться с использованием съемных болтов, фиксаторов, струбцин и других приспособлений. Сборочные приспособления, находящиеся при сварке в контуре сварочной машины, изготовляют пз немагнитных материалов. При сборке деталей не допускается грубая подгонка деталей с образованием хлопунов и больших зазоров. Предварительно собранные узлы разбирают и комплектно подготавливают поверхности деталей (совместно с контрольными образцами). [c.308]

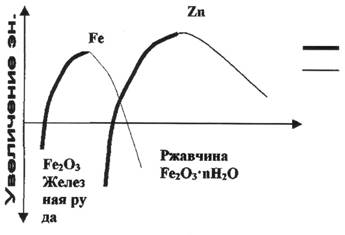

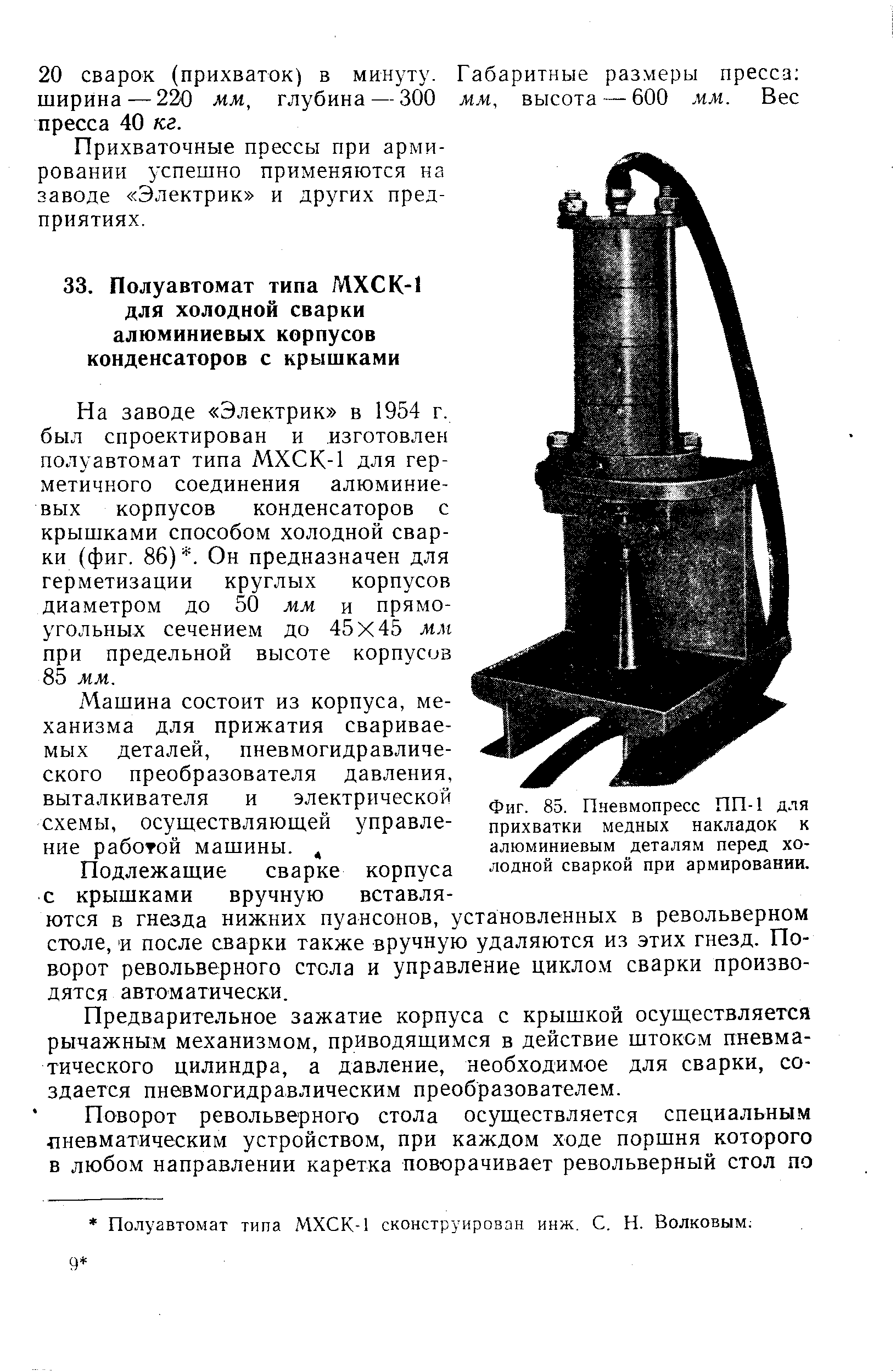

Пневмопресс ПП-1 для прихватки медных накладок к алюминиевым деталям перед холодной сваркой при армировании, усилие пресса при давлении сжатого воздуха 4 кгс/см равно 800 кгс, расход сжатого воздуха на одну прихватку (сварку) 0,0005 м , производительность 20 прихваток (сварок) в минуту, масса 40 кг, габаритные размеры 220X 300X 600 мм. [c.311]

Точечная сварка обычно используется для прихватки соединяемых деталей перед роликовой сварко11. причем она производится на одинаковых с ней машинах, только другими электродами. [c.250]

Подготов1су кромок и сборку соединения под сварку проводят в зависимости от толщины металла, типа соединения и способа сварки согласно соответствующим государственным стандартам или техническим условиям. Свариваемые детали для фиксации положения кромок относительно друг друга и выдерживания необходимых зазоров перед сваркой собирают в универсальных или специальных сборочных приспособлениях либо с помощью прихваток. Длина прихватки зависит от толщины металла и изменяется в пределах 20... 120 мм при расстоянии между ними 500...800 мм. Сечение прихваток равно уз сечения шва, но покрытыми электродами или на полуавтоматах в углекислом газе. При сварке прихватки следует переплавлять полностью, так как в них могут образовываться трещины из-за высокой скорости теплоотвода. Перед сваркой прихватки тщательно зачищают и осматривают. При наличии в прихватке трещины ее вырубают или удаляют другим способом. При ЭШС детали, как правило, устанавливают с зазором, расширяющимся к концу шва. Взаимное положение деталей фиксируют скобами, установленными на расстоянии 500... 1000 мм друг от друга, удаляемыми по мере наложения шва. При автоматических способах дуговой сварки и ЭШС в начале и конце шва устанавливают заходные и выходные планки. [c.18]

| Фиг. 85. Пневмопресс ПП-1 для прихватки медных накладок к алюминиевым деталям перед холодной сваркой при армировании. |  |

Перед пайкой крупногабаритных тонкостенных узлов из сплавов АМц, АМг после сборки и подгонки деталей обычно выполняют прихватку (с шагом 150—200 мм) ручной аргонодуговой сваркой. Оптимальный зазор 0,05—0,2 мм. При меньшей величине зазора возникают непропаи, обусловленные недостаточным заполнением его припоем при большем зазоре во многих случаях в швах возникают пустоты, так как припой стекает вдоль шва. [c.253]

mash-xxl.info

сварка прихватками - это... Что такое сварка прихватками?

5.1.15 сварка прихватками: Фиксация взаимного расположения свариваемых деталей или узлов короткими сварными швами.

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Сварка полозом

- Сварка прокаткой

Смотреть что такое "сварка прихватками" в других словарях:

Ручная дуговая точечная сварка прихватками двух стержней — – в качестве арматурных изделий широко применяют сетки и каркасы, изготовляемые по месту. В таких изделиях имеется множество различных крестовых соединений, сварку которых производят с помощью ручной дуговой сварки точками. [РТМ 393 94]… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — 1. Сварка Получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р ИСО 857-1-2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения — Терминология ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения оригинал документа: 6.4 автоматическая сварка: Сварка, при которой все операции механизированы (см. таблицу 1).… … Словарь-справочник терминов нормативно-технической документации

последовательность сварки прихватками — 5.4.2 последовательность сварки прихватками: Порядок, в котором выполняются прихватки. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения … Словарь-справочник терминов нормативно-технической документации

программа сварки прихватками — 5.4.1 программа сварки прихватками: Программа, устанавливающая местоположение и размеры прихваток и последовательность их выполнения. Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов.… … Словарь-справочник терминов нормативно-технической документации

ПРОГРАММА — 5.4.16. ПРОГРАММА Данные, предназначенные для управления конкретными компонентами системы обработки информации в целях реализации определенного алгоритма ГОСТ 19781 Источник: РМ 4 239 91: Системы автоматизации. Словарь справочник по терминам.… … Словарь-справочник терминов нормативно-технической документации

программа сварки — 5.4.6 программа сварки: Программа, устанавливающая всю технологию сварки (например, последовательность сварки, условия сварки, параметры сварки). Источник: ГОСТ Р ИСО 857 1 2009: Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки… … Словарь-справочник терминов нормативно-технической документации

normative_reference_dictionary.academic.ru

Способы сварки | Электрическая сварка и прихватка

Для современного судостроения характерна постройка сварных корпусов судов. Сварные конструкции обладают целым рядом преимуществ по сравнению с клепаными. Благодаря полному использованию рабочих сечений элементов конструкций, меньшей массе соединительных элементов и рациональной форме таких конструкций значительно экономится металл. Прочность и плотность сварных соединений весьма высока. Применение сварки в судостроении позволило механизировать и автоматизировать производственные процессы, значительно усовершенствовать технологию и организацию постройки судов.

Сваркой называют технологический процесс образования неразъемного соединения двух элементов с междуатомной связью соединяемых элементов.

Все способы сварки можно разделить на две основные группы: сварка давлением и сварка плавлением. При сварке давлением металлы соединяют путем их нагрева и последующего прижатия. При сварке плавлением соединяемые части металла доводят до жидкого состояния, после остывания они образуют неразъемное сварное соединение. В этом случае внешнее давление не требуется.

К сварке плавлением относятся: газокислородная электродуговая, электрошлаковая и др.

Газокислородная сварка предусматривает использование для нагрева свариваемых кромок и присадочного металла тепла, выделяющегося при сгорании горючих газов (ацетилена и др.) в кислороде.

Электродуговая сварка основана на применении тепловой энергии электрической дуги для расплавления как основного, так и присадочного металла.

Электрошлаковая сварка основана на использовании для плавления свариваемого и присадочного металлов тепла, выделяющегося при прохождении электрического тока через расплавленный флюс.

Все три рассматриваемых способа сварки находят применение в судовом корпусостроении. Из них наиболее распространена электродуговая сварка. Применение газокислородной сварки в последние годы резко сократилось в основном из-за низкой производительности процесса и появления больших сварочных деформаций конструкций.

Существует множество способов сварки давлением, однако в судовом корпусостроении находит применение в основном только электроконтактная сварка.

При сварке этим способом соединяемые части металла нагреваются электрическим током, проходящим непосредственно через свариваемый металл. В месте контакта выделяется большое количество тепла, нагревающего металл до пластического состояния, после чего свариваемые части металла сдавливаются.

www.stroitelstvo-new.ru

Сечение - прихватка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сечение - прихватка

Cтраница 1

Сечение прихваток не должно превышать 1 / 3 сечения швов. При сварке прихватки необходимо полностью переплавлять. [2]

Сечение прихватки должно быть не более 2 / з сечения будущего шва, с тем чтобы при последующей сварке прихватка была перекрыта швом. Длина каждой прихватки должна быть в 4 - 5 раз больше толщины металла. Расстояние между прихватками выбирается в зависимости от диаметра труб, но не менее трех прихваток. Сварка, как правило, должна вестись непрерывным швом от начала до конца, начиная от любой середины между прихватками. [4]

Сечение прихватки должно быть не более 2 / 3 сечения будущего шва, с тем, чтобы при последующей сварке прихватки были перекрыты швом. Длина каждой прихватки должна быть в 4 - 5 раз больше толщины металла, а расстояние между прихватками - в 40 - 50 раз более толщины свариваемого металла. [5]

Размеры сечения прихваток стараются выполнить минимальными, чтобы они расплавлялись при наложении швов проектного сечения. Для сталей классов до С52 / 40 длина прихваток должна быть не менее 50 мм, а расстояние между ними - не более 500 мм, для конструкций из стали класса С60 / 45 - соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения. [6]

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении проектных швов. Длина прихваток в конструкциях, выполненных из стали классов до С52 / 40 включительно, должна быть не менее 50 мм и расстояние между прихватками - не более 500 мм, а в конструкциях из стали класса С60 / 45 - соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения. [7]

В зависимости от веса собираемых элементов и их толщины назначают длину и сечение прихваток: чем больше вес и толщина, тем больше должно быть прихваток. Иногда требуется делать швы без выпуклости, что должно быть указано в чертежах. Вогнутыми выполняют угловые швы, что также указывается в чертежах и требуется для улучшения работы сварных соединений при переменных нагрузках или по другой причине. [8]

При сварке на присадочной проволоке расстояние между прихватками должно быть равно или кратно длине прутка присадки. Сечение прихватки должно составлять 50о / 0 сечения шва. [9]

Для сборки изделия под сварку ( обеспечения заданного зазора в стыке, положения изделий и др.) можно применять специальные приспособления или короткие швы - прихватки. Сечение прихваток не должно превышать 1 / 3 сечения швов. При сварке прихватки необходимо полностью переплавлять. [11]

Прихватка элементов сварных соединений при сборке должна выполняться сварщиками одной и той же квалификации с использованием тех же электродов и присадочных материалов, что и при выполнении самих швов. Прихватка должна полностью переплавляться или вырубаться при наложении основных швов. Сечение прихваток допускается размером до половины сечения шва, но не более 6X6 мм для угловых швов и не более 10 мм по ширине и 5 мм по высоте для стыковых швов. [13]

Кислородная резка кромок листов из низколегированной стали классов до С60 / 45 при температуре ниже - 15 С, подлежащих в дальнейшем механической обработке, осуществляется с подогревом металла в зоне реза до 100 С. Повреждения поверхности кромок глубиной более 0 3 мм допускается исправить плавной зачисткой шлифовальными кругами. При сборке резервуаров листы соединяют на прихватках, которые размещают в местах расположения сварных швов. Размеры сечения прихваток стараются выполнить минимальными, чтобы обеспечить расплавление их при наложении швов проектного сечения. Для сталей классов до С52 / 40 прихватки делают длиной не менее 50 мм и расстояние между ними не более 500 мм, а для конструкций из стали класса С60 / 45 - соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения. [14]

Страницы: 1

www.ngpedia.ru

Прихватка - труба - Большая Энциклопедия Нефти и Газа, статья, страница 1

Прихватка - труба

Cтраница 1

Прихватка труб производится теми же электродами, что и основная сварка. Чтобы не удалять прихватки перед сваркой стыка, шов прихваток следует выполнять аккуратно и тщательно. Сразу же после охлаждения металла прихватки очищают поверхность шва от шлака. Если прихватка разорвалась, ее полностью вырубают. [1]

Прихватка труб производится теми же электродами, что и основная сварка. Чтобы не удалять прихватки перед сваркой стыка, шов прихваток следует выполнять аккуратно и тщательно. Сразу же после охлаждения металла прихватки поверхность шва очищают от шлака. Если прихватка разорвалась, ее полностью вырубают. [2]

Прихватки труб выполняют в двух-трех местах швами длиной 10 - 15 мм. Не рекомендуется устанавливать заранее и прихватывать более трех штуцеров, которые будет приваривать один сварщик. [4]

Прихватка труб при сборке должна производиться сварщиками той же квалификации, которые производят сварку. Сварщик может приступить к выполнению прихваток только при соблюдении требований п.п. 18.15 - 18.18 и после разрешения мастера. [5]

Прихватка труб производится теми же электродами, что и основная сварка. Шов прихваток следует выполнять аккуратно и тщательно, для того чтобы не нужно было удалять прихватки перед сваркой стыка. Сразу же после охлаждения металла прихватки Хорошо очищают его поверхность от шлака. Если прихватка разорвалась, ее полностью вырубают. [6]

Прихватка труб с соединительными деталями производится в приспособлении. На трубах диаметром до 10 мм ставится одна прихватка, на трубах большего диаметра - две, располагаемые симметрично. Сварка производится вне приспособления. [7]

Прихватка труб при сборке должна производиться сварщиками той же квалификации, которые производят сварку. Сварщик может приступить к выполнению прихваток только при соблюдении требований п.п. 18.15 - 18.18 и после разрешения мастера. [8]

Прихватку труб при сборке должны выполнять сварщики такой же квалификации, как и производящие сварку. Сварщик может приступить к выполнению прихваток, только соблюдая требования пп. [9]

Прихватку труб должен выполнять тот же сварщик, который будет производить сварку; слой наплавленного металла в месте прихватки не должен превышать по высоте 2 / з толщины стенки труб; длина прихватки выполняется около 10 мм. [10]

Прихватку труб при сборке должны выполнять сварщики такой же квалификации, как и производящие сварку. Сварщик может приступить к выполнению прихваток, только соблюдая требования пп. [11]

Прихватку труб при сборке выполняют сварщики с разрешения мастера. [12]

Прихватку труб с соединительными деталями производят в приспособлении. Детали сваривают вне приспособления. [13]

Прихватку труб производить особенно тщательно. [14]

Страницы: 1 2 3 4

www.ngpedia.ru