Справочник химика 21. При какой температуре плавится чугун

Чугун влияние температуры - Справочник химика 21

| Рис. 122. Влияние температуры нагрева при старении чугунных отливок на снятие остаточных напряжений [45]. | ![Рис. 122. <a href="/info/15368">Влияние температуры</a> нагрева при старении чугунных отливок на снятие остаточных напряжений [45].](/800/600/http/chem21.info/pic2/241196102252047194033108048109208079001125236100.png) |

Развитие этого принципа измерения в нашей стране состоит в использовании изгибных и крутильных колебаний (в последнем случае стержень крепят к ОК сургучом). Метод используют для измерения упругих постоянных в зоне контакта, упругой анизотропии (при изгибных колебаниях в двух перпендикулярных плоскостях), ползучести и температуропроводности материалов типа полимеров. Наблюдают за изменением этих величин под влиянием температуры, радиационного облучения. Вопрос контроля твердости чугуна рассмотрен далее. [c.257]

Влияние отпуска после закалки на эрозионную стойкость чугуна отражает зависимость,на рис. 92. Как видно из приведенных закономерностей, для металлической основы чугуна оптимальна температура отпуска 400° С. Отпуск при более высоких температурах увеличивает пластичность и вязкость чугуна, но в то же время приводит к повышению гетерогенности структуры металлической массы и снижению эрозионной стойкости. Отпуск при более низких температурах является недостаточным для снятия внутренних напряжений, чувствительность к которым у серого чугуна очень велика из-за наличия в его структуре графита. [c.147]

Наряду с определяющим влиянием на прочность сцепления характера подготовки и заметным влиянием температуры поверхности детали следует отметить некоторое значение других параметров режима напряжения дуги, силы тока (а, следовательно, пропорциональной ей подачи проволоки), давления воздуха и расстояния от сопла до поверхности детали. Оптимум прочности сцепления наступает при определенных значениях этих параметров, а именно для стальных и бронзовых покрытий по стали и чугуну [c.58]

Хлориды калия и натрия оказывают практически одинаковое воздействие на различные металлы (табл. IV. 19) [3]. Влияние температуры особенно сильно сказывается на углеродистых сталях. Скорость коррозии стали СтЗ при 20 °С не превышает 0,08 мм/год, с повышением температуры до 40 °С она увеличивается в 5 раз. Срок службы колес центробежных насосов из серого чугуна, перекачивающих растворы с солевыми и глинистыми шламами, при низких температурах [c.141]

Лейт и Томсон [34] провели интересные лабораторные исследования, позволяющие определить влияние коррозии на кавитационное разрушение. Они подтвердили, что ферритные сплавы отличаются плохой сопротивляемостью. При этом было показано, что в водопроводной воде кавитация протекает значительно быстрее, чем в дистиллированной, в то время как в морской воде наблюдается наибольшее разрушение. Это полностью соответствует порядку расположения вод по их коррозионной агрессивности. Интересно влияние температуры при повышении до 49° С разрушение чугунной футеровки цилиндра увеличивается, а затем (при дальнейшем нагреве) уменьшается. Снижение давления сопровождается быстрым увеличением кавитации. Так, при снижении давления от 0,7 до 0,35 ат кавитационное разрушение увеличилось почти вдвое. Авторы указывают, что для того, чтобы свести к минимуму кавитационное разрушение, во всех двигателях выпускной клапан давления поддерживает давление 1,4 ат. В условиях эксплуатации самые сильные кавитационные разрушения дизелей наблюдались в Скалистых горах. [c.143]

Поршневые кольца из нелегированного чугуна теряют упругость при температуре 350° С, а из легированного чугуна — при температуре 400° С. В более тяжелых температурных условиях поршневые кольца из серого чугуна работать не могут и ломаются. На антифрикционные свойства наибольшее влияние оказывает микроструктура чугуна, а также сочетание твердости поршневых колец и цилиндра. В микроструктуре колец феррит должен отсутствовать, а перлит должен быть 3 35 [c.35]

Влияние температуры на механические свойства стали. . Изменение механических свойств чугуна с изменением темпе ратуры................... [c.1108]

Образцы, вырезанные из середины коленчатого вала (без азотированного слоя), называются ложно азотированными, так как влияние поверхностного азотированного слоя на них не сказывается. В то же время нахождение чугуна при температуре 560" °° в течение 70—100 час., очевидно, должно привести к каким-то структурным изменениям. Изменение структуры должно повлиять и на механические свойства чугуна с шаровидным графитом. [c.241]

Влияние температуры на механические свойства стали и чугуна 281 [c.281]

Реакторы для окисления аммиака (конверторы). Такие реакторы в целях уменьшения потерь тепла должны иметь возможно меньшие объемы при максимальной поверхности сит катализатора. Поэтому очень важно, чтобы газы находились в контакте с катализатором возможно более короткое время. Это осуществляется с помощью специальной конструкции реактора, который имеет форму цилиндра, заканчивающегося с обеих сторон усеченными конусами (диффузорами). Цилиндрический корпус реактора изготовляют из хромо никелевой стали пли из чугуна, облицованного алюминием (в основном используют те материалы, которые не оказывают влияния на разложение аммиака при высокой температуре). [c.307]

Подобные испытания были проведены с четырьмя марками чугуна (рис. 2). Износ чугуна марок ЧМ1,3 и СЧ намного меньше, чем у магниевого чугуна СГ и теплоустойчивого никелевого чугуна ЧЯ. За исключением чугуна СЧ влияние температуры на износ чугуна такое же, как и для медных сплавов. От 20 до 300° С износ уменьшался, от 300 до 500° С — остался постоянным, затем появлялась тенденция к повышению износа, это подтверждается кривыми износа чугуна марки СЧ. Износ при 20° С составлял 100 мк, а при 500° С около 200 мк, т. е. в два раза больше. [c.292]В связи с этим автором выдвинута гипотеза о возможности существования фуллеренов в структуре углеродистых сплавов на основе железа, их участии в структурных и фазовых превращениях и влиянии на физико-механические свойства сталей и чугунов, широко используемых для изготовления оборудования нефтегазовой отрасли. Разработка данной гипотезы позволит не только по-новому представить роль углерода в формировании структуры сплавов, но и более глубоко оценить закономерности ее адаптации к внешним воздействиям. Вполне вероятно, что фуллерены могут образовываться и в поверхностных слоях металла аппаратов нефтепереработки, вследствие специфики условий их работы (высокие температуры и давление, диффузия углерода). [c.4]

Рабочая температура в реакторе-газификаторе оказывает влияние на составы как выходящего газа, так и твердой составляющей угля, не считая того, что возникает необходимость в специальных конструкционных материалах там, где эта температура достаточно высока. Уголь в зависимости от сорта и качества при обычных температурах либо плавится, либо спекается, а угольная зола коагулируется, образуя в конечном итоге жидкий шлак. В связи с этим конструкция реактора-газификатора должна быть такова, чтобы процесс газификации протекал достаточно быстро, уголь не спекался (угли многих сортов требуют для эгон цели специальной обработки), а максимальная температура рабочего процесса контролировалась, если зола удаляется в твердом виде. Если в процессе предусматривается жидкое шлако-удаление, например в процессах БИ-ГАЗ или с расплавленным чугуном, необходима минимальная температура для того, чтобы шлак всегда поддерживался в жидком состоянии. [c.171]

Влияние материала поршня на процесс воспламенения и сгорания топлива зависит от теплопроводности металла, из которого сделан поршень. Чем выше теплопроводность металла, тем ниже температура поршня и воздуха в конце сжатия и тем больше период задержки воспламенения топлива. В двигателе с поршнями из алюминиевого сплава период задержки воспламенения, скорость нарастания давления (жесткость) и максимальное давление вспышки будут выше, чем в двигателе с чугунными поршнями. [c.43]

В Японии на образцах чугуна изучали влияние различных условий сухого трения при контактном давлении 0,5—1,0 МПа и скорости трения 0,19—2,84 м/с. Было выяснено, что при постоянных контактном давлении и скорости трения с уменьшением твердости матрицы увеличивается износ и повышается средняя температура поверхности. С увеличением износа возрастала шероховатость поверхностного слоя. [c.20]

Кремний Б белом чугуне можно рассматривать как легирующий элемент, распределяющийся при кристаллизации между аустенитом и эвтектическим расплавом. Кремний повышает температуру эвтектической кристаллизации, расширяет интервал эвтектического превращения, препятствуя переохлаждению, и уменьшает влияние скорости охлаждения. [c.53]

Исследованиями влияния хрома (11,5—22,4%) на характер фазовых превращений при термической обработке доэвтектических белых чугунов Б интервале температур 700—1150° С (выдержка [c.60]

Характер изменения температур в выходном сечении топки котла НРч при различных вариантах компоновки горелочных устройств указывает на то, что аэродинамические характеристики факелов и их взаимодействие в малых топках оказывают решающее влияние на распределение температур и локальных тепловых потоков. Этот вывод также подтверждается расположением изотерм в топке котла ДКВ-2-8 на уровне установки вертикальных щелевых горелок при их различной компоновке (см. рис. 23). Таким образом, температурное поле в топках котлов малой производительности при каждой компоновке горелок имеет вполне определенный характер. Однако, как было показано выше, это практически не оказывает влияния на общее количество тепла, переданное в топочной камере. Следовательно, для рассмотренных случаев, распределение температур влияет только на величину локальных (местных) тепловых нагрузок, что имеет большое значение для чугунных секционных котлов, у которых неравномерность температур и тепловых нагрузок, особенно по длине топки, приводит к появлению трещин и выходу из строя секций. [c.89]

С целью уменьшения возможных вредных влияний местного повыщения температуры, от теплоты реакции, каковое влияние распространяется преимущественно на частицы материала, приходящие в непосредственное соприкосновение с нитрующей смесью, стремятся быстрее заменить эти нагретые частицы новыми при энергичном перемещивании реакционной смеси. В технике реакция нитрования производится в чугунных котлах (нитраторах) с ме- [c.55]

Подобно сере фосфор в большинстве случаев вредно влияет на качество сплавов, придавая им при низких температурах хрупкость. В некоторых случаях фосфор оказывает полезное влияние, например, в литейных чугунах он повышает текучесть металла, а в автоматной стали улучшает обрабатываемость ее резанием. [c.295]

На практике обычно определяют общее содержание марганца. Марганец снижает содержание серы в железных сплавах, так как растворимость Мп8 в жидком железе меньше, чем растворимость РеЗ, что способствует переходу серы в виде МпЗ в шлак. Кроме того, часть сульфида марганца, остающегося в металле, связывая серу и обладая высокой температурой плавления, ослабляет вредное влияние серы. Обычно в сталях содержится около 0,3—0,8% марганца. В конструкционных, нержавеющих, кислотоупорных и других специальных сталях содержание марганца составляет 2—3% и доходит до 15%. В чугунах содержится обычно 0,5 — 4,0% марганца. В некоторых сортах чугуна его содержание доходит до 10—25%. Содержание марганца в некоторых сплавах приведено в табл. 27. [c.321]

Тихонович В. И., Короленко Ю. И. Влияние температуры на формирова-ие поверхностей чугунных нар трения.—В кн. Литые износостойкие материа-ы. Киев Науковая думка, 1Э(Ю, с. 60—68. [c.119]

Испытания высокохромистого чугуна при повышенных температурах показывают, что кратковременная и длительная прочность его почти не изменяется до 500° С. Выше этой температуры прочность резко снижается, а пластичность непрерывно возрастает. Длительная прочность составляет при 1000° С примерно 0,2 кПмм [57]. Влияние температуры на механические свойства высокохромистого чугуна показано на рис. 57.. [c.164]

Не вдаваясь в рассмотрение влияний температуры, давления и интенсивности теплообмена, поскольку они являются общими для всех типов редукторов, мы можем отметить, что редуктором при восстановлении сернисты.ми щелочами может служить чугунный или стальной котел, снабженный рубашкой для обогрева и размешивающи.ми приспособлениями. [c.264]

Чугун 1чак магнитомягкий материал имеет ряд особенностей по сравнению со стешью, а именно его магнитные свойства меньше зависят от механических напряжений меньше влияние температуры и вибрации на его магнитные свойства. Кроме того, чугунным отливкам можно легче придать выгодную для магшттого контроля конфигурацию. [c.17]

Исследование износа при скольжении углеродистой и коррозионно-стойкой сталей и перлитного чугуна на установке схемы диск — игла при малых скоростях доказало, что характеристики износа чугуна и сталей определяются локальной температурой в зоне физического контакта, а средняя температура по зоде оказывают меньшее влияние. Независимо от условий скольжения, если локальная температура превышала 300° С, то начинался интенсивный износ при температурах ниже 250°С иэнос весьма незначителен. В случаях, когда температура приближалась к температуре плавления металла (Тпл), износ в большей степени зависел от средней температуры и усиливался с ее повышением. [c.19]

На образцах хромистого чугуна с содержанием 2,07—3,10% С 1зучали влияние степени переохлаждения чугун выдерживали в кидком состоянии при температуре 1420—1500° С в течение О— 120 мин и охлаждали со скоростью 14° С/мин. Выяснено, что с уве-шчением степени переохлаждения уменьшаются размеры колоний 1Втектического ледебурита и дендритов доэвтектического аусте-1ита. [c.57]

Барий, как и кальций, в железе нерастворим. При высоких температурах он образует с углеродом химическое соединение ВаСа. До настоящего времени не были проведены основательные исследования влияния бария на свойства и структуру чугуна. Некоторые исследователи считают, что по воздействию на чугун барий очень лохож на кальций. [c.79]

Чугун рекомендуется для изготовледия насосов, клапанов и резервуаров, работающих при высоких температурах. Высокое содержание связанного углерода и низкое содержание свободного графита оказывают благоприятное влияние. [c.390]

Влияние концентрации растворенного кислорода на коррозию образцов из 181 металла и сплава в морской воде было исследовано в экспериментах, проведенных Строительной лабораторией ВМС США [132]. Был проведен линейный регрессионный анализ данных, полученных при экспозиции 12-мес на глубинах 1,5 760 и 1830 м (содержание кислорода 5,75, 0,4 и 1,35 мг/кг соответственно). Линейное возрастание скорости коррозии при повышении концентрации кислорода в морской воде наблюдалось для следующих металлов углеродистые и низколегированные стали, чугун, медные сплавы (за исключением Мунц-металла и марганцовистой латуни марки А), нержавеющая сталь 410, сплавы N1—200, Моннель 400, Инконель 600, Инконель. 750, №—ЗОМо—2Ре и свинец. Скорости коррозии многих других сплавов возрастали с температурой, но зависимость не была линейной. Многие сплавы не подвергались коррозии в течение года ни в одной из испытывавшихся партий образцов. К таким металлам относятся кремнистые чугуны, некоторые нержавеющие стали серии 18Сг—8М , некоторые сплавы систем N1—Сг—Ре и N1—Сг—Мо, титановые сплавы, ниобий и тантал. [c.176]

Исследования отличаются друг от друга по методике и точности эксперимента, а также и способам обработки экспериментального материала наряду с этим важной общей чертой является то, что эксперименты в большинстве случаев проводились е неподвижным слоем кусков из различных материалов. Большая часть опытов проводилась со слоем из шаров разного диаметра от 3 до 50 мм, изготовленных из чугуна, стали, свинца и стекла [250, 251, 253—256]. Часть исследователей [250, 252, 253] экспериментировала с кусковым и зернистым материалом неправильной формы, приготовленным из железной руды, известняка, кокса, угля, боя различных кирпичей и т. д. Большая часть опытов проводилась с воздухом при низких температурах (теплоотдача конвекцией. Лишь только в опытах Фурнаса [250] с железной рудой и керамикой температура теплоносителя-газа достигала 1100°. Исследования Фурнаса характеризуются наибольшей подробностью и по результатам отличаются от данных других исследователей. Оценивая эти результаты [243, 257], ряд авторов не учитывает в некоторых из этих опытов Фурнаса влияния лучистой составляющей на величину коэффициента теплоотдачи. [c.403]

Влияние примесей. Специально вводимые в сталь и чугун примеси (легирующие добавки) придают сплавам различные технически полезные свойства. Различают неметаллические примеси (8, Р, М, Н, 81) —так называемые спутники железа (водород попадает в железо при травлении), которые хорошо в нем удерживаются. Фосфор, в частности, улучшает литейные свойства, снижая вязкость силава кремний способствует прн понижении температуры ыделению углерода в форме графита (образуются серые чугуны), а марганец-выделению углерода в форме цементита (образуются белые чугуны) [c.426]

chem21.info

При какой температуре -плавится ЖЕЛЕЗО?

1500 гдето градусов

минус 10 градусов

3500 градусов начинает плавится, при 7000 оно как вода

Железо оно разное бывает

температура плавления °C водорода −259,2 кислорода −218,8 азота −210,0 этилового спирта −114,5 аммиака −77,7 ртути −38,87 льда (воды) +0 бензола +5,53 цезия +28,64 сахарозы +185 сахаринa +225 oловa +231,93 свинца +327,5 алюминия +660,1 серебра +960,8 золота +1063 железа +1535 платины +1769,3 корунда +2050 вольфрама +3410

температура плавления чистого железа около 1540 градусов! ! А так температура плавления стали может варьироваться в зависимости от содержания углерода!! от1150 до 1540!

Температура плавления чистого железа +1535 С №26-Fe (лат. Ferrum), в Земле содержится в ядре планеты по количеству больше его только алюминия. Железо в чистом виде только в Космосе редкими метеоритами летает, на Земле люди называют железом Fe с примесями не более 0.8%. Сплав железа с углеродом до 2.14%-сталь, выше-чугун. Температура плавления чистого железа равна 1535 С. При 910 СС кристаллы с граиецентрированной кубической решеткой ( у - Fe) вновь при охлаждении превращаются в объемно-центрированные, и это состояние сохраняется вплоть до комнатной и отрицательной температур. Последняя модификация железа называется а-желсзом. При введении углерода в сталь температхра плавления снижается.

Какие все умные, и гунлом и яндексом пользоватся умеют: ) Я помню еще со школы, что железо плавится при ~1500гр. С. А также помню ~ серебро, золото, свинец, олово, медь, алюминий, ртуть, вольфрам, натрий.. . врядли кто либо из ответчиков так же на шару вспомнит эти цифры))))

touch.otvet.mail.ru

Чугун свойства при нагреве - Энциклопедия по машиностроению XXL

Путем низкого легирования чугуна стремятся улучшить его общие свойства, получить однородную структуру, повысить предел прочности и упругости с сохранением этих свойств при нагреве до относительно невысоких температур (300—400° С), улучшить твердость 1 износостойкость, антифрикционность и т. п. [c.6]

Высокопрочный чугун используют для отливок конструкционного назначения вместо стали и ковкого чугуна. Прочность его при нагреве до 450—500° С снижается медленнее, чем углеродистой стали. Он удовлетворительно обрабатывается резанием легко сваривается с помощью газовой сварки с применением стержней из чугуна, содержащего магний, причем прочность шва не отличается от прочности основного металла. Высокопрочный чугун хорошо воспринимает термическую обработку, которая может в значительных пределах изменять структуру и свойства отливок. [c.51]Сварка чугуна. Свойства, присущие чугуну, усложняют его сварку. При расплавлении чугун быстро переходит из твердого состояния в жидкое, минуя промежуточную тестообразную фазу. Поэтому чугун в случае предварительного подогрева можно сваривать только в нижнем положении, часто с применением формовки зоны сварного шва. При нагреве чугун значительно увеличивает свой объем, что вызывает появление внутренних напряжений, которые, суммируясь с напряжениями, вызываемыми неравномерным нагревом изделия и усадкой шва, могут привести к появлению трещин или полному разрушению изделия. Перечисленное вызывает необходимость применения специальных способов сварки чугуна, снижающих напряжения и препятствующих образованию твердой отбеленной зоны. [c.45]

Нагрев стали и чугуна под заливку и термическую обработку, а также нагрев стали для обработки давлением производят с учетом так называемых особых температур или критических точек этих сплавов. Критические точки свойственны не только стали и чугуну — они имеются у всех сплавов, а также у ряда веществ. Всем, например, известно, что вода, если ее охлаждать, при 0°С превращается в твердое тело — лед, а если нагревать лед, то он при той же температуре (О °С) превратится в жидкость. При 100 °С и нормальном атмосферном давлении вода закипает и начинает бурно превращаться в пар. Температуры О и 100 °С для воды являются критическими точками. Таким образом, критическими точками называются те вполне определенные температуры, при которых в процессе нагрева или охлаждения начинает (заканчивает) резко, скачкообразно изменяться состояние (твердое или жидкое) и свойства сплава (или какого-нибудь вещества). У сталей и чугунов в процессе нагрева и охлаждения наблюдается несколько критических точек. В качестве примера рассмотрим критические температуры стали, содержащей 0,2 % углерода (сплав I рис. 9.3). [c.179]

Механические свойства рассматриваемых чугунов можно улучшить термической обработкой. При этом необходимо помнить, что в чугунах создаются значительные внутренние напряжения, поэтому нагревать чугунные отливки при термической обработке следует медленно, чтобы избежать образования трещин. [c.139]

Значительно лучше снимаются внутренние напряжения при искусственном старении, которое достигается при нагреве котла до температуры 500—550" с выдержкой при этой температуре от 5 до 8 час. и последующем медленном охлаждении. Как нагрев котла в термической печи, так и охлаждение ведется со скоростью. 30° в час. Такой отжиг котлов улучшает обрабатываемость чугуна, что очень важно при обработке спускного штуцера, но несколько ухудшает механические свойства металла, так как снижается предел прочности при растяжении. Следует указать, что снижение механических свойств чугуна не ухудшает качества котла, так как чугун после отжига приобретает меньшую хрупкость. [c.95]

По высокой механической прочности предпочтение отдается стальным элементам пары, однако они требуют обязательной термообработки, так как незакаленные стальные элементы вызывают повышенный износ фрикционного материала. Чугунные элементы обладают такими положительными свойствами, как дешевизна, легкость отливки, хорошая аккумуляция тепла, меньшее расширение при нагреве и, следовательно, меньшие искажения геометрических размеров, высокая температура плавления, высокая излучательная способность и износостойкость самого чугуна и меньшее изнашивание фрикционного материала. Чугунные тормозные шкивы приобретают все большее распространение, постепенно вытесняя стальные. Шкивы из сплавов меди, алюминия и [c.341]

Немагнитные чугуны легко обрабатываются резцом. При нагреве до 400° С они сохраняют свои парамагнитные свойства. Большое электрическое сопротивление немагнитного чугуна дает ему преимущество перед цветными сплавами в отношении снижения потерь на вихревые токи. [c.391]

Последующая графитизация отливок для получения окончательной структуры с хлопьевидным графитом и повышенных механических свойств происходит при нагреве до 950—980° С, т. е. в твердом состоянии и в процессе медленного охлаждения. Это требует очень длительного времени до 100—120 ч . Ковкие чугуны более целесообразно использовать для тонкостенных деталей. [c.423]

Химические воздействия среды проявляются в различных формах под влиянием химического воздействия кислорода воздуха и влаги металлы подвергаются коррозии чугун ржавеет, брона-з покрывается зеленым слоем окиси, сталь при нагреве в закалочных печах без защитной атмосферы окисляется, превращаясь в окалину, а в серной кислоте растворяется. Поэтому для практического использования металлов и сплавов необходимо знать их химические свойства. [c.15]

Стали и чугуны в зависимости от температуры нагрева также изменяют структуру и свойства. Структура стали и чугуна изменяется при более низкой температуре, чем структура чистого железа. Это объясняется присутствием атомов углерода внутри кристаллических решеток железа. Например, структура железа изменяется при температуре 910°, а структура стали с содержанием 0,83% углерода — при 723°. [c.64]

В зависимости от примесей и особенности процесса изготовляемые минералокерамические пластинки имеют белый, желтый, розовый и другие цвета по внешнему виду пластинки напоминают фарфор, отличаются более высокой твердостью, которую сохраняют при нагреве до 1200°С, что дает возможность обрабатывать металл с большими скоростями резания. Особенно хорошие свойства эти резцы показали при чистовой обработке чугуна и стали, обработке цветных и легких сплавов и неметаллических материалов. К недостаткам резцов с минералокерамическими пластинками следует отнести их хрупкость, недостаточную механическую прочность и неоднородность состава. [c.13]

Повышение температуры аустенизации от 900 до 1000" С значительно расширяет интервал переохлаждений, при которых образуются абнормальные структуры. Помимо расширения интервала, ухудшается и структура, так как зерна карбида становятся крупнее, а сетка по границам зерен — непрерывнее. Этим, возможно, объясняется ухудшение пластических свойств деталей из магниевого чугуна при повышении температуры нагрева перед изотермической закалкой [10]. Например, тип структуры, формирующийся при 550° С, зависит от температуры нагрева при аустенизации. При нагреве до 900° С, когда в структуре сохранялось немного феррита, переохлажденный аустенит превращался в дисперсный перлит (рис. 4, а). Нагрев до 950° С приводил к полной аустенизации матрицы при 550" С распад начинался с выделения [c.143]

Характер концентрационных и структурных изменений при температурах трехфазного равновесия (аустенит + феррит + + графит) и верхней части субкритической области во многом определяет конечные свойства термически обработанных отливок. Некоторые особенности этих изменений исследовали при нагреве и охлаждении ферритных чугунов с пластинчатым и шаровидным графитом и кремнистых сплавов с ферритной структурой. Основным материалом исследования служили чугуны, содержащие 2,7— 3,5% С, 1,0—2,2% Si, 0,3—0,6% Мп, 0,05—0,15% Р, 0,01 — [c.148]

Расход изложниц в большой мере зависит от свойств материала, конструкции и условий их эксплуатации. При наполнении сталью внутренняя поверхность изложницы нагревается до 900—1000 °С, температура наружной поверхности достигает 400—700 °С. Наиболее резкий перепад температур в стенке появляется сразу после заливки. Сильнее нагреваются длинные стороны в середине, короткие стороны и особенно углы остаются холодными. В результате этого между различными частями и внутри стенок возникают напряжения. В процессе разогрева металл внутренней поверхности изложницы испытывает сжатие, а в наружных слоях — растяжение. После раздевания слитков знак напряжений меняется на обратный. Кроме того, при нагреве изложниц возникают напряжения, связанные с изменением структуры и объема чугуна. В результате этого иногда образуются трещины, которые по А. А. Горшкову [6] классифицируются как трещины [c.582]

Нормализация чугуна осуществляетс при нагреве до температур выше критических, обычно 850—950° С [И]. Целью нормализации является получение отливок со структурой П, повышенной прочностью и износостойкостью, причем в сыром состоянии отливки могут подвергаться нормализации также для измельчения П. Режим процесса выбирается в зависимости от количества Фе в сырой структуре и состава чугуна, особенно от процента Si. Иногда нормализацию совмещают с графитизирующим отжигом или гомогенизацией для получения более однородной структуры после охлаждения на воздухе. Ускоренное охлаждение чугуна (на воздухе) после выдержки при температуре аустенизации способствует увеличению количества Сев в тем большей степени, чем выше температура и больше время выдержки перед охлаждением на воздухе. На режим нормализации оказывают влияние толщина отливки и состав металла, которые определяют стабильность П и положение интервала эвтектоидного превращения. После прогрева отливок, особенно при исходной структуре Фе—П, они часто выдерживаются в печи еще 30—120 мин с целью гомогенизации. При нормализации A4 наряду с разложением карбидов стабилизируется аустенитная структура, и в этом случае достаточно охлаждения на воздухе. Используя нормализацию, можно повысить марки чугуна примерно на два класса. Наиболее высокие прочностные свойства достигаются при нормализации синтетического чугуна. Для повышения пластичности в ряде случаев ВЧШГ с перлитной основой подвергают двойной нормализации [9]. [c.633]

Изложницы отливают обычно из чугуна (из вагранки или из iдоменной печи), так как он относительно дешевый, обладает хорошими литейными свойствами и отливки из чугуна при нагреве практически не коробятся (рис. 161, а). В отдельных случаях, например для отливки крупных кузнечных слитков, изложницы отливают из малоуглеродистой качественной стали, предварительно подвергнутой ваку-умированию. [c.337]

Чугунные элементы обладают такими положительными свойствами, как дешевизна, легкость отливки, хорошая акку.муляция тепла на поверхностях трения, меньшее расширение при нагреве и, следовательно, меньшие искажения геометрических размеров, высокая температура. плавления, излучательная способность и износостойкость самого чугуна и меньшее изнашивание фрикционного материала. В некоторых отраслях машиностроения применение чугунных элементов было ограничено опасностью разрыва его центробежными силами. Однако в связи с успехами, достигнутыми в металлургии чугуна в отношении повышения его механических свойств, а также в связи с развитием средств дефектоскопии чугун в настоящее время приобретает все большее распространение, постепенно вытесняя сталь. Чем выше теплоемкость металлического элемента, тем лучше тепло аккумулируется в нем и быстрее рассеивается в окружающей среде. Поэтому было бы желательно делать металлические элементы из сплавов меди, алюминия и магния, обладающих большей теплоемкостью. Но эти сплавы по своей механической прочности и низкой износоустойчивости не могут служить металлическим элементом. Поэтому в последнее время [c.571]

Бориды тугоплавких металлов устойчивы при нагреве практически до температур их плавления. Некоторые из них, например борид циркония, обладают высокой стойкостью в течение продолжительного времени в расплавах алюминия, меди, чугуна, стали и других металлов. Указанный борид одновременно является хорошим термоэлектродным материалом, даюш,им в паре с графитом или карбидом бора большую устойчивую электродвижу-ш,ую силу, изменение которой от температуры имеет линейную зависимость. Высокие термоэлектрические свойства позволили использовать борид циркония для изготовления высокотемпературных термопар для измерения в агрессивных средах температур свыше 2000° С. [c.416]

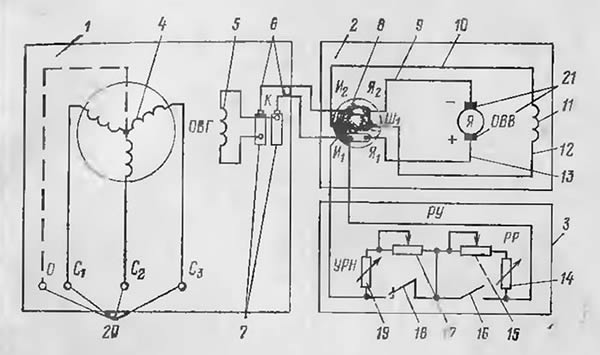

Снятие напряжений. Тепловая обработка, преследующая цель только снятия напряжений, должна производиться при нагреве ниже (на 100—200°) температуры эвте-ктоидных превращений во избежание изменений структуры основной металлической массы с результирующим изменением механических свойств. При длительном перегреве выше этой температуры (550—600°С) для обычного углеродистого чугуна [31] происходит не только изменение структуры основной металлической массы, но н частичное появление новых напряжений [33]. В табл. 47 [32] приведено изме- [c.33]

Модифицирование конструкционных чугу-нов применяется а) для получения наиболее высоких показателей прочности (а = 30— 40 к2/аулучшение свойств чугуна (повышается а/, до 50 кг1мм ) б) для получения однородности свойств в различных частях отливок, отличающихся резкими переходами в сечениях (независимо от показателей прочности) в) для повышения износоустойчивости отливок г) для уменьшения роста чугуна при нагревах д) для повышения плотности отливок е) для снижения внутренних напряжений в отливках ж) для повышения коррозионной стойкости з) для предотвращения образования сетчатой структуры графита с дендритной ориентацией включений (в частности при высоких температурах выпуска и заливки жидкого металла, при высоком содержании стали в шихте и при наличии тонких сечений в отливках). [c.88]

Превращения при закалке и отпуске чугуна в основном аналогичны со сталью. Закалка преследует цель повышения твёрдости, сопротивления истиранию и улучшения механических свойств. В отличие от стали нагрев и выдержка чугуна до температур, лежащих ниже критической, может приводить к уменьшению твёрдости вследствие распада цементита. При нагреве выше критической температуры в серых чугунах протекает процесс растворения свободного графита в аустените, приводящий к повышению концентрации Нагрев под закалку должен быть выше критической температуры (830—900° С), время выдержки определяется сечением детали и исходной структурой. Как и в случае нормализации чугуна с исходной перлитно-графитовой структурой, выдержка при закалке должна быть достаточной только для прогрева детали до заданной температуры при исходной перлитно-ферритовой и ферритовой основной металлической массе время выдержки должно быть достаточным для насыщения твёрдого раствора углеродом за счёт свободнаго графита. В последнем случае практически время выдержки находится в пределах от 0,5 до 3 час. Более длительные выдержки, не приводя к повышению концентрации не изменяют эффективности закалки. [c.541]

В книге рассмотрены современные представления о фазовых и структурных превращениях при нагреве стали и чугуна. Проанализировано влияние исходного состояния и условий нагрева на кинетику и морфологию образования аустенита, его строение и свойства. Рассмотрен механизм а -> -превращения с общих пози-Щ1Й о возникновении метастабильных состояний, развития релаксащюнных явлений и вторичных процессов при фазовых переходах. Особое внимание уделено роли дефектов кристаллического строения в образовании аустенита и их влиянию на формирующуюся структуру, размер зерна и свойства металла после термической обработки. [c.2]

Поршневые кольца. Газоунлотнительные поршневые кольца двигателей внутреннего сгорания изготовляют в огромных количествах, переводя при этом в стружку до 90% металла исходной заготовки (сталь, чугун). Таких потерь можно избежать, изготовляя поршневые кольца методами порошковой металлургии. При этом удовлетворяются основные требования, предъявляемые к поршневым кольцам, — достигается стабильность упругих свойств при длительном нагреве, хорошее сопротивление износу, взаимозаменяемость и высокая точность размеров. [c.342]

Хорошие литейные свойства чугуна, простота и невысокая стоимость изготовления изделий из него, износостойкость, надежная работа в условиях повышенныхтем-аератур и знакопеременных нагрузок позволяют широко использовать чугун в качестве конструкционного материала. Однако выпускаемые в настоящее время чугуны характеризуются пониженной свариваемостью, обусловленной повышенной склонностью к образованию трещин из-за низкой его прочности и пластичности и образования хрупких структур при сварке в металле шва и околошовной зоны при повышенных скоростях охлаждения. Трещины в металле сварного соединения могут возникнуть от неравномерного нагрева и охлаждения, которые характерны для термического цикла сварки, литейной усадки металла шва, жесткости свариваемых изделий. Наиболее широко распространены и хорошо разработаны процессы сварки деталей из серного чугуна. Существуют три основных, наиболее распространенных способа сварки чугуна с предварительным нагревом (горячая сварка), без предварительного нагрева (холодная сварка), пайкосварка. [c.130]

На фиг. 80 приведена зависимость механических свойств стали марок 15 и У7 от температуры [25]. Из кривых видно, что при нагревании относительное удлинение б у этих сталей возрастает, а предел прочности падает. Так, например, у стали марки 15 при нагреве ее до 1200° С предел прочности падает с 43,9 до 1,4 кПмм , а относительное удлинение возрастает с 32,9 до 65,1%. Аналогичная зависимость имеет место и для других сталей [25]. Однако имеются случаи, когда нагрев не увеличивает способность металла к ковке например, обыкновенный чугун является нековким металлом. При нагреве у чугуна снижается предел прочности и удлинение, т. е. изменяются механические свойства в направлении понижения ковкости. Поковки высокого качества получаются только при правильном нагреве металла и ковке в пределах установленных температур. Правильно нагревать металл — это значит нагревать его со всех сторон равномерно с определенной скоростью, до определенной температуры и с наименьшей потерей на угар. Неправильный нагрев может-привести и к ряду пороков в металле повышенному окислению, трещинам и рванинам, обезуглероживанию, перегреву, пережогу и др. [c.146]

Горячая газовая спарка высокопрочного чугуна требует предварительного нагрева до 700—750" С и остывания после сваркп со скоростью не более 75" С/ч. Нри таком режиме последующей термической обработки заваренной деталп ио требуется. Еслп нагрев детали не превышает 600° п скорость остывания не больше 100° С/ч, для получения нужных прочност-[шх свойств и твердости необходим высокоте.мпературный отжпг при нагреве до 950° С, выдержке в течение 3 ч и остывании с печью. [c.299]

Из фрикционных материалов, выпускаемых отечественной промышленностью, наилучшими свойствами применительно к использованию в тормозах подъемно-транспортных машин обладает материал ЭМ-2 по ГОСТ 15960—70 (вальцованная лента 6КВ-10), выпускаемый толщиной от 5 до 10 мм и шириной от 30 до 160 мм в виде отрезков прямой ленты необходимой длины или свернутой в рулон. При различных условиях работы вальцованная лента имеет высокую износоустойчивость, стабильный коэффициент трения, мало изменяющийся в процессе работы при нагреве тормоза. Вальцованная лепта хорошо работает в паре с чугунным или стальным тормозным шкивом, имеющим твердость поверхности трения не ниже ЯВ250 при более низкой твердости происходит повышенный износ стального тормозного шкива и фрикционного материала. [c.172]

Основным инструментальным материалом, применяемым для изготовления режущей части токарных резцов, являются твердые сплавы, которые обладают высокой износоустойчивостью и не теряют режущих свойств при температуре нагрева до 900—1000° С, что дает возможность использовать твердосплавные резцы для скоростной обработки. Отечественной промышленностью выпускаются две основные группы твердых сплавов вольфрамокобальтовые (ВК) и титанокобальтовые (ТК). Сплавы ТК применяются в основном для обработки сталей, сплавы ВК — для обработки цветных металлов, чугунов и неметаллических материалов. [c.117]

Корпусы и крупные детали приспособлений, полеченные литьем, с целью снятия остаточных напряжений, а те.м самым исключения их коробления, подвергают старению. Термическую обработку чугунных отливок можно осуществить низкотемпературным отжигом U естественным старением на открытоь воздухе, вибра-циоины . старением методом статической перегрузки, созданием временных температурных напряжений (термоударов). Для корпусов нормальной точности достаточно применение низкотемпературного oTjKnra, который снижает напряжения до 60—80% в результате быстрой релаксации их в условиях весьма существенного повышения пластических свойств материала отливки при нагреве ее до 500—600 С. В результате механической обработки после напряжения в отливке изменяется, вновь вызывая коробление детали. [c.63]

При нагреве ковких чугунов свыше 900° С графит может распадаться и образовывать химическое соединение с железом — цементит (РезС), при этом деталь теряет свойства ковкого чугуна. Это затрудняет сварку ковкого чугуна, так как для получения первоначальной структуры ковкого чугуна его приходится после сварки подвергать полному циклу термообработки. [c.237]

Модифицированием конструкционного серого чугуна достигаются повышение прочности (ивр 30-г-40 кПмм ) при сохранении хорошей обрабатываемости однородность свойств в различных частях отливок, отличающихся резкими переходами в сечениях повышение износостойкости отливок уменьшение роста чугуна при нагревах повышение плотности отливок снижение внутренних напряжений в отливках повышение коррозионной стойкости предотвращение образования сетчатой структуры графита с дендритной ориентацией включений (в частности, при высоких температурах выпуска и заливки жидкого металла, при высоком содержании стали в шихте и при наличии тонких сечений в отливках). [c.211]

Важнейшими особенностями высокопрочного чугуна как конструкционного материала являются высокая прочность (й р = 45 65 кГ1мм ) высокое отношение пределов текучести и пропорциональности к пределу прочности наличие пластических свойств, достигающих для отдельных марок этого чугуна значительных величин меньшая, чем у стали (но большая, чем у серого чугуна) чувствительность к концентраторам напряжений хорошая восприимчивость к термической обработке, за счет которой можно в значительных пре делах регулировать структуру и свойства отливок из этого чугуна более медленное, чем у углеродистой стали, снижение показателей прочности при нагреве до умеренно высоких температур (до 450—500°С). [c.212]

Давлением обрабатывают металлы, обладающие свойством пластип- ности, т. 0. способностью без разрушения изменять свою форму п размеры под действием приложенных внешних сил (статического давления, удара). Хрупкие металлы и сплавы (например, белый и серый чугун) не приобретают пластичности даже при нагреве и поэтому не подвергаются -обработке давлением. Деформация металлов происходит при нагрузках, превышающих их предел упругости и располагающихся в границах меж-,ду точками В и О диаграммы растяжения (см. рис. 13). При обработке давлением металл испытывает напряжения сжатия, а не растяжения, однако эти явления подобны и величина предела упругости имеет приблизительно одинаковое значение как нри растяжении, так и сжатии. [c.50]

При нагреве металла во время сварки создается факел пламени окружающий свариваемое место, с защитой от воздействия атмосферного воздуха. Если пламя отрывать от ванны, т. е. допускать частые перерывы в работе, шов будет насыщаться кислородом и азотом окружающего воздуха, что будет приводить к ухудшению механических свойств и несваривае-мости чугуна. Расплавление присадочного стержня вне сварочной ванны недопустимо в связи с возможностью окисления и азотирования шва и образования отбеленных участков. При организации сва- [c.142]

Вязкость — одно из важнейших структурно-чувствительных свойств расплавленного чугуна, зависящее от его состава, природы, характера обработки в жидком состоянии (перегрева, модифицирования, вакуумирования, наличия группировок и включений, физических методов воздействия и т. д.). Динамическая вязкость Т1 измеряется в пуазах (П), т. е. в г/(см-с), что равно 0,1 Па-с кинематическая вязкость v = t) гу — в стоксах (Ст), т. е. в см /с. Наиболее надежным методом определения вязкости является метод крутильных колебаний. С повышением температуры вследствие уменьшения размеров группировок и доли разупорядоченных зон понижается общая гетерогенность расплава и уменьшается динамическая вязкость т). При изменении т), как и других структурно-чувствительных свойств расплавов, в процессе нагрева и охлаждения часто наблюдается явление гистерезиса или ветвления кривых, характеризующих производимые измерения кривая температурной зависимости т) чугуна при охлаждении расплава располагается ниже, чем при нагреве, т. е. отмечается гистерезис вязкости (положительный или отрицательный), когда вязкость при охлаждении больше или меньше, чем при нагреве. В большинстве случаев при небольшом перегреве над ликвидусом (Ainep) отмечается отрицательный гистерезис это может быть связано с разрушением и переходом в раствор взвешенных частиц, с изменением характера межчастичного взаимодействия в расплаве, процессом сольватации и др. [c.19]

Термическая обработка (ТО) является мощным средством повышения свойств чугуна благодаря изменению его матрицы, степени графитизации, гомогенизации, понижению напряжений и стабилизации размеров . При этом во всех случаях форма графита в чугуне не изменяется при отжиге же белого чугуна форма образующегося графита в значительной степени зависит от режима ТО. Применяемые и ниже рассматриваемые виды ТО могут быть классифицированы на отжиг (высокотемпературный и низкотемпературный) нормализацию закалку (объемную и поверхностную) и отпуск. Все они сопровождаются структурными изменениями в чугуне, которые протекают при нагреве и охлаждении [3]. В ряде случаев чугун подвергают химико-термической обработке, которая благодаря изменению состава поверхностного слоя позволяет повысить его износостойкость, коррозионную стойкость, усталостную прочность, окалиностойкость и другие свойства. [c.628]

Закалка и отпуск обеспечивают наиболее высокие механические свойства чугуна. Полную закалку производят из области аустенитного состояния при нагреве до температуры не больше чем на 30—50 ° С выше конца а -> у превращения (обычно 850—930° С) . Время выдержки определяется исходной структурой чугуна, толщиной стенок отливки и составляет примерно 0,5—2,0 ч. В закаленном состоянии чугун отличается высокой твердостью, повышенной хрупкостью, очень низкими значениями удлинения, ударной вязкости, прочности (табл. VHI.23) и большими внутренними напряжениями. Закалка в воде может привести поэтому к появлению закалочных трещин, особенно в случае высокого перегрева. В ряде случаев закалку совмещают с графитизирующим отжигом. Так, после проведения 1-й стадии графитизации при 950 °С отливки охлаждают с печью до 900—840 °С, а затем в масле. Механические свойства чугуна после закалки характеризуются низкими значениями прочности и пластичности в высокими значениями твердости (табл. VIII.23). [c.633]

Продолжительность нагрева и продолжительность изотермической выдержки в закалочной среде определяются составом чугуна и толщиной стенок отливок продолжительность выдержки в закалочной среде обычно составляет 2—4 ч. Общая характеристика этих свойств при троостито- [c.637]

mash-xxl.info