Самодельный компрессор высокого давления. Поршневой компрессор своими руками

Как сделать своими руками компрессор высокого давления

Каждый владелец гаража мечтает о своем собственном источнике сжатого воздуха – имея в закромах гаража компрессор, можно проделывать самостоятельно массу работ по ремонту своего автомобиля. Но стоимость нового компрессора достаточно велика, а приобретать старый на свой страх и риск – это не самая удачная идея. Хотя, в редких случаях можно наткнуться на весьма выгодную сделку. Если все-таки понадобится профессиональное оборудование, то Вы можете ознакомиться с каталогом компрессоров высокого давления, реализуемых ООО ТД "ТехМаш".

Но в любом случае, компрессор высокого давления своими руками – это отличный вариант, требующий минимальных трат.

Что для этого нужно? Во-первых, необходимо знать, как функционирует элементарная компрессорная установка в комплекте. А это – двигатель, компрессор (агрегат), ресивер, детали соединения. Двигатель передает вращающиеся движения на шкив компрессора по средствам ременной передачи. Приводимый в действие компрессор поглощает атмосферный воздух, который далее попадает в камеру сжатия. Движение поршня сокращает рабочий объем цилиндра, неизбежно сдавливая воздух. Сдавленная воздушная среда после попадает в емкость, называемую ресивером, и после по шлангам воздух приводит в действие пневматику, распыляет краску, снабжает энергией различный инструмент. Ресивер необходим для исключения пульсации, вызванной неравномерным сдавливанием воздуха поршневым компрессором.

Во-вторых, при создании компрессора высокого давления своими руками, нужно определиться для каких целей планируется использовать компрессор, так как это является определяющим фактором в поисках необходимых элементов. Выбирая агрегат высокого давления в 10 атмосфер, можно на долгое время обеспечить себя сжатым воздухом для работы любого типа пневматических инструментов. Для подобной машины нужна емкость в качестве ресивера, способная выдержать оказываемое подобное внутреннее давление. В качестве ресивера может послужить хорошо сохраненный огнетушитель бывшего употребления, емкость из-под газового баллона или же самодельная емкость, сделанная при помощи сварки заглушенного куска трубы. Но при этом качество сварных швов и состояние металла должны выдерживать внутреннее давление не ниже, чем в полтора раза превышающее рабочее давление компрессора. Это позволит полностью обеспечить безопасное использование самодельного ресивера.

Внутреннюю часть емкости необходимо защитить от коррозии. В продаже имеется множество специальных жидкостей для подобных операций. Затем можно придать баллону эстетический вид, покрасив его. Ресивер может быть установлен горизонтально или же вертикально, в зависимости от его формы и от желания автора идеи. Определившись с положением емкости, следует приступить к высверливанию отверстий – в нижней части отверстие необходимо для периодического слива конденсата, который скапливается на дне баллона.

Кран для слива жидкости должен выдерживать давление создаваемое компрессором. Под диаметр и шаг резьбы патрубка крана нарезается внутренняя резьба в недавно высверленном отверстии.

Далее вкручивается кран – для надежности можно воспользоваться уплотнителями или силиконовым герметиком. Затем проделывается то же самое в средней части ресивера для подачи в него воздуха и в верхней части для выхода. На входе в емкость необходимо смонтировать обратный клапан, чтобы воздух не имел возможности вырываться в обратном направлении в сторону компрессора.

На выходе же вкручивается сквозной кран соответствующего давления и диаметра. Выходное отверстие лучше всего делать в верхней части ресивера, так как в таком случае максимальное количество жидкости будет оставаться на дне баллона. Манометр можно смонтировать, сделав для него отдельное отверстие и нарезав в нем подходящую резьбу либо пристроить его на выпускном патрубке, до крана. Благодаря манометру можно будет контролировать работу самодельного компрессора высокого давления и, при необходимости, подвергать установку более точной наладке. Еще один не маловажный момент – чтобы компрессор имел возможность периодически отключаться и остывать в это время, следует обратить внимание на величину ресивера. Не стоит делать его маленьким – чем больше ресивер, тем реже нужно будет включать компрессор.

В качестве основного агрегата можно использовать компрессоры из старого бытового холодильника или же исправную б/у установку. Часто автолюбители используют компрессор на 12 вольт для подкачки колес. Вариантов множество. Главное, определиться для каких целей нужен компрессор и как много необходимо воздуха. Преимущества холодильных моторкомпрессоров в том, что они уже имеют в своей конструкции двигатель. Кроме того, они создают крайне низкое количество шума. К недостаткам можно отнести то, что при работе с воздушной средой, а не с газом фреоном, компрессор нуждается в частой замене смазывающего масла. Что касается электронасосов для подкачки шин – это также хороший выбор для создания компрессора высокого давления своими руками. Но при этом придется обеспечить его постоянным током на 12 вольт, то есть, потребуется дополнительный блок питания. И объем ресивера должен быть рассчитан именно под определенную модель, так как время периодической работы таких насосов ограничено, и он должен будет успеть набрать необходимое давление в ресивере, прежде чем отключится.

Для большего удобства использования компрессора, можно приспособить очень полезную деталь – прессостат. Устанавливать его лучше всего на ресивере. Благодаря этому устройству можно грамотно отрегулировать пуск и отключение агрегата, что необходимо для контроля давления в ресивере и равномерной работе компрессора и электродвигателя.

Прессостат избавит от необходимости вручную включать и выключать компрессор, что означает исключение рисков перегрева электродвигателя и разрушения элементов компрессорной установки, вызванных чрезмерным избыточным давлением.

www.pnevmoteh.ru

Компрессор своими руками: материалы и инструкция

Содержание

Основные функции

Что нужно для самодельного компрессора

Инструкция по изготовлению

Рекомендации

Одна из самых незаменимых вещей в гараже у автоумельца – компрессор своими руками. Многие владельцы «железных коней» предпочитают не посещать автосервисы из-за их дороговизны, а часто и сомнительного обслуживания. Тем более что многие работы можно производить самостоятельно. Если придерживаться правил и выполнять все инструкции, результат окажется не хуже, чем у профессионалов. Основным оборудованием, которое пригодится для выполнения разнообразных задач, является компрессор самодельный.

Одна из самых незаменимых вещей в гараже у автоумельца – компрессор своими руками

Сделать его самостоятельно несложно. И обойдется это намного дешевле, чем купить уже готовое изделие. К тому же знатоки надомного ремонта уверяют, что самодельный агрегат гораздо продуктивнее и надежнее, чем готовый из магазина.

Ниже мы рассмотрим, почему компрессор воздушный электрический 220 В своими руками – это лучший выбор для автовладельца.

Основные функции

Воздушный компрессор своими руками – очень нужная вещь для автовладельцев, которые занимаются ремонтом автомобилей собственными силами. Это приспособление выполняет очень много функций, необходимых для ремонта и обслуживания транспортного средства.

При самостоятельной покраске авто требуется краскопульт, соединенный с компрессором, он же понадобится для накачки шин (раньше использовали насос). Продуть какую-то деталь воздухом для очистки – снова на помощь придет это оборудование. Пескоструйная установка не может обойтись без компрессора. Словом, воздушные компрессоры очень востребованы и просто незаменимы в обиходе автолюбителей.

Принцип работы такого устройства – это забор, сжатие и выдача воздуха.

Привлекательность этого оборудования в том, что оно имеет компактные размеры и позволяет без труда иметь его всегда при себе. Существует довольно много видов такого механизма, но для обслуживания автомобилей применяют всего два вида – мембранные и поршневые.

Привлекательность этого оборудования в том, что оно имеет компактные размеры и позволяет без труда иметь его всегда при себе

Поршневые компрессоры очень износоустойчивы и надежны, поэтому цена на них довольно высока. Мембранные – просты в обслуживании, при работе отсутствуют механические примеси, но они имеют очень низкую морозоустойчивость, что является существенным недостатком.

Среди основных возможностей этого прибора можно выделить следующие:

- запускает механическое оборудование и пневматические инструменты;

- охлаждает различные детали и механизмы;

- продувает системы и механизмы;

- моет и чистит поверхности;

- управляет производственными действиями.

Это лишь перечень основных функций компрессора, которые применяются чаще всего.

Что нужно для самодельного компрессора

Сделать компрессор своими руками под силу каждому. Обычно, для его изготовления, используют детали от старого холодильника и огнетушителя. Основные элементы, применяемые в изготовлении, это мотор холодильника и баллон старого огнетушителя. Предварительно его следует опорожнить. Мотор лучше брать из советского холодильника. Работа компрессора практически бесшумна.

Латунные трубки

Что понадобится для изготовления:

- латунные трубки;

- шланг маслостойкий;

- деревянная доска;

- небольшой шприц;

- средство для удаления ржавчины;

- шпильки, гайки, шайбы;

- герметик, лента ФУМ;

- эмаль для металла;

- пилка или напильник;

- мебельные колеса;

- дизельный моторный фильтр.

Как сделать компрессор своими руками из всего выше перечисленного, разберется даже новичок. Это совсем несложная задача. Список можно подкорректировать, но самый важный момент, на который нужно обратить особое внимание – это безопасность.

Дизельный моторный фильтр

Инструкция по изготовлению

Как самому сделать компрессор? Двигатель – это самый главный элемент собираемой конструкции. Он нужен для того, чтобы создавать нужное давление воздуха. Мотор, извлеченный из советского холодильника, обрабатывается, чтобы он не окислялся. Следующим этапом будет процедура по замене масла. В моторе есть три трубки, одна из них закрытая, вот она и предназначена для этого действия. Чтобы произвести замену, потребуется шприц.

В списке требуемых элементов есть деревянная доска. Она служит основой конструкции. К ней прикручиваются колесики, чтобы изготовленная установка стала мобильной.

Подготовленный мотор вместе с реле устанавливаем на доску. Следует правильно установить ресивер, обращайте внимание на маркировку, это важный момент, отражающийся на бесперебойной работе.

Резервуар для воздуха проще всего сделать из десятилитрового огнетушителя. Это самый надежный и простой способ. Изготовить ресивер своими руками несложно. Резьбовой переходник следует накрутить, используя ФУМ ленту, сверху на него. Переходник заменит пусковой клапан. Ржавчину, обнаруженную на будущем ресивере, следует обязательно удалить. Это избавит вас от последующей коррозии и порче всего агрегата. Последним этапом следует поставить крестовик водопроводный.

Резервуар для воздуха проще всего сделать из десятилитрового огнетушителя

Следующим шагом будет собрать из полученных деталей сам агрегат. Мотор с ресивером следует прикрепить к приготовленной доске. Обратите особое внимание, что ресивер устанавливается строго вертикально. На входную трубу компрессора нужно надеть шланг и подсоединить очищающий фильтр. На выходе требуется поставить масло- и влагоотделяющий фильтр. Из-за того, что давление будет повышено, следует укрепить специальными хомутами.

Маслоотделяющий фильтр подключается к редуктору. Напротив закрепляется манометр. На верхнем конце крестовика закрепляется реле регулировки. Все соединения обрабатываются герметиком.

Заключительным этапом будет покраска конструкции.

Перед началом эксплуатации прибора он должен пройти испытание. Герметичность шлангов и соединений следует проверить с помощью воды. После проверки работоспособности всего механизма, можно начинать его использование.

Перед началом эксплуатации прибора он должен пройти испытание

Рекомендации

Разобравшись, как сделать компрессор, становится понятно, что это совсем не тяжело, к тому же экономия очевидна, поскольку умельцы приобретают детали или бесплатно, или за символическую плату. Возможности использования очень разнообразны. Это оправдывает потраченное время и силы на изготовление этого оборудования.

Во время работы над изготовлением компрессора самое важное – делать все по инструкции, следить за герметичностью и как следует обработать металлические детали от коррозии. Если все сделано правильно, ваше произведение ничем не будет отличаться от покупного, даже зарубежного производства, и будет иметь длительный эксплуатационный срок.

1000sovetov.ru

Компрессор для покраски и какие они бывают.

В настоящее время имеются различные виды компрессоров для покраски и не только, но самые распространённые, которые используются как в профессиональных кузовных мастерских, так и в обычных гаражах некоторых гаражных умельцев — это поршневой компрессор, роторно-лопастной и винтовой компрессор. В этой статье мы рассмотрим основные типы компрессоров, принцип их работы и их основные отличия друг от друга. А так же возможность изготовления компрессора своими руками.

Перечисленные виды работ с использованием компрессора далеко не все, и он просто необходим большинству авто или мотомастерских, или просто гаражным мастерам, автолюбителям, любящим всё делать своими руками.

Некоторые компрессоры бывают с приводом от дизельного двигателя и предназначены для работ на выезде, например для пескоструя какого нибудь крупного объекта (гаража, цистерны). Но большинство промышленных компрессоров всё же работают от электропривода (380 или 220 вольт), так как электричество всё же дешевле топлива . И при покупке, величина вольтажа является первым важным пунктом.

Органы управления различных компрессоров, тоже различаются и по своему устройству и сложности, и бывают от самых простых ручных, до полностью автоматических систем, которые умеют изменять частоту вращения ротора двигателя, в соответствии с нужной величиной подачи воздуха.

При производстве большинства компрессоров, их комплектуют воздушным баллоном (ресивером), который требуется для обеспечения нужного запаса воздуха, чтобы поддерживать постоянную производительность компрессора. Ресивер нужен ещё и для того, чтобы справиться с любым резким увеличением потребности подачи воздуха, ну и для сглаживания любых импульсов (скачков) при подаче воздуха.

На большинстве моделей, заслуживающих внимания, установлена ещё и система осушения воздуха (влагоотделитель) для удаления влаги из подаваемого воздуха, или система кондиционирования воздуха. Так же на большинстве нормальных моделей имеется и маслоотделитель, не допускающий попадание масла в подаваемый воздух. Все эти компоненты можно найти в продаже отдельно, и дополнить любой самодельный компрессор (о нём ниже в тексте), или заводской (ели на нём чего то нет). Рассмотрим основные типы компрессоров ниже.

Поршневой компрессор.

Поршневые компрессоры являются самыми распространёнными и большинство их дешевле компрессоров других типов (о которых ниже). Подача воздуха в них осуществляется за счёт одного или нескольких поршней и клапанов. Каждый цилиндр поршневого компрессора осуществляет ход впуска воздуха, а затем комбинированный ход сжатия — выпуска воздуха.

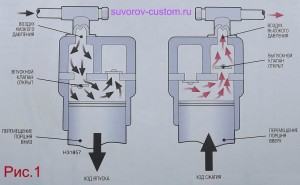

Как показано на рисунке 1, при движении поршня вниз в цилиндре, при ходе впуска, воздух под низким давлением засасывается поршнем в цилиндр, через открытый впускной клапан. Далее при движении поршня в цилиндре вверх (на ходе сжатия, при котором и впускной и выпускной клапана закрыты) воздух начинает сжиматься.

Как показано на рисунке 1, при движении поршня вниз в цилиндре, при ходе впуска, воздух под низким давлением засасывается поршнем в цилиндр, через открытый впускной клапан. Далее при движении поршня в цилиндре вверх (на ходе сжатия, при котором и впускной и выпускной клапана закрыты) воздух начинает сжиматься.

Когда давление воздуха достигает необходимой величины, выпускной клапан открывается, и сжатый воздух устремляется из цилиндра по трубопроводу в воздушный ресивер, где он накапливается в необходимом количестве (зависит от объёма баллона) и до нужного давления (нужное давление на некоторых моделях можно регулировать).

Роторно-лопастной компрессор.

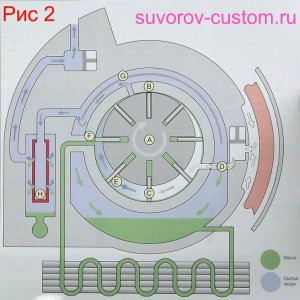

Устройство и работа роторно-лопастного компрессораА — ротор, В — корпус ротора, С — лопасть, D — впускной воздушный канал, E — камера сжатия, F — впускной масляный канал, G — выпуск воздуха-масла, H — маслоотделитель.

Более производительный и как правило более дорогой роторно-лопастной компрессор. Его устройство показано на рисунке 2. Он состоит из ротора А, с несколькими лопастями (чаще 8 лопастей). Ротор с лопастями вращается в цилиндрическом корпусе, и ось вращения вала ротора, смещена относительно осевой линии корпуса.

Когда вал ротора компрессора начинает вращаться, лопасти относительно стенок корпуса (там где смещение) образуют камеры (буква Е на рисунке 2). При этом воздух начинает втягиваться через впускное отверстие D в камеры, которые при вращении ротора уменьшаются в объёме.

При этом воздух сжимается и далее уже под давлением выходит через выпускное отверстие G, которое расположено в том месте, где камеры имеют самый маленький размер и воздух там максимально сжимается, и далее через маслоотделитель Н воздух поступает в ресивер.

При вращении ротора, его лопасти С перемещаются в его тонких и точно выполненных пазах (то внутрь паза, то наружу), и лопасти плавно перемещаются в этих пазах благодаря масляной плёнке, от которой лопасти и пазы к тому же меньше изнашиваются.

В таких компрессорах как правило не требуются уплотнительные манжеты, так как лопасти при вращении ротора сами уплотняются относительно стенок корпуса ( от действия центробежной силы и масляной плёнки). Ещё одна особенность устройства таких компрессоров, это то, что масляный поддон располагается на выпускной стороне, и от этого высокое давление старается прогнать масло вдоль краёв лопастей, на сторону низкого давления.

Это способствует постоянному присутствию масла в трущихся частях, и к тому же помогает охлаждать сжатый воздух. После сжатия воздуха, масло отделяется маслоотделителем, и на выходе выходит чистый воздух.

Винтовой компрессор.

Винтовой компрессор самый сложный в изготовлении, так как его детали изготавливаются с очень точными допусками и такие компрессоры ещё имеют целый ряд встроенных дополнительных систем, которые позволяют получить холодный и сухой сжатый воздух на выходе.

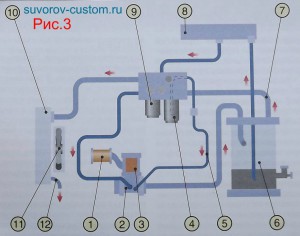

Схема работы винтового компрессора/1 — воздушный фильтр, 2 — винтовая пара в корпусе, 3 — регулятор всасывания, 4 — маслоотделительный элемент, 5 — магистраль продувки, 6 — первичный маслоотделитель, 7 — выпускной трубопровод, 8 — масляный радиатор, 9 — масляный фильтр, 10 — охладитель выпускаемого воздуха, 11 — вентилятор охлаждения, 12 — выходной воздушный патрубок.

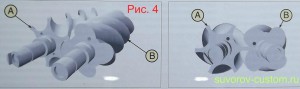

К тому же винтовые компрессоры тише работают и меньше страдают от вибрации, чем другие типы компрессоров. Типовую схему винтового компрессора можно рассмотреть на рисунке 3, а устройство его роторов показано на рисунке 4 и 5. Основными деталями являются два находящихся в постоянном зацеплении винтовых ротора А и В (см. рисунок 4 и 5), которые очень точно и с минимальными зазорами установлены в точно изготовленном корпусе.

Один из роторов — охватываемый B, чаще всего имеет четыре винта (винтовых зуба), а охватывающий ротор A снабжается шестью винтовыми канавками, которые имеют почти такой же внутренний профиль, как наружный профиль лопастей охватываемого ротора (см. рисунки 4 и 5). При работе такого компрессора, охватываемый ротор приводится во вращение с помощью электромотора. А охватывающий ротор приводится во вращение с помощью лопастей охватываемого ротора, через разделяющую их воздушно-масляную прослойку (подушку).

Один из роторов — охватываемый B, чаще всего имеет четыре винта (винтовых зуба), а охватывающий ротор A снабжается шестью винтовыми канавками, которые имеют почти такой же внутренний профиль, как наружный профиль лопастей охватываемого ротора (см. рисунки 4 и 5). При работе такого компрессора, охватываемый ротор приводится во вращение с помощью электромотора. А охватывающий ротор приводится во вращение с помощью лопастей охватываемого ротора, через разделяющую их воздушно-масляную прослойку (подушку).

При работе масло впрыскивается в воздух, на входе его в корпус роторов, и при этом масло обеспечивает одновременно и уплотнение между роторами и корпусом и к тому же смазку этих деталей. При сжатии воздуха выделяется много тепла, и масло здесь играет роль охлаждающей жидкости и естественно сильно нагревается, поэтому для его охлаждения предусмотрен масляный радиатор 8 (см. рисунок 3).

При работе масло впрыскивается в воздух, на входе его в корпус роторов, и при этом масло обеспечивает одновременно и уплотнение между роторами и корпусом и к тому же смазку этих деталей. При сжатии воздуха выделяется много тепла, и масло здесь играет роль охлаждающей жидкости и естественно сильно нагревается, поэтому для его охлаждения предусмотрен масляный радиатор 8 (см. рисунок 3).

При работе воздух сильно сжимается между лопастями (зубьями и канавками) обоих роторов, и в кончики зубьев охватываемого ротора встроены уплотнительные полоски, которые позволяют при работе повысить герметичность сопрягаемых деталей.

Если говорить проще, то охватывающий ротор и корпус играют роль цилиндра, а охватываемый ротор в этом цилиндре выполняет роль поршня, который сжимает воздушно-масляную смесь. При вращении обоих роторов, выпускное отверстие открывается и смесь сжатого воздуха с маслом выходит из корпуса роторов и поступает в систему маслоотделения, где масло отделяется от воздуха.

После выхода из маслоотделителя воздух поступает по трубопроводу в охладитель воздуха (радиатор с вентилятором), и далее поступает в систему влагоотделения (влагоотделитель), и после неё чистый воздух выходит в ресивер.

Выбор компрессора.

Сейчас в продаже огромный выбор различных компрессоров от самых простых, дешёвых и ненадёжных (с пластиковыми поршнями) до самых качественных дорогих моделей. Естественно хороший качественный инструмент не может быть дешёвым, на это простое правило следует опираться и при выборе компрессора.

Перечислять множество моделей, от дешёвых китайских до дорогих европейских или американских, здесь нет смысла, так как можно в любой момент зайти на один из тысяч сайтов-продажников компрессоров какой нибудь фирмы, и подробно ознакомиться с их моделями, которых в интернете тьма.

При выборе компрессора следует учитывать, что каждый пневматический инструмент, в том числе и распылители для покраски, требуют определённого расхода воздуха, при определённом давлении. Расход воздуха выражается в литрах в минуту и производительность компрессора тоже, а давление, которое выдаёт компрессор, выражается в килограммах на квадратный сантиметр (кг/см²), или барах (бар).

При выборе компрессора следует учитывать, что его производительность и ёмкость ресивера (баллона), должна с запасом удовлетворять расход воздуха, который будут потреблять все инструменты в мастерской. И суммарная потребность рассчитывается сложением всех запросов на подачу воздуха. При этом следует учесть, что по мере накопления средств и расширения мастерской, впоследствии могут быть добавлены дополнительные пневмо-инструменты или станки.

Следует учесть и то, что между номинальной производительностью компрессора и его действительной подачей воздуха, может быть существенная разница. При этом так же следует учитывать и объём ресивера, но как правило больший объём никогда не помешает. Но здесь важно, чтобы он был не слишком завышен.

Ну а если в вашей мастерской, кроме мелкого пневмо-инструмента, вы желаете ещё установить и пневмо-станки — например пневмо-молоток, или пескоструйный аппарат, которые требуют значительного расхода воздуха, то тогда следует приобретать компрессор с большой производительностью (не менее 500 литров в минуту), который стоит достаточно дорого. К тому же большинство больших компрессоров (с большой производительностью) рассчитаны на 380 вольт, и для установки в обычном гараже с сетью 220 вольт, они естественно не подойдут.

Можно конечно перевести их на 220 вольт с помощью конденсаторов (об этом читаем тут), но при этом следует учесть, что мотор потеряет около 30 — 40 % мощности. К тому же обычная проводка сети 220 вольт, рассчитана на применение электродвигателей не более 4 киловатт, так как при использовании моторов большей мощности, сечение штатных проводов не выдержит нагрузку и начнёт греться и даже плавиться. Всё это следует учесть при приобретении большого компрессора.

Но можно отказаться от электромотора и подключить большой компрессор от экономичного дизельного двигателя какой нибудь иномарки, сейчас купить такой по дешёвке можно на какой нибудь авторазборке. Вариантов привода такого спаривания несколько, можно через мягкую муфту, цепь, ремень и т.д. При этом можно даже оставить штатную механическую коробку передач дизельного двигателя, которая позволит менять обороты компрессора.

Плюсы такой спарки компрессора и дизеля — это полная автономность и независимость от электросети. И производить пескоструйные работы можно будет на выезде. Это бывает выгодно, даже несмотря на то, что расход солярки обойдётся немного дороже электричества.

Установка компрессора.

Выбор места установки компрессора, тоже играет не последнюю роль, так как подаче чистого и сухого воздуха, при необходимом давлении, может способствовать или мешать место, в котором расположен воздухозаборник компрессора. Воздухозаборник (впускной порт) в идеале должен располагаться так, чтобы на выходе получить самый сухой, самый холодный и самый чистый воздух, насколько это позволяют условия.

Поэтому не рекомендуется располагать воздухозаборник и сам компрессор рядом с нагревательными приборами, трубопроводами, вытяжками, в пыльных и сырых местах. Если в вашей мастерской нет идеально чистых и сухих мест, тогда необходимо изготовить вокруг компрессора короб, который следует обклеить пенопластом, а окна для входа воздуха в короб, отделить от основного помещения тканевыми или фетровыми фильтрами. Некоторые мастера хранят компрессор в специальной небольшой пристройке к мастерской, изолированной от пыли.

Техническое обслуживание компрессора.

Абсолютно все компрессоры требуют регулярного технического обслуживания, которое рекомендует завод изготовитель. Причём регулярный уход играет немаловажную роль в поддержании хорошего качества воздуха, получаемого на выходе. К тому же многие маляры используют при покраске машин компрессор не только для подачи краски в распылитель, но ещё и для дыхания, при работе в защитной маске, с автономной подачей воздуха. Поэтому воздух на выходе должен быть обязательно чист, к тому же чистота воздуха даст гарантию качественной покраски, без дефектов (от масла находящегося в воздухе).

Техническое обслуживание совсем не сложное и включает в себя следующие действия:

- Проверка уровня масла перед пуском.

- Замена масла после определённого срока.

- Периодический слив воды из водоотделителя.

- Очистка или замена (зависит от конструкции) воздушного фильтра, после определённого срока.

- Очистка или замена(зависит от конструкции) фильтра маслоотделителя, после определённого срока.

- Проверка натяжки приводного ремня и по необходимости его подтяжка.

Периодичность проведения каждой операции, зависит от того, как часто используется компрессор, и в инструкции завода изготовителя, обычно проведение какой то операции рекомендуется после отработки в течении указанных часов.

Следует учесть ещё и то, что автомобильное моторное масло не подходит большинству моделей компрессоров, и поэтому, прежде чем менять масло, уточните в инструкции своего компрессора, какое масло рекомендует завод изготовитель.

Несвоевременный уход за компрессором, может привести к проблемам при нанесении лакокрасочного покрытия, таким как наличие воды, масла, частиц грязи в подаваемом в распылитель воздухе, и соответственно и в краске.. К тому же из-за наличия грязи, может упасть давление при распылении.

Компрессор своими руками.

Сейчас в продаже можно встретить огромное количество самых разнообразных компрессоров, но качество многих, особенно не дорогих азиатских моделей, оставляет желать лучшего. Тем более, если что то износится в таких компрессорах, то достать какую то запчасть, к примеру поршень, становится довольно проблематично. Именно поэтому есть смысл изготовить компрессор на основе качественного зиловского или камазовского компрессора, от соответствующих грузовиков Камаз или ЗИЛ 130.

Сейчас в продаже можно встретить огромное количество самых разнообразных компрессоров, но качество многих, особенно не дорогих азиатских моделей, оставляет желать лучшего. Тем более, если что то износится в таких компрессорах, то достать какую то запчасть, к примеру поршень, становится довольно проблематично. Именно поэтому есть смысл изготовить компрессор на основе качественного зиловского или камазовского компрессора, от соответствующих грузовиков Камаз или ЗИЛ 130.

Компрессоры, обслуживающие тормозную систему этих грузовых автомобилей, рассчитаны на огромные пробеги. К тому же в магазинах запчастей для этих грузовиков, всегда можно найти запасные части для их компрессоров, и причём не дорого, по сравнению с импортными запчастями.

Конечно компрессоры от этих грузовиков не имеют большой производительности, но для гаражной покраски кузовных панелей машин или мотоциклов, их вполне хватает. По крайней мере собранного мной компрессора (см. фото и видео под этой статьёй), мне вполне хватает для покраски отдельных элементов кузова машины или мотоцикла. А если потребуется полностью покрасить всё машину, конечно желательно иметь компрессор побольше, но ведь полная покраска потребует и соответствующей камеры (в гараже красить всю машину очень не удобно), которую можно арендовать на время, и которая оборудована компрессором побольше.

Поэтому есть смысл изготовления компрессора для своей мастерской именно от вышеперечисленных грузовиков, тем более на какой нибудь автобазе, приобрести компрессор от грузовика можно за копейки (по сравнению с ценой на заводские компрессоры).

Начинать изготовление следует с рамы, которую можно сварить из профильной трубы, швеллера, двутавра и т.п. Желательно приобрести колёсики, и сразу приварить их крепления к раме. Это позволит в последствии сделать компрессор мобильным и перемещать его по мастерской, если длинна шлангов будет недостаточно длинной.

Ещё потребуется найти металлический лист, толщиной 10 — 12 мм (я использовал дюралюминиевый), который будет являться дном компрессора (зиловский компрессор не имеет дна). Лист можно вырезать побольше раза в два, чем картер компрессора, так будет удобнее его монтировать к раме, через бобышки (см. фото).

Вырезав лист, берётся картер компрессора и его нижняя кромка обмазывается смазкой и прикладывается к металлическому листу (дну), чтобы снять слепок и видеть, где в листе сверлить отверстия, для крепления дна к картеру. Между картером и дном, ставится прокладка из паронита или маслостойкой резины, и теперь можно притянуть дно к картеру с помощью болтов. Теперь уже можно закреплять компрессор на раме.

Способов крепления несколько, но я рекомендую уложить лист с компрессором на четыре бобышки, высотой примерно 10 см (изготовленные из трубы 35 мм). Это позволит приподнять компрессор над рамой (на 10 см), чтобы ремень от шкива компрессора не цеплял впоследствии за раму.

Ещё нужно в самой верхней части картера компрессора, примерно не доходя пару сантиметров до цилиндров, просверлить в боковой стенке картера отверстие, диаметром 10 мм, в котором нарезается резьба М10х1,5, и в неё вкручивается штуцер для шланга. Это будет так называемый сапун (для выхода воздуха). Сапун не позволит подниматься давлению в картере и от этого не будет выдавливаться масло через сальник и прокладку.

На шланг от сапуна в самом верху полезно плотно надеть какую нибудь ёмкость (я использовал пластиковую баночку от краски — это видно на фото), так как при работе компрессора, часть масла будет выдавливаться из шланга в ёмкость, а при остановке, масло из ёмкости будет стекать по шлангу обратно в картер. В крышке ёмкости нужно будет просверлить маленькое отверстие для выхода воздуха.

Установив компрессор на раму, остаётся сделать крепления для электродвигателя, но прежде чем делать крепления, закажите токарю шкив для вала электромотора. Я сделал шкив диаметром 100 мм (10 см), и такой диаметр позволяет получить достаточно нормальные обороты коленвала компрессора, и в то же время электродвигатель на 1,5 киловатт, не сильно напрягается, чтобы прокрутить компрессор при большом давлении.

После того, как шкив будет насажен на вал мотора, купите ремень, и после того как вы наденете его на шкивы, вы увидите, в каком месте рамы приваривать крепления для электродвигателя. Там где будут болты крепления двигателя, отверстия для болтов сделайте овальными, с длиной овала (прорезей) примерно сантиметра 3 — 4. Это позволит впоследствии при вытягивании ремня, натянуть его, смещением двигателя по овальным отверстиям.

После закрепления ремня и подключения двигателя (как подключить через конденсаторы ссылка выше в тексте), можно уже попробовать включить всё и проверить в работе. Теперь следует позаботиться об охлаждении компрессора, ведь он рассчитан на жидкостное охлаждение от автомобиля. Здесь не требуется применять никакой насос (помпу), так как компрессор будет охлаждаться от термосифонного эффекта.

Говоря проще, жидкость когда начнёт нагреваться в рубашке охлаждения, то она устремиться к более холодной жидкости, и начнёт её вытеснять, а на её место будет поступать более холодная жидкость из радиатора. Радиатор я использовал от печки какого то грузовика (на фото его видно слева), но можно применить и от отопителя легковых машин. Всё подключается последовательно, и на рубашке охлаждения компрессора уже имеются для этого штатные штуцеры для шлангов.

Говоря проще, жидкость когда начнёт нагреваться в рубашке охлаждения, то она устремиться к более холодной жидкости, и начнёт её вытеснять, а на её место будет поступать более холодная жидкость из радиатора. Радиатор я использовал от печки какого то грузовика (на фото его видно слева), но можно применить и от отопителя легковых машин. Всё подключается последовательно, и на рубашке охлаждения компрессора уже имеются для этого штатные штуцеры для шлангов.

Там где шланг подходит в верхней части радиатора, я установил Т-образную трубку, и к верхнему (третьему) штуцеру я подключил расширительный бачок их пластиковой бутылки. Ведь при нагревании жидкость расширяется, и будет выдавливаться немного в расширительный бачок.

Лучше залить в рубашку охлаждения и радиатор Антифриз или Тосол (заливается через расширительный бачок), хотя за несколько лет работы у меня в мастерской такого компрессора на воде, он ни разу не перегрелся. Причём при долгой работе в жару, электродвигатель, снабжённый штатным вентилятором охлаждения, грелся больше чем сам компрессор.

Ещё один важный вопрос — это смазка подшипников (вкладышей) коленвала компрессора. На машине они смазываются под давлением, и при желании можно было сделать привод подачи масла с помощью какого то маслонасоса от автомобиля. Я поначалу хотел его установить. Однако рассчитав какие маленькие обороты у коленвала компрессора, пока не стал ставить принудительную смазку. И как оказалось она и не нужна.

Коленвал ведь купается в масле (уровень масла примерно на половину картера) и в нижних головках шатунов и во вкладышах сделаны отверстия для поступления смазки. Так что сухое трение подшипников (вкладышей) исключено, и это подтвердилось на практике. Уже седьмой год компрессором пользуюсь почти каждый день, и он не имеет ощутимого износа и посторонних стуков.

После подключения системы охлаждения, нужно на выходе компрессора или ресивера подключить маслоотделитель, и далее по ходу подключить влагоотделитель. После влагоотделителя я подключил кран, перекрывающий воздух, и после него редуктор и манометр, который позволит регулировать давление воздуха на выходе. Все эти компоненты сейчас продаются по отдельности, и их не сложно найти в продаже.

При компоновке ресивера (у меня баллон на 80 литров), я отошёл от распространённой схемы расположения баллона внизу, и закрепил его вверху. На устойчивости всей конструкции это никак не отразилось, зато так удобнее сливать конденсат, через расположенный внизу баллона краник.

На входе (там где заборник воздуха) я установил воздушный фильтр от обычного респиратора, это видно на фото и видео, но можно установить и более качественный воздушный фильтр с бумажным фильтрующим элементом, небольшого размера, например от какого то мотоцикла.

Компрессор ещё можно снабдить реле давления, которое при наборе нужного давления, будет отключать электродвигатель, а как только давление упадёт ниже необходимого, реле заново будет включать мотор. Это удобно например при больших объёмах покрасочных работ. Вот в принципе и всё, ну а в видеоролике ниже показан вариант изготовления моего самодельного компрессора, но разумеется конструкцию можно сделать и несколько иной.

Ну и естественно в одной статье нельзя было охватить различные виды компрессоров и различные нюансы их устройств, но надеюсь, что данная статья будет чем то полезна начинающим мастерам, решившим снабдить свою развивающуюся мастерскую самодельным или заводским компрессором, успехов всем.

suvorov-castom.ru

- Схема ветров

- Компьютера питания снять как блок с

- Что такое блок питания в компьютере

- Изготовление солнечных панелей

- Как изменяется свариваемость с уменьшением содержания углерода в стали

- Станок плазменной резки металла

- Для болгарки

- Цвета баллонов с газами

- Почему стабилизатор напряжения щелкает

- Кислород жидкий температура

- Панели солнечного отопления