Подготовка металла под сварку: требования и особенности. Подготовка сварочного шва

7.1 Подготовка деталей и сварочных материалов к сварке

Подготовка стальной сварочной проволокизаключается в очистке ее от консервирующей смазки и окисления. Лучший способ, безусловно, это гальваническое покрытие – меднение, при этом удаляется окисная пленка и улучшается электрический контакт.

В настоящее время налажен выпуск омедненной сварочной проволоки из стали для полуавтоматов и автоматов Ø0,8…2,0 мм на серийных отечественных заводах.

Проволока из алюминиевых сплавовповергается гальваническому травлению или полированию перед сваркой. Срок хранения подготовленной алюминиевой проволоки до сварки не более 16-ти часов при хранении в закрытой таре. При нарушении сроков хранения очищенной проволоки допускается повторная гальванообработка. Лучший способ подготовки проволоки из алюминиевых сплавов к сварке с точки зрения получения высококачественных сварных соединений – это электро или химполирование.

Проволоку из нержавеющей стали, титана, медиперед сваркой достаточно просто обезжирить органическими растворителями методом протирки вручную или обезжирить в гальванической ванне. Расход сварочной проволоки определяется по формуле:

Gн = Fн l k (16),

где, Fн – площадь сечения сварного шва в см2(см. эскиз),

- удельный вес наплавленного металла в г/см3,

l- длина шва в см,

k - коэффициент использования сварочной проволоки, учитывающий потери на разбрызгивание, испарение, окисление и др. потери,

k =1,04 при сварке неплавящимся электродом,

k = 1,2 при сварке плавящимся электродом.

При сварке с прихватками или сварке короткими швами расход должен быть увеличен на 10…15 %.

Сейчас созданы нормативные документы для расчета расхода сварочных материалов на 1 п.м. шва (проволоки, электродов, защитных газов и др.) в зависимости от вида сварки, типа шва и марки материала, значительно упрощающие расчет расхода сварочных материалов.

Для определения расхода материалов нужно лишь определить длину сварных швов в конструкции и умножить ее на норматив, указанный в соответствующей таблице.

Сварочные газымогут быть горючими (ацетилен), поддерживающими горение (кислород), защитнымиинертные (аргон) или активные (углекислый газ). Для газокислородной резки чаще применяются более дешевые заменители ацетиленапропан-бутан, пропан и др. Для газовой сварки применяются ацетилен в смеси с кислородом. Защитные газы выпускают 3-х сортоввысшего, 1-го, 2-го. Для сварки ответственных соединений применяется газ высшего сорта.

Подготовка деталей к сварке – заключается в механической обработке и очистке свариваемых кромок и торцев от загрязнений и окисления.

Свариваемые кромки стальных деталей после газовой или плазменной резки должны быть тщательно очищены от грата и окисления методом ручного шлифования пневматическими машинками с использованием шлифовальных кругов на бакелитовой связке.

Для ответственных сварных швов кромки после газовой резки или резки на ножницах должны быть механически обработаны с шероховатостью не нижеRZ40.

После этого непосредственно перед сваркой рекомендуется очистить места под сварку чугунным песком или электрокорундом. Электрокорунд (окись алюминия) применяется для нержавеющей стали, медных деталей и деталей с резьбовыми поверхностями, обработка их чугунным песком не рекомендуется из-за возможной коррозии обработанных поверхностей.

Очистка чугунным песком более производительна, чем электрокорундом.

Кромки и торцы деталей, обработанные точением или фрезерованием, достаточно лишь обезжирить перед сваркой.

Детали из цветных сплавов (медных, титановых, алюминиевых, магниевых, никелевых) перед сваркой следует подвергнуть травлению.

Алюминиевые сплавы требуют особенно тщательной обработки свариваемых поверхностей, т.к. окись алюминия Al2O3, находящаяся на поверхности деталей, более тугоплавка, чем сплав.

Температура плавления окиси алюминия более 2060С, а чистого алюминия - 657С, такая высокая температура плавления окисной пленки препятствует зажиганию дуги, кроме того, частички нерасплавленной окисной пленки, попадая в сварочную ванну в виде твердых включений, уменьшают прочность и герметичность сварного шва.

Окисная пленка, кроме того, является источником водорода и кислорода, которые в сварочной ванне не успевают всплыть при кристаллизации, образуя пористую структуру сварного шва.

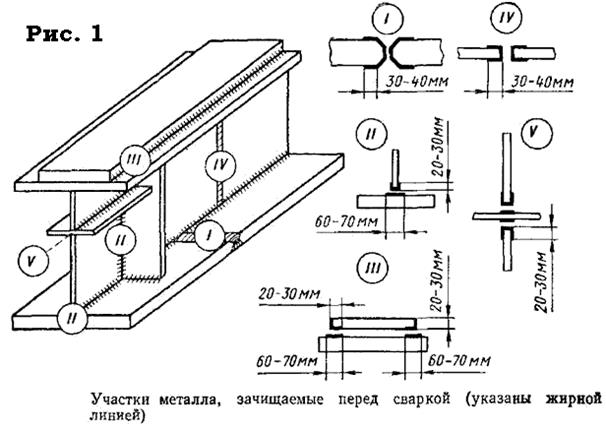

Процесс удаления окисной пленки – трудоемкий, т.к. она прочно сцеплена с металлом. Для облегчения ее удаления применяют сначала хим. травление деталей в растворе едкого натра, затем осветление в растворе азотной кислоты. После такой обработки детали чистые, светлые, а окисная пленка становится рыхлой и легко удаляется методом шабрения. Шабрить кромки под сварку необходимо согласно эскиза (см. рис. 33). Места шабрения отмечены жирными линиями.

а

а

2а + S

а 2S, но не менее 15мм

Шабрение стыковых соединений Шабрение тавровых соединений

Рис. 33.

После шабрения требуется удалить стружку чистой салфеткой или обезжирить ацетоном. Срок хранения деталей после шабрения до сварки не должен превышать 4-х часов иначе окисная пленка образуется вновь. Допускается одно повторное шабрение.

Сборка соединений под сварку.Везде, где возможно по экономическим соображениям, рекомендуется собирать и сваривать детали в сварочных приспособлениях с прихватками или без прихваток. Чаще всего применяют прихватку в приспособлениях, затем проводят контроль размеров и сварку. Прихватки рекомендуется выполнять с обратной стороны соединения, а если они выполнены снаружи, то перед сваркой тщательно очищать.

Количество и размеры прихваток зависят от вида соединения и должны обеспечивать надежную сборку деталей. Прихватка в углах и других местах концентрации напряжений запрещается во избежание появления трещин при сварке. В настоящее время широко применяют переналаживаемые универсальные сборочные приспособления для сварочных работ (УСПС), что позволяет сократить сроки подготовки производства и значительно снизить себестоимость продукции. Сварка стыковых швов тонкостенных деталей с гарантированным проваром выполняется только в приспособлениях на подкладках с канавкой для выхода проплава. Для сварки стали применяют подкладки из меди с целью предотвращения приваривания деталей к подкладке, а для сварки алюминиевых сплавов – подкладки из нержавеющих сплавов. Эскиз приспособления для сварки стыкового соединения см. на рис. 34.

1

2

3

4

Рис. 34

1 прихваты, 3 подкладка под сварной шов с канавкой,

2 основание приспособления, 4 свариваемые детали.

8 Сварка плавлением: основные способы, оборудование, технология

Рассмотрим подробнее наиболее распространенные методы сварки плавлением.

8.1 Сварка газовая

Этот вид сварки является одним из способов сварки плавлением, при котором плавление металла осуществляется за счет тепла от пламени газовой горелки, в которой происходит горение смеси газов: кислорода и горючего газа (чаще всего ацетилена).

В настоящее время газовая сварка применяется только в тех случаях, когда другие виды сварки непригодны, например, для сварки тонкостенных соединений на весу в индивидуальном производстве; при ремонте, если отсутствует подвод электроэнергии.

Для сварки применяется слегка восстановительное пламя, когда отношение ацетилена к кислороду QАЦЕТ / QКИС = 1,1 – 1,3. В таком пламени происходит раскисление окислов железа, содержащихся в жидкой сварочной ванне. Температура газового пламени изменяется по его длине, достигая максимальной в средней зоне на расстоянии 3-6 мм от ядра, где состав наиболее благоприятен по химическому воздействию пламени на свариваемую сталь (см. рис 35).

Реакции, протекающие в средней зоне сварочной ванны

Fe+O2 FeO, С2Н2 С + Н2,FeO+СFe+СО

Так как ванна полностью не раскисляется, приходиться дополнительно вводить раскислители в состав присадочной проволоки ( св 08ГС).

Горелка3

1

t°,С

3250

1200

300

Подготовка деталей к сварке | Строительный справочник | материалы - конструкции

Детали, предназначенные для сварки, должны быть очищены от грязи, масляных пятен и других посторонних частиц. Особенно тщательную очистку следует выполнять в околошовной зоне, так как любые посторонние частицы, загрязняющие сварочную ванну, могут отрицательно сказаться на качестве сварного соединения. Кромки деталей стачивают под углом шлифовальной машинкой или напильником. Тип и угол разделки кромок определяют количеством необходимого для заполнения разделки электродного металла, а зазор между ними зависит от толщины свариваемых деталей, марки материала, способа сварки и т.д. Минимальную величину зазора выдерживают при сварке без присадочного материала, то есть неплавящимся электродом. При сварке плавящимся электродом зазор обычно устанавливают в пределах 0—5 мм. И чем больше зазор, тем глубже проплавление свариваемых кромок.

Тип и угол разделки свариваемых кромок определяют количество необходимого электродного материала для заполнения разделки, а следовательно, и производительность сварки. Основные типы разделок кромок перед сваркой приведены на рис.1.

Наилучшее формирование сварочного шва обеспечивает Х-образная разделка кромок, которая позволяет уменьшить объем наплавленного металла в 1,6 — 1,7 раз. Такая разделка обеспечивает наименьшую величину деформации после сварки и достаточную прочность сварочного шва. Для предотвращения образования прожогов и правильного формирования шва кромки после разделки притупляют.

Свариваемые детали совмещают между собой и плотно сжимают любым доступным механическим способом. Чаще всего пользуются различными конструкциями тисков, струбцин, систем пазов и т.д. Сварка серийных деталей выполняется в приспособлениях, изготовленных по индивидуальным чертежам. При автоматической сварке часто применяют манипуляторы, обеспечивающие высокую точность предсварочной сборки.

|  |

| Рис. 1. Конструктивные элементы разделки кромок под сварку: в — зазор; с — притупление; β — угол скоса кромок; а — угол разделки кромок; 1 — без разделки кромок; 2 — с разделкой кромок одной детали; 3 — V-образная разделка; 4 — Х-образная разделка; 5— и-образная разделка | Рис. 2. Питание дуги при ручной дуговой сварке: А — электрическая схема; Б — компоновка поста; 1 — изделие; 2 — дуга; 3 — электрод; 4 — электрододержатель; 5 — сварочные кабели; 6 — источник питания; 7 — пульт управления |

Детали располагают так, чтобы место сварочного шва было наиболее доступно для электрода. Небольшие по размеру детали следует надежно закрепить. Объемные металлические конструкции перед сваркой собирают согласно чертежу, временно закрепляют сопряжения и окончательно совмещают соединяемые элементы. Связи собирают на болтах, что позволяет придать конструкции правильное геометрическое положение. Элементы листовых конструкций устанавливают в требуемое положение и фиксируют временными (жесткими и полужесткими) креплениями. Жесткие крепления — это прихватки, выполняемые дуговой сваркой длиной 50 100 мм через 400 — 500 мм. Прихватки осуществляют тем же способом и с применением тех же сварочных материалов, что и в дальнейшем при сварке.

Прихватки целесообразно накладывать с противоположной основному шву стороны, тогда они в процессе обработки корня шва будут удалены. Прихватки, накладываемые со стороны основного шва, следует перед сваркой зачистить до металлического блеска и тщательно проверить, нет ли трещин и других дефектов.

После этого вновь собирают электрическую схему сварочного комплекса. Для этого к свариваемым деталям прикрепляют заземляющий зажим, подсоединенный к отрицательной клемме сварочного аппарата. Схема питания электрической дуги при сварке на постоянном токе приведена на рис. 2.

Величину сварочного тока подбирают в соответствии с применяемым электродом и устанавливают его в режиме холостого хода. После этого вставляют электрод в держатель и зажигают дугу.

build.novosibdom.ru

Подготовка и сборка деталей под сварку

Подготовка и сборка деталей под сварку подразумевает выполнение очистки, выравнивания, разметки, резания и сборки заготовок.

Кромки и примыкающую зону, 20-30 мм с каждой стороны, очищают от ржавчины, краски, окалин, масла и других загрязнений. Качественно подготовленные кромки и прилегающая зона имеют металлический блеск, что достигается при использовании металлических щеток, пламя, а при ответственных соединениях используют травление, обезжиривание, пескоструйную обработку.

Более подробно об очистке заготовок перед сваркой смотрите в этой статье.

Детали с вмятинами, выпуклостями, волнистостью, искривлением обязательно выпрямляют. В холодном состоянии можно выпрямлять листы и прокат вручную или при помощи машин. При сильной деформации металла выпрямление делают в горячем состоянии. Для выпрямления используют молотки, прессы, правильные машины.

Следующий этап подготовки деталей перенесение размеров из чертежа на металл и его разметка. Для измерений и разметки используют метры, линейки, угольники, циркули, чертилки, маркеры, мел и специально изготовленные шаблоны. Во время сварки заготовки укорачиваются, что необходимо учитывать при разметке заготовок. Для этого используют припуск с расчета 1 мм на каждый поперечный стык и 0,1-0,2 мм на 1 м продольного шва.

После разметки детали разрезают термическими или механическими способами, для придания заготовкам необходимого размера и формы. Кромки на местах будущих сварных соединений делают напильником, зубилом или механическим способом на фрезерных станках, строгальных станках и др. Угол скоса зависит от способа сварки, химического состава металла и его толщины. Проверку угла скоса кромок делают при помощи шаблонов.

Сборка деталей под сварку производится одним из трех подходов:

предварительно собрать всю деталь и сварить все необходимые швы;сварить часть конструкции и к ней постепенно присоединять недостающие детали;предварительная сборка и сварка изделия с отдельных узлов конструкции;

Продуктивность и качество изготовления сварных конструкций во многом зависит от базовых поверхностей (баз) для сборки сварных конструкций. Базовыми считаются поверхности с наибольшими размерами; в качестве направляющей базы — самую длинную поверхность; опорной базой считают любого размера поверхность в нормальном состоянии и неизменной форме (без резов, капель, швов).

Выбирать базу стоит исходя из наличия сборочных приспособлений, вида заготовок, жесткости деталей и точности из размещения, зазора между кромками. Важно учитывать сварочные напряжения и деформации.

Приспособления для сборки и сварки

Для более продуктивного и качественного изготовления сварных конструкций используют специальные приспособления для сборки и сварки:

- универсальный зажим для монтажа и сборки цилиндрических деталей;

- ручная скоба для сборки профильного и листового металла;

- ручная пружинная скоба для сборки профильного металла;

- поворотный винтовой зажим для сборки и крепления деталей в массовом производстве;

- струбцина для сборки деталей разного профиля;

- угловой прихват из болтом для сборки крупных контрукций с листового металла;

- скоба прихваточная с ломом для конструкций, которые собирают внахлест в монтажных условиях;

- гребенка на прихватках для крупных листовых конструкций;

- прихваточные шайбы с планками и клиньями для листовых конструкций;

- винтовая стяжка для притягивания деталей;

- стягивательное кольцо для трубопроводов большого диаметра;

- гибкий хомут с эксцентрическим зажимом для цилиндрических деталей;

- винтовой распорно-стягивательный механизм для листовых конструкций и плоскостных изделий;

- крюк с ломом для стягивания кромок;

- винтовая распорка для цилиндрических деталей;

- распор для сборки деталей машиностроительных конструкций;

- винтовая упорная скоба для деталей ограниченных размеров;

- односторонний винтовой упор для сборки профилей ферм и других конструкций;

- односторонний упор для сборки конструкций на стационарных постах.

Выполнение прихваток после сборки конструкции

Собранные детали прихватывают. Длина прихваток и расстояния между ними зависит от толщины металла и длины шва. Ставят прихватки для фиксации деталей и сохрани зазора между ними в процессе сварки. Прихватка должна проваривать корень шва, потому что в процессе сварки сама прихватка может полностью не переплавится.

Собранные детали прихватывают. Длина прихваток и расстояния между ними зависит от толщины металла и длины шва. Ставят прихватки для фиксации деталей и сохрани зазора между ними в процессе сварки. Прихватка должна проваривать корень шва, потому что в процессе сварки сама прихватка может полностью не переплавится.

| Толщина металла, мм | ≤ 5 | ≤ 5 |

| Длина металла, мм | ≤ 150-200 | ≤ 200 |

| Длина прихваток, мм | ≤ 5 | 20-30 |

| Расстояние между прихватками, мм | 50-100 | 300-500 |

Нужно делать прихватки максимально низкими, лучше если они будут вогнутыми. Прихватки ставят на режимах аналогичных режимам сварки. Иногда прихватку заменяют цельным швом небольшого разреза.

При сварки меди необходимо обходиться без прихваток, зажимать детали в кондукторах или других приспособлениях, потому что они вызывают трещины при повторном нагревании.

Прихватки нагревают металл и при последующем передвижении деталей возможно возникновение трещин. Чем больше толщина деталей, тем больше растягивающая усадка в прихватках и возможность появления трещин. Поэтому прихватки целесообразно использовать для деталей небольшой толщины (до 6-8 мм). При большей толщине листов безопасность передвижения узлов можно достичь при помощи гребенок (эластичных прихваток) или собирают изделие из гибкими деталями (решетки, фермы и т.п.)

Подготовка под сварку деталей разной толщины

L= 5×(S1-S)

L1=2,5×(S1-S)

При стыковом соединении деталей разной толщины можно обойтись без дополнительных операций и сваривать их как детали одинаковой толщины, если разница между ними не выше чем значения указанные в таблице ниже

| Толщина тонкой детали, мм | 1-4 | 4-20 | 20-30 | больше 30 |

| Допустимая разница, мм | 1 | 2 | 3 | 4 |

Для плавного перехода между деталями допускается наклонное размещение поверхности шва.

Если разница в толщине свариваемых деталей больше чем указаны в таблице, то на деталях большей толщины делают скос кромок с одной или обеих сторон. При этом элементы разделки и толщину шва выбирают исходя их размеров меньшей детали. Допускается смещение кромок не более: 0,5 мм — для деталей толщиной до 4 мм; 1,0 мм — для деталей толщиной 4-10 мм; 0,1 × S, но не более 3 мм — для деталей толщиной 10-100 мм; 0,01 × S + 2 мм, но не более 4 мм — для деталей толщиной более 100 мм.

Катеты углового шва должны указываться при проектировании изделия, но не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины тонкой детали при сварке деталей толщиной более 3 мм.

osvarke.net

Подготовка металла под сварку: требования и особенности

Правильность и тщательность подготовки металла под сварку определяет качество соединений двух или более металлических изделий во время нее. Существует несколько разновидностей металла, каждая из которых требует индивидуального подхода. Этот процесс включает в себя несколько этапов, которые сырье должно обязательно пройти, перед тем как отправиться на сварку.

Ряд действий, которые предстоит выполнить для подготовки металла под сварку:

- правка;

- очистка;

- разметка;

- рубка;

- установка и прихватка.

Гнем и правим металл правильно: тонкости технологии

Правила подготовки включают устранение любых неровностей, кривизны или других дефектов на поверхности посредством правки. Особенность процедуры заключается в оказываемом на материал давлении, производимом при помощи пресса или вручную (удары молотком).

Интересно, что правке подвергаются и черные, и цветные металлы.

Методы

Так в чем же отличия между ручной и машинной правкой?

При ручной изделие (деталь) помещают на стальную или чугунную правильную плиту/наковальню и производят удары молотком.

Обрабатывая металлы механическим способом, удается получить идеально правильные предметы на специальных машинах и верстаках.

Правка металла может быть как холодной, так и горячей.

К начальному этапу подготовки металла под сварку относят и гибку материала. Этот вид работ относится к слесарным. Во время проведения процедуры заготовку изгибают, следуя заданному углу и радиусу, до тех пор, пока она не достигнет необходимой формы.

При ручной гибке используют станок и пресс. Производят ее на глаз, по разметкам, шаблонам, образцам.

Соблюдение технологической последовательности выполнения подготовки металла под сварку позволит в результате получить швы, отличающиеся прочностью и надежностью.

Важно! Чтобы избежать возможных дефектов, изделия из металла подвергают тщательной очистке от следов жира и ржавчины.

Как очистить материал от жира и ржавчины?

Соприкасаясь с воздухом, металл вступает в химическую реакцию с кислородом, образуя окислы. Вследствие этого образуется ржавчина, формируются другие загрязнения, которые ведут к образованию разнохарактерных дефектов шва сварки.

Важно! Следите, чтобы в процессе обработки металла на его поверхность не попадали масло, окалина, влага. Это крайне нежелательно.

Выделяют два способа очистки, которые проводятся на этапе подготовки металла под сварку:

1. Механический. Очищая поверхность таким способом, используют специальные зачищающие машинки или наждачную бумагу. Если требуется достигнуть шероховатой поверхности, то металл поддают гидроабразивной обработке, посредством которой на поверхности создается микрорельеф, способствующий образованию еще более прочного шва в процессе сварочной работы.

2. Химический. Поверхность металла очищают, окунув его в специальный химический раствор.

Разметка металлических деталей

Начальный этап работы с материалом – подготовка поверхности металла под сварку. После этого приступают к разметке. Проводя наметку, на листе металла обрисовывают контуры деталей с пометками. Здесь показывают места сгибов, центры отверстий и другие тонкости будущих элементов конструкции. Справившись с такой работой, переходят к рубке или резке металла – этапу, на котором необходимо быть предельно внимательным и аккуратным. Даже малейшая погрешность может привести к браку готовых изделий.

Когда разметочные линии уже нанесены, работу продолжают с применением кернера – специальной машинки, которая делает небольшие углубления на поверхности листа. Так следы наметок сохранятся в процессе дальнейшей обработки материала.

Важно! Выполняя разметку деталей из нержавеющей стали, специалисты рекомендуют использовать кернер.

В результате проведения подготовки металла под сварку с выполнением слесарных операций определяется конфигурация будущих деталей конструкции. Проводя разметку или наметку, поверхность металлического листа предварительно грунтуют. "Какая разница между этими понятиями?" - спросите вы. Разметка имеет прямое отношение к индивидуальному производству, наметка – к промышленному изготовлению деталей. Чтобы произвести партию идентичных деталей, для разметки используют специально подготовленный шаблон, который изготовляют из фанеры или тонкого листа металла. Процедура применения лекала при разметке получила название наметки.

Рубка или резка металлических листов перед сваркой

Производя подготовку и сборку металла под сварку, сначала снимают поверхностный слой металла – фаску. Для этого пользуются кромкострогательным станком или специальным газорезательным автоматом. Иногда рубку производят собственноручно, применяя зубило ручное или пневматическое.

Линии кромок, по которым будут рубить металл в дальнейшем, прокладывают при помощи никерного разметчика, они выглядят как две параллельные линии. По внутренней определяют верхнее ребро фаски, внешняя проходит в нижней части фаски. Если риски предварительно не наносились, то мастер использует при рубке линейку.

Чтобы при проведении процедуры не ошибиться, относитесь к работе с большим вниманием и следите за силой нажатия инструмента во время проведения линии.

Выполняя рубку фаски, края листов надежно закрепляют. Те из листов, которые не установлены на место, подвергают обрубке прямо на стеллаже или после размещения на полу, но даже в таком случае материал прочно зажимают, чтобы листы не двигались во время удара.

Тонкости резки металла

Эта механическая операция проводится в том случае, когда существует необходимость получить прямолинейный рез. В основном процедуру проводят с применением ножниц, если требуется получить прямолинейный разрез, а металлические листы не превышают 20 мм в толщину.

В условиях производства устанавливают специальную ферму – гильотинные ножницы с длиной ножей 1-3 м или пресс-ножи с лезвиями до 70 см в длину.

Листы толщиной меньше 6 мм по прямым или изогнутым линиям разрезают роликовыми ножницами посредством газокислородной или плазменно-дуговой резки. Такая методика разделения деталей приемлема для работы и с легированной сталью, и с цветными металлами. В отношении них можно использовать газофлюсовую резку, а холодная резка стержней, независимо от диаметра, производится при помощи круглых зубчатых или фрикционных пил.

Прихватка перед сваркой металла

Прихватка – последний из этапов, который подразумевает подготовка металла под сварку. Требования и особенности работы с металлическими изделиями требуют применения методики наиболее эффективного способа фиксации размещенных деталей по отношению друг к другу.

Сварочная прихватка – короткий сварной шов.

Особенности применения техники

Использование прихватки позволяет:

- избежать смещения свариваемых элементов конструкции при проведении сварочных работ;

- избежать уменьшения запора по отношению к другим деталям;

- добиться увеличения жесткости конструкции;

- снизить процент деформации деталей.

Предварительно собранные в единую конструкцию детали прихватывают точечной сваркой. Для этого используются стационарные аппараты для сварки и специальные зажимы. Применение прищепок позволяет достичь высокой точности при предварительной сборке системы, состоящей из нескольких элементов. Хорошо, что такой метод позволяет корректировать расстояние «между» или положение деталей перед подготовкой металла под сварку и сборкой конструкции. Проводят процедуру вручную или при помощи автоматизированных систем.

Важно! Ручная обработка основана на сделанных перед сборкой наметках, в местах которых в дальнейшем будут производиться прихватки.

От того, насколько правильно выполнены прихватки, зависит надежность и удобство в эксплуатации будущего изделия.

Требования, выдвигаемые к прихваткам

Качество прихваток зависит от нескольких факторов. Выполняя работы по металлу, обращайте внимание на такие детали:

- Электроды: их марка должна соответствовать марке материала, который используется для сварки деталей. Так, если в дальнейшем планируется проводить сварочные работы полуавтоматом с применением проволоки, то электроды должны ей соответствовать.

- Длина прихватки не должна превышать 20 мм. Ее толщина в идеале в 2 раза меньше, чем будущий сварочный шов.

- Следите за тем, как выполняется подготовка металла под сварку. Выбор режима ручной дуговой сварки в этом случае зависит от технических показателей конструкции. Сварной ток в этом процессе также имеет немаловажное значение. Его значение следует подбирать правильно, учитывая показатели силы и напряжения тока, использующегося в дальнейшей сварке конструкции. Для надежности ток выбирают на 20 % больше, чем тот, что будет использоваться в дальнейшем.

- Места установления прихваток прочно проваривают.

- Следите за местами размещения прихваток. Их следует делать не где попало, а в предполагаемых точках наибольшего напряжения конструкции после сборки, а также в местах возможной деформации.

- Ни в коем случае не располагайте прихватку в местах пересечения (перекрестках) сварных швов.

Некоторые правила выполнения прихваток

Производя работы при помощи автоматической сварки, прихватки располагают по отношению к первому проходу с противоположной стороны. Бывают случаи, когда в силу технических характеристик приходится расставлять их сбоку первого прохода. Проделывая такую операцию, важно соблюдать количество прихваток, чтобы не переусердствовать.

Перед тем как приступить к сварочным работам, обратите внимание на внешний вид выполненных на предыдущем этапе прихваток. Их тоже нужно подготовить к окончательной сварке: очистить от шлаков и застигших брызг металла, зачистить – сделать место прихватки гладким и практически ровным.

Работа с металлом - трудоемкий и энергозатратный процесс. Занимаясь работой, связанной с изготовлением стальных металлических конструкций, придется потрудиться. Для того чтобы достичь результативности в изготовлении металлических деталей, элементы конструкций необходимо не просто сварить, соединив в одно целое, но и предварительно подготовить, что вы уже и так поняли, прочитав статью.

fb.ru

Подготовка деталей к сварке, восстановление деталей сваркой

Апрель 16, 2017

Правильно подготовленная деталь к сварке — это залог её высокой несущей способности и прочности металлической конструкции в целом. Если подготовительные работы проведены не тщательно и с халатностью, вероятность того, что в процессе эксплуатации проявятся дефекты, возрастает.

В результате детальных анализов, возникающих время от времени дефектов, всегда наблюдается недостаточный уровень подготовки конструкции к восстановлению деталей с помощью сварки и наплавкой. Такой способ нашел своё широкое применение в ремонте автомобильных запчастей, поэтому подготовительные меры всегда должны отличаться качеством, что даст возможность сделать детали не менее надёжными, чем до начала ремонта.

Подготовка детали к сборке

Сборка деталей под сварку предполагает ряд мер, которые нужно предпринять для подготовки материалов и получения заготовок. Для начала прокат (из него будет выполняться деталь) зачищают и убирают все возможные неровности и загрязняющие поверхность элементы. Все эти действия нужно проводить, учитывая несколько рекомендаций, желательно провести очищение и правку металла в специальной ванне для пассивирования и травления.

Далее нужно сделать наметку и разметку металлов:

- наметку делают с помощью переноса габаритов заготовки с проекта (чертежа) на саму поверхность металла;

- разметка будет готова, после того, как на металл будут перенесены размеры с шаблона, необходимые для заготовки. Сам шаблон изготавливается из картона фанеры или специального тонколистового метала. Его прикладывают, обводят карандашом и после убирают. По всей длине, где будет проводиться рез, деталь маркируется, и наносятся керны.

- чтобы сделать заготовку, её вырезают ножницами, резаками или автоматическими способами с помощью машин.

Иногда при использовании ножниц для резки, на металле образуется наклёпанный материал, для решения этой проблемы зачастую используют механическую обработку с использованием кромкострогальных станков. Если требуется, применяется обычная рихтовка или сгибание с нагреванием деталей. Для этого стоит учитывать степень кривизны и уровень толщины металла.

Когда толщина и форма кромки ясна, подготавливается обрезка строганием или с помощью газовой резки. Профессионалы зачастую используют механизированную кислородную резку. Она обладает высокой точностью и производительностью при работе с подготовкой кромки. Дальнейшая обработка механическими способами, при качественно выполненном резе не понадобится. Необходимые требования к кромкам определяются видами швов, а также тем, каким именно способом будет происходить сварка и в каком режиме. Любые отклонения и неточности, приведут за собой усложнение процесса работ и снижение качества шва.

Как подготовить материалы для сварки?

Кромки свариваемых деталей нужно сточить напильником под небольшим углом. То, какими по типу будут кромки, и под каким углом их нужно сточить, зависит от количества требуемого электродного металла для заполнения разделки.

Если сварка проходит при помощи плавящихся электродов, подготовленный зазор примерно будет равен 5-ти миллиметрам. И чем зазор больше, тем глубже происходит проплавка соединяемых материалов.

Самым популярным способом соединить детали будет Х-образная разделка кромки, где пройдёт линия сварки. При этом наплавленный металл уменьшается в объёме в больше чем полтора раза. Также это позволит избежать возможности изделий быть сильно деформированными и поможет предать соединению прочности высокого качества.

Подготовленные детали нужно плотно сжать между собой, для этого выбирается любой доступный способ. Если под рукой есть тиски, они подойдут идеально. Серийные детали подвергаются сварке в специальных приспособлениях, которые изготавливаются по индивидуальным замерам. При использовании автоматизированного процесса сварки, в большей степени применяются манипуляторы, они предоставят высокую точность сборки перед соединением.

Очистка

Свариваемый метал на местах стыков надо очистить от любой влаги, ржавчины (если она есть), слоя окалин и маслянистых пятен. Если применяется механизированные способы сварки, нужно уделить особо тщательное внимание для очистки поверхностей на торцах изделий.

Зачистка происходит самостоятельными способами, для этого используются металлические щётки или абразивы. Если способ химический, применяется травление и газопламенная очистка. С металла удаляется абсолютно всё лишнее в виде любого мусора до того, как конструкция собрана. Если это не сделано, зачистить готовую сборку не получится, так как не получится добраться до зачистки самих кромок. Также в процессе обработки предметы остатки щётки или других материалов, могут оставаться на местах стыков, и влиять на надёжность будущего шва.

Если есть возможность, можно продуть места сварки сжатым воздухом, это нужно делать сразу же перед работой. Это позволит удалить мусор, который появился в зазорах при подготовке деталей к сварке и подсушить стыки.

Сборка

Непосредственно перед проведением сварки, нужно произвести сборку конструкции. Она означает установку и фиксацию всех деталей в положения, предусмотренные проектом. От того, насколько правильно произведена сборка, будет зависеть качество швов и надежность конструкции в целом. Для этого стоит соблюдать несколько правил:

- Между деталями должен быть предусмотрен требуемый зазор, строго по проекту;

- Части закрепляются так, чтобы их целостность не была нарушена в процессе соединения и кантовки;

- Не должно быть никаких ограничений к месту сварки.

Есть смысл сделать так называемые «прихватки». Это небольшие отрезки швов, они помогут сохранить целостность установленных по проекту частей металла и уберечь сборку от возможных повреждений даже при транспортировке. Обычно прихватки сваривают с учетом таких характеристик:

- их сечение не должно превышать половину сечения будущего шва;

- максимальное значение сечения 30 квадратных миллиметров;

- расстояние от одной до другой 400-800 мм.

Сварка и наплавка

Восстановление деталей сваркой и наплавкой — это довольно популярный и часто применяемый способ. С его помощью исправляются картеры приборов, завариваются трещины, делаются накладки и т. д. Принцип починки состоит в том, чтобы наплавить изношенные поверхности для работы под ремонтные или нормальные размеры. Касаемо ремонта авто, всегда применяют два вида наплавки, полуавтоматический и соответственно автомат.

Когда используется автоматическая пайка, поджог дуги её перемещение и подача электродного материала происходит механизировано. В случае с полуавтоматической наплавкой всё происходит вручную. В основном её применяют для коротких наплавов и сварочных швов.

Преимущества этих методов выражены в лучшем качестве результата и высокой производительности. Этот результат достигается путём того, что расплавленный после сварки флюс защищает наплавляемый металл от воздействия на него окружающей среды. Это целесообразно использовать для ремонта обода колёс большегрузов, шлицевых и распределительных валов.

Сварка и восстановление мелких деталей предполагает использование автоматической вибродуговой наплавки. Таким образом, удаётся наплавить слой толщиной до 1,5 миллиметра. Наплавная головка закрепляется на суппорте станка, а сама металлическая деталь по центру. Электродная проволока подаётся из кассеты роликами, используя вибрирующий мундштук к крутящейся детали. Вибрируя, он соприкасается с деталью и оплавляется под воздействием электрических импульсов.

Сварка деталей наплавкой предусматривает три этапа:

- Подготовительные работы;

- Процесс сварки;

- Обработка и работа над улучшением характеристик детали.

При подготовке происходит разделка кромок соединяемых деталей и очищается их поверхность. Всё происходит механическим образом или используя кислородную резку.

Сварка оцинкованных деталей предполагает переход цинка от воздействия температуры в газообразное состояние. Эти пары могут наносить удушье и вызвать отравление. Работы с данными деталями требуют высококвалифицированного подхода и специально оборудованного помещения.

Сварка закладных (из округлой стали) деталей требует тщательной подготовки. Перед работой они обрабатываются токарным способом при наличии на них трещин, щепок и т. д. Толщина слоя, который будет подвергаться снятию, равен 1-2 миллиметрам. Подготавливая резьбовые поверхности, их нужно освободить от самой резьбы, которая пришла в непригодность, так как это будет препятствовать достаточной сцепке металлической поверхности. Затем нужно удалить следы масла, в этом случае всегда помогает газовая горелка.

Подготовка алюминиевых деталей означает процесс наплавления в несколько подходов. Здесь будут использоваться электроды алюминиевого состава или же проволока, состоящая из соответствующего сплава. Сварка осуществляется местным или общим прогревом детали с температурой до 300 градусов.

Вывод

Подготовка материалов и деталей для начала сварочных работ очень важный, с точки зрения качества на выходе, процесс. Подойдя к нему без учета перечисленных выше рекомендаций и правил, можно не добиться требуемого результата, что не даст никаких гарантий по надёжности спроектированной конструкции. Стоит всегда применять тщательную очистку на каждом этапе подготовительных работ, ведь даже эти простые действия, помогут вывести сварку конструкции на должный уровень.

electrod.biz

Подготовка к сварочным работам для новичков

Сварочные работы требуют не только наличия определенных навыков, но и хорошо подготовленного рабочего места, а также инструментов. Кроме того, необходимо знать определенные правила безопасности при проведении любых сварочных работ. Ведь от этого напрямую зависит здоровье не только непосредственно сварщика, но и окружающих. Здесь можно выделить сразу несколько негативных факторов:

Сварочные работы требуют не только наличия определенных навыков, но и хорошо подготовленного рабочего места, а также инструментов. Кроме того, необходимо знать определенные правила безопасности при проведении любых сварочных работ. Ведь от этого напрямую зависит здоровье не только непосредственно сварщика, но и окружающих. Здесь можно выделить сразу несколько негативных факторов:

• Ожоги от расплавленного металла;

• Поражение электрическим током;

• Негативное воздействие на глаза;

• Ядовитые газы и испарения во время работы;

• Попадание различных инородных предметов в глаза.

Итак, подготовка к сварочным работам начинается с изучения техники безопасности и средств индивидуальной защиты. Правила безопасности при сварочных работах во многом сходятся к общим принципам безопасности на производстве: запрещается курить на рабочем месте, проводить работы вблизи легковоспламеняющихся материалов и т.д.

Поэтому перед началом работы нужно:

1. Проверить электросеть на предмет надежности.

2. Проверить исправность изоляции кабелей.

3. Убедиться в исправности различного вспомогательного оборудования.

Кроме того, при работах внутри емкостей или на них, существуют свои меры безопасности и правила сварочных работ. Например, подготовка к сварочным работам здесь предполагает:

1. Установку специальных задвижек или заглушек для ограждения от других частей коммуникаций.

2. Очищение и удаление остаточных веществ из рабочей области, а также обработка специальными пожаробезопасными растворами.

3. Перекрытие воронок и сливных лотков, связанных с канализацией, где скапливаются различные пары и горючие газы.

4. Установление хорошей вентиляции объекта.

Как известно, есть несколько видов сварки и сварочных работ. Это, как правило, автоматическая и полуавтоматическая сварка, сварка неплавящимся или покрытым электродом, и т.д. При этом, каждый вид работ имеет свои особенности в подготовке сварочных работ:

Как известно, есть несколько видов сварки и сварочных работ. Это, как правило, автоматическая и полуавтоматическая сварка, сварка неплавящимся или покрытым электродом, и т.д. При этом, каждый вид работ имеет свои особенности в подготовке сварочных работ:

• Универсальная автоматическая сварка (флюс). Ее особенность заключается в том, что работы выполняются на постоянном токе в обратной полярности. Поэтому следует заранее настроить приборы и правильно подключить рабочие кабели. Ролики подающего механизма на аппарате должны вращаться плавно, без рывков. Контакт между сварочной проволокой и мундштуком. При этом, сварочная проволока должна быть без следов ржавчины или масла. Автоматическую сварку с использование флюса рекомендуется производить в нижнем положении, при наклоне головки к горизонту до +8º.

• Подготовка сварочного полуавтомата к работе в защитном газе. В первую очередь следует проверить, правильно ли выбран внутренний направляющий канал в горелке и наконечник по диаметру проволоки. Очистить рабочее сопло от металла, выбрать необходимую скорость подачи подходящей сварочной проволоки и заземлить изделие обратным проводом.

• Ручная аргонодуговая сварка. Прежде всего, горелку и газопроводящие шланги нужно продувать аргоном около 30 секунд. Следует проверить баллон с аргоном, мундштук, герметичность рабочих шлангов, надежность вольфрамового электрода и подобрать соответствующий режим сварки. Кроме того, каждый месяц делается промывка шлангов спиртом и ежегодно производится замер уровня изоляции ручки горелки.

• Ручная стандартная дуговая сварка. В этом случае необходимо проверить надежность зажатия рабочего электрода, изоляцию ручки соединения кабелей и крепление самого сварочного кабеля.

Подготовка к сварочным работам не будет занимать много времени, если постоянно следовать правилам безопасности и своевременно производить проверку рабочей области и инструмента.

www.vse-o-svarke.org

Подготовка изделия к сварке.

Назначение и сущность слесарных операций, выполняемых при подготовке металла к сварке.

1) Подготовка деталей под сварку.

Для получения заготовки подлежащие сборке необходимо выполнить ряд операций.

а) Металл правят и защищают с целью устранения загрязнений и неровностей образовавшихся при транспортировке и хранении металла. Правку выполняют на правильных станках или правильных плита с помощью молотка, а зачистка в дробемётной установке.

б) Затем выполняют разметку путём перенесения размеров с чертежа на металл. Эта операция выполняется с помощью чертилки, линейки, угольника, кернера, циркуля.

в) Затем выполняется резка на ножницах, автомашинами или резаками, либо сжатой дугой (плазменная резка).

г) Обрабатываем кромки, устраняя неровности с помощью напильников.

д) При необходимости использовать холодную гибку металла или в нагретом состоянии.

е) В зависимости от толщины свариваемого металла и формы разделки кромок подготавливают обрезкой на ножницах, рубкой, газовой резкой, кислородной резкой, обеспечивающей высокую производительность и точность подготовки кромок.

2)Сборка заготовок под сварку.

а) Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги и др. загрязнений, которые могут привести к дефектам в шве.

б) Перед сваркой прожигают место сварки газовым пламенем или продувают сухим сжатым воздухом.

в) Если толщена металла до 3 мм то разделка кромок не производится. Если толщена более 4 мм, то выполняется разделка кромок.

Техника сварки.

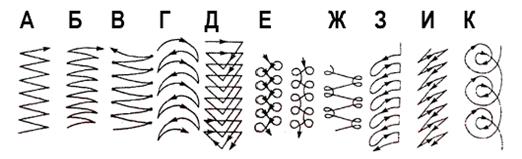

Во время сварки сварщик сообщает к конце сварочного электрода Движение в 3 – ёх направлениях.

1) Движение – поступательное движение осе проволоки.

2) Движение вдоль оси шва – правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требующую форму и качество сварного шва. Сварной шов образованный в результате 1 и 2 движения называют ниточными. Таким швом сваривают тонкие металлы и корневые швы толстых металлов.

3) Движение – колебательное движение поперёк шва, для уширения валика.

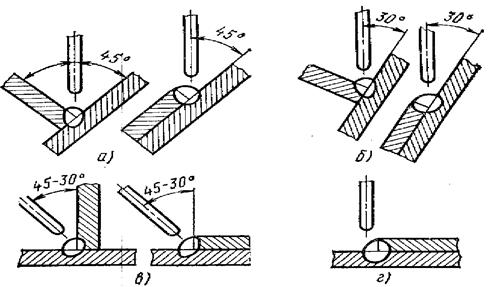

Рис. 3

Сварка швов в нижнем положении.

Сварку стыковых соединений выполняют с одной или двух сторон. Для борьбы с прожогами применяют остающееся или съёмные подкладки. Остающееся подкладки изготавливаются из стальных полос толщиной 2 - 4 мм при ширине 30 - 40 мм. Съёмной подкладке изготавливают из материала который во время сварки не плавится, т.е. обладает хорошей теплопроводностью и теплоёмкостью. Этим требованиям отвечает медь, а также графит и керамика. Съёмные подкладки в процессе сварки иногда охлаждают проточной водой. Сварка на подкладках имеет следующие преимущества: сварщик работает увереннее, не боится прожогов и натёков и может увеличивать сварочный ток на 20 - 30% исключается необходимость подварки корня шва обратной стороны. При сварке стыковых соединений без разделки с разделкой кромок в зависимости от толщины свариваемых листов (от 3 до 26 мм), диаметра сварочной проволоки сварку выполняют в два или более слоев. Выполнение шва начинают с наложения 1-го слово, состоящее из одного валика. Дугу возбуждают на скосе кромки, а затем, переместив дугу на середину соединения, проваривают края скоса кромок (корень шва).На скосах кромок движение сварочной проволоки замедляют, чтобы улучшить их провар. А при переходе скорость сварочной проволоки с одной кромки на другую скорость его движения увеличивают для того, чтобы избежать прожога притупленный кромок. Для сварки используют сварочную проволоку для нанесения первого и последующих слоев. Перед наложением следующего слоя поверхность предыдущего защищает от шлаков и брызг. Образование шва заканчивают наплавкой усиление высотой 2 - 3 мм.После заполнения всего сечения шва со стороны разделки кромок с приданием ему требуемого усиления изделие поворачивают, а затем пневматическим зубилом или воздушно-дуговой строжкой вырубают или выплавляют в корне шва канавку шириной 8 - 10 мм и глубиной 3 - 4 мм, которую заваривают за один проход швов, придавая ему небольшой усиление.

Рис. 4

poisk-ru.ru