Параметры режима стыковой сварки оплавлением. Параметры режима сварки

102. Сварка в среде со2 . Металлургические процессы при сварке. Параметры режима сварки. Техника сварки.

В производстве сварных конструкций из низкоуглеродистых и низколегированных сталей широкое применение находит полуавтоматическая, меньше – автоматическая сварка в углекислом газе. Сущность сварки в среде CO2 состоит в том, что дуга горит в среде защитного газа, оттесняющего воздух от зоны сварки и защищающего расплавленный металл от кислорода и азота воздуха. Полуавтоматическую сварку в углекислом газе применяют в единичном, мелкосерийном и реже – в серийном производстве для выполнения непротяженных швов изделий небольшой толщины.

Преимущества этого способа сварки: повышение производительности по сравнению с ручной сваркой в 1,2-1,5 раза; возможность сварки в любом пространственном положении и стыковых швов «на весу»; высокая маневренность и мобильность; возможность визуального контроля за направлением дуги по стыку. Недостатки: разбрызгивание металла на токах 200-400 А и необходимость удаления брызг; затруднено использование на открытом воздухе; внешний вид шва хуже, чем при сварке под флюсом.

Состав вдуваемого в зону сварки углекислого газа изменяется в результате его диссоциации, взаимодействия с металлом, смешивания с газами и парами, выделяющимися из переплавляемого дугой металла, и смешивания с парами и газами, образующимися в результате нагрева веществ, загрязняющих поверхность электродной проволоки и основного металла. Изменение состава защитного газа в зоне сварки за счет термической диссоциации углекислого газа: CO2CO+0,5O2

Окисление металла и легирующих компонентов сплава может протекать двумя путями: непосредственно углекислым газом или кислородом, образующимся в результате термической диссоциации углекислого газа Me + CO2=CO + MeO, Me + 0,5O2=MeO. Но в то же время большая концентрация CO будет тормозить этот процесс и кроме того задерживать окисление углерода стали. Диссоциация паров воды, поступившей из-за повышенной влажности CO2, тоже будет тормозиться вследствие высокой концентрации кислорода, полученного при диссоциации CO2: 2h3O 2h3 + O2. На участках, удаленных от оси столба дуги, будет происходить рекомбинация молекул CO2 с большим выделением тепловой энергии, которая раньше расходовалась на диссоциацию газа: 2CO + O2 2CO2.

В целом, приведенный выше анализ процессов, протекающих в газовой фазе реакционной зоны, дает основание утверждать, что углекислый газ является сильным окислителем и при сварке в СО2 формируется окислительная атмосфера, которая взаимодействует с металлом и легирующими элементами, окисляя их.

К основным параметрам сварки относятся полярность тока (обычно обратная), диаметр электродной проволоки, сила тока, напряжение дуги, скорость сварки. Переменный и постоянный прямой полярности токи не применяются из-за недостаточной устойчивости процесса и неудовлетворительного качества и формы шва.

Параметром, оказывающим большое влияние на процесс сварки, является сварочный ток. Повышение силы тока вызывает увеличение глубины проплавления, при этом количество наплавленного металла возрастает медленнее, чем проплавление и доля электродного металла в металле шва существенно уменьшается. Последнее значительно увеличивает возможность появления горячих трещин в металле швов, выполненных на сталях с повышенным содержанием углерода. Ширина шва с повышением силы тока сначала увеличивается, а затем несколько уменьшается. Оптимальные режимы сварки соответствуют максимальной ширине шва.

Силу сварочного тока устанавливают в зависимости от диаметра проволоки и требуемой глубины проплавления. Регулировку силы тока осуществляют путем изменения скорости подачи проволоки и напряжения на дуге. С увеличением напряжения увеличивается общая длина дуги и ширина шва, уменьшается высота валика усиления.

Расход защитного газа зависит от скорости и условий сварки, а также от типа сварного соединения.

Существенное влияние на скорость плавления при малых диаметрах электродной проволоки и большой плотности тока оказывает вылет электрода. С увеличением вылета электрода скорость плавления возрастает, так как количество тепла, выделяющееся в вылете электрода под действием сварочного тока, пропорционально сопротивлению вылета электрода.

Стыковые соединения металла толщиной 0,8-1,2 мм можно сварить полуавтоматом на медных или стальных подкладках, а также на весу. При сварке на подкладке необходимо обеспечить плотное прилегание листов к подкладке. Сварку изделий малых толщин рекомендуется выполнять в вертикальном положении сверху вниз. Металл толщиной более 3 мм обычно сваривают с двух сторон. Длина вылета электрода устанавливается примерно равной 10 диаметрам электрода. При сварке металла большой толщины лучше заполнять разделку более узкими валиками на большей скорости, чем наоборот.

studfiles.net

Параметры режима сварки

Большая Энциклопедия Нефти и Газа

Cтраница 1

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют необходимую мощность пламени, вид пламени, марку и диаметр присадочной проволоки, технологию сварки. [1]

Основные параметры режима сварки плавящимся электродом на корабле Союз-6, а также структура шва и околошовной зоны оставались практически такими же, как при сварке на Земле и в летающей лаборатории, при этом достигнуто необходимое проплавление соединяемого металла. Металл швов плотный, без газовых и шлаковых включений; удаление газов из расплавленного металла в процессе кристаллизации удовлетворительное. Существенных отклонений от заданного химического состава металла шва и переплавленного электродного металла не обнаружено. [2]

Основные параметры режима сварки в активных газах и их влияние на процесс сварки практически те же, что и при сварке в инертных газах. [4]

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют потребную мощность пламени, вид пламени, марку и диаметр присадочной проволоки, технику сварки. [5]

Основными параметрами режима сварки в среде углекислого газа являются: род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение дуги, скорость подачи электродной проволоки, расход углекислого газа, вылет и наклон электрода. [6]

Основными параметрами режима сварки являются: мощность колебательной системы, амплитуда колебаний сварочного наконечника, контактное давление и время сварки. [8]

Основными параметрами режима сварки в углекислом газе являются: род тока и его полярность, диаметр и скорость подачи электродной проволоки, скорость сварки, напряжение и сварочный ток, вылет и наклон электрода, расход углекислого газа. [9]

Основными параметрами режима сварки в углекислом газе являются: род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение на дуге, скорость подачи электродной проволоки, скорость сварки, расход углекислого газа и положение горелки относительно детали. [10]

Основными параметрами режимов сварки Являются: установочная длина, припуск на оплавление, скорость оплавления, припуск на осадку, скорость осадки, сила тока оплавления и осадки или напряжение, давление осадки. [11]

Основными параметрами режима сварки принято считать температуру и время нагрева свариваемых деталей, а также давление при сварке и время его действия. [12]

Основными параметрами режимов сварки являются: установочная длина, припуск на оплавление, скорость оплавления, припуск на осадку, скорость осадки, сила тока оплавления и осадки или напряжение, давление осадки. [13]

Основными параметрами режима сварки принято считать темпе - pgTypy и время нагрева свариваемых деталей, а также давление при сварке и время его действия. [14]

Основными параметрами режима сварки в углекислом газе являются: род, полярность и величина тока, диаметр электродной проволоки, напряжение дуги, скорость подачи проволоки, скорость сварки, расход углекислого газа. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Определение параметров режима сварки - Курсовая работа - Материалы для студентов

Балочная конструкция представляет собой соединение трёх пластин из легированной конструкционной стали 34ХН3МА высотой м, с толщиной стенок мм. Они свариваются между собой механизированной дуговой сваркой под слоем флюса. Сварка осуществляется от центра пластин. Опорная площадка приваривается на высоте мм ручной дуговой сваркой.

Режимом сварки называют совокупность основных характеристик сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества.

Определение режима сварки начинаем с выбора диаметра электрода, который назначаем в зависимости от толщины листов (s) при сварке швов стыковых соединений и от катета шва (k) при сварке швов угловых и тавровых соединений. Практические рекомендации по выбору диаметра электрода приведены ниже.

Исходя из толщины листов (δ=10мм) назначаем диаметр электродаdэ1=5 мм. Принимаем катет шваk=6 мм.

При определении числа проходов необходимо учитывать, что максимальное поперечное сечение металла, наплавленного за один проход, не должно превышать 30 - 40 .

kу - коэффициент увеличения, учитывающий наличие зазоров и выпуклость (усиление) шва;

Fн - площадь поперечного сечения наплавленного металла,мм2.

Значенияkу принимаются в зависимости от катета шва по табл.2

Из табл. 2 для дальнейшего расчёта принимаемkу=1,35.

Сварку осуществляем за два прохода.

гдеdэ - диаметр электрода (стержня),мм;j - допускаемая плотность тока,А/мм2.

Принимаем для электрода диаметром 5 мм =12А/мм2

Значения допускаемой плотности токаj в электроде при ручной дуговой сварке.

При приближенных расчетах величина сварочного тока может быть определена по одной из следующих эмпирических формул:

где - коэффициенты, определяемые опытным путём. Значениеk1 выбираются в зависимости от диаметра электрода по табл. 3:

Из табл. 3 для диаметра электродаdэ1=5 мм принимаемk1=45.

После данного расчёта принимаемIсв = 250А.

гдеdэ - диаметр электрода (стержня),мм;

Iсв- величина сварочного тока,А

где - коэффициент наплавки г/А*ч;

ρ – плотность наплавленного металла ρ = 7,8 г/см3;

Fн – площад поперечного сечения наплавленного металла за данный проход см2.

Fн = 24,3 мм2= 0,243 см2.

Коэффициент расплавления для РДС обычно находится в пределах 8…14 г/(А*ч) для разных электродов. Принимаю = 11 г/(А*ч).

Коэффициент потерь для РДС, принимаю = 0,13.

Скорость ручной дуговой сварки обычно задается и контролируется косвенно, по необходимым размерам получаемого шва.

Для вычисления величины сварочных деформаций и некоторых других расчетов бывает необходимо учесть тепловое воздействие на свариваемый металл, определяемое погонной энергией. Погонной энергией называется отношение мощности дугиq к скорости сварки:

Глубина провара при наплавке валика на лист с достаточной для практических целей степенью точности может быть определена следующим образом. Максимальную температуру на расстоянииr рассчитывают по формуле:

Если в формулу для определения расстояния r подставить значения всех констант для низкоуглеродистых или низколегированных конструкционных сталей , то расстояние до изотермыTпл=1500°С.

Для ручной дуговой сварки данной детали назначаем сварку в нижнем пространственном положении шва “в лодочку”. При полученной глубине проплавления назначаем сварку за один проход с двух сторон. Разделку кромок не производим, т.к. возможно проводить сварку с двух сторон и достаточная глубина проплавления, и вследствие этого присутствует перекрытие и обеспечивается провар и сплавление.

3. Расчет режимов при дуговой сварке под слоем флюса.

При расчете режима сварки технолог должен обеспечить получение катета шва, назначенного конструктором при расчете прочности или по конструктивным соображениям. По заданному катету шва определяют площадь поперечного сечения наплавленного металла при получении плоского шва:

;

мм2= 0,18 см2.

Для облегчения процесса механизированной сварки предварительно назначаем проволоку диаметраdэ’=3 мм. Также назначаем сварку под кислыми высокомарганцовистыми флюсами ОСЦ-45.

Определение глубины провара с одной стороны

Определение силы сварочного тока, обеспечивающего заданную глубину проплавления

гдеhпр1 - необходимая глубина провара при сварке с одной стороны, мм;

kh - коэффициент пропорциональности, величина которого зависит от условий проведения сварки. Для сварки под кислыми высокомарганцовистыми флюсами ОСЦ-45dэ=3 мм, при сварке на постоянном токе обратной полярности принимаемkh=1.30мм/100 А.

Определение диаметра проволоки

;

;

Принимаюdэ=3 мм,j = 65 А/мм2;

гдеj– плотность тока. Определяем по таблице:

Таблица 5

Определяем скорость сварки по формуле:

гден – коэффициент наплавки,г/А·ч;

– плотность наплавленного металла, = 7,8г/см3.

Значение коэффициента наплавки можно рассчитать по формуле:

гдеαр - коэффициент потерь, под которым понимают отношение количества металла, потерянного в виде угара, к полному количеству расплавленного электродного металла;

- потери электродного металла вследствие окисления, испарения и разбрызгивания. При автоматизированной сварке под слоем флюса составляет 3 - 4%.

Принимаю =3,5%.

При сварке постоянным током обратной полярности удельное количество теплоты, выделяющееся в при электродной области, изменяется в небольших пределах, и коэффициент расплавления = 12 г/(А*ч):

.

Определяем форму поверхности шва, исходя из условия:

ЕслиIсв=Iкр, то получается шов с плоской поверхностью; еслиIсвIкр – шов с выпуклой поверхностью.

гдеIкр – критический ток, т.е. такой сварочный ток, при котором для данной скорости сварки получается шов с плоской поверхностью;

I0 – условный критический ток при нулевой скорости сварки; для автоматической и механизированной сваркиI0=350A;

m – коэффициент, характеризующий наклон прямой, приdэ=3мм,

m= 4,5А·ч/м.

Таблица 6

Iсв=385

heapdocs.com

Влияние параметров режима на форму и размеры шва при сварке под флюсом

Форма и размеры шва зависят от многих параметров режима сварки под флюсом: величины сварочного тока, напряжения дуги, диаметра электродной проволоки, скорости сварки и др. Такие параметры, как наклон электрода или изделия, величина вылета электрода, грануляция флюса, род тока и полярность и т. п. оказывают меньшее влияние на форму и размеры шва.

Влияние параметров режима на форму и размеры шва обычно рассматривают при изменении одного из них и сохранении остальных постоянными. Приводимые ниже закономерности относятся к случаю наплавки на пластину, когда глубина проплавления не превышает 0,7 ее толщины (при большей глубине проплавления ухудшение теплоотвода от нижней части сварочной ванны резко увеличивает глубину проплавления и изменяет форму и размеры шва).

С увеличением силы сварочного тока глубина проплавления возрастает почти линейно до некоторой величины. Это объясняется ростом давления дуги на поверхность сварочной ванны, которым оттесняется расплавленный металл из-под дуги (улучшаются условия теплопередачи от дуги к основному металлу), и увеличением погонной энергии. Ввиду того, что повышается количество расплавляемого электродного металла, увеличивается и высота усиления шва. Ширина шва возрастает незначительно, так как дуга заглубляется в основной металл (находится ниже плоскости основного металла).

Увеличение плотности сварочного тока (уменьшение диаметра электрода при постоянном токе) позволяет резко увеличить глубину проплавления. Это объясняется уменьшением подвижности дуги. Ширина шва при этом уменьшается. Путем уменьшения диаметра электродной проволоки можно получить шов с требуемой глубиной проплавления в случае, если величина максимального сварочного тока, обеспечиваемая источником питания дуги, ограничена. Однако при этом уменьшается коэффициент формы провара шва.

Род и полярность тока оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги. При сварке на постоянном токе прямой полярности глубина проплавления на 40 - 50%, а на переменном - на 15 - 20% меньше, чем при сварке на постоянном токе обратной полярности. Поэтому швы, в которых требуется небольшое количество электродного металла и большая глубина проплавления (стыковые и угловые без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности.

При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемая на расплавление флюса (количество расплавленного флюса). При этом растет ширина шва, а глубина его проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва.

Увеличение скорости сварки уменьшает погонную энергию и изменяет толщину прослойки расплавленного металла под дугой. В результате этого основные размеры шва уменьшаются. Однако в некоторых случаях (сварка тонкими проволоками на повышенной плотности сварочного тока) увеличение скорости сварки до некоторой величины, уменьшая прослойку расплавленного металла под дугой и теплопередачу от нее к основному металлу, может привести к росту глубины проплавления. При чрезмерно больших скоростях сварки и силе сварочного тока в швах могут образовываться подрезы.

С увеличением вылета электрода возрастает интенсивность его подогрева, а значит, и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и, как следствие этого, уменьшается глубина проплавления. Этот эффект иногда используют при сварке под флюсом электродными проволоками диаметром 1-3 мм для увеличения количества расплавляемого электродного металла при сварке швов, образуемых в основном за счет добавочного металла (способ сварки с увеличенным вылетом электрода). В некоторых случаях, особенно при автоматической наплавке под флюсом, электроду сообщают колебания поперек направления шва с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается и обычно несколько больше амплитуды колебаний.

Состав и строение частиц флюса оказывают заметное влияние на форму и размеры шва. При уменьшении насыпной массы флюса (пемзовидные флюсы) повышается газопроницаемость сдоя флюса над сварочной ванной и, как результат этого, уменьшается давление в газовом пузыре дуги. Это приводит к увеличению толщины прослойки расплавленного металла под дугой, а значит, и к уменьшению глубины проплавления. Флюсы с низкими стабилизирующими свойствами, как правило, способствуют более глубокому проплавлению.

Пространственное положение электрода и изделия при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке покрытыми электродами (MMA, SMAW). Для предупреждения отекания расплавленного флюса, ввиду его высокой жидкотекучести, сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10-15°.

Перед началом сварки под флюсом следует проверить чистоту кромок и правильность их сборки и направления электрода по оси шва. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Перед наложением последующего шва поверхность предыдущего тщательно зачищают от шлака и осматривают с целью выявления наличия в нем наружных дефектов.

В начале сварки, когда основной металл еще не прогрелся, глубина его проплавления уменьшена, в связи с чем эту часть шва обычно выводят на входную планку. По окончании сварки в месте кратера образуется ослабленный шов, поэтому процесс сварки заканчивают на выводной планке. Входную и выводную планки шириной до 150 мм и длиной (в зависимости от режима и толщины металла) до 250 мм закрепляют на прихватках до начала сварки. После сварки планки удаляют.

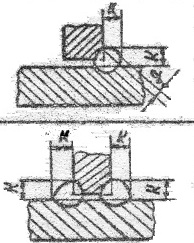

При сварке под слоем флюса (SAW) стыковых соединений на весу практически сложно получить шов с проваром по всей длине стыка из-за вытекания в зазор между кромками расплавленного металла и флюса и, как результат, - образования прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва (сварка на флюсовую подушку, на керамическую подкладку или сварка на остающуюся стальную подкладку).

weldering.com

www.samsvar.ru

Параметры режима дуговой сварки

К основным параметрам режима дуговой сварки относятся: сила сварочного тока -IC, A, напряжение на дуге - UД, В, скорость сварки VC, м/ч, диаметр электродной проволоки или электрода -d, мм и скорость подачи проволоки VC, м/ч, для автоматической и механизированной сварки.

Методическими указаниями предусматривается также определение обобщенного параметра, режима сварки - погонной энергии дуги qn (Дж/см).

При ручной сварке напряжение на дуге и скорость сварки не регламентируют. Однако последние необходимы при нормировании труда и расхода электроэнергии, а также для определения погонной энергии дуги.

К технологическим факторам режима сварки относятся: род тока и его полярность, марка флюса или электрод, сорт защитного газа и его расход, вылет электродной проволоки и другие.

Химический состав металла шва, его структура и механические свойства зависят от долей основного и присадочного металла, образующего шов.

Доля основного металла в шве равна отношению площади проплавления основного металла (FПР) к площади всего сечения шва (FПР+FН)

, (1)

, (1)

где FН - площадь поперечного сечения наплавленного металла шва.

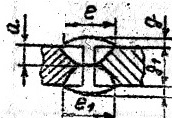

Для стыковых швов без скоса кромок и зазора между кромками (рис. 6.1) площади FПР и FН определяют по формулам

для 1-го прохода

FH=KП еg; FПР=КПР е а; (1.2)

для 2-го прохода

FH=КП е1 g1; FПР=КПР е1 а1,

где КП - коэффициент полноты валика: КП=0,75;

КПР - коэффициент заполнения: КПР=0,55-0,7;

е, е1 - ширина шва при 1-м и 2-м проходах;

g, g1 - высота выпуклости шва;

a, а1 - глубина проплавления основного металла;

∆а - величина перекрытия проходов:

∆а=а+а1-s при а1=0,5 s, ∆а=0,2s

Величина  обычно находится в пределах:

обычно находится в пределах:

для швов без разделения  =0,65 - 0,70;

=0,65 - 0,70;

для швов с разделкой зависит от формы разделки и будет значительно меньше.

для швов с разделкой зависит от формы разделки и будет значительно меньше.

Рис. 6.1. Конструктивные элементы и размеры стыкового шва

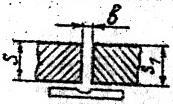

Для угловых швов с выпуклостью без скоса кромок и зазора (рис. 6.2.) площадь поперечного сечения наплавленного металла рассчитывают по формулам:

(1.3)

(1.3)

где  - катет углового шва;

- катет углового шва;

- ширина углового шва:

- ширина углового шва:  ;

;

g - высота выпуклости углового шва:

При наличии зазоров «в» при автоматической и механизированной сварке FH будет больше: соответственно на 0,56Кв и 0,28Кв.

Однако площадь FH для угловых швов лучше принимать по нормативам, данных в указаниях к выполнению заданий.

Расчетные формулы для определения площади поперечного сечения наплавленного металла шва для основных типов сварных соединений применяемых в судовых конструкциях, приведены в табл. 6.1.

Расчетные формулы для определения площади поперечного сечения наплавленного металла шва для основных типов сварных соединений применяемых в судовых конструкциях, приведены в табл. 6.1.

Рис. 6.2. Конструктивные элементы и размеры углового шва: для ручной сварки  для механизированной

для механизированной  для автоматической

для автоматической

Качество сварных швов зависит также от формы шва, определяемой коэффициентом формы провара  и выпуклости валика

и выпуклости валика  :

:

для стыковых швов

для угловых швов  ,

,

где  - высота углового шва без выпуклости или глубина проплавления (рис. 6.2).

- высота углового шва без выпуклости или глубина проплавления (рис. 6.2).

Очертание зоны проплавления определяемой коэффициентом формы провара, влияет на характер первичной кристаллизации и технологическую прочность сварных швов, т.е. стойкость против образования кристаллиза-ционных трещин, вибрации и ударов. Например, большую склонность к образованию трещин имеют узкие швы с большой глубиной проплавления и широкие швы с малой глубиной проплавления.

Таблица 6.1.

Основные типы сварных соединений, применяемые при изготовлении судовых конструкций

| Условное обозначение соединения | Конструктивные элементы | Формула для расчета площади поперечного сечения наплавленного металла шва | |

| подготовленных кромок свариваемых деталей | сварного шва | ||

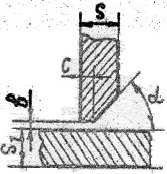

| С7 |  |  | для первого прохода Fн= 0,6 S в + 0,75 еg; для второго прохода Fн= (S – a) в + 0,75 е1g1 |

| С4 |  |  | Fн=Sв+0,75ед+ 0,75 е1g1 |

| С9 |  |  | со стороны разделки Fн=Sв+0,75(S-c)2tgα+0,75 еg для подварочного шва Fн=0,75е1g1 |

| С21 |  |  | со стороны разделки Fн=Sв+(S-c)2tgα+0,75еg для подварочного шва Fн=0,75е1g1 |

| Т1 |  |  | Ручная сварка Fн= 0,5 К2 + 1,05 Кg Автоматическая сварка Fн= 0,5 К2 + 1,05 Кg + +0,56 Кв Механизированная сварка Fн= 0,5 К2 + 1,05 Кg +0,28 Кв |

| Т3 |

Продолжение табл.

| Т7 |  |  | со стороны разделки Fн = Sв+0,75 (S-c)2tgα+0,75 еg для подварочного шва Fн= 0,5 К2+1,05 Кg |

| Н1 |  |  | Аналогично соединению Т1 |

Поэтому значения коэффициентов  и

и  должны иметь оптимальные пределы:

должны иметь оптимальные пределы:

для стыковых швов  ;

;  ;

;

для угловых швов  ;

;  .

.

Исходными данными для расчета основных параметров режима сварки являются:

вид и толщина металла;

способ сварки;

тип и пространственное положение сварного соединения;

конструктивные элемента и размеры подготовленных кромок свариваемых деталей и сварных швов предусмотренные стандартами;

технологическая свариваемость металла.

Технологическая свариваемость - это свойство металла образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным спецификой конструкции и условиям ее эксплуатации.

Технологическая свариваемость определяет чувствительность основного металла и металла шва к термомеханическому воздействию при сварке (склонность к росту зерна, закалке, образованию разного рода трещин, склонность к потере металлом антикоррозионных и других специальных свойств).

В заданиях контрольной работы предусмотрены расчеты режимов сварки малоуглеродистых и низколегированных судостроительных сталей, не чувствительных к термическому циклу сварки, так как они обладают значительным запасом пластичности при относительно низком содержании углерода и других легирующих элементов, а следовательно, обладают хорошей свариваемостью и не требуют предварительного подогрева и последующей термообработки. К таким сталям относятся стали с эквивалентным содержанием углерода  . Поэтому расчет режимов ведут независимо от марки, химического состава и механических свойств основного металла при выбранных сварочных материалах. Результатом расчета являются основные параметры режима сварки для заданных по стандарту размеров и формы сварных швов.

. Поэтому расчет режимов ведут независимо от марки, химического состава и механических свойств основного металла при выбранных сварочных материалах. Результатом расчета являются основные параметры режима сварки для заданных по стандарту размеров и формы сварных швов.

Общий порядок расчета режимов сварки предусматривает:

- выбор размеров сварных швов по стандартам

- расчет или выбор по нормативам площади поперечного сечения наплавленного металла шва или площади провара металла;

- выбор или расчет диаметра электрода или электродной проволоки;

- назначение глубины проплавления металла;

- расчет и проверка на допускаемую плотность силы сварочного тока;

- расчет скорости сварки;

- расчет скорости подачи электродной проволоки;

- расчет напряжения на дуге;

- расчет погонной энергии дуги;

- назначение вылета электродной проволоки;

- назначение расхода защитного газа.

Похожие статьи:

poznayka.org

Основной параметр - режим - сварка

Основной параметр - режим - сварка

Cтраница 1

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют необходимую мощность пламени, вид пламени, марку и диаметр присадочной проволоки, технологию сварки. [1]

Основные параметры режима сварки плавящимся электродом на корабле Союз-6, а также структура шва и околошовной зоны оставались практически такими же, как при сварке на Земле и в летающей лаборатории, при этом достигнуто необходимое проплавление соединяемого металла. Металл швов плотный, без газовых и шлаковых включений; удаление газов из расплавленного металла в процессе кристаллизации удовлетворительное. Существенных отклонений от заданного химического состава металла шва и переплавленного электродного металла не обнаружено. [2]

Основные параметры режима сварки в активных газах и их влияние на процесс сварки практически те же, что и при сварке в инертных газах. [4]

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют потребную мощность пламени, вид пламени, марку и диаметр присадочной проволоки, технику сварки. [5]

Основными параметрами режима сварки в среде углекислого газа являются: род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение дуги, скорость подачи электродной проволоки, расход углекислого газа, вылет и наклон электрода. [6]

Основными параметрами режима сварки являются: мощность колебательной системы, амплитуда колебаний сварочного наконечника, контактное давление и время сварки. [8]

Основными параметрами режима сварки в углекислом газе являются: род тока и его полярность, диаметр и скорость подачи электродной проволоки, скорость сварки, напряжение и сварочный ток, вылет и наклон электрода, расход углекислого газа. [9]

Основными параметрами режима сварки в углекислом газе являются: род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение на дуге, скорость подачи электродной проволоки, скорость сварки, расход углекислого газа и положение горелки относительно детали. [10]

Основными параметрами режимов сварки Являются: установочная длина, припуск на оплавление, скорость оплавления, припуск на осадку, скорость осадки, сила тока оплавления и осадки или напряжение, давление осадки. [11]

Основными параметрами режима сварки принято считать температуру и время нагрева свариваемых деталей, а также давление при сварке и время его действия. [12]

Основными параметрами режимов сварки являются: установочная длина, припуск на оплавление, скорость оплавления, припуск на осадку, скорость осадки, сила тока оплавления и осадки или напряжение, давление осадки. [13]

Основными параметрами режима сварки принято считать темпе - pgTypy и время нагрева свариваемых деталей, а также давление при сварке и время его действия. [14]

Основными параметрами режима сварки в углекислом газе являются: род, полярность и величина тока, диаметр электродной проволоки, напряжение дуги, скорость подачи проволоки, скорость сварки, расход углекислого газа. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

111. Параметры режима контактной сварки.

Режим сварки определяется в основном свойствами свариваемого металла, типом сварочного оборудования, а иногда и конструкцией (формой) свариваемых деталей.

Основные параметры режимов контактной сварки: сила тока Iсв, длительность его протекания tсв и усилие сжатия (осадки Fос) деталей. Сила тока измеряется в амперах (А) или кило-амперах (кА), длительность в секундах (с) и усилие в деканьютонах (даН). При СС за основные параметры режима принимают плотность тока (А/мм2) и давление (МПа) — усилие сжатия, отнесенное к сечению свариваемых заготовок.

Режимы разделяют на жесткие и мягкие. Жесткие режимы сварки характеризуются малой длительностью tсв протекания тока Iсв, а следовательно, и кратковременным нагревом свариваемого метала: мягкие режимы - сравнительно большой длительностью tсв. Жесткость режима зависит также от толщины и температуропроводности (и теплопроводности) свариваемого металла. При одинаковой tсв более жестким будет режим для сварки металла большей толщины или металла с меньшей температуропроводностью. Например, при одной и той же tсв режим сварки низкоуглеродистой стали будет более жестким, чем режим для алюминиевого сплава.

112. Распределение напряжений в точечных соединениях при приложении нагрузки. Расчет на прочность.

Вслучае, если в одном ряду находится несколько точек, то передаваемое усилиеРраспределяется между ними неравномерно. Наиболее нагруженными оказываются крайние точки ряда, с увеличением числа точек такая диспропорция возрастает. Неравномерность напряжений наблюдается и по толщине сварной точки.

В процессе растяжения точечного соединения, вследствие возникновения изгибающего момента появляется дополнительное напряжение (σизг), которое уменьшается с возрастанием нагрузки, так как уменьшается плечо приложения силы.

При работе под переменными нагрузками прочность точечных соединений оказывается очень низкой, что подтверждается существенным расхождением экспериментальных и расчетных данных по напряжению в области упругих деформаций.

Расстояние tдолжно быть не меньше некоторого предельного размера ввиду шунтирования тока через ранее сваренную точку. Чем больше шаг, тем меньше шунтирование и, как следствие, стабильнее и лучше результаты сварки.

Диаметр точки назначается в зависимости от толщины соединяемых элементов.

Точки в сварном соединении следует располагать таким образом, чтобы они воспринимали преимущественно усилия среза, а не отрыв.При расчете прочности на срез сварной точки используют зависимость, где- допускаемое напряжение в точке на срез, причем,Р– усилие, передаваемое наоднуточку.

При расчете сварной точки на отрыв используют формулу , где- допускаемое напряжение в точке при отрыве,.

При расчете на прочность соединения, имеющего ряд точек, предполагается равномерное распределение нагрузки по точкам.

Расчет соединения, имеющего ряд точек, и работающего на срез выполняют по формуле , гдеi - число односрезных сварных точек в соединении.

При работе точечного соединения на отрыв расчет прочности выполняют по формуле .С учетом неравномерного распределения усилий, допускаемое напряжение целесообразно снизить на 10 – 20 %.

studfiles.net

Параметры режима сварки | Инструмент, проверенный временем

Основными параметрами режима сварки в инертных газах являются: род, величина и полярность тока; напряжение сварки, диаметр и скорость подачи электродной проволоки, расход и состав защитного газа; вылет, наклон и колебания электрода. Сварку в инертных газах плавящимся электродом обычно выполняют на постоянном токе. Однако возможна сварка и на переменном токе. Силу сварочного тока и диаметр проволоки выбирают в зависимости от толщины металла и расположения шва.

Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диа-

Рис. 38. Зависимость силы сварочного тока от скорости подачи проволоки при сварке в аргоне и гелии стационарной дугой (а) [108] и в аргоне при импульсно-дуговой сварке (б)

пазоне силы тока, который зависит от диаметра и состава электрода и рода защитного газа (см. табл. 12, 14, 15). Сила тока зависит от диаметра, состава и скорости подачи электрода, вылета и состава газа (рис. 38), а также от напряжения дуги (см. рис. 16,6). Регулируется сила тока изменением скорости подачи проволоки. Сила тока является основным фактором, определяющим размеры шва и производительность процесса.

Вторым важнейшим параметром режима сварки является напряжение. С повышением напряжения увеличивается ширина шва и улучшается формирование валика. Однако одновременно возрастают излучение дуги и угар элементов, а также повышается чувствительность дуги к магнитному дутью. При пониженных напряжениях ухудшается формирование шва, а при сварке на струйном режиме увеличивается разбрызгивание. Оптимальные напряжения сварки зависят от силы тока, диаметра и состава электрода, а также рода защитного газа.

Состав защитного газа существенно влияет на технологические характеристики процесса. Так, дуга в аргоне мягкая и длинная, обеспечивает хорошие условия для сварки в нижнем

£ Заказ 1374 g|

положении металлов малых и средних толщин. Дуга в гелии, азоте и их смесях с аргоном обладает более высокой концентрацией энергии, обеспечивает большую глубину провара и позволяет вести сварку на больших скоростях, чем в аргоне. Эти газы рекомендуется применять для автоматической сварки и сварки металла большой толщины.

Расход защитного газа в обычно применяемых пределах не влияет на технологические характеристики процесса. Вылет электрода оказывает влияние на стабильность и технологические характеристики процесса. Сварку рекомендуют вести с определенными вылетами электрода, обеспечивающими получение стабильного процесса, производительность расплавления электрода и точность его направления по шву. За минимальный вылет обычно принимают такой, чтобы предупредить оплавление токоподвода. Наиболее заметное влияние вылета электрода проявляется при сварке тонкой проволокой и проволокой, обладающей высоким удельным электрическим сопротивлением.

Сварка на прямой полярности отличается большей длиной дуги, большим излучением, а в ряде случаев большим разбрызгиванием, чем на обратной полярности. Скорость расплавления электрода на прямой полярности в 1,6—1,8 раза выше, чем на обратной. Глубина провара и ширина шва при сварке на прямой полярности меньше, чем на обратной. Влияние скорости сварки такое же, как и при сварке под флюсом [71]. Наклон электрода до 15° углом вперед и углом назад не отражается на технологических характеристиках процесса сварки. Наклон углом вперед от 15 до 30° несколько уменьшает глубину провара и увеличивает ширину шва. При наклоне от 15 до 30° углом назад несколько ухудшается качество формирования шва.

Сборка соединений под сварку. Требования к качеству подготовки и сборки соединений под сварку плавящимся электродом в инертных газах зависят от рода свариваемого материала, типа соединения, толщины металла и расположения шва в пространстве. Эти требования более жесткие, чем при сварке неила — вящимся электродом. Для получения высококачественных швов необходима хорошая очистка соединений и проволоки до сварки. Очистку можно выполнять механическим и химическим методами в зависимости от рода свариваемого материала.

Во всех случаях, где это возможно, рекомендуется собирать и сваривать соединения в приспособлениях без прихваток. При сборке на прихватках их рекомендуется устанавливать с обратной стороны соединения. Прихватку можно выполнять контактной сваркой, сваркой неплавящимся электродом и сваркой тонкой проволокой в инертных газах. Размеры прихваток и их расположение зависят от толщины металла и типа свариваемого соединения. Прихватки перед сваркой должны быть тщательно очищены. При выполнении прихваток плавящимся электродом целесообразно сборку выполнять короткими швами,

которые не перевариваются и остаются в соединении как основные.

hssco.ru

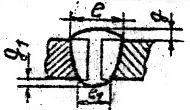

Параметры режима стыковой сварки оплавлением

Содержание статьи

Основыные параметры

Параметрами режима стыковой сварки непрерывным оплавлением являются сила тока l или мощность N, скорость оплавления Vопл (мм/сек), припуск на оплавление l опл (мм), припуск на осадку под током и без тока Δlопл.м=Δlопл (мм), скорость осадки voe (мм/сек), общее давление осадки p (кг/мм2) или удельное давление р (кг/мм’3), установочная длина l (мм).

Для сварки оплавлением с подогревом регламентируются также количество циклов подогрева и длительность включения и пауз в течение каждого цикла. Иногда дополнительно устанавливаются сила тока при подогреве, температура подогрева, припуск на подогрев, давление в момент замыканий.

Сила тока

Эта величина приблизительно прямо пропорциональна сечению. Поэтому в практике принято пользоваться плотностью тока. Сила и плотность тока относятся к стадии оплавления как к основной для тепловых процессов. В связи с большим и относительно постоянным сопротивлением контакта плотность тока при оплавлении невелика и составляет 3—50 a/мм2. Для сварки непрерывным плавлением она больше и находится в пределах 10÷50 а/мм2, для сварки с подогревом 3-т-15 о/мм². Удельная мощность для сварки с подогревом находится в пределах 5—20 ква/см², для сварки непрерывным оплавлением 15—60 ква/см²

Скорость оплавления

Вначале она, как это видно на рис, мала, затем по мере нагрева металла она при той же мощности может и должна повышаться. Если подача будет отставать от плавления, то это увеличит зазор и длину перемычек, частота взрывов снизится и появится опасность окисления. Законы перемещения подвижной плиты машины и изменения скорости оплавления выразятся уравнениями.

Опытным путем найдены значения коэффициентов вил для отдельных металлов и вариантов технологического процесса. Так, при сварке непрерывным оплавлением труб сечением 400—600 мм² из низкоуглеродистой стали при небольшой мощности и малом припуске на оплавление, они будут равны а=0,15 -г 0,3 мм/сек2, п — 2, тогда Δlопл — (0,15/0,2) t3 и Vопл, — (0,3 * 0,4) t

.

Сварка высоколегированных и аустенитных сталей, ввиду их малой электро- и теплопроводности и быстрого прогрева стыка требует относительно малых скоростей оплавления вначале и очень больших к концу.

Ускоренное перемещение плиты перед осадкой к концу оплавления желательно еще и потому, что содержащийся в этих сталях хром быстро окисляется. Выдерживание равенства скоростей подачи и плавления как условия устойчивого оплавления обеспечивает более полную защиту стыка от окисления. Закон перемещения плиты выражается уравнением

Когда сварка деталей того же сечения осуществляется с подогревом, скорость оплавления увеличивается, длительность его сокращается. Для упрощения скорость оплавления часто принимают как среднюю за все время оплавления.

- Средняя скорость оплавления с увеличением сечения снижается.

- Для сварки непрерывным оплавлением деталей небольшого сечения из малоуглеродистой стали средняя скорость оплавления обычно находится в пределах I—3 мм/сек.

- Сварка деталей большого сечения (с подогревом), обычно осуществляется со скоростью оплавления 0.5—1,5 мм/сек.

Высоколегированные стали, цветные металлы, легкие сплавы свариваются со значительно большей скоростью оплавления. Так, при сварке аустенитных сталей скорость оплавления повышается в 1,5—2 раза, при сварке алюминия достигает 3—5-кратного значения по сравнению со сваркой ‘простой стали.

Особенности сварки:

- Скорость оплавления для закаливающихся сталей с целью предупреждения слишком сосредоточенного нагрева и быстрого охлаждения принимается несколько меньшей, чем для малоуглеродистой стали.

- Скорость оплавления устанавливается и контролируется только при использовании машин с автоматизированным механизмом подачи.

Припуск на оплавление выбирается так, чтобы неровности на торцах смогли выравняться, а нагрев деталей достиг такого состояния, когда на торцах образуется сплошной жидкий слой и деталь прогревается на необходимую глубину равномерно по сечению. При заданной скорости оплавления -припуском определяется длительность этой стадии. С увеличением диаметра или толщины деталей время, необходимое для выравнивания температуры по сечению и для распространения нагрева на требуемую глубину, возрастает. Соответственно должна увеличиться величина припуска на оплавление.

При сварке непрерывным оплавлением круглых стержней общий припуск для двух деталей ориентировочно составляет 0,7 + 0,8 от диаметра, причем для более тонких стержней отношение берется большим. Для сварки листов и труб относительно небольшой толщины припуск на оплавление может быть определен по соотношению:

где 8 —толщина листа или стенки трубы в мм.

При сварке с подогревом припуск на оплавление берется на 30—50% меньше, так как общий нагрев частично осуществляется еще до оплавления. Оплавление ведется главным образом лишь для защиты от окисления и может быть существенно сокращено по длительности и величине.

Припуск на осадку должен быть достаточным для полного закрывания лунок, остающихся после взрьь ва перемычек и совершения пластической деформаций возрастают. Вместе с этим должен увеличиваться припуск на осадку. Припуск на осадку находиться в зависимости от сечения. Для круглых стержней.

D и о —диаметр стержня или толщина листа в мм.

При возрастании скорости оплавления взрывы более толстых перемычек сопровождаются образованием более глубоких лунок; для их закрытия требуется увеличение припуска на осадку. От марки стали величина припуска практически не зависит.

Стадия осадки:

Этот шаг должен происходить частично под током, частично без тока. Преждевременное выключение тока может вызвать нежелательное охлаждение зоны стыка к моменту завершения осадки, затруднить удаление жидкого расплава и пластическое деформирование. Запоздалое выключение сопряжено с опасностью перегрева металла. Обычно осадка под током составляет 30—60% к общей осадке.

- Удельное давление для сварки малоуглеродистых сталей непрерывным оплавлением применяется в пределах 5—8 кг/мм2, для легированных сталей 6—10 кг/ мм²; для аустенитных сталей оно достигает 20—35 кг/мм2.

- С момента начала осадки оплавление прекращается, что сопряжено с опасностью образования окислов в стыке. Поэтому этот опасный интервал должен быть по возможности сокращен, т. е. скорость осадки должна быть высокой.

- Для малоуглеродистой стали скорость осадки примерно в 8—10 раз больше скорости оплавления и должна быть не меньше 10—15 мм/сек\ для сталей, легированных хромом, кремнием, алюминием, она достигает 30—80 мм/сек. Стыковая сварка алюминия проводится со скоростью осадки 100 -г 200 мм{сек.

Установочная длина выбирается так же, как и для сварки сопротивлением.

Количество циклов подогрева (соответственно необходимой глубине прогрева) увеличивается с сечением свариваемой детали. В диапазоне обычно свариваемых сечений количество циклов подогрева находится в пределах 3—20. Температура подогрева также повышается с 700—800° (для небольших сечений), до 900— 1100° (для больших сечений). При сварке малоуглеродистых сталей длительность каждого полного цикла составляет 1—4 сек., повышаясь вместе с сечением. При этом время импульса и паузы примерно одинаково. Остальные, упомянутые ранее, параметры режима подогрева регламентируются в специальных случаях.

Подготовка под сварку заключается в обработке торцов, зачистке поверхностей деталей в местах

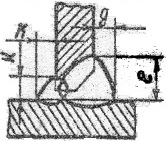

Рис. Выравнивание сечений при стыковой сварке: о —для стержней неодинакового диаметра; б —для трубы и стержня; в и « — для деталей различной формы.

контакта с электродами и выравнивании сечений свариваемых деталей.

Обработка торцов

Торцы во избежание их нагрева и для сокращения припусков, а также для предотвращения окисления (при сварке сопротивлением) должны быть обработаны с достаточной точностью. Для сварки сопротивлением начальный зазор в стыке не должен превышать 0,15 припуска на осадку. Если сварка ведется на автоматических машинах, зазор должен быть еще меньшим.

Для сварки оплавлением требования к точности обработки торцов не очень строгие. При непрер ывном оплавлении зазор в 1—1,5 мм не влияет на качество сварки, особенно когда задается несколько увеличенный припуск на оплавление.

ывном оплавлении зазор в 1—1,5 мм не влияет на качество сварки, особенно когда задается несколько увеличенный припуск на оплавление.

Детали в местах зажатия электродами должны зачищаться для того, чтобы загрязнения (ржавчина и т. п.) не увеличили контактного сопротивления и не вызвали ненужного здесь и всегда вредного перегрева детали и электродов. Зачистка осуществляется наждаком, пескоструйной обработкой, травлением.

Выравнивание сечений производится для получения равных условий нагрева и деформаций при осадке и применяется для деталей с разницей сечений более чем на 10—15%.

Примеры выравнивания

риемы выравнивания

Подобные статьи

svarak.ru

.jpg)