Факторы глубины проплавления. От чего зависит сила тока сварного шва

От чего зависит величина силы сварочного тока?

От сечения провода вторичной обмотки трансформатора и мощности первичной.

От условий сварки, толщины электрода...

От величины тока сварочного трансформатора, который регулируется.

Сила сварочного тока выбирается в зависимости от диаметра и состава покрытия электрода, диаметра сварного шва, положения сварки. Опытные сварщики определяют её экспериментальным путём, ориентируясь на устойчивость горения дуги. Также разработаны расчётные формулы. Для электродов 3-6 мм I = (20 + 6 * d) * d, для электродов мене 3 мм I = 30 * d, где I - сила сварочного тока, d - диаметр электрода.

Сила тока при любой сварке, зависит от нагрузки. A=U:R R-нагрузка. От выбора силы сварочного тока зависит качество сварных соединений и производительность сварки.

От конструкции и параметров сварочного аппарата и его режимов работы. Основные параметры аппарата: напряжение КЗ, ток КЗ, род тока (постоянный или переменный) . Режимы работы: сварка, резка, диаметр электрода и возможность регулировки тока. Конструкции: инвертор или трансформатор.

и от напряжения в сети.

В конечном итоге она зависит напряжения на вторичной обмотке, её (обмотки) мощности и общей мощности трансформатора.

Если сварочный аппарат не электронный, а обычный сварочный трансформатор, то сварочный ток зависит от потокосцепления между первичной и вторичной обмотками. Потокосцепление регулируют или отодвигая одну обмотку от другой (чем дальше - тем меньше ток) , или засовывая магнитный шунт (чем сильнее задвинут - тем меньше ток) . Это плавная регулировка. А еще есть грубая, переключением групп первичных и вторичных обмоток параллельно, или последовательно, или изменением количества витков включенных в работу. У сварочных генераторов и у электронных устройств - за счет обратной связи сварочного тока на цепи возбуждения. Вариантов много. ___ От вторичного напряжения сварочный ток не зависит. Например у аппарата ТС-300 есть переключатель "большие-малые" токи. Так при переключении на малые токи напряжение делается выше процентов на 10, чтобы легче зажигалась дуга.

touch.otvet.mail.ru

Сила - ток - сварка

Сила - ток - сварка

Cтраница 1

Сила тока сварки изменяется в зависимости от толщины сварлзаем Он жести, например: для фольги толщиной 12 мк - около 15 а, а при толщине жести 0.6 мм - 60 а. Скорость сварки должна быть очень велика, так как иначе не удается предотвратить хрупкость места соединения. [2]

В связи с этим интересно проследить влияние силы тока сварки на развитие усталостных трещин в стыковых соединениях при изменении ее в рекомендованных паспортных интервалах. [4]

При этом установлено, что при увеличении силы тока сварки про исходит снижение твердости наплавленного металла шва и некоторое увеличение ее в зоне термического влияния. [6]

Технологические особенности сварки включают сварочные режимы ( силу тока сварки, напряжение на дуге, скорость сварки), подогрев свариваемых деталей ( при необходимости), движение и наклон электрода, способ и направление выполнения требуемой формы и качества шва. [7]

Управление силой тока в обмотке шунта, а следовательно, и силой тока сварки в современных сварочных трансформаторах осуществляется плавно и дистанционно, с выносного пульта. [9]

Изучение зависимости мгновенных скоростей роста усталостной трещины d2aldN от размаха коэффициента интенсивности напряжений ЬК показало, что увеличение силы тока сварки приводит к появлению перелома на графиках dlaldN f ( Д / 0, относящихся не только к металлу сварного шва, но и к металлу зоны термического влияния. При этом длина начальных участков по мере возрастания силы тока при сварке увеличивается. Согласно этому растет длина трещины, соответствующая точке перелома от 2а 0 5 мм при / 250 - 260 А до 2 а 5 мм при / 280 - 300 А. [10]

Значение Qnp ориентировочно принимается по следующим данным ( скорость сварки не более 1 5 см / с): сила тока сварки / св 150ч - 200; 200 - 400; 400 - 600; 600 - 1000 А; количество тепла Qn 400 - f - 600; 600 - 800; 800 - 1000; 1000 - 1200 кал. [11]

Так, сварка при высоких силах тока приводит, с одной стороны, к снижению твердости наплавленного металла, с другой - к росту HRB материалов в зоне термического влияния на расстоянии 10 - 20 мм от середины шва. В то же время сварочные напряжения при увеличении силы тока сварки существенно уменьшаются. [12]

Скрепленные попарно при помощи полосок из фольги образцы из углеродистой стали подвергались растяжению вплоть до разрушения. В результате проведения таких испытаний с разным количеством точек приварки установлено, что в случае, если фольга из стали марки 1Х18Н9Т приваривается точечной сваркой по режиму: время сварки 0 04 - 0 06 с; сила тока сварки 450 - 500 А; напряжение 0 6 В, то усилие среза, воспринимаемое одной приваренной точкой, составляет приблизительно 8 кгс. Следовательно, точечная сварка обеспечивает как прочное соединение металлической пластинки подложки с деталью и тем самым деформацию ее в соответствии с деформацией поверхности детали, так и надежное крепление монтажных проводов. [13]

Использование таких ВАХ уменьшает потери мощности в сварочных трансформаторах по сравнению с крутопадающими ВАХ и увеличивает эффект саморегулирования дуги, горящей с плавящегося электрода. Рассмотрим сущность этого эффекта. Уменьшение силы тока сварки, например при увеличении длины дуги, ведет к уменьшению скорости плавления электродного металла. При неизменной скорости подачи проволоки конец ее при меньшей скорости плавления приблизится к изделию. Длина дуги уменьшается, возрастают сила тока и скорость плавления проволоки. Процесс продолжается до восстановления прежних значений силы тока и длины дуги. Эффект выражен тем сильнее, чем большими изменениями силы тока сопровождаются колебания длины дуги, что и наблюдается при пологопадающих и жестких ВАХ источника. [14]

Страницы: 1

www.ngpedia.ru

Факторы глубины проплавления

В других статьях мы уже говорили о сплавлении металла, глубине проплавления и о том, когда большая глубина проплавления может оказаться полезной или вредной. От каких факторов заивит глубина пролавления? Как ее можно регулировать?

Глубина проплавления — это расстояние, на которое наплавленный металл проникает в основной металл или в материал предыдущего прохода во время сварки. На Рисунке 1 показано поперечное сечение углового шва, на котором хорошо виден профиль проплавления.

Больше всего глубина проплавления зависит от силы сварочного тока (которая измеряется в амперах, или А). По мере увеличения силы сварочного тока глубина проплавления возрастает, по мере снижения — уменьшается. На Рисунке 2 показаны три сварные шва, сделанные на разных токах, но при тех же остальных настройках.

|

|

|

|

Рисунок 1 |

Рисунок 2 |

В процессах сварки на падающей вольтамперной характеристике (СС) сила тока является главной регулируемой переменной. Но случае процессов на жесткой ВАХ (CV) главными регулируемыми параметрами являются напряжение сварочного тока и скорость подачи сварочной проволоки, а сила тока варьируется с учетом скорости подачи проволоки. При увеличении скорости подачи сила тока для данного типа и диаметра проволоки также увеличивается. Соответственно, при снижении скорости подачи проволоки сила тока снижается.

Также существует еще несколько параметров, которые тоже влияют на глубину проплавления. Ниже мы обсудим, какое влияние эти параметры оказывают на глубину проплавления (при прочих равных). Заметьте, что на Рисунке 2 выше, а также на Рисунках 3, 5, 6 и 7, показаны сечения швов, выполненных с помощью сварки под слоем флюса (subarc). Сварка под флюсом была выбрана, чтобы продемонстрировать влияние различных параметров сварки (или его отсутствие), потому что в этом режиме оно выражено намного сильнее. Сварка под флюсом обычно проходит на высоких токах, высокой скорости подачи проволоки, относительно высоком напряжении и с применением проволоки большого диаметра. Хотя изменение этих параметров влияет на глубину проплавления и в других процессах, из-за более низкого сварочного тока и т. д. разница окажется не настолько большой.

- Полярность: глубина проплавления зависит от полярности сварочного тока. В большинстве случаев большая глубина проплавления достигается на постоянном токе обратной полярности (DC+), потому что дуга оказывается лучше сфокусирована на рабочей поверхности. Соответственно, постоянный ток прямой полярности обеспечивает меньшую глубину проплавления, потому что энергия дуги в основном поступает в электрод или проволоку, а не в рабочую пластину. Это относится к ручной дуговой сварке (SMAW), сварке в защитных газах (MIG/MAG), сварке порошковой проволокой (FCAW) и сварке под флюсом (SAW) (см. Рисунок 3). Исключением является аргонодуговая сварка (TIG), в случае которой влияние полярности на глубину проплавления полностью противоположно. В случае аргонодуговой сварки прямая полярность обеспечивает большую глубину проплавления (обратная в этом режиме обычно не используется).

Рисунок 3

- Процесс сварки: различные процессы сварки имеют разные характеристики проплавления. Например, SAW, FCAW и MIG/MAG (в режиме крупнокапельного, струйного или импульсного переноса металла) считаются процессами с большей глубиной проплавления. TIG, MIG-C (металлопорошковой проволокой) и MIG/MAG (в режиме переноса металла короткими замыканиями), напротив, считаются процессами с меньшей глубиной проплавления. Конечно, это также зависит от силы тока. Например, процесс сварки под флюсом обычно проходит на очень высоких токах, а MIG/MAG-сварка короткими замыканиями — на низких. Ручная дуговая сварка может иметь как большую, так и малую глубину проплавления в зависимости от используемых электродов.

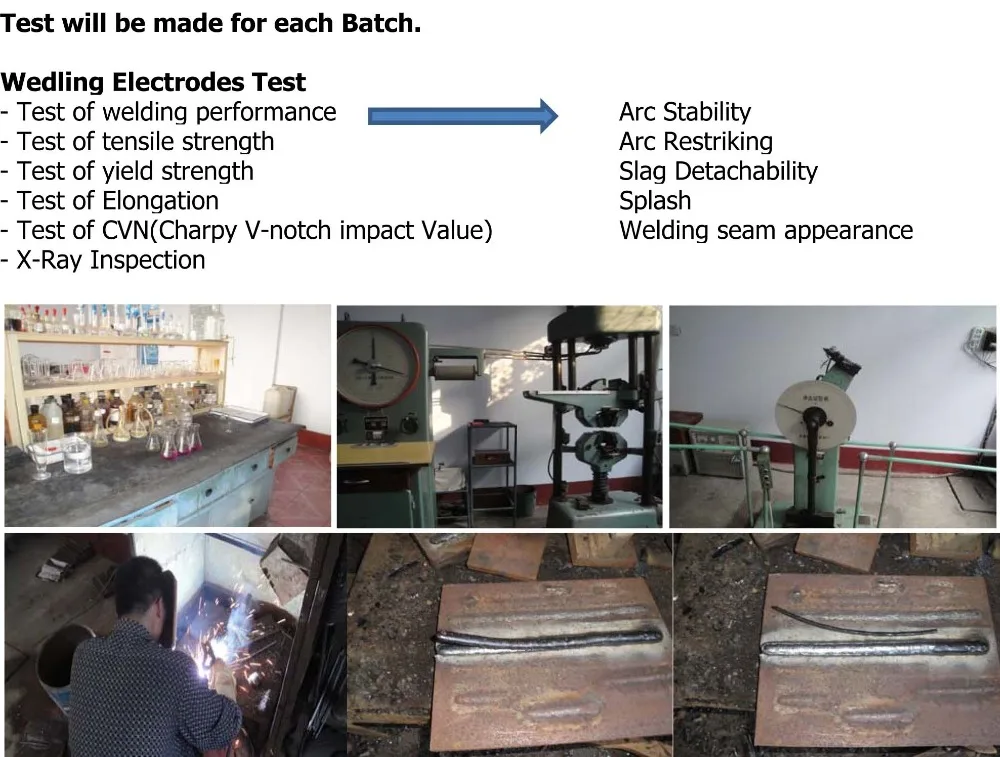

- Сварочные материалы: даже в одном и том же процессе сварочные материалы разных классов могут иметь совершенно разные характеристики проплавления. Например, в режиме РДС электроды класса E6010 обычно имеют большую глубину проплавления, а электроды класса E7024 — меньшую. То же относится к процессу FCAW. Порошковая проволока класса E70T-1 обычно имеет большую глубину проплавления, класса E71T-1 — меньшую.

- Угол атаки электрода: угол наклона электрода в направлении сварки, влияет на то, как дуга направлена на рабочую поверхность. При угле атаки от 0° до 10° (т. е. если электрод почти перпендикулярен поверхности) глубина проплавления максимальна. По мере увеличения угла глубина проплавления снизится.

- Тип защитного газа: защитный газ тоже влияет на глубину проплавления. Защитные газы с высокой теплопроводимостью, например, 100-процентная двуокись углерода (CO2) или 100-процентный гелий (He), вызывают более широкий и глубокий профиль проплавления. Защитные газы с низкой теплопроводимостью, например, 100-процентный аргон (Ar) или смеси Ar / CO2 или Ar / кислород (O2), приводят к менее глубокому профилю с сужением в середине (см. Рисунок 4).

Рисунок 4

-

Диаметр электрода: при сварке двумя электродами разных диаметров при одинаковой силе сварочного тока в случае электрода меньшего диаметра глубина проплавления окажется больше (см. Рисунок 5). Проволока меньшего диаметра имеет меньшую площадь сечения. Так как в обоих случаях через электрод проходит одинаковый ток, из-за этого концентрация или плотность тока в случае меньшего электрода оказывается выше. Из-за этой более высокой плотности тока электроды меньшего диаметра имеют большую глубину проплавления. Однако заметьте, что электроды любого диаметра имеют максимальный порог плотности тока, после которого сварочного дуга становится очень нестабильной. Поэтому при увеличении сварочного тока в какой-то момент понадобится перейти на электроды большего диаметра.

Рисунок 5

-

Скорость сварки: скорость перемещения электрода вдоль сварного шва влияет на то, сколько времени есть у энергии дуги на то, чтобы проникнуть в основной материал в каждой отдельно взятой точке шва. По мере увеличения скорости сварки время нахождения дуги в отдельной точке шва снижается, из-за чего снижается глубина проплавления. По мере снижения скорости сварки время нахождения дуги в отдельной точке шва увеличивается, а глубина проплавления становится больше (см. Рисунок 6).

Рисунок 6

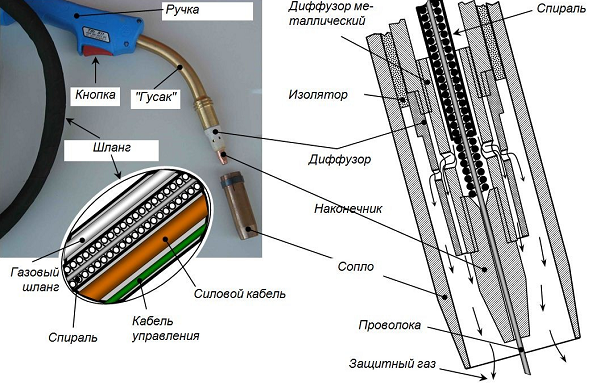

- Расстояние от контактного наконечника до изделия: в режимах MIG/MAG, FCAW и SAW на жесткой ВАХ (CV) при одинаковой скорости подачи проволоки и напряжении дуги по мере увеличения расстояния от контактного наконечника до изделия сопротивление на пути тока через электрод возрастет, потому что этот электрод (т. е. металлический электропроводник) станет длиннее. Увеличение сопротивления при том же напряжении приведет к снижению силы тока (по закону Ома), что, в свою очередь, вызовет снижение глубины проплавления. Соответственно, при уменьшении расстояния от контактного наконечника до изделия сопротивление снижается, а сила тока и глубина проплавления увеличиваются.

Напряжение дуги, напротив, не оказывает практически никакого влияния на глубину проплавления. Хотя изменения напряжения могут вызвать минимальные изменения глубины проплавления, его влияние по сравнению с силой тока и других перечисленных в этой статье переменных весьма ограничено. Напряжение дуги больше влияет на ее длину. При той же скорости подачи проволоки по мере увеличения напряжения дуги она удлиняется, по мере снижения напряжения — укорачивается. Длина дуги, в свою очередь, влияет на ширину и размер ее конуса. Если длина дуги снизится, конус дуги станет уже, а дуга — более сфокусированной (см. Рисунок 7). В результате получается узкий и выпуклый сварной шов, также может немного уменьшиться глубина проплавления. Аналогичным образом при уменьшении длины конус дуги становится шире, а сама дуга — мягче. В результате шов становится более широким и плоским, а глубина проплавления может немного увеличиться. Влияние напряжения дуги на форму шва показано на Рисунке 8. Также заметьте, что швы, сделанные при напряжении 27, 34 и 45 вольт, несколько различаются по глубине проплавления (при одинаковых силе тока, скорости подачи проволоки и диаметре электрода). Учтите, что это крайне большая разброс в напряжении дуги — этот эксперимент был проведен только для того, чтобы проиллюстрировать эту статью. На практике напряжение дуги будет варьироваться всего на несколько вольт. Поэтому колебания глубины проплавления из-за такой малой разницы в напряжении будут пренебрежимо малы.

|

|

|

|

Рисунок 7 |

Рисунок 8 |

По иронии, многие сварщики полагают, что напряжение дуги как раз является главной переменной, которая оказывает наибольшее влияние на глубину проплавления. Напряжение иногда неправильно называют «жаром», и сварщики увеличивают напряжение или «жар», чтобы получить видимое увеличение глубины проплавления, или снижают, чтобы его уменьшить. Скорее всего это заблуждение вызвано тем, что при увеличении напряжения шов зрительно становится шире (как показано на Рисунке 8). Однако, как уже было сказано выше, эти изменения ширины шва вызваны сужением или расширением конуса дуги. Итоговая глубина проплавления при разном напряжении (при условии неизменной силы тока) практически одинакова.

www.lincolnelectric.com