ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ. Основные параметры режима сварки

35.Область применения сварки взрывом. Схемы процессов, основные параметры режимов сварки.

Сварка взрывом – это сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей.

Процесс сварки основан на использовании энергии взрыва для придания скорости метаемой пластине и ее приваривания к неподвижной пластине путем высокоскоростного косого соударения. Неподвижную основную пластину и метаемую пластину располагают параллельно или под углом α на заданном расстоянии h. На метаемую пластину укладывают заряд ВВ. На метаемой пластине 3 устанавливают детонатор. Сварка производится на опоре. Детонация протекает с постоянной скоростью.

параметры зависят от начальных параметров процесса.

К начальным относятся параметры:

1) скор-ть детонации Vд, завис-я от природы ВВ;Vд = А γвв, где А – коэф-т пропорц-ти; γвв – плотность ВВ .

Завис-ть давления газов рг от Vд, γвв, γг след-я:2) безразмерный параметр r – отнош-е массы заряда ВВ к массе метаемой пластины: гдеSвв, γвв – толщина слоя и плотность ВВ; Sпл, Тпл – толщина и плотность мат-ла метаемой пластины; 3) расстояние h и угол α; 4) микрорельеф свариваемых поверхностей; 5) т-ра пов-ей деталей, подлежащих сварке; 6) физико-механические характеристики свариваемых металлов.

Перед св-й взрывом пов-ти зачищают и обезжир-т. На св-х пов-х могут остав-ся следы масла, лака, ржавчины, влаги кот-е затрудняют получение кач-х соед-й.

Сварка взрывом использ-ся в разл-х обл-х техники. Плакир-е металлов с целью получ-я биметалл-х заготовок и деталей, раб-х в условиях агрессивных сред и повышенного износа. Св-ка взрывом использ-ся для получ-я многослойных композиций. Сварку взрывом прим-т для плакирования стержней и труб под послед-е волочение и прокатку, а также для плакир-я внутр-х пов-тей цилиндрич-х изделий. Св-ка взрывом нашла широкое применение при закреплении труб в трубных решетках. Сварку взрывом прим-т также при ремонте трубной решетки, когда необх-мо в ее отверстие установить заглушку. Перспективным явл-ся применение св-ки взрывом для соед-я труб из мат-ов, образующих интерметаллиды . Схемы сварки переходных трубных эл-тов.

свариваемыми заготовками 2.

Стыковая св-ка мет-ла большой толщины.

37.Формирование соединений при сварке трением. Основные параметры режима сварки.

Внешне простой процесс сварки трением в действительности весьма сложен. Он представляет собой целый комплекс взаимосвязанных явлений: 1) интенсивное локализованное выделение тепла на поверхностях трения; 2) механическое внедрение частиц одной свариваемой детали в тело другой; 3) разрушение оксидных пленок и удаление их из стыка; 4) непрерывное образование металлических связей между поверхностями и немедленное разрушение этих связей; 5) быстрый нагрев и быстрое охлаждение малых объемов металла в условиях очень больших местных давлений; 6) упругопластическая деформация в микрообъемах; 7) наклеп и рекристаллизация; 8) взаимная диффузия; 9) интенсивное перемещение дислокаций и активация поверхностей контакта; 10) образование прочного соединения свариваемых заготовок тотчас же после прекращения их относительного движения.

Циклограмма процесса сварки трением схватывания.

| Рис. 12.8. Циклограмма процесса сварки трением |

Перед началом сварки трением необходимо произвести рациональную подготовку кромок с целью создания приемлемых условий формирования, обеспечения частичного или полного укрытия грата.

Удаление грата может производиться как на отдельном рабочем месте, так и непосредственно на сварочной машине. К свариваемым поверхностям при обычной сварке трением не предъявляются высокие требования по загрязненности и чистоте обработки. Подготовка поверхностей под сварку может быть выполнена на токарном станке, рубкой и различными способами резки. При инерционной сварке в связи с точной дозировкой вкладываемой в стык энергии подготовка свариваемых кромок должна быть более тщательной, чем при обычной сварке трением.

Основными параметрами режима сварки трением являются: 1) давление при нагреве pн; 2) давление проковки pков; 3) время нагрева τн; 4) время проковки τков; 5) частота вращения n; 6) осадка при нагреве н; 7) суммарная осадка сум.

studfiles.net

Важной составляющей в сварочном процессе, является понятие о режиме сварки. Что же это такое, и что понимают под самим режимом сварки? Так, под этим понятием, понимают всю совокупность условий, при которых происходит сварочный процесс. Параметры в сварке подразделяются на основные и дополнительные параметры. Что же их между собой различает? – Сейчас на это и посмотрим. Основными параметрами режима сварки, является величина, вид и полярность электрического тока, диаметр сварочного электрода и напряжение, при котором протекает сварка. Также, к основным параметрам относится скорость сварки и величина поперечного колебания наконечника электрода. К дополнительным же параметрам относятся несколько иные параметры. Так, к этому относится величина вылета электрода и состав покрытия электрода. Немаловажным дополнительным параметром является толщина покрытия электрода, а также начальная температура поверхности, которая будет свариваться, и положение электрода (собственно, вертикальное, или наклонное). Важным является и положение изделия при сварке. Во время сварки, важно соблюдать правильную глубину провара и ширину шва. Собственно, эти две величины и зависят от всех перечисленных основных параметров в режиме сварки. Так, например, увеличение сварочного тока и неизменная скорость сварки, приведет к увеличению глубины провара, а это может быть губительно для детали. Объясняется это тем, что фактически изменяется величина погонной энергии и давление, которое оказывает столб дуги на поверхность сварочной ванной. Кроме того, на форму и размеры шва, существенно влияют полярность и рот тока. Во время сварки с постоянным током обратной полярности, величина провара (глубина) больше на 40-45%, нежели при постоянном токе прямой полярности. Во время сварки переменным током, глубина провара на целых 15-20% меньше, нежели при сварке постоянным током и обратной полярностью. Напряжение в ручной дуговой сварке не играет существенной роли, однако ширина шва, несколько зависит от напряжения на электродах. С увеличением напряжения, также увеличивается и ширина шва. Как правило, сварочный ток подбирается из расчета около 40-60А на 1 мм диаметра стержня сварочного электрода, который в свою очередь подбирается соответственно толщине изделия и пространственному положению шва. Например, для металла, имеющий толщину 2-3 мм, необходимо взять сварочный электрод, диаметром 2-3 мм, а для металла в 8 мм, уже 4-5 мм в диаметре. Сварка в вертикальном положении лучше проходит с малыми электродами (до 4мм), в остальных положениях можно использовать и более толстые электроды. |

www.samsvar.ru

Основной параметр - режим - сварка

Основной параметр - режим - сварка

Cтраница 4

Одним из главных вопросов технологии сварки является соблюдение так называемого оптимального режима. Оптимальным называется режим сварки, при котором обеспечиваются: 1) устойчивость процесса сварки; 2) высокая производительность; 3) необходимое проплавление свариваемого металла; 4) нормальное формирование сварного шва; 5) хорошее качество металла шва; 6) минимальное разбрызгивание электродного металла. Основными параметрами режима сварки являются: 1) род тока и полярность; 2) диаметр сварочной проволоки; 3) сила сварочного тока; 4) напряжение дуги; 5) скорость сварки; 6) расход углекислого газа; 7) вылет электрода. [46]

Наибольшее распространение, в частности, при строительстве полиэтиленовых трубопроводов диаметром до 630 мм получила разновидность сварки с применением литых соединительных деталей в виде муфт, на внутренней поверхности которых размещен закладной металлический элемент в виде спирали. Подготовка труб и муфты к сварке предусматривает очистку свариваемых поверхностей, а также подгонку наружного диаметра трубы к внутреннему диаметру муфты, что исключает большие зазоры между соединяемыми поверхностями. Основными параметрами режима сварки являются электрическое напряжение U, подаваемое на спираль, и длительность t пропускания тока по спирали при заданном ПМ и известных параметрах ЗНЭ - удельном электрическом сопротивлении р и диаметре d проволоки, числе п витков спирали, диаметре D и длине L спирали. [47]

Режимы различных способов сварки имеют свои специфические особенности. Циклограмма представляет собой совмещенные во времени графики изменения основных параметров режима сварки. [48]

Необходимо подваривать корень разделки с обратной стороны, предупреждая этим непровар ( рис. XVIII. В качестве газа теплоносителя чаще всего используют воздух. Можно применять азот, углекислый газ или аргон. Основными параметрами режима сварки газовым теплоносителем являются температура газа на выходе из сопла, его расход, а также связанные с этим скорость сварки и давление на присадочный пруток. [49]

Под режимом сварки понимают совокупность условий протекания процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным-величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве ( вертикальное, наклонное) и положение изделия в процессе сварки. [50]

Под режимом сварки понимают совокупность условий протекания процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного, колебания конца электрода, а к дополнительным-величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве ( вертикальное, наклонное) и положение изделия в процессе сварки. [51]

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно: стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной дуговой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным - величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве ( вертикальное, наклонное) и положение изделия в процессе сварки. [52]

Производительность базовых комплексов для сварки труб диаметром 1220, 1420 мм составляет 8 - 10 стыков в час, передвижных комплексов - 6 - 8 стыков в час. Базовые комплексы обслуживает бригада из 7 чел. Перед началом сварочных работ проводят наладку и проверку сварочного комплекса вначале на холостом ходу, а затем при сварке. При этом проверяют основные параметры режима сварки по диаграммам регистрирующих приборов в соответствии со специальной методикой. [53]

Страницы: 1 2 3 4

www.ngpedia.ru

Основной параметр - режим - сварка

Основной параметр - режим - сварка

Cтраница 3

При обычном способе сварки в углекислом газе плавящимся электродом неповоротных стыков труб из углеродистых сталей в зависимости от положения шва в пространстве и изменения величины зазора требуется существенно изменять основные параметры режимов сварки - силу тока, напряжение и скорость сварки. [32]

В качестве газа используют воздух или инертные газы. Основными параметрами режима сварки являются температура газа на выходе из сопла, его расход, а также связанные с этим скорость сварки и давление на присадочный пруток. [33]

Качество сварки и наплавки зависит от режима, который устанавливают в зависимости от размеров и материала восстанавливаемой летали. Основными параметрами режима сварки и наплавки являются диаметр электрода и сила сварочного тока. [34]

Устойчивость электрошлаковой сварки определяется ее режимом. Основными параметрами режима сварки являются сварочный ток, напряжение на электродах и скорость сварки. К дополнительным параметрам относятся зазор между свариваемыми заготовками, скорость подачи электрода, число электродов и площадь их поперечного сечения, глубина шлаковой ванны, состав флюса, вылет электрода, частота поперечных колебаний электрода. [36]

К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1 4 - 1 6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки. [37]

Особенности метода связаны с кинетикой тепловыделения и пластического деформирования материала. На рис. 8.10 представлены схемы типовых осциллограмм основных параметров режима сварки трением с непрерывным приводом. [39]

Контактной точечной сваркой выполняют силовые и несиловые соединения внахлестку и внакладку. При точечной сварке алюминиевых сплавов для получения высококачественных соединений необходимы стабильность основных параметров режима сварки ( усилия сжатия электродов, сварочного тока и длительности его протекания) и достаточно качественная подготовка поверхности деталей под сварку. [40]

При установке ролика большего диаметра увеличивается скорость подачи проволоки. От скорости подачи проволоки зависиг сила сварочного тока, значение которого является одним из основных параметров режима сварки. [41]

Машины для сварки трением делятся на машины общего применения и специализированные. Машины общего применения ( как правило, полуавтоматы) обладают возможностью регулирования в широком диапазоне основных параметров режимов сварки, универсальностью зажимов деталей, большим установочным ходом суппорта. Специализированные машины предназначены для сварки заготовок деталей одного наименования, напри-мер, клапанов двигателей, карданных валов, задних мостов автомобиля, анодо - и катодо-держателей и др. Различают машины с горизонтальным и вертикальным расположением оси шпинделя в пространстве. В основном, применяются машины с горизонтальной осью. Малый объем нагреваемого металла при сварке предопределяет высокие энергетические характеристики процесса. [42]

В реальных условиях сварки под флюсом режим процесса не сохраняется строго постоянным по всей длине шва и не остается неизменным при сварке даже одинаковых швов. Под влиянием ряда возмущающих факторов ( колебаний напряжения сети, изменения скорости подачи электрода и др.) основные параметры режима сварки, ток и напряжение дуги, могут изменяться, что вызывает соответствующие изменения размеров шва. [43]

В качестве газа теплоносителя чаще всего используют воздух. Можно применять азот, углекислый газ или аргон. Основными параметрами режима сварки газовым теплоносителем являются температура газа на выходе из сопла, его расход, а также связанные с этим скорость сварки и давление на присадочный пруток. [44]

Качество сварки и наплавки в большой степени зависит от режима. Режимы сварки и наплавки устанавливают в соответствии с размерами и материалом восстанавливаемой детали. Основными параметрами режимов сварки и наплавки являются диаметр электрода и сила сварочного тока, а при применении постоянного тока еще и полярность. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

ОБЩИЕ ПОЛОЖЕНИЯ

При разработке технологического процесса сварки конструкции либо изделия из определенного материала необходимо выбрать способ сварки, оборудование для сварки, сварочные материалы, конструктивный тип соединения и элементы подготовки кромок, режимы сварки, методы и нормы контроля качества сварных швов, предусмотреть мероприятия по предупреждению или уменьшению сварочных деформаций.

К технологическим расчетам, необходимым непосредственно для разработки технологии дуговой сварки плавлением, относятся расчеты, связанные с оценкой ожидаемого химического состава и механических свойств сварного шва и соединения в целом.

Выбор способа сварки определяется характером производства (единичное, серийное и др.), толщиной свариваемого материала, протяженностью шва и пространственным положением его выполнения, требуемыми свойствами сварного соединения. При этом учитывается наличие соответствующего оборудования.

Сварочные материалы выбираются в зависимости от способа сварки, химического состава свариваемого металла, требований к свойствам сварного соединения. Немаловажными являются также сопутствующие и послесварочные операции (подогрев, термообработка и др.).

Элементы подготовки кромок и геометрия сварного шва (в том числе и площадь наплавленного металла Fн) задаются соответствующими ГОСТами или ТУ, в зависимости от способа сварки, толщины свариваемого металла, пространственного положения сварки, конструкции сварного соединения. В некоторых случаях, при сварке специальных изделий, геометрия сварного шва выбирается конструктором или технологом.

Наиболее важным элементом разработки технологического процесса сварки является определение режимов и техники сварки (сварочный ток и напряжение, скорость сварки, длина швов и последовательность их наложения и др.). Эти параметры оказывают существенное влияние на

ОБЩИЕ ПОЛОЖЕНИЯ

свойства сварного соединения: металла шва и зоны термического влияния (ЗТВ). Механические и другие свойства сварного соединения (металла шва и ЗТВ) могут значительно различаться, так как они зависят от химического состава, структуры металла и погонной энергии сварки. Химический состав основного металла в ЗТВ известен и значительного его изменения в процессе сварки не происходит (только диффузионные процессы). Состав металла шва зависит от состава основного металла и сварочных материалов (доли участия основного и электродного металлов γ0 и γн см. гл. 2), металлургических взаимодействий в сварочной ванне на стадии расплавления присадочного материала и в дуговом промежутке. Все эти данные рассчитать теоретически в настоящее время мы не можем ввиду сложности процессов, происходящих в сварочной ванне. Проплав-ление основного металла при дуговых способах сварки происходит за счет теплопередачи от плазменного потока дуги (прежде всего в головной части сварочной ванны), а при работе плавящимся электродом и за счет тепла, приносимого в сварочную ванну расплавленным электродным металлом. Кроме того, проплавление основного металла осуществляется и теплопередачей на границе расплавленный металл - твердый металл. Тепловой поток в сварочной ванне определяется перемещением потока расплавленного металла. При теоретических расчетах необходимо знать все эти взаимодействия. Но несмотря на большое количество научных работ, посвященных этим вопросам, они не решены.

Приводимые в некоторых литературных источниках методы расчет-но-экспериментального определения режимов сварки основаны на изучении уже готовых сварных соединений (определение Fн и Fпр, γ0 и γн). Для определения химического состава шва нужно также учесть металлургические процессы (легирование или угар тех или иных элементов). В литературе они приводятся в общем виде, на практике же могут значительно различаться. Таким образом, имея экспериментальный шов, проще и точнее можно провести химический анализ металла. При этом, зная химический состав металла шва и термический цикл сварки, можно судить о его механических и других свойствах, а с учетом теплового цикла в ЗТВ и о свойствах сварного соединения в целом. Структура металла и его свойства определяются с помощью термокинетических и изотермических диаграмм распада аустенита. Для высоколегированных, хромоникелевых и аустенитных сталей фазовый состав металла можно приблизительно определить по диаграмме Шеффлера. Более подробные сведения приво-

242 ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

дятся ниже при рассмотрении технологии сварки тех или иных групп металлов. Учитывая вышесказанное можно отметить, что выбор параметров режима сварки и сварочных материалов производится по литературным данным (таблицам, номограммам и др.). При необходимости параметры режима сварки корректируются с целью получения требуемых свойств сварного соединения. Основная задача, возникающая при выборе параметров режимов сварки сводится к определению такого их сочетания, при котором обеспечиваются требуемые свойства сварных соединений при максимальной производительности и минимальной стоимости процесса. Простейшие приемы выбора некоторых параметров сварки рассматриваются ниже.

Ручная дуговая сварка покрытыми электродами. Учитывая требования к свойствам сварного соединения, выбирается тип электрода, затем (см. гл. 2) по справочным данным или паспорту на электроды, где приводятся их технологические и другие показатели, с учетом условий выполнения сварки и имеющихся источников сварочного тока выбирается марка электрода. Часто выбор марки электродов производится сразу по их паспортным данным. В паспорте на электроды приводятся сведения о их назначении, типичные химический состав и механические свойства металла шва, технологические особенности сварки, рекомендуемые род и сила сварочного тока, производительность наплавки, расход электродов и др. Следует помнить, что химический состав металла шва по его длине изменяется. Это связано с нагревом электрода по мере его расплавления, а значит с изменением скорости его расплавления, т.е. изменяется γo- Геометрические размеры швов задаются по соответствующим ГОСТ или ТУ. Точность их исполнения зависит от квалификации сварщика и проверяется специальным шаблоном. При сварке многопроходных швов стыковых соединений первые проход (корневой) должен выполняться электродами диаметром 3 ... 4 мм для удобства провара корня шва. Следует иметь ввиду, что максимальная площадь поперечного сечения металла шва, наплавленного за один проход 30 ... 40 мм2. При сварке угловых швов, за один проход, рекомендуется выполнять швы с катетом 8 ... 9 мм. При необходимости выполнения швов с большим катетом применяется сварка за два прохода и более.

Дуговая сварка в защитных газах. Состав защитного газа, марка и диаметр сварочной проволоки, основные параметры режима полуавтоматической и автоматической сварки выбираются по справочным данным, с

РАСЧЕТНАЯ ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ 243

учетом технологических рекомендаций (см. технологию сварки различных групп металлов). При полуавтоматической сварке геометрические размеры шва зависят от квалификации сварщика и химический состав металла шва по его длине изменяется. При автоматической сварке параметры шва более стабильны. Условия сварки многопроходных стыковых и угловых швов такие же, как при ручной сварке покрытыми электродами.

Автоматическая сварка под слоем флюса. Выбор параметров режима сварки производится так же, как при сварке в защитных газах. Однако, учитывая, что при сварке под флюсом потери электродного металла на угар и разбрызгивание не превышают 5 %, должно выполняться соотношение FэлVпод ≥Fнvсв.

Однако и в этом случае нужно знать зависимость скорости подачи электрода vnoa от сварочного тока и других параметров режима (вылет электрода, напряжение дуги см. гл. 3). Зная значение Fэл и Fн (по ГОСТу или чертежу), можно уточнить

5.2. РАСЧЕТНАЯ ОЦЕНКА ОЖИДАЕМЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ШВА

Прочность и работоспособность сварного соединения зависят от его формы и соотношения механических свойств металла шва, околошовной зоны (обычно зоны термического влияния) и основного металла.

При оценке ожидаемых механических свойств металла шва необходимо учитывать действие следующих технологических факторов:

- долю участия основного металла в формировании шва и его химический состав;

- тип и химический состав сварочных материалов;

- метод и режим сварки;

- тип соединения и число проходов в сварном шве;

- размеры сварного соединения;

- пластические деформации растяжения в металле шва при его остывании.

Влияние химических элементов, входящих в основной металл, может быть значительным. Не учитывать этого нельзя. Роль химического

244 ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

состава сварочных материалов также очевидна, так как их подбором можно регулировать химический состав и механические свойства металла шва в самых широких пределах.

Метод сварки определяет тип защиты, ее химическую активность, а режим сварки изменяет долю основного металла и объем жидкого флюса, участвующих в химических реакциях, что, естественно, влияет на химический состав металла шва и его свойства.

Тип соединения и число проходов влияют на химический состав металла шва, так как они определяют долю участия сварочных материалов в формировании шва и характер химико-металлургических процессов в зоне сварки.

Размеры сварного соединения влияют на характер температурного поля и термического цикла, определяя также существенные для формирования механических свойств металла шва характеристики: наибольшую температуру нагрева Tmax, длительность выдержки металла в интервале температур выше критических tB и скорость его охлаждения wохл.

Пластические деформации растяжения влияют в основном только на предел текучести металла шва, повышая отношение σт.ш / σв.ш до значений 0,75 ... 0,8 вместо обычных для прокатной стали - 0,65 ... 0,7.

В связи с этим недостаточно выбирать режим сварки и наплавки только по показателям сплошности металла шва, правильного формирования, отсутствия дефектов, устойчивости и производительности процесса. Необходимо выбирать такие режимы, которые, обеспечивая выполнение указанных выше требований, способствовали бы также получению благоприятных структур и механических свойств металла шва и ЗТВ.

На основании изучения всех факторов, влияющих на механические свойства металла шва, разработаны приближенные способы оценки ожидаемых механических свойств, многократная проверка которых показала, что расчетные характеристики металла шва отличаются от экспериментальных на ±10 ... 15 %.

При сварке низкоуглеродистых сталей обычными методами химический состав металла шва, характеризуемый эквивалентным содержанием углерода Сэш, незначительно отличается от химического состава основного металла, характеризуемого также эквивалентным содержанием углерода Сэо. Для этих сталей Сэ.о = 0,21 ... 0,35 % и Сэш = 0,20 ... 0,30 %. Механические свойства металла шва зависят в основном от скорости его охлаждения и пластических деформаций растяжения, возникающих в металле шва при его остывании.

РАСЧЕТНАЯ ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ 245

Существенное влияние скорости охлаждения металла шва на его механические свойства связано с известными в металловедении особенностями распада переохлажденного аустенита, с образованием вместо равновесного перлита (содержащего 0,83 % С) псевдоэвтектоида, имеющего неравновесный состав и более мелкую структуру. Кроме того, наряду с уменьшением количества углерода в псевдоэвтектоиде феррит обогащается углеродом, становится также неравновесным и изменяет свои свойства. Измельчаются зерна псевдоэвтектоида и феррита.

Таким образом, с увеличением скорости охлаждения металла шва вместо сравнительно мягких равновесных структур ферритно-перлитной стали происходит образование неравновесных, мелкодисперсных структур сорбита, троостита и бейнита, что приводит к заметному повышению прочности и уменьшению пластичности металла шва. Аналогичное явление происходит в сталях, которые с целью повышения их прочности подвергаются процессу так называемого термического упрочнения.

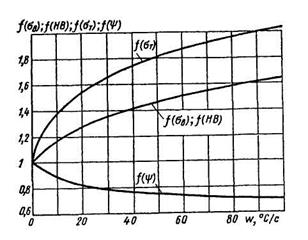

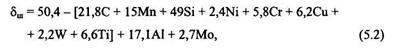

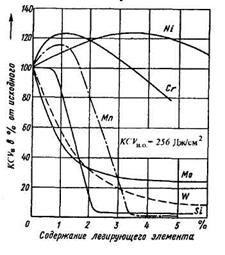

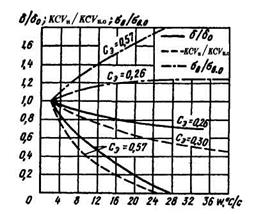

Используя график, приведенный на рис. 5.1, на котором показано изменение безразмерных коэффициентов, влияющих на характеристики металла шва ƒ(НВ),ƒ(σв),ƒ(σт) и ƒ(ψ) в зависимости от скорости остывания шва можно рассчитать ожидаемые характеристики металла шва. Зная механические свойства основного металла и режим сварки, рассчитыва-

Рис. 5.1. Изменение относительных характеристик механических свойств металла шва в зависимости от скорости его охлаждения

246 ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

ют скорость охлаждения wохл; по графику определяют соответствующие безразмерные коэффициенты и затем ожидаемые механические свойства металла шва по формулам:

где ав ш, отш, ч/ш, НВШ - соответственно предел прочности, предел текучести, относительное поперечное сужение и твердость металла шва; Оно, сгто, ц/0, НВО - соответствующие характеристики основного свариваемого металла.

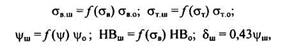

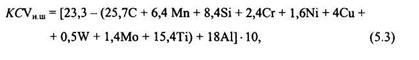

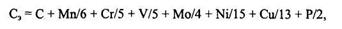

Для легированных сталей необходимо учитывать более точно химический состав металла шва (рис. 5.2). При изучении комплексного легирования металла шва с пределом легирования:

установлено, что для данного диапазона легирования изменение механических свойств металла шва пропорционально концентрации легирующих элементов и что при комплексном их легировании действие всех элементов подчиняется закону аддитивности.

Экспериментальное определение механических характеристик металла швов позволило установить коэффициенты влияния каждого элемента и составить эмпирические уравнения для расчета ожидаемых механических характеристик металла сварных низколегированных швов в следующем виде:

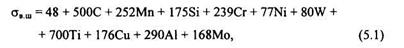

для предела прочности шва, МПа

для относительного удлинения шва, %

для ударной вязкости шва при T=20 °C, Дж/см2

РАСЧЕТНАЯ ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ

Содержание легирующего элемента ° Содержание легирующего элемента'

Рис. 5.2. Влияние

легирующих элементов

на свойства стали

для предела текучести шва

для относительного поперечного сужения

В приведенных формулах значение каждого компонента принято в процентах. Формулы справедливы при условии, что концентрация от-

248 ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

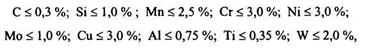

дельных элементов находится в указанных выше пределах, суммарное содержание всех легирующих элементов не превышает 5 % и скорость охлаждения металла шва не превышает 2 °С/с (т.е. отсутствует эффект закалки). При больших скоростях охлаждения необходимо учитывать эффект закалки, используя данные рис. 5.3, на котором эффект закалки в зависимости от скорости охлаждения приведен для двух эквивалентных содержаний углерода Сэ = 0,26 и Сэ = 0,57. Для промежуточных значений Сэ рекомендуется пользоваться интерполяцией и определять w0XJ1. Эквивалентное содержание углерода в шве подсчитывают по формуле

где С, Мn, Сг, V, Мо и т.д. - процентное содержание легирующих элементов в металле шва. Медь и фосфор учитывают только в том случае, если концентрация меди больше 0,5 %, а фосфора больше 0,05 %. Для определения химического состава металла шва можно воспользоваться правилом смешения.

Площадь наплавки можно рассчитать по формуле

Рис. 5.3. Коэффициенты, учитывающие влияние

скорости остывания низколегированного металла шва

на его механические свойства

КОНТРОЛЬНЫЕ ВОПРОСЫ

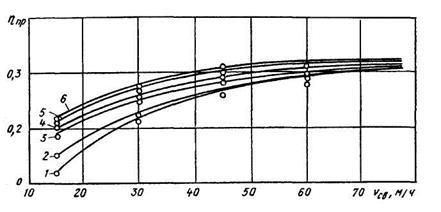

Рис. 5.4. Зависимость полного теплового кпд от скорости сварки и плотности тока в электроде (механизированная сварка под флюсом):

1 - 25 А/мм2; 2-30 А/мм2; 3-40 А/мм2; 4-80 А/мм2; 5- 160 А/мм2; б - 250 А/мм2

Полный тепловой кпд ηпр зависит главным образом от скорости сварки и плотности тока в электроде (рис. 5.4).

Все полученные расчетные данные следует уточнять при сварке опытных образцов.

Контрольные вопросы

1. От чего зависит выбор способа сварки и сварочных материалов?

2. Влияние параметров режима на свойства сварных соединений.

3. Приемы выбора параметров режима сварки покрытыми электродами, в защитных газах, под флюсом.

4. Факторы учитываемые при оценке ожидаемых свойств металла шва.

Г л а в а 6

Похожие статьи:

poznayka.org

Основные параметры ручной дуговой сварки - Сварочные работы дома - Каталог статей

Статья "Выбор режима ручной дуговой сварки " является продолжением статьи "Технология ручной дуговой сварки Ч.1 Подготовка металла под сварку ". Режимами сварки называют совокупность показателей, влияющих на процесс и условия сварки. Правильно подобранные режимы улучшают качество сварного соединения и позволяют свести к минимуму затраты на материалы, энергию и снизить трудоёмкость.

Основные и дополнительные параметры режима сварки

Основными параметрами режима ручной дуговой сварки являются диаметр электрода, сила сварочного тока, а также его род и полярность, напряжение электрической дуги и скорость сварки.

К дополнительным параметрам относят такие показатели, как величина вылета электрода, состав и толщина защитного покрытия на нём, положение электрода и пространственное расположение сварного соединения .

Выбор диаметра электрода при ручной дуговой сварке

Главным критерием при выборе диаметра электрода является толщина свариваемых кромок. Также при выборе диаметра учитывают вид сварного соединения и форму свариваемых кромок. Диаметры электрода, в зависимости от толщины свариваемых деталей, представлены в таблице:

4.Ручная дуговая сварка. Параметры режима. Область применения.

Параметры режима.

Режимы ручной дуговой сварки составляют совокупность контролируемых параметров, которые определяют условия последующего сварочного процесса.

положение изделия;

форма подготовленных кромок;

качество зачистки подготовленных кромок.

Расчет режимов ручной дуговой сварки производится вычислением отношения диаметра электрода к толщине свариваемых деталей.

Область применения.

Ручная дуговая сварка применяется в бытовых условиях, в строительстве, а также для сварки трубопроводов.

5. Автоматическая сварка под слоем флюса. Параметры режима сварки и их влияние на параметры проплавления металла.

Автоматическая и полуавтоматическая сварка под флюсом — один из основных способов выполнения сварочных работ в промышленности и строительстве. Обладая рядом важных преимуществ, она существенно изменила технологию изготовления сварных изделий, таких, как стальные конструкции, трубы большого диаметра, котлы, корпуса судов. Вследствие изменения технологии изготовления произошли изменения и самих сварных конструкций: широко применяются сварно-литые и сварно-кованые изделия, дающие огромную экономию металла и труда.

Режимы ручной дуговой сварки

Режимы дуговой сварки представляют собой совокупность контролируемых параметров, определяющих условия сварочного процесса. Правильно выбранные и поддерживаемые на протяжении всего процесса сварки параметры являются залогом качественного сварного соединения. Условно параметры можно разделить на основные и дополнительные.

Основные параметры режима дуговой сварки. диаметр электрода, величина, род и полярность тока, напряжение на дуге, скорость сварки, число проходов.

Дополнительные параметры: величина вылета электрода, состав и толщина покрытия электрода, положение электрода, положение изделия при сварке, форма подготовленных кромок и качество их зачистки.

Выбор диаметра электрода

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, катета шва, а также вида соединения и формы кромок, подготовленных под сварку. Для того чтобы правильно выбрать диаметр электрода, можно воспользоваться таблицей 1.

Таблица 1. Примерное соотношение диаметра электрода и толщины свариваемых деталей

Толщина свариваемых деталей, мм

ОРИЕНТИРОВОЧНЫЙ РАСЧЕТ СВАРОЧНОГО ТОКА

При увеличении диаметра электрода и неизменном сварочном токе плотность тока уменьшается, что приводит к блужданию дуги, увеличению ширины шва и уменьшению глубины провара. Чем больше диаметр электрода, тем меньше допускаемая плотность тока, так как ухудшаются условия охлаждения

Допускаемая плотность тока в зависимости от покрытия электрода

РОД И ПОЛЯРНОСТЬ ТОКА

Сварка с глубоким проплавлением основного металла

Сварка низко- и среднеуглеродистых и низколегированных сталей толщиной 5 мм и более электродами с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др

Основные параметры режимов ручной дуговой сварки

Ручная дуговая сварка представляет собой сложный процесс, где важно учитывать много факторов, чтобы работа в итоге получилась на высоком уровне. Определенный набор параметров сварки принято называть режимом. В каждом случае он подбирается индивидуально. Рассмотрим главные параметры подробно.

Схема ручной дуговой сварки.

Диаметр электрода

Первым параметром режима принято считать диаметр используемого электрода. Как правило, он напрямую связан с силой тока. Сила тока всегда должна соответствовать выбранному диаметру электрода, что является залогом качественного шва.

Важно помнить, что чем больше будет выбранный размер электрода, тем меньшей будет глубина шва. Значит, и качество его будет несколько хуже. Но если посмотреть на это с другой стороны, то увеличивается ширина шва. А в некоторых случаях она более важна, чем его глубина.

Если вы производите вертикальную сварку, то старайтесь подбирать электрод размером около 4 мм. Сила тока при этом выбирается в зависимости от указаний в инструкции к сварочному аппарату. Но чем горизонтальнее будет производиться вся работа, тем меньшей должна быть сила тока при таком же размере электрода.

Скорость процесса сварки

Влияние длины дуги на качество сварного шва: короткая, длинная и нормальная дуга.

Второй параметр & скорость самого процесса. Главное здесь & обеспечить превышение примерно в 1,5 раза ширины сварочного шва по сравнению с выбранным диаметром электрода. При этом на металле, где производится сваривание, не должно быть ни подрезов, ни наплывов.

Очень важно здесь выбрать оптимальную скорость. В большинстве случае она подбирается уже в процессе работы. Поэтому следует четко знать, какие признаки являются результатом слишком быстрой сварки, а какие & чересчур медленной. Тогда вы сможете вовремя ускориться или замедлиться.

При высокой скорости сварки образуются непроваренные пустоты на швах, которые после полного охлаждения могут дать серьезные трещины. Если же процесс происходит медленно, то расплавленный металл растекается. Это очень портит качество. Через некоторое время после охлаждения также могут появиться непроваренные места и трещины.

Можно подбирать скорость и по размеру сварочной ванны. Здесь все будет намного проще. Вам достаточно лишь заполнить ванну четко до самых краев, в итоге не будет ни избытка, ни недостатка жидкости. Обычно все ванны имеют стандартные размеры.

Длина дуги и полярность тока

Таблица режимов дуговой сварки.

Третий параметр работы & это длина сварочной дуги. От нее будет зависеть и напряжение, которое, в свою очередь, будет определять качество получающегося шва. Обычно для расчета длины дуги используются специальные таблицы, которые можно найти как в специализированной литературе, так и на тематических сайтах. Там она определяется в зависимости от размера применяемого электрода.

Последним параметром является полярность тока. Она может быть прямой и обратной. Вид полярности в данном случае устанавливается исключительно из толщины свариваемого материала и его конкретного вида. Следовательно, полярность лучше всего посмотреть в специализированной таблице.

Основные параметры ручной дуговой сварки, их выбор

Под режимом сварки понимают совокупность контролируемых параметров, при которой обеспечивается устойчивое горение дуги и получение швов заданных размеров, формы и свойств. Параметры режима подразделяют на основные и дополнительные. К основным параметрам относят диаметр электрода, силу сварочного тока, его род и полярность, напряжение дуги; к дополнительным — состав и толщину покрытий, положение шва в пространстве, число проходов.

Диаметр электродов выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода d при сварке шва в нижнем положении приведено далее:

S, мм 1. 2 3. 5 4. 10 12. 24 30. 60

d, мм 2. 3 3. 4 4. 5 5. 6 6 и более

Вертикальные, горизонтальные и потолочные швы независимо от толщины свариваемого металла выполняют электродами небольшого диаметра , так как при этом меньше стекание жидкого металла и шлака из сварочной ванны. При сварке многослойных швов для лучшего провара корня шва первый шов сваривают электродом диаметром 3. 4 мм, а последующие — электродами большего диаметра.

Силу сварочного тока обычно устанавливают в зависимости от выбранного диаметра электрода. При сварке швов в нижнем положении силу тока подсчитывают, пользуясь эмпирическими формулами

где К — коэффициент, зависящий от диаметра электрода; d3 — диаметр электрода, мм.

Рассмотрим значенияК с учетом d3 :

d3 , мм 2 3 4 5 6

К 25. 30 0. 45 35. 50 40. 45 45. 60

При сварке на вертикальной плоскости силу тока уменьшают на 10. 15 %, а в потолочном положении — на 15. 20 % по сравнению со значением, выбранным для нижнего положения.

Род тока и полярность устанавливают в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого, обратную полярность применяют при сварке тонких деталей для предотвращения прожога и при сварке электродами с основным покрытием.

Напряжение дуги при ручной дуговой сварке изменяется от 20 до 36 В и при расчетах режима не регламентируется.

Ручную сварку можно проводить во всех пространственных положениях шва, однако предпочтительнее сварка в нижнем положении как более удобная и обеспечивающая лучшие условия для достижения высокого качества сварного шва.

Режим дуговой сварки

Под режимом сварки понимается совокупность ряда факторов сварочного процесса, обеспечивающих устойчивое горение дуги и получение сварных швов заданных размеров, формы и качества. При ручной дуговой сварке покрытыми электродами различают основные и дополнительные параметры режима сварки. К основным параметрам относят:

скорость сварки;

положение шва в пространстве;

вылет электрода;

предварительный подогрев и последующую термическую обработку;

колебательные движения концом электрода

Источники: taina-svarki.ru, www.studfiles.ru, build.novosibdom.ru, weldering.com, moyasvarka.ru, studopedia.org, www.techno-sv.ru

sovet.clan.su

.jpg)