2 Классификация основных способов сварки. Определение сварки

2 Классификация основных способов сварки

Огромное количество существующих способов сварки можно упрощенно классифицировать следующим образом:

СВАРКА

ПЛАВЛЕНИЕМ ДАВЛЕНИЕМ

Сварка плавлением

ЛАЗЕРНАЯ ЭЛУ ГАЗОВАЯ ЭЛЕКТРО- ИМПУЛЬСНО-

ШЛАКОВАЯ ДУГОВАЯ

ПЛАЗМЕННАЯ ЭЛЕКТРОДУГОВАЯ

ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

В ЗАЩИТНЫХ ГАЗАХ

РУЧНАЯ АВТОМАТИЧЕСКАЯ МЕХАНИЗИРОВАННАЯ

РУЧНАЯ МЕХАНИЗИРОВАННАЯ АВТОМАТИЧЕСКАЯ

ЭЛЕКТРОДОМ

.

ПОД ФЛЮСОМ ОТКРЫТОЙ В ЗАЩИТНЫХ ПОД ФЛЮСОМ В ЗАЩИТНЫХ

ДУГОЙ ГАЗАХ ГАЗАХ

ПЛАВЛЕННЫМ В АРГОНЕ, В АЗОТЕ В УГЛЕКИСЛОМ

ГЕЛИИИ ГАЗЕ

КЕРАМИЧЕСКИМ

ПОРОШКОВОЙ ГОЛОЙ ЛЕГИРОВАН- ПЛАВЛЕННЫМ

ПРОВОЛОКОЙ НОЙ ПРОВОЛОКОЙ

КЕРАМИЧЕСКИМ

В АРГОНЕ, В УГЛЕКИСЛОМ ГАЗЕ

ГЕЛИИ

СВАРКА ДАВЛЕНИЕМ

КОНТАКТНАЯ УЛЬТРАЗВУКОВАЯ ТРЕНИЕМ ХОЛОДНАЯ

ДИФФУЗИОННАЯ ВЗРЫВОМ

ТОЧЕЧНАЯ ШОВНАЯ СТЫКОВАЯ РЕЛЬЕФНАЯ КОНДЕНСАТОРНАЯ

ОДНОТОЧЕЧНАЯ МНОГОТОЧЕЧНАЯ ОПЛАВЛЕНИЕМ СОПРОТИВЛЕНИЕМ

Определение метода сварки по ГОСТ 2601-84.

Сварка – процесс получения неразъемных соединений посредством установления меж

межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании.

При сварке плавлением расплавленный вследствие местного нагрева металл обеспечивает соприкосновение и прилипание (адгезию) его молекул и поверхностных слоев твердого тела. При затвердевании расплавленного металла слабые адгезионные связи заменяются прочными химическими. Вводимая при сварке плавлением тепловая энергия должна обеспечивать расплавление основного металла и присадочного материала, оплавление стыков, нагрев кромок. При этом происходит усиленная диффузия компанентов в жидком и твердом состоянии и их взаимное растворение. Сварка плавлением происходит без приложения давления путем спонтанного слияния объемов жидкого металла и достаточно быстро. Быстрота процесса в случае сварки однородных металлов не опасна, зато при сварке разнородных металлов с ограниченной взаимной растворимостью и разными объемными расширениями бывает трудно и даже невозможно получить качественное, надежное соединение.

По виду электрода сварка плавлением делится на сварку плавящимся электродом, который в жидком виде заполняет разделку, и сварку неплавящимся электродом, где разделку заполняет жидкая присадка (проволока, вводимая в сварочную ванну и электрически не связанная с дугой). В соединениях без присадки сварной шов получается за счет расплавления кромок основного металла.

Международные термины для обозначения основных методов сварки: TIG – неплавящимся электродом в инертных газах, MIG – плавящимся электродом в инертных газах, MAG – плавящимся электродом в активных газах, ММА. – ручная дуговая сварка.

По степени механизации - сварка может быть ручной, механизированной (в некоторых учебниках - полуавтоматической), автоматической. При автоматической – электрод (проволока) автоматически подается в зону сварки, а сварочная головка автоматически перемещается вдоль разделки (или при сварке кольцевых швов изделие вращается на манипуляторе).

При механизированной – горелку с автоматически подаваемой проволокой сварщик перемещает вручную.

При ручной – перемещения и проволоки, и горелки (электрододержателя) – ручное.

По способу защиты сварочной ванны от окисления сварка бывает ручным покрытым электродом, в среде защитных газов (в углекислом или аргоне), под слоем флюса (керамическим или плавленым), открытой дугой (например, порошковой проволокой, где флюс помещается внутри трубочки из присадочного материала, или голой легированной проволокой, где кремний и марганец из сварочной проволоки раскисляют окисленную сварочную ванну). Следует особо выделить сварку в вакууме, где окисление практически отсутствует, например, электронно-лучевая сварка (ЭЛС), в процессе которой тепло, выделяющееся при соударении ускоренных электронов со свариваемым металлом, используется для получения сварного соединения.

По времени горения дуги бывает сварка непрерывной дугой и импульсная сварка.

Импульсная сварка отличается тем, что сварочный ток протекает кратковременными импульсами. При этом между вольфрамовым электродом и изделием постоянно горит маломощная «дежурная дуга», ток которой не превышает 10…20% от тока импульса, он поддерживает дуговой промежуток в ионизированном состоянии, облегчая зажигание дуги. Импульсная сварка, кроме экономии электроэнергии, дает меньшую зону термического влияния и, соответственно, меньшее коробление изделия, поэтому рекомендуется для сварки тонкостенных конструкций.

При сварке давлением (в твердом состоянии) сближение атомов и очистка (активация) поверхностей достигается в результате совместной упругопластической деформации соединяемых материалов в контакте, часто с дополнительным нагревом. При сварке давлением происходит два процесса: схватывание – объединение кристаллических решеток (бездиффузионный процесс) и спекание – диффузия поверхностных слоев соединяемых элементов, причем, схватывание – первичный процесс, а диффузия и рекристаллизация (если они вообще происходят), вторичные. Исключение составляет диффузионная сварка, основанная на процессе спекания.

Следует отметить, что сложившийся с годами термин «сварка давлением» не совсем точен, так как давление в этом процессе – не единственное внешнее воздействие. Однако он общеупотребителен. Давление необходимо всегда, когда при сварке отсутствует ванна расплавленного металла, и сближение атомов достигается вследствие упругопластической деформации, а после нее в некоторых видах сварки дается импульс тока.

Контактная сварка – вид сварки давлением, при котором сварное соединение происходит в контакте между двумя деталями с приложением давления. Сварка в отдельных точках внахлестку – точечная.

Если точки перекрывают друг друга, образуя, сплошной шов, - шовная сварка.

Сварка в местах предварительно выполненных выступах (рельефах) – рельефная.

Сварка встык по торцам 2-х деталей (чаще всего прутков) – стыковая.

Если точечная сварка происходит одновременно в нескольких точках - сварка называется многоточечной.

Процесс контактной стыковой сварки сопротивлением происходит без расплавления кромок: точно обработанные кромки свариваются в размягченном состоянии под действием усилия и сварочного тока. Этот способ не получил большого распространения. При сварке оплавлением создается ряд коротких замыканий для разогрева кромок, затем происходит оплавление, сжатие и осадка, расплавленный металл выдавливается вместе со шлаком, образуется прочное соединение.

Ультразвуковая сварка применяется для сварки тонколистовых вязких металлов. Под действием ультразвуковых колебаний в стыке деталей возникают силы трения, повышающие температуру. Механическое усилие, прилагаемое к деталям, увеличивает силы сцепления, образуя сварное соединение, прочность которого выше, чем при контактной сварке.

При сварке трением два стержня в стыке нагреваются до сварочных температур в результате трения (один стержень устанавливается неподвижно, второй – вращается с заданной скоростью). Способ достаточно простой и не требует много энергии.

Холодной сваркой свариваются высокопластичные металлы, часто разнородные, которые не свариваются другими методами (например, медь + алюминий). Происходит без нагрева деталей, только за счет совместной пластической деформации, создаваемой гидравлическими или механическими прессами.

Диффузионная сварка происходит в твердом состоянии благодаря диффузии материалов в течение определенного времени под давлением и воздействием теплоты. Свариваются материалы с сильно отличающимися температурами плавления (например, медь + ковар, алюминий + медь).

Сварка взрывом происходит в твердом состоянии, энергия для получения сблихения тел и сварки в данном случае выделяется в результате взрыва.

Конденсаторная сварка (сварка аккумулированной энергией) - процесс, при котором неразъемное соединение осуществляется под давлением за счет тепла от прохождения сварочного тока, возникающего от заранее накопленной энергии в конденсаторе.

studfiles.net

Термины и определения сварки

Аттестованная технология сварки — конкретная технология сварки, которая прошла приемку в данной производственной организации в соответствии с требованиями операционно-технологической карты и технологической инструкции по сварке, что подтверждается актом аттестации.

Аттестованный сварщик — квалифицированный рабочий, аттестованный в установленном порядке и имеющий первый уровень профессиональной подготовки в соответствии с действующими правилами аттестации.

Автоматическая сварка — сварочный процесс, при котором подача сварочной проволоки и перемещение сварочной головки осуществляются автоматически, а оператор устанавливает, наблюдает и корректирует параметры сварки.

Воротник — усиливающая накладка, привариваемая в процессе выполнения прямой врезки.

Горячий проход — слой шва, выполняемый по не успевшему остыть ниже регламентированной температуры металлу корневого слоя шва, как правило, способом "на спуск".

Захлест — соединение двух участков трубопроводов в месте технологического разрыва.

Зона термического влияния — участок сварного соединения,непосредственно примыкающий к шву по границе сплавления и не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке.

Катушка трубы — отрезок трубы, подготавливаемый для вварки в нефтепровод и имеющий торцы, обработанные механическим способом или путем газовой резки с последующей зачисткой.

Металл шва — сплав, образованный расплавленным основными наплавленным металлом.

Наплавленный металл — переплавленный без участия основного металла присадочный металл.

Прямая врезка — специальное сварное соединение, выполняемое в процессе строительства или ремонта нефтепровода и непосредственно соединяющее основную трубу и ответвление.

Полуавтоматическая сварка — сварочный процесс, при котором подача присадочной проволоки осуществляется автоматически,а перемещение сварочной горелки по периметру стыка осуществляется вручную.

Ремонт сварного шва — процесс устранения в готовом сварном стыке дефектов, обнаруженных неразрушающими методами контроля после завершения сварки и контроля и признанных контролером исправимыми. Исправления, производимые электросварщиком непосредственно в процессе выполнения сварного шва, в понятие "ремонт сварного шва" не входят.

Стык — неразъемное сварное соединение труб, трубы и соединительной детали или трубы и запорной арматуры.

приемочный стык — сварное соединение, выполняемое при аттестации технологии сварки;

допускной стык — стык, выполняемый при допускных испытаниях сварщиков;

контрольный стык — стык, вырезанный из сваренной нитки трубопровода, для проведения испытаний в объеме, предусмотренном действующими нормами.

гарантийный стык — стык, соединяющий участки трубопровода,подвергнутые испытательному давлению. Гарантийный стык не подвергается испытательному давлению и требует большего(в сравнении с захлестом) объема неразрушающего контроля, например,дублирования радиографического контроля ультразвуковым контролем.

Сертификат — документ о качестве конкретных партий труб,деталей трубопроводов и сварочных материалов, удостоверяющий соответствие их качества требованиям технических условий на поставку, а также специальным требованиям, сформулированным при заключении контракта на поставку.

Технологическая инструкция по сварке — документ, содержащий комплекс конкретных операций, марок сварочных материалов,оборудования для сборки и сварки стыков, позволяющий изготовить сварное соединение в соответствии с требованиями нормативной документации и настоящей Инструкции.

Технологическая карта — документ, составленный в лаконичной,простой для пользователя табулированной форме на основе конкретной технологической инструкции по сварке для данного объекта.

Технические условия — основной документ на поставку труб,деталей трубопроводов, арматуры, сварочных материалов, разработанный и согласованный в установленном порядке.

www.autowelding.ru

Определение режима сварки.

Определяют значение сварочного тока

Вычисляют скорость сварки

Диаметр электрода выбирают по значению сварочного тока:

| Диаметр проволоки, мм | Плотность тока, А/мм2 | Сварочный ток, А |

| 1,2 | 100-200 | 110-220 |

| 1,6 | 75-180 | 150-360 |

| 2,0 | 65-160 | 200-500 |

| 3,0 | 45-90 | 300-600 |

| 4,0 | 35-60 | 400-800 |

| 5,0 | 30-50 | 600-1000 |

| 6,0 | 25-45 | 800-1200 |

Необходимо учитывать, что при полуавтоматической сварке наибольший диаметр 2 мм; при автоматической же сварке целесообразно применять проволоку диаметром более 2 мм.

8. Технология приварки шпилек и сварки эл.заклепками.

Для приварки шпилек необходимо иметь специальную установку и флюсовые шайбы. Флюсовые шайбы обычно приготовляют из мелко размолотого флюса (90%) и жидкого стекла (10% по массе). Шайбы формуют, подвергают воздушной сушке (10—12 ч) и прокалке в печи при температуре 350—400°С (30 мин). Внутренний диаметр шайб на 1 мм больше диаметра шпильки; наружный диаметр —15—20 мм; высота — 6—10 мм.

Флюсовые шайбы при их расплавлении создают шлаковую защиту сварочной ванны от воздуха, легируют металл ванны и обеспечивают правильное формирование шва. До сварки места приварки шпилек защищают механическим способом; у шпилек диаметром более 8 мм привариваемые концы затачивают на конус высотой 2 мм с углом 90°.

Рекомендуемые режимы приварки шпилек

| Диаметр шпильки, мм | Сварочный ток, А | Время сварки, сек. |

| 0,25 | ||

| 0,35 | ||

| 0,65 | ||

| 0,8 | ||

| 1,3 |

Сварку шпилек на вертикальной плоскости и в потолочном положении производят в постоянном токе со снижением сварочного тока на 25—30%.

Электрозаклепочные швы применяются для присоединения набора к тонким листам при изготовлении легких выгородок, платформ и палуб легких судов, судовой мебели и т. п. Сварку выполняют под флюсом на обычных полуавтоматах либо с помощью специальной установки с применением флюсовых шайб.

При сварке полуавтоматами листы толщиной до 3 мм приваривают путем их проплавления (электродная проволока диаметром. 1,6 мм, сварочный ток I = (140-150)d, где d — толщина более тонкого листа, мм; время сварки 0,5—1,5 с).

Сварку электрозаклепок специальным пистолетом на сталях толщиной до 3 мм с применением флюсовых шайб выполняют электродным прутком dЭЛ = 3 мм на токе I=150-170 А.

9. ТЕХНОЛОГИЯ СВАРКИ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКОЙ И ПРОВОЛОКОЙ СПЛОШНОГО СЕЧЕНИЯ

При сварке на стапеле и на открытых площадках замена ручной сварки в вертикальном и потолочном положении механизированной сваркой в СО2 осложнена сквозняками и ветром, которые нарушают газовую защиту металла и вызывают появление в шве различных дефектов. Предложены два варианта механизированной сварки без газовой защиты для этих условий: сварка порошковой проволокой, сварка проволокой сплошного сечения. Для сварки применяется специализированное оборудование — автомат АДГ-503 и полуавтомат А-1197, а также полуавтоматы, предназначенные для сварки в защитных газах.

Сварку порошковой проволокой (марки ПП-АН1, ПП-АНЗ) производят постоянным током на обратной полярности с использованием источника с жесткой характеристикой.

Механические свойства металла шва при этом способе сварки (в среднем): предел прочности sв=500-580 Н/м2; относительное удлинение s5 =18-26%; ударная вязкость aН=80-120 Дж/см2; угол загиба j= 120-180°.

Так как коэффициент наплавки при этом способе достигает 13—20 г/(А*ч), сварка характеризуется высокой производительностью.

Сварку проволоками сплошного сечения (марки Св-15ГСТЮЦА, Св-20ГСТЮА) выполняют с применением источников постоянного тока с падающей характеристикой.

Коэффициент наплавки — до 11,7 г/(А-ч).

Механические свойства металла шва характеризуются следующими средними значениями: sв=525 Н/мм2, s0,2=325 Н/мм2,d5=17%, aН=65Дж/см2

11. Электрическая дуга: температурные условия возбуждения сварочной дуги, ее электрические и магнитные свойства.

Температурные условия в дуге. У мощных (многоамперных) сварочных дуг температура анодного и катодного пятен близка к температуре плавления (если электроды неплавящиеся).

Температура плазмы зависит от плотности тока в ней и от содержания в ней элементов, повышающих или понижающих электрическую проводимость плазмы. Введение в плазму элементов с низким потенциалом ионизации облегчает ионизацию, обеспечивает высокую проводимость плазмы при низких температурах и при неизменном токе приводит к уменьшению температуры плазмы. Введение в плазму элементов с большим сродством к электрону затрудняет ее ионизацию и сопровождается повышением температуры плазмы. Температура плазмы возрастает с увеличением плотности тока в столбе дуги.

Экспериментальные данные показывают, что температура плазмы у дуг с плавящимся электродом находится в пределах 6000—8000° С. У дуг с неплавящимся вольфрамовым катодом температура достигает 10000—15000° С. Температура плазмы сжатой дуги может достигать 20000—30000° С.

Возбуждение сварочной дуги. Процесс осуществляется контактным и неконтактным способами. Контактный способ состоит в замыкании электрода о деталь. При отрыве электрода поверхность катода оказывается нагретой до температуры кипения металла, а межэлектродный промежуток заполненным парами металла. В этих условиях уже при приложений напряжения 60—80 В наступает пробой межэлектродного промежутка (мощная электронная эмиссия с катода) и ионизация газа.

Неконтактный способ предусматривает возбуждение дуги без касания электрода о деталь путем электрического пробоя воздушного промежутка. Пробой осуществляется приложением к электродам напряжения 2000—3000 В (при зазоре между ними 2—3 мм). Для неконтактного возбуждения дуги служит специальный прибор — осциллятор, создающий переменное напряжение с частотой 100—300 кГц. Повышенная частота переменного напряжения необходима для того, чтобы напряжение было неопасно для человека.

Электрические свойства дуги. Режим горения дуги определяют две величины: напряжение и ток. Напряжение на дуге складывается из катодного напряжения Uk, анодного Uа и напряжения на столбе дуги Uст.

Между током и напряжением сварочной дуги заданной (постоянной) длины существует связь, называемая вольт-амперной характеристикой

Для сварочных дуг характерен следующий диапазон напряжений и плотностей токов: ручная сварка—12—25 В, 5—

25 А/мм2; сварка под флюсом —25—45 В, 40—125 А/мм2; сварка в защитных газах — 25—35 В, 100—350 А/мм2.

Дуга переменного тока отличается от дуги постоянного тока периодическими изменениями напряжения и тока. В каждый полупериод при снижении напряжения ниже напряжения горения дуги, определяемого статической характеристикой, дуга гаснет. Несмотря на кратковременность прекращения горения, плазма успевает остыть на несколько тысяч градусов, соответственно уменьшается и ее проводимость. Поэтому в каждый последующий полупериод дуга возбуждается при более высоком напряжении (так называемом напряжении зажигания дуги), чем напряжение горения. В результате возникают перерывы в горении дуги продолжительностью tП, в течение которых возможен ее обрыв.

Магнитные свойства дуги. Столб дуги — это гибкий проводник тока. Его положение легко изменяется внешним магнитным полем. Собственное электромагнитное поле, образующееся вокруг столба дуги, без влияния извне осесимметрично и не искажает столба. Однако поле искажается вблизи несимметрично расположенных масс ферромагнитных тел, при этом столб дуги отклоняется в сторону расположения большей массы, в частности, в сторону уже выполненного шва. Дуга всегда отклоняется в сторону, противоположную точке подведения тока к изделию. Рассмотренное явление называется магнитным дутьем. При приближении дуги к кромкам листа и при наличии в свариваемых листах остаточного магнетизма магнитное дутье может быть столь сильным, что сварка становится невозможной. Чтобы осуществить доброкачественную сварку в таких случаях, прибегают к искусственному уравновешиванию масс ферромагнитных материалов, ослаблению и уравновешиванию потока остаточного магнетизма путем установки на изделии постоянных магнитов; при ручной сварке прибегают к выполнению шва обратноступенчатым способом.

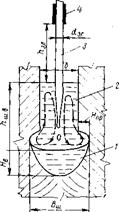

13 ЭЛЕКТРОШЛАКОВЫЙ ПРОЦЕСС

Источником теплоты при электрошлаковой и ванно-шлаковой сварке служит электрошлаковый процесс — преобразование электрической энергии в теплоту при прохождении тока через слой расплавленного шлака (электролита) (рис.) Шлак, имеющий температуру 1900—2000°С, плавит электрод и кромки листов; своеобразная форма их оплавления обусловлена потоками в ванне шлака (пунктирная линия со стрелками на рис.).

Для образования шлака используются специальные флюсы; пригодны также многие флюсы для дуговой сварки. Процесс обычно начинают с возбуждения дуги. При образовании достаточного объема жидкого шлака процесс становится бездуговым — электрошлаковым. Необходимый объем шлака обеспечивается при толщине листов более 12—16 мм и глубине шлаковой ванны hш. в более 20 мм.

Для электрошлакового процесса выполняется связь между током, напряжением и скоростью плавления электрода. Как и дуговой, электрошлаковый процесс обладает способностью к саморегулированию; он устойчив при любом роде тока, при постоянной подаче проволоки и источнике с жесткой характеристикой.

Рис. Схема электрошлакового процесса.

1 — металлическая ванна; 2 — шлаковая ванна: 3 — электрод плавящийся; 4 — токоподвод. Стрелками показаны потоки шлака.

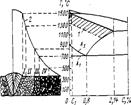

15 ИЗМЕНЕНИЯ СТРУКТУРЫ ОСНОВНОГО МЕТАЛЛА В ЗОНЕ ТЕРМИЧЕСКОГО ВЛИЯНИЯ.

Характер изменений структуры основного металла в ЗТВ, обусловленных его нагревом и охлаждением при сварке, выясняется при сопоставлении линии максимальных температур нагрева основного металла в отдельных точках околошовной зоны с диаграммой состояния сплава. Так как на диаграммах состояния сплавов указываются структуры, образующиеся при очень медленном нагреве и охлаждении (равновесная структура), а при сварке нагрев и охлаждение протекают быстро (образуется неравновесная структура), выявляемая при этом картина является ориентировочной.

Рис. Строение основного металла в зоне термического влияния (ЗТВ)

1 — область температур, вызывающих перегрев стали; 2 — линия максимальной температуры нагрева ЗТВ.

Непосредственно ко шву примыкает участок I, металл которого нагревался от температуры начала интенсивного роста зерна аустенита (1100—1200° С) до температуры плавления.

Участок I именуют участком крупного зерна или перегрева.

На участке II металл нагревался выше температуры критической точки А3, но ниже температуры перегрева. Переход при нагревании критической точки А1 сопровождается образованием мелкого зерна аустенита.

На участке III (нагрев в интервале критических точек А1...А3) происходит неполная перекристаллизация: зерна феррита остаются в исходном состоянии, а зерна перлита измельчаются. Участок III — это переходная область к основному металлу.

Если сварке подвергается термоупрочненная сталь, то в околошовной зоне наблюдается участок отпуска IV (на котором металл нагревался ниже точки А1;) с пониженной твердостью и временным сопротивлением разрыву, т.е. зная диаграмму состояния мы можем проследить образование феррита и зерен аустенита, образование перлита и бейнита связано с диффузионным распадом аустенита.

Бейнитовое превращение протекает при низких температурах, когда диффузионное перераспределение углерода не успевает завершиться. Поэтому структура бейнита отличается сильно выраженной игольчатостью и большей твердостью по сравнению со структурой перлита.

Свойства мартенсита в большой степени зависят от содержания углерода в стали. При закалке сталей с С<0,26% образуется так называемый дислокационный игольчатый мартенсит, достаточно пластичный, с твердостью до 500 НV..

Корпусные стали делаются малоуглеродистыми, при их сварке скорости охлаждения не превышают 35° С/с, и это условие выполняется.

В ЗТВ стали 09Г2 толщиной 10 мм образуется структура, содержащая около 30% феррита и около 70% перлита, твердость около 180 НV. Такая структура пластична и обеспечивает сварному соединению хорошую работоспособность. У сталей с повышенным содержанием углерода образуется так называемый двойниковый мартенсит, обладающий повышенной твердостью (до 900 НV) и хрупкостью. Стали с повышенным содержанием углерода используются в судовом машиностроении. В сварных соединениях таких сталей мартенсит недопустим (опасность образования трещин). Поэтому технология сварки сталей с высоким содержанием углерода сложна: обычно требуется высокий подогрев при сварке (200—350° С), нередко и отпуск после сварки.

Ширина ЗТВ, нагреваемой от 721 до 1500° С (суммарная ширина участков I, II и III; DT=1500—721 = 779°С):

- при наплавке на массивное тело

- при сварке листа со сквозным проплавлением

При ручной и механизированной электродуговой сварке корпусных сталей суммарная ширина участков I, II и III в ЗТВ находится в пределах 1—5 мм и свойства металла в ЗТВ отрицательного влияния на работоспособность сварных соединений не оказывают. При электрошлаковой сварке листов толщиной более 30—40 мм погонные энергии во много раз превышают значения, характерные для дуговой сварки, ширина зоны соответственно возрастает, а рост зерна на участке I настолько значительный, что в ряде случаев сварные соединения подвергают отжигу для улучшения структуры ЗТВ (а также и шва).

18Свариваемость металлов

Чтобы облегчить выбор условий сварки введена оценка технологической свариваемости материалов, - это свойство металла или сочетание металлов образовывать при установленной технологии сварки соединения, отвечающая требованиям обусловленным спецификой конструкции при условии ее эксплуатации. Физическая свариваемость – это способность материалов давать неразъемные соединения с межатомной связью ( с помощью сварки и пайки ). С помощью сварки можно получить высококачественные соединения практически любых пар металлов и сплавов. хорошей свариваемостью обладают те материалы, для которых не требуется создании спец. оснащения и расхода дополнительных материальных и трудозатрат. Материалы, для сварки которых требуется спец оснащение, (сварка с подогревом, термическая обработка соединений и др.), считаются ограниченно сваривающимися. Существуют комплексы испытаний на свариваемость. В них определяется чувствительность основного металла и металла шва к термомеханическому воздействию при сварке ( склонность к росту зерна, закалке, образованию трещин ). Помимо испытания спец назначения производится комплексные (технологические ) пробы, имитирующие реальные условия сварки. Считается что если в металле шва таких пробах не возникают горячие и холодные трещины то они не возникнут и при сварке реальной конструкции.

19Сварочно-технологические характеристики электродов, флюсов, защитных газов и разновидностей сварки

выбор разновидностей сварки обуславливается особенностями сварных соединений и швов, их пространственном положении и техническими показателями, характерными для разновидностей сварки. выбор сварочных материалов производится исходя из требований ,предъявляемых к эксплутационным свойствам металла шва(прочность, коррозионная стойкость и др.),и с учетом их сварочно-технологических характеристик. В число этих характеристик входит:

1. Показатели стабильности процесса сварки и требования к источнику питания (степень разбрызгивания металла при сварке, эластичность дуги, требования к роду тока и к напряжению холостого хода источника ).

2. Показатели производительности накладки (коэффициент наплавки, производительность наплавки на номинальном для данных электродов токе qН=IНОМ *αн).

3. стоимость единицы массы сварочных материалов и наплавленного металла. 4.показатели технологической прочности наплавленного металла ( стойкость швов против образования пор, стойкость металла шва против образования горячих и холодных трещин ).

5. гигиенические характеристики процесса сварки ( кол-во и состав выделяемой пыли и газов при расплавлении единицы массы проволоки, электродов).

20 Классификация процессов сварки

1 группа включает в себя сварки ,которые производятся с местным расплавлением соединяемых деталей. Необходимое сближение частиц достигается в момент смачивания,т.е. при такой операции мгновенно. Кристаллизация расплавленного металла обеспечивает соединение деталей с помощью промежуточного элемента- литого металла шва. Разновидности сварки, составляющие эту группу, называются сваркой плавлением.

2 группа включает в себя разновидности сварки, в процессе которой физический контакт между соединяемыми поверхностями достигается с помощью припоя. В результате образуется литой соединительный шов. Разновидности сварки , характеризующиеся таким приемом, называются пайкой.

3 группа содержит в себе разновидности сварки , при котором сближение частиц на контактных поверхностях обеспечивается пластической деформацией выступов т.е. приложено внешнее давление. Разновидности сварки, характер-ся таким приемом, назыв-ся сваркой давления.

Классы и виды процессов сварки:

Для осуществления сварки 1ой и 2ой гр должна подведена энергия в форме теплоты при сварке плавлением. Для 3ей гр.- подведена энергия в форме работы механического сжатия.

В основу классификации сварки металлов положены физические, технические, технологические признаки. Физическим признакам служит форма используемой при сварке энергией. Выделяется 3 класса процессов сварки: термически, термомеханический, механически. Классификация по техническим признакам ( защита расплавленного металла от вредных примесей ). Классиф по технологическим признакам ( способы и приемы осуществления процесса источника теплоты и способы управления ).

22 Разновидности сварки плавлением и их характеристика.

Сварка плавлением осущ-ся путем нагрева металла до жидкого состояния в месте соединения деталей.источник энергии и способ ее преобразования в теплоту оказывают решающее влияние на размеры и форму шва, влияют на свойства сварных соединений. Сварку плавлением выполняют с применением защиты металла лт воздуха:физической и химической.

Сварка с использованием энергии химической реакции.1-термическая сварка.сварка основана на процессе металлотермии(восстановление металла из окисла с помощью другого, химически более активного, металла)применительно к сварке сталей в качестве термитов используют смесь порошков окислов железа (окалины) и алюминия. после поджигания смеси идет реакция

3Fe3O4+8AI2O3+9Fe. 1кг смеси выделяет около 3100 кДж теплоты. Под ее воздействием восстановленное железо нагревается до 2200-2400 град С. Поступая в зазор между заформованными в опоке деталями, перегретый металл частично оплавляет свариваемые кромки и, затвердевая, образует шов. 2- газовая сварка . сварка осущ-ся пламенем сжигаемых с помощью спец горелки горючих газов. Пламя не только плавит металл, но и защищает его от воздуха. В качестве горючего газа в основном применяют ацетилен. Окислителем служит чистый кислород. Ацетилен, сгорая в кислороде, дает наивысшую температуру пламени93100-3200грС) по сравнению с другими горючими газами (водород, пары бензина) и обеспечивает наиболее высокую производительность сварки). Сварка обычно выполняется вручную.

Сварка с использованием электрической энергии. 1- электрическая дуговая сварка. Эл .дуга-самый универсальный и распространенный источник теплоты, используемый для сварки плавлением. В большинстве случаев применяют дугу прямого действия (дуга горит между электродами и изделием), реже – косвенного действия (дуга горит между электродами, располагающимися над изделием). В судостроении применяется дуга прямого действия и плавящиеся электроды.сварку можно выполнять вручную, с помощью автоматов и полуавтоматов. Эта сварка может выполняться на переменном и на постоянном токе в различных газовых средах и под водой. а) сварка неплавящимися угольными электродами использ для устранения дефектов.

Б) Сварка покрытыми плавящимися электродами. Покрытие содержит вещества, необходимые для создания газовой и шлаковой защиты металла от воздуха .Недостаток малая производительность труда. В)Сварка под флюсом. Особенности: применение голой электродной проволоки, осуществление токовода к электроду вблизи дуги, горение дуги в газовом пузыре защищает от воздуха слоем флюса, защита слоем флюса пространства окружающего зону сварки от вредного излучения дуги. Г) Св-ка в струе защитных газов. Сварку неплавящимся вольфрамовым электродом выполняют в аргоне , вручную. Защита аргон.Титановые сплавы. Плавящимся электродом осуществляют с помощью автоматов и п/а. Защита СО2.Сварка низколегированных хромоникелевых, аустенитных, нержавеющих сталей. Саврка вертикальных швов выполняется в двух вариантах: 1-аналагично как и покрытыми электродами. 2-с принудительным формированием шва, осуществляемым медными, охлаждаемыми водой ползунам или подкладками. Сварка возможна при толщине листов 12-13мм. Применяется в объеме 40% назаводе. Д) Плазменная сварка: теплота выделяется из плазменной дуги Ионизируется газом заполняющим меж.электродное пространство. Исполбзуется для наплавки. Е) Электр.без дуговая сварка. Электр.энергия преобразуется в теплоту при прохождении тока через ванну расплавленного шлака. Прим-ся для сварки всех сталейтолщиной не менее16-20мм. Ж) ЭЛС-призводится спомощьюпотока злектронов имитируемых горячим катодом и разгоняемым электрическим полем. Происходит в вакууме. Титановые сплавы

Сварка с использованием энергии света.Квантовый генератор накапливает энергиюсвета откварцевой лампы и ли люминесцентной и после дстижения критического значения испускает в форме возбужденных атомов в виде пучка света сфокусированный луч направлееный на деталь. Энергия фотонов при поглащенииатомов превращается в теплоту. Вып-ся в струе инертного газа. Прим-ся в электроннике.

12. Основные требования к источникам питания, технологические требования к устойчивости сварочной дуги, саморегулирование дуги.

Устойчивое горение дуги возможно не в любых точках пересечения внешней характеристики источника питания и статической характеристики дуги, а лишь в тех, в которых выполняется условие устойчивости системы.

Поэтому внешняя характеристика источника питания должна соответствовать статической характеристике дуги. При сварке на малых плотностях тока, когда реализуется только ниспадающая ветвь статической характеристики дуги, источник питания должен иметь круто падающую внешнюю характеристику. При средних значениях плотностей тока источник должен давать полого падающую внешнюю характеристику. При сварке на больших плотностях тока источник может иметь любую внешнюю характеристику, но предпочтительнее возрастающая либо жесткая.

Технологические требования к устойчивости сварочной дуги. Для технических целей пригодна дуга, обладающая достаточным запасом статической устойчивости.

Запас устойчивости, или так называемая эластичность дуги, оценивается по значению разрывной длины — расстоянию между электродами, при котором дуга уже не способна гореть. Чем больше разрывная длина, тем больше эластичность дуги.

Эластичность дуги зависит от состава электродов, покрытий, флюсов, от рода тока, от значения коэффициента устойчивости системы источник питания — дуга.

Устойчивость горения дуги переменного тока обеспечивается путем применения специальных мер по уменьшению длительности перерывов в горении и снижению напряжения зажигания дуги.

Обязательной мерой является искусственное увеличение индуктивности сварочной цепи. Перерывы в горении при этом уменьшаются благодаря отставанию тока от напряжения.

Разбрызгивание .металла наблюдается при сварке открытой дугой плавящимся электродом и представляет собой важную характеристику технологических свойств дуги.

Характер переноса металла плавящегося электрода в металлическую ванну обусловливает важные технологические свойства открытой сварочной дуги: степень разбрызгивания металла, возможность и удобство сварки в различных пространственных положениях, возможность доброкачественной сварки в узких разделках и др.

Различают перенос без коротких замыканий крупнокапельный, мелкокапельный, струйный и перенос с короткими замыканиями: характер зависит от плотности тока в электроде, напряжения, рода защитного газа, покрытия, флюса.

Саморегулирование сварочной дуги. У статически устойчивой дуги с плавящимся электродом случайное уменьшение ее длины сопровождается увеличением сварочного тока и увеличением скорости плавления электрода, при этом происходит восстановление первоначальной длины дуги. Это явление назыв соморегулировнаием дуги. При сварке на больших плотностях тока саморегулирование столь сильно выражено, что полностью обеспечивает стабильное протекание процесса сварки; регулирование дуги с помощью внешних устройств не требуется.

10. Электрическая дуга: определение, условия ее существования, строение, физические процессы в дуге.

Под электрической дугой понимают устойчивый многоамперный разряд с низким катодным напряжением (до 10—20 В) в газе высокого давления (более 0,1* 105 Па). У разрядов других видов (тлеющий, темный и пр.) катодное напряжение обычно составляет сотни вольт. Суммарное падение напряжения на дуге находится в пределах 18—50 В. Благодаря отмеченным свойствам источники питания сварочных дуг имеют небольшое напряжение (до 80 В).

Дуговую сварку можно выполнять на переменном или постоянном токе. В последнем случае сварку производят па прямой полярности, когда электрод является катодом, а изделие — анодом или на обратной полярности, когда изделие — катод, а электрод — анод. Сварка может выполняться с применением плавящегося электрода (стального, медного, алюминиевого, титанового и др.) и неплавящегося электрода (вольфрамового, угольного и др.).

Режим электродуговой сварки включает в себя следующие основные параметры: электрические — напряжение на дуге Uд и сварочный ток I; механические — скорость подачи электрода (проволоки) Vэл, скорость сварки v; технологические — диаметр сварочной проволоки dэл, вылет электрода hэл, угол наклона электрода к направлению сварки aэл, расход защитного газа Q (при сварке в защитных газах).

Условие существования дуги. В обычном состоянии газы электрической проводимостью не обладают, так как практически полностью состоят из нейтральных частиц — атомов или молекул. Дуговой разряд возможен лишь при условии частичной ионизации газов, заполняющих межэлектродный промежуток. В сварочной дуге газ поддерживается в ионизированном состоянии принудительно и непрерывно благодаря приложенному к электродам электрическому потенциалу.

Строение дуги постоянного тока. Частично ионизированный газ, т. е. газ, представляющий смесь электронов, ионов и нейтральных частиц, называется плазмой. В дуге плазма заполняет цилиндрический или конусообразный проводник, называемый столбом дуги. Столб дуги (рис.) отделен от электродов переходными катодной и анодной областями, протяженность которых по теоретическим оценкам составляет соответственно: lK=10-4-10-5см, lа=10-3-10-4см

Рис. Схема сварочной дуги.

1 — катодное пятно; 2 — катодная область; 3 — столб дуги; 4 — анодная область; 5 — анодное пятно; A — анод; K — катод; UK— падение напряжения в катодной области; UA — то же в анодной области; UCT - то же в столбе дуги: Uд — то же в дуге в целом; lД — длина дуги.

Физические процессы в дуге. При горении дуги катод имитирует электроны. Участки поверхности катода, имитирующие электроны, называются катодными пятнами. Падение напряжения в катодной области (по данным опыта) оценивают значениями UK=10-20 В, а напряженность электрического поля — значением Ек=106 В/см. Электроны е способны ионизировать атомы A «электронным ударом» e+A=U++2e

Под действием катодного напряжения из столба дуги «отсасываются» положительно заряженные ионы. Бомбардируя катод, ионы нейтрализуются, т. е. отдают энергию ионизации и кинетическую энергию, приобретенную п результате разгона в катодной области. Этим процессом обусловлен нагрев и плавление электрода. Эмиссия же электронов приводит к охлаждению катода, так как она проходит с поглощением энергии (так называемой работы выхода).

Таким образом, в катодной области текут электронный и ионный токи. В сумме они равны сварочному току.

В столбе дуги идут два взаимоуравновешенных процесса: образование заряженных частиц — ионизация и потеря частиц, вызванная, во-первых, их переходом в катод и анод, а во-вторых, рекомбинацией — образованием нейтральных частиц при столкновении разноименно заряженных.

Источником энергии, затрачиваемой на ионизацию, служит электрическое поле. Напряженность электрического поля в столбе дуги невелика Ест= 10-50 В/см.

В анодной области течет электронный ток от столба к поверхности анода, называемой анодным пятном. В отличие от катодного пятна анодное пятно малоподвижно и имеет значительные размеры. Способность анодного пятна имитировать положительно заряженные ионы хотя и существует, но крайне незначительна. Поэтому электронный ток в анодной области практически равен сварочному.

Напряженность электрического поля в анодной области равна Ёа=104 В/см, а падение напряжения находится в пределах Uа=4-6 В. Нагрев и плавление анода происходит за счет кинетической энергии и работы входа, передаваемой ему потоком электронов.

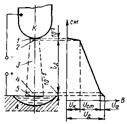

7. технология мех сварки в защитных газах.

При сварке судостроительных корпусных сталей в качестве защитного газа наиболее широко применяется углекислый газ (СО2). Сварку в СО2 выполняют с помощью полуавтоматов во всех пространственных положениях проволокой диаметром 0,8—1,2 мм и с помощью автоматов в нижнем и вертикальном положениях проволокой диаметром 1,6—2 мм и более.

При применении тонкой проволоки (0,8—1,2 мм) шов формируется обычно, так же как и при ручной сварке, покрытыми электродами — за счет наплавляемого металла. Подготовку кромок под сварку производят так, как это рекомендует ГОСТ 14771—76. Сварку проволокой большего диаметра в нижнем положении производят на токах, обеспечивающих проплавление основного металла столь же значительное, как и при сварке под флюсом. Поэтому подготовку кромок выполняют согласно ГОСТ 8713—70.

Для выбора режима сварки в СО2, так же как и для сварки под флюсом, разработаны специальные таблицы. Угловые швы тавровых соединений сваривают проволокой диаметром 1—1,2 мм на режиме: I= 160 -180 А; Uд=20 – 22 В. Швы катетом до 8 мм выполняют за один проход, а катетом 9—12 мм — за два-три прохода. Вертикальные швы катетом до 5 мм сваривают сверху вниз, а швы большого катета — снизу вверх.

Расход углекислого газа составляет 500—600 л/ч при сварке стыковых швов и 300—400 — при сварке угловых.

Вертикальная автоматическая сварка в СО2 стыковых корпусных сталей толщиной 12 мм и более может производиться с помощью специального автомата, например Ритм-2С с принудительным формированием шва. Со стороны расположения автомата формирование производится с помощью медного охлаждаемого водой ползуна, с обратной стороны — обычно с помощью медной охлаждаемой подкладки.

Сборку листов без разделки кромок с зазором 10—14 мм выполняют с помощью скоб (скобы используются и для закрепления подкладок клиньями) после обрезки припуска по монтажному стыку. Усиление пазовых швов по 60— 70 мм на сторону от стыка срубают заподлицо с листом. Если сваривают листы различной толщины, то на более толстом листе снимают ласку на ширину 100—150 мм.

Для удобства крепления подкладок длина их не должна быть более 0,6—1 м. Все подкладки соединяют между собой шлангами и подключают к водопроводной магистрали. В процессе сварки важно принять меры по сохранению зазора, так как из-за усадки шва он может уменьшиться. С этой целью при сборке под сварку в зазор ставят распорные планки — «закусы», которые выбирают по мере движения вверх каретки автомата. В конце стыка устанавливают две выводные планки размером 200X300 мм такой же толщины, как и свариваемые листы; планки необходимы для движения автомата и вывода за пределы основного металла концевой усадочной раковины, образующейся в шве.

5 Технология ручной сварки покрытыми электродами

Ручную сварку применяют при сварке секций в цехах, но более широко при монтаже всего корпуса на построечном месте и при достройке на плаву. При изготовлении секций объем ручной сварки составляет 10—15%, а на построечном месте — 40-60%.

При задании режима в технологической карте для ручной сварки напряжение на дуге не указывают (обычно оно находится в пределах 18—24 В) ввиду небольших изменений длины дуги. Скорость сварки также не приводят. Однако, если требуется удерживать скорость сварки в определенных границах, задают длину валика, выполняемого при расплавлении одного электрода. Род тока и полярность постоянного тока определяются сварочно-технологическими свойствами электрода.

Тип электрода выбирают исходя из требуемых механических показателей металла шва, которые должны быть равны показателям основного металла, и с учетом технологических характеристик электродов: их пригодности для сварки в том или ином пространственном положении, коэффициента наплавки и т. п. Диаметр электрода выбирают в зависимости от толщины свариваемого металла:

| Толщина металла, | Диаметр электрода. |

| ми | мм |

| 1,0—1.5 | 1,2 |

| 1,5—3 | |

| 3—5 | 3 или 4 |

| 5—10 | 4 или 5 |

| 10 и более | 5,6 |

Чтобы обеспечить удовлетворительную форму шва при сварке в нижнем положении, площадь поперечного сечения, наплавляемого за один проход металла, ограничивается значением FН<12dЭЛ

Для корневого прохода площадь поперечного сечения принимается по условию FН<8dЭЛ

где dЭЛ — диаметр электрода, мм; FН в мм2.

Подварку шва (после вырубки корня или воздушно-дуговой строжки его) выполняют электродом диаметром 3 мм для листов толщиной до 5 мм и диаметром 4 мм — для листов толщиной до 6 мм и выше.

Определить скорость сварки (с целью проверки приемлемости режима) можно по формуле

Количество проходов (слоев в шве) определяют по формуле

где ΣFН — общая площадь наплавленного металла в поперечном сечении шва, см; она равна площади разделки плюс надбавка 10—15% на усиление шва.

Сварочный ток выбирают в зависимости от диаметра электрода по эмпирической формуле

poisk-ru.ru

Определение режима сварки - Cварочные работы

Определение режима сварки

Основными параметрами нормального режима сварки являются величина и полярность тока, диаметр электрода, скорость сварки и напряжение на дуге.

Существуют и дополнительные параметры — толщина покрытия элекрода и его состав, положение электрода и положение изделия.

Полярность тока и его вид (постоянный или переменный) оказывают влияние на размеры шва и его форму. Если свар, ка ведется при постоянном токе, имеющем обратную полярность, то глубина провара на 50% больше, чем при постоянном токе прямой полярности. Это объясняется тем, что на аноде и катоде выделяется разное количество теплоты. Глубина провара при сварке переменным током на 15% меньше той, которая получается при сварке постоянным током прямой полярности.

На диаметр электрода влияют толщина свариваемого металла, вид соединения и форма подготовленных кромок под сварку. Если ведется сварка стыков металла, толщина которых достигает 4 мм, то используются электроды того же диаметра, что и толщина кромок.

Если свариваемый металл имеет большую толщину, то задействуются электроды диаметром 4-8 мм. При этом должны соблюдаться условия провара основного металла. Если стыковые швы имеют несколько слоев, то желательно первый шов выполнить электродом диаметром 3-4 мм, с обязательной сваркой последующих слоев электродами большего диаметра.

Читать далее:Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля

stroy-server.ru

Все для дома » Термины и определения в сварочных работах, сварочные процессы.

Термины и определения в сварочных работах.

Термины и определения, используемые для сварных конструкций, установок, соединений или швов установлены гостом. Соединения это конструктивное скрепления частей изделий. Разделяют разъемные соединения (например, болтовые) их можно разбирать и заново собирать, и неразъемные (сварные или заклепочные).

Сварными соединениями называются неразъемные соединение двух или больше частей, сделанные при помощи сварки. В сварочное соединение включается шов, прилегающая к нему область главного металла со структурными преобразованиями вследствие термического воздействия сварки и прилегающие к ней места главного металла. Сварной шов является участком сварного соединения, возникшего вследствие кристаллизации расплавленного металла либо вследствие пластической деформации во время сварки давлением либо сочетания кристаллизации с деформацией.

Сварной узел это элемент сварной конструкции, в ней сварены прилегающие друг к другу части. Сварной конструкцией называют металлическую конструкцию, изготовленную из определенных деталей или узлов при помощи сварки.

Металл детали, подлежащий соединению сваркой, именуют главным металлом. Металл, который подается в участок дуги как дополнительный к расплавленному главному металлу, называется присадочным металлом.Переплавленная присадка, введенная в сварочную ванну либо наплавленная на главный металл, называется наплавленным металлом. Сплав, созданный переплавленным главным или главным вместе с наплавленным металлом, именуют металлом шва.

Качество сварного изделия определяют видом сварного соединения, его формой и величиной сварочных соединений и швов, также их месторасположением относительно воздействующих сил, мягкостью перехода от сварочного шва к главному металлу. Выбирая тип сварного соединения нужно учитывать условия эксплуатации, метод и условия производства сварной конструкции, экономию главного металла, электродов.

Сварочные металлургические процессы.

Общие сведения. Своей природой дуговая сварка плавлением является металлургическим процессом, что представляет собой высокотемпературные процессы взаимодействия расплавленного металла, газов и сварными шлаками, а также застывающего металла с жидкими и кристаллизующимися шлаками. Данные процессы происходят в момент плавления электрода, перетекания капли жидкого металла по дуговому промежутку и сварочной ванне.

Металлургические процессы, протекающие в стандартных сталеплавильных печах, отличаются от сварочных процессов некоторыми особенностями. Небольшой объем сварочной ванночки и быстрота ее остывания приводят к тому, что возникнувшие реакции не все завершаются. Кроме этого появляются препятствия полноценному очищению шовного металла от разных оксидов, неметаллических включений или газов, которые из-за стремительного затвердевания шовного металла не успевают выйти к поверхности сварочной ванночки.

Активное взаимодействие жидкого металла и окружающей газовой средой со шлаками, нагретыми до очень высокой температуры, содействует добавочному насыщению шовного металла газами и включениями шлаков. Большая температура дуги и сварочной ванночки приводит к диссоциации всех газов, то есть распаду, к примеру, кислородных молекул, азота и водорода на атомы.

Пребывая в атомарном состоянии, данные газы делаются очень активными и начинают взаимодействовать с шовным металлом, быстро ухудшают его качество. Вследствие металлургических процессов может случиться окисление и раскисление швов, легирование его соответственными элементами, а также растворяемость и выделение в швах азота, водорода и прочих газов.

Структура и форма сварной ванны. Сварочная ванна представляет собой часть металла шва, который находится во время сварки в расплавленном виде, занимающем относительно маленький объем расплавленного металла, формируемый под влиянием теплового источника из расплавляемых главного и присадочного металлов додающий при затвердевании сварочный шов.

Расчет сварочных соединений.

Надежность сварных соединений главным образом зависит от прочности используемых материалов, их свариваемости, точного подбора электродов в соответствии с нужными физико-химическими качествами главного металла, от метода выполнения и режима сварки, а также от вида и размеров сварочного соединения.

Проводя расчет соединения на его крепкость учитывают, что его твердость обусловливается прочностью самого слабого компонента. Таким компонентом чаще всего является металл шва и прилегающие к нему участки термического воздействия. Ее крепкость порой ниже прочности главного метала. Вследствие этого во время конструирования сварных изделий учитывается размещение сварного соединения относительно функционирующих сил, вида соединения, типа сварки и сварные материалы. Верное сочетание всех этих моментов дает возможность гарантировать прочность всего сварочного изделия.

Расчет сварочных швов на твердость сводится лишь к определению напряжений, которые появляются в соединении от разных нагрузок. Проэктируя сварные конструкции применяют два главных способа расчета: 1. по возможным напряжениям; 2. по предельным состояниям.

Фактор запаса прочности имеет разные значения, что находятся в зависимости от уровня ответственности сварочной конструкции и условия ее эксплуатации. Более точным способом расчета конструкций, что учитывает условия их работы, считается способ расчета по некоторым состояниям.

Перенос электродного металла.

Кончик электрода во время сварки разогревается до температуры 2300—2500 градусов и в результате этого на нем появляются капли расплавившегося металла. Перенос металла это процесс перехода расплавленного металла электрода в сварочную ванну. Перенесение металла всегда идет от сварного электрода к детали. Непосредственно на металле заготовки под сварочной дугой создается углубление, наполненное жидким металлом именуемое сварочной ванной. В то же время под воздействием дуговой теплоты расплавляется металл на кончике электрода и в форме капель протекает через дуговой промежуток, к сварочной ванне, создавая сварной шов.

Сначала под воздействием теплоты дуги опаливается конец электрода и происходит плавление главного металла. Оплавившийся шар металла электрода приобретает форму капли с формированием у ее основания своеобразной шейки. Поперечное сечение такой шейки по истечении определенного времени уменьшается. Это способствует значительному повышению плотности тока возле шейки, из-за чего капля под воздействием электродинамических сил начинает отрываться от электрода и переносится по дуге, а дальше происходит взаимодействие капли и сварочной ванны.

Характер плавления и перенесения металла электрода оказывает большое воздействие на эффективность сварки, процесс металлургических течений. От него зависит стабильность горения дуги, потери металла и формирование шва. Капли жидкого металла перетекают с электрода в сварную ванну в момент горения сварочной дуги в любых пространственных положениях. Всего за 1 секунду от электрода отрывается и перетекает на поверхность изделия несколько капель расплавившегося металла. При значительных плотностях тока за 1 секунду может сформироваться несколько десятков капель.

Взаимодействие газов с расплавленным металлом.

Ключевые реакции в области сварки. Во время дуговой сварки фаза газов дуговой зоны, что контактирует с расплавленным металлом, включает в себя смеси и продукты их распада, а также пары металла и шлака. Попадание азота в область сварки происходит главным образом с воздуха. Воздух так же является источником водорода и кислорода.

В области высоких температур идет распад газовых молекул на атомы. Азот, водород и молекулярный кислород переходят в атомарное состояние. Газовая активность в атомарном состоянии быстро повышается. В момент контакта кислорода и жидкого металла происходит процесс его растворения в металле, а достигнув предела растворимости — химическая реакция с образованием оксидов. Параллельно идет окисление примесей и легирующих компонентов, находящихся в металле. Окисление элементов, которые имеют большое сродство с кислородом, происходит в первую очередь.

Водород является вредной примесью, поскольку служит главной причиной появления пор в области термического влияние и самом шве, водород так же способен растворятся в большей части металлов. Присутствие углекислого газа в зоне дуги влияет на активное окисление металлов.

Образующийся углеродный оксид СО в шовном металле не растворяется, однако он выделяется в ходе кристаллизации сварочной ванночки и может образовать поры. Углекислый газ используют для защиты области сварки при применении раскисляющих компонентов, нейтрализующих окислительное действие С02. Присутствующий в газовой фазе пар воды, взаимодействует с расплавленным металлом. При сварке жидкий металл втягивает из воздуха кислород с азотом. Вследствие насыщения металла данными газами его механические качества ухудшаются.www.vsedlyadoma.org

Изготовление электродов.

Приготовление покрытия электродов на стержне заключается в измельчении ингредиентов, что составляют покрытие, перемешивании их, а также замешивании порошков на жидковатом стекле. Покрытием или как его еще называют обмазкой, покрывают электродные стержни двумя методами: окунанием и опрессовкой. Свойства нанесенного покрытия характеризуется в первую очередь его равномерностью по всей длине стержня, толщиной, месторасположением относительно стержня.

Во время нанесения покрытия на стержни электродов окунанием необходимо время от времени размешивать обмазочную массу, вынимать электрод из данной массы вертикально с одинаковой скоростью. Запрещается допускать отекание покрытия по длине стержня при сушке электродов. Нанесение покрытия на стержни опрессовкой осуществляют в специально предназначенных обмазочных станках.

Методика производства электродов оказывает значительное влияние на их технологические свойства и физико-химические характеристики наплавленного слоя металла. В соответствии со стандартом электроды с покрытием делают из проволоки, диаметр которой около 1.6 — 12 миллиметров и длиной 250 — 450 миллиметров. Самое широкое применение получили электроды с диаметром 4 — 5 миллиметров и длиной 400 — 450 миллиметров.

Типы покрытий. Покрытия обеспечивают различную защиту. У одних доминирует газовая защита у других же шлаковая. Также по-разному может производиться выведение из шовного металла такого нежелательного вещества как водород из-за кислорода или фтора. Разнообразным может быть и уровень очистки металла шва от серы с фосфором.

vsedlyadoma.org