Обратный компрессорный клапан: устройство, назначение, виды. Обратный клапан воздушного компрессора поршневого

Обратный воздушный клапан для компрессора: применение, разновидности, специфика

На сегодняшний день для того, чтобы гарантировать четкую работу компрессорных агрегатов, используемых почти везде, применяют целый ряд добавочных технических механизмов, одним из которых считается обратный клапан для компрессора. Подобный вентиль, которым укомплектовывается много компрессорных аппаратов, также охраняет их от раннего выхода из строя и гарантирует бесшумное включение.

Назначение и специфика устройства

Обратный клапан ставится на выходное окно головки механизма, впускает охлажденный атмосферный воздух лишь в одном направлении — к трубе или другому агрегату. Следовательно, этот вентиль предупреждает возвращение сжатого воздуха, расположенного в трубе или прочих элементах пневматического механизма, назад в установку. Имеется опасность возвращения атмосферного воздуха из пневматического механизма во внутреннюю часть установки в моменты перерыва в деятельности механизма, а также в период его пуска.

Устройство стандартного компрессорного вентиля составляют следующие части:

- стальной корпус;

- входное окно, которое затворяется;

- резиновое кольцо;

- спираль, которая надевается на направляющие выступы вентиля;

- пробка;

- уплотняющие прокладки.

В оболочке обратного клапана, помимо окна, которым он при помощи патрубка связывается с установкой, существует еще одно: к нему подсоединяется вентиль разгрузки станции. Назначение подобного защитного механизма на компрессоре заключается в том, чтобы не допустить превышения возможного давления в функционирующей камере.

Условия работы

- Охлажденный воздух, образовываемый агрегатом, попадает во входное окно механизма.

- Под влиянием давления охлажденного воздуха сдавливается спираль, открывая вентиль и впуская воздух в пневматическую систему.

- После отключения установки и падения давления воздуха в функционирующей камере спираль растягивается и закрывает воздушную линию.

Если давление воздуха в функционирующей камере в тот момент, когда установку выключают, превосходит возможное значение, срабатывает защитный вентиль, также установленный на выходе из механизма. В конструкции разгрузочного или защитного вентиля станции применяется закрывающий элемент шарикового вида, придавливаемый к краям впускного окна особой спиралью. Если усилие, направленное на подобный шарик сжатым воздухом, превосходит то, на которое настроена спираль, вентиль открывается, за счет чего и исполняется стабилизация давления.

Защитные вентили в пневматических механизмах могут ставиться и на аппараты, например, на трубах. В этом случае назначение подобных вентилей заключается в том, чтобы не допустить понижения давления атмосферного воздуха, закаченного в трубу.

Механизмы, функционирующие по принципу обратного клапана, то есть отрубающие поток функционирующей субстанции при его беге в противоположную сторону, применяются в разных областях.

Обратные клапаны, используемые в механизмах по перевозке жидких субстанций, рассчитаны на то, чтобы не позволить попасть данным субстанциям в установку, которая может от этого прийти в неисправность. При перевозке горячих газов эти станции также применяются для того, чтобы не допустить попадания газов к другим деталям механизма.

Обратные клапаны, которые ставятся в вентиляционные системы, решают две основные задачи:

- гарантируют целенаправленный путь хладагента;

- предупреждают создание обратной конденсации.

Основные виды

Обратные клапанные механизмы подразделяются на:

- прямого вида;

- угловые;

- пружинные;

- шариковые;

- ставящиеся при помощи фланцев;

- створчатые;

- устанавливаемые при помощи пайки;

- произведенные под разбортовку.

Все-таки существует один главный недостаток: подобный воздушный клапан ставится на поглощающий резервуар и весьма отрицательно воздействует на совместную холодопроизводительность.

В любом случае, независимо от разновидности и целевого предназначения механизма, надо тщательно следить за тем, чтобы на зазорную деталь не попадали инородные частицы. В противном случае, даже находясь в затворенном положении, запорный вентиль не сможет целиком гарантировать свою работоспособность.

Для того чтобы смонтировать любой из них (имеется в виду разновидность вентиля), надлежит брать в расчет настройку и конфигурацию системы. Помимо этого, эти установки выделяются исходя из специфики своей формы, (квадратные и круглые) и изделия, из которого они произведены. Любое из используемых изделий обладает своей спецификой. Исходя из этого многие механизмы оснащаются агрегатами, исполненными с употреблением пластика, а некоторые — установками из металла.

Сейчас самым популярным видом считается пластиковый клапан. Пропускная возможность этого механизма составляет до 6 м/с. Подобное значение складывается благодаря бесшумности во время включения и выключения рабочих составляющих. Подобная модификация агрегата может действовать как при помощи клапана, поставленного для вытяжки, так и самостоятельно. Необходимо заметить, что подобная разновидность не пользуется большой известностью среди покупателей из-за вытеснения более экономичными аналогами. На сегодняшний день можно приобрести самый популярный вид вентиля для компрессоров — это так называемая «бабочка».

Данные аппараты изготавливаются с использованием металла, а сверху обрабатываются тонким оцинкованным слоем. Механизм оснащен двумя вертящимися лопастями, которые укрепляются на центральную ось. При отсоединении вытяжного коллектора детали замыкаются. Вентиль "бабочка" продается в нескольких вариантах, габариты которых составляют от 31 см.

На что обратить внимание

Перед тем как приобрести вентиль, для начала берут в расчет такое обстоятельство, как интенсивность действующего воздухопотока. В других системах это может быть жидкость или газ. Это обстоятельство напрямую воздействует на запуск и безошибочную деятельность установленного вентиля.

Помимо этого, нужно брать в расчет, что коэффициенты производительности воздухоочистительного агрегата взаимосвязаны с данными мощности аппарата выкачки, будь то помпа или вентилятор. При выборе вентиля берут в расчет температурный режим в комнате и среде, в которой устройство будет поставлено. Существенное значение также имеет и уровень загрязнения окружающей среды. К примеру, агрегат разновидности «бабочка» при влиянии на него струи холодного воздуха начинает значительно сбрасывать обороты. Это может привести к плохому слиянию воздуховода и механизма в целом. Стоимость вентиля может ничтожно колебаться и непосредственно зависит от технических параметров и компании-разработчика механизма.

tokar.guru

Клапаны для поршневых воздушных компрессоров, имеющие наилучшee соотношение цены и качества

Автор: К. Ляйтнер (HOERBIGER VentilwerkeGmbH&Co KG).

Опубликовано в журнале Химическая техника №9/2014

Сжатый воздух играет существенную роль в самых различных технологических процессах. В повседневной жизни мы почти ежедневно сталкиваемся с изделиями, которые без него были бы немыслимы. Яркий пример — ПЭТ-тара, всем известные пластиковые бутылки из полиэтилентерефталата. Благодаря удобной форме и небольшой массе такие бутылки стали самой распространенной тарой для напитков. Это было бы невозможно без технологий, позволяющих производить сжатый воздух и работать с ним.

Сжатый воздух широко используется в тормозных системах автобусного и железнодорожного транспорта — он позволяет надежно и безопасно останавливать тяжелые машины и составы. А может быть, вы отправляетесь в круиз или отдыхаете на море? Именно сжатый воздух помогает запускать мощные дизельные двигатели круизных лайнеров и заправлять баллоны для дайвинга (баллоны для дайвинга инструктор наполняет как раз сжатым воздухом). Эти примеры (всего лишь несколько из практически бесконечного списка) красноречиво свидетельствуют, какое значение сжатый воздух имеет в современном мире. Но у всех подобных применений есть нечто общее: для них нужны надежные, безопасные и экологичные компрессоры и их компоненты.

Производство ПЭТ-тары

Для выдувания бутылок из так называемых преформ (заготовки из полиэтилентерефталата) используют трехи четырехступенчатые компрессоры с давлением нагнетания 3,5…4,6 МПа. Для массового производства ПЭТ-тары компрессор должен иметь достаточно большую производительность – до 6 000 м3/ч. В зависимости от условий эксплуатации в качестве первой ступени могут применяться и компрессоры объемного действия, например винтовые. На ступенях с более высоким давлением используют поршневые компрессоры.

Последняя ступень является особенно критичной для клапана с точки зрения срока его службы, так как именно здесь и давление, и температура наиболее высоки.

Компрессоры часто работают при неполной нагрузке, разогреваясь до температуры свыше 200°С. Поэтому большинство поршневых машин, применяемых для выдувания ПЭТ-тары, комплектуют клапанами со стальной пластиной. Клапаны с полимерными пластинами применяют редко и только в хорошо сбалансированных компрессорах при небольших (до 180°C) рабочих температурах.

Из-за строгих требований к чистоте воздуха цилиндры компрессоров должны работать без смазки.

Несомненно, для данного процесса необходимы прочные и эффективные клапаны, срок службы и эффективность которых самым непосредственным образом влияют на максимально достижимую производительность компрессора, а значит, и на объем производства ПЭТ-тары.

Пусковой воздух для судовых дизельных двигателей

Для пуска судовых дизельных двигателей большой мощности применяется сжатый воздух, подаваемый в цилиндры двигателя. Поршни под давлением 3 МПа начинают двигаться, разгоняя двигатель до рабочих оборотов. Пусковые компрессоры должны соответствовать крайне строгим требованиям надежности, так как отказ в открытом море может привести к катастрофе. Компактные двухили трехступенчатые поршневые компрессоры сжимают воздух, работая с частотой вращения до 1 800 об/мин. Конструкция цилиндров компрессора предусматривает работу со смазкой. Компоненты клапанов изготавливают из коррозионно-стойких материалов вследствие возможного контакта с морской водой.

Промышленный воздух

Промышленный воздух имеет широчайший диапазон применений — от транспортировки насыпных грузов (пневматическая подача цемента, гипса, песка и др.) до использования на предприятиях обрабатывающей промышленности. Здесь малые и средние компрессоры сжимают воздух до давления в 1 МПа. Число ступеней – одна, редко две. Достаточно часто встречается высокая частота вращения – до 1 800 об/мин. В зависимости от назначения компрессора цилиндры могут быть как со смазкой, так и без нее («сухими»). Клапаны компрессоров должны функционировать надежно, несмотря на большую частоту вращения, высокую температуру и возможное загрязнение воздуха инородными частицами.

Воздушные тормозные системы

Тормозные системы – еще одно, наряду с изготовлением ПЭТ-тары, применение сжатого воздуха, без которого повседневную жизнь было бы трудно представить.

Сжатый воздух обеспечивает, в частности, надежную остановку поездов и грузовых автомобилей. Выходного давления в 1 МПа достаточно для безотказного срабатывания тормоза. Сжатый воздух в подобных тормозных системах нагнетается в резервуар, после чего подается в пневматические контуры отдельных тормозов.

Необходимое давление в 1 МПа обеспечивается одноили двухступенчатыми компрессорами. Частота вращения – от средней до высокой (до 1 500 об/мин).

Цилиндры могут быть со смазкой или без нее («сухими»). Подобное применение предъявляет максимальные требования к надежности компрессора. При отказе компрессора во время движения необходима немедленная остановка поезда или грузовика по соображениям безопасности. Опыт показывает, что из компонентов компрессора наиболее высока вероятность отказа у клапана. Поэтому клапан должен иметь чрезвычайно прочную и надежную конструкцию.

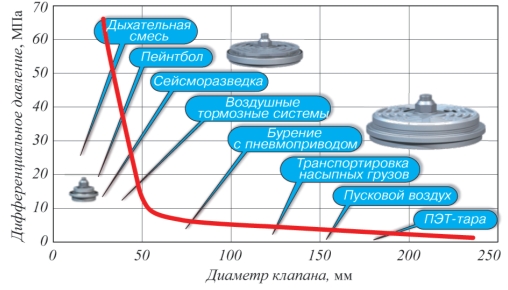

Высокое давление

Все описанные выше применения компрессоров относятся к диапазону относительно низких давлений. Однако в некоторых случаях компрессоры должны нагнетать воздух до давления более 40 МПа. На рис. 1 приведены основные области применения воздушных компрессоров и соответствующие им диапазоны давления.

Рис. 1. Диапазон применения клапана RN в зависимости от давления

Рис. 1. Диапазон применения клапана RN в зависимости от давленияШироко известный пример компрессоров высокого давления – компрессоры для заполнения баллонов с дыхательной смесью для дайверов или пожарных. Для достижения требуемого давления (до 41,4 МПа) здесь необходимо целых 5 ступеней. Кроме высокого давления, особую сложность представляет необходимость применения цилиндров без смазки, поскольку это единственный способ гарантировать чистоту смеси и ее пригодность для дыхания. Поэтому и здесь нужны клапаны, обладающие высокой прочностью и исключительной устойчивостью против износа. Частота вращения компактных компрессоров, используемых для закачивания воздуха в баллоны, достигает 1 500 об/мин.

Высокого давления требуют и многие другие области применения компрессоров – от сейсмического анализа и разведки полезных ископаемых до заполнения баллонов оружия для пейнтбола.

Единая конструкция клапана для всех перечисленных и перспективных областей применений воздушных компрессоров

Кроме уже перечисленных технических трудностей, которые необходимо преодолеть конструкторам современных клапанов воздушных компрессоров, не стоит забывать об экономической стороне вопроса. Конкурентная обстановка на рынке промышленных воздушных компрессоров весьма динамична, поэтому важным фактором является стоимость компонентов, подлежащих замене по окончании их срока службы.

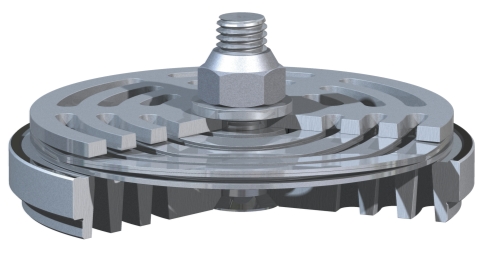

Рис. 2. Клапан RN для воздушных компрессоров

Рис. 2. Клапан RN для воздушных компрессоровВ начале 2013 г. компанией HOERBIGER на рынок был выведен клапан R N (рис. 2), который позволил совместить, казалось бы, несовместимое – соответствие всем техническим требованиям при наилучшем соотношении цены и производительности. Клапан R N пригоден для применения во всех перечисленных выше процессах – при малых и высоких давлениях, при низких и высоких расходах. Благодаря модульной конструкции это устройство с высокой степенью стандартизации без труда адаптируется к любым условиям работы компрессора. Как следствие, для клапанов данной серии не требуется много различных деталей, что позволяет свести к минимуму срок изготовления и цену.

Концепция, проверенная временем

Клапан RN основан на проверенной временем, доработанной и усовершенствованной технологии. Конструкция клапанов RN в зависимости от размера оптимизирована для различных конкретных областей применения. Для высоких давлений используется компактная конструкция, устойчивая к большим перепадам давления, действующим на седло клапана (см. рис. 1). Более крупные клапаны рассчитаны на низкое давление и максимальный расход. Для этих клапанов используется особая конструкция с демпферными пластинами и цилиндрическими пружинами, позволяющая продлить срок службы.

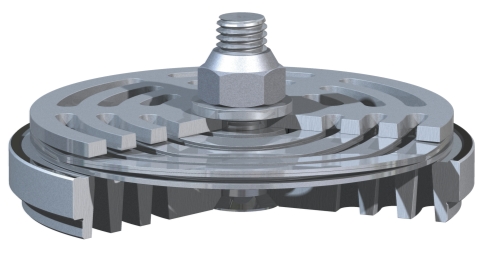

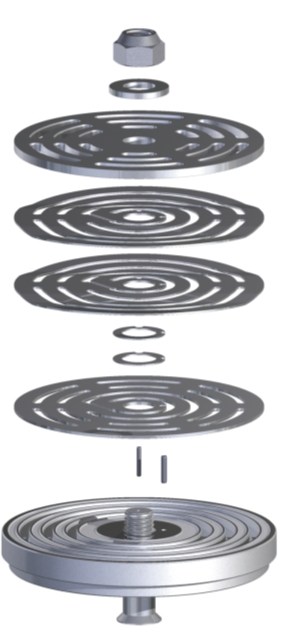

Рис. 3. Компоненты клапана RN,в том числе демпферные пластины и плоские пружины

Рис. 3. Компоненты клапана RN,в том числе демпферные пластины и плоские пружиныСреди важнейших особенностей клапанов RN – малая высота подъема благодаря использованию демпферов из закаленной стали для клапанов малых и средних размеров (рис. 3), что позволяет сделать конструкцию максимально компактной. Поэтому клапан особенно хорошо подходит для процессов, где требуются высокая эффективность и максимальная производительность.

Благодаря применению стальных запорных пластин с направляющим рычагом клапан RN может быть использован как в цилиндрах со смазкой, так и в цилиндрах без смазки. В этой конструкции запорная пластина фиксируется в центре, а подъем клапана достигается за счет прогиба направляющего рычага. Тенденция к большему распространению компрессоров с цилиндрами без смазки в настоящее время наблюдается не только в процессах со специальными требованиями к чистоте воздуха, но и в других областях. Клапан RN может широко применяться в этих процессах.

Как правило, в клапане RN используются плоские пружины, испытанные и зарекомендовавшие себя как исключительно прочные. Однако в клапанах больших диаметров с высоким значением расхода надежное открытие и закрытие обеспечивают спиральные пружины. Для стабилизации клапанной пластины и снижения ударных нагрузок дополнительно применяются демпферные пластины.

Простая и надежная конструкция клапана дает возможность продолжительной эксплуатации в неизменных рабочих условиях. После достижения максимально допустимого износа клапаны подлежат замене новыми.

В то же время для клапанов больших размеров экономически целесообразно проводить вместо замены ремонт. Благодаря продуманной и удобной в обслуживании конструкции клапан быстро демонтируется и после восстановления возвращается на место.

Применений много – решение одно

Рынок промышленного воздуха и многочисленные применения воздушных компрессоров служат постоянными источниками новых вызовов для компрессорной отрасли. Европейский рынок в целом насыщен, поэтому поставщикам таких компонентов, как клапаны, от которых серьезно зависит производительность оборудования, приходится думать, как обеспечить высокое качество по привлекательной цене. Выполнить это условие позволяет высокий уровень стандартизации компрессоров и отдельных компонентов. Вместо бесчисленных дорогостоящих специальных вариантов, создаваемых индивидуально, остается одно интегрированное решение. Инновационные разработки, направленные на повышение эффективности и надежности, а также унификация, самым действенным образом способствуют успешному будущему поршневых компрессоров в секторе промышленного воздуха.

chemtech.ru

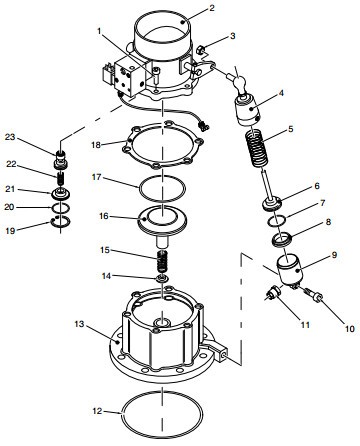

Конструкция всасывающего клапана | НПП Ковинт

В данной статье расскажем о типичной конструкции всасывающего клапана (регулятора всасывания) винтового компрессора.

Отметим, что в основном во всех винтовых компрессорах используются клапаны (регуляторы всасывания) производства компании VMC (Италия).

Всасывающие клапаны (регуляторы всасывания) других производителей могут иметь небольшие отличия, но структура и назначение остаются одинаковыми.

Итак…

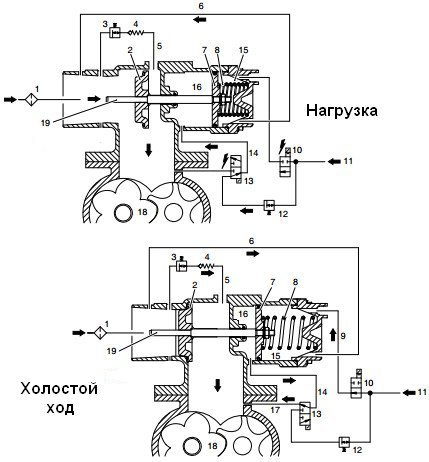

Винтовой компрессор может работать в двух режимах – нагрузки и холостого хода. Для переключения между этими режимами служит всасывающий клапан, который устанавливается на линии всасывания винтового блока.

Конструкция всасывающего клапана может отличаться в зависимости от мощности компрессора. Мы рассмотрим наиболее типичные варианты. Следует отметить, что все всасывающие клапаны имеют пневматическое управление, т.е. состояние клапана (открыт/закрыт) определяется наличием/отсутствием давления на его управляющем входе.

Дисковый клапан

Дисковый клапан

- Входной фильтр.

- Диск клапана.

- Регулируемый дроссель.

- Обратный клапан.

- Обводная линия.

- Вентиляционная линя камеры холостого хода.

- Поршень.

- Пружина.

- Линия управления камеры холостого хода.

- Разгрузочный электромагнитный клапан.

- Вход управления из масляного резервуара.

- Редуктор (3 бара).

- Управляющий электромагнитный клапан.

- Линия управления камерой нагрузки.

- Камера холостого хода.

- Камера нагрузки.

- Вентиляционная линия камеры нагрузки.

- Винтовой блок.

- Шток клапана

Управление работой всасывающего клапана осуществляется при помощи двух электромагнитных клапанов (10 и 13).

При открытии нормально открытого (без подачи управляющего напряжения) клапана 10 происходит перемещение диска 2 всасывающего клапана влево (по рисунку) и закрытие всасывающей горловины винтового блока 18.

При этом некоторое количество воздуха попадает в винтовой блок через обводную линию 5 с обратным клапаном 4 и редуктором 3 и сжимается для поддержания в масляном резервуаре давления, необходимого для нормальной циркуляции масла в контуре компрессора (как правило, порядка 1,5 бар). Компрессор работает в режиме холостого хода, не производя сжатый воздух).

При закрытии электромагнитного клапана 10 и переключении электромагнитного клапана 13 давление из масляного резервуара подается в камеру нагрузки 16 привода всасывающего клапана. Диск клапана перемещается вправо (по рисунку) и открывает всасывающую горловину винтового блока 18. Компрессор начинает производить сжатый воздух, т.е. работать в режиме нагрузки.

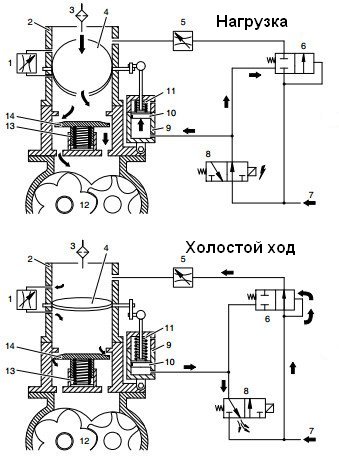

Более подробно конструкция дискового всасывающего клапана показана на рисунке ниже.

Конструкция дискового всасывающего клапана

- Трубка.

- Дроссель.

- Обратный клапан.

- Коннектор.

- Коннектор.

- Коннектор.

- Коннектор.

- Коннектор.

- Корпус клапана.

- Уплотняющее кольцо*.

- Уплотняющее кольцо*.

- Шток клапана.

- Поршень*.

- Уплотняющее кольцо*.

- Болт.

- Коннектор.

- Коннектор.

- Крышка клапана.

- Уплотняющее кольцо*.

- Пружина*.

- Гайка.

- Прокладка.

- Уплотняющее кольцо*.

- Диск клапана.

- Уплотняющее кольцо.

- Втулка*.

- Коннектор.

- Коннектор.

- Гайка.

- Коннектор.

- Индикатор вакуума (засоренности входного фильтра).

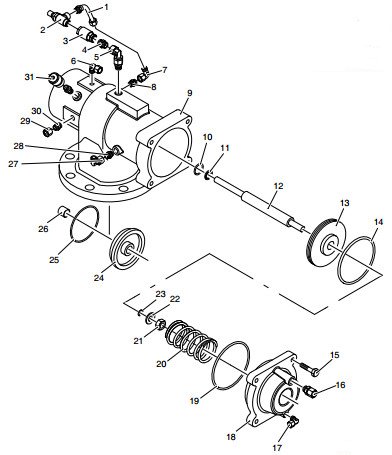

Поворотный клапан (заслонка)

Поворотный клапан (заслонка)

- Регулируемый дроссель.

- Корпус клапана.

- Входной фильтр.

- Заслонка.

- Регулируемый дроссель разгрузки.

- Электромагнитный клапан разгрузки.

- Вход управления из масляного резервуара.

- Управляющий электромагнитный клапан.

- Пневмоцилиндр.

- Поршень.

- Пружина.

- Винтовой блок.

- Пружина.

- Обратный клапан.

Работа клапана такой конструкции сходна с дисковым всасывающим клапаном. Управление состоянием клапана также осуществляется при помощи двух электромагнитных клапанов 6 и 8.

Через клапан 8 сжатый воздух из масляного резервуара воздействует на поршень пневмоцилиндра 10, управляя положением заслонки 4, открывающей/закрывающей горловину винтового блока 12.

Через клапан 6 происходит разгрузка компрессора (сброс излишнего давления из масляного резервуара) в режиме холостого хода и после остановки компрессора.

Обводная линия (для поддержания давления в масляном резервуаре в режиме холостого хода на уровне 1,5 бар) представляет из себя регулируемый дроссель 1.

Обратный клапан 14 с пружиной 13 служит для предотвращения выброса масла из винтового блока 12 во входной фильтр 3 при аварийной остановке компрессора, т.к. заслонка 4 при этом не может закрыться мгновенно.

Дисковый клапан имеет показанную ниже конструкцию:

Дисковый клапан

- Болт.

- Крышка клапана.

- Гайка.

- Крышка пневмоцилиндра.

- Пружина*.

- Поршень.

- Уплотняющее кольцо*.

- Седло пружины*.

- Корпус пневмоцилиндра.

- Резьбовой штифт.

- Регулируемый дроссель*.

- Уплотняющее кольцо.

- Корпус клапана.

- Стопор пружины*.

- Пружина.

- Обратный клапан*.

- Уплотняющее кольцо*.

- Прокладка*.

- Стопорное кольцо.

- Уплотняющее кольцо*.

- Стопор пружины*.

- Пружина*.

- Клапан разгрузки*.

Следует отметить, что позиции на рисунках, обозначенные «звездочкой» (*), должны входить в комплект поставки сервисных наборов для обслуживания всасывающих клапанов. Это гарантирует их длительную безотказную работу.

На этом все.

Все возникшие вопросы вы можете задать в форме ниже. Мы ответим в течение 1-2 рабочих дней.

С уважением,

Константин Широких & Сергей Борисюк

Вернуться в раздел Полезная информация

Еще по теме:

Винтовые компрессоры. Общая информация

Принцип работы винтового компрессора

Конструкция/устройство винтового компрессора

Конструкция винтового газового компрессора. Видео

Конструкция винтового блока компрессора

Конструкция всасывающего клапана (регулятора всасывания) винтового компрессора

Конструкция термостата. Назначение термостата в винтовом компрессоре

Конструкция клапана минимального давления (КМД). Назначение КМД в винтовом компрессоре

Конструкция масляного резервуара. Назначение и принцип действия

Конструкция сепаратора тонкой очистки. Назначение и функции в винтовом компрессоре

Схема управления работой винтового компрессора. Общая информация

Силовая часть схемы управления винтового компрессора

covint.ru