Ручная дуговая наплавка – детали получаются как новенькие! Наплавка металла

Наплавка металла: виды, технология

Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Такой наиболее простой, но в то же время эффективный способ подходит не только для восстановления пригодности (работоспособности) металлических деталей. При помощи наплавки металла электродом можно видоизменить образец, придав ему форменные особенности, усилить свойства поверхностного слоя, поработать над прочностью и износостойкостью.

Особенности и терминология: основное о понятии «наплавка»

В чем кроется секрет такой технологии, какими особенностями она обладает и как реализовать ее в быту, постараемся понять вместе. Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

В повседневной жизни под понятием металл человек может иметь ввиду и сплав, к примеру, сталь. Если словесно эти названия можно обобщить, то в работе использование технологий для конкретного металла/сплава и рабочие детали отличаются.

Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, - рекомендации при проведении наплавки.

В целом наплавка металла имеет схожие черты со сваркой, не помешает ознакомиться с последними технологиями, применяемыми к обработке сплавов и металлов: меди, алюминия, чугуна, нержавейки и других в плане специфики предполагаемых работ.

Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния.

К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

Основные правила наплава

В работе выделяют основоположные правила наплавки металла.

Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения.

При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках.

При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом - самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома.

Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Особенности процедуры

Форменные особенности и толщина слоя зависят от сечения электрода. Чтобы обеспечить качественный наплав, напряжение и силу тока дуги необходимо свести к минимуму, но это требует корректного согласования. Практические навыки приобретаются с опытом и в дальнейшем не вызывают у рабочего сложностей.

Наплавка: маленькие секреты

При повышении напряжения рубец начинает увеличиваться не в объеме, а в ширину, что способствует увеличению длины дуги. У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Наплавочные швы и их виды

Чтобы получить качественное покрытие основной детали другим сплавом, начните укладку следующего рубца с противоположной стороны изделия. При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве.

Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

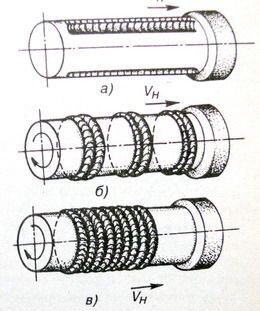

В зависимости от типа обрабатываемой детали используют одну из схем расположения рубцов:

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.

С первым из методов чаще всего работают при проведении работ в условиях механизированного производства. Потому углубляться в этот процесс не будем. С остальными методиками обработки плоских и объемных деталей ознакомимся детальнее, изучив их специфику и область применения.

Швы для плоских поверхностей

При обработке плоскостей используют одну из технологий нанесения гомогенного слоя: узкими или широкими рубцами, сплошным слоем. Ознакомимся с этими видами наплавки металла.

Узкая штриховка

Способ нанесения – узкими рубцами. Их укладывают с перекрытием около 1/3 от всей длины шва.

Нанесение широких валиков

Методика обработки при помощи широких валиков заключается в плавном перпендикулярном перемещении электрода относительно оси наплава. При этом выполняют колебательные движения, конфигурацию которых подбирают исходя из объемов основной детали.

Комбинированная наплавка

Применение комбинированной обработки уместно в тех случаях, когда требуется получить сплошной гомогенный слой. Для этого наплав производят узкими рубцами, располагающимися друг от друга на расстоянии чуть меньше, чем их ширина. После нанесения первого слоя проводят зачистку основы, избавляясь от шлаков, а на оставшиеся пустоты наносят еще один слой расплавленного металла.

Для цилиндрических поверхностей

Кроме перечисленных выше, используют еще одну популярную технологию наплавки при использовании электродов – в защищенной газовой среде. Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской.

Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье.

Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

fb.ru

Наплавка металла – изучаем технологию металлургической коррекции + видео

Технология наплавки металла может быть самой различной – ручной, автоматизированной, с использованием защитных сред и без них. Так что рассмотрим основные виды подобных работ, их плюсы и минусы, а также необходимое оборудование.

1 Занимаемся наплавкой металла – суть процесса

В общем, наплавкой металла называют попросту нанесение на поверхность какого-либо изделия слоя раскаленного металла либо же сплава посредством сварки плавлением. Эта технологическая операция позволяет восстановить первоначальные размеры элементов, износившихся вследствие эксплуатации. Однако это не единственное предназначение вышеуказанного процесса, также с помощью наплавки металла можно получить необходимые свойства, например, повысить твердость покрытия, увеличить его износостойкость и т. д.

Рекомендуем ознакомиться

В зависимости от того, какого же результата вы желаете добиться, и подбирается наплавочный материал. Когда необходимо просто восстановить габариты изделия, то он будет схож по составу с металлом основы, а вот с целью получения особенных характеристик берется уже и соответствующий, более прочный наносимый сплав, чаще всего легированный.

Теперь же поговорим о требованиях и преимуществах данного процесса. Глубина проплавления основного металла, а также перемешивание основного и наплавляемого слоя должны быть минимальными. Кроме того, необходимо чтобы и остаточные деформации с припусками для последующей обработки тоже соответствовали наименьшим значениям. Ну а дальше уже поговорим обо всех плюсах и минусах, присущих конкретному способу.

2 Технологии наплавки металла

Выяснив, когда необходимо проводить наплавочные работы, и что это такое, следует разобраться с видами этой операции. Начнем с дуговой технологии. В этом случае с помощью одноименной сварки наносят на поверхность изделия слой металла. Для этого используются либо покрытые электроды, либо же специальные сварочные пасты. Достоинством первого варианта является низкая стоимость расходных материалов, а вот к недостаткам стоит отнести большую глубину провара и низкую степень автоматизации процесса. Во втором же случае достаточно высокая производительность, минимальная глубина провара и опять-таки способ довольно экономичный, но при этом очень сильная тепловая нагрузка.

Существует еще техника дуговой наплавки металла в инертных газах, в этом случае могут использовать как плавящиеся, так и неплавящиеся электроды. Плюсами первых можно назвать возможность автоматизировать процесс и относительно небольшие затраты энергии. А вторых – небольшой провар и экономичность. Что же насчет недостатков, так он для обоих вариантов одинаковый – ограниченные затраты мощности. В основном наплавкой металла в среде защитных газов пользуются тогда, когда нет возможности осуществить следующий вид.

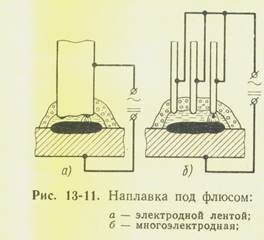

Наплавка под флюсом отличается довольно высокой производительностью, а также минимальными потерями электродного металла. Кроме того, отсутствует необходимость в дополнительных средствах защиты, так как ни светового излучения, ни разбрызгивания металла нет. Да и сделать это сможет сварщик без особой квалификации. Правда, есть и свои нюансы, например, оборудование является весьма дорогостоящим, так что вряд ли кто-то захочет приобретать его для домашнего использования. А из-за достаточно большой зоны нагрева данный способ неприменим для мелких деталей. Также стоит отметить и значительное снижение усталостной прочности металла.

Если же выделение тепла происходит в шлаковой ванне в результате пропускания через нее сварочного тока, при этом там же и осуществляется расплавление основного и присадочного металлов, то речь идет об электрошлаковой наплавке металлов (ЭШН). Данный процесс отличается великолепными показателями производительности, возможностью получения слоя практически любой толщины и небольшой глубиной проплавления металла основы. Кроме того, он не слишком дорогой, при этом осуществляется очистка материала от всех вредных примесей. Однако ни в коем случае не допускается прерывание наплавки, также нужно потратить время на предварительную подготовку технологической оснастки. И велика вероятность, что шов, а также зона термического влияния будут иметь крупнозернистую структуру.

В принципе, основные виды наплавки уже рассмотрели кроме электроконтактной, так что скажем еще пару слов и о ней. Сущность этого метода заключается в нагреве присадочного материала за счет пропускания через него импульсов тока и одновременного сдавливания. Так и получается надежное соединение. К преимуществам следует отнести высокую производительность, минимальную зону термического влияния, так как время воздействия тока незначительно. Также отсутствует необходимость в дополнительной защите, ведь в атмосферу не выделяются вредные испарения, да и нет столь вредного для органов зрения излучения. Однако машины, на которых осуществляется подобное наращивание металла, весьма громоздкие и дорогие, что, естественно, относится к минусам данной технологии.

Основные методы наплавки: дуговая, под флюсом, в инертных газах, электрошлаковая и электроконтактная.

3 Оборудование для наплавки металла

Ну что же, пришло время поговорить и про оборудование для наплавки. Для ручного способа понадобится, в принципе, все то же самое, что и для РДС (ручной дуговой сварки). То есть, источник питания, сварочные провода, стол, где будет установлено обрабатываемое изделие, и расходные материалы. Не забывайте о технике безопасности, так что вам еще понадобятся защитные очки, роба, рукавицы и т. д.

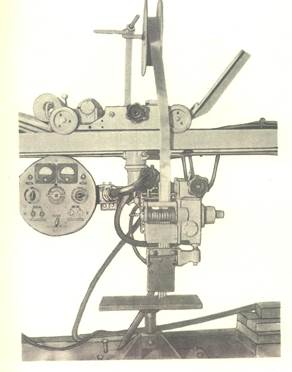

Наплавки металлов под флюсом, электрошлаковая и электроконтактная осуществляются на специальных машинах. Поэтому для проведения наплавочных работ под слоем флюса основными узлами являются головки, конструкция которых зависит от вида обрабатываемой детали, а также токарный станок, на его суппорте и фиксируется вышеуказанный элемент. Наплавочная головка состоит из механизма подачи проволоки, а также мундштука и бункера для флюса. В большинстве случаев пользуются источником постоянного тока.

Установка для электрошлаковой наплавки металла также состоит из сварочной головки, механизмов, которые отвечают за перемещение аппарата, и непосредственно электродов. Еще необходимо и специальное устройство, обеспечивающее удержание сварочной ванны в нужном зазоре, и, естественно, источник питания. Вспомогательными элементами выступают бункер, в который засыпается флюс, катушки под проволоки и устройства управления. Машины для электроконтактной наплавки металла бывают точечными и шовными, в зависимости от вида соединения. Основной их узел – вращающийся привод, в котором фиксируется электрод, механизм сжатия и источник питания. В комплекте также есть пульт, с помощью которого задаются нужные параметры. Вот так можно представить основные устройства для наплавки металла различного типа.

tutmet.ru

Процесс наплавки, области применения, способы наплавки

Наплавка – это процесс нанесения при помощи сварки металла на поверхность изделия. Наплавку применяют при изготовлении новых деталей, механизмов и при восстановлении изношенных.

Путем наплавки получают изделия:

- износостойкие.

- антифрикционные,

- жаростойкие,

- коррозионностойкие,

- кислотоупорные

-и др.

Технический и экономический эффект достигается в результате получения биметаллических изделий с оптимальным сочетанием свойств основного металла и наплавленного. Примерами таких изделий в судостроении могут служить: гребные валы, балеры рулей, валопроводы, опорные и упорные подшипники скольжения, уплотнительные поверхности судовых клапанов, захлопок, фланцев. Примеры в машиностроении: клапаны двигателей внутреннего сгорания, валки прокатных станов, конусы и чаши загрузочных устройств доменных печей, зубья ковшей экскаваторов и др.

Наплавка в ремонтном деле эффективна благодаря тому, что восстанавливаемая деталь часто в несколько раз дешевле новой детали и при правильно выбранной технологии восстановления не уступает ей в работоспособности.

Перечислим основные способы наплавки:

- ручная дуговая наплавка покрытым электродом,

- автоматическая наплавка под слоем флюса,

- механизированная и автоматизированная наплавка плавящимся электродом в среде активного газа (СО2 и смеси газов с СО2) и в среде инертного газа (аргон, гелий),

- наплавка неплавящимся электродом в среде инертного газа,

- электрошлаковая наплавка,

- плазменная наплавка,

- наплавка токами высокой частоты,

- газопламенная наплавка,

- наплавка лежачим электродом.

Существуют и другие специальные способы.

1. Виды износов и разрушений металлических изделий [1].

1.1 Износ при трении металла о металл.

Износ происходит в подшипниках скольжения (коленчатые валы, оси), в механизмах взаимного перемещения (пальцы, штоки, поршни, гильзы), при трении качения (железнодорожные и крановые колеса, рельсы, детали гусенечных машин). В узле трения обычно присутствуют абразивные частицы: продукты износа и коррозии, песок, руда. На износостойкость трущейся пары влияет много факторов: соотношение твердости трущихся поверхностей, удельная нагрузка, концентрация и твердость абразива, микроструктура поверхностей.

2.2 Термическая усталость.

Это изменение структуры и формы, сопровождающиеся разрушением материалов в результате действия циклических нагревов и охлаждений. Трещины – наиболее характерный вид разрушения, вызываемый термической усталостью. Трещины возникают на поверхности детали после определенного числа циклов. Их количество непрерывно увеличивается с возрастанием числа циклов. В результате образуется сетка трещин, которую часто называют сеткой разгара.

Термической усталости подвержены многие детали в металлургическом производстве: валки горячей прокатки, штампы для горячей штамповки, пресс-формы для литья под давлением. Эти детали испытывают не только тепловые удары, но подвергаются одновременно и износу истиранием.

2.3 Абразивный износ.

Обусловлен наличием абразивной среды в зоне трения. Разрушение поверхностей трения происходит в результате местного пластического деформирования, мезоцарапания и мезорезания абразивными частицами. Абразивный износ испытывают многие детали загрузочных и разгрузочных устройств строительных и дорожных машин, почвообрабатывающих машин.

Многие детали (ножи дорожных машин, лемехи плугов, била дробилок) испытывают абразивный износ с ударами.

2.4 Газоабразивный износ.

Вызывается механическим действием твердых частиц, перемещаемых потоком газа. Разрушение поверхностей происходит в результате срезания, выкрашивания, выбивания многократного пластического деформирования поверхностных мезообъемов. Этому виду износа подвергаются сопла реактивных двигателей, лопатки турбин, вентиляторов, насосов, детали трасс пневмотранспорта. Интенсивность изнашивания определяется скоростью, свойствами и формой абразивных частиц. Температурой и степенью запыленности газового протока, физико-механическими свойствами изнашиваемого металла.

2.5 Гидроабразивный износ.

Во многом схож с газоабразивным, но носителем абразивных частиц является жидкость. Гидроабразивному износу подвергаются рабочие колеса и улитки земснарядов и насосов, лопасти и камеры гидротурбин, работающие на реках, пульпопроводы гидротранспорта. Интенсивность износа во многом зависит от условий обтекания детали жидкостью и углами встречи абразивной частицы с изнашиваемой поверхностью.

2.6 Кавитационная эрозия.

Проявляется главным образом в результате импульсного механического воздействия гидравлических ударов потока жидкости на поверхность металла. Кавитации подвержены гребные винты, лопасти и камеры проточного тракта гидротурбин, рабочие колеса и камеры различных гидромашин. Наличие коррозионной среды ускоряет процесс кавитационного разрушения. Поэтому для работы в условиях кавитации применяют коррозионностойкие стали и сплавы (например, алюминиевую бронзу).

3. Наплавочные материалы [2, 1].

Одним из главных показателей для наплавочных материалов является твердость наплавленного металла. Чаще всего твердость выражается в единицах:

- HRC - по Роквеллу,

- HB – по Бринеллю,

- HV – по Виккерсу.

3.1 Покрытые электроды.

Для наплавки применяют электроды, предназначенные для сварки различных металлов, а также специально разработанные электроды для наплавки.

В таблице приведены некоторые марки специальных наплавочных электродов для различных случаев применения:

| марка электрода | типичный хим. состав наплавленного металла, % | твердость* HRC | область применения | |||||

| C | Si | Mn | Cr | Mo | прочие | |||

| ОЗШ-1 | 0,14 | 0,85 | 1,0 | 1,0 | 0,8 | - | 34-35 | бойки молотов |

| ЭН-60М | 0,8 | 1,10 | 0,7 | 2,6 | 0,5 | - | 53-61 | штампы |

| Т-590 | 3,2 | 2,2 | 1,2 | 25,0 | - | 1,0B | 55-62 | зубья ковшей |

| ЦН-6Л | 0,06 | 5,4 | 1,26 | 17,0 | - | 8,0Ni | 27-32 | арматура котлов |

Содержание: S = 0,02-0,03%, P = 0,03-0,04%

* - твердость в третьем- четвертом слое наплавки

Повышение твердости наплавки обеспечивается введением в состав стержней электродов углерода, молибдена, вольфрама.

3.2 Проволоки сплошного сечения.

Для механизированной наплавки наиболее часто применяют проволоки сплошного сечения. Для наплавки применяют обычные проволоки для сварки, а также специальные наплавочные проволоки.

Специальные наплавочные проволоки для сталей имеют маркировку, начинающуюся с букв Нп– наплавочная проволока, и через тире - числовую и буквенную маркировку.

Примеры:

Нп-30 – углеродистая стальная проволока с содержанием углерода 0,27-0,35%,

Нп-50Г - углеродистая стальная проволока с содержанием углерода 0,45-0,55% и марганца 0,7-1,0%.

Нп-30Х13 - высоколегированная стальная проволока с содержанием углерода 0,25-0,34% и хрома 12,0-14,0%.

Для наплавки бронзы на сталь используют проволоки Бр.АМц 9-2, Бр.АЖМц 10-3-1,5.

Для полуавтоматической наплавки применяют проволоку диаметром 1,6-2,0мм, для автоматической – 2-6мм.

Для наплавки стали с целью повышения износостойкости применяют также пружинную проволоку, т.к. она высокоуглеродистая и обеспечивает получение наплавленного слоя повышенной твердости.

3.3 Порошковая проволока.

Порошковая проволока состоит из оболочки – мягкой ленты: стальной, медной, никелевой и др. и сердечника из порошков легирующих компонентов: ферросплавов, чистых металлов, боридов и т.п. В сердечник порошковой проволоки вводят также газо- и шлакообразующие вещества, раскислители.

Порошковые проволоки применяются для наплавки слоев металла с особыми свойствами, для которых, например, невозможно изготовить проволоку сплошного сечения.

Разработаны и применяются порошковые проволоки трех типов: для наплавки под флюсом, в среде защитных газов и открытой дугой в атмосфере воздуха, такую порошковую проволоку называют самозащитной.

Специальные наплавочные порошковые проволоки для сталей имеют маркировку, начинающуюся с букв ПП– порошковая проволока, и через тире - числовую и буквенную маркировку.

Примеры:

ПП-25Х5ФМС – легированная хромистая (4,8-5,5%) стальная проволока с содержанием ванадия (0,3-0,5%), молибдена (0,9-1,3%), кремния 0,9-1,3%). Предназначена для наплавки валков горячей прокатки, ножей горячей резки металла, прессового инструмента, работающих в условиях термической усталости и больших давлений.

ПП-АН105 – АН означает, что проволока разработана институтами Академии наук, 105 – порядковый номер разработки. Проволока высокомарганцовистая – 13% Mn. Предназначена для наплавки изношенных крестовин стрелочных переводов, изготовленных из высокомарганцовистой аустенитной стали 110Г13Л – стали Гадфильда. Твердость после наплавки 20-25HRC, а после наклепа – 40-45 HRC.

Для наплавки бронзы на сталь разработаны бронзовые порошковые проволоки, например ПП-Бр.А9Ж4.

3.4 Ленты.

Для наплавки под флюсом применяют холоднокатаную, литую, порошковую, металлокерамическую ленту.

Для наплавки применяют холоднокатаную ленту толщиной 0,4 – 1,0 мм и шириной 20-100мм. Чаще других применяется лента из пружинных сталей 65Г и 50ХФА, а также из нержавеющих сталей 10Х13, 10Х18Н9Т.

Литая лента выпускается толщиной 0,7 – 1,0 мм и шириной 30-100 мм. Лента поставляется в термически обработанном состоянии – отожженная в плотных рулонах. Преимуществом литой ленты является ее относительно низкая стоимость. Имеет маркировку, начинающуюся с букв ЛЛ– литая лента, например ЛЛ-У30ГС (2,8-3,5%С), ЛЛ-40Х13.

Порошковая лента эффективно используется при необходимости наплавки высоколегированных сплавов с большим содержанием углерода. Целесообразно ее применение для однослойной наплавки массивных изделий. Лента выпускается размером 3х(20-50) мм. Наплавка лентами производится под флюсом или открытой дугой. Имеет маркировку, начинающуюся с букв ПЛ– порошковая лента, например ПЛ-300Х25Н3С3 (3,0%С - в наплавленном металле).

Металлокерамическая лента изготавливается путем прокатки смеси металлических порошков и последующего спекания. Основой служит порошок пластичного металла – железа, меди или никеля. Благодаря этому готовая лента обладает вполне удовлетворительной прочностью и пластичностью. Изготавливается толщиной 0,8-1,2 мм, шириной 25-100 мм. Преимуществом металлокерамической ленты является повышенная производительность наплавки. Это обусловлено пористостью состава ленты, приводящей к соответствующему увеличению ее электросопротивления, а значит и к усиленному нагреву вылета электродной ленты в процессе ее плавления. Имеет маркировку, начинающуюся с букв ЛМ– лента металлокерамическая, например ЛМ-70Х3М (0,6-0,8%С – в наплавленном металле).

3.5 Литые прутки.

Литые прутки используют в качестве присадки при газопламенной и аргонодуговой наплавке.

Размеры прутков:

- диаметр 6-8мм,

- длина 100-400мм.

В таблице приведены наименования и химический состав в % наиболее употребительных литых присадочных прутков:

| Марка сплава | C | Si | Mn | Cr | Ni | W | Co | Fe |

| Сормайт (высокохромистый чугун) | 2,5-3,3 | 2,8-3,5 | 1,5 | 25-31 | 3-5 | - | - | остальн. |

| Стеллит В2К (кобальтовый сплав с хромом и вольфрамом) | 1,75-2,25 | 1,0-2,0 | - | 28-32 | ≤ 2 | 14-17 | 48-53 | ≤ 3 |

| Стеллит В3К | 0,9-1,3 | 1,75-2,75 | - | 28-32 | ≤ 2 | 4,0-5,0 | 58-63 | ≤ 3 |

3.6 Гранулированные порошки.

В качестве присадочного материала при плазменной и индукционной наплавке применяют гранулированные порошки, изготавливаемые путем распыления струи жидкого сплава водой или газом высокого давления. Форма частиц может быть сферической или осколочной. Сфероидизированные порошки отличаются хорошей сыпучестью и не застревают в дозирующих устройствах.

Для плазменно-порошковой наплавки используют сферические порошки с размером частиц 40-100 мкм.

Для индукционной наплавки выпускаются осколочные порошки, т.к. гранулы не скатываются с наплавляемого изделия.

Примеры наиболее употребительных порошков на основе никеля с хромом и бором в таблице.

| марка порошка | химический состав, % | твердость напл. мет. HRC | |||||

| C | Si | Cr | Ni | B | Fe | ||

| ПГ-ХН80СР2 | 0,3-0,6 | 1,5-3,0 | 12-15 | основа | 1,5-2,5 | ≤ 5 | 38-43 |

| ПГ-ХН80СР4 | 0,6-1,0 | 3-5 | 13-17 | основа | 2,5-4 | ≤ 5 | 57-62 |

3.7 Флюсы для механизированной наплавки.

Различают флюсы общего назначения и специальные. Флюсы общего назначения предназначены для механизированной дуговой сварки и наплавки углеродистых и низколегированных сталей углеродистой и низколегированной сварочной проволокой. Флюсы специальные предназначены для отдельных способов и целей: электрошлаковой сварки и наплавки, сварки и наплавки легированных сталей и специальных сплавов.

По способу изготовления флюсы разделяют на плавленые и керамические.

Плавленые флюсы получают сплавлением компонентов шихты в электрических или пламенных печах.

Керамические флюсы изготавливают из смесей порошкообразных материалов, скрепляемых при помощи клеящих веществ, главным образом жидким стеклом.

По строению частиц плавленые флюсы разделяют на стекловидные и пемзовидные.

Стекловидный флюс представляет собой прозрачные зерна. Они бесцветные или же окрашены в зависимости от состава в различные цвета – от светло-синего до черного.

Пемзовидный флюс – зерна пенистого материала белого или светлых оттенков желтого, зеленого и других цветов.

Высококремнистые марганцевые флюсы АН-348-А, ОСЦ-45, АН-42, АН-60 применяют для наплавки преимущественно в сочетании с углеродистой, а иногда и с низколегированной проволокой. Флюсы обеспечивают хорошее формирование, малую склонность к образованию пор и удовлетв. отделимость шлаковой корке при нагреве ниже 4000С.

Флюс АН-20 используют в сочетании с низколегированной и высоколегированной проволокой. Шлаковая корка удовлетворительно отделяется при нагреве детали до 4500С.

Пемзовидный химически нейтральный флюс 48-0Ф-6М желтого цвета применяют в сочетании с высоколегированной проволокой, например при наплавке нержавеющих материалов. Особенность флюса – необходимость высокой температуры прокалки – 900-9500С и длительной выдержки при этой температуре 5-6 часов для снижения содержания влаги. Чтобы флюс не поглощал влагу из воздуха, его нужно хранить в сухих помещениях. Срок годности до использования ограничен, если он нарушен, то требуется повторная прокалка. Шлаковая корка удовлетворительно отделяется при нагреве детали до 600-7000С.

Для электрошлаковой наплавки применяют флюсы АНФ-1П, АН-14, АН-25, АН-8. Флюс Эти флюсы обладают высокой электропроводностью в расплавленном состоянии и обеспечивают устойчивый электрошлаковый процесс. Флюс АН-25 предназначен для возбуждения электрошлакового процесса – он электропроводен в твердом состоянии. При прохождении тока быстро нагревается и расплавляется, образуя начальную ванну жидкого шлака - даже без возбуждения сварочной дуги.

Керамические флюсы. Для наплавки представляют интерес керамические флюсы, которые позволяют при использовании стандартных и недефицитных сварочных проволок получать легированный наплавленный металл повышенной износостойкости.

Хорошее применение нашли керамические флюсы АНК-18, АНК-19. Состав и свойства металла, наплавленного низкоуглеродистой проволокой Св-08, Св-08а под керамическим флюсом приведены в табл.

| Марка флюса | Содержание элементов, % | Твердость HB | |||

| C | Mn | Si | Cr | ||

| АНК-18 | 0,2-0,4 | 1,0-1,8 | 0,5 | 2,5-5,0 | 3500-4500 |

| АНК-19 | 0,4-0,5 | 1,0-1,5 | 0,5 | 4,0-6,0 | > 4500 |

Оба флюса обеспечивают хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин и возможность наплавки на переменном и постоянном токе.

АНК-18 широко применяют для автоматической наплавки колес мостовых кранов, опорных катков, роликов, натяжных колес экскаваторов, тракторов.

4. Способы наплавки [2, 1, 9].

4.1 Ручная дуговая наплавка покрытыми электродами.

Благодаря простоте, применимости для многих разнообразных условий наплавка покрытыми электродами является наиболее распространенным способом. Обычно используют электроды диаметром 3-6мм, что зависит от размеров наплавляемых деталей и требуемой толщины слоя.

Наплавку обычно выполняют в нижнем положении и применяют следующие величины варочного тока:

| Диаметр стержня электрода, мм | ||||

| Сварочный ток, А | 80-110 | 100-160 | 140-220 | 180-300 |

Чтобы меньше разбавлять наплавку основным металлом наплавку первых слоев следует вести короткой дугой на минимальном токе.

Производительность ручной наплавки невелика и составляет 0,8-2 кг/ч. С целью повышения производительности иногда применяют наплавку пучком электродов.

Качество наплавленного металла зависит от квалификации сварщика.

4.2 Автоматическая наплавка под флюсом.

Автоматическая наплавка под флюсом выполняется: автоматами (тракторами) для сварки под флюсом; головками для автоматической сварки, предназначенными для сварки (наплавки) продольных или кольцевых швов и установленными на наплавляющих или колоннах.

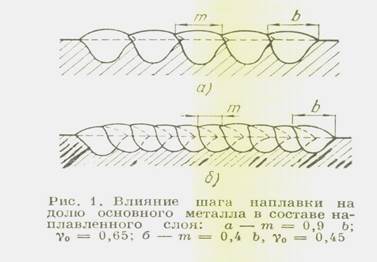

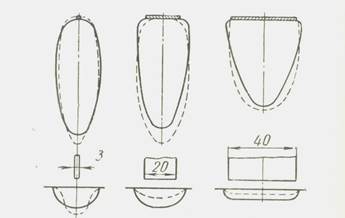

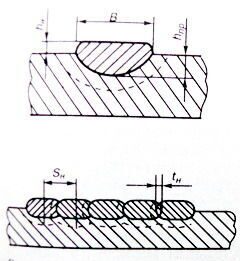

При наплавке под флюсом отдельного валика на горизонтальную поверхность на обычных режимах доля основного металла в сварном шве составляет около 2/3, наплавленного 1/3. Разбавление наплавленного металла основным уменьшают сокращением шага наплавки m (см. рисунок), а также ограничением силы сварочного тока.

Наплавка под флюсом может выполняться как проволокой сплошного сечения, так и порошковой.

Производительность наплавки одним электродом диаметром 2-6мм – 2-15 кг/ч.

Для крупных деталей с целью повышения производительности применяют многоэлектродную наплавку. При этом плавятся несколько проволок, подаваемых в зону наплавки. Проволоки подключаются к одному полюсу сварочного источника и расположены поперек направлению наплавки. Под флюсом создается общая сварочная ванна, электроды плавятся поочередно. Благодаря уменьшению затрат тепла на плавление флюса коэффициент наплавки возрастает, а доля основного металла в наплавке снижается (см. рисунки).

Для этих же целей и с тем же эффектом в качестве плавящегося электрода используют ленту малой толщины и большой ширины. Дуга, перебегая от одного края ленты к другому, равномерно оплавляет торец ленты. Коэффициент наплавки высокий, глубина проплавления и доля в наплавке основного металла тем ниже, чем больше ширина ленты (см. рисунки).

|

Автомат АДС-1000, переоборудованный для наплавки электродной лентой

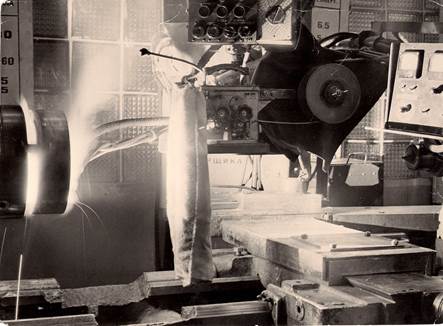

Вал, наплавленный лентой

Производительность многоэлектродной наплавки и наплавки электродной лентой – 5-30 кг/ч.

4.3 Механизированная наплавка плавящимся электродом в среде защитных газов.

Наиболее употребительной является механизированная (полуавтоматическая) наплавка сталей в среде углекислого газа или в смесях аргона с углекислым газом. Применяется сплошная или порошковая проволока диаметром 1,2-3,6мм. Производительность наплавки 2-10 кг/ч.

Применяется также автоматическая наплавка.

Распространенной областью применения наплавки плавящимся электродом в среде защитных газов является наплавка деталей сложной формы, а также наплавка внутренних поверхностей отверстий, цилиндров, полых валов, т.е. там, где наплавка под флюсом невозможна из-за скапливания флюса, шлаковой корки.

Распространена автоматическая наплавка бронзы на стальные штоки, валы. Применяется бронзовая проволока, защитная среда аргон.

Для названных способов наплавки применяются специализированная оснастка и сварочный инструмент, проектируемые под конкретные задачи (см. Рис.).

Рис. Автоматическая наплавка бронзы на внутреннюю поверхность

стального ледоскола выдвижного устройства.

4.4 Дуговая наплавка неплавящимся электродом.

При дуговой наплавке неплавящимся электродом используются горелки для сварки неплавящимся электродом, аргон или гелий в качестве защитного газа и присадочные прутки. Применяются проволоки сплошного сечения и литые прутки. Наплавка может выполняться как вручную, так и специализированными автоматами.

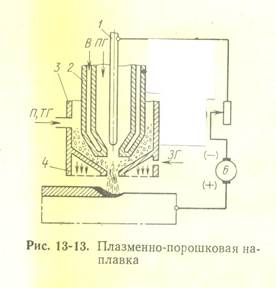

4.5 Плазменная наплавка.

Плазмой принято считать частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Типичное плазменное состояние вещества имеет место в электрическом газовом разряде.

При плазменной наплавке применяется высокотемпературный тепловой источник – плазма или так называемая плазменная дуга, представляющая собой сжатую электрическую сварочную дугу, обеспечивающую низкотемпературную плазменную струю с температурой в Т= 10 000-30 000 0С, в отличие от горячей термоядерной плазмы, характеризующейся температурой в десятки миллионов градусов, например на солнце.

Плазменные дуги получают в специальных устройствах – плазматронах, в которых сварочная дуга обжимается потоком газа, выходящим из узкого сопла.

Присадочный металл можно подавать в плазменную дугу в виде проволоки или порошка (см. рисунки).

На рисунках: 1 – неплавящийся электрод, 2- сопло, формирующее плазменную дугу.

ПГ – плазмообразующий газ, П – присадочный порошок, ЗГ – защитный газ, ТГ – транспортирующий газ.

Неплавящийся электрод – это обычно вольфрамовый пруток диаметром 2-8мм. Плазмообразующий, защитный и транспортирующий газ – аргон. Сопло изготавливается из меди и охлаждается проточной водой.

Плазменную наплавку отличает высокая температура плазмы, позволяющая эффективно расплавлять присадку, а также возможность широкой регулировки теплового режима. Это позволяет управлять количеством наплавляемого металла и глубиной проплавления основного металла.

Похожие статьи:

poznayka.org

Наплавка - это... Что такое Наплавка?

Наплавка — это нанесение слоя металла или сплава на поверхность изделия посредством сварки плавлением.

Технология

Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу.

Наплавка функциональных покрытий служит для получения на поверхности изделий слоя с необходимыми свойствами. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придаёт особые заданные свойства: износостойкость, жаростойкость, жаропрочность, коррозионную стойкость и т. д.

Важнейшие требования, предъявляемые к наплавке, заключаются в следующем:

- минимальное проплавление основного металла;

- минимальное перемешивание наплавленного слоя с основным металлом;

- минимальное значение остаточных напряжений и деформаций металла в зоне наплавки;

- занижение до приемлемых значений припусков на последующую обработку деталей.

Способы наплавки

- Ручная дуговая наплавка покрытыми электродами

- Дуговая наплавка под флюсом проволоками и лентами

- Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами

- Дуговая наплавка самозащитными порошковыми проволоками

- Электрошлаковая наплавка

- Плазменная наплавка

- Лазерная наплавка

- Электронно-лучевая наплавка

- Индукционная наплавка

- Газопламенная наплавка

Применение

Наплавку производят при восстановлении изношенных и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т. д.

См. также

Литература

- Хасуи А., Моригаки О. Наплавка и напыление. Пер. с яп. Москва «Машиностроение» 1985 г.

dic.academic.ru

Наплавка металлов. Технология наплавки. Сварка наплавка.

Сварка наплавка

Наплавка — нанесение с помощью сварки слоя металла на поверхность изделия. Наплавка позволяет получать детали с поверхностью, отличающейся от основного металла, например жаростойкостью и жаропрочностью, высокой износостойкостью при нормальных и повышенных температурах, коррозионной стойкостью и т.п. Наплавка может производиться как при изготовлении новых деталей, так и в ремонтно-восстановительных работах, существенно удлиняя срок эксплуатации деталей и узлов, обеспечивая этим высокий экономический эффект.

При восстановлении, ремонте наплавку выполняют примерно тем же металлом, из которого изготовлено изделие, однако такое решение не всегда целесообразно. Иногда при изготовлении новых деталей (и даже при ремонте) целесообразней на поверхности получить металл, отличающийся от металла детали.

Технология наплавки

Действительно, в ряде случаев условия эксплуатации поверхностных слоев значительно отличаются от условий эксплуатации всего остального материала изделия. Так, например, если деталь (изделие) должна определять общую прочность, которая зависит от свойств металла и его сечения, то поверхностные слои часто дополнительно должны работать на абразивный или абразивно-ударный износ (направляющие станин, зубья ковшей землеройных орудий, желоба валков канатно-подъемных устройств и др.). Условия работы могут усложняться повышенной температурой, эрозионно-коррозионным воздействием окружающей среды (морской воды, различных реагентов в химических производствах и др.). В качестве примера можно указать клапаны двигателей, уплотнительные поверхности задвижек, поверхности валков горячей прокатки и т.п. Иногда такие детали и изделия целиком изготовляют из металла, который обеспечивает и требования к эксплуатационной надежности работы его поверхностей. Однако это не всегда наилучшее и, как правило, не экономичное решение. Часто оказывается целесообразней все изделие изготовлять из более дешевого и достаточно работоспособного металла для конкретных условий эксплуатации и только на поверхностях, работающих в особых условиях, иметь необходимый по толщине слой другого материала. Иногда это достигается применением биметаллов (низкоуглеродистая сталь + коррозионно-стойкая сталь; сталь + титан и др.), а также поверхностным упрочнением (поверхностной закалкой, электроискровой обработкой и др.), нанесением тонких поверхностных слоев (металлизацией, напылением и пр.) или наплавкой слоев значительной толщины на поверхность.

В изготовлении новых изделий в целях обеспечения надлежащих свойств конкретных поверхностей обычно применяют относительно простые стали (например, низкоуглеродистые), а на рабочие поверхности наплавляют, например, бронзу, заменяя тем самым целиком бронзовую деталь, кислотостойкую сталь (для работы в условиях воздействия соответствующей химически агрессивной среды) или материал, хорошо работающий на истирание (при наличии трения с износом) и т.п.

Такие слои можно наносить на наружные поверхности деталей (например, валы, валки прокатного оборудования, рельсовые крестовины и др.) или внутренние поверхности — обычно цилиндрических изделий (корпуса химических и энергетических реакторов, оборудование химических производств и др.).

Наплавку осуществляют нанесением расплавленного металла на поверхность изделия, нагретую до оплавления или до температуры надежного смачивания жидким наплавленным металлом. Наплавленный слой образует одно целое с основным металлом (металлическая связь). При этом, как правило (кроме некоторых случаев ремонтной наплавки, применяемой для восстановления исходных размеров деталей), химический состав наплавленного слоя может значительно отличаться от состава основного металла. Толщина наплавленного металла, образованного одним или несколькими слоями, может быть различной: 0,5 … 10 мм и более.

Необходимые свойства металла наплавленного слоя зависят от его химического состава, который, в свою очередь, определяется составом основного и дополнительного металлов и долями их участия в образовании шва. Влияние разбавления слоев основным металлом тем меньше, чем меньше доля основного металла в формировании слоя (γ0). В связи с этим для случаев (а их большинство), когда желательно иметь в наплавленном слое состав, максимально приближающийся к составу наплавляемого металла, необходимо стремиться к минимальному проплавлению основного металла, т.е. к уменьшению доли основного металла в металле шва (γ0).

При многослойной наплавке состав каждого слоя различен, так как различна доля участия основного металла (на который наплавляют) в образовании наплавленного слоя. Если при наплавке 1-го слоя основной металл непосредственно участвует в формировании шва, то при наплавке 2-го и последующих слоев он участвует косвенно, определяя состав предыдущих слоев. При наплавке большого числа слоев при некоторых условиях наплавки состав металла поверхностного слоя может быть идентичен дополнительному наплавляемому металлу.

Способы наплавки

Существуют разнообразные способы наплавки:

- Ручная дуговая электродами со стержнями и покрытиями специальных составов.

- Автоматическая наплавка под флюсом. Электроды могут быть сплошного сечения и порошковые. Состав флюса, металл электрода и состав наполнителя определяют свойства наплавленного слоя.

- Наплавка плавящимися и неплавящимися электродами в среде защитных газов. Свойства наплавленного слоя зависят от материала присадки или электрода.

- Плазменная наплавка. Дуга может быть как прямого, так и косвенного действия. Можно плазменной струей оплавлять слой легированного порошка, предварительно нанесенный на поверхность детали.

- Электрошлаковая, электронно-лучевая, лазерная наплавка, а также наплавка газокислородным пламенем.

Существенным показателем эффективности того или иного способа наплавки является степень перемешивания при наплавке основного металла и присадочного: чем она меньше, тем ближе будут свойства наплавленного слоя к заданным.

www.mtomd.info

Наплавка металлов

ОБЩИЕ СВЕДЕНИЯ О НАПЛАВКЕ

Наплавка предусматривает нанесение расплавленного металла на оплавленную металлическую поверхность с последующей его кристаллизацией для создания слоя с заданными свойствами и геометрическими параметрами. Наплавку применяют для восстановления изношенных деталей, а также при изготовлении новых деталей с целью получения поверхностных слоев, обладающих повышенными твердостью, износостойкостью, жаропрочностью, кислотостойкостью или другими свойствами. Она позволяет значительно увеличить срок службы деталей и намного сократить расход, дефицитных материалов при их изготовлении. При большинстве методов наплавки, так же как и при сварке, образуется подвижная сварочная ванна. В головной части ванны основной металл расплавляется и перемешивается с электродным металлом, а в хвостовой части происходят кристаллизация расплава и образование металла шва. Наплавлять можно слои металла как одинаковые по составу, структуре и свойствам с металлом детали, так и значительно отличающиеся от них. Наплавляемый металл выбирают с учетом эксплуатационных требований и свариваемости. Наплавка может производиться на плоские, цилиндрические, конические, сферические и другие формы поверхности в один или несколько слоев. Толщина слоя наплавки может изменяться в широких пределах - от долей миллиметра до сантиметров. При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Поэтому при наплавке должен выполняться ряд технологических требований. В первую очередь таким требованием является минимальное разбавление направленного слоя основным металлом, расплавляемым при наложении валиков. Поэтому в процессе наплавки необходимо получение наплавленного слоя с минимальным проплавлением основного металла, так как в противном случае возрастает доля основного металла в формировании наплавленного слоя. Это приводит к ненужному разбавлению наплавленного металла расплавляемым основным. Далее при наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Это требование обеспечивается за счет уменьшения глубины проплавления регулированием параметров режима, погонной энергии, увеличением вылета электрода, применением широкой электродной ленты и другими технологическими приемами.

Рис.1 СХЕМА НАПЛАВКИ СЛОЕВ Рис.2 НАПЛАВКА ТЕЛ ВРАЩЕНИЯ

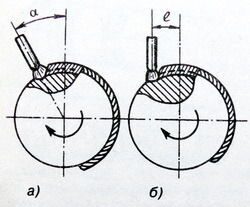

Технология наплавки различных поверхностей предусматривает ряд приемов нанесения наплавленного слоя: ниточными валиками с перекрытием один другого на 0,3-0,4 их ширины, широкими валиками, полученными за счет поперечных к направлению оси валика колебаний электрода, электродными лентами и др. Расположение валиков с учетом их взаимного перекрытия характеризуется шагом наплавки (рис.1).

Рис.3 СМЕЩЕНИЕ ЭЛЕКТРОДА ПРИ НАПЛАВКЕ ТЕЛ ВРАЩЕНИЯ

а - наклонно расположенным электродом б - вертикально расположенным электродом

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами (рис.2): наплавкой валиков вдоль образующей тела вращения, по окружностям и по винтовой линии. Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия (рис.3). Выбор технологических условий наплавки производят, исходя из особенностей материала наплавляемой детали. Наплавку деталей из низкоуглеродистых и низколегированных сталей обычно производят в условиях без нагрева изделий. Наплавка средне- и высокоуглеродистых, легированных и высоколегированных сталей часто выполняется с предварительным нагревом, а также с проведением последующей термообработки с целью снятия внутренних напряжений. Нередко такую термообработку (отжиг) выполняют после наплавки для снижения твердости перед последующей механической обработкой слоя. Для выполнения наплавки в основном применяют способы дуговой и электрошлаковой сварки. При выборе наиболее рационального способа и технологии наплавки следует учитывать условия эксплуатации наплавленного слоя и экономическую эффективность процесса.

СПОСОБЫ И ТЕХНОЛОГИЯ НАПЛАВКИ

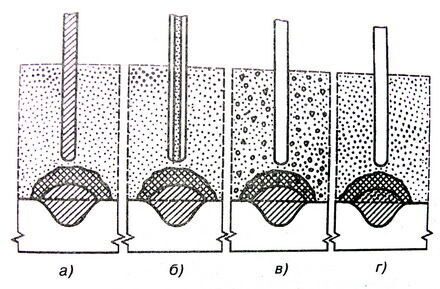

Дуговая наплавка под флюсом. Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла (рис.4).

Р и с. 4. СПОСОБЫ ЛЕГИРОВАНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА: a - через сварочную проволоку, б - порошковую проволоку, в - керамический флюс, г - укладка легированной присадки

1. Применение легированной проволоки или ленты и обычных плавленных флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

2. Применение порошковой проволоки или порошковой ленты и обычных плавленных флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этотспособ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40-50%. Марка порошковойпроволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АНК-18 и АНК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленных флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия. Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующий материал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами. Наплавку углеродистых и низколегированных сталей выполняют под плавленными флюсами ОСЦ-45, АН-348-А. Флюс АН-60 пригоден для одно- и многоэлектродной наплавки низкоуглеродистых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами. Наплавку легированных сталей производят под низкокремнистыми плавленными флюсами АН-22, АН-26 и др., а высоколегированные хромоникеливые стали и стали других типов с легкоокис-ляющимися элементами (титан, алюминий) - под фторидными флюсами АНФ-1 и АНФ-5. Для предупреждения образования шлаковых включений и не-проваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

Дуговая наплавка в защитных, газах. Наплавку в защитных газах применяют в тех случаях, когда невозможны или затруднены подача флюса и удаление шлаковой корки. Преимуществами данного вида наплавки являются визуальное наблюдение за процессом и возможность его широкой механизации и автоматизации с использованием серийного сварочного оборудования. Ее применяют при наплавке деталей в различных пространственных положениях, внутренних поверхностей, глубоких отверстий, мелких деталей и сложных форм и т. п. Технология выполнения наплавки в защитных газах во многом сходна с технологией наплавки под флюсом, отличие лишь в том, что вместо флюсовой применяют газовую защиту зоны сварки. Помимо перечисленных преимуществ это освобождает сварщика от необходимости засыпки флюса и удаления шлака. С целью уменьшения разбрызгивания металла наплавка в защитном газе производится самой короткой дутой. Наплавку плоских поверхностей во избежание коробления деталей производят отдельными участками «вразброс». Цилиндрические детали можно наплавлять по винтовой линии как непрерывным валиком, так и с поперечными колебаниями электрода: Короткие участки могут наплавляться продольными валиками вдоль оси цилиндрической детали, но здесь возможно возникновение деформаций, которые в процессе наплавки следует уравновешивать. Для этого наплавка каждого последующего валика должна производиться с противоположной стороны по отношению к уже наплавленному. При наплавке внутренних цилиндрических и конических поверхностей применяют специальные удлиненные мундштуки. Наплавка может производиться в углекислом газе, аргоне, гелии и азоте. Высоколегированные стали, а также сплавы на алюминиевой и магниевой основе наплавляются в аргоне или гелии. Наплавка меди и некоторых ее сплавов может производиться в азоте, который ведет себя по отношению к ней нейтрально. При наплавке углеродистых и легированных сталей используют более дешевый углекислый газ. Наплавка может производиться как плавящимся, так и неплавящимся электродами. Неплавящийся вольфрамовый электрод обычно применяют при наплавке в аргоне и гелии. Наибольшее распространение получила наплавка в углекислом газе плавящимся электродом на постоянном токе обратной полярности. Учитывая, что углекислый газ окисляет расплавленный металл, в наплавочную проволоку обязательно вводят раскислители (марганец, кремний и др.). При наплавке применяют как проволоку сплошного сечения, так и-порошковую. Для наплавки деталей из углеродистых и низколегированных сталей с целью восстановления их размеров применяют сварочные проволоки сплошного сечения Св-08ГС, Св-08Г2С, Св-12ГС, а также наплавочные Нп-40, Нп-50, Нп-ЗОХГСА и др. При необходимости получения наплавленного слоя с особыми свойствами применяют порошковые проволоки. Недостатком способа является то, что в процессе наплавки в углекислом газе наблюдается сильное разбрызгивание жидкого металла, приводящее к налипанию брызг на мундштук и засорению сопла горелки. Кроме того, возможность сдувания газовой струи ветром затрудняет наплавку на открытом воздухе.

Дуговая наплавка порошковыми проволоками. Наплавка порошковой проволокой с внутренней защитой основана на введении в сердечник проволоки кроме легирующих компонентов также шла-кообразующих и газообразующих материалов. Применение флюсовой и газовой защиты при наплавке такой проволокой не требуется. Легирующие элементы порошковой проволоки переходят в шов, а газо- и шлакообразующие материалы создают защиту металла от азота и кислорода воздуха. В дуге тонкая пленка расплавленного шлака покрывает капли жидкого металла и изолирует их от воздуха. Разложение газообразующих материалов создает поток защитного газа. После затвердевания на поверхности наплавленного валика образуется тонкая шлаковая корка, которая может не удаляться при наложении последующих слоев. При наплавке используют различные самозащитные порошковые проволоки. Для наплавки низко-углеродистых слоев используют сварочные проволоки типа ПП-АНЗ и др. Для получения слоев с особыми свойствами применяют специальные проволоки. Так, для наплавки деталей, работающих при больших давлениях и повышенных температурах, применяют порошковую проволоку ПП-ЗХВЗФ-О, наплавку деталей, подвергающихся интенсивному абразивному износу, производят самозащитной порошковой проволокой ПП-У15Х12М-6 (буква О в обозначении марки порошковой проволоки указывает, что данная порошковая проволока предназначена для наплавки открытой дугой). Технология выполнения наплавки самозащитной порошковой проволокой в основном ничем не отличается от технологии наплавки в углекислом газе. Открытая дуга дает возможность точно направлять электрод, наблюдать за процессом формирования наплавляемого слоя, что имеет большое значение при наплавке деталей сложной формы. Одним из преимуществ этого способа является применение менее сложной аппаратуры по сравнению с аппаратурой, применяемой при наплавке под флюсом и защитном газе, а также возможность выполнять наплавочные работы на открытом воздухе; увеличивается производительность по сравнению с наплавкой под флюсом и в защитных газах, снижается себестоимость наплавляемого металла.

masterweld.ru

Ручная дуговая, электродуговая наплавка – как защищают металл? + Видео

Электродуговая наплавка используется для создания на поверхности деталей добавочного металлического слоя, характеризуемого высокой жаро-, коррозионо- и износостойкостью, а также с целью восстановления исходных параметров изношенных изделий.

1 Ручная дуговая наплавка под флюсом

Технология такого процесса предусматривает нагрев основного металла и его расплавление теплом горящей сварочной дуги, расположенной под слоем флюса между обрабатываемой деталью и электродом плавящегося типа.

Данный вид наплавки используется очень часто, он считается самым популярным вариантом выполнения механизированной наплавки.

При обработке металлов дуговой наплавкой под флюсом наплавленная поверхность имеет очень качественный внешний вид:

- переходы между наплавленными валиками отличаются плавностью;

- слой металла получается безупречно ровным.

Кроме того, данный способ наплавки металлов характеризуется следующими положительными факторами:

- нет открытого излучения электродуги;

- электродный материал теряется несущественно;

- процесс признается высокопроизводительным за счет своей несложности и непрерывности выполнения операций.

Рекомендуем ознакомиться

Наплавленный материал при его обработке под флюсом допускается легировать по четырем разным методикам:

- Использование стандартных плавленых смесей с порошковой лентой либо проволокой. Указанная проволока или лента (их конкретная марка подбирается от необходимой твердости и непосредственно вида наплавленного металла) при нагреве в дуге формируют жидкий состав с высокой степенью однородности.

- Использование флюсов в сочетании с легированной лентой (проволокой). Обычно при таком способе применяют флюсы марки АН (26 или 20), спеченные и обычные сварочные ленты, специальные и легированные проволоки.

- Использование керамических смесей марки АНК в комбинации с лентой либо проволокой с малым содержанием углерода. Флюсы АНК гарантируют беспроблемное удаление корки шлака, качественное образование защитного слоя и его отличную стойкость против появления трещин и пор.

- Использование обычных флюсов и низкоуглеродистых лент (проволок) с обязательным размещением элементов с легирующими возможностями на верхнюю часть деталей, которые планируется наплавлять.

Рассматриваемая технология при нанесении нескольких защитных слоев предусматривает необходимость удаления корки шлака перед наплавлением следующего слоя во избежание формирования непроваров и включений шлаков. Изделия из легированных сталей обычно обрабатывают под флюсами с малым содержанием кремния (АН-26 или 22), из низколегированных и углеродистых – под АН-348-А либо ОСЦ-45, из хромоникелевых с высоким уровнем легирования – под АНФ (1 и 5), которые содержат много фтора.

Наплавка металлов под флюсом производится с помощью агрегатов для электродуговой сварки, а также специальных приспособлений, когда речь идет об обработке цилиндрических тел.

2 Электродуговая наплавка проволоками порошкового типа

При такой методике флюсы не нужны. Ее особенность заключается в том, что в наплавочной проволоке (в ее сердечнике) имеются не только легирующие элементы, но еще и добавочные газо- и шлакоформирующие компоненты. При выполнении операции они предохраняют зону наплавки от кислорода, находящегося в воздухе, и от азота. А легирующие добавки при этом легко проникают в получаемый шов и придают поверхности деталей требуемые характеристики.

При использовании порошковых проволок на изделие можно наносить несколько слоев, не удаляя образующуюся шлаковую корку (она очень тонкая и существенного влияния на показатели покрытия не имеет). К другим достоинствам метода относят:

- малую себестоимость операции;

- высокую производительность наплавки;

- возможность проведения наплавочных мероприятий вне помещений;

- простоту используемых приспособлений.

Немаловажными технологическими преимуществами описываемого способа наплавки признается то, что человек, выполняющий операцию, четко контролирует все ее стадии, может постоянно следить за образованием защитной поверхности и перемещать сварочный стержень в нужном направлении.

Для выполнения операции применяются проволоки (порошковые) с самозащитными возможностями:

- ПП-АН3 – для наплавки низкоуглеродистых металлов;

- ПП-У15Х12М-О – для обработки деталей, которым требуется придать такие свойства, которые будут противостоять их активному абразивному износу;

- ПП-3ХВ3Ф-О – для изделий, функционирующих при высоких показателях температуры и рабочего давления.

3 Технология и особенности наплавки металлов в защитных газах

Данная методика оптимальна для восстановления и придания особых свойств поверхностям деталей сложных конфигураций, отверстиям с большой глубиной. Она выполняется в разных положениях (пространственных) обрабатываемых изделий, позволяет автоматизировать и механизировать наплавку, используя серийные аппараты для сварки, а главное состоит в том, что специалист четко видит весь процесс и может внести в него необходимые корректировки.

Технология наплавки с применением флюсов и с использованием защитных газов по своей сути одна и та же. Но вторую методику разумнее реализовывать в тех случаях, когда по условиям выполнения операции сложно удалять корку шлака либо подавать в зону наплавки флюс. Осуществляется она в атмосфере одного из четырех газов (гелий, углекислый, азот, аргон).

Легированные и углеродистые металлы наплавляют в углекислом газе, который имеет малую стоимость, медные сплавы – в нейтральном по отношению к меди азоте, магниевых и алюминиевых сплавов, а также высоколегированных сталей – в гелии и аргоне. Причем в последнем случае чаще всего используются вольфрамовые неплавящиеся сварочные стержни, а в остальных – плавящиеся (процесс ведется на обратной полярности постоянного тока).

Недостатком описываемого вида наплавки признается то, что на открытом воздухе выполнять наплавочные мероприятия не рекомендуется, так как есть реальная опасность задувания ветром струи газа. Кроме того, жидкий металл при обработке металлов весьма активно разбрызгивается, засоряя тем самым горелку (ее сопло) и мундштук.

Некоторые особенности наплавки в защитных газах:

- для обработки внутренних поверхностей конической и цилиндрической формы рекомендуется использовать специальные мундштуки большой длины;

- операция выполняется на максимально возможной короткой электродуге, что обеспечивает минимальное разбрызгивание материала;

- изделия цилиндрической формы допускается восстанавливать по винтовой линии, применяя способ поперечного передвижения сварочного стержня либо методику непрерывного валика;

- плоские поверхности желательно наплавлять небольшими "разбросанными" участками, чтобы изделие не коробилось;

- когда используется углекислый газ, в проволоке для наплавки должен присутствовать кремний, марганец или иной раскисляющий компонент;

- допускается вести процесс порошковыми проволоками в тех ситуациях, когда наплавленная поверхность должна иметь после операции какие-либо специальные характеристики.

Сварочные и наплавочные проволоки вводят в процесс наплавки и при восстановлении деталей из низколегированных и углеродистых сплавов. Часто используются проволоки Нп (30ХГСА, 50, 40) и Св (12ГС, 08Г2С, 08ГС). Отметим, что они могут быть и порошковыми, и сплошными по сечению.

tutmet.ru