Тесты по сварке для группы электрогазосварщиков. На какой полярности обеспечивается большее проплавление основного металла при ручной дуговой сварке

Тест на тему "Основы сварки"

Тест

На тему: «Основы сварки»

1. Сваркой называется ……

а). Сварка – это технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого.

б). Сварка - это свойство деталей образовывать неразъёмное соединение путём местного нагрева, с применением или без применения давления.

в). Сварка – это способность материалов образовывать неразъёмное соединение путём расплавления основного металла и соединения соединяемых частей с помощью давления.

2. Определите, какие из перечисленных видов сварки не относятся к термическому классу сварки:

а) дуговая;

б) газовая;

в) контактная;

3. Как называется класс сварки, объединяющий виды сварки, которые осуществляются с использованием тепловой энергии и давления:

а) термомеханический;

б) термический;

в) механический;

4. Дуговая сварка осуществляется под действием:

а) силы Р;

б) электрической дуги;

в) газового пламени;

5. Сварной шов в газовой сварке защищается с помощью:

а) нет защиты;

б) обмазки;

в) газового пламени;

6. Кто впервые применил при сварку угольный электрод?

а). Петров В.В.

б). Славянов Н.Г.

в). Бенардос Н.Н.

7. Степень механизации процесса газовой сварки:

а) полуавтоматическая;

б) ручная;

в) автоматическая;

8. Процесс образования электрона и ионов называется:

а) диссоциация;

б) ионизация;

в) рекомбинация;

9.Назовите основные зоны сварочной дуги:

а) катодная, анодная, столб дуги;

б) промежуточная, катодная, анодная;

в) анодная, ионизированная, плазменная;

10.Какая зона в сварочной дуге называется катодном пятном:

а) высокотемпературный участок на положительном электроде дуги;

б) наиболее яркий участок в средней части дуги;

в) высокотемпературный участок на отрицательном электроде дуги;

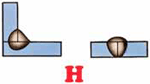

11. Какую полярность дуги называю прямой:

а) на электроде минус, на изделии плюс;

б) на электроде плюс, на изделии минус;

в) переменное изменение полярности на электроде и изделии

12 На какой полярности обеспечивается большее проплавление

основного металла при ручной дуговой сварке

а) на обратной;

б) на переменном токе;

в) на прямой;

13.Что понимают под вольт-амперной характеристикой:

а) изменение напряжения на дуге с течением времени;

б) зависимость напряжения на сварочной дуге от величины тока;

в) изменение величины сварочного тока с течением времени

14.Почему рекомендуется вести сварку короткой дугой:

а) улучшается устойчивость горения дуги и защита сварочной зоны;

б) улучшается формирование шва;

в) увеличивается глубина провара и ширина шва;

15.Сколько участков имеет вольт-амперная характеристика дуги

а) 2; б) 4; в) 3;

16.Магнитное дутье – это:

а) защита сварочной ванны от окружающей среды;

б) отклонение дуги от нормального положения;

в) перенос капель металла через дугу;

17.При ручной дуговой сварке покрытыми электродами характерен перенос электродного металла:

а) мелкокапельный;

б) парами;

в) крупнокапельный;

18.Электрический аппарат, преобразующий переменный ток трехфазной сети в постоянный при помощи полупроводниковых приборов:

infourok.ru

Проплавление | Сварак

Содержание статьи

Условие хорошей дуговой сварки металлическим электродом состоит в том, чтобы получить полное сплавление основного металла с металлом электрода.

Глубина проплавления

Для получения этого нужно прежде всего иметь хорошо расплавленную поверхность основного металла, т. е. сварочная ванна должна быть надлежащей глубины. Если мы сообщили настолько мало тепла основному металлу, что ванна будет мала и поверхность расплавленного металла, а также глубина проплавления будет не большой, то капли металла с электрода не все сплавятся с основным металлом и часть из них ляжет на нерасплавленную поверхность, т. е. соединение выйдет непрочным. Глубина, на которую расплавляется основной металл в ванне, называется проплавлением. Для получения хорошей сварки проплавление должно быть меньше 1,5—2 мм. Глубоко проплавление метала обеспечивается лучше всего в нижнем положении. В этом же положении работать легче всего.

С лева на право:1) Проплавление дуговой сваркой2) Лазерной3) Гибридной

Проплавления металла при сварке: глубина и характеристики

В среднем глубина проплаввления колеблется в пределах 1,5—3 мм. О величине проплавления можно судить по виду сварочной ванны. Если быстро прервать дугу, то ванна остается по своим размерам в том виде, какой она был вовремя самой сварки, хотя, конечно, сейчас же застынет. Определив глубину ванны, т. е. смерив расстояние от поверхности основного металла до дна, мы тем самым сможем определить величину проплавления.

- Величина проплавления зависит от того количества тепла, которое выделяется дугой при образовании ею ванны, Количество же тепла, выделенное дугой, в свою очередь зависит от силы тока.

- С увеличением силы тока увеличивается и количество тепла, а следовательно, увеличивается и величина проплавления. Поэтому выбор правильной силы тока для сварки данного изделия имеет громадное значение.

- Если мы наплавим на лист железа несколько валиков при разных силах тока и потом этот лист разрежем поперек через наплавленные валики, то по их разрезу мы можем наглядно видеть, как именно влияет сила тока на проплавление и качество шва.

Проплавление: валики наплавленые при разной силе тока

На рисунке изображен такой разрез через валики, из которых валик наварен при травильной силе тока, валик 2-—при малой силе тока и валик 3—при большой силе тока. Мы видим, что края валика постепенно сливаются с основным металлом, вся поверхность основного металла под валиком проплавлена на глубину около 2 да, и поэтому валик хорошо сплавился с основным металлом, т. е. соединение получается прочным.

Валик II наварен при малой силе тока, поэтому здесь основной металл, как получивший мало тепла, расплавился незначительно на небольшую глубину, и расплавленный металл с электрода, попав на основной металл, сплавился с ним только посередине, где был расплавлен. С краев же металл электрода лег на нерасплавленный металл, вследствие чего сплавления в этом месте не произошло и края валика имеют резкий переход. Такой шов непрочен и легко может быть отбит от основного металла.

Валик III наварен при слишком большой силе тока. Здесь мы замечаем обратную картину. Вследствие чрезмерно большого количества тепла, выявляемого дугой, кратер получился очень большим и проплавление слишком глубоким благодаря чему кратер не заполнился полностью металлом с электрода этого у краев валика получились углубления, так называемые подрезы, которые опасны тем, что уменьшают толщину основного металла и, следовательно, ослабляют изделие. Помимо того, слишком сильный ток ведет к перегреву металла шва, который вследствие чрезмерно большого количества тепла изменяет свое строение и делается более хрупким и менее прочным. В этом — вторая опасность слишком большой силы тока.

Из этих «примеров видно, что как слишком малая сила тока, так и слишком большая сила тока опасны в смысле прочности и качества шва.

Таблица характеристики проплавления

Это поможет проследить зависимость проплавления дуги от частоты переменного тока. При выборе силы тока сварщик должен руководствоваться данными табл. II, где указаны примерные границы того ампеража, который наиболее подходит для данной толщины свариваемого изделия и диаметров электрода.

Таблица II

| Толщина | Сила сва | Диаметр | |

| .листов | рочного тока | электродов | Примечание |

| мм | а | мм | |

| 234-6 7-5 9—10 11-15 16—20 | 40- 60 \ 80-100 1 100-1201 130-150 ( 160—1701 170-200) 200-230 | 23- 44- 5 5- 6 | [Свариваемый металл—сталь 1—2 |

Пользуясь этой таблицей, надо помнить, что в зависимости от свойств основного металла и металла электрода наилучшая для данных сортов и размеров основного металла и электрода сила тока может быть установлена только практически путем опытных наварок валиков при разных силах тока и затем тщательного рассмотрения валиков, кратеров, а также наблюдения за сваркой. При установке на требуемую силу тока лучше всегда взять несколько большую силу тока, чем наоборот, меньшую, так как опасность непроплавления при большей силе тока отпадает и к тому же несколько увеличится скорость работы. При малой же силе тока мы всегда будем создавать непроплавление и, следовательно, непрочный шов.

Характеристика проплавления, сила тока.

Вполне понятно, что с увеличением толщины свариваемых элементов и с увеличением диаметра электродов надо брать силу тока больше, так как очевидно, что для лучшего расплавления более толстого металла, лучше отводящего тепло, требуется также и большее количество тепла сообщить ему в место сварки. Поэтому сначала выбирают диаметр электродов в зависимости от толщины свариваемых изделий, а затем уже подбирают силу тока, соответствующую электродам.

По мере изменения частоты волны переменного тока меняется время перехода с одной полярности на другую. Чем больше площадь на графике под волной, тем больше энергия, полученная дугой. От этого напрямую зависит коэффициент наплавки, глубина проплавления и, устойчивость дуги.

Подобные статьи

svarak.ru

Лекция 3 - Проплавление основного металла сварочной дугой.

Нагрев и проплавление основного металла при сварке

Плавление электрода

Плавление электродов при дуговых способах сварки осуществляется путем нагрева металла дугой от температуры ТТ до температуры капель ТК. Теплосодержание при этом возрастает от SТ до SК. Приравнивая количество теплоты, вводимое дугой, к количеству теплоты, вычисленному по теплосодержанию металла, получим уравнение процесса расплавления электрода

, где (2.41)

ηэ – эффективый КПД процесса нагрева электрода дугой.

Мгновенная производительность расплавления электрода в г/с при постоянных ηэиU зависит от температуры подогрева током и величины тока

, где (2.42)

С –весовая теплоемкость.

Для характеристики процесса расплавления электрода сварщики пользуются коэффициентом расплавления

[г/А·сек] или [г/А·час]

При ручной дуговой сварке коэффициент расплавления может быть в пределах αр @5÷14 г/А·час, а при автоматической сварке под флюсом αр @13÷23 г/А·час.

При ручной дуговой сварке коэффициент расплавления и производительность расплавления возрастают к концу плавления электрода вследствие нагрева током.

Неравномерность плавления электрода при правильно выбранных режимах сварки обычно не превышает 20–30 %. Чтобы избежать чрезмерного нагрева электродов током, ограничивают длину электродов (450 мм – для малоуглеродистых сталей и 400 мм – для аустенитных сталей) и величину тока (Iсв = 30–50 dэ).

При непрерывной подаче проволоки с постоянным вылетом скорость плавления проволоки определяется током и величиной вылета. С увеличением вылета при прочих равных условиях возрастает производительность расплавления электрода. Величину вылета обычно выбирают в пределах 30…50 мм.

Определение производительности расплавления обычно производится опытным путем.

Сварочная ванна

В процессе горения и перемещения дуги под ней образуется жидкая сварочная ванна. Основной металл расплавляется в передней части ванны и оттесняется к задней его части.

Рис 2.41 – Основные параметры сварочной ванны

По очертанию сварочной ванны можно судить о форме изотермической поверхности, соответствующей температуре плавления основного металла Тпл

Очертания ванны на поверхности изделия представляют собой изотерму Тпл. Параметрами ванны являются ее длина L, ширина B и глубина H. Величина и соотношение этих параметров зависят от многих причин: от режима сварки, состава атмосферы дуги, состава и свойств основного металла, положения шва в пространстве и т. д.

По форме ванны, образованной в нижнем положении, различают два вида сварочных дуг:

А) Поверхностная дуга (кратер неглубокий, под пятном дуги – значительный слой жидкого металла).

Б) Погруженная дуга (кратер глубокий, жидкий металл оттеснен к задней стенке ванны, дуга погружена в основной металл и эффективно оплавляет переднюю кромку ванны и ее обнаженное дно).

В зависимости от требований технологии могут применяться оба вида сварочных дуг.

Длину сварочной ванны можно определить из уравнений, связывающих между собой температуру, время и координаты тела. Например, при наплавке валика на массивное тело мощной быстродвижущейся дугой температурное поле описывается уравнением

, где r2 = y2 + z2

Так как нас интересует только максимальная длина ванны на поверхности изделия, то есть расстояние между точками А и Б (Рис. 2.41), лежащими на оси х.Положим, что r = 0, тогда

(2.43)

Определим время пребывания в жидком состоянии каждого элемента от точки А до Б, имеющего температуру выше Тпл. Определить это можно, положив t = tв и Т = Тпл, тогда

, считая, что , имеем , то есть время пребывания в жидком состоянии каждого элемента, лежащего на оси шва, пропорционально погонной энергии.

Зная tв и скорость сварки найдем длину ванны

(2.44)

Полагая, что , получим L = p2IU

То есть длина сварочной ванны при наплавке валика на массивное тело пропорциональна мощности дуги. Такая зависимость сохраняется и для наплавки валиков на стальные листы.

Контрольные вопросы:

1. Как рассчитывается длина сварочной ванны?

2. Что понимают под эффективным, термическим и полным к.п.д. источника нагрева? Как они определяются?

3. Как рассчитывается площадь зоны проплавления?

4. Как рассчитывается площадь наплавки?

5. Каковы особенности нагрева электродов при ручной дуговой сварке и влияния этого нагрева на производительность сварки и качество сварных швов?

Лекция 4 - Пути повышения производительности наплавки и проплавления.

Производительность процессов наплавки и проплавления

При дуговой сварке или наплавке одновременно происходит проплавление основного металла и расплавление электрода. Эти процессы вызываются двумя различными источниками тепла – анодным и катодным пятнами дуги. Распределение тепла дуги между ее полюсами (электродом и изделием) неодинаково и зависит от ряда факторов: материала полюсов, химического состава и свойств электродных покрытий и флюсов, рода тока, его полярности и т. д.

С точки зрения требований технологии было бы очень выгодно регулировать распределение тепла дуги между электродом и изделием. При наплавке, например, целесообразно увеличить долю тепла, расходуемую на расплавление электрода. Однако, в условиях электродуговой сварки, возможности перераспределения тепла между электродом и изделием весьма ограничены.

Производительность сварки или наплавки определяется характеристиками обоих процессов и может быть повышена за счет увеличения производительности наплавки или проплавления.

Производительность процесса дуговой сварки оценивается суммой масс наплавленного и проплавленного металла в единицу времени

G = gн + gпр, [г/сек].

Очевидно, что gн = vγFн; gпр = vγFпр (2.46)

Производительность наплавки gн зависит от производительности расплавления gр и коэффициента потерь y

gн = gр(1-y)

Экспериментально установлено, что

для автоматической сварки y = 1 – 2%

для ручной сварки y = 5 – 20 %

Удельная производительность наплавки и расплавления оценивается коэффициентами наплавки и расплавления

;

Эти коэффициенты характеризуют эффективность использования тока при расплавлении металла и наплавке. Из уравнений (2.46) легко найти выражения для определения площадей наплавки и проплавления в зависимости от режима сварки.

;

так как

,

Определим величину тока, зная, что , тогда

;

если считать постоянным , то

(2.47)

Площадь поперечного сечения наплавки прямо пропорциональна эффективной погонной энергии.

Площадь зоны проплавления рассчитываем из аналогичных соображений.

, откуда

Обозначив , получим

(2.48)

Площадь поперечного сечения проплавленной зоны пропорциональна эффективной погонной энергии и термическому коэффициенту полезного действия.

На основании анализа уравнения (2.48) можно сделать некоторые практические рекомендации.

1. При постоянной эффективной погонной энергии термический к.п.д. ht возрастет с увеличением qu и v. Это означает, что площадь проплавления Fпр увеличивается при высоких значениях тока и скорости сварки.

2. Для увеличения площади проплавления основного металла необходимо увеличить погонную энергию.

В условиях производства основной показатель производительности – скорость сварки, тогда как площади наплавки и проплавления чаще всего являются конструктивно заданными постоянными величинами. Проектом обычно задаются расчетные сечения катетов швов, глубина проплавления и т.п., поэтому повышение производительности сварки достигается только за счет увеличения скорости.

Возможные пути повышения скорости сварки при данном размере шва могут быть следующие.

А) Швы, образуемые преимущественно наплавленным металлом, для которых . К ним относятся швы с разделкой кромок, угловые швы с малым проплавлением.

Для таких швов

, но ,

следовательно , откуда

(2.49)

При заданном сечении скорость сварки растет с увеличением коэффициента наплавки и значения тока. Следовательно, для данных швов возможны два пути повышения производительности процесса наплавки:

1) Увеличение коэффициента наплавки за счет лучшего использования тепла дуги или введения дополнительного металла, например, при сварке электродами, покрытие которых содержит железный порошок.

2) Рост максимально допустимой плотности тока, а значит, и величины общего допустимого тока для данного диаметра электрода.

Б) Швы, образованные главным образом за счет проплавления основного металла. Для этих швов ; сюда относятся стыковые швы без разделки кромок.

Для швов типа (Б) основным технологическим требованием является обеспечение заданной глубины проплавления Н.

,

где μ – коэффициент полноты шва, или

.

С другой стороны, по уравнению (2.48)

.

Приравняем правые части этих выражений

, откуда

(2.50)

При заданной глубине провара Н величину m3 = 1/μh3γSпл выражения (2.50) можно считать постоянным. Тогда

(2.51)

Для повышения скорости сварки швов типа (Б) необходимо:

1) Применять методы сварки, допускающие большие токи и напряжения и выбирать электроды, отвечающие этим условиям;

2) Использовать методы или технику сварки, обеспечивающие максимальные значения относительной глубины проплавления.

Перечисленные требования хорошо выполняются при автоматической электродуговой сварке под флюсом.

Контрольные вопросы:

1. Чем оценивается производительность процесса дуговой сварки?

2. Как определяется коэффициент наплавки и расплавления?

3. От каких факторов зависит площадь поперечного сечения наплавки?

4. От каких факторов зависит площадь поперечного сечения проплавленной зоны?

5. Какими путями можно повысить производительность процесса наплавки?

6. Какими путями можно повысить производительность процесса сварки?

mykonspekts.ru

Тесты по сварке для группы электрогазосварщиков

Тест №1

1. Подберите преимущества, характерные для сварки в сравнивании с клепкой

а) экономия металла;

г) меньше напряжений в соединении;

б) большая прочность;

д) высокая надежность

в) небольшая трудоемкость

2. При какой максимальной толщине ручная дуговая сварка выполняется без скоса кромок:

а) до 10 мм

б) до 12 мм

в) до 5 мм

3.Может ли сварщик произвести мелкий ремонт электрооборудования в процессе работы?

а) может с разрешения инструктора

б) не может

в) ремонт производится только электротехническим персоналом

4. Стационарный пост обычно устанавливается:

а) в виде отдельного участка на строительной площадке

б) в виде рабочего места на свариваемой конструкции

в) в виде отдельной кабины размером 2х2 м

5. Для защиты близко работающих людей других профессий

сварочные посты оснащаются:

а) дополнительной вентиляцией

б) переносными щитами (ограждениями, ширмами

в) звуковой сигнализацией

6. Какие держатели электродов получили наибольшее распространение?

а) вилочные

б) пасатижные

в) пружинные

7. Какова цель подготовки кромок под сварку?

а) получение металлического блеска.

б) получение качественного сварного шва.

в) получение заданных размеров

8.Что является корнем шва?

а) верхняя часть слоя шва.

б) наиболее удалённая часть шва от его поверхности.

в) средняя часть шва.

9. Как обозначается торцевое соединение?

а) Т

б) (С)

в) не обозначается

ТЕСТ №2

1. Дугой прямого действия называется дуговой разряд, который происходит:

а) между изделием и электродами

б) между электродами

в) между электродом и изделием

2. При прямой полярности дуги

а) минус на электроде, плюс на изделии

б) плюс на электроде, минус на изделии

3. Возбуждение сварочной дуги производится

а) твердым соприкосновением электрода с поверхностью заготовки

б) резким толчком заготовки электродом

в) постукиванием или легким касанием электрода по заготовке

4.Нормальной считается дуга длина, которой

а) 2-4мм

б) 4-6мм

в) 3-8мм

5.Ионизация столба сварочной дуги необходима для

а) усиления переноса металла через дугу

б) стабилизации горения дуги

в) возникновения капельного переноса металла

6.Определите вид сварочной дуги по принципу работы

а) дуга прямого действия

б) закрытая дуга

в) непрерывная дуга

7.Как измениться величина сварочного напряжения при увеличении длины дуги? а) увеличится

б) уменьшится

в)не изменится

8.Какую дугу называют сварочной?

а) электромагнитное излучение большой плотности

б) длительный устойчивый электрический разряд в газовой среде между электродом и изделием

в) электрический дуговой разряд

9.В этом соединении свариваемые элементы располагаются в одной плоскости или на одной поверхности. Какой это тип соединения?

а) стыковое

б) угловое

в) тавровое

г) нахлесточное

10. Швы сварных соединений бывают прямолинейными, кольцевыми, криволинейными и они классифицируются по

а) виду

б) положению

в) конфигурации

г)протяженности

11. Для зажигания электрода и подвода к нему сварочного тока служит

а) сварочный провод

б) зажимы

в) держатель

г) кабель

Тест 3

1. Нормальной считают длину дуги, равную... диаметра стержня электрода

а) 0,5-1,1

б)1,1-1,2

в)1,2-1,5

г)1,5-1,7

2. Слишком длинная дуга приводит:

а) к увеличению разбрызгивания

б) к неровному формированию валика

в) к прилипанию электрода

3. Как измениться величина сварочного тока при увеличении длины дуги?

а) увеличится

б) уменьшится

в) не измениться

4.Как измениться величина сварочного напряжения при увеличении длины дуги?

а) увеличится

б) уменьшится

в) не изменится

5. С увеличением сварочного тока размеры сварочной ванны:

а) увеличиваются

б) уменьшаются

в) не изменяются

6. К какому полюсу источника питания подключается электрод при сварке на обратной полярности?

а) к положительному

б) к отрицательному

в) не имеет значения

7. Мелкокапельный и струйный переносы электродного металла обеспечивают:

а) более устойчивый процесс сварки и лучшее формирование сварочного шва

б) менее устойчивый процесс сварки, но лучшее формирование сварного шва

в) неустойчивый процесс сварки и плохое формирование сварного шва

8. В каком состоянии находится металл сварного шва после сварки и полного остывания?

а) металл сварного шва сжат

б) металл сварного шва растянут

в) металл сварного шва не деформирован

9. Какой сварной шов называется многослойным?

а) сварной шов, поперечное сечение которого заварено в один слой

б) сварной шов, поперечное сечение которого заварено в два слоя

в) сварной шов, поперечное сечение которого заварено в три слоя

10. Что называется корнем шва?

а) часть сварного шва, расположенная на его лицевой поверхности

б) часть сварного шва, наиболее удаленная от его лицевой поверхности

в) часть сварного шва, расположенная в последнем выполненном слое

11.Статистическая вольт-амперная характеристика сварочной дуги это:

а) зависимость силы тока сварочной дуги от ее сопротивления

б)зависимость напряжения сварочной дуги от силы сварочного тока

в)зависимость сопротивления сварочной дуги от силы тока источника питания

Тест 4

1.К сварочным швам средней длины относятся швы длиной:

а)250 - 1000 мм

б)250 - 500 мм

в)100 - 300 мм

2.При ручной сварке повышение напряжения дуги приводит:

а) к повышению сварочного тока

б) ток не изменяется

в) к снижению сварочного тока

3.Стабильность горения дуги зависит от

а) напряжения сети

б) наличия ионизации в столбе дуги

в) силы сварочного тока

4.Зона термического влияния - это:

а) участок основного металла, не подвергшийся расплавлению

б) участок основного металла, не подвергшийся расплавлению, структура которого не изменяется

в) участок основного металла, подвергшийся расплавлению, структура которого изменяется

г) участок основного металла, не подвергшийся расплавлению, структура которого изменяется

5.Что изображено на данном рисунке?

6.Закончите предложение:

1. Соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам называется….

2. Сварные швы по внешнему виду подразделяются на…..

3. По способу удержания расплавленного металла швы сварных соединений делятся на..

7.Какие швы обозначаются буквой П?

а) плоские

б) протяженные

в) потолочные

8.Какая область сварочной дуги считается отрицательной?

а) анодная

б) столб дуги

в) катодная

9. Какие это швы?

infourok.ru