Особенности закалки нержавейки в домашних условиях. Можно ли закалить нержавейку

процесс закалки, различие от закалки углеродистой стали

Не существует однозначного ответа на вопрос: «Можно ли закалить нержавеющую сталь?» Сплавы с низким содержанием углерода подвергаются закалке только после предварительного насыщения поверхностного слоя углеродом (цементации). Нержавеющие среднеуглеродистые стали закаливаются, но при несколько иных режимах, по сравнению с углеродистыми нелегированными.

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения. К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

- Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки. Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми.

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Как закалить низкоуглеродистую нержавейку с предварительной цементацией?

Марки нержавеющих сталей с низким содержанием углерода (0,1-0,3%) не пригодны для закалки. Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Результаты, которых позволяет достичь цементация в сочетании с закалкой и отпуском:

- сердцевина изделия, не насыщенная углеродом, остается вязкой даже после закалки;

- повышается износостойкость;

- увеличивается предел выносливости.

Твердая цементация нержавеющих сталей осуществляется путем укладки изделия в ящики с карбюризатором, в качестве которого применяется измельченный графит или другой материал, далее следуют закалка и низкий отпуск. Твердый карбюризатор используют в домашних условиях или мелкосерийном производстве. Для массового изготовления металлопродукции востребована цементация в газовой среде. Варианты – жидкостная и вакуумная цементация.

Как закалить нержавеющую сталь с промежуточным насыщением поверхностного слоя углеродом?

- Процесс науглероживания проходит при температурах 910-950°C, в случае необходимости его ускорения – при 1000-1050°C.

- После цементации, являющейся промежуточным процессом, необходима закалка, которая обеспечивает упрочнение науглероженного слоя и исправляет структуру перегрева. Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Обязательная заключительная операция – низкий отпуск, осуществляемый при температурах 160-180°C, благодаря которому мартенсит закалки в поверхностном слое трансформируется в мартенсит отпуска.

metallz.ru

Закалка нержавейки в домашних условиях

Под закалкой понимают термическую обработку металла, в ходе которой осуществляется вначале сильный нагрев, а затем резкое охлаждение в жидкости. В ходе данной технологической процедуры происходит снижение пластичности и эластичности изделия, но увеличивается её прочность. Как же правильно произвести закалку предметов из нержавейки в домашних условиях?

Для чего нужна закалка стали?

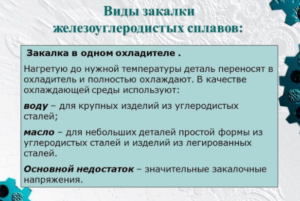

Виды закалки

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века. О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами. Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Как закаливать сталь в домашних условиях?

Сельские жители часто прибегают к самостоятельной закалке металла, таким образом увеличивая эксплуатационный срок бытовых предметов: плуговых лемех, столярных и слесарных инструментов, охотничьих ножей, топоров. Городскому жителю обрабатывать нержавейку тяжелее — требуется специальная мастерская.

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

На заметку

После извлечения накаленной стали из печи (горелки) она будет эластичной и мягкой, поэтому велика вероятность её повреждения. Чтобы избежать неприятных последствий, погружать в охлаждающую среду нужно плавно и аккуратно.

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

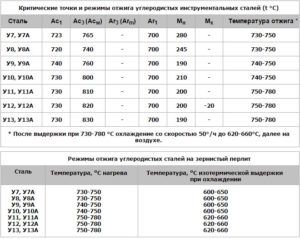

Режимы отжига углеродистых сталей

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр. К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы. Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Видео по теме: Твердость нержавейки и немного о спусках

promzn.ru

вопрос по нержавейку

всем привет нужен совет достался на халяву лист нержавейки 1,5-1,2м толщ 4 мм магнит не прилепает напильник берет . вопрос можно закалить,а то жалко

ПЛАТЯН 22-03-2013 14:01нет

skippi 22-03-2013 14:22quote:Originally posted by dimon88:а то жалкона больстеры и тыльники пойдётbodigard 22-03-2013 15:52можно, калите

как 40х13 или по другому как то

ПЛАТЯН 23-03-2013 06:14quote:bodigardposted 22-3-2013 15:52можно, калите ну,ну. и сколько едениц получится?Max_CM 23-03-2013 09:09quote:Originally posted by bodigard:можно, калите

Калите Шура, калите!!!

начитался про нержавейку - понял что есть которая калится и которая не калится надо знать марку- в вашем случае магнит не липнет -скорее всего не закалится

palin 23-03-2013 13:18Закаливаться не будет. На больстеры пойдет.

peterg178 23-03-2013 17:49Нержавейка, которая калится, к магниту липнет. Чем лучше липнет, тем лучше калится. На лезвие не годится, на все остальное пойдет.

dimon88 23-03-2013 18:01значит буду пробовать сварить из нее ламинат может что и выдет

ПЛАТЯН 23-03-2013 19:28quote:буду пробовать сварить из нее ламинат может что и выдеткруто вы заворачиваете. то про сталь спрашиваете закалится или нет , а теперь в ламинат еёNikolaich72 23-03-2013 20:38quote:Originally posted by dimon88:значит буду пробовать сварить из нее ламинат может что и выдетА стоит ли?Если нержа не магнитная,то скорее всего после сварки ламината(если она вдруг получится) слои порвёт от возникающих напряжений.В конечном итоге решать вам.ВАС-ВАС 23-03-2013 22:18на складишки её!!!!!!!!!!!!!!!!

Udod 23-03-2013 23:14Найти хорошего сварщика и сварить хорошие каны. Прослужат очень долго.

guns.allzip.org

Закалка нержавейки 3х13-?

Уважаемые участники форума.

У маеня возник вопрос, посоветуйте, пожалуйста.Купил себе ножик, китайский складной, стоит 12 долларов. Надо для бытовых потребностей. Всё в нём ОК, только материал лезвия - сталь то ли 3х13, то ли 4х13, нержавейка. Заточку держит плохо, довольно мягкая, хотя затачивается хорошо.

Вопрос: 1) если закалить режущую кромку, станет ли нож лучше держать заточку? И ещё: 2) если всё же закалить, например, в масле, то как это более-менее правильно сделать в домашних условиях?

Всем спасибо за возможные советы.

Пельмень 05-01-2005 01:43незнаю, что и сказать!Ващето - гавно!3? 4? это что, значит углерода ваще нет?Какая же это сталь? Это просто и банально - "ЖЕЛЕЗО"Насколько мой скудный умишко обладает знаниями - выложу...первая цифра - доли процента углерода, а он как раз твердость и обеспечивает... Ежели его с гулькин Х... то и смысла нет... мягкий металл... Тут 65х13 не особо катируется, а ты 3-4х...  Посмотри по ссылкам, я тут месяц назад сам по этому поводу шукал... тема: "Марки стали и твердость..." Там мне целую лекцию прочитали... Если не получишь ответа - спроси RAY - его ответы по этому поводу внушают доверия (мне по крайней мере...)

Посмотри по ссылкам, я тут месяц назад сам по этому поводу шукал... тема: "Марки стали и твердость..." Там мне целую лекцию прочитали... Если не получишь ответа - спроси RAY - его ответы по этому поводу внушают доверия (мне по крайней мере...)

В домашних условиях ничего сделать не удастся. Стандатный режим для этих сталей - закалка с 1020-1060 в масло, отпуск на требуемую твердость. При этом скорее всего ничего не изменится. Собственно, вряд ли цель соответствует затратам на ее достижение.

kazan-ova 05-01-2005 04:14Если не жалко, то что ты купил, а есть жажда эксперемента. Терять все равно нечего  . То для начала тебе его нужно будет разобрать, дабы отделить клинок от ручки. Потом разогремаешь на газу до максимального изменения цвета и опускаешь в холодную и обязательно соленую воду. Твердость режущей кромки подымется.

. То для начала тебе его нужно будет разобрать, дабы отделить клинок от ручки. Потом разогремаешь на газу до максимального изменения цвета и опускаешь в холодную и обязательно соленую воду. Твердость режущей кромки подымется.

3х13-30х13 маркируются и так...нержавейки капризны в закалке..эт вам не углеродка...да4х13-40х13 и вытягивать лишнюю еденицу смысла нет...больше 53 все равно не получить..

Jil 05-01-2005 05:58ну на китайцах естестно 412 ...всеми любимая..

fuss 05-01-2005 08:55Всем спасибо за ответы. Попробую всё же его подзакалить, как пишет kazan-ova, посмотрим, что выйдет. До максимального изменения цвета на обычной газовой горелке (плите) - это до приблизительно какого? Я когда-то грел, сталь нагревалась до такого серовато-белого цвета, этого достаточно будет?

Evg Muan 05-01-2005 09:33мда... какое количество "квалифицированных" ответов, уржаться просто. ничего, что в СССР из 40Х13 (а 30Х13 - это прямой аналог) делали скальпели с твердостью около 60? ничего, что г. Прокопенков делает великолепные ножи из 40Х13? ничего, что на моих, дешевых, надо сказать, ножах - твердость до 58 доходит, и этому есть официальные документы, это подтверждающие?

------------------С уважением, Viking Norway.

fuss 05-01-2005 10:14О, вижу оптимизм в Вашем ответе  Так всё-таки, можно как-то толково это лезвие закалить в дом. условиях?

Так всё-таки, можно как-то толково это лезвие закалить в дом. условиях?

В принципе, этот нож со своими функциями и так справляется и он достаточно острый, но я привык ножом ещё и консервы безболезненно открывать, а он в таких случаях немного теряет заточку лезвия. Кстати, что обозначает значок производителя: глобус, вокруг которого буква С -?

НеА 05-01-2005 11:24Консервы мы усе любим открывать.Попробуйтеаккуратно открывать только носиком ,тогда невся режущая кромка убъётся.А лучше иметь маленькую открывалочку ,например типа брелокна ключах.Теперь о закалке вашего клинка-пе-ресказ мною ,со слов уважаемого мною мастераПрокопенкова.Снимаете с ножа рукоять,берете клинок и заворочиваете его в простую газету.Положив всёв карман, собираетесь с мыслями -где поблизости есть :автосервис,ДЭЗ и т.д..Намнадо чтобы там была газосварочное оборудование ацетилен-кислородное.Определившись с целью ,выдвигаемся туда (купив по дороге жидкую валюту ,для начала переговоров).Найдя Васю-сварщика,просим прогреть наш клинок до ярко желтого цвета.Пока он это делает -мы смачиваем как следует газету водой.Затем мыищем две толстые железяки(швеллер,двутавр,полоса),нам это надо для того чтобы не повело клинок при закалке.Кладем одну железку поудобней горизонтально,сверху на неё влажную газету,но так-чтобыкусок газеты свешивался.Хватаем клинок (подручными средствами-техника безопасности)и вкладываем в первую железку прям на газету.Закрываем её второй частью газеты и прижимаем весь бутерброд сверху второй железкой.Делаем все быстро.Ждём-с.После этогоостывший клинок придётся шлифовать,так какбудет окалина.О-как.И оно Вам надо.Купитесебе любимому лучше приличный нож и открывашку-ИМХО.Извиняйте ,если чтоне так.

Большое спасибо за ответ. В принципе, в Вашем способе нет ничего невозможного, газосварочный аппарат на сервисе найти не проблема.

Мне сам нож понравился, форма и надежность сборки, и я просто купил, что понравилось, хотя продавец сказал мне про качество стали лезвия. У меня та же фигня с телефонами, если я основываюсь на рациональном способе выбора, но аппарат мне не нравится, мне в моменты злости настойчиво хочется разбить его об стенку с размаха. А "мой" телефон, наоборот, такие эмоции гасит.

Может, завтра выложу фото этого ножа, интересно, что за форма и откуда его "спионерили". Не хочу другой, большинство остальных слишком плоские для моей руки да и не такой я фанат, чтоб ножик покупать за 50 долларов и выше. В том ноже, что я купил, всё даже слишком надёжно и добротно сделано. Лезвие закалить теперь способ есть.

Спасибо за грамотный ответ.

Alan_B 11-01-2005 11:452 Евгений.

из 30Х13-40Х13 в СССР делали малоответственные инструменты (ножницы, зажимы и еще кучу всего). Скальпели делали и чаще всего делают их сталей типа Х14М, Х18М и т.д, микроинструменты делали и делают из ЭП853.Насколько я себе представляю, Прокопенков применял местную ХТО. Сделать что нибудь приличное из 30Х13-40Х13 вряд ли получится.Получить 58 на 40Х13 можно, но не нужно.

kazan-ova 11-01-2005 01:57fuss расскажи, что получилось, а то уж больно интересно.

fuss 12-01-2005 04:37Ну, пока ничего, т.к. руки ещё не дошли. Где-то на этих выходных (через 3-4 дня), думаю, договорюсь с автосервисом и так попробую закалить.

guns.allzip.org

Самодельные ножи из аустенитной нержавейки методом холодной ковки

Аустенитная нержавейка

Здравствуйте, господа оружейники! Я хочу поделиться интересными результатами обработки аустенитной нержавейки. Как всегда счастью помогло несчастье, а именно отсутствие горна и вообще толкового кузнечного оборудования. Приходится, как всегда тюкать, без нагрева,…но это оказывается тоже очень перспективный способ! Но обо всем по порядку.

На фото кронштейн, предназначенный на перековку, кованные: боевой нож и боевой нож-меч из этой стали. Рукояти – дюраль, крепление – расклепанные болты и гайки из нержавейки А2 (подозреваю, что тоже относится к классу аустенитных, хорошо наклепывается).

Что это за сталь - нержавейка?

Нержавейка вообще-то делится на три класса: мартенситная, аустенитная и ферритная. Немного о каждой.

Мартенситная нержавейка – поддается закалке. Это стали марок 65Х13 или 95Х18, сюда же можно отнести и 440С и Д2…температура закалки у этих сталей выше, чем у простых углеродистых (не 750-800, а 1050-1100), а твердость несколько ниже (на одну-две единицы по Роквеллу), т.к. хром связывает углерод в карбид и закалочная структура мартенсита (отсюда и название) обедняется. Из этого класса стали в основном и делают ножи заводского производства.

Ферритная – мягкая, не калится и особыми замечательными свойствами не обладает (даже коррозионная стойкость у нее так, на «3» или «4»). Почему? Углерода в ней немного, хрома же наоборот хватает. В результате основная структура – мягкий феррит. Это стали марок 04Х13, 02Х18 и т.д.

Аустенитная нержавейка – сталь марки Х12Н8, Х12Н8Т10 и похожие, а так же стали марок AIS в американской маркировке (что значит Austenit Inox Steel, т.е. название этой статьи по-английски). В результате большой доли легирующих элементов основное состояние этой стали – аустенит. Поддается закалке, но она дает совершенно обратный эффект: повышается вязкость, а твердость падает. Именно об этой стали подробнее.

Прежде всего, как отличить эту сталь, если, увы и ах, марка нигде не пробита и не написана? Во-первых, эта сталь очень хорошо сваривается и чаще всего сварные конструкции делают именно из нее (я про нержавейку, а не про железо вообще). Далее у нее своеобразный матово-серый цвет поверхности (никогда не видел ее зеркально полированной), на котором может быть грязь, ржавчина с других железок, но все это легко смывается без всякого следа. Кстати о полировке. Зеркальной полировке она, похоже, не поддается, при попытке полировать ее болгаркой я получил ровную матово-сине-фиолетовую поверхность. Зато при шлифовке дает красивый, почти серебряный белый блестящий цвет. Изначально она идет мягкой и легко сминается ударом молотка.

На фото хорошо виден чистый и ровный сварочный шов, а зарубки я специально сделал ножом из хорошо закаленной стали, чтобы показать изначальную мягкость.

Далее о самой стали. Какие основные преимущества и достоинства?

- Очень высокая коррозионная стойкость. Не боится обычной, морской воды, многих кислот и щелочей, крови, грязи и т.д. Долго держит блеск.

- Высокая, я бы даже сказал чудовищная вязкость и пластичность. Проволока из нее при нагрузке на разрыв удлиняется в 16 раз! Латунь и медь таким похвастаться не могут.… При усадке без нагрева в 8 раз (т.е. когда лента толщиной 4 мм расковывается до 0.5 мм) не дает никаких намеков на трещины или усталость. Свободно возвращает форму после деформаций и такие изгибы, которые обычную сталь давно бы разрушили, держит на 5+ и, причем еще можно и разогнуть обратно и ей ничего не будет. Но это если нет трещин, надрубов и т.д. все, же и у нее есть свой предел.

- Наклеп. Это самое важное, на мой взгляд, и полезное свойство. При холодной ковке эта сталь сильно твердеет, сохраняя вышеописанную вязкость. Твердость ее может достигать 45 единиц по Роквеллу (принято считать, что оптимальная твердость лезвия 50 – 60 единиц), все зависит от степени деформации. Это кстати позволяет управлять ее свойствами.

А теперь недостатки.

1. У наклепа есть обратная сторона: трудоемкость обработки. Она плохо сверлится и быстро нагревается при резке и шлифовке. Ее так же тяжело сгибать и точить (в ручную – вообще одно издевательство), а если вы хотите ее штамповать, то придется приложить намного больше усилий.

2. При нагреве она теряет наклеп и поэтому заточка и финишная формовка контура лезвия должны проводиться как раз вручную. Лезвие не слишком удобно затачивать, т.к. кромка норовит съехать в заусенец и нужно к ней привыкнуть (зато правда, когда привыкнете, будет очень легко править: провел по голенищу сапога и снова острый).

3. Редкость и довольно высокая стоимость.

4. Все-таки не совсем удовлетворительная твердость для лезвия ножа. Но с другой стороны для деталей арбалета или самострела – в самый раз.

Пожалуй, я утомил читателя теорией. Перейдем к практике и технологии.

Я изучал свойства стали на примере лезвия ножа, потому и буду описывать технологию изготовления именно ножа. Опытному и смекалистому умельцу не составит труда составить свой метод для изготовления конкретной вещи.

Для лезвия я взял кусок листа толщиной 4 мм довольно произвольной формы. Не нужно стремиться к тому, чтобы поковка повторяла форму будущего ножа, т.к. ковка сильно ее изменит (к примеру, оттягивая спуски, вы неизбежно будете придавать изгиб вверх лезвию, и это стоит учитывать, т.к. спуски вытягиваются до самой заточки).

Далее сильными ударами придается основной наклеп, лезвие становится толщиной 2-1.5 мм. При этом все работы выполняются или носком молотка или шарообразным бойком. Удары носком молотка позволяют оттягивать металл в одном конкретном направлении, а шаровидным – вообще во все стороны равномерно. При первичной нагартовке сталь заметно нагревается именно это и позволит вам отследить процесс. Как только нагрев прекратился, можно приступать к формированию спусков кромки, долов и т.д. (только не вздумайте, что нагрев будет докрасна или почернения или такой, что в руки не возьмешь, нет. Просто в этом месте металл заметно потеплеет, и вы это почувствуете.)

Ниже приведу схему деформации и изменения контура лезвия при ковке, заснять я не успел к сожалению, не получается у меня как-то…

Понятно, что это очень приближенно, что в процессе ковки я его подтачивал, что-то срезал и т.д. Красным – равномерная расковка, синий – оттяг в направлении полос. Здесь нужно просто позаниматься ковкой, и вы сами поймете, как себя ведет металл под молотом и как его завернуть в ту или иную сторону.

Обратите внимание на то, что ковка спусков и кромки продолжается до самого конца, т.е. до приобретения ножом его заданной формы. Заточка осуществляется в самом конце, при этом толщина металла должна быть примерно 0.5 мм! Окончательную отбивку перед заточкой я проводил на гигантском ролике от подшипника (с мой кулак размером) все тем же шаровидным молотком.

В результате угол стягивания поверхности лезвия к кромке получается очень маленький, порядка 5-9 градусов (надеюсь это видно на фото). На самом ноже хорошо различима зона финишной отбивки (полоса поверхности с очень мелкими вмятинами возле режущей кромки)

Далее можно шлифовать. Особо усердствовать не стоит, все вмятины вы вряд ли выберете, придется снимать слишком много металла. Да и нынче, кажется, модно, когда следы от ковки. Сначала обрабатываем лепестковым 40-в диском, а потом 480ой наждачкой. После шлифовки вручную растушевываем поверхность той же 480, только сильно изношенной. Окончательную доводку делаем 1000 шкуркой то же руками.

Заточка осуществляется надфилем, а затем доводится на керамике (см. статью заточка лезвий) или алмазном оселке. Отверстия я сверлил ручной дрелью. Это конечно гораздо медленнее, но зато сверло служит дольше и не перегревается. Остальное – обычная слесарная работа.

Вот что у меня получилось в итоге. Офигенно режет сыр, он не прилипает к лезвию. Как видите, металл сильно блестит, и, несмотря на то, что я им и еду резал, и на счет помыть не очень заморачивался, он так блестит до сих пор. На фото снизу лезвие из аустенитной нержавейки строгает латунь и после этого спокойно режет вышеупомянутый сыр.

Найдутся наверняка скептики, всякие приверженцы проверенных технологий, а так же дилетанты, считающие, что сталь 420MoV – предел совершенства,…пожалуйста, ваше право. Только сначала проверьте на деле, а потом критикуйте. Я пишу о том, что делал и видел. Почему такое замечание? Просто уже сталкивался с подобным.

Теперь я хочу предложить методы ковки с большей степенью деформации. А вдруг можно достичь твердости больше, чем 45? Если на пределе ударной вязкости? Способ взят из горячего кузнечного дела, придумал В. Кузнецов. Рассмотрим на примере найденного мной кронштейна.

Сначала вырезаем полосу и осаживаем ее в квадрат (т.е. придаем ей квадратное сечение), а затем перебиваем в восьмиугольник. Потом этот восьмиугольник одним концом зажимаем в тиски, а за другой беремся трубным ключом и скручиваем. Сколько оборотов – пока не знаю. Важно не перекрутить, деформация кручения – сильная деформация. Затем получившийся винт правим и отковываем в лезвие. Здесь конечно нужен толстый металл, тонкий осадить в квадрат не получится или лезвие будет слишком узким. Например, такой:

Его я разрежу на полосы и откую вышеприведенным методом.

Это опять же схема, только поясняющая сам принцип.

Способ второй, для тонкого металла (но не тоньше 3 мм). У вырезанной поковки определяем место, где будет режущая кромка. Осаживаем этот торец (т.е. бьем по нему так, чтобы он расплющивался и становился шире. Выглядит это не очень красиво). Потом разгоняем его обратно в плоскость, выравниваем и далее куем так, как я описывал в самом начале. Ниже схема. Интересно то, что режущая кромка располагается изначально не на изогнутой стороне, а на прямой, хотя хочется наоборот.

Стрелками указано направление ударов при первичной осадке кромки лезвия, а все остальное так же, как и в самом начале. Осаживать торец лучше носком молотка, нанося сильные удары и образуя много отдельных вмятин, а затем все сровнять шаровидным бойком.

Сиреневым показаны участки осаженного металла.

Вот примерно так. Все эти ухищрения и премудрости служат лишь для того, чтобы повысить степень деформации стали и вместе с ней и твердость. Конечно, для изготовления более сложных деталей нужно разрабатывать другой метод, но принцип тот же: чем больше деформация, тем больше твердость и упругость (нож из этой нержавейки скачет похлеще рессорного и каленого из напильника). Куда конкретно я думаю применять эту сталь?

- лезвия боевых ножей, кинжалов и мечей.

- сделаю сырный нож

вот из этой полосы вторым способом.

- больстеры и ограничители для сборных ножей.

- вставки в рукоять (петля или шип, или и то и другое как на ноже в самом начале).

- думаю если делать подковы на ботинки, то это очень хороший вариант материала.

- из нее должны получаться красивые кольца и печатки под серебро (внимание любителям ювелирного дела!), она совершенно инертна по отношению к коже, а сами украшения будут очень прочными и долговечными.

А дальше уже кому, что нужно будет.

Вот и все, что я хотел рассказать об этой стали. Спасибо за внимание, удачи в ваших творческих изысканиях!

Автор: Андрей Галкин

sekach.ru