Сварочные полуавтоматы MIG/MAG. Mig mag

Сварка AC-DC-TIG/MIG-MAG, Часть 2. | samopal.su

По поросьбам отдельных пацанов....Автор SEM_SOFT

По поросьбам отдельных пацанов....Автор SEM_SOFT

Собственно начинал и делал этот БУ совсем для другого проекта, с год назад, для DC-DC полумоста с расщепленной первичкой.

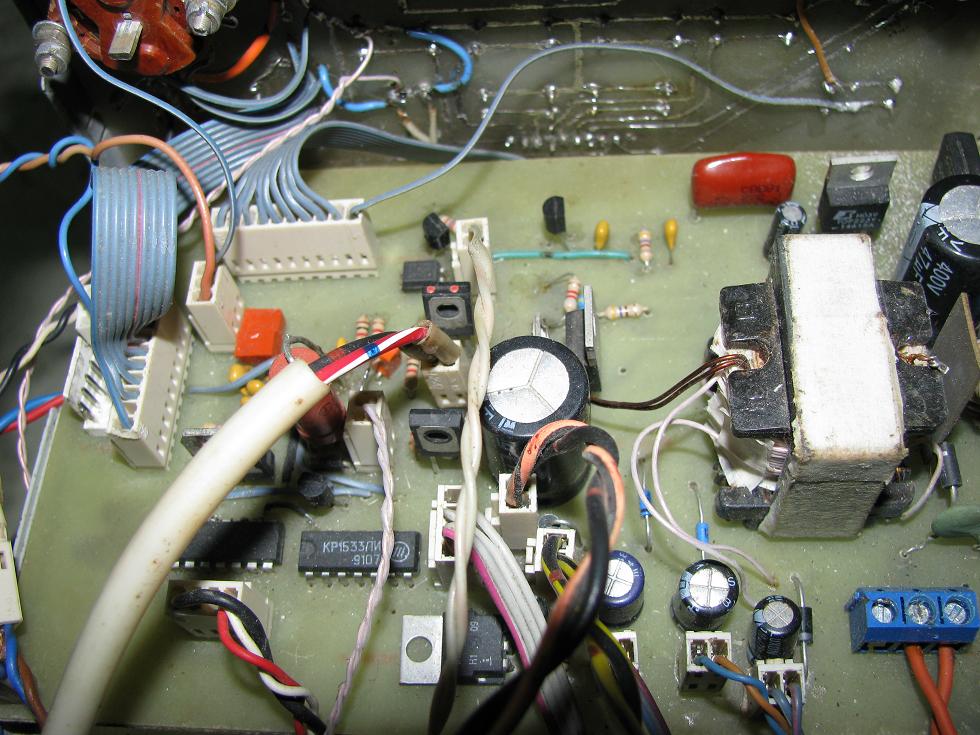

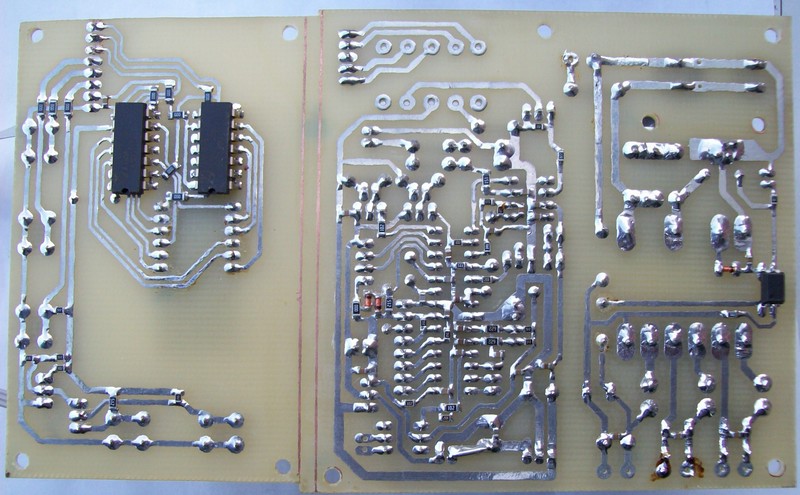

Чистая поцикловка, но с прививкой от бздрыков, коими страдают все двухтахтеры с поцикловкой. Потом решил приспособить сие деяние для варилки из соседней теме. Нормально вышло. Сила из соседней ветки совместима на 100% с этой управой . Эту управу туда и воткнул, с минимальными схемными переделками и с некоторой рихтовкой кода. Собрана по сути на одном процессоре, AT90PWM3b. Чип неплохой, есть конечно куда лучше , но он шырпотреб, стоит тры-чатыры барика, кроме самой считалки-решалки там есть аппаратура, фактически та же что и в традиционных ШЫМ контроллерах и даже думаю что много чего получше. Так что без , ставшего уже традиционным , паровоза - процыка и ШЫМ контроллера. Вид БУ - на фотке. Возможностей вида поболее чем в соседней ветке, да наверна и удобнее.

Основные отличия:

1. ТИГ АС и DC имеют независимые настройки по слоуп ап - слоуп даун. В старой управе меня иногда напрягало, когда если требуется подкрутить слоуп даун на АС, то надо было переключаться в режим DC. Потом назад, забыл щёлкнуть, запалил дугу на люмене в DC моде и получил чёрное пятно.

2. Добавлен импульсный режым для обоих ТИГов. Настройки его тоже независимая. Очень полезен для тонких деталек, для алюминия в первую очередь. Кто начинал учиться варить алюминий, тот знает ситуацию - начинаеш варить - ток вроде маловат, алюминий быстро отводит тепло от места сварки. Потом вроде процесс кое-как пошёл. Проходит сек 5 -10, деталька если мала, набрала тепла и деваться ему уже некуда, шовчик расползается, надо скидывать ток или тушить дугу. Дистанция канешна помогает, но ей не всегда удобно пользоваться. С приходом опыта, это дело немного нивелируется, но савсем не пропадает. Так что рекомендую.

3. МИГ пульс, думаю очень полезен для спрэй трансфер мода. Там куча настроек. Собственно сам этот режим идёт без коротких замыканий и потому практически без брызг, но возможен только в аргоне или в миксах, богатых аргоном. Спрэй идет на более высоких напругах, и поскольку к томуже не имеет КЗ, то порождает много тепла. Пульс снижает тепловложение в детальку. Загнивающие есчо говорят что пульс трясёт сварочную ванну, улучшает газотделение ну и типа уменьшает порообразование, чем вообщето и страдает МИГ алюминий. Полностью избавится от пор МИГу непросто и думаю что в принципе невозможно. ТИГ рулит в этом плане.

4. Настроек всяких много, почти во всех модых, каждый раз их крутить - порево есчо то. Потому есть возможность набить и сохранить по 20 сварочных программ для ТИГов АC, DC и для МИГ. Есно реюзить их потом в любое время, загружая из еепрома. Для ММА - 4 программы.

5. Прикрутил шурупчиками энкодер. Давно око на них имел, но как-то побаивался самохода тока на переменке. Было такое дело в управе соседней ветки, начинаеш варить на одном токе, а в процессе он ползет или вверх или вниз, пришлось душыть то дело извратами. Но на практике оказалось что если с головой пользовать энкодер, то все нормально. Он с самого начала задуман грамотно. Понравилось, шаг тока один ампер и практически секундная перестройка по всему диапазону. Кнопками так не получится. Резистор-крутёлка - хавно, точность уставки никакая и не дает возможности подгружать программы. 6. Подавалка МИГ со стабилибздоном частоты врящения по противо эдс. Есно скрость подачи сторится как часть МИГ сварной программы. Управление скорости ауто или внутренне. Как то с Петровичем была дискусия на эт тему. Кажыся не закончили. Шо касается спул ганов, стабилибздон особо не нада. Но мож пригодится. Есть кое какеи идеи, и ваще хрен его знает куда жызьнь повернет. Лучше сразу делать по правилам. Не помешает. Сей минипроек делалси для бодиков с подачей на 555 , для толковых знакомых дядек -механикусов. Эти дядьки, гадков с надцать, варют афтосы трёхфазными бодиками , говорят шо получше працесс валит со стабилибздоном. Вот слил праеты, пачти, во едино. Но мож е ишо чего надумаю. Однако думаю что главная управа на пэвээм точна не изменится, там все оч оптимально, в плане задач и возможностей чипа. Выше крышы не прыгнеш. В целом вроде все. Мож што забыл. Будет интерес у абшэственности продолжу. Фотки - рожа и плата. Рожу не критиковать за уёбишны дизайн. Главное шо работает. Плата, процык планар, с той стороны, сфоткать нет возможности, тож дезиггн оставляет лучшего, но работает как часы

.

.

Инструкция по калибровке сварочника здесь.

Видео 230 Ампер

Видео, лифт 30Ампер

FUSE для AtMega-8 здесь.

FUSE для PWM3 здесь.

Схема управления от автора.

Схема подачи проволоки от автора.

Разводка печатной платы от Pavel

Схема от Петровича, как и у автора разделена на две части.

и схема подачи со стабилизацией оборотов двигателя.

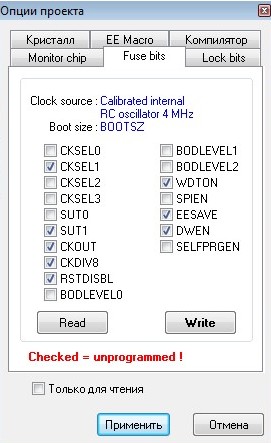

Вариант схемы электронного переключателя режимов работы. Обратите внимание при программировании фузов на надпись Chethet unprogrammed, некоторые программаторы могут работать наоборот.

hex файл к "переключателю режимов" здесь. Изменён 29.04.2013Разводка ПП блока управления от форумчанина PAVEL, совмещённой с управлением двигателем подачи в форматеSlayout 5 здесь. Изменена 20.04.2013

Вот полезная справка в тему:

kava 15 дек 2012, 00:57

MMA – ручная сварка плавящимся электродом в обмазке.MIG/MAG – режим полуавтоматической сварки пример:- MIG – полуавтоматическая сварка, подключаем баллон аргона, гелия заправляем алюминиевую проволочку, варим.- MAG – полуавтоматическая сварка, меняем баллон аргона на углекислоту, а проволоку на стальную и опять варим.- MIG-MAG меняем баллон на смесь газов (сварочная смесь на основе аргона, гелия с определенными добавками некоторых газовых компонентов – углекислоты, кислорода, водорода, гелия, азота и др) ставим бобину с нержавеющей проволокой и опять варим.Ну и TIG_DC и TIG_AC понятно сварка неплавящимся электродом на постоянке и переменке.

samopal.su

Сварка AC-DC-TIG/MIG-MAG в среде защитных газов.

Предлагаемая Вашему вниманию конструкция сварочного аппарата разработана участником специализированных форумов под НИКом sam_soft.

Предлагаемая Вашему вниманию конструкция сварочного аппарата разработана участником специализированных форумов под НИКом sam_soft.

Введение:

Огромное количество самопальных инверторных сварочников для ручной сварки покрытыми электродами ( ММА или SMAW ) сделаны радиолюбителями в последние годы.

Однако в стороне остались другие типы электросварки, а именно, электросварка в среде защитных газов. Сия разработка есть попытка восполнить данный пробел и создать простой и доступный для самостоятельного изготовления сварочник для ручной сварки в среде аргона ( TIG или GTAW ) постоянным или переменным током, а также для полуавтоматической сварки в смесях углекислоты и аргона или в углекислоте ( MIG/MAG или GMAW ). Считаю ,что изготовление данной конструкции вполне доступно "радиогубителю", имевшему ранее дело с обычными "бармалейниками", а наличие микропроцессора никак не требует особых знаний из этой области.

Характеристики аппарата:

1. мин-макс сварочный ток в режиме AC-DC TIG: 10 - 210 ампер. Ступеньчатая регулировка с шагом в 5 ампер.2. мин-макс выходное напряжение в режиме MIG : 14 - 26 вольт. Ступеньчатая регулировка с шагом в 1 вольт.3. регулировка скорости нарастания и спада тока в режиме AC-DC TIG : 1 -10 сек. Независимая с шагом 1 сек.4. время старт газ\пост газ для режыма AC-DC TIG: ручное управление с кнопки горелки, время неограничено.5. время заварки кратера и ток заварки кратера для режима AC-DC TIG: фиксированное 1сек, 10 ампер6. дополнительно для режима AC TIG : а). регулировка частоты переменного тока: 20 - 200 Герц. Регулировка с шагом 10 Герц б). регулировка времени очистки (баланс): 25 - 75 % периода. Регулировка с шагом 5% в). регулировка тока очистки (ICC): 10 - 100 % тока задания. Регулировка с шагом 5%

7. режим управления TIG : 4Т8. режим управления MIG : 2Т9. Поджиг в режиме TIG: лифт10. дистанционное управление током для TIG и напряжением для MIG с соответствующим шагом.11. Механизм подачи сварочной проволки: внешний.

Аппарат состоит и шести функциональных узлов: DC-DC преобразователя, DC-AC преобразователя, схемы управления, схемы развязки дистанционного управления и вспомогательного источника питания.

1. DC-DC преобразователь выполнен по широко известной и разобранной до последнего винтика на радиогубительских форумах топологии косого моста. Описание его работы не приводится. Возможно применение и других однотактов - фиксатого и возможно суперфиксера с соответствующей выходной мощностью. Однако для обеспечения максимальной выходной мощности при просадке сети, для устойчивой работы поджига и стабильной сварочной дуги в режиме AC DC TIG крайне желательно сохранить коэффициэнт трасформации силового трансформатора. Кроме того, выходной дроссель рекомендуется выполнить таким, как он обозначен в оригинале. Все остальное на вкус и цвет ваятеля, естественно без дури и фанатизма. К выходу DC-DC преобразователя подключаются: горелка для DC TIG в соответствующей полярности, вход DC-AC преобразователя, механизм подачи сварочной проволки для MIG MAG.

2. DC-AC преобразователь выполнен по мостовой схеме на силовых IGBT модулях GA200HS60S1. Безопасное переключение модулей в режиме AC обеспечиватся DR-C снаббером и схемой управления. Не рекомендуется подключать сварочные провода в режиме AC TIG длинной в сумме более 8 метров. Это увеличивает паразитную индуктивность сварочной цепи, снижает скорость нарастания тока при прохождении через ноль , ухудшает стабильность дуги AC, а также может привести к перенапряжениям на силовых модулях. Силовые модули GA200HS60S1 вполне можно заменить «баянами» полевых транзисторов, что часто делают китайцы. Однако с учетом их необходимого количества, сложностей управления и монтажа, этот вариант можно рассматривать только как безисходный или, когда имееется нужное количество «халявных» полевиков. Ибо суммарная стоимость их покупки не будет на много меньше IGBT модулей.

3. Схема управления прежде всего обеспечивает синхронизацию работы обоих силовых преобразователей в режиме AC TIG, токовую защиту DC-DC преобразователя и стабилизацию выходного напряжения в режиме MIG-MAG. Остальные функции по контролю и управлению:- управление зарядным реле- контроль температуры- управления вентиляторами- переключение режимов сварки- ввод и отображение параметров сварки.- дистанционное управление.

4. Схема развязки обеспечивает 100% гальваническую развязку схемы управления от дистанционных элементов управления - кнопок горелок, кнопок дистанционного управления. В качестве источника питания для развязывающих реле применен миниатюрный стабилизированный трансформаторный источник питания от сгоревшего антенного усилителя с выходным стабилизированным напряжением 12 вольт, размером чуть более спичечного коробка. При подборе подходящего источника обратить внимание на выходное напряжение выпрямителя. В оригинале оно составляет 22-23 вольта, что обеспечиват запас при провале сети на максимальном токе.

5. Вспомогательный источник питания выполнен на известном TOP250. Это классическая схема из даташита на микросхему, посчитанная от "Санёк" . БП обеспечивает стабилизированное питание +14,5 вольт с током 2-3 ампера, а также три маломощных дополнительных гальванически развязанных питания +17 вольт, для питания оптодрайверов

Схема платы процессора от автора sam_soft в формате DipTrace здесь.

Та же схема от редактора сайта: (нажми на картинку для увеличения)

Схема платы DC-DC от автора sam_soft в формате DipTrace здесь.

Схема DC-DC от редактора:

Схема преобразователя DC-AC от автора sam_soft в формате DipTrace здесь.

Схема DC-AC от редактора:

6. Разводка печатных плат от САНЕК здесь. Обновлена 24 ноября 2009.

Вот такой рабочий макет предлагаемого аппарата:

А вот фотки платы управления от САНЕК

7. Программное обеспечение от sam_soft.

HEX-файл здесь.

Все версии, начиная с этой будут нумероваться и описываться. Номер версии будет индицироваться на дисплее при включении аппарата, пока идёт зарядка ёмкостей, то есть 2-3 секунды например так u102.Не исключаю что где-то есть какие-то мелкие баги и проблемки, прочекакть все не так просто, уйма времени нужна и аргона. Потому если что будет найдено из проблем, то нужно точно знать что за проблема и в какой версии. Все что будет найдено из блох, будет пофикшено, по мере наличия времени. Схема управы переделываться более не будет.Прочекал достачно точно калибровку тока и напряжения. Варил ТИГом на DС и AC и калибровал по шунту. Это самый верный способ, поскольку на ММА все прыгает, а на баласте можно точно выставить вольтаж и ток. По дуге не так просто.ПА калибровал на баласте на 15 -18 - 20 - 22 - 25 - 27 вольтах, при нагрузке от 40 до 160 ампер. Доли вольта изменение напряжония. Так что все должно быть ОК для МИГ.

Вкратце по управлению.

Всё что писал ранее насчёт режимов АС DC и дистанции остаются такими же.Для ПА дополнительно сделаны напруга форсажа, время форсажа и ток отсечки.Регулировка напряжения так же как и было. Напряжение форсажа - отображается в вольтах, которые будут прибавлены к базовому. Эта настройка активизируется нажатием левой нижней кнопки с отображением буквы u слева. Ну а потом +/-. Величина макс + зависит от базового напряжения но не более 30 вольт в сумме с базовым. Мин - ноль. При нажатии правой нижней, задается время в секундах ( будет буква d слева на дисплее) , в течение которого действует форсах, диапазон от 0 до 5 секунд. При нажатии обоих - задается ток отсечки ( символ с справа ) с шагом 20 ампер. Макс значение 200 , мин 60. По умолчанию 200 ампер.Эти настройки не сохраняются в ипроме, пока, если от них будет толк, сделаем сохранение. Может кто-нибудь на досуге прочекает, пишите в форум. Если от этого толку никакого никакого не будет, сделаем что-нибудь другое, пульс например.Все остальные, по ТИГ AC, DС, ток частота, баланс, ток очистки , слоупы автоматически сохраняются при начале сварки, если менялись после последнего сохранения. Ну и потом естественно загружаются при включении девайса.

Канал ADC1 настроен на 95 градусов. Этот канал предусмотрен для измерения температуры модулей, для которых допустимо и 100-110 градусов. Но датчики LM расчитаны для измерения до 100 градусов, потому остановился на 95-и градусах. ADC0 - у меня стоит на диодах. Он на 80 градусов.

Сборка и настройка.

Правельно собранная варилка с указанными деталями в настройке почти не нуждается, как впрочем и любой бармалейник.Настройка как правило сводится к последовательной проверке узлов и выявлению косяков, которые обязательно будут.ИтакI. ММА. Режим ММА, залог жизни и здоровья всех остальных. Потому к работе в этом режиме подходим особо тщательно.Последовательно проверяем все, что связано с DC-DC. Для тех, кто паял бармалейники многое покажется излишним, однако этот опус расчитан также и на начинающих психов-сваркострадателей. К томуже есть некоторые особенности управления.Потому пишу по подробнее. Во избежании возникновения дыр в своём бюджете ни в коем случае не переходите к следующему пункту, если по предыдущему есть сомнения или вопросы. Лучше подумать или спросить на форуме если чёта не того. Не исключаю что и я где-то накосячил в схеме или даже в этом опусе.

1. Паяем блок питания и запускаем его по методике, не однократно описанной, в том числе и на этом сайте, с применением ЛАТР и развязывающего трансформатора. Напряжение питания оптодрайверов должно быть в пределах 17-18 вольт.Грузим питатель по +15 на 1-1.5 ампера, мацаем и контролируем нагрев выходного диода , транса и ТОРа, супрессора, оставляем на пару часов под нагрузкой. Если не бздрыкнул идем далее.

2. Паяем плату управления без резистора 20 ом, тот что с выхода UC (выв 6). Если микросхамы на панельках, то проверяем без них напряжоние на питательных пинах. Если не на панельках, то паяем их после проверки питалова. Втыкаем микросхемы, без оптрона. На эммитер оптрона кидаем +5 вольт через резистор 300 - 500 ом, Это имитирует выходное напряжение ХХ , иначе сработает защита от "короткого" и управление, сделав три попытки включения, вырубится. Оживить все можно будет только выключением питания. Переключатель устанавливаем в положение ММА. Обязательно подключаем датчики температуры, иначе на входах ADC будет неопределённость и управление отключит ШИМ.

3. Калибруем датчики температуры. Температурная защита любой варилки это залог жизьни варилки. Сказок насчёт того, что варил целый день и ничего не нагрелось слышал не раз, но также не раз гонял на балласте свои поделки, и видел совсем другое. Потому этот бред про замерзшие транзисторы или диоды не обсуждается.В версии 103 добавлена возможность самостоятельной калибровки датчиков температуры через ИПРОМ, поскольку датчики 335 имеют начальную ошибку до 6 градусов , а 335А до 3 градусов, что я неоднократно замечал. Поэтому вместо подбора датчиков, программирования или прилепливания потенциометров проще откалибровать сдвиг нуля програмно. Желательно это делать при температуре 25 градусов. Первые четыре байта в ИПРОМе, это сдвиг нуля обоих датчиков по два байта на каждый канал. В версии 103, в режиме ММА, при одновременном нажатии двух кнопок управления , варика отображает температуру обоих каналов, как градусник.

Этим и воспользуемся. Если показания градусника среды сильно отличаются от того, что показывает дисплей, то необходимо перешить в ИПРОМе сдвиговые значения. Значения в ИПРМе храняться в следующем порядке - вначале младший байт, потом старший байт. Если открыть програматором ИПРОМ 103 то можно увидеть что первые 4 байта -это 20 02 20 02, что десятично 544 544. Если показометр показывает больше реальной температуры, то сдвиг нужно увеличить. И наоборот. Изменение сдвига калибратора на 2 это изменение на один градус.

4. Сразу, после включения питания, во время заряда электролитов индикация должна показать номер версии кекса - u102. Потом аппарат переходит в режим отображения задания тока. На выводе PB01 процессора, наблюдаем короткие импульсы тактирования UC с частотой примерно 75 кГц. Если их нет - значит искать косяк. Тискаем на кнопки + - и смотрим что происходит. Индикация меняется значит кнопки жывые. Значения задания тока для ММА меняются от 10 до 160 ампер. При этом на первом пине UC должно синхронно меняться опорное напряжение. На выходе UC осциллографом наблюдаем импульсы частотой 37.5 кГц, длительностью примерно 11.5 микросекунд. 5. Впаиваем резистор 20 ом (на выход UC), паяем и собираем силу DC-DC, без дросселя и вых диодов. БЕЗ ПОДАЧИ 300 вольт включаем и смотрим что творится на затворах IGBT DC-DC. Импульсы должны быть 13 вольт, с крутыми фронтами и срезами, длительностью 3-4 сотни наносекунд, при этом полки Миллера конечно же будут. Выдергиваем один из датчиков - должно сработать реле вентилятора и отрубиться ШИМ. Также поступаем и с вторым датчиком. Прикручиваем по одному датчику к алюмениевой пластинке вместе с термопарой и греем паяльником. Смотрим при какой температуре заводится вентилятор и произойдет выключение ШИМа. Один датчик настроен примерно на 80 градусов ( это на вых диоды DC-DC ) Второй на 95 - это для модулей. Датчики не путать. Включение вентилятора происходит примерно при 400 градусах, гистерезис примерно 50 градусов.

6. Тщательно проверяем силовой монтаж DC-DC, фазировку силового трансформатора. Пъем пиво и идём спать.

7. На завтра, на трезвую голову, снова проверяем монтаж силовых цепей. Ставим оптрон. Осциллограф подключаем на резистор нагрузки ТТ (трансформатор тока). В разрыв +300 вольт - подключаем Лампадку ваттов на 200-250 и подаем питание. Если класик БАХ не заиграл, то это обнадёживает. Смотрим на Лампадку, ее нить НЕ ДОЛЖНА гореть. Её горение есть явный признак косяка и это может кончится классикой - музыкой Баха. Свечение нити может быть заметно только в темноте. Смотрим ток намагничивания. Резких загибов в конце прямого хода быть не должно. Если пила всё-таки ползёт параболически вверх, то возможно что феррит палёный или ещё где косяк. С настоящим Эпкосом все должно быть ОК. Вырубаем. Пъем пиво , думаем и идем спать.Если есть ЛАТР, то лучше им воспользоваться и плавно накручивая напряжение питания силовой цепи смотрим за током намагничения на резисторе нагрузки ТТ.

8. На завтра проверяем все снова, потом прикручиваем диоды, дроссель. Проверяем фазировку ТТ. Для этого понадобится резистор 2- 3 ом , ватт 10-20. Подключаем осциллограф на вторичку силового трансформатора. Включаем варилку и ставим минимальный ток в режиме ММА. Тыкаем нагрузку 2-3 ом на вых. клемы. Длительность импульсов на осциле должна схлопнутся. Если нет - меняем местами провода трансформатора тока.

9. Проверяем КЗ. Для этого подключаем осциллограф на обратный диод, подключаем сварные шланги через шунт. Устанавливаем задание тока на минимум. Включаем варилку, коротим держак с массой. Ток КЗ при минимальном задании должен быть в районе 30 -40 Ампер. Если не так, ищем косяк. Если всё так, то изменяем задание тока от минимума до максимума. При этом короткие импульсы на выходе не должны превышать значения 250-300 Вольт.

10. Ищем достойный балластер типа РБ 300 или достойную нихромовую спиральку, квадратов 30. Если квадратов мало, то придется что то придумать с ее охлаждением. Накручиваем ток ампер 20 -30, кидаем держак на баласт. Возможно отрубится через некоторое время. Это все тот же антистик . Потому быстро загоняем ток на ампер 60 -80 ампер. Щупаем и нюхаем что и как грется. Выключаем повторяем. Вначале лучше без фанатизма баловаться с баластом. Мало ли что. Желательно бы провести контрольный 10 минутный забег на 100 ампер 26 вольт и в теплом помещении. Если ниче не сдохнет, то оч велика вероятность того что усё и далее будет акей и никогда не сдохнет. При забеге желательно термопарой, а еще лучше пирометром смотреть за температурой на контрольных элементах - радиатор транзисторов , выходные диоды , трансформатор. Мало- ли чего не так. При приближении к критической температуре элемента, если не срабатывает защита лучше отключить самому и попытаться понять почему не сработало. Для трансфоматора критической считаю температуру 100-105 градусов. Для транзисторов и диодов - температура радиатора 80-85 градусов.DC DC у меня собран на 4 комповых радиаторах с медным основанием. Все без тапмексов. По два полупровода на каждый радиатор. ПН такой консрукцыи неплохой. На максимальном токе 160 ампер 27 вольт точно по более 50% .

11. Опять подключаем сциллограф на резистор нагрузки ТТ. Грузим на балласт и потихоньку набрасываем ток до максимального значения. Смотрим за трапецыей на осциллографе. Наклон ( подъем ) трапецыии должен быть линейным. Нелинейность - это плохо. Загиб вниз - это скорее всего насыщение ТТ. Это самое опасное. Загиб вверх - насыщение дросселя.

12. Берем сварочные электроды 2-3-4 мм. Варим. Радуемся выполненной работе по сборке варилки. Она непростая таки , эта работа, но от нее есть некое удовольствие, нисчем несравниемое. Сборка любой инверторной варилки требует особой аккуратности и внимательности. Это типа хождение по грани. Отого и кайф :)

В кексе номер 103 добавлена регулировка жёсткости дуги ММА. Активизируется нажатием левой кнопки управления в режыме ММА и затем кнопками +- добавляем жёсткости к простому "штыку" (ВАХ дуги).  Порог задается при нажатии правой кнопки управления и затем +-. Поэтому если у кого есть интерес и жылание к этому делу, то он может сам попытаться подобрать нужную и комфортную для себя ВАХ. Зачастую тута многа субъективизма одному нравиться так а другому эдак. Играться с этим можно до бесконечности.

Порог задается при нажатии правой кнопки управления и затем +-. Поэтому если у кого есть интерес и жылание к этому делу, то он может сам попытаться подобрать нужную и комфортную для себя ВАХ. Зачастую тута многа субъективизма одному нравиться так а другому эдак. Играться с этим можно до бесконечности.

II. MIG-MAG. Если ММА на 100% тянет как надо, то тут мин телодвижений. Ставим переключатель на режым MIG . Подрубаем ТИГ-гарилку и пользуемся её кнопкой . Подрубаем шунт с головкой и стрелочный вальтметр . Цепляем нагрузку, ставим 15 вольт. Нажимаем кнопку - смотрим на вольметр , должно быть 15вольт. Меняем нагругку там чтою ток был вплоть до 150 -160 ампер и смотрим за напругой. Она всегда должна быть 15 вольт, не зависимо от тока. Вернее сказать для тока до 200 ампер. Далее начинается отсечка. Проверяем то же самое и для 18 - 20 - 25 - 27 вольт. Если сеть дома не важная, то возможно что на 26 - 27 вольтах 160 ампер тока выжать не получиться. У меня дома сеть хоть и однофазка 220, но она крепкая.Ищем или собственную делаем тягалку проволки с газовым клапаном и рыгулятором скорости.

Если сеть дома не важная, то возможно что на 26 - 27 вольтах 160 ампер тока выжать не получиться. У меня дома сеть хоть и однофазка 220, но она крепкая.Ищем или собственную делаем тягалку проволки с газовым клапаном и рыгулятором скорости. При подключениее следут учесть что один провод разъёма кнопки имеет слаботочный потенциал +12 вольт, развязанный от всего остального управления аппарата. Этим можно и воспользоваться и вывести в добавок нулевой потенциал от этого же источника от реле кнопки горелки. Для этого напрямую подрубаем вывода кнопки горелки ко входам горелки на сварнике, соединяем в разъеме земляной потенциал реле кнопки с землёй схемы управления подачи. В этом случае кнопка горелки напрямую замыкает цепь питания реле схемы развязки и одновременно подает +12 на реле, транзистор, оптрон или еще что то для активизации схемы подачи проволки.Возможно есть и другие варианты. Можно попробовать собрать мою протяжку от прошлого сварника. Если кому нужна, выложу. Вроде и Санёк чета ваял. возможно что у него не хуже будет.

При подключениее следут учесть что один провод разъёма кнопки имеет слаботочный потенциал +12 вольт, развязанный от всего остального управления аппарата. Этим можно и воспользоваться и вывести в добавок нулевой потенциал от этого же источника от реле кнопки горелки. Для этого напрямую подрубаем вывода кнопки горелки ко входам горелки на сварнике, соединяем в разъеме земляной потенциал реле кнопки с землёй схемы управления подачи. В этом случае кнопка горелки напрямую замыкает цепь питания реле схемы развязки и одновременно подает +12 на реле, транзистор, оптрон или еще что то для активизации схемы подачи проволки.Возможно есть и другие варианты. Можно попробовать собрать мою протяжку от прошлого сварника. Если кому нужна, выложу. Вроде и Санёк чета ваял. возможно что у него не хуже будет.

III DC TIG. тут никаких проблем быть не должно. Если правильно работает ММА то подрубаем горелку, аргон и сразу в путь. Проверяем поджыг и работу слоуп ап и слоуп даун. Освоить лифт - это 5 мин. На DC с ториевыми лектродами все оч мягко и плавно. Тычка и прилипания практически незаметно, как и порчи вольфрама. Мин лектрод каким пробовал - это торий 1.6. Есчо раз напоминаю. Режым работы горелки - 4Т. А именно: тискаем на кнопку - пшол газ. Держым скока нада. Я обычно с первым запуском держу подольше, чтоб вытолкнуть воздух из тракта, а в последующих практически не держу старт газ. Отпускаем кнопку - подается напруга на вых. Запаливаем дугу коротким тыком. Я обычно ставлю горелку на сопло и потом коротким боковым или прямым тыком с подъемом легка запаливается дуга. Видива скидывал ранее. Смотрим как сработает слоуп ап . Варим, ничего не держа и не тиская. Надоело варить - нажимаем кнопку и держым. Должен отработать слоуп даун и дуга погаснуть сама по себе. Удержываем кнопку для нужного пост газа. Все. Значения по умолчанию прошитые в ИПРОМ для слоуп ап-даун 2 и 3 сек соответственно. Рыгулировка - по нажатию левой и правой кнопок управления. Да, с началом сварки, MIG напряжение, TIG ток , слоупы, а также частота, баланс, ток очистки для АС, если менялись с момента последнего сохранения, автоматом сохраняются в ИПРОМе и потом зачитываются при следующем вкл герата.IV AC TIG. Вот тута внимательнееНИ ПОД КАКИМ СОУСОМ не врубать DC АС без его снаббера. Снаббер обеспечиват зашиту модулей на токах до 50 -60 ампер, пока не начнется карэнт шэйпинг. Без него спалить модули - запросто.1. В режыме AC проверяем работу кнопок изменения частоты:

баланса, тока очистки.

тока очистки.

Проконтролировать осцилом это невозможно, пока не начнем варить или грузить баластом. Потому верим на слово показометру.2. Паяем платку дриверсов. Подрубаем развязанное питание и горелку ( или просто некую кнопку на замыкание ). Перключалку в режым AC. Замыкаем кнопку и смотрим осцилы двухканальником на дриверсах. Внимательно смотрим и есчо раз смотрим на цоколевку модулей. Тама как то сделано по дурному, а может и нет. Нечего не перепутано на плате ? Если нет то пъем пиво и идем спать.3. Смотрим в даташит на GA200HS и снова проверяем монтаж DC-AC. Дриверсы - отрубаем их питанием, Прикручиваем шины питания на DC-AC и врубаем сварник. Тискаем на кнопку гарилки. DC-DC должон запустится и подать питание на DC-AC. Проверить вольтметром что оно пошло. Если при этом ниче не крякнуло и не гакнуло, значит есть вероятность что DC AC скручен правильно.4. Подрубаем питание оптодриверсов. Лепим сигнал осцила на любой из выходов АС. Землю на минус питания АС. Включаем сварник . Тискаем и отпускаем кнопку. Счолкает как всегда на ТИГе реле клапана и должна появится постоянка на вых АС в EP полярности. Если полярность перепутана, то меняем местами синхру у дриверсов.5. Берем нагрузочку три -четыре ома повторяем запуск и тыкаем нагрузку на вых. Через примерно сек после EP должна появиться переменка. Точно засинхронизить осцил наверняка не получится. Но это не важно, важно видеть сам факт переменки. Смотрим за тычками напруги на модулях.5. Меняем настройки частоты, баланса. Повторяем сначала и смотрим.6. Увеличивам нагрузку, 1 ом примерно. Смотрим на сциле тычки напруги в момент переключения модулей. Величина их до 100 - 150 вольт. Зависит от тока.7. Если есть мелкоиндуктивный баласт ( 4 -6 микрогенри ) то использум его и постепенно наращиваем ток , смотрим за тычками. У меня вначале такого баласта не было, потому сразу начал варить, ставил вначале мин ток10 -15 ампер и частоту около сотни герц. Варил , смотрел скрозь стёклышко на дугу и краем глаза на осцил за тычками. Можно попросить жынку, чадо сознательного возраста или ещё кого шоб фоткать осцил и потом самому смотреть фотки и думать. Я так и делал вначале.8. Поднимаем ток до 30 , потом до 50 ампер. Тычки должны расти. Дуга или баласт начинают заметно гудеть, это нормально.9. После 50 - 60 ампер рост тычков должен прекратиться. Ещё раз . Особое внимание на тычки. Угреть модули по теплу или перегрузить их по току не так просто от бытовой сети. У них 250 ампер DC при 100 градусах корпуса. Это нада сильна постараться шоб довести их до такого состояния. А вот шыбануть их тычком напруги в момент переключения - запросто. Поэтому если с ростом тока после 60 - 70 ампер по прежнему тычки растут, значит штота не того. Не должны быть они более 300-350 вольт в любой ситуации. Если не так, то ищем косяк.

Длительность форсажа Форсаж напряжения для МИГ

Форсаж напряжения для МИГ

Режим ММА, форсаж тока

В принципе все. По возможности сделаю фотки ключевых осцил, если кому нужно.Если есть вопросы, то спрашивайте сдесь же, на форуме в соответствующей теме.

Продолжение, а так же дополнения, изменения и уточнения следуют....

samopal.su

Сварочные полуавтоматы MIG/MAG | Сварочное оборудовние

|

| Общая схема сварки мо методу MIG/MAG |

|

| Плюсы и минусы метода MIG/MAG Сварка MIG-MAG (c газом) + Высокая производительность+ Отсутствие шлака+ Малое количество дыма - Наличие газового баллона- Ограниченное использование на открытом воздухе Сварка порошковой проволокой + Всегда готово к использованию+ Отсутствие газовых баллонов+ Идеально для использования на открытом воздухе - Необходимо удаление шлаков- Высокая стоимость порошковой проволоки |

Сварка полуавтоматом – MIG/MAG сварка – процесс сварки металлов, при котором в зону горения дуги под небольшим давлением подается защитный газ, вытесняющий воздух из зоны сварки и защищающий сварочную ванну от кислорода и азота воздуха. В зависимости от применяемого защитного газа выделяют сварку в активных (СО2, Н2, О2) и инертных (He, Ar) газах, а также в смесях.

Подробное описание метода сварки MIG/MAG

MIG/MAG (Metal Inert / Active Gas) - дуговая сварка плавящимся металлическим электродом (проволокой) в среде инертного/активного газа с автоматической подачей присадочной проволоки. Это полуавтоматическая сварка в среде защитного газа - наиболее универсальный и распространенный в промышленности метод сварки. Иногда этот метод сварки обозначают GMA (Gas Metal Arc) . Применение термина «полуавтоматическая» не вполне корректно, поскольку речь идет об автоматизации только подачи присадочной проволоки, а сам метод MIG/MAG с успехом применяется при автоматизированнойи роботизированной сварке. Словосочетание «в углекислом газе», к которому привыкли многие специалисты, умышленно упущено, так как при этом методе все чаще используются многокомпонентные газовые смеси, в состав которых помимо углекислого газа могут входить аргон, кислород, гелий, азот и другие газы.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 ... 30 %, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 ... 1,6 мм при короткой дуге с напряжением 15 ... 22 В. После очередного короткого замыкания (1 и 2 на рис. ниже, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными.

(Рис. 1 "Основные формы расплавления и переноса электродного металла":а - короткими замыканиями; б - капельный; в - струйный)

(Рис. 1 "Основные формы расплавления и переноса электродного металла":а - короткими замыканиями; б - капельный; в - струйный)

Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи.

Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 ... 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. выше, б), хорошо заметными невооруженным глазом.

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности - импульсно-дуговая сварка (рис. ниже). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название "струйный" он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (см. рис. 1 "в"). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до "критического" для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна -колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

www.suet-svarka.ru