Справочник химика 21. Методы сварки

Перспективные методы сварки

Содержание

Введение

Сварка взрывом

Сварка трением

Ручная дуговая сварка

Лазерная сварка

Техника безопасности

Заключение

Список использованной литературы

Введение

Прогресс никогда не стоит на месте. Реалии конкурентной борьбы постоянно ставят перед промышленностью все новые и новые задачи, выдвигают все новые и новые требования. То, что вчера называлось передовым, сегодня стало современным, а завтра уже устареет. Это относится и к сварочному оборудованию, поэтому сварщикам нужно следить за его развитием, осваивать передовые технологии. Это обуславливает актуальность анализа перспективных методов сварки, что и является целью данной работы.

Перспективность метода – это наличие в нем потенциала для дальнейшего развития, после которого этот метод станет лучшим среди других по ряду критериев. В данной работе в качестве критериев были выбраны:

1) Качество сварного шва

2) Экономичность

3) Безопасность работы

4) Сфера применения и условия эксплуатации

5) Возможность автоматизации

6) Набор материалов, которые можно сваривать

Сварка взрывом

Сварка взрывом относится к разновидности сварки давлением и является одним из перспективных способов получения композиционных материалов различного назначения. Неподвижную пластину и метаемую пластину располагают на заданном расстоянии. На метаемую пластину укладывают заряд взрывчатого вещества с детонатором. Сварка производится на опоре (металлическая плита, бетон, песок и т.д.). При инициировании по заряду взрывчатого вещества распространяется фронт детонации. Под действием высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает скорость порядка нескольких сотен метров в секунду и соударяется с неподвижной пластиной, в результате чего образуется сварное соединение.

Разработаны технологии сварки взрывом изделий плоской и цилиндрической геометрии, а также сварки целых конструкций.

Высокопроизводительный и экономичный процесс сварки взрывом позволяет получать соединения практически любых разнородных металлов и сплавов с прочностью на уровне прочности основных металлов. Так, получение крупногабаритных заготовок биметаллов титан-сталь, алюминий сталь, цирконий-сталь, и многих других возможно только с помощью сварки взрывом.

Сварка взрывом – уникальный метод, позволяющий получить зону сплошного соединения по поверхностям двух и более металлов или сплавов площадью до десятков квадратных метров. При этом наносимый слой может иметь толщину от 0,1 мм до 30 мм, а толщина металла- основы не ограничена.

Методом сварки взрывом можно получать разнообразные биметаллические, многослойные и композиционные материалы с улучшенными прочностными, коррозионно-стойкими, жаропрочными и другими свойствами для нужд химического машиностроения, нефтегазовой, алюминиевой, электротехнической и других отраслей промышленности. Номенклатура материалов, сваренных взрывом, достаточно велика и постоянно расширяется. Из вышеприведенного следует, что сварка взрывом прочно занимает свою нишу, но для других, наиболее распространенных и востребованных областей не перспективна.

Сварка трением это разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным перемещением (вращением) одной из соединяемых частей свариваемого изделия.

Процесс образования сварного соединения:

Вследствие действия сил трения сдираются оксидные плёнки;

Наступает разогрев кромок свариваемого металла до пластичного состояния, возникает временный контакт, происходит его разрушение и высокопластичный металл (металл шва) выдавливается из стыка;

Прекращение вращения с образованием сварного соединения.

Сварка трением является разновидностью сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения.

Теплота может выделяться при вращении одной детали относительно другой или вставки между деталями, при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте Детали при этом прижимаются постоянным или возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

В зоне стыка при сварке протекают следующие процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей.

Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке.

При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным.

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности.

Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~2 с-1 и с осевым усилием более 3 * 10б Н. Сооружение такой машины и ее эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением.

Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 с-1 и сложным устройством для осуществления мгновенного его торможения.

Расчеты и опыт практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудно свариваемых или вовсе не сваривающихся другими способами разнородных материалов, например стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок.

Исходя из вышеприведенного, видно, что сварка трением, так же прочно занимает свою нишу. Она более перспективна, чем сварка взрывом. Сварка деталей таким способом не требует расходных материалов.

При сварке трением получаются высококачественные соединения. Но есть у этого метода и несколько существенных минусов, не позволяющих считать его перспективным. Во-первых – можно сваривать лишь трубы и цилиндрические изделия. Во-вторых, автоматизация этого процесса затруднена, поскольку для сварки совершаются манипуляции с самой деталью, причем манипуляции, требующие четкой и жесткой фиксации обоих деталей. А поскольку даже при конвейерном, не говоря уже о штучном, никогда не бывает одинаковых деталей, сварной автомат придется оборудовать сложной системой датчиков и подвижными манипуляторами. Вся эта система требует написания сложной программы и компьютерного управления, если нужно получить автомат способный обрабатывать разные детали. Это очень дорого, довольно громоздко и обеспечивает невысокую производительность производственной линии. Конечно, она производительней ручного труда, но все же не перспективна. Неперспективность этого вида сварки еще больше усиливают сильные ограничение на габариты и форму свариваемых деталей.

Наибольший объём среди других видов сварки занимает ручная дуговая сварка - сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную. Дуга горит между стержнем электрода и основным металлом. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту 3 вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла.

Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образует сварной шов 6. Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковую корку, которая удаляется после остывания шва.

Для обеспечения заданного состава и свойств шва сварку выполняют покрытыми электродами, к которым предъявляют специальные требования (стальные покрытые электроды для ручной дуговой сварки и наплавки изготовляют в соответствии с ГОСТ 9467-75).

Сварочный пост для ручной дуговой сварки оснащается источником питания, токоподводом, необходимыми инструментами, принадлежностями и приспособлениями.

mirznanii.com

Советы и методы сварки

Сварка - это неотъемлемая часть процесс изготовления, которая состоит из слияния двух или более металлов путем плавления и последующего охлаждения. Сварщик должен осуществлять надлежащие нормы безопасности при ее проведении. В этой статье представлены некоторые сварочные советы и приемы.

Сварка - это метод, используемый в основном в процессе изготовления. Акт сварки относится к слиянию двух частиц в одну, в результате процессов нагрева и охлаждения. Нагрев при сварке может быть сделан с помощью газового пламени, электрической дуги, лазера, электронного луча, трения и ультразвука. Сама процедура сварки может проводиться на открытом воздухе, под водой и в космосе. И в любом месте, где это делается, сварка остается опасным действием. Если не будут приняты надлежащие меры предосторожности, сварщик может быть подвержен ожогам, поражению электрическим током, смертельному перегару и ультрафиолетовым лучам.

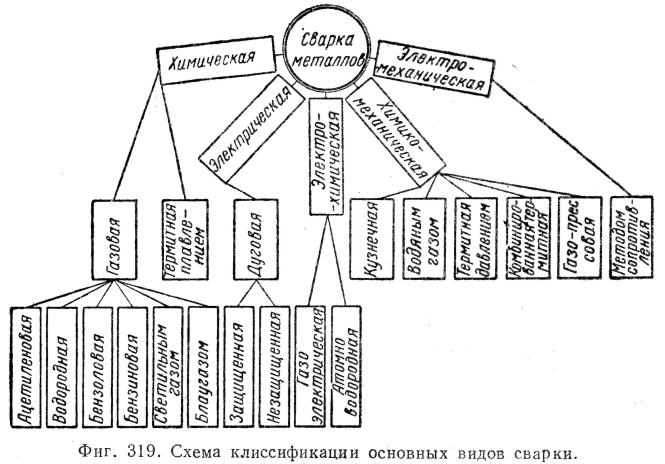

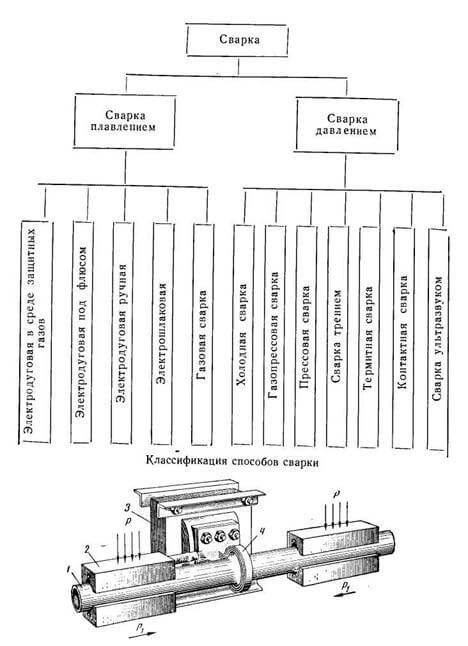

Виды сварки

Существуют различные виды сварки. Старейший способ - кузнечная сварка, которая осуществляется путем нагрева и ковки. Этот тип был распространен вплоть до конца 19-го столетия, когда была разработана дуговая сварка, при которой для нагрева используется электрический ток. За этим последовала аргонная сварка. В этом методе для сварки применяются горючие газы и кислорода

Далее пришла сварка сопротивлением. После двух мировых войн, пришли несколько современных методов сварки: сварка под флюсом, газовая дуговая сварка металлическим электродом, дуговая сварка под флюсом, дуговая сварка порошковой проволокой и электрошлаковая сварка. Самые последние методы сварки – это лазерная и электронно-лучевая сварка.

Советы по сварке

Следующие советы имеют важное значение для вашей безопасности и понимании техники.

Технические советы зависят от процесса, или метода сварки. Вот некоторые советы по безопасности:

1) так как процесс сварки включает в себя нагрев, все легковоспламеняющиеся материалы вблизи проведения работ должны быть удалены.

2) сварщик должен носить защитное снаряжение, чтобы избежать ожогов или повреждения газ.

3) огнетушитель должен быть в рабочем состоянии и всегда готов к любой чрезвычайной ситуации.

4) место сварки должно иметь надлежащую вентиляцию, чтобы избежать накопления токсичных газов.

5) другие части помимо тех, которые будут сварены должны быть удалены и помещены отдельно, чтобы они не пострадали в процессе нагрева.

6) оператор сварочной машины, которая работает либо за счет электричества, либо газа должен иметь основательное знание о том, как эта установка работает. Новые или посторонние люди не должны быть допущены к эксплуатации машины индивидуально.

7) сварщик должен использовать шерстяные одежды, а не хлопковые материалы, так как хлопок легко воспламеняется.

8) в крайне опасных условиях сварки, человек, осуществляющий процесс сварки должен носить взрывозащищенные куртки или фартуки, чтобы избежать пожара.

Методы сварки

Методы сварки зависят от выбранного процесса сварки, есть некоторые общие методы, которые описаны ниже. Первое и главное - это условия эксплуатации сварки. При этом мы имеем в виду параметры, относящиеся к сварочному току, напряжению, скорости движения дуги и используемым электродом.

Поскольку эти четыре вещи могут быть разнообразны на протяжении длительного периода, они считаются важными коррективами в любом процессе сварки. При различных видах сварки их значения должны быть зафиксированы для того, чтобы воспроизвести такую же производительность. В процессе сварки используется измерение мощности сварочного тока, для которого может быть использован амперметр.

Расстояние между электрическим контактом наконечника и концом электрода очень важно при дуговой сварке. Сварочное напряжение, задает длину дуги. Скорость перемещения дуги, при которой дуга перемещается вдоль заготовки задает глубину провара.

Качество сварки напрямую зависит от положения факела при газовой сварке. Есть две методики газовой сварки, одна называется полумесяцем, а другая петлеобразно. В методе полумесяцем или наотмашь, провод будет идти противоположно направлению дуговой рейсе, а в методе петлеобразно в том же направлении.

Направление дуги перемещения и позиционирование факела также очень важно, чтобы получить полное проникновение свариваемого изделия. Проплавление описывается как расстояние линии сплавления, простираемое ниже поверхности свариваемого материала. Степень проникновения зависит от тока.

Это были некоторые основные советы и методики по использованию различных методов сварки, надеемся, что наша статья поможет вам выбрать сварочный инвертор в Днепропетровске «ALL24» и стать хорошим сварщиком.

Читайте также

Добавить комментарий

electrowelder.ru

Методы сварки - Справочник химика 21

В стыках, выполняемых прессовыми методами сварки, особое внимание уделяют контролю давления и величине осадки, а также удалению внутреннего грата. [c.286]

Механические испытания являются также средством контроля стыков труб, сваренных дуговыми методами сварки. Условия и нормативы контроля определяются соответствующими регламентами. [c.287]

Продольное оребрение трубных элементов. Трубные элементы с продольным оребрением изготовляются из отдельных деталей, соединенных методом сварки или пайки. Наибольшее распространение получил метод соединения ребер с трубой с помощью шовной контактной сварки (рис. 93). [c.152]

Совершенствование организационных форм и проведение единой технической политики в области ремонта осуществляется отделами или лабораториями но эксплуатации и ремонту при отраслевых научно-исследовательских институтах. Эти лаборатории разрабатывают новые нормативы межремонтного пробега и нормативно-техническую документацию по вопросам эксплуатации, ревизии и отбраковки оборудования, средства механизации ремонтных работ, методы сварки, наплавки, термообработки, дефектоскопии, контроля, решают вопросы повышения надежности оборудования. [c.12]

Станины и корпусные детали машин изготавливаются методом литья на специализированных машиностроительных заводах. Выход из строя станин и корпусных деталей связан с длительной остановкой оборудования, наносит большой экономический ущерб предприятию. Поэтому ремонт таких тяжеловесных деталей, выполняемый обычно методами сварки, приобретает важное значение. Ремонт корпусных деталей —длительная и ответственная операция. Основные сложности связаны с демонтажем деталей, необходимостью их прогрева, сохранения основных размеров детали и обеспечения прочности отремонтированной детали. [c.77]

Одним из методов повышения качества угловых швов накладных элементов может явиться их двусторонняя разделка кромок под сварку. Однако при этом возможны непровары корня шва и образование технологических трещин в корневых слоях шва с узкой разделкой. Эти недостатки можно устранить применением испытанных методов сварки, обеспечивающих наибольший провар, и электродов с внешними вязко-пластическими характеристиками, но имеющими более низкие прочностные свойства, чем основной металл. Таким образом, сварные соединения накладных элементов приобретают преднамеренную механическую неоднородность. В некоторых случаях, например, при изготовлении накладных элементов из термически упрочнен- [c.265]

Существует много методов сварки полимеров, различающихся по способу нагрева и по другим особенностям процесса. Нагрев может осуществляться горячим воздухом и инертным газом, контактом с горячей поверхностью металла или высокочастотным нагревом и некоторыми другими путями. Своеобразные возможности открываются в результате применения для данной цели радиации различного вида. Происходящий при этом частичный разрыв связей в молекулах полимера сопровождается образованием новых связей между молекулами, принадлежащими соединяемым деталям. [c.232]

При монтаже трубных проводок допускается применение всех методов сварки, обеспечивающих качественное выполнение соединений при этом обязательным является выполнение всех правил по гигиене труда, производственной санитарии й безопасности при выполнении сварочных работ, утвержденных Государственной санитарной инспекцией СССР и соответствующими ЦК профсоюзов. [c.430]

Почти все термопласты хорошо свариваются. Наиболее распространен метод сварки горячим воздухом. Сварка выполняется прн помощи присадочного (сварочного) прутка. Правильно выполненный шов имеет прочность лишь несколько ннже прочности целого материала. [c.308]

Независимо от применяемого метода сварки основные швы корпусов аппаратов — стыковые. [c.304]

Определенное сочетание перечисленных методов сварки, регулирование термического цикла и химического состава металла шва выбираются в конкретных условиях, определяющих существо сварочной операции. [c.319]

Технологию сварки низколегированных сталей независимо от метода сварки следует разрабатывать для стали каждой конкретной марки и толщины и в соответствии с механическими свойствами и коррозионной стойкостью сварных швов в условиях эксплуатации. [c.330]

Следует использовать прессовые методы сварки, главным образом электрические. Их преимущество определяется физикохимическими свойствами сварных соединений и производительностью, т. е. технико-экономическими показателями. [c.410]

Прессовые методы сварки при строительстве трубопроводов большой протяженности (магистральных, технологических, промысловых и других) позволяют вести сварку стыков труб методом последовательного наращивания ( в нитку ), ограничивая сварку швов в потолочном положении. [c.410]

При прессовых методах сварки кромки стыка нагревают до 1200—1300° С с приложением удельного давления 3,0—4,5 кГ/ (для углеродистых сталей) на сварочных агрегатах значительной мощности. [c.410]

Трубопроводы. Качество сварных швов трубопроводов проверяют теми же методами, полностью или частично, что и для аппаратуры, меняются лишь нормативы и роль метода в соответствии с классификацией трубопроводов, применяемыми методами сварки и техникой выполнения испытаний. Последнее определяется конструктивными особенностями контролируемого объекта. [c.423]

Механические испытания являются основными видами контроля сварных швов, выполняемых прессовыми методами сварки. Испытуемые образцы выполняют из металла стыков труб, для чего из трубопроводов вырезают в виде широких колец не менее 1—2% стыков в зависимости от категории трубопроводов. Стыки вырезают непосредственно в процессе сооружения трубопровода вместо вырезанного вваривают новый стык. [c.423]

Существенное влияние на коррозионную устойчивость используемых в кораблестроении алюминиевых сплавов оказывает метод их сварки при изготовлении конструкций. Свойства алюминия определяют характерные особенности сварки алюминиевых сплавов по сравнению со сталью или другими металлами. Среди применяемых в кораблестроении методов сварки больше всего известна сварка з среде защитных газов (аргона, гелия или их смеси) с неплавкими (вольфрамовыми) или плавкими электродами. Аргонно-дуговую сварку с вольфрамовыми электродами осуществляют с помощью переменного тока. [c.126]

Сварка. Большинство титановых а- и (а + Р)-сплавов могут быть успешно сварены. Сплавы (Р + а) представляют проблему для сварки, но технология в этой области улучшается. Некоторые Р-сплавы рассматриваются для целей сварки. Например, немецкая космическая ракета включает полусферу, изготовленную с помощью сварки. Наиболее широкое применение имеют методы сварки электронно-лучевым пучком, вольфрамовым электродом в инертной атмосфере и с расходуемым металлическим электродом в инертной атмосфере. Так как опасность загрязнения достаточно высокая, то сварка обыкновенно выполняется в атмосфере аргона или в вакууме. Пористость и загрязнение кислородом и водородом относятся к потенциальным проблемам, которые в дальнейшем могут оказать влияние на процесс КР. но их можно избежать путем тщательного выполнения сварки. [c.415]

Тип соединения и метод сварки [c.100]

Славянов Н.Г. - создатель новых методов сварки - 1890 г. Из приведенных данных видно, что основное развитие вопросов, связанных с проектированием и изготовлением аппаратов, относятся ко второй половине XIX века, В это г период после крепостпого права происходит бурное развитие во всех отраслях промышленности. [c.16]

Механические испытания являются основными видами контроля сварных швов, выполняемых прессовыми методами сварки. Испытуемые образцы выполняют из металла стьпсов труб, для чего из трубопроводов вырезают в виде широких колец не менее 1-2 % стьпсов в [c.286]

Винипласт сваривают в струе нагретого воздуха с применением присадочного прутка или без прутков. В первом случае свариваемые стыки и присадочные прутки из винипласта одновременно разогревают до 200 °С, при этом присадочный материал размягчается и сцепляется с основным материалом. При беспрут-ковой сварке привариваемые кромки прогреваются до размягчения и затем спрессовываются. Известны методы сварки винипласта с применением токов высокой частоты, ультразвука и трения. [c.101]

При достаточно большой разности толщин стенок свариваемых труб и грубной решетки значительно лучшие условия достигаются методом сварки, показанным на рнс. 2.4. Соединительные патрубки можно получать ковкой (см. рис. 2.4, в) или приваривать к трубной решетке (см. рис. 2.4, г). Последние два способа требуют существенных затрат, но они обеспечивают наибольшую прочность соединения труба — коллектор. Такое соединение рекомендуется осуществлять в тех случаях, когда трубы подвергаются нагрузкам, вибрациям или термическим напряжениям, что может привести к возникновению концентрации напряжений в сварном шве. На рис. 2.5 представлен сильно увеличенный фотоснимок, иллюстрирующий концентрацию напряжений сварного [c.27]

В основе повышения коррозионной стойкости шлейфовых труб и конден-сатопроводов для газа и углеводородного конденсата, содержащих двуокись углерода, лежит применение хромсодержащих сталей. Механические свойства и методы сварки не являются в данном случае определяющими. [c.181]

Сущность этого метода сварки состоит в том, что дура горит в струе аргона, оттеспяюи1его воздух из зоны сварки, и защищающего расплавленный [c.221]

Максимальный просвет не должен быть больше величины, принятой при сборке и сварке конструкций в зависимости от метода сварки. Так, при ручной сварке величина просвета долнша быть не больше 3 мм при автоматической сварке под слоем флюса величина просвета зависит от применяемой разновидности процесса сварки (на флюсовой подушке и др.). [c.51]

Отечественный способ сваркп под флюсом в его современной форме был разработан до 1941 г. Институтом электросварки АН УССР под руководством акад. Е. О. Патона и в последующем усовершенствован в результате совместной творческой деятельности с другими институтами и заводами — с ЦНИИТмашем, МВТУ им. Баумана, заводом Электрик и др. В числе первых завод нефтяной аппаратуры им. С. Орджоникидзе в г. Подольске-внедрил новый метод сварки. На этом заводе была запроектирована и изготовлена сиециальная автоматическая установка для сварки под флюсом продольных и кольцевых швов барабанов аппаратов диаметром до 2000 мм и длиной до 10 м. [c.279]

Ручную дуговую электросварку применяют для неноворотных -стыков труб, а также для сварки швов в трубных узлах и деталях, если не применяют других методов сварки. [c.412]

Сборник Высокопроизводительные методы сварки в нефтяпой промышленности . Гостоптехиздат, 1952. [c.462]

Фалькевич А. С. Пути дальнейшего совершепствовання методов сварки магистральных и промысловых нефтегазопроводов. Нефт. хоз., № 1 и 2, 1954. [c.463]

Толпхина свариваемого металла, мм Метод сварки Диаметр сварочной проволоки, мм Режим сварки [c.336]

Метод сварки взрывом применяют для получения биметаллов сталь — цветные металлы, сталь — титан, сталь — тугоплавкие металлы и др., при плакировании крупногабаритных заготовок н деталей, в случае получения многослойных aтepиaлoв или биметаллов различной толщины (более 60 мм). [c.138]

Меднобериллиевые сплавы вели себя очень похоже на медь и их скорости коррозии были сравнимы. Меднобериллиевая цепь корродировала с той же скоростью и по тому же типу коррозии, что и листовой материал. Метод сварки (TIG или MIG ) так же, как и отжиг при температурах 315 или 427 С, не влиял на коррозионное поведение медноникелевых сплавов. [c.273]

chem21.info