Виды неразрушающего контроля и их классификация. Магнитографический метод контроля

Магнитографический метод - контроль - Большая Энциклопедия Нефти и Газа, статья, страница 1

Магнитографический метод - контроль

Cтраница 1

Магнитографический метод контроля основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов соединений при намагничивании контролируемых деталей. Поля рассеяния от дефектов фиксируются в виде магнитных отпечатков на эластичном магнитоносителе ( ленте, ПЛСН-ке) дефектоскопа, который плотно прижимается к шву при контроле. [1]

Магнитографический метод контроля, заключающийся в записи магнитных полей на ферромагнитную пленку, имеет большие преимущества перед другими методами дефектоскопии: он безопасен для обслуживающего персонала, производящего контроль, и позволяет выявлять трещины, шлаковые включения, непровары на глубине до 12 мм. [3]

Магнитографический метод контроля был впервые предложен и разработан во ВНИИСТ. Аппаратура и методика магнитографического контроля постоянно совершенствуются. [4]

Магнитографический метод контроля позволяет выявлять протяженные дефекты ( трещины, непровары, цепочки и скопления шлаковых включений и газовых пор), преимущественно ориентированные поперек магнитного потока при намагничивании. Хуже выявляются одиночные шлаковые включения и газовые поры, особенно имеющие округлую форму и залегающие на значительной глубине от поверхности контролируемого изделия. [6]

Магнитографический метод контроля основан на обнаружении и регистрации полей рассеяния, образующихся в местах дефектов в контролируемых изделиях при их намагничивании. Магнитные поля рассеяния при контроле данным методом фиксируются на магнитной ленте, плотно прижатой к поверхности шва. [7]

Магнитографический метод контроля основан на фиксации местных потоков рассеяния в подмагниченном сварном соединении на ферромагнитную ленту. [8]

Магнитографический метод контроля основан на огибании магнитным потоком дефектных мест в сварном шве и фиксации на ферромагнитной ленте магнитных полей рассеяния, возникающих в местах дефектов, с последующим воспроизведением записанных на ленте дефектов. [9]

Магнитографический метод контроля основан на том, что при прохождении магнитного потока в зоне расположения несплош-ностей силовые линии поля искажаются. Этот эффект может быть зафиксирован на магнитной ленте, закрепленной на поверхности детали. Затем запись расшифровывают, пропуская ленту через устройство, аналогичное магнитофону, и определяют положения выявленных несплошностей. Недостатком этого метода является его применимость для контроля качества деталей, изготовленных только из ферромагнитных материалов. [10]

Магнитографический метод контроля основан на обнаружении и регистрации полей рассеяния, образующихся в местах дефектов в контролируемых изделиях при их намагничивании. Магнитные поля рассеяния при контроле данным методом фиксируются на магнитной ленте, плотно прижатой к поверхности шва. [11]

Магнитографический метод контроля, который находит у нас все большее применение, ни в Канаде, ни в Америке пока не применяется. [12]

Магнитографический метод контроля заключается в регистрации магнитных полей рассеяния от дефектов зафиксированных на магнитной ленте и считывания этой записи с помощью специальных устройств, преобразующих полученную информацию в сигналы, видимые на экране электронно-лучевой трубки. [14]

Магнитографический метод контроля отличается тремя особенностями: частицы порошка на магнитной ленте неподвижны, что определяет локальность их взаимодействия с полем дефекта; взаимодействие это носит магнитный характер - частицы намагничиваются полем рассеяния дефекта; при проведении контроля необходимо одновременное дополнительное подмагничивание, поэтому магнитографический контроль проводится только способом приложенного поля. В качестве индикатора полей рассеяния от дефектов используется магнитная лента, поэтому чувствительность метода определяется не только его упомянутыми особенностями, но и свойствами самой ленты, а также возможностями считывающего устройства дефектоскопа. При использовании магнитной ленты типа 2, МК-1, МК-2 минимальная обнаруживаемая напряженность поля составляет 40 А / см, тогда как при магнитопорошковом контроле она равна 160 А / см. Однако, вследствие относительно больших частиц магнитного порошка на ленте и узкого диапазона частот узла считывания дефектоскопа, при контроле поверхностных дефектов это практически не увеличивает чувствительности магнитографического метода относительно магнитопорошкового. В выявлении внутренних дефектов главную роль играет не раскрытие дефекта, а отношение глубины его расположения к толщине свариваемой стали. Дальнейшее увеличение чувствительности контроля может быть достигнуто за счет увеличения чувствительности магнитных лент. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Метод магнитных суспензий

Метод магнитных суспензий. Магнитной суспензией называют жидкость (керосин, трансформаторное или веретенное масло, воду, спирт, четыреххлористый углерод и др.) со взвешенными в ней частицами магнитного порошка. Суспензия наносится на намагниченный шов с помощью кисти, поливом или окунанием всего сварного изделия, если его размеры невелики. Выявление дефектов и способы намагничивания проверяемой детали такие же, как и при порошковом методе. Для ускорения контроля плоских поверхностей изделия иногда применяют сосуд с прозрачной крышкой, внутри которого заключена суспензия. Его устанавливают на шов и наблюдают скопления магнитных частиц над пороками сварки. После встряхивания сосуда обследуют другой участок сварного соединения.

Данный метод по качеству схож с рассмотренным выше. Однако контроль с помощью прозрачного сосуда дает несколько худшие результаты. При намагничивании постоянным током облегчается нахождение более глубоко залегающих дефектов.

Индукционный метод контроля

Индукционный метод основан на регистрации пороков намагниченного шва с помощью индукционных катушек, улавливающих местные потоки рассеивания над дефектами. На этом принципе построен дефектоскоп системы К. К. Хренова и С. Т. Назарова. Контролируемая деталь намагничивается электромагнитом, питаемым переменным током. При этом металл шва пронизывается переменными магнитными потоками основного поля и полей вихревых кольцевых токов. Местное рассеивание этих потоков над дефектами сварного соединения обнаруживается специальным искателем, который вручную перемещают вдоль шва. Искатель состоит из П-образного железного сердечника, на стержнях которого находятся две катушки. Провода катушек соединены последовательно, но каждая из них намотана в противоположных направлениях (дифференциальное включение). При отсутствии дефектов ток в цепи искателя не возникает, так как электродвижущие силы, индуктируемые в каждой катушке, равны и противоположны, т. е. уравновешиваются. Если одна из катушек находится над дефектом, где имеется значительный магнитный поток рассеивания, то в ней появляется электродвижущая сила, большая, чем в другой катушке. В этом случае на выводах искателя возникает результирующее напряжение, равное разности электродвижущих сил катушек, и в его цепи протекает ток. Этот ток после усиления электронным усилителем регистрируется одним из следующих приборов: неоновой лампой; индикаторной лампой для настройки радиоприемников; телефоном (радионаушниками) по усилению звука. С помощью дефектоскопа выявляются трещины и непровары в стыковых швах при толщине металла 6—25 мм. При этом устанавливается только факт наличия дефекта, а качественная характеристика отсутствует. Описанный прибор применяется для предварительного контроля швов перед просвечиванием рентгеновскими или гамма-лучами.

Магнитографический метод контроля

Магнитографический метод основан на записи потоков рассеивания намагниченного шва, возникающих в зоне расположения дефектов, с помощью ферромагнитной пленки. Процесс контроля состоит из двух отдельных операций: 1) «записи» дефектов на пленку, 2) воспроизведения и анализа записи. Эти операции, в свою очередь, могут быть осуществлены двумя различными способами. При контроле первым (по времени разработки) способом применяется нормальная ферромагнитная пленка в виде ленты шириной 6,5 мм, которая выпускается промышленностью для звукозаписи. Пленка наматывается на резиновую ленту шириной 40 мм и укладывается на шов, который затем в течение короткого времени намагничивают. В результате этого каждый элемент пленки приобретает остаточную намагниченность определенной величины, которая особенно велика в местах, соответствующих расположению дефектов. Полученная таким образом запись пороков шва воспроизводится с помощью аппаратуры, состоящей из магнитофона (с отсоединенным динамиком) и электронного осциллографа. При воспроизведении пленку, предварительно намотанную на катушечную кассету, пропускают с помощью электромоторного лентопротяжного механизма мимо неподвижной магнитной головки, в железе которой имеется рабочий зазор, и сматывают на кассету. Внешнее остаточное магнитное поле элемента пленки, который соответствует записи дефекта, пронизывает сердечник головки и вызывает в ее обмотке появление импульса электродвижущей силы порядка 1 мВ. Будучи усилен в требуемых пределах электронным усилителем, этот импульс визуально наблюдается на экране осциллографа и регистрируется зажиганием неоновой лампы. Форма и величина импульса определяют характер дефекта. Дефект глубиной менее 10% толщины контролируемого металла не вызывает зажигания неоновой лампы. Для повторного использования пленки ее предварительно размагничивают, пропуская в переменном магнитном поле, образующемся в зазоре сердечника головки, обмотка которой питается током высокой частоты от генератора. Контроль вторым, более совершенным способом, имеет следующие особенности:

1. Применяется нестандартная ферромагнитная пленка шириной 35 мм, укладываемая на шов в продольном направлении, вследствие чего отпадает трудоемкая операция намотки на резиновую ленту и точнее определяется расположение дефектов.

2. Осуществляется «поперечное» воспроизведение магнитной записи, при котором пленка, перемещаясь относительно зазора головки в продольном направлении, одновременно совершает поперечные поступательно-возвратные движения. Эти дополнительные движения, необходимые для увеличения амплитуды импульсов тока, наблюдаемых на экране осциллографа, выполняются электромоторным кулачковым механизмом. Обычное продольное воспроизведение, описанное ранее, совершенно непригодно для широкой пленки.

3. Для магнитного стирания полученной записи применяется специальная головка другой конструкции.

4. Намагничивание сварных соединений производится дисковым магнитом, состоящим из двух круглых стальных полюсов, укрепленных на концах сердечника, несущего на участках токовые обмотки, а в центре — текстолитовый барабан с резиновым ободом, предназначенным для прижатия ферромагнитной пленки к поверхности шва. В случае контроля кольцевых швов ось симметрии магнита неподвижна, а его полюсы и барабан, прижатые силой тяжести к трубе, вращаются вместе с ней на роликовых опорах, снабженных механизированным приводом. При проверке стыковых швов плоских листовых изделий магнит перемещают по поверхности металла вручную.

studfiles.net

| Обратная связь ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими Целительная привычка Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Тренинг уверенности в себе Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Как слышать голос Бога Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д. Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу. Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар. | МАГНИТНЫЙ МЕТОД КОНТРОЛЯ

- применяется для изделий из ферромагнитных материалов, которые способны существенно менять свои магнитные характеристики под действием магнитного поля.

По способу получения информации магнитные методы делятся на: - феррозондовый метод; - магнитографический метод; - индукционный метод; - магниторезисторный метод; - магнитопорошковый метод; Феррозондовый метод контроля применяется для выявления поверхностных и под поверхностных дефектов (глубиной до 10 мм) типа нарушения сплошности материала: волосовины, трещин, раковин, закатов, плен и т.п. При феррозондовом методе используются датчики - феррозонды. Они имеют катушки, генерирующие магнитное поле, взаимодействующее с остаточным или наведенным полем контролируемой детали. При попадании дефекта в зону взаимодействия этих полей в катушках датчика изменяется напряженность магнитного поля, возникнет электрический сигнал, по его величине судят о дефекте. Этот метод имеет высокую чувствительность, но для обеспечения достоверности результатов поверхность изделия должна иметь хорошую чисту обработки. Магнитографический метод контроля Метод основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов при намагничивании контролируемых изделий. Поля рассеяния от дефектов фиксируются в виде магнитных отпечатков на эластичном магнитоно-сителе (магнитной ленте), плотно прижатом к поверхности шва. Процесс контроля состоит из двух основных операций: - намагничивания изделий специальными устройствами, при котором поля дефектов записываются на магнитную ленту; - воспроизведения или считывания записи с ленты, осуществляемого магнитографическим дефектоскопом. Выявляемые дефекты: нарушения сплошности материала изделий, контроль сварных стыковых соединений из ферромагнитных материалов при толщине от 1 до 18 мм. Индукционный метод контроля Для регистрации магнитных полей рассеяния, образующихся около дефектов в намагниченной детали, используют катушку, которую двигают вдоль шва с постоянной скоростью. Магнитным полем детали в катушке наводится электродвижущая сила (ЭДС). В местах рассеяния поля ЭДС изменяется - образуется электрический сигнал, по которому судят о дефекте. Метод отличается повышенной надежностью, может работать в сильных магнитных полях. Метод рационально применять в массовом производстве.

Вихретоковые методы контроля (ранее электромагнитные) могут применяться для электропроводных материалов. При воздействии переменного электромагнитного поля, в металле контролируемой детали возникают вихревые токи, которые создают свое электромагнитное поле, противодействующее внешнему полю. Увеличение электрического сопротивления поверхностного слоя металла, приводит к ослаблению вихревых токов, что свидетельствует о дефекте.

Магниторезисторный метод основан на выявлении магнитных полей магниторезистивными преобразователями, представляющими собой гальваномагнитный элемент. О наличии дефекта свидетельствует изменение продольного сопротивления проводника под действием магнитного поля. Магнитопорошковый метод предназначен для выявления тонких поверхностных и подповерхностных нарушений сплошности металла - дефектов, распространяющихся вглубь изделий. Такими дефектами могут быть трещины, волосовины, надрывы, флокены, непровары, поры. Магнитопорошковый метод основан на выявлении нарушения целости металла по скоплению магнитного порошка около дефекта. В этих местах образуются потоки рассеяния и возникают магнитные полюса, притягивающие частички порошка. При небольшой намагниченности выявляются открытые трещины и надрывы, при намагниченности 300—500 Гс — поверхностные плены и более глубокие волосовины. По мере увеличения намагниченности обнаруживаются более мелкие волосовины, а при намагниченности около 1000 Гс выявляются и неглубокие риски на поверхности. При намагниченности около 1500 Гс обнаруживаются волосовины и другие дефекты, не доходящие до поверхности на 1—3 мм.

Суть магнитопорошкового контроля: Магнитный поток в бездефектной части изделия не меняет своего направления. Если же на пути магнитного потока встречаются участки с пониженной магнитной проницаемостью, например, дефекты в виде разрыва сплошности металла (трещины, неметаллические включения и т.д.), то часть силовых линий магнитного поля выходит из детали наружу и входит в нее обратно, при этом возникают местные магнитные полюсы (N и S) и, как следствие, магнитное поле над дефектом. Т.к. магнитное поле над дефектом неоднородно, то на магнитные частицы, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных силовых линий, то есть к дефекту. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу как магнитные диполи под действием силы так, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля. Наибольшая вероятность выявления дефектов достигается в случае, когда плоскость дефекта составляет угол 90 град. с направлением намагничивающего поля (магнитного потока). С уменьшением этого угла чувствительность снижается и при углах, существенно меньших 90 град. дефекты могут быть не обнаружены. Чувствительность магнитопорошковой дефектоскопии МПД определяется:

Применяемые порошки: 1) железные, полученные в результате разложения Fe(CO)52) порошки полученные в результате измельчения окалины в шаровых мельницах 3) порошки из технического магнетика 4) порошки ферромагнитной окиси Порядок магнитопорошкового контроля включает следующие операции: - подготовка детали к контролю заключается в очистке поверхности детали от отслаивающейся ржавчины, грязи, а также от смазочных материалов и масел, если контроль проводится с помощью водной суспензии или сухого порошка. Если поверхность детали темная и черный магнитный порошок на ней плохо виден, то используются порошки с добавлением алюминиевой пудры , что придает им белый цвет. Либо используется люминесцентный порошок, но для этого необходимо ультрафиолетовое освещение;

- намагничивание контролируемой детали; - нанесение магнитной суспензии или магнитного порошка на поверхность контролируемой детали; - осмотр контролируемой поверхности и выявление дефектов; - размагничивание.

|

megapredmet.ru

8. Сущность магнитографического метода контроля

Магнитографический метод контроля заключается в намагничивании контролируемого объекта вместе с прижатым к его поверхности магнитоносителем и считывании с носителя информации о магнитном рельефе, по которой судят о наличии дефектов в изделии.

Метод был изобретен практически одновременно в СССР и ФРГ.

8.1. Требования к намагничивающим устройствам

Намагничивающие устройства должны намагничивать контролируемую зону до индукции, близкой к техническому насыщению.

Магнитная лента не должна касаться полюсов намагничивающего устройства.

Устройство должно иметь, по возможности, минимальный вес и потреблять минимальную мощность.

В практике МГК получили применение:

1) дисковые магниты, представляющие собой два диска, соединенные перемычкой, на которую нанесена намагничивающая обмотка. Недостаток устройства: вследствие линейного контакта между полюсами намагничивающего устройства и объектом индукция в контролируемых сечениях обычно недостаточна для уверенного обнаружения дефектов;

2) подвижное намагничивающее устройство (ПНУ) имеет П-образный сердечник с одной или двумя обмотками. Устройство перемещают при помощи роликов. При этом зазор между полюсами устройства и объектом составляет 1-1,5 мм, что также приводит к снижению индукции в контролируемой зоне;

3) устройство типа «шагун». В этом устройстве оси роликов подпружинены. При включении рабочего тока в катушке полюсы устройства, преодолевая сопротивления пружин, доходят до соприкосновения с изделием. После окончания цикла намагничивания устройство перемещают на расстояние приблизительно равное длине полюсов, после чего снова включается ток в обмотке. Включение и выключение тока при перемещении устройства протекает автоматически;

4) намагничивающие клещи – представляют собой шарнирно раскрывающийся электромагнит, предназначенный для контроля труб диаметром до 110 мм;

5) намагничивающие вилки – представляют собой электромагнит с П-образным сердечником, который охватывает половину периметра контролируемого кольцевого шва трубы. Намагничивание сварного шва по всему периметру осуществляется вследствие растекания магнитного потока;

6)намагничивающие пояса представляют собой два жгута изолированного провода, которые охватывают контролируемую трубу по разные стороны кольцевого сварного шва. Направления магнитных полей, создаваемых жгутами в контролируемой зоне, совпадают.

8.2. Свойства магнитоносителя

На магнитную ленту записывается тангенциальная составляющая напряженности магнитного поля (лежащая в плоскости ленты).

Магнитная лента нечувствительна к полям, которые намагничивают ее в области начального (обратимого) намагничивания.

Лента намагничивается до насыщения в сильных полях (больше 5-8 Нсленты).

Намагниченная лента сохраняет остаточную намагниченность и способна длительное время ее хранить.

Если магнитную ленту намагнитить полем напряженностью , то в дальнейшем при намагничивании ее в том же направлении она становится нечувствительной к полям.

Магнитоноситель прижимают к объекту контроля с помощью резиновых поясов, поролоновой подушки, обрезиненных немагнитных роликов. Иногда применяют магнитную ленту, которая обладает адгезией к металлу.

studfiles.net

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное образовательное учреждение

высшего профессионального образования

«Брянский государственный технический университет»

Учебно-научный институт транспорта

Кафедра

«Подвижной состав железных дорог»

По дисциплине:

«Техническая диагностика подвижного состава»

Реферат на тему:

«Методика магнитографического контроля»

Студент гр. 11-ПСЖД-2:

__________Маслов М.А.

Руководитель: к.т.н., доц.

_________Булычев М.А.

Брянск 2015

Содержание

Содержание 2

Введение 3

Основы магнитографического метода контроля 4

Заключение 15

Список литературы 16

Введение

Этот метод обеспечивает обнаружение поверхностных и подповерхностных дефектов типа трещин, расслоений, непровар сварных соединений и т.п. Подповерхностные дефекты на глубине до 100 мкм могут быть обнаружены при такой же чувствительности, как и поверхностные дефекты. При глубине залегания дефектов до 2-3 мм могут быть обнаружены более грубые дефекты.

При использовании магнитографического метода проводится запись полей дефектов на магнитной ленте с помощью магнитографического дефектоскопа. Такой метод регистрации дефектов улучшает их обнаружение в условиях, когда структура материала на соседних участках неоднородна, как, например, при контроле стыков сварного шва.

Основы магнитографического метода контроля

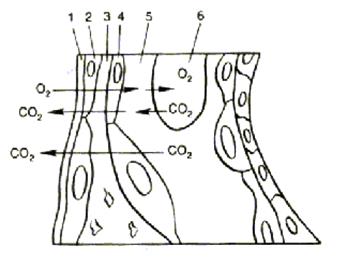

Магнитографический метод контроля Магнитографический метод контроля заключается в записи магнитных полей рассеяния над дефектом на магнитную ленту путем намагничивания контроли- руемого участка детали вместе с прижатой к его поверхности магнитной лентой (рис.3.18) с последующим воспроизведением и расшифровкой полученной запи- си. Этот метод применяют в основном для контроля сварных швов трубопрово- дов, конструкций с длинными швами, изготовленных из ферромагнитных сталей с толщиной стенки до 18 мм. Рассматриваемый метод применяют в техническом цикле поточного производства.

Для записи полей дефекта магнитную ленту (размагниченную) 4 укладывают с небольшим натягом на контролируемый сварной шов 1 детали 3 и прижимают ее к поверхности шва специальным резиновым поясом (на рис.3.18 он отсутствует) или при помощи прокладки из мягкой губчатой резины, закрепленной на нижней стороне электромагнита. Намагничивание произво- дится перемещением электромагнита 6 вдоль сварного шва, с помощью роликов 5. Вместо появления дефектов 2 образуется местное подмагничивание ленты, которое фиксируется на ней виде местной остаточ- ной намагничиваемости. Рис. 3.18. Схема намагничивания сварного шва вместе с магнитной лентой: 1 – свар- ной шов; 2 – дефект; 3 – деталь; 4 – маг- нитная лента; 5 – ролики; 6 – электро- магнит При воспроизведении применяется специальная магнитная головка, которая перемещается относительно ленты (или ленту протягивают относительно голов- ки). При появлении на ленте намагниченного участка на экране электронно- лучевой трубки появляется импульс, по которому судят о наличии и характере дефекта. Для записи магнитных полей рассеяния дефектов применяют магнитные лен- ты двух типов. К первому типу относятся двухслойные ленты, состоящие из слоя магнитного порошка, взвешенного в лаке, и намагниченной основы. Ко второму типу относятся однослойные и монолитные магнитоносители, в которые порошок вводится в качестве наполнителя в эластичную немагнитную основу.

| Магнитографический метод контроля основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов соединений при намагничивании контролируемых деталей. Поля рассеяния от дефектов фиксируются в виде магнитных отпечатков на эластичном магнитоносителе ( ленте, ПЛСН-ке) дефектоскопа, который плотно прижимается к шву при контроле. |

Магнитографический метод контроля, заключающийся в записи магнитных полей на ферромагнитную пленку, имеет большие преимущества перед другими методами дефектоскопии: он безопасен для обслуживающего персонала, производящего контроль, и позволяет выявлять трещины, шлаковые включения, непровары на глубине до 12 мм.

Магнитографический метод контроля был впервые предложен и разработан во ВНИИСТ. Аппаратура и методика магнитографического контроля постоянно совершенствуются.

Магнитографический метод контроля основан на обнаружении и регистрации полей рассеяния, образующихся в местах дефектов в контролируемых изделиях при их намагничивании. Магнитные поля рассеяния при контроле данным методом фиксируются на магнитной ленте, плотно прижатой к поверхности шва.

Магнитографический метод контроля основан на фиксации местных потоков рассеяния в подмагниченном сварном соединении на ферромагнитную ленту.

Магнитографический метод контроля основан на огибании магнитным потоком дефектных мест в сварном шве и фиксации на ферромагнитной ленте магнитных полей рассеяния, возникающих в местах дефектов, с последующим воспроизведением записанных на ленте дефектов.

Магнитографический метод контроля основан на том, что при прохождении магнитного потока в зоне расположения несплош-ностей силовые линии поля искажаются. Этот эффект может быть зафиксирован на магнитной ленте, закрепленной на поверхности детали. Затем запись расшифровывают, пропуская ленту через устройство, аналогичное магнитофону, и определяют положения выявленных несплошностей. Недостатком этого метода является его применимость для контроля качества деталей, изготовленных только из ферромагнитных материалов.

Магнитографический метод контроля основан на обнаружении и регистрации полей рассеяния, образующихся в местах дефектов в контролируемых изделиях при их намагничивании. Магнитные поля рассеяния при контроле данным методом фиксируются на магнитной ленте, плотно прижатой к поверхности шва.

Магнитографический метод контроля, который находит у нас все большее применение, ни в Канаде, ни в Америке пока не применяется.

Магнитографический метод контроля основан на принципе использования магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Запись дефектов ( продольные трещины, непровары, поры, шлаковые включения) производится на специальную ферромагнитную ленту. Этим методом контролируют сварные изделия ( трубопроводы) толщиной 4 - 15 мм, с глубиной залегания дефекта 10 % и более от толщины шва.

Магнитографический метод контроля основан на том, что при прохождении магнитного потока в зоне расположения несплош-ностей силовые линии поля искажаются. Этот эффект может быть зафиксирован на магнитной ленте, закрепленной на поверхности детали. Затем запись расшифровывают, пропуская ленту через устройство, аналогичное магнитофону, и определяют положения выявленных несплошностей. Недостатком этого метода является его применимость для контроля качества

| . |

Магнитографический метод контроля прост и точен, им можно проверять швы в различных пространственных положениях, он безопасен для обслуживающего персонала.

Магнитографический метод контроля основан на принципе использования магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов. Запись дефектов ( продольные трещины, непровары, поры, шлаковые включения) производится на специальную ферромагнитную ленту. Этим методом контролируют сварные изделия ( трубопроводы) толщиной 4 - 15 мм, с глубиной залегания дефекта, составляющей 10 % и более от толщины шва.

Магнитографический метод контроля может применяться для проверки сплошности стыковых сварных швов труб различных диаметров, изготовленных из ферромагнитных материалов.

Магнитографический метод контроля основан на записи магнитных полей рассеяния на магнитную ленту с последующим воспроизведением этой записи с помощью магнитографического дефектоскопа.

Магнитографический метод контроля применяется для сплошного или выборочного контроля стыков трубопроводов, резервуаров, аппаратов и других листовых конструкций толщиной 4 - 12 мм.

Магнитографический метод контроля состоит из двух операций: намагничивания контролируемых изделий с записью полей рассеивания от дефектов па магнитную ленту и последующего воспроизведения записанных на ленту в мостах дефектов полей магнитного рассеивания

Магнитографический метод контроля основан на фиксации местных потоков рассеяния в подмагниченном сварном соединении на ферромагнитную ленту.

Магнитографический метод контроля позволяет выявлять продольные трещины, не-провары, цепочки и скопления шлаковых включений и газовых пор в сварных швах из ферромагнитных материалов, толщиной от 1 до 16 мм. Сущность его заключается в фиксации на магнитную 2 ленту полей рассеяния, возникающих над дефектными участками при намагничивании шва, и воспроизведении этих полей при помощи магнитографических дефектоскопов.

Магнитографический метод контроля основан на использовании эффекта магнитного рассеяния, возникающего во время намагничивания контролируемого изделия в местах расположения дефектов ( огибание дефекта магнитными силовыми линиями) записью магнитного поля рассеяния ведется на специальную пленку для магнитной звукозаписи. Над дефектом поле рассеяния будет наибольшим, соответственно этому запись на пленке будет иметь различную остаточную намагниченность, по величине которой судят о характере внутреннего-приповерхностного дефекта.

Магнитографический метод контроля является одной из разновидностей магнитной дефектоскопии.

Для магнитографического метода контроля сварных стыков трубопроводов в настоящее время промышленность выпускает магнитографический дефектоскоп МДт 11 конструкции ВНИИСТ. Этот дефектоскоп предназначен для визуального контроля качества сварных соединений, при котором на экране возникает видимое изображение отдельных участков шва со всеми дефектами.

При магнитографическом методе контроля и соблюдении правильных режимов намагничивания четко выявляются продольные трещины макроразмеров и другие дефекты. Менее четко выявляются поры округлой формы и поперечные трещины, направление которых совпадает с направлением магнитного потока.

При магнитографическом методе контроля на шов надевают специальную ферромагнитную пленку. При создании электромагнитом вокруг стыка электромагнитного поля на пленке, благодаря разной степени сопротивления магнитному полю, фиксируют места непровара и шлаковых включений. Для чтения пленки ее пропускают через аксилограф, на экране которого отображается линия. Места разрывов в линии и резких отклонений кверху от прямой указывают на дефекты сварки.

При магнитографическом методе контроля и соблюдении правильных режимов намагничивания четко выявляются продольные трещины макроразмеров и другие дефекты. Менее четко выявляются поры округлой формы и поперечные трещины, направление которых совпадает с направлением магнитного потока.

При магнитографическом методе контроля магнитный поток рассеяния фиксируется на ферропленке, располагаемой между исследуе - мым изделием и дисковым магнитом. В процессе контроля дисковый магнит перемещают со скоростью 5 - 6 м / мин, плотно прижимая ферропленку к поверхности шва. Записанные на ферропленку магнитные потоки рассеяния затем воспроизводят в электрические импульсы различной амплитуды с помощью магнитной головки и электронного осциллографа.

При магнитографическом методе контроля поля рассеивания от дефектов фиксируются на эластичной магнитной ленте, плотно прижатой к поверхности шва.

Получает распространение магнитографический метод контроля с помощью дефектоскопа ВУМД-7 ( фиг. Дефектоскопия с помощью этого прибора имеет следующие преимущества: простота и дешевизна применяемых материалов, большая производительность ( до 8 м / мин), высокая чувствительность прибора при абсолютной безвредности.

При использовании магнитографического метода контроля ( фиксация дефектов на ферромагнитной пленке) на сварной шов трубы накладывают ферромагнитную пленку шириной 35 мм и шов намагничивают. Затем пленку с записями потоков магнитного рассеяния помещают в воспроизводящее устройство, где записанные магнитные поля рассеяния преобразуются в электрические импульсы, которые фиксируются на экране осциллографа.

Основными достоинствами магнитографического метода контроля являются: высокая производительность ( в 8 - 10 раз выше, чем при рентгеновском или гамма-контроле), полная безопасность для обслуживающего персонала и низкая стоимость, хорошая разрешающая способность по сравнению с магнитным и электромагнитным методами контроля.

К недостаткам магнитографического метода контроля стыков можно отнести то, что при толщинах стенок труб более 10 мм он не дает надежных результатов. В таких случаях этот метод применяется в сочетании с просвечиванием стыков рентгено - или гамма-излучением.

В нашей стране магнитографический метод контроля сварных соединений, помимо строительства магистральных трубопроводов, широко применяется на ряде судостроительных, авиационных и машиностроительных заводов.

Комплект аппаратуры для магнитографического метода контроля состоит из намагничивающего и воспроизводящего устройств. Намагничивающие устройства выпускаются двух типов. Магнит питается от переносной батареи аккумуляторов напряжением 6 в; ток намагничивания 6 - 10 а.

К основным преимуществам магнитографического метода контроля следует отнести [2]: высокую производительность, чувствительность к выявлению наиболее опасных узких дефектов ( в частности, трещин, стянутых непроваров и несплавлений по кромкам шва), экономичность и безвредные условия работы. К недостаткам этого метода - возможность фиксации на магнитной ленте ложных сигналов ( особенно при грубой чешуйчатости сварного шва), небольшая чувствительность к выявлению широких, с округлыми краями дефектов ( провисов), отдельных шлаковых включений и газовых пор, расположенных на значительной глубине и имеющих сравнительно небольшие размеры.

Заключение

Результаты магнитографического контроля рассматривают на экране 9 осциллографа 7, на котором при наличии дефектов в контролируемом изделии возникают всплески (вертикальные импульсы). По величине и форме отклонения луча на экране осциллографа судят о величине и характере дефекта сварного соединения.

Магнитографический метод применяется для контроля сварных соединений толщиной не более 12 мм. Этим методом можно выявлять макротрещины, непровары глубиной 4 = 5% от толщины контролируемого металла, шлаковые включения и газовые поры.

Магнитографический метод требует высокой квалификации оператора.

Список литературы

1. Млицкий В.Д., Беглария В.Х., Дубицкий Л.Г. Испытание аппаратуры и средства измерений на воздействие внешних факторов. М.: Машиностроение, 2003 – 567 с 2003

2. Федоров В., Сергеев Н., Кондрашин А. Контроль и испытания в проектировании и производстве радиоэлектронных средств – Техносфера, 2005. – 504с.

3. Справочник "Неразрушающий контроль и диагностика" В.В. Клюев, Ф.Р. Соснин, А.В. Ковалев и др. Москва, издательство "Машиностроение", 2003 г.

4. http://www.ngpedia.ru

5. http://studopedia.net

6. В. Ф. Клиндух, В. М. Макиенко, Е. Н. Кузьмичёв НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ И ДИАГНОСТИКИ УЗЛОВ И ДЕТАЛЕЙ ПОДВИЖНОГО СОСТАВА

16

studfiles.net

Виды неразрушающего контроля и их классификация

Национальный Исследовательский Ядерный Университет

Московский Инженерно-Физический Институт

Кафедра №18

Конструирование приборов и установок

ДОКЛАД

по дисциплине

«Детали машин и основы конструирования»

на тему: «Магнитные методы неразрушающего контроля»

Выполнил: Исмаева Г. Р. А06-04

Консультанты: Сурин В. И., Волкова З. С.

2014 год

Оглавление

ВВЕДЕНИЕ 3

1.ВИДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ИХ КЛАССИФИКАЦИЯ 3

2.МАГНИТНЫЕ МЕТОДЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ 4

2.1МАГНИТОПОРОШКОВЫЙ КОНТРОЛЬ 5

2.2МЕТОД МАГНИТНЫХ СУСПЕНЗИЙ 7

2.3ИНДУКЦИОННЫЙ МЕТОД КОНТРОЛЯ 8

2.4МАГНИТОГРАФИЧЕСКИЙ МЕТОД КОНТРОЛЯ 9

3.ЗАКЛЮЧЕНИЕ 11

4.Список используемых источников 12

ВВЕДЕНИЕ

Неразрушающий контроль (НК), говоря языком нормативных документов – это контроль, который не разрушает (именно такое определение дано в ГОСТ 16504-81 «Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения»).

Кажущееся неполным и расплывчатым понятие обретает чёткие формы, стоит только разложить его «по полочкам». Так, под словом «контроль» подразумевается «измерение значений рабочих параметров и свойств объекта и их проверка на соответствие допустимым величинам». «Неразрушающий» означает «не требующий демонтажа или остановки работы объекта», «не подразумевающий непосредственного вмешательства в исследуемую среду».

Методы, с помощью которых реализуется НК, называются методами неразрушающего контроля (далее МНК).

Неразрушающий контроль, в зависимости от физических явлений, положенных в его основу, подразделяется на виды:

а) магнитный,

б) электрический,

в) вихретоковый,

г) радиоволновой,

д) тепловой,

е) оптический,

ж) радиационный,

З) акустический,

и) проникающими веществами.

Методы каждого вида неразрушающего контроля классифицируются по следующим

признакам:

а) характеру взаимодействия физических полей или веществ с контролируемым объектом;

б) первичным информативным параметрам;

в) способам получения первичной информации.

В данной работе мною будут рассмотрены магнитные методы неразрушающего контроля.

Магнитные методы неразрушающего контроля

Магнитные МНК основаны на анализе взаимодействия контролируемого объекта с магнитным полем и применяются, как правило, для обнаружения внутренних и поверхностных дефектов объектов, изготовленных из ферромагнитных материалов.

По характеру взаимодействия физического поля с объектом этот вид контроля не дифференцируют: во всех случаях используют намагничивание объекта и измеряют параметры, используемые при контроле магнитными методами.

Процесс намагничивания и перемагничивания ферромагнитного материала сопровождается возникновением гистерезиса. Химический состав, структура, наличие несплошностей и другие свойства, которые требуется контролировать, обычно связаны с параметрами процесса намагничивания и петлей гистерезиса.

К основным магнитным методам НК относят магнитопорошковый, магнитных суспензий, индукционный и магнитографический метод.

Магнитные методы применяют для измерения толщины неферромагнитного покрытия на ферромагнитном основании; для дефектоскопии поверхностных и подповерхностных участков ферромагнитных материалов; для получения информации о магнитной проницаемости и ее изменении в зависимости от напряженности магнитного поля.

Магнитопорошковый контроль

Магнитопорошковый контроль служит для выявления поверхностных и подповерхностных дефектов. Его применяют для контроля конструкций и деталей из ферромагнитных сталей обыкновенного качества, углеродистых качественных и низколегированных сталей.

При магнитопорошковом контроле выявляются трещины шириной от 1 мкм и глубиной от 0,01 мм до 8 мм. При контроле могут быть выявлены: волосовины, неметаллические включения, расслоения, закаты, подповерхностные флокены, поры, раковины в поковках и прокате; трещины шлифовочные, ковочные, штамповочные, надрывы, а также сварочные дефекты (трещины, непровары, шлаковые включения, поры, раковины и др.) в элементах конструкций и деталях; трещины, возникшие в элементах конструкций и деталях при эксплуатации машин.

Магнитопорошковым контролем не могут быть проконтролированы элементы конструкций и детали: из неферромагнитных сталей; на поверхности которых не обеспечена необходимая зона для намагничивания и нанесения индикаторных материалов; со структурной неоднородностью и резкими изменениями площади поперечного сечения; с несплошностями, плоскость раскрытия которых совпадает с направлением намагничивающего поля или составляет с ней угол менее 30°. На выявляемость дефектов оказывают влияние многие факторы, связанные со свойствами объекта и принятой технологией магнитопорошкового контроля, а именно: магнитные свойства и структурные неоднородности материала, шероховатость, форма объекта контроля, его габаритные размеры, масса, наличие покрытий, их толщина и свойства, вид тока, схема намагничивания, способ контроля, а также значения таких параметров технологии контроля, как напряженность поля или сила тока. Допускается контроль по немагнитным покрытиям (хром, кадмий и др.). Наличие покрытий толщиной до ~20 мкм практически не влияет на выявляемость дефектов. При толщине покрытия более 100-150 мкм могут быть выявлены только дефекты размером более 0,15 мм.

Масштабность применения магнитопорошкового метода объясняется его высокой производительностью, наглядностью результатов контроля и высокой чувствительностью. При правильной технологии контроля элементов конструкций и деталей этим методом обнаруживаются трещины в начальной стадии их появления, когда обнаружить их без специальных средств контроля трудно или невозможно.

Применение данного метода практически не ограничивает, как правило, плохое состояние поверхностей сварных соединений: наличие брызг и чешуйчатости; имеющиеся в сварных швах резкие переходы от наплавленного металла к основному, создающие дополнительные магнитные потоки рассеяния, а следовательно, дополнительные индикации. Метод позволяет достаточно эффективно выявлять в сварных соединениях поверхностные трещины.

Реализация метода. На намагниченный участок сварного шва наносится с помощью распылителя (или просто насыпается) сухой магнитный порошок. Магнитные частицы порошка, попадая в поле дефекта под действием электрического тока 7, намагничиваются и в результате притягивающей сипы перемещаются в зону наибольшей неоднородности магнитного поля. Порошинки, притягиваясь друг к другу, выстраиваются в цепочки, ориентируясь по магнитным силовым линиям поля 2, и, накапливаясь, образуют характерные рисунки в виде валиков 3, по которым судят о наличии дефекта 4.

Суть данного метода такова: магнитный поток в бездефектной части изделия не меняет своего направления; если же на пути его встречаются участки с пониженной магнитной проницаемостью, например дефекты в виде разрыва сплошности металла (трещины, неметаллические включения и т.д.), то часть силовых линий магнитного поля выходит из детали наружу и входит в нее обратно, при этом возникают местные магнитные полюсы (N и S) и, как следствие, магнитное поле над дефектом. Так как магнитное поле над дефектом неоднородно, то на магнитные частицы, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных силовых линий, то есть к дефекту. Частицы в области поля дефекта намагничиваются и притягиваются друг к другу как магнитные диполи под действием силы так, что образуют цепочные структуры, ориентированные по магнитным силовым линиям поля.

В качестве магнитных порошков применяют: тонко измельченную и просеянную через сито с 3600 отверстиями на 1 см2 железную окалину; частично восстановленный крокус в среде светильного газа при температуре 800°С; магнетит (Fe3O4), полученный химическим способом, и др.

Выявление дефектов облегчается применением окрашенных порошков (белого, желтого, красного). Намагничивание швов производят: электромагнитами П-образной формы, имеющими 5000— 10000 ампер-витков; обертыванием изделия несколькими витками гибкого кабеля, подключенного к сварочному трансформатору или генератору; пропусканием тока величиной 300 — 600 а непосредственно через изделие. Для намагничивания пригодны как постоянный, так и переменный токи.

Наибольшая вероятность выявления дефектов достигается в случае, когда плоскость дефекта составляет угол 90грд. с направлением намагничивающего поля (магнитного потока). С уменьшением этого угла чувствительность снижается и при углах, существенно меньших 90грд. дефекты могут быть не обнаружены. В связи с этим каждый участок нужно проверять дважды: один раз намагничивая его поперек, а второй — вдоль шва.

studfiles.net

Магнитографический метод - контроль - Большая Энциклопедия Нефти и Газа, статья, страница 3

Магнитографический метод - контроль

Cтраница 3

Магнитографический метод контроля, разработанный ВНИИСТ, заключается в фиксировании дефекта сварного шва трубопровода на ферромагнитную пленку. [31]

Магнитографический метод контроля осуществляется при автоматической сварке в защитных средах и ручной сварке без грубой чешуйчатости, если неровности на поверхности валика усиления сварных швов не превышают 1 0 мм, а высота валика усиления составляет 2 5 мм для труб с толщиной стенки до 8 мм и не более 3 мм для труб с толщиной стенки свыше 8 мм. Магнитографический метод контроля должен осуществляться современным магнитографическим оборудованием) ( МДУ-1, МДУ-2 и др.) специально подготовленными квалифицированными магнитографами. [32]

Магнитографический метод контроля качества служит для выявления в стыковых сварных соединениях трубопроводов из низко - и среднелегиро-ванных и углеродистых ферромагнитных сталей наружных и внутренних трещин, непроваров, цепочек шлаковых включений и пор, подрезов, ориентированных преимущественно вдоль шва в резко отличающихся по своим магнитным свойствам от металла сварного соединения. [33]

Магнитографический метод контроля сварных соединений является одной из разновидностей магнитной дефектоскопии. Сущность этого метода заключается в намагничивании зоны контролируемого шва до состояния, близкого к насыщению фиксации возникающих в местах несплош-ностей полей рассеяния на магнитной ленте, плотно прижатой к поверхности шва, и последующем воспроизведении полученной на магнитной ленте записи. [35]

Магнитографический метод контроля сварных стыков позволяет записать дефекты. Этот метод основан на различной намагничиваемости металла в зоне, где обнаружены дефекты, и вне ее. [36]

Магнитографический метод контроля сварных стыков производителен, экономичен и безопасен, но при толщинах стенок труб свыше 10 мм и при грубой чешуйчатости сварных швов он не дает достаточно надежных результатов. Поэтому Госгортехнадзор СССР требует, чтобы из всех контролируемых стыков не менее 20 % контролировались просвечиванием гамма-излучением. Для контроля сварных соединений большой толщины может быть применен метод ультразвуковой дефектоскопии, основанный на способ ности упругих звуковых колебаний большой частоты проникать в толщу металла и отражаться от дефектных включений. Импульс отраженного ультразвукового луча фиксируется на экране осциллографа. Отечественные ультразвуковые дефектоскопы типов УЗД, ДУК и другие применяются для контроля сварных стыков толстостенных трубопроводов ТЭЦ, рельсов и других конструкций. Для контроля сварных соединений городских газопроводов этот метод пока не нашел широкого применения, так как, выявляя наличие дефекта в шве, он не определяет характер дефекта. [37]

Магнитографический метод контроля качества сварных соединений является одной из разновидностей магнитной дефектоскопии и основан на обнаружении полей рассеяния, возникающих в местах дефектов при намагничивании контролируемых изделий. [39]

Магнитографическим методом контроля могут быть выявлены следующие дефекты в сварных швах: продольные макротрещины, непровар в корне шва глубиной до 10 % и выше, шлаковые включения и газовые поры. При наличии в шве недопустимых дефектов на панели дефектоскопа загорается неоновая лампочка. [40]

Сущность магнитографического метода контроля состоит в фиксации на магнитной ленте полей рассеяния, возникающих над дефектными участками шва при его намагничивании, с последующим воспроизведением этих полей при помощи магнитографической аппаратуры. [41]

Чувствительность магнитографического метода контроля в значительной степени определяется результатами записи поля дефекта на магнитную ленту, поэтому разработка новых способов записи полей дефектов, позволяющих повысить чувствительность, имеет важное значение для расширения границ применения и повышения точности магнитографического контроля. [42]

Преимущества магнитографического метода контроля: высокая разрешающая способность ( возможность выявления мелких дефектов), позволяющая регистрировать неоднородные магнитные поля, соизмеримые с размером частиц магнитного слоя ленты ( порядка 1 мкм), возможность регистрации дефектов на сложных поверхностях и в узких зазорах. Недостатки: необходимость вторичного преобразования информации, регистрируются только составляющие магнитных полей вдоль поверхности ленты, сложность размагничивания и хранения ленты - необходимо предотвращать воздействие внешних магнитных полей. [43]

Сущность магнитографического метода контроля заключается в фиксации на магнитную ленту полей рассеяния, возникающих над дефектными участками шва при его намагничивании и по следующем воспроизведении этих полей при помощи магнитографических дефектоскопов. Этим методом четко выявляются продольные трещины, непровары, шлаковые и газовые включения в швах при толщине свариваемого металла до 16 мм. [44]

Страницы: 1 2 3 4

www.ngpedia.ru