Литьё изделий из алюминиевых сплавов. Литье под давлением алюминия

Алюминиевое литье под давлением - что это такое?

Литьё под давлением алюминиевых сплавов - какие сплавы лучше?

1. Сплав АК12, называемый также силумин, - это смесь алюминия с кремнием, в которую добавляется небольшое количество магния (до 0,5%). Сплав является одним из самых твердых из всего многообразия смесей на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Активно применяется для литья под давлением благодаря тому, что не дает трещин в процессе создания заготовок. Используется для производства деталей, работающих под небольшой нагрузкой.

2. Алюминиевый сплав АК12М2 производится добавлением в расплавленный алюминий небольшого числа кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в основном для того, чтобы заготовка лучше отделялась от формы). Применяется, в основном, для изготовления алюминиевых чушек и фасонного литья.

3. Сплав АК9 производится смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением небольшого количества примесей: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высокой прочностью, однако не отличается пластичностью. Он используется для производства деталей самолетов, элементов сложных приборов и других заготовок, способных выдерживать высокие нагрузки, но не подвергающихся повышенным вибрациям.

4. Алюминиевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди отличается наиболее сбалансированным соотношением твердости к пластичности. Благодаря его физическим свойствам, сплав активно применяется для производства ненагруженных деталей, корпусов и деталей для различных приборов. Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых популярных в системе алюминий-кремний-медь. Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением или в кокиль – это быстрый и относительно недорогой способ получить большие партии заготовок и деталей для машиностроительной, медицинской или пищевой промышленности. В зависимости от конкретных задач, можно выбрать тот или иной сплав, наиболее точно отвечающий конечным условиям эксплуатации изделия.

ntc-bulat.ru

Литьё изделий из алюминиевых сплавов / Производство / Стирол-ГАЗ

Литье под давлением

Для получения качественных прочных деталей из алюминиевого сплава используется метод алюминиевого литья под давлением. Процесс происходит в прочных стальных разъемных формах с помощью специальных поршневых машин. Высокое давление нагнетается гидравлическим прессом или особым поршнем, который действует под влиянием сжатого газа или масляного состава горячим или холодным способом. Высокая скорость прессования и качество готовых деталей обеспечивается давлением в 100-200 атмосфер, под воздействием которого отливки приобретают 3-5 класс точности и стабильно ровную поверхность, которая характеризуется по 5-8 классу.

Благодаря высокой точности отливки готовые детали не нуждаются в шлифовке и полировании, а их качество позволяет использовать эти детали на ответственных участках, где важное значение приобретает их точность. Таким способом отливаются детали сложных форм, с тонкими стенками, а также те из них, которые предназначены для сложных конструкций и комплектаций. Отличные технические свойства деталей из алюминиевых сплавов, отлитых методом горячего прессования, позволяют использовать их для отливки комбинированных усиленных деталей с армированием из другого, более прочного металла.

Алюминиевое литье под давлением — более экономически выгодный и более безопасный экологически способ. В течение короткого промежутка времени можно выполнить несколько отливок, используя лишь одну пресс-форму. В связи с тем, что при этом способе не возникает потребности в использовании алюминиевых формовочных смесей, такое производство является менее вредным и более предпочтительным, а точность конструкций снижает затраты на расход металла и в целом на производство.

Минимальная допустимая толщина стенок: 0,8-1,2 мм.Масса отливок — 8 кг.

Литье алюминия в кокиль

Второй популярный способ отливки деталей из алюминиевых сплавов называется кокилем. Это специальная металлическая разъемная или неразъемная форма, которая применяется для формовки простых и сложных деталей из алюминиевых сплавов. Для простых деталей используют неразъемные формы, готовые отливки просто вытряхивают из них с помощью специальных приспособлений. Разъемные кокиля могут быть с разными плоскостями разъемов:

- вертикальная;

- горизонтальная;

- криволинейная.

Кокиль с вертикальной плоскостью разъема состоит из двух половинок, точность соединения которых обеспечивается использованием особых втулок и штырей. Перед использованием формы нагревают до 270-300°С и покрывают специальной огнеупорной краской, затем в него устанавливают специальные стержни, максимально точно и прочно скрепляют обе половинки формы.

Жидкий алюминий заливают в форму-кокиль и оставляют до полного остывания. Этот процесс не отличается быстротой, поэтому для изготовления большого количества деталей необходимо соответствующее количество кокилей. Точность отливки при этом способе формовки соответствует 5-9 классам, неровность поверхности — 4-6 классу. По сравнению с отливкой деталей под высоким давлением, в этом случае расход металла на припуски увеличивается на 0,5-2 мм. Такой способ отливки, как алюминиевое литье в кокиль, также довольно экономичен, а детали отличаются высокой точностью и прочностью. Форму-кокиль можно использовать многократно.

Минимально допустимая толщина стенок — 1,5 мм.Масса отливок от 20 г до 100 кг.

Литье в песчано-глинистые формы

Этот способ получения отливок является наиболее древним. Они выполняются из специальных смесей в виде двух полуформ, которые составляются вместе и образуют единый объем для заливки расплава. В верхней полуформе делают заливочную воронку литник и каналы для выхода воздуха и газов. Верхняя часть канала, отводящего газы, которая не входит в объем литой детали, называется прибылью. После остывания металла литник и прибыль должны быть удалены. Детали больших габаритов и весом до десятков тонн льют в формы, которые выполняют прямо в полу формовочного цеха. Форму для деталей небольших размеров делают в опоках, представляющих собой ящики, собираемые из пластин, образующих стенки опоки. Формовка осуществляется по моделям и шаблонам. Модель часто выполняется из дерева и повторяет объемные очертания будущей детали. Шаблоном называют профильные доски, которой формуют в песчано-глинистой смеси необходимую поверхность. При большом количестве и простой форме выпускаемых изделий формовка осуществляется с помощью формовочных машин по модельному комплекту.

Процесс изготовления литой детали включает в себя изготовление модели или специальных шаблонов, приготовление формовочной смеси, выполнение полуформ с литниками и газовыми каналами, сборку полуформ, заливку форм расплавом. Некоторое время выдерживают изделие для кристаллизации, а затем производят выбивку форм, т.е. разрушение формы для извлечения готовой детали. Далее очищают поверхности от остатков формовочной смеси металлическими щетками или с помощью пескоструйной машины, обрубают остатки литниковой системы, прибыли и облой. Облоем называют металл, застывший в зазоре между полуформами.

Литейное производство очень трудоемкое и вредное, поэтому его всегда стремятся механизировать и уменьшить долю ручного труда. Литье в песчано-глинистую форму позволяет получить детали сложной формы и уникальной конфигурации. При большом объеме производства применяют более прогрессивные методы образования форм и литья.

Минимально допустимая толщина стенок — 3 мм.Масса отливок 150 кг.

stirol-s.ru

Литье алюминия под низким давлением

Низкое давление: 2 бар

Литье под низким давлением является хорошо известным литейным процессом. В частности, большинство алюминиевых колесных дисков изготавливают именно методом литья под низким давлением. В отличие от литья под высоким давлением этот способ применяет давления всего лишь около 2 бар.

Рисунок 1 – Схема технологии литья алюминия под низким давлением

Рисунок 1 – Схема технологии литья алюминия под низким давлением

Наполнение литейной формы ускоряют с помощью путем подачи в раздаточную печь сжатого воздуха. Расплав подают снизу вверх по прибыльной трубе, которая погружена в глубину расплава. Это обеспечивает плавное наполнение литейной формы и чистоту расплава. После того, как литейная форма заполнилась, с противоположной стороны от прибыльной части начинается затвердевание металла. Регулированием давления воздуха в раздаточной печи обеспечивают полное заполнение литейной формы. Цикл литья довольно длинный из-за того, что отливка течение всего времени затвердевания связана через прибыльную трубу с большим объемом расплава в печи.

Литье автомобильных деталей под низким давлением

Литьем под низким давлением отливают, например, большие V-образные блоки цилиндров автомобильных двигателей из заэвтектических алюминиевых сплавов, а также головки цилиндров двигателей мотоциклов.

Рисунок 2 – Алюминиевая головка цилиндра,отлитая методом литья под низким давлением

Рисунок 2 – Алюминиевая головка цилиндра,отлитая методом литья под низким давлением

Рисунок 3 – Алюминиевый колесный диск фирмы BBС,изготовленный методом литья под низким давлением

Рисунок 3 – Алюминиевый колесный диск фирмы BBС,изготовленный методом литья под низким давлением

Рисунок 4 – Алюминиевый V-образный блок цилиндров,отлитый методом литья под низким давлением

Рисунок 4 – Алюминиевый V-образный блок цилиндров,отлитый методом литья под низким давлением

Машина для литья под низким давлением

Литейная форма обычно имеет каналы, через которые пропускают воду или сжатый воздух. Это дает возможность управлять температурными условиями охлаждения в ходе затвердевания металла.

Направленное затвердевание и повышенное давление обеспечивают малые объемы прибыльной части отливки, а, значит, меньше металла идет в переплав отходов. При обычном, гравитационном литье в кокиль выход годного может составлять лишь 50 %, а при литье под низким давлением он составляет около 90 %. Этот эффект показан на рисунках 5 и 6: при литье под давлением прибыльная часть намного меньше, чем при литье в кокиль.

Рисунок 5 – Алюминиевый колесный диск,изготовленный литьем под низким давлением.В центре ступицы видна небольшая прибыль.

Рисунок 5 – Алюминиевый колесный диск,изготовленный литьем под низким давлением.В центре ступицы видна небольшая прибыль.

Рисунок 6 – Алюминиевый колесный диск,изготовленный литьем в кокиль.В центре ступицы и на ободе видны большие прибыльные части.

Рисунок 6 – Алюминиевый колесный диск,изготовленный литьем в кокиль.В центре ступицы и на ободе видны большие прибыльные части.

Машина литья под низким давлением включает:

- герметичную раздаточную печь,

- оборудование для подачи и контроля сжатого воздуха,

- гидравлический манипулятор для установки и снятия литейных форм.

Обычно машина для литья под низким давлением работает с одной литейной формой.

Источник: European Aluminium Association, 2002

См также

Литые алюминиевые колесные диски

Сварка алюминиевых дисков

aluminium-guide.ru

технология, оборудование, пресс-формы, печь, машина

Способов добиться идеальной формы металла — великое множество. В металлургии наиболее популярным решением для создания различных форм изделий является литье металлов, осуществляемое под давлением.

Данный способ является актуальным и позволяет производить самые сложные конструкции, которые выполнены из разных видов металла. Процедура литья под максимально высоким давлением обычно применяется в случаях, когда нужно быстро изготовить изделия или деталь, ведь именно этот способ является наиболее надежным и позволяет получать конструкции с идеально ровной поверхностью и точностью исполнения формы.

Процедура литья под давлением: особенности

Процедура литья осуществляется под максимально высоким давлением. Металл очень быстро принимает желаемую форму, при этом деформации исключены. Металл заливается в особые конструкции — ёмкости, называемые пресс-формы для литья алюминия. Конструкции являются высокопрочными и надежными.

Изготовление форм происходит из специальных материалов, устойчивых к воздействию экстремально высоких температур и применяются в основном для промышленных способов получения изделий из металла.

Технология литья металлов под сильным давлением требует обязательного наличия специального оборудования. Сплав металла осуществляется под максимально высоким давлением, оно может варьироваться в пределах от 7 до 700 МПа. При подаче металла в специальную форму деталь быстро приобретает необходимые очертания.

Литье алюминия: особенности процесса

Универсальный металл алюминий используется на предприятиях, выпускающих детали, а также пользуется большой популярностью у мастеров, изготавливающих детали самостоятельно.

Универсальный металл алюминий используется на предприятиях, выпускающих детали, а также пользуется большой популярностью у мастеров, изготавливающих детали самостоятельно.

В качестве основы для литья применяют алюминий — износоустойчивый металл, который имеет высокие характеристики качества и надежности, а также обладает небольшим весом. Такой металл как алюминий имеет хорошие показатели пластичности, благодаря чему из него можно получать изделия любой формы и размера. Но из-за некоторых особенностей металла, алюминий достаточно сложно поддается процессам обработки.

Процедура выполняется при помощи особых методов и позволяет максимально быстро изготавливать важные детали любого назначения. Процедура на предприятии происходит под высоким давлением и при наличии специальных форм. Для данной процедуры потребуется наличие профессионального оборудования, а также соблюдение особой технологии. Технология литья алюминия предполагает использование стандартных форм. Для этого необходимо правильно подготовить состав смеси.

Изготовление качественных деталей из сплавов является профессиональной процедурой. За счёт пластичности и универсальности алюминий может легко принимать различные формы, что позволяет изготавливать детали высокого класса качества.

Ранее при изготовлении любых деталей использовали удобные формы, выполненные из универсального гипса, а также конструкции, помещаемые непосредственно в землю. Современная процедура изготовления алюминия происходит с использованием специализированных профессиональных пресс-форм и станков, позволяя выплавлять различные детали под давлением в любых количествах.

Особенности процедуры литья алюминия в производственном процессе

На крупных предприятиях, занимающихся выплавкой деталей и изделий широкого назначения, практикуется процедура литья под максимальным давлением. При данной процедуре отсутствует процесс усадки, за счет чего изготовление деталей происходит на более профессиональном уровне. На предприятиях предусмотрено специальное оборудование для литья алюминия, а также профессиональные установки.

Технологическая составляющая процедуры литья алюминия на производстве представляет собой достаточно сложный процесс, который без профессиональных умений осуществить достаточно проблематично.

При помощи специализированного оборудования можно создавать высокое давление, реализуемое за счёт использования специального поршня, который функционирует при помощи быстрого движения воздуха. При осуществлении процедуры применяется специальная эмульсия в сочетании с профессиональным маслом, которое значительно ускоряют работу поршневой системы.

Металл, разогреваемый до температуры максимального плавления, поступает в подготовленную пресс-форму под давлением и заполняет ее до краев. При производственном процессе литья гарантирована высокая точность формы любых изделий и полностью отсутствует брак.

Точные технологии производственного литья важно использовать при изготовлении деталей, которые используются в авиастроении. Применение в производстве специализированных пресс-форм позволит применять расплавленную смесь даже самых высоких температур.

Профессиональное оборудование для качественного литья высокоточных алюминиевых деталей

Чтобы получить качественные изделия, имеющие точную форму, необходимо приобрести оборудование для профессионального литья алюминия, а также спецмашины для правильного осуществления важной процедуры. При грамотном осуществлении процедуры литье деталей из алюминия используются высокопрочные профессиональные пресс-формы.

Конструкции изготовлены из надежных стальных сплавов и им не страшна высокаятемпература плавления алюминия. Они должны иметь безупречно ровную поверхность, какие-либо деформации и искажения исключены, поскольку непосредственно влияют на качество процедурыотлив алюминия нужной формы.

Особенности прессформы:

Форма должна содержать в конструкции дополнительные механизмы, позволяющие быстро извлекать готовые изделия, имеющие высокие температуры. В состав качественной пресс-формы входят специально разработанные подвижные стержни из качественного металла, которые непосредственно нужны для формирования специальных внутренних полостей.

Преимущества оборудования для профессионального изготовления форм:

- С помощью стандартных шаблонных форм можно легко придавать любым изделиям идеально ровную поверхность;

- Выплавляемым материалам можно придавать любую геометрическую конфигурацию;

- специально разработанные механизмы позволяют без особых усилий доставать отлитые металлические изделия из форм.

В процессе качественного литья любых алюминиевых деталей и изделий используют специализированные литейные машины, а также дополнительные приспособления. При этом спецмашины могут традиционно оснащаться холодной и горячей камерой, при помощи которых реализуется основной процесс образования, а также прессования необходимой формы изделия.

Специальные горячие камеры, предназначенные для качественного и быстрого плавления любых видов металла, применяются в основном для профессионального производства сложных сплавов, основу которых составляет высокопрочный цинк.

Преимущества литья при помощи спецоборудования

- Отлив алюминия происходит под требуемым давлением. Максимальное давление в установке достигается при помощи воздуха или действия поршня. Под воздействием необходимого уровня давления формовочная смесь для литья алюминия вытесняется в специальные внутренние формы, которые заранее подготовлены.

- Профессиональные машины, в которых используется только холодное давление, в основном используют для качественной отливки изделий с применением специально разработанных медных сплавов.

Основную смесь для литья направляют в специальную поверхность формы. Процедура происходит под высоким давлением, за счет которого удается создавать заданную форму. При этом получаемое изделие не требует дополнительной обработки, и дополнительнаяполировка алюминия не потребуется.

Производственные машины для литья алюминия под давлением могут использоваться для отдельных видов форм. При этом спецмашины, предназначенные для профессиональной процедуры литье алюминия под давлением, могут иметь разные модели, в зависимости от главных параметров работы.

Надежное оборудование используется преимущественно на предприятиях и представляет собой специально созданные конструкции, предназначенные для качественного изготовления деталей под заказ. Таким образом, высокая цена оборудования для производственного литья алюминия полностью оправдана.

Самое читаемое:

Художественное литье изделий из бронзы как бизнес.

Технология изготовления объемных световых букв.

Как выполнить домашнее литье пластика своими руками?

Особенности производства профессиональных форм в домашних условиях

Применение специальных машин для процедуры литья и изготовления алюминия своими руками нецелесообразно не только в экономическом плане, но также и в виду сложности высокоточной технологии. Также спецоборудование, работающее под определенным уровнем давления, имеет слишком крупные габариты и не подходит для домашнего применения.

Как расплавить алюминий в домашних условиях?

Существует необычный метод изготовления формы, называемый «литье в землю». Процедура позволяет получать детали непосредственно в «домашних» условиях. С помощью удобного метода можно осуществлять литье алюминия в домашних условиях. Качественные формы можно сконструировать из высокопрочного цемента. Также используют гипсовые модели форм, которым легко можно придавать любую заданную форму. При помощи высокоточных форм можно смело осуществлять литье алюминия на заказ.

Существует необычный метод изготовления формы, называемый «литье в землю». Процедура позволяет получать детали непосредственно в «домашних» условиях. С помощью удобного метода можно осуществлять литье алюминия в домашних условиях. Качественные формы можно сконструировать из высокопрочного цемента. Также используют гипсовые модели форм, которым легко можно придавать любую заданную форму. При помощи высокоточных форм можно смело осуществлять литье алюминия на заказ.

Стоит отметить, что самым важным показателем правильно организованного процесса литья в непроизводственных условиях является степень усадки металла. Небольшие детали выплавляют в специальной форме, придать форму которой можно с помощью специального воска. При этом формы, предназначенные непосредственно для литья алюминия, важно предварительно обрабатывать и наносить специальное масло. После изготовления необходимой детали проводят процедуру чернение алюминия, которая производится при помощи специального раствора.

Технология литья алюминия в домашних условиях: порядок основных действий

- Предварительно необходимо тщательно подготовить форму. Также при использовании метода «литье в землю» необходимо тщательно проверить уровень оптимального углубления и убедиться, что он в точности повторяет форму необходимой детали.

- Необходимо контролировать степень усадки, поскольку именно от этого будет зависеть качество процедуры плавка алюминия в домашних условиях.

- Для того чтобы усадка была минимальна, необходимо непосредственно на форме выполнить из глины специальный кант небольших размеров.

- Для правильного осуществления процедурыследует использовать качественную стальную емкость, а также печь для литья алюминия. Также необходимо купить алюминий для литья в требуемом количестве, обращая внимание на его качество.

При правильной организации процесса процедура формовочное литье алюминия своими руками не займет много времени, при этом качество получаемых деталей будет выполнено на высоком уровне. Главное в процедуре литья алюминия в домашних и производственных условиях — грамотное соблюдение технологии, которая гарантирует высокое качество получения идеальной поверхности будущей детали.

namillion.com

Алюминиевое литье под давлением. Получение отливок высокой точности.

Интересный, современный и высокотехнологичный способ литья под давлением является одним из лучших способов получить отливки высокой точности. Так, алюминиевое литьё под давлением позволяет получить изделия с высоким классом точности, и отличного качества. Помимо получения качественной продукции, Литьё алюминия под давлением имеет высокую скорость, что увеличивает производительность и ожидание готовой продукции. Если речь идёт о серийном изготовлении тысяч мелких изделий, то такой способ литья наиболее предпочтителен.

ВНИМАНИЕ!! В СВЯЗИ С ЗАГРУЗКОЙ НА 100% УЧАСТКА ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЗАКАЗЫ НА ЛИТЬЕ ПОД ДАВЛЕНИЕМ ВРЕМЕННО НЕ ПРИНИМАЮТСЯ

Процесс алюминиевого литья

Сам процесс алюминиевого литья под давлением происходит на специально смонтированной линии. Сущность работы всего процесса в следующем:

Расплавленный алюминий (Т пл. 650 С) с большой скоростью подаётся в форму из стали. Она покрыта изнутри специальными составами, для предотвращения прилипания затвердевшего металла к стенкам формы. Скорость заполнения формы металлом достигает 50м/сек. В течении долей секунд расплавленный алюминий заполняет всю внутреннюю полость формы, и в скором времени затвердевает. В зависимости от сложности изделия, его размеров и массы, форму для заливки заранее подогревают до рассчитанной температуры.

Расплавленный металл подаётся в форму с помощью цилиндра с поршнем, который приводится в движение с помощью сжатого воздуха, или специальных жидкостей. Давление в камере достигает до 700 Мпа, что позволяет быстро заполнять металлом форму, и получить лучшее качество. Формы для заливки алюминия под высоким давлением делают из высокопрочной стали, которая должна выдерживать такое давление и обладать дополнительным запасом прочности.

Пресс форма для литья под давлением предварительно покрывается специальными составами, которые предотвращают слипание готового изделия и формы. Как только метал внутри заготовки, остынет до рассчитанной температуры, форму раскрывают и извлекают готовое изделие. Стальная форма собирается назад, и отправляется на повторную заливку, весь цикл повторяется.

Высокое качество алюминиевого литья

Высокое давление влияет не только на скорость процесса заливки и высокой точности готовых изделий. Благодаря повышенному давлению алюминий получается мелкокристаллической структуры, которая имеет хорошую однородность и обладает лучшими свойствами. При литье алюминия без применения давления, металл кристаллизуется по-другому, и качество поверхности ниже. Но и стоимость литья без давления меньше. Хотя, стоит заметить, что многие тонкостенные изделия можно получить только благодаря литью алюминиевых сплавов и алюминия по давлением.

Цена, рентабельность литья

Несмотря на повышенную стоимость процесса литья алюминия под давлением, для множества производств данный способ является экономически выгодным. Это становится благодаря высокому получаемому качеству, скорости и использовании многократно литейных форм. Отсутствие одноразовых литейных форм уменьшает не только трудозатраты, но и улучшает санитарно-гигиенические нормы на производстве. Это является немаловажным фактором, так как любой литейное производство относится к вредным, и ограничивается десятками санитарных норм.

КАК СДЕЛАТЬ ЗАКАЗ?

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (4842) 75-10-21 (многоканальный)

или на e-mail:

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Отправляя заявку я даю свое согласие на обработку моих персональных данных

подать заявку на заказПодать заявку на заказ продукции

Возникли вопросы? Свяжитесь с нами по телефону +7 (4842) 75-10-21

Удобнее связаться по электронной почте? Напишите нам на [email protected]

zsm-m.ru

Алюминиевые сплавы

Алюминиевые сплавы

Алюминий обладает г.ц.к-решеткой, не испытывает аллотропических превращений, имеет невысокую температуру плавления (660 °С) и небольшую плотность (2,7 г/см3), обладает высоким относительным удлинением при растяжении (до 60% для первичного алюминил), хорошей электропроводностью и высокой, удельной прочностью. Алюминий широко применяют в электротехнике, авиации, пищевой промышленности, в автомобилестроении, в строительстве.

Для литья под давлением наиболее широко используют алюминиевые сплавы, имеющие хорошее сочетание физических, механических и технологических свойств. Производство отливок из алюминиевых сплавов в разных странах колеблется от 30 до 50 % от общего выпуска дутья под давлением. В табл.1 дана сравнительная оценка различных литейных сплавов по 5-балльной шкале, основанная на их физических, механических и литейных свойствах»

Значения физических, механических свойств и эксплуатационных характеристик процесса для различных сплавов приведены в табл.2.

В производстве литья под давлением используют около десяти марок алюминиевых сплавов (табл.З). Однако каждое предприятие ограничивает применение до 3-5 марок алюминиевых сплавов.

Сплав типа AISi8Cu4 принят в большинстве стран в качестве основного. Он обладает хорошей жидкотекучестью и высокими механическими свойствами, легко обрабатывается резанием. Однако коррозионная стойкость его более низкая, чем у сплавов, не содержащих меди. В целях улучшения заполняемости пресс-форм для отливок крупногабаритных ответственных деталей (типа блоков цилиндров автомобильных двигателей) в сплавах AlSiCu стремятся повысить содержание кремния. Увеличение содержания кремния до 10% относительно мало понижает пластичность, но значительно повышает жид- котекучесть. В Германии применяется сплав AlSi12Cu3, имеющий еще большую жидкотекучесть, но обладающий значительной усадкой и низким удлинением (до 1 %). На Волжском автомобильном заводе принят сплав AlSi12Cu2 (АК12М2) (табл.4). Широко применяется сплав AIS18Cu1MgO,3, который, благодаря малому содержанию меди, обеспечивает более высокую коррозионную стойкость отливок.

Таблица 2. Физико-механические свойства сплавов и эксплуатационные характеристики процесса литья под давлением

Таблица 3. Химический состав некоторых алюминиевых литейных сплавов, используемых при литье под давлением

Примечание.1.Обозначение Ал2 (АК12) согласно ГОСТ 1583-89«производится отливка (чушка). 2. Остальное AI.

Сплав типа AlSi12, эвтектического состава, обладает высокой жид- котекучестью, хорошими коррозионной стойкостью, тепло- и электропроводностью, является самым дешевым из литейных сплавов. Его используют главным образом для крупных, сложных и тонкостенных отливок. К недостаткам сплава относятся плохая обрабатываемость резанием и более низкие механические свойства, чем у сплавов, легированных медью и другими компонентами.

Сплав типа AtSi9Mg0,3 незначительно уступает сплаву AISM2 по литейным свойствам, но обладает более высокими механическими свойствами, хорошей обрабатываемостью резанием и высокой коррозионной стойкостью.

Сплав типа АlМд8 (или А1Мд10) имеет низкие технологические свойства и применяется в тех случаях, когда высокая коррозионная стойкость является решающим фактором. Он отлично сопротивляется коррозии в растворах щелочей и в кислотах, а также обладает высокими механическими свойствами и хорошей обрабатываемостью резанием. Возможность его применения ограничивается сложностью конфигурации отливки. Поэтому данный сплав, в отличие от рассмотренных сплавов, является скорее дополняющим и не может играть роль основного.

По результатам исследований, проведенных в Германии, для условий сухого и влажного тропического климата могут быть использованы сплавы AlSi8Cu1, AISi8Cu3. При высоких требованиях, когда не допускаются даже слабые следы коррозии, рекомендуется специальная защита поверхности деталей. Очень хорошие результаты получены при изготовлении из сплава А1Мg8 деталей, работающих в условиях морского и индустриального климата (с дымовыми газами S02, СI2, СO2).

Физические, технологические и эксплуатационные свойства рассмотренных сплавов приведены в табл.5. К группе сплавов системы Al-Si-Cu относится также вторичный сплав Ал10В.

Следует учитывать, что сплавы с узким интервалом температуры кристаллизации обеспечивают получение структуры отливок с мелкозернистой эвтектикой. Литейщики обычно отдают предпочтение этим сплавам из-за их хороших литейных свойств. Однако создание машин с механизмами, обеспечивающими подпрессовку, позволяет изготовлять качественные отливки и из широкоинтервальных сплавов, причем более продолжительный период затвердевания дает возможность полнее использовать давление подпрессовки для уплотнения отливки.

Разработанный в России специально для литья под давлением алюминиевый сплав Ал32 относится к системе Al-Si-Cu-Mg с добавками марганца и титана.

Ниже приведено содержание основных компонентов в сплавах системы At—Si—Си—Мд:

Сплав CSN 424338 (Словакия) применяют для литья под давлением высокопрочных деталей, в том числе блока цилиндров автомобильных двигателей. На Нижегородском автозаводе для литья сложных деталей после опробования пятидесяти различных алюминиевых сплавов был выбран сплав, по составу близкий к сплаву Ал32. Детали из этого сплава обладают достаточной жесткостью, износостойкостью и герметичностью.

Сплав Ал32 содержит то же количество кремния, что и весьма широко распространенный в зарубежных странах сплав типа AISi8Cu4, но из-за меньшего содержания меди обладает более высокой коррозионной стойкостью. По литейным и механическим свойствам эти сплавы примерно равны.

В сплавах системы Al-Si-Cu-Mg при температуре солидуса присутствуют фазы, показанные на диаграмме (рис.1). При более низких температурах выпадает p-фаза (Al3Mg2), не указанная на диаграмме.

На примере сплава Ал32 и подобных ему сплавов рассмотрен механизм влияния легирующих элементов на структуру и свойства отливок.

Кремний и магний. Кремний и магний увеличивают количество двойной α + Si и тройной α+Si + Mg2Si эвтектик и оказывают решающее влияние на прочностные свойства сплава. Характерная для сплава Ал32 микроструктура состоит из кристаллов, твердого раствора и окружающей их эвтектики (рис.1). Увеличение количества эвтектики способствует повышению прочности и твердости сплава при некотором понижении пластичности. Вводить более 8,5 % Si и 0,5 % Мg нецелесообразно из-за резкого снижения пластичности. Увеличение содержания магния повышает склонность сплава к старению вследствие выпадения фаз из твердого раствора в мелкодисперсном состоянии. Соединение Mg2Si растворимо в a-твердом растворе алюминия. Другие же соединения кремния практически нерастворимы. При быстром охлаждении отливки фиксируется состояние, присущее высоким температурам, т.е. происходит закалка. Выпадающие частицы Mg2Si и CuAI2 мелкодисперсны. Старение сопровождается повышением прочности и снижением пластичности. Твердость сплава типа AlSi12Cu3, содержащего около 0,3% Мд, в процессе естественного старения в течение 30 сут увеличивается на 10-20 НВ, причем наибольшее увеличение твердости наблюдается в первые 5 сут.

Медь. Медь упрочняет алюминиевый сплав, однако снижает коррозионную стойкость изделия, образуя по границам зерен химическое соединение. При малом содержании медь находится в твердом растворе. Рекомендуется при отсутствии высоких требований по коррозионной стойкости повышать содержание меди в сплаве, так как это увеличивает прочность и твердость, а также, что особенно важно при литье под давлением, уменьшает вероятность появления ’’мороза” на поверхности отливок. Медь (и кремний) уменьшает усадку сплава. При литье отливок под давлением из-за больших скоростей охлаждения и сопротивления стальной пресс-формы усадка значительно меньше, чем при других способах литья.

Марганец. Марганец вводят для устранения вредного влияния железа, образующего с алюминием и кремнием химические соединения игольчатой формы, увеличивающие хрупкость сплава. Марганец измельчает эти соединения и придает им округлую форму, что снижает влияние железа. При чрезмерном содержании марганца, т.е. при избытке его по отношению к железу, образуется химическое соединение МпА16, ухудшающее пластические свойства сплава. Поэтому целесообразно содержание марганца держать на нижнем пределе, а именно не более 0,3 %.

Титан. Титан (0,1-0,3%) оказывает модифицирующее действие, повышая пластичность сплава. Сплав Ал32, содержащий 0,1... 0,3 % и до 1,5% Ti, имеет лучшие прочностные характеристики, чем сплав Ал2. Эти характеристики проверены механическими испытаниями производственных деталей, полученных литьем под давлением при оптимальных технологических режимах.

Смотрите также

litye-pod-davleniem.ru

Литьё цветных металлов под давлением

Развитие методов литья в металлические формы под давлением вызвано большим спросом на изделия из легких и цинковых сплавов. Этим способом отливают примерно 50% всего фасонного литья из алюминиевых и до 95% из цинковых сплавов. Отливают также магниевые сплавы и латуни, но в меньших количествах. Машины литья под давлением, применяемые в настоящее время для изготовления изделий из цветных сплавов, подразделяют на машины с горячей камерой прессования и с холодной.

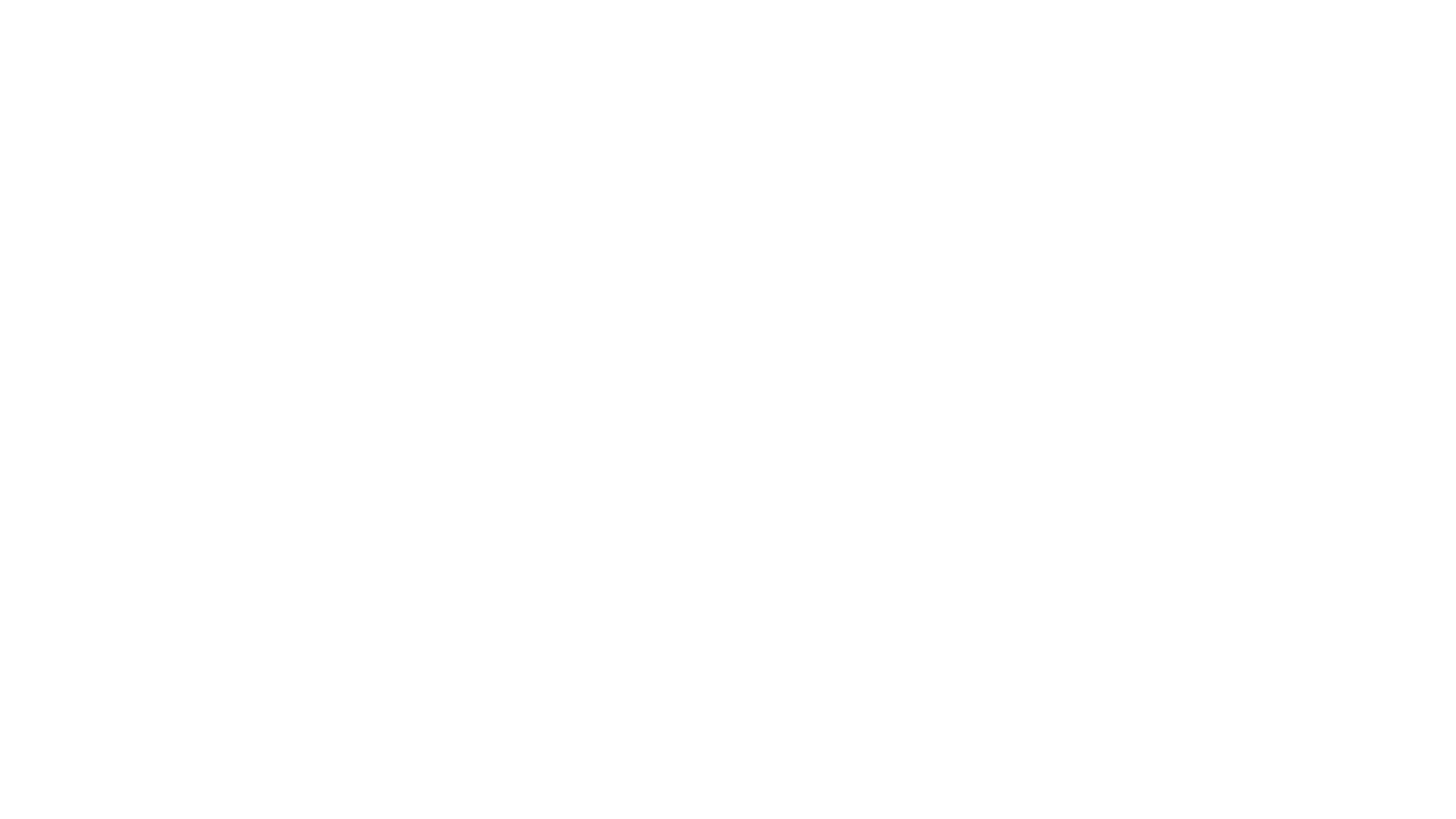

Рис. 1 Схема машины литья под давлением (ЛПД) с горячей камерой для прессования1 — обогрев пламенем от форсунки; 2 — котёл с расплавленным металлом; 3 — отверстие; 4 — поршень; 5 — мундштук; 6 — разъёмная пресс-форма; 7 — подвижная часть пресс-формы; 8 — неподвижная часть пресс-формы

Рис. 1 Схема машины литья под давлением (ЛПД) с горячей камерой для прессования1 — обогрев пламенем от форсунки; 2 — котёл с расплавленным металлом; 3 — отверстие; 4 — поршень; 5 — мундштук; 6 — разъёмная пресс-форма; 7 — подвижная часть пресс-формы; 8 — неподвижная часть пресс-формы

Принципиальная схема устройства машины с горячей камерой прессования (поршневого действия) приведена на рис. 1. Она состоит из обогреваемого чугунного котла, составляющего конструктивно одно целое с камерой прессования (камеры можно также выполнять отдельно от котла). Когда поршень 4 находится в верхнем положении, металл через отверстие поступает в цилиндр а и металлопровод б. При перемещении поршня вниз металл, находящийся в цилиндре и в изогнутой трубе (металлопроводе), поступает через мундштук 5 в пресс-форму. Такие машины в основном применяют для сплавов, имеющих низкую температуру плавления (300—400° С), например, для сплавов на оловянной, свинцовой и цинковой основах.

Алюминиевые сплавы не отливают на этих машинах, так как они имеют относительно высокую температуру плавления, а также вследствие того, что железо растворяется в алюминии, в результате может происходить заедание поршня в цилиндре и имеет место загрязнение сплава.

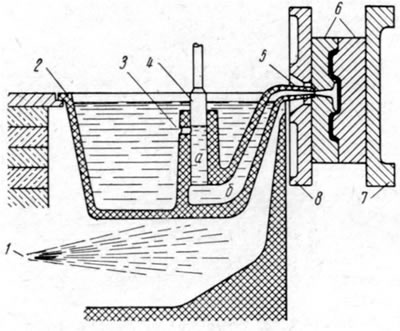

Рис. 2 Схема машины литья под давлением с холодной камерой прессования1 — пресс-форма; 2 — цилиндр камеры прессования; 3 — прессующий поршень; 4 — отверстие для заливки порции металла в цилиндр

Рис. 2 Схема машины литья под давлением с холодной камерой прессования1 — пресс-форма; 2 — цилиндр камеры прессования; 3 — прессующий поршень; 4 — отверстие для заливки порции металла в цилиндр

Более удобны в работе машины с холодной камерой прессования, принципиальная схема которой приведена на рис. 2. В цилиндр машины вручную специальной мерной ложкой или с помощью автоматического дозатора заливают порцию расплавленного металла, достаточную для заполнения полости пресс-формы, после чего поршень под действием гидравлического давления перемещается влево и запрессовывает металл в пресс-форму.

Имеются машины с горизонтальной и вертикальной камерой прессования. Усилие прессования на этих машинах от 120 до 140 Мн/м2 (1400 кГ/см2).

Машины с холодной камерой прессования применяют для литья цинковых, алюминиевых, магниевых и медных сплавов. Средняя производительность машин с горячей камерой прессования 100—200 ударов в час, а машин с холодной камерой — 50—180 ударов в час.

Пресс-формы изготовляют из сталей (углеродистых и жаропрочных типа ЗХ2В8, ЭИ121 и др.). Сложные формы состоят из корпуса и нескольких съемных вставок, что облегчает изготовление, ремонт пресс-форм и улучшает их смену после износа по частям. Вставки могут быть литыми, что удешевляет их стоимость и повышает стойкость. Средняя стойкость форм при работе на цинковых сплавах 150—250 тыс. ударов, на алюминиевых 50 тыс. ударов, магниевых 60—80 тыс. ударов и медных 2—10 тыс. ударов.

Температура заливки различных сплавов следующая: для цинковых сплавов 400—450° С, алюминиевых 660—750° С, магниевых 700—780° С, латуней 950—1020° С. Чтобы получить высококачественную плотную отливку и увеличить стойкость пресс-форм стремятся к минимально возможным температурам заливки. Чем отливка сложнее и стенки ее тоньше, тем температуру расплава следует держать более высокой.

Наиболее хорошие результаты получают при изготовлении этим методом деталей с небольшой и равномерной по всем сечениям толщиной стенок. Особенности этого метода (принудительная подача расплава в форму) позволяют получать изделия с толщиной стенок до 0,5—1 мм.

Наличие в деталях местных скоплений металла затрудняет получение качественных отливок вследствие появления в этих местах усадочных пороков, так как устроить питание от прибылей трудно, а давления не хватает, чтобы запрессовывать образующиеся при затвердевании отливки усадочные пороки.

Температура нагрева пресс-форм зависит от сложности и толщины тела отливки. Если отливка имеет тонкие стенки (2—2,5 мм), то температура формы должна быть выше. Однако чрезмерный нагрев формы приводит к привару и снижению прочности литого изделия. Заниженная температура вызывает массовый брак по недоливам и воздушным включениям (пузырям). При литье цинковых сплавов температуру формы поддерживают в пределах 180—250° С, при литье алюминиевых сплавов 120—280° С, а при литье медных 300—400° С.

Перед началом, а также и во время работы рабочую поверхность пресс-формы покрывают смазкой. Смазка частично предохраняет форму от термического удара и, следовательно, увеличивает сроки службы формы, она способствует более легкому извлечению отливки из формы, предохраняя форму от приваривания. Смазка помогает получить также более качественную поверхность отливки.

При литье под давлением применяют в основном жирные смазки на основе минеральных масел, которые при сгорании не дают минеральных осадков. При литье алюминиевых сплавов применяют смесь масла с графитом или смесь графита с воском и вазелином и др. Смазку наносят тонким, ровным слоем через 1—2 заливки. Для получения качественного изделия необходимо соблюдать определенные значения удельного давления прессования. Повышение давления вызывает уплотнение отливки. Практически при литье цинковых сплавов удельное давление в настоящее время применяют до 35 Мн/м2 (350 кГ/см2), для алюминиевых сплавов до 60 Мн/м2 (600 кГ/см2), для латуней 100 Мн/м2 (1000 кГ/см2). Увеличение удельных давлений до 150—250 Мн/м2 (1500—2500 кГ/см2) считается полезным, так как происходит дополнительное уплотнение металла, повышается прочность и плотность изделия, особенно если заливаемый сплав имеет широкий интервал кристаллизации и склонен к рассеянной пористости.

Важнейшие достоинства литья под давлением следующие: возможность получения тонкостенных отливок сложной конфигурации, высокая точность размеров и высокая чистота поверхности, позволяющая исключить или свести к минимуму механическую обработку, самая высокая производительность из всех известных методов литья, что делает этот способ незаменимым при массовом производстве отливок.

Однако более широкое применение литья под давлением ограничивается тем, что металл при заполнении полостей пресс-форм захватывает воздух, и отливки имеют значительно рассеянную газовую пористость. Однако в последнее время эти трудности начинают преодолевать, для чего помещают пресс-формы в герметические камеры, из которых удаляется воздух.

Поэтому, как правило, отливки, полученные методом литья под давлением, применяют без последующей механической обработки. Если же механическая обработка необходима, то припуск не должен превышать 0,3—0,5 мм, так как механической обработкой снимается наиболее прочная наружная литейная корка, под которой могут вскрываться мелкие пузыри.

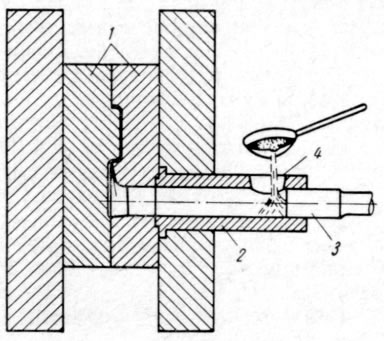

Рис. 3 Схема штамповки металла из жидкого состоянияа — заливка дозированной порции металла; б — прессование; в — извлечение готовой; 1 — пресс-форма; 2 — металл; 3 — ложка; 4 — пуансон; 5 — деталь

Рис. 3 Схема штамповки металла из жидкого состоянияа — заливка дозированной порции металла; б — прессование; в — извлечение готовой; 1 — пресс-форма; 2 — металл; 3 — ложка; 4 — пуансон; 5 — деталь

Этого серьезного недостатка можно избежать при получении изделий методом штамповки из жидкого металла на гидравлических специализированных прессах. Сущность метода заключается в следующем (рис. 3): в металлическую форму, состоящую из неподвижной части пресс-формы и подвижного пуансона, укрепленных на гидравлическом или фрикционном прессах, заливают мерную порцию жидкого металла.

Затем приводят в движение пуансон, который медленно входит в жидкий металл и производит выдавливание жидкого металла в полость формы, образуемой неподвижной пресс-формой и пуансоном, т. е. происходит формообразование отливки. Вслед за этим, когда металл уже почти полностью затвердеет и находится в пластическом состоянии, происходит его пластическая деформация под давлением. В результате этого отливка получается плотной, с чистой поверхностью и с высокими механическими свойствами. Захвата воздуха, наблюдаемого при прессовании на машинах литья под давлением при штамповке из жидкого металла, не наблюдается из-за сравнительно медленного движения пуансона.

Преимущества этого способа заключаются также в том, что выход годных отливок достигает 90—98%; так как нет необходимости в литниковой системе и прибылях.

www.teh-lib.ru