Большая Энциклопедия Нефти и Газа. Контактная сварка алюминия

Контактная сварка алюминия и его сплавов

15 Ноября 2013

В последние годы наблюдается устойчивая тенденция к увеличению объема использования алюминия и его сплавов в различных отраслях промышленности, особенно в тех случаях, когда важны стойкость к коррозии, легковесность конструкции и высокое соотношение прочность/вес для металлических конструкций.

При точечной сварке заготовок из алюминия и его сплавов необходимо учитывать некоторые важные моменты, такие как специальные режимы сварки, предварительная обработка поверхности, контроль качества полученного сварного соединения и некоторые другие параметры. Об этом и пойдёт речь в статье.

Поскольку алюминий обладает очень высокими коэффициентом теплопроводности и интенсивностью нагрева, при проведении сварочных операций с ним нужно использовать жесткие режимы сварки с малым временем включения тока во избежание деформации и склеиваниясвариваемых заготовок. Следует учитывать тот факт, что сварочный ток будет значительно выше, так как коэффициент электрического сопротивления алюминия ниже, чем у стали.

Поверхность алюминиевых заготовок зачастую загрязнена пылью, маслом, включениями и покрыта оксидной пленкой из оксида Al2O3 (электроизоляционный слой с температурой плавления, превышающей 2000 С). Для получения качественного сварного соединения необходимо устранять все вышеуказанные примеси, в особенности это касается оксидной пленки, которая должна быть удалена, либо ее толщина должна быть минимальной, чтобы понизить сопротивление поверхности заготовки, насколько это возможно.

Оксидную пленку обычно удаляют механически, либо с помощью химических реагентов (травление). Механическая зачистка, которая, в основном, производится вручную, применяется для точечной обработки. При удалении оксидной пленки не желательно применение абразивных материалов с крупной зернистостью, так как это ухудшает качество поверхности. Подготовка поверхности травлением является наилучшим решением для получения качественных сварных соединений. К преимуществам травления можно отнести возможность получения равномерного электрического сопротивления после обработки. Во избежание повторного образования оксидной пленки рекомендуется произвести сварку обработанного материала в течение 24-36 часов после зачистки.

Качество соединения также во многом зависит от формы и материала электродов. При точечной контактной сварке электроды должны обладать высокой электро- и теплопроводностью, стойкостью к деформациям, а также низкой склонностью к диффузии со свариваемым материалом.

Основное назначение электродов:

- передача сварочного тока;

- отвод тепла от заготовок;

- передача сварочного усилия.

Качество соединения в контакте электрод-деталь является ключевой переменной для получения качественного сварного соединения. В процессе естественного износа электрода его рабочая поверхность увеличивается, уменьшая тем самым плотность тока и интенсивность передачи тепла в заготовку. Для определения максимального/минимального количества сварок до следующей зачистки и восстановления рабочей поверхности электродов, необходимо проводить тесты.

Образцы высококачественной сварки алюминия на машинах контактной сварки

Что касается формы электродов, то наилучшие результаты достигаются при использовании электродов с полусферической формой рабочей поверхности. Если на одной из сторон детали не допустимы механические отпечатки, то один из электродов может иметь плоскую рабочую поверхность. Важным параметром является фаза охлаждения, так как без должного охлаждения заготовки после пропускания тока (охлаждение происходит в сжатом состоянии через электроды) может возникать диффузия медного и алюминиевого сплавов, что сокращает срок службы электродов.

Для улучшения качества сварной точки можно увеличить усилие на электроде после протекания сварочного тока – применить ковочное усилие (в два раза больше сварочного усилия).

Необходимо обратить внимание, что при сварке сплавов с высокой электропроводностью (Al 99.5) рекомендуется увеличить ток на 15 %. При сварке сплавов с более низкой электропроводностью (АМг3) рекомендуется уменьшить значение тока на 5-10%.

Мы рекомендуем рассматривать табличные значения в качестве основы для проведения пробных тестов на образцах, в ходе которых Вы сможете подобрать оптимальные параметры для достижения требуемого качества сварки.

Ещё один важный момент, на который нужно обратить внимание. В процессе образования сварного соединения часть алюминия уходит из расплавленной зоны (литого ядра), создавая при этом условия для возможного образования трещин и пустот. Исходя из этого, рекомендуется увеличивать сварочное усилие в этой части цикла (время выдержки). При наличии возможности регулировки сварочного усилия внутри сварочного цикла (машины с пропорциональным клапаном) упрощается процесс оптимизации параметров сварки (времени, тока, мощности), и мы получаем дополнительные возможности для достижения лучшего качества сварки. Данные возможности реализованы на машинах производства компании СЕА серии PPN 3F CC, MF и серии PPN специального исполнения при установке пропорционального клапана.

Машины точечной и рельефной сварки серии PPN 3FCC

Особенности машин:

- Получение высококачественных сварных соединений.

- Большая мощность машин позволяет охватить широкий диапазон задач рельефной сварки.

- Отсутствие потерь мощности при увеличении длины хоботов.

- Отсутствие потерь мощности в случае наличия в сварочном контуре магнитных материалов.

- Сварка постоянным током обеспечивает большой ресурс электродов.

- Больший КПД по сравнению с однофазными машинами.

- Меньшее время сварки.

- Сбалансированное потребление мощности электрической сети.

- Большие коэффициент мощности и выходная мощность.

- Снижение потребляемой мощности и, как следствие, расходов на электроэнергию.

- Водяное охлаждение вторичной цепи.

В России официальным представителем компании CEA является компания «Вебер Комеханикс». Подробную информацию по широкому спектру сварочного и другого металлообрабатывающего оборудования Вы можете получить у специалистов компании по тел.: +7 (495) 925-8887.

weber.ru

Сварка алюминия и его сплавов. Сварка

Сварка алюминия и его сплавов

Алюминий – очень легкий металл, имеющий плотность 2,7 г/см3. Отличаясь малой массой, сравнительно высокой прочностью, хорошей обрабатываемостью, алюминиевые сплавы широко применяются во всех отраслях народного хозяйства. Высокая коррозионная стойкость, теплопроводность и электропроводность во многих случаях делают их труднозаменимыми конструкционными материалами.

В сварных конструкциях получили распространение деформируемые алюминиевые сплавы, не упрочняемые термической обработкой (АД, АД 1, Амц, Амг6 и др.), сплавы, упрочняемые термообработкой (АД31, АД33, 1201, 1420 и др.).

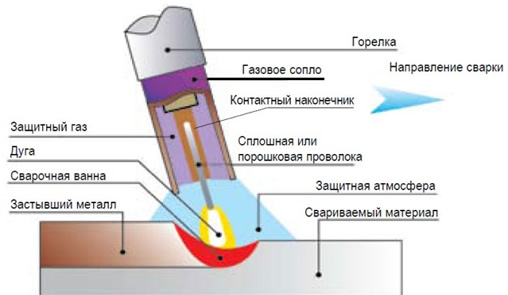

Алюминий обладает способностью активно взаимодействовать с кислородом. Образующийся оксид алюминия А12О3 покрывает поверхность металла прочной и плотной пленкой. Окисление алюминия при нормальной температуре после достижения предельной толщины пленки практически прекращается, так как пленка обладает защитными свойствами.

Важнейшей характеристикой пленки оксида алюминия является ее способность адсорбировать газы, в особенности водяные пары. Коэффициент теплового расширения пленки почти в 3 раза меньше, чем у алюминия, поэтому при нагреве в ней образуются трещины. При наличии в сплаве легирующих добавок состав пленки может меняться и становится более сложным, включая оксиды этих добавок. Подобные сложные пленки могут быть более рыхлыми, гигроскопичными и не обладать защитными свойствами.

Трудности сварки алюминия и его сплавов связаны с наличием на поверхности свариваемых кромок тугоплавкой оксидной пленки (температура плавления 2 050 °C), препятствующей сплавлению основного и присадочного металлов. Удаление оксидной пленки производят тремя способами: механическим (наждачным инструментом, металлической щеткой, шабрением), химическим (травлением, применением при сварке флюсов, содержащих фтористые и хлористые соли) и электрическим (сварка постоянным током обратной полярности или переменным током, катодное распыление). Следует иметь в виду, что при нагреве до температуры 400–500 °C прочность алюминия резко падает и деталь может разрушиться даже под действием собственного веса.

Дуговую сварку строительных конструкций производят угольным или плавящимся электродом. При сварке угольным электродом присадочным материалом служат прутки из алюминия А0, А1 или сплавов АМц, АК. Наличие кремния в присадочном материале повышает текучесть металла, снижает усадку и уменьшает опасность образования трещин в металле шва. Сварку выполняют постоянным током прямой полярности. Диаметр электрода выбирают в пределах 6–15 мм в зависимости от толщины свариваемых кромок. Сварочный ток соответственно составляет 150–500 А. Перед сваркой присадочный пруток и свариваемые кромки покрывают флюсом.

При сварке плавящимся электродом применяют стержни из сварочной проволоки марок СвА97, СвАМц, СвАК5 или проволоки из сплава того же состава, что и свариваемый металл. Сварку производят постоянным током обратной полярности с возможно короткой дугой. Сварочный ток определяют из расчета 15–30 А на 1 мм диаметра электрода. Для удаления пленки оксидов применяют флюс АФ4А, содержащий хлористого натрия – 28 %, хлористого калия – 50 % хлористого лития – 14 %, фтористого натрия – 8 %. При сварке металлическим электродом применяют различные покрытия, которые содержат хлористый натрий, хлористый калий, фтористый калий, фтористый натрий, криолит, сернокислый натрий, хлористый литий и др. В качестве связующего вещества применяют декстрин или густой раствор поваренной соли. Покрытие наносят на стержень электрода слоем 1–1,2 мм. Листы толщиной до 3 мм сваривают с отбортовкой, а при толщине металла 4–8 мм – без скоса кромок.

Листы толщиной более 8 мм сваривают со скосом кромок с углом раскрытия 60–70°. Кромки листов толщиной более 8 мм перед сваркой подогревают до температуры 200–250 °C. После сварки швы тщательно очищают от шлаков и остатков флюса – промывают горячей водой, протирают щеткой и ветошью. Для более полной очистки применяют травление 5 %-м раствором азотной кислоты с последующей промывкой горячей водой и сушкой.

Автоматическую и полуавтоматическую сварку по флюсу применяют для листов и деталей с толщиной кромок более 8 мм. Дуга горит не в слое флюса, а над флюсом. Тонкого слоя флюса достаточно, чтобы защитить сварочную ванну и удалить оксидную пленку. При большей толщине слоя флюса дуга шунтируется через шлак, обладающий высокой электропроводностью, и горит по слою флюса. Применяется электродная проволока марки СвА97 или СвАМц диаметром 2–3 мм. Флюс АН—А1, состоящий из хлористого натрия – 20 %, хлористого калия – 50 % и криолита – 30 %, наносят на свариваемый шов слоем толщиной 10–35 мм. Сварку производят постоянным током обратной полярности при напряжении дуги 38–44 В. Вылет электрода составляет 25–40 мм, сварочный ток 300–450 А, скорость сварки 12–20 м/ч.

Аргонодуговая сварка алюминия и его сплавов получила наибольшее распространение. При ее использовании нет необходимости применять относительно сложные флюсы и покрытия, остатки которых могут вызвать коррозию металла шва. Сварку производят постоянным током обратной полярности или переменным током, но с обязательным применением осциллятора и балластного реостата.

Ручную сварку выполняют вольфрамовым электродом на установках УДГУ–301, УДГ–501 и ИСВУ–315. При толщине свариваемых кромок до 6 мм применяют электроды диаметром до 4 мм, а для кромок больших толщин – до 6 мм. Сварочный ток определяют из расчета 30–45 А на 1 мм диаметра электрода. Расход аргона составляет 6–15 л/мин. Сварку производят при минимальной длине дуги (менее 2 мм), что обеспечивает энергичное разрушение оксидной пленки вследствие катодного распыления и улучшенную защиту сварки.

Механизированную сварку выполняют на специализированном автомате типа АДСВ–6.

Полуавтоматическую и автоматическую сварку в среде аргона плавящимся электродом выполняют специальными шланговыми полуавтоматами и автоматами. Сварку производят постоянным током при правильном выборе режима сварки и применении обратной полярности. Применяют сварочную проволоку СвА97, СвАМц, СвАК или того же состава, что и свариваемый металл. Металл толщиной до 10 мм сваривают без разделки кромок, при больших толщинах кромок применяют V– и Х-образные разделки шва. Сварочный ток при электродной проволоке диаметром 2,0 мм составляет 250–300 А, скорость сварки достигает 30–40 м/ч.

Газовая сварка алюминия дает хорошие результаты при правильном выборе режима сварки и применении флюсов. Листы толщиной до 3 мм сваривают с отбортовкой кромок на высоту примерно утроенной толщины листа. При толщине листов до 5 мм сварку производят без скоса кромок с зазором до 0,5 мм.

Листы толщиной 5–15 мм сваривают с односторонним, а при большей толщине – с двусторонним скосом кромок. Угол разделки составляет 60–70°. Сварку нахлесточных соединений применять не следует, так как флюс, затекающий в зазор между листами, вызывает коррозию и разрушение шва. Кромки соединения и присадочную проволоку хорошо очищают от оксидной пленки механическим или химическим способом.

Механическую очистку производят путем обезжиривания в щелочном растворе с последующей очисткой металлической щеткой. Сварку следует выполнять не позднее чем через 2 ч после очистки.

Химическую очистку производят в такой последовательности: кромки обезжиривают и протравливают в 5 %-м растворе каустической соды, затем соединяемые части промывают водой, насухо протирают тряпкой и просушивают. Сварку следует выполнять не позднее чем через 8 ч после очистки. Флюс наносят на свариваемые кромки и присадочную проволоку в виде пасты или насыпают в разделку шва в виде порошка. Флюсы хранят в герметически закрытых сосудах, так как они интенсивно поглощают влагу из воздуха. Сварку выполняют левым способом нормальным пламенем или с небольшим избытком ацетилена. При этом следует учесть, что большой избыток ацетилена способствует образованию пор в сварном шве. Большую опасность представляет избыток кислорода, который значительно затрудняет сварку, интенсивно окисляя алюминий. Угол наклона мундштука горелки в начале сварки устанавливают повышенный – 70–80°, а затем уменьшают до нормального значения – 30–45°.

Мощность сварочного пламени зависит от толщины металла:

При сварке силуминов рекомендуется предварительно подогреть изделие до 200–250 °C, а после сварки произвести отжиг при температуре 300–350 °C с последующим медленным охлаждением. Швы сварных соединений из проката проковывают легкими ударами в холодном состоянии. Остатки флюса и шлака тщательно удаляют с помощью металлической щетки и промывкой горячей водой.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Точечная сварка - алюминий - Большая Энциклопедия Нефти и Газа, статья, страница 1

Точечная сварка - алюминий

Cтраница 1

Точечная сварка алюминия и его сплавов применяется для деталей толщиной до 5 мм. Наилучшие результаты достигаются при импульсном действии тока. [2]

В настоящее время применяется точечная сварка алюминия, меди и их сплавов. [3]

В промышленности также находит широкое применение точечная сварка алюминия и его сплавов. Существенным в технологии точечной сварки этих металлов является очистка их поверхности от пленки окиси алюминия, которая, являясь тугоплавкой ( температура плавления около 2050), препятствует получению хорошего соединения. Очистка алюминия и его сплавов может производиться как механическим путем ( стальной щеткой или наждачной бумагой № 00 или 0), так и травлением в смеси серной и хромовой кислот. В последнем случае необходим очень тщательный контроль, вследствие чего химическая очистка применима, главным образом в крупном производстве. Для сварки алюминия и его сплавов требуются машины большой мощности, так как сварка ведется на жестких режимах. Более устойчивые результаты получаются в случае, когда машины оборудованы синхронным игнитронным прерывателем, а напряжение сети, питающей машину, достаточно устойчиво. [4]

Вибронагружение с частотой 700 - 1500 ударов в минуту снижает это давление при точечной сварке алюминия Д1 и его сплавов АМгЗ и АМгб на 24 - 26 % и обеспечивает равномерную по объему деформацию. [6]

В табл. 27 приведены технические характеристики ультразвуковых сварочных машин, а в табл. 28 - некоторые режимы ультразвуковой точечной сварки алюминия и его сплавов. [7]

Чистый алюминий обладает высокой электропроводностью и относительно трудно поддается точечной сварке, которая сопровождается перегревом контакта между электродом и деталью и частичным их свариванием. Точечная сварка алюминия может быть несколько облегчена применением теплоизолирующих прокладок / из стали Х18Н9 толщиной 0 2 - 0 5 мм между электродами 2 и алюминиевыми деталями 3 ( фиг. Эти прокладки не привариваются к деталям; они уменьшают тепло-отвод в электроды, позволяют производить сварку при относительно малой плотности тока без значительного износа электродов. [8]

Следует отметить, что точечная сварка не требует от сварщика высокой квалификации. Например, на подготовку сварщика по точечной сварке алюминия и его сплавов затрачивается всего лишь 1 месяц вместо 4 - 6 месяцев, необходимых на подготовку газосварщика для сварки указанных металлов. [9]

Удовлетворительные результаты дает и контактная сварка алюминия. Стыковая контактная сварка алюминия обычно производится непрерывным оплавлением на машинах с электроприводом. Довольно широко применяется точечная сварка алюминия, однако существенными затруднениями в этом случае являются высокая электропроводность алюминия и быстрое расплавление металла в процессе сварки, что требует высокой скорости перемещения электрода машины для поддержания величины давления и контакта с основным металлом. Возможна также и шовная сварка алюминия; для этой цели необходимы мощные машины с ионными прерывателями. Совершенно исключительна способность алюминия к холодной сварке; в этом отношении он превосходит все металлы, применяемые в технике. [10]

Для уменьшения распада аустенита и выпадения карбидов сварку ведут на жестких режимах, с минимально возможным временем сварки. Применяются высокие давления, требующие электродов из особо прочных сплавов. Время сварки сокращается до 0 01 сек на одну точку для тонкого материала. Возможна точечная сварка алюминия, алюминиевых и магниевых сплавов. При этом частицы алюминия легко прилипают к электродам, а частицы меди электродов прилипают к алюминиевым листам. Для уменьшения прилипания необходима тщательная зачистка поверхностей листов и рабочей поверхности электродов. Сплавы алюминия обычно свариваются несколько лучше технически чистого алюминия вследствие повышенного электрического сопротивления. [11]

Страницы: 1

www.ngpedia.ru

Сварка алюминия | Мастер Заделкин

В нагретом состоянии алюминий очень хрупок, но главной трудностью при сварке алюминия является то, что он легко окисляется с образованием прочного и довольно тугоплавкого окисла Al2O3, который расплавится при температуре 2050°C, что выше температуры кипения алюминия (°C). Al2O3 является чрезвычайно прочным химическим соединением плохо поддающийся действию флюсующих материалов, потому как это соединение имеет химически нейтральный характер. При сварке алюминия образование этой окиси и является главным затруднением.Сваривать алюминий можно как дугой и газовым пламенем, так и плавлением и давлением на контактных сварочных машинах. Самым распространенным способом сварки алюминия является ацетиленокислородная сварка. Кромки металла должны быть хорошо очищены перед сваркой механическими средствами: стальными щетками, пескоструйными аппаратами или химическими способами: промывкой в бензине или в растворе каустической соды. После промывки в растворе каустической соды нужно тщательно и долго промывать металл под проточной водой, для того чтобы предотвратить появление коррозии.

В нагретом состоянии алюминий очень хрупок, но главной трудностью при сварке алюминия является то, что он легко окисляется с образованием прочного и довольно тугоплавкого окисла Al2O3, который расплавится при температуре 2050°C, что выше температуры кипения алюминия (°C). Al2O3 является чрезвычайно прочным химическим соединением плохо поддающийся действию флюсующих материалов, потому как это соединение имеет химически нейтральный характер. При сварке алюминия образование этой окиси и является главным затруднением.Сваривать алюминий можно как дугой и газовым пламенем, так и плавлением и давлением на контактных сварочных машинах. Самым распространенным способом сварки алюминия является ацетиленокислородная сварка. Кромки металла должны быть хорошо очищены перед сваркой механическими средствами: стальными щетками, пескоструйными аппаратами или химическими способами: промывкой в бензине или в растворе каустической соды. После промывки в растворе каустической соды нужно тщательно и долго промывать металл под проточной водой, для того чтобы предотвратить появление коррозии. Для сварки алюминия в настоящее время до сих пор разрабатываются новые флюсы. Качество алюминиевого флюса практически оценено, может быть, простой пробой. Газовой горелкой на пластине алюминия расплавляют небольшую ванночку, при этом покрыт металл пленкой окисла, которая имеет тусклую матовую поверхность. При добавлении небольшого количества качественного флюса, поверхность практически сразу же очищается, становясь блестящей, серебристого белого цвета, которая по виду напоминает расплавленное серебро или ртуть. Очищает также хороший флюс и нерасплавленный нагретый металл вокруг ванночки.

Для сварки алюминия в настоящее время до сих пор разрабатываются новые флюсы. Качество алюминиевого флюса практически оценено, может быть, простой пробой. Газовой горелкой на пластине алюминия расплавляют небольшую ванночку, при этом покрыт металл пленкой окисла, которая имеет тусклую матовую поверхность. При добавлении небольшого количества качественного флюса, поверхность практически сразу же очищается, становясь блестящей, серебристого белого цвета, которая по виду напоминает расплавленное серебро или ртуть. Очищает также хороший флюс и нерасплавленный нагретый металл вокруг ванночки.

Контактная сварка

Хорошие результаты можно также добиться и контактной сваркой алюминия. Обычно стыковая контактная сварка производится непрерывным оплавлением алюминия при помощи машин с электрическим приводом. Берется сварочный ток порядка 15000 Ампер на 1 см сечения, которое сваривается. Составляет величина оплавления от 5 до 12 мм, это зависит от сечения сварочного шва, величина осадки при этом может составлять от 1,5 до 5мм. В начале осадки ток выключается, и время осадки колеблется до 5 периодов тока.  Достаточно широко в настоящее время используется и точечная сварка алюминия, но главные трудности при этом заключаются в высокой электропроводности алюминия и быстром плавлении металла во время сварки, которое происходит за тысячные доли секунды, требующее быстрого перемещения машины с электродом для контакта с металлом и поддержания нужной величины давления.Дает неплохие результаты и точечная сварка алюминия аккумулированной энергией. В промышленности применяют конденсаторную точечную сварку алюминия. Для точечной сварки электроды изготовлять рекомендуется из медных сплавов, которые имеют высокую электропроводность и твердость. Очень часто можно наблюдать, как алюминий прилипает к медному электроду. В таких случаях необходимо немедленно зачистить электрод, для того чтобы снять тонкий слой металла, в противном случае неизбежно произойдет повреждение поверхности точек. Также нужно интенсивно охладить электроды проточной водой. При использовании мощных машин с ионными прерывателями, возможно, делать шовную сварку алюминия. Сплавы алюминия, которые применяются в технике, к термической обработке малочувствительны, поэтому они дают сварное соединение без особых затруднений. По прочности такие сплавы близки к металлу в отожженном состоянии.

Достаточно широко в настоящее время используется и точечная сварка алюминия, но главные трудности при этом заключаются в высокой электропроводности алюминия и быстром плавлении металла во время сварки, которое происходит за тысячные доли секунды, требующее быстрого перемещения машины с электродом для контакта с металлом и поддержания нужной величины давления.Дает неплохие результаты и точечная сварка алюминия аккумулированной энергией. В промышленности применяют конденсаторную точечную сварку алюминия. Для точечной сварки электроды изготовлять рекомендуется из медных сплавов, которые имеют высокую электропроводность и твердость. Очень часто можно наблюдать, как алюминий прилипает к медному электроду. В таких случаях необходимо немедленно зачистить электрод, для того чтобы снять тонкий слой металла, в противном случае неизбежно произойдет повреждение поверхности точек. Также нужно интенсивно охладить электроды проточной водой. При использовании мощных машин с ионными прерывателями, возможно, делать шовную сварку алюминия. Сплавы алюминия, которые применяются в технике, к термической обработке малочувствительны, поэтому они дают сварное соединение без особых затруднений. По прочности такие сплавы близки к металлу в отожженном состоянии.

zadelkin.ru

Режимы точечной сварки алюминиевых сплавов

В промышленности также находит широкое применение точечная сварка алюминия и его сплавов. Существенным в технологии точечной сварки этих металлов является очистка их поверхности от пленки окиси алюминия, которая, являясь тугоплавкой (температура плавления около 2050°), препятствует получению хорошего соединения. Очистка алюминия и его сплавов может производиться как механическим путем (стальной щеткой или наждачной бумагой № 00 или 0), так и травлением в смеси серной и хромовой кислот. В последнем случае необходим очень тщательный контроль, вследствие чего химическая очистка применима, главным образом в крупном производстве. Для сварки алюминия и его сплавов требуются машины большой мощности, так как сварка ведется на жестких режимах. Более устойчивые результаты получаются в случае, когда машины оборудованы синхронным игнитронным прерывателем, а напряжение сети, питающей машину, достаточно устойчиво. При сварке легких сплавов хорошее качество обеспечивается в случае применения специальных импульсных машин, характеристики которых представлены в табл. 93.

Таблица 112.Режимы точечной сварки алюминиевых сплавов.

Толщина заготовок в мм | Радиус сферической поверхности верхнего* электрода в мм | Продолжительность пропускания сварочного тока в сек. | Давление на электродах в кг (±10%) | Сила сварочного тока в а | |

сварка дюралюминия | сварка сплава АМЦ | ||||

0,4 + 0,4 | 40 | 0,10 | 90 | 12000 | — |

0,5+0,5 | 40 | 0,10 | 120 | 13000 | 15000 |

0,6+0,6 | 40 | 0,12 | 150 | 15000 | — |

0,8+0,8 | 40 | 0,14 | 180 | 16000 | 18000 |

1+1 | 40 | 0,18 | 240 | 18000 | 20000 |

1,2+1,2 | 50 | 0,22 | 300 | 22000 | 24000 |

1,5 + 1,5 | 50 | 0,26 | 360 | 25000 | 26000 |

2+2 | 50 | 0,30 | 480 | 31000 | — |

2,5+2,5 | 100 | 0,32 | 540 | 34000 | — |

*Нижний электрод во всех случаях имеет радиус сферической поверхности 250 мм. | |||||

Режимы точечной сварки алюминиевых сплавов приведены в табл. 112.

www.prosvarky.ru

СВАРКА АЛЮМИНИЯ И ЕГО СПЛАВОВ

СВАРКА, РЕЗКА И ПАЙКА МЕТАЛЛОВ

Алюминий имеет сравнительно низкую температуру плавления (657°) при довольно высокой теплопроводности, которая примерно в три раза превосходит теплопроводность малоуглеродистой стали. Алюминий отличается также значительным коэффициентом теплового расширения (22 - 10-6). Алюминий очень хрупок в нагретом

состоянии, однако главным затруднением при сварке алюминия является лёгкая его окисляемость с образованием весьма тугоплавкого и механически прочного окисла А1203, который плавится при температуре 2050°, что превышает температуру кипения алюминия (1800°). Окись алюминия представляет собой чрезвычайно прочное химическое соединение, которое плохо поддаётся действию флюсующих материалов, ввиду своего химически нейтрального характера. Образование окиси алюминия является основным затруднением при сварке этого металла.

Алюминий можно сваривать как плавлением, газовым пламенем и дугой, так и давлением на электрических контактных сварочных машинах. Наиболее распространена газовая ацетилено-кислородная сварка алюминия. Перед сваркой кромки металла должны быть тщательно очищены механическими средствами: пескоструйными аппаратами, стальными щётками, шабровкой или химическими способами: промывкой в водном растворе каустической соды или в бензине. После промывки раствором соды необходима длительная и тщательная промывка проточной водой для предотвращения появления коррозии. При ремонте алюминиевых отливок часто прибегают к предварительному подогреву изделия до температуры около 300°.

При ремонте толстостенных алюминиевых отливок можно иногда обходиться без специального флюса. При этом окись алюминия всё время очищается с поверхности ванны скребком из стальной проволоки, а конец присадочного прутка для уменьшения окисления погружается в сварочную ванну. В нормальных случаях совершенно необходимо применение специальных флюсов для сварки алюминия, энергично растворяющих окись алюминия при низких температурах.

Флюс при сварке алюминия имеет исключительно важное значение. До изобретения хороших флюсов сварка алюминия считалась настолько трудно выполнимой, что почти не применялась на практике. Особенно сильными растворителями являются для окиси алюминия галоидные соединения щелочного металла лития. Во флюсы для сварки алюминия чаще всего вводится хлористый или фтористый литий — LiCl или LiF.

Разработка флюсов для сварки алюминия до сих пор не может считаться вполне законченной, и ведутся работы по изысканию новых, более совершенных составов флюса. Практически качество алюминиевого флюса может быть оценено следующей простой пробой. Расплавляют газовой горелкой небольшую ванночку на пластине алюминия, металл покрыт плёнкой окисла и имеет матовую тусклую сероватую поверхность. При подаче щепотки хорошего флюса - на ванну, поверхность её почти мгновенно очищается и становится блестящей, белого серебристого цвета, напоминая по виду ртуть или расплавленное серебро. Хороший флюс очищает также и нагретый нерасплавленный основной металл вокруг ванны. Составы некоторых флюсов, применяемых в нашей промышленности, приведены в табл. 23.

| Таблица 23 Состав флюсов для газовой сварки алюминия (в процентах по весу)

|

Настоящие алюминиевые флюсы содержат от 15 до 30% солей лития, которые дороги и дефицитны. Поэтому велись и ведутся работы по созданию более дешёвых флюсов-заменителей, не содержащих солей лития. В табл. 23 приведен состав одного флюса-заменителя без лития, применяемого в нашей промышленности. Флюсы- заменители дают во многих случаях удовлетворительные результаты сварки, но всё же худшие, чем настоящие флюсы, содержащие соли лития. Поэтому, для ответственных работ по сварке алюминия, особенно тонколистового, рекомендуется применять настоящие флюсы с солями лития. Имеет также значение и присадочный материал. В тех случаях, где не требуется идентичности химического состава основного и наплавленного металла, в качестве присадочного материала рекомендуется применять сплав алюминия с кремнием с содержанием последнего около 5%. Этот сплав даёт минимальную усадку при затзердевании, образует плотные и прочные швы с хорошей гладкой поверхностью. Размер горелки берётся на один номер меньше, чем для сварки малоуглеродистой стали той же толщины. Вследствие легкоплавкости алюминия возможно использование при сварке © качестве горючего газа водорода, природного газа — метана, сжиженного газа—пропан-бутано-войсмеси. Эти газы дают сварку вполне удовлетворительного качества, но 'производительность сварки снижается по сравнению со сваркой на ацетилене.

Хорошие результаты даёт атомно-водородная сварка алюминия, однако применение флюса при этом необходимо. Вполне удовлетворительна и сварка алюминия угольной дугой. В этом случае можно пользоваться удешевлёнными флюсами без лития. Отличные результаты даёт аргонодуговая сварка, не требующая применения флюсов, что является большим техническим преимуществом. Несмотря на легкоплавкость алюминия вполне возможна сварка его металлическим электродом по способу Славянова. В состав обмазки металлических алюминиевых электродов должны входить хорошие растворители окиси алюминия; обычно в обмазки вводятся соли лития.

Флюсы 'И обмазки для сварки алюминия должны изготовляться из химически чистых препаратов. Некоторые флюсы изготовляются путём тщательного перемешивания с одновременным размолом компонентов, например, в шаровой мельнице с фарфоровым корпусом и шарами. Для других флюсов рекомендуется предварительно сплавить компоненты и затем размалывать полученный однородный сплав. Изготовление сплавлением часто даёт лучшие результаты и меньшую гигроскопичность флюсов. Алюминиевые флюсы чувствительны к воздействию влажности воздуха, под влиянием которой они меняют свой состав и свойства. Поэтому алюминиевые флюсы должны сохраняться плотно закупоренными в стеклянных банках с притёртой пробкой. Для работы сварщик берёт количество флюса не более чем на одну смену.

Удовлетворительные результаты даёт и контактная сварка алюминия. Стыковая контактная сварка алюминия обычно производится непрерывным оплавлением на машинах с электрическим приводом. Сварочный ток берётся около 15000 а на 1 см2 свариваемого сечения. Величина оплавления составляет от 5 до 12 мм, а величина осадки от 1,5 до 5 мм в зависимости от величины сечения', сварного шва. Время непрерывного оплавления колеблется от 30 до 70 периодов переменного тока. Ток выключается в начале осадки; продолжительность осадки — от 2 до 5 периодов тока.

Довольно широко применяется точечная сварка алюминия, однако существенными затруднениями в этом случае являются высокая электропроводность алюминия и быстрое расплавление металла в процессе сварки, происходящее за 0,002—0,005 сек., что требует быстрого перемещения электрода машины для поддержания величины давления и контакта с основным металлом. Хорошие результаты даёт также точечная сварка аккумулированной энергией. В нашей промышленности применяется конденсаторная точечная сварка алюминия. Электроды для точечной сварки алюминия рекомендуется изготовлять из медных сплавов с высокой твёрдостью и высокой электропроводностью; удовлетворительные результаты даёт сплав ЭВ. Довольно часто наблюдается прилипание алюминия к медному электроду. В этом случае необходима немедленная зачистка. электрода со снятием тонкого слоя металла, иначе неизбежно повреждение поверхности точек. Необходимо интенсивное охлаждение электродов проточной водой. Возможна также и шовная сварка алюминия, но для этой цели необходимы мощные машины с ионными прерывателями.

В очень широких размерах в технике применяются различные сплавы алюминия, обладающие более высокой механической прочностью по сравнению с прочностью чистого алюминия и сохраняющие его малый удельный вес (2,7—2,8).

Весьма многочисленные алюминиевые сплавы могут быть разделены на две группы: сплавы термически не упрочняемые и сплавы термически упрочняемые. Примером термически не упрочняемого сплава может служить сплав АМц, содержащий в среднем 1,3% марганца, с пределом прочности от 13 до 20 кг/мм2 в зависимости

от нагартовки. Поскольку подобные сплавы мало чувствительны к термической обработке, они дают без особых затруднений сварное соединение, по прочности приближающееся к основному металлу в отожжённом состоянии.

Из сплавов, упрочняемых термически, важнейшим является дуралюминий, широко применяемый в самолётостроении и имеющий ряд разновидностей с пределом прочности от 38 до 46 кг! мм1. Задача сварки этого важнейшего сплава до сих пор не разрешена полностью. Дуралюминий представляет собой в основном сплав алюминия с медью и магнием, образующих интерметаллические соединения. Растворимость этих соединений в алюминии зависит от температуры. При нагреве алюминия до температуры выше критической, соединения полностью растворяются в металле и остаются в нём в таком виде при быстром охлаждении, т. е. происходит закалка сплава. При последующем вылеживании, так называемом старении, раствор соединений в металле распадается, выделяя частицы соединений в мелко дисперсном виде, что и придаёт дуралюминию его выдающиеся механические свойства, высокую прочность и твёрдость. В процессе сварки происходит местный перегрев металла, вызывающий резкое снижение механических свойств металла.

Снижение прочности не может быть устранено последующей термообработкой, которая не возвращает металлу ослабленной зоны первоначальных высоких механических свойств.

Не очень большую по объёму применения, но важную по значению отрасль сварочной техники образуют методы огневой резки металла под водой. Возможности выполнения человеком под водой различных технических работ пока весьма …

Обычная кислородная резка, когда режущая струя направлена приблизительно нормально к поверхности металла, прорезает всю толщину металла и имеет целью отделить или отрезать часть металла, может быть названа разделительной резкой. Возможен …

Для кислородных резаков обычного устройства можно считать нормальными толщины разрезаемой стали до 200—300 мм, как не вызывающие особых затруднений и не требующие особых специальных приёмов резки. Толщины свыше указанных считаются …

msd.com.ua

Сварка алюминия

Особенности алюминия, влияющие на характер сварки

Свойства алюминия и его сплавов отличаются от свойств сталей, поэтому их сварка имеет ряд особенностей. Алюминий имеет высокую теплопроводность (примерно в 5 раз выше, чем у рядовых сталей), поэтому тепло от места сварки интенсивно отводится в свариваемые детали. Это диктует необходимость повышенного тепловложения по сравнению со сваркой сталей. Из-за этого же рекомендуется предварительный подогрев массивных алюминиевых деталей.

Алюминий характеризуется низкой температурой плавления - около 640°C, то есть она значительно ниже температуры плавления стали (около 1500°С), причем прочность его при нагреве резко снижается. Кроме того, он не меняет цвет при нагреве (что характерно для большинства металлов) и вследствие этого не "подсказывает" сварщику, что нагрет почти до температуры плавления. Таким образом, из-за специфических свойств алюминия (высокая теплопроводность и низкая температура плавления в сочетании со значительным уменьшением прочности при нагреве) вероятность "прожога" или даже расплавления детали при сварке алюминия значительно выше, чем при сварке стали.

Алюминий имеет значительную литейную усадку (в 2 раза больше, чем у стали), поэтому при затвердевании металла сварочной ванны в нем развиваются значительные внутренние напряжения и деформации, ведущие к образованию так называемых "горячих трещин".

В настоящее время из всех известных способов для сварки алюминия при ремонте автомобилей, чаще всего применяются два следующих: аргонодуговая и полуавтоматическая. Способ аргонодуговой сварки вольфрамовым электродом (в отличие от сварки сталей, ведущейся на постоянном токе) для сварки алюминия и его сплавов применяется процесс на переменном токе (для разрушения оксидной пленки). В последнее время наиболее популярны инверторные источники питания, с возможностью изменения частоты напряжения. Сварку тонкостенных алюминиевых деталей рекомендуется проводить на повышенной частоте, а заварку дефектов отливок - на пониженной.

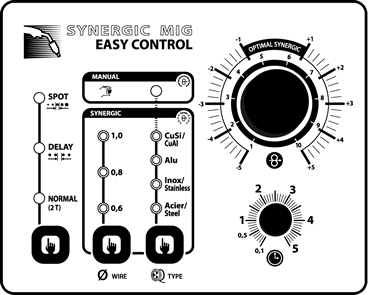

Полуавтоматическая сварка алюминия и его сплавов более производительна, по сравнению с аргонодуговой. Она выполняется на постоянном токе с положительной полярностью на электроде либо капельным переносом в импульсном режиме. Сварка в импульсном режиме выполняется обычно инверторными источниками питания, например NN PULSEMIG 270. При этом источник постоянно выдает базовый ток (достаточный для поддерживания дуги, но слишком низкий для обеспечения отрыва капель расплавленного металла от электрода и переноса их к сварочной ванне) и кратковременно выдает в виде импульсов ток больших значений, обеспечивающий контролируемый перенос капель металла от расходуемого электрода к изделию. Импульсный режим имеет преимущества перед капельным переносом, так как позволяет вести сварку во всех пространственных положениях, из-за меньшего тепловложения облегчает сварку тонкостенных изделий и уменьшает разбрызгивание. Импульсные аппараты значительно дороже традиционных, основное своё применение нашли в промышленности, сборочных производственных конвейерах.

Полуавтоматическая сварка для ремонта алюминиевых автомобильных кузовов

Аппараты для контактно-точечной сварки не могут использоваться для соединения алюминиевых деталей, поскольку в этом случае потребуется ток в три раза большей силы. Если значительно увеличить продолжительность сварки, создать сварную точку все равно не удастся, поскольку тепло на границе контактируемых поверхностей будет слишком быстро рассеиваться в окружающую среду и подлежащий свариванию алюминий не будет плавиться.

Стандартные MIG/MAG-аппараты подходят для сварки алюминия весьма условно. Оптимального результата можно добиться, используя аппараты, которые снабжены специальной программой для сварки алюминия (ALU). В профессиональной линейке RedHotDot полуавтоматов HOTMIG 3/19/27 и 29 все аппараты оснащены программой сварки алюминия.

Подача проволоки |

|

Алюминиевая проволока значительно мягче стальной. В связи с этим рекомендуется применять четырехроликовое подающее устройство для того, чтобы прижимное усилие распределялось на каждую пару роликов. Ролики для подачи алюминиевой проволоки должны иметь U-образную канавку, чтобы защитить поверхность проволоки от повреждения. Применение приводных горелок со встроенной собственной катушкой Ø 100 мм, SpoolGun специально разработанных для мягкой алюминиевой проволоки небольшого сечения до Ø 0.8 мм, полностью исключает замятие и застревание проволоки в рукаве горелки. Сварочный полуавтомат должен иметь евроразъём и специальную розетку для подключения вилки дистанционного управления, как у аппаратов HOTMIG 19, HOTMIG27 и HOTMIG 29.

Для аппаратов, не оснащённых специальным разъёмом для SpoolGun, существуют готовые горелки для алюминия, в качестве направляющей применяется тефлоновая трубка для уменьшения трения проволоки и заменены контактные трубки.

При сварке деталей из алюминия горелку устанавливают под углом 10-20° к вертикали. Расстояние между соплом горелки и свариваемыми деталями должно быть 10-15 мм. При большем расстоянии необходимо увеличивать давление защитного газа для обеспечения защиты сварочной ванны. Расход защитного газа 12-24 л/мин.

Сварка «электрозаклепкой» через отверстие в верхнем листе

Сварить два алюминиевых листа можно двумя следующими способами. Первый из них предусматривает наличие отверстия только в верхнем листе, второй – в обоих листах. Если сварке подлежат три листа, также сверлят общее сквозное отверстие. Диаметр отверстий должен составлять 10 мм, в том числе и при удалении деформированной части кузова фрезерованием сварных точек.

Прежде чем приступить к сварке, нужно удалить лаковое покрытие в зоне сваривания. В отличие от стальных листов перед сваркой алюминия требуется устранить оксидную пленку, лучше всего – с помощью шлифовальной машинки или наждачной бумаги зернистостью P 80. Непосредственно перед сваркой зону сварки рекомендуется еще раз очистить от оксидной пленки, обработав щеткой из нержавеющей стали.

Края вокруг отверстий верхнего и нижнего листов для удаления оксидной пленки следует отшлифовать до металлического блеска (диаметр обработанных участков – 25 мм). Для лучшего прилегания листов следует отшлифовать и располагающиеся вокруг отверстий участки внутренних поверхностей: диаметр отшлифованных зон поверхности – около 15 мм.

Исходная точка сварки в среде защитного газа должна располагаться на расстоянии 10-15 мм от отверстий. Благодаря такому внешнему зажиганию дуги осуществляется прогрев зоны сварки и обеспечивается хорошее проникновение материала электрода в исходной точке.

Как только сварной шов достигнет края отверстия, при двухслойной сварке с отверстием только в верхнем листе необходимо сразу перейти к донышку, где выполняют сварной шов по всей окружности. На обратной стороне нижнего листа при хорошем качестве сварки должен выступать валик сварного шва, величина которого должна составлять 1/3 – 2/3 от толщины листа.

При сквозном отверстии через несколько листов также применяют внешнее зажигание дуги. Когда сваривают два листа, сварочную горелку по достижении края отверстия перемещают к месту смыкания листов внутри отверстия. Отверстие будет заполнено материалом электрода, если соответствующую окружность обойти сварочным швом полтора раза. Когда сваривают три листа, горелку направляют к тому месту в отверстии, где смыкаются нижний и средний листы. В этом случае, чтобы отверстие оказалось заполнено достаточным количеством материала, следует обойти окружность сварочным швом дважды.

Далее сошлифовывают выступающий с обратной стороны сварной шов и дополнительно обрабатывают обратную поверхность проволочной металлической щеткой. В заключение проваривают края отверстия с обратной стороны, располагая сварочную горелку перпендикулярно поверхности. При этом сварной шов также должен начинаться от внешней точки начала горения дуги.

www.redhotdot.ru