Подготовка под сварку кромок и поверхностей свариваемых деталей. Конструктивные элементы подготовки кромок под сварку

Подготовка под сварку кромок и поверхностей свариваемых деталей

Вырезку деталей и выполнение скосов кромок под сварку следует производить термической или механической резкой в соответствии с требованиями СНиП III-18-75. Разделка кромок под сварку должна соответствовать способу и технологии сварки, толщине свариваемых элементов и положению швов в пространстве. Конструктивные элементы кромок должны соответствовать требованиям ГОСТ 5264—80, ГОСТ 11534—75, ГОСТ 11533—75, ГОСТ 14771—76, ГОСТ 14776—79, ГОСТ 15164—78, ГОСТ 23518—79.

Кромки деталей из низколегированной стали классов до С60/45 включительно, не подлежащие сварке или не полностью проплавляемые при сварке, после ручной кислородной резки, а также кромки аналогичных деталей из сталей всех классов после воздушно-дуговой резки подлежат механической обработке (строжке, фрезеровке, обработке абразивным инструментом).

Механическая обработка производится на глубину, обеспечивающую удаление дефектов поверхности, при этом после воздушно-дуговой резки не менее 2 мм. Поверхности кромок не должны иметь надрывов и трещин.

Кромки деталей из углеродистой стали класса С38/23 после ручной кислородной резки должны быть очищены и не иметь шероховатостей, превышающих 1 мм, а для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40° и до минус 65 °С включительно, не более 0,5 мм.

Кромки деталей после машинной кислородной и плазменно-дуговой резки, не подлежащие сварке или не полностью проплавляемые при сварке, не должны иметь неровностей, превышающих 0,3 мм.

Точность деталей и заготовок и качество поверхности реза при газовой и плазменно-дуговой резке сталей должны соответствовать ГОСТ 14792—80.

Кромки работающих на растяжение деталей из низколегированных сталей класса до С60/45 включительно всех толщин и из углеродистой стали толщиной свыше 10 мм, фасонок из низколегированной стали класса до С60/45 включительно, всех расчетных деталей в конструкциях, воспринимающих динамические нагрузки, либо возводимых и эксплуатируемых в районах с расчетной температурой ниже минус 65 °С, после резки с помощью ножниц подлежат механической обработке с тем, чтобы удалить дефекты поверхности. Шероховатость кромок должна быть не грубее третьего класса чистоты поверхности по ГОСТ 2789—73.

Остальные кромки после резки на ножницах не должны иметь неровностей, заусенцев и завалов, превышающих 0,3 мм, и трещин.

При подготовке кромок под сварку допускается применение (без последующей обработки) резки способами, обеспечивающими требуемую форму кромок и соблюдение допусков по размерам. При этом отклонения прямолинейности кромок от проектного очертания определяются допусками на зазоры, установленными ГОСТ 5264— 80, ГОСТ 8713—79 и ГОСТ 14771—76.

После воздушно-дуговой резки стали классов С52/40 и С60/45 и после кислородной резки стали класса С60/45 необходима зачистка кромок абразивным инструментом.

Скосы по толщине на концах растянутых деталей (при сопряжении деталей разной толщины) в конструкциях, воспринимающих динамическую нагрузку, должны выполняться машинной кислородной резкой или механической обработкой и не должны иметь ступенек. Неровности и риски в детали должны быть сглажены абразивным инструментом вдоль усилия.

На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, масла, краски и других загрязнений.

При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены до чистого металла. Продукты очистки не должны оставаться в зазорах между собранными деталями.

Допускается производить сварку без предварительной зачистки при отсутствии на кромках и поверхностях свариваемых деталей загрязнений, а также при наличии покрытия — защитного грунта, слоя цинка или алюминия и т. п., если металл шва и сварное соединение по своим свойствам отвечают требованиям строительных норм, а выделение вредных газов и аэрозолей при сварке не превышает санитарных норм.

www.stroitelstvo-new.ru

Конструктивные элементы - подготовка - кромка

Конструктивные элементы - подготовка - кромка

Cтраница 2

Швы сварных соединений, выполненных специальными методами ( сварка в среде защитных газов, сварки методом глубокого провара и др.), их формы и размеры, а также конструктивные элементы подготовки кромок свариваемых деталей, не предусмотренные ГОСТ 6264 - Э6, должны быть особо отмечены в чертеже или оговорены в технических условиях на изделие. [16]

Швы сварные, выполненные специальными методами сварки ( сварка в среде защитных газов, сварка методом глубокого провара и др.), их форма и размеры, а также конструктивные элементы подготовки кромок свариваемых деталей, не предусмотренные этим стандартом, должны быть особо отмечены на чертеже или в технических условиях на изделие. [17]

На сварку листовых и оболочковых конструкций химического аппаратостроения распространяется отраслевая нормаль ОН-26-01-71-68. Нормаль регламентирует конструктивные элементы подготовки кромок различных типов сварных соединений из углеродистой, низколегированной, высоколегированной, коррозионностойкой и двуслойной сталей, алюминия и его сплавов, меди, латуни, никеля и титана, задает рекомендуемую технологию различных способов сварки и соответствующие присадочные металлы, электроды, флюсы, инертные газы и пр. Параметры сварки, рекомендуемые нормалью, геометрические и физические величины, определяющие качественное протекание процесса, подлежат контролю как перед сваркой, так и в процессе сварки. [19]

При сварке швов стыковых соединений деталей неодинаковой толщины, когда разность толщин не превышает величин, указанных в табл. 8.86, подготовку кромок под сварку производят так же, как и для деталей одинаковой толщины. В этом случае конструктивные элементы подготовки кромок и размеры выполненного шва назначают по большей толщине свариваемых деталей. [21]

Ручная электродуговая сварка регламентирует конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях. [22]

Прутковая сварка полистирола и органического стекла производится так же, как и сварка винипласта, в струе горячего воздуха. При этом пользуются такими же горелками и применяют аналогичные конструктивные элементы подготовки кромок под сварку. [23]

Задача проектанта-технолога заключается в расчете режимов сварки соединений, обозначенных по ГОСТу 5263 - 58 на чертежах, заданных для производства в проектируемом цехе изделий. Обозначения на чертежах включают установленные стандартами для ручной дуговой сварки ( ГОСТ 5264 - 58) и для автоматической и полуавтоматической сварки под флюсом ( ГОСТ 8713 - 58) конструктивные элементы подготовки кромок и подлежащих выполнению швов для практически применяемых видов соединений. [24]

Зная конструктивные размеры зоны сварки и способ сварки, по соответствующим стандартам назначают тип сварного шва. Конструктивные элементы сварных швов приведены в справочниках [34], Типы сварных соединений, указанные в стандартах, могут сохраняться и для других методов сварки, для которых стандарты еще не разработаны, например, лазерная или электронно-лучевая. Но в этом случае конструктивные элементы подготовки кромок, форма и размеры сварных швов и допуски на них корректируются с учетом технологических особенностей этих способов сварки. [25]

При ручной дуговой сварке плавящимся электродом размеры сварного шва в большинстве случаев определяются размерами разделки кромок соединений, подготовленных под сварку. Поэтому необходимости определения глубины провара при ручной дуговой сварке, как правило, не возникает. Исключение может составлять только сварка стыковых соединений без разделки кромок, диапазон толщин которых согласно ГОСТ 5264 - 69 ограничен. Этим ГОСТом регламентированы также конструктивные элементы подготовки кромок соединений различных видов исходя из условий получения необходимой величины проплавления и формы шва при использовании режимов сварки в широком диапазоне. [26]

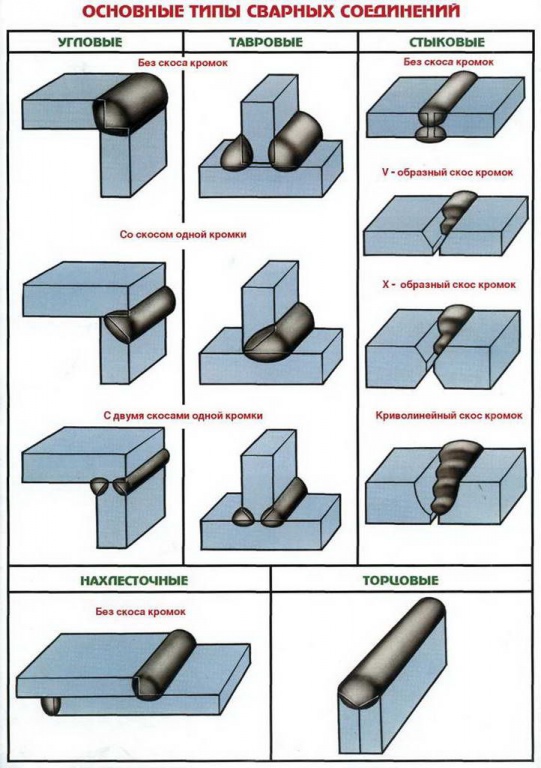

Сварное соединение является элементом сварной конструкции. К сварному соединению относят участки деталей или отдельные детали, соединенные сварным швом. Под сварным швом понимают затвердевший после расплавления металл, соединяющий кромки деталей. При выполнении сварного соединения эти кромки подвергаются определенной подготовке. Взаимное расположение свариваемых частей, форма и размеры кромок после подготовки определяют вид сварного соединения и тип шва. Основные типы сварных швов в зависимости от вида соединений, в которых эти швы применены, размеры и форма швов, а также конструктивные элементы подготовки кромок деталей под сварку регламентируются ГОСТ 5264 - 58 Швы сварных соединений. [27]

Страницы: 1 2

www.ngpedia.ru

Конструктивные элементы сварных соединений — МегаЛекции

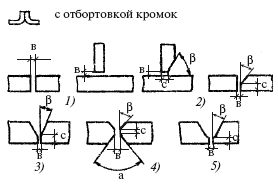

Форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: зазор, притупление кромок и угол скоса кромки (рис. 11).

Тип и угол разделки кромок; определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. Х-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При Х-образной и V-образной разделке кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

Рис. 11. Конструктивные элементы разделки

кромок под сварку: а – угол разделки кромок; в —зазор; с – притупление; р – угол скоса кромок; 1 – без разделки кромок; 2-е разделкой кромок одной детали; β – V-образная разделка; 4 – Х-образная разделка; 5 – U-образная разделка

Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и др. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых-сплавов. При сварке плавящимся электродом зазор обычно составляет 0—5 мм, увеличение зазора способствует более глубокому противлению металла.

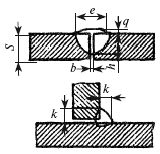

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии со существующими стандартами (рис. 12).

Рис. 12. Основные геометрические параметры сварных швов:

е – ширина; q– выпуклость; h– глубина провара; b– зазор; k– катет; S– толщина детали

Контрольные вопросы:

1. Какие конструктивные элементы характеризуют форму разделки кромок?

2. Какие формы разделки кромок вы знаете? Что обозначают V-, Х– и U-образные виды разделки кромок? Какую роль выполняет зазор при сборке под сварку? Что такое притупление кромок и для чего оно делается? Расскажите о конструктивных элементах сварного шва.

Глава 3

ОБЩИЕ СВЕДЕНИЯ О СТАЛЯХ И ИХ СВАРИВАЕМОСТИ

Углеродистые стали

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей.

Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные.

Стали углеродистые обыкновенного качества подразделяются на три группы:

группа А – по механическим свойствам;

группа Б – по химическому составу;

группа В – по механическим свойствам и химическому составу.

Изготавливают стали следующих марок:

группа А – Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6;

группа Б – БСт 0, БСт 1, БСт 2, БСт 3, БСт 4, БСт 5, БСт 6;

группа В – ВСт 0, ВСт 1, ВСт 2, ВСт 3, ВСт 4, ВСт 5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение: кп – кипящая, пс – полуспокойная, сп – спокойная. Кипящая сталь, содержащая кремния (Si) не более 0,07 %, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния (Si) не менее 0,12 %; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1—5 выплавляют с нормальным и повышенным содержанием марганца, примерно до 1 %. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали

ВСт1, ВСт2, ВСтЗ всех категорий и степени раскисления выпускают с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика.

Углеродистую качественную сталь выпускают в соответствии с существующими стандартами. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03—0,04 %). Стали с содержанием углерода до 0,20 % включительно могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали – только спокойные. Для последующих спокойных сталей после цифр буквы «сп» не ставят. Углеродистые качественные стали для изготовления конструкций применяют в горячекатаном состоянии и в меньшем объеме после нормализации и закалки с отпуском.

Углеродистые стали в соответствии с существующими стандартами подразделяются на три подкласса: низкоуглеродистые с содержанием углерода до 0,25 %; среднеуглеродистые с содержанием углерода (0,25—0,60 %) и высокоуглеродистые с содержанием углерода более 0,60 %.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие о свариваемости различных металлов.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости углеродистые стали условно подразделяются на четыре группы: I – хорошо сваривающиеся, с содержанием углерода до 0,25 %; II – удовлетворительно сваривающиеся, с содержанием углерода от 0,25 до 0,35 %, т. е. для получения качественных сварных соединений деталей из этих сталей необходимо строгое соблюдение режимов сварки, специальные присадочные материалы, определенные температурные условия, а в некоторых случаях – подогрев, термообработка; III – ограниченно сваривающиеся, с содержанием углерода от 0,35 до 0,45 %, для получения качественных сварных соединений которых дополнительно необходим подогрев, предварительная или последующая термообработка; IV – плохо сваривающиеся, с содержанием углерода свыше 0,45 %, т. е. сварные швы склонны к образованию трещин, свойства сварных соединений пониженные, стали этой группы обычно не применяют для изготовления сварных конструкций.

Все низкоуглеродистые стали хорошо свариваются существующими способами сварки плавлением. Обеспечение равнопрочности сварного соединения не вызывает затруднений. Швы имеют удовлетворительную стойкость против образования кристаллизационных трещин. Это обусловлено низким содержанием углерода. Однако в сталях, содержащих углерод по верхнему пределу, вероятность возникновения холодных трещин повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждают появление трещин путем предварительного подогрева до 120—200 °С.

Легированные стали

Сталь, содержащая один или несколько легирующих элементов, вводимых для придания изделию определенных физико-механических свойств, называется легированной. Содержание некоторых элементов, когда они не являются легирующими, не должно превышать: кремния (Si) – 0,5 %; марганца (Мп) – 0,8 %; хрома (Сг) 0,3 %; никеля (Ni) – 0,3 %; меди (Cu) – 0,3 %.

Легированные стали подразделяют на подклассы: низко-, средне-и высоколегированные. Низколегированная сталь – это сталь, легированная одним элементом при содержании его не более 2 % (по верхнему пределу) или несколькими элементами при суммарном их содержании 3,5 % (по верхнему пределу). Среднелегированная сталь – легированная одним элементом, при содержании его не более 8 % (по верхнему пределу) или несколькими элементами при суммарном их содержании, как правило, не более 12 % (по верхнему пределу). Высоколегированная – это сталь с суммарным содержанием легирующих элементов не менее 10 % (по верхнему пределу), при содержании одного из них не менее 8 % (по нижнему пределу), при содержании железа более 45 %.

Маркировка всех легированных конструкционных сталей однотипная (табл. 1). Первые две цифры обозначают содержание углерода в сотых долях процента, буквы являются условным обозначением легирующих элементов, цифра после буквы обозначает содержание легирующего элемента в процентах, причем содержание, равное 1 % и меньше, не ставится, буква «А» в конце марки показывает, что сталь высококачественная и имеет пониженное содержание серы и фосфора.

Основными элементами, влияющими на свойства стали, являются углерод, марганец и кремний.

Углерод при повышении его содержания в стали ведет к повышению прочности и твердости и уменьшению пластичности. Окисление углерода во время сварки вызывает появление большого количества газовых пор.

Таблица 1

megalektsii.ru

2.10 Подготовка кромок под сварку

Продольные и кольцевые стыки обечаек, а также стыки днищ будут свариваться автоматической дуговой сваркой под флюсом. По ГОСТ 8713-79 для сварки частей аппарата принимаем разделку типа С18 с V образным скосом кромок на медном ползуне. Параметры разделки кромок с указанием допусков приведены на рисунке 9. В таблице 8 указаны размеры конструктивных элементов.

Рисунок 9 – Конструктивные элементы подготовленных кромок свариваемых деталей и сварного шва

Таблица 8 - Размеры конструктивных элементов, мм

| Способ сварки | S=S1 | е | g | ||

| АФ | Номин. | Пред. откл. | Номин. | Пред. откл. | |

| 16 | 24 | +5 -5 | 4 | +1 -1 | |

Выбираем станок для снятия фаски с прямолинейных поверхностей и труб с автоматическим продвижением станка вдоль листа СМФ 920. Толщина обрабатываемого листа от 8 до 100 мм; диапазон угла фаски плавно регулируемый от 0° до 30°. Станок «СМФ 920» точно формирует угол кромки, обеспечивает низкую себестоимость погонного метра. Обладает режимом самоподачи по листу, что увеличивает производительность работ. Угол наклона фрезы быстро перенастраивается. Станок имеет регулируемые скорости фрезерования и подачи, переднюю и обратную подачу, аварийный тормоз.

Подготовка кромок под сварку кольцевых стыков обечаек и днищ производится на токарно-карусельном станке схема которого показана на рисунке 10.

1 – портал; 2 – заготовка; 3 – центрирующие зажимы; 4 – вращающаяся планшайба; 5 – суппорт станка, перемещающийся вдоль портала; 6 – обойма для зажатия резца;

Рисунок 10 – Схема токарно-карусельного станка

Таблица 9 – Технические характеристики машины для снятия фаски «СМФ 920»

| Характеристика | Значение |

| Потребляемое напряжение/частота, В/Гц | 230-400;50-60 (трехфазный) /50 |

| Суммарная потребляемая мощность, KВт | 4 |

| Скорость подачи,м/мин | - |

| Толщина листа (S),мм | 8–100 |

| Угол обработки кромки (a), диапазон | 0° –30° |

| Габаритные размеры,мм | 1100×1100×2000 |

| Длина кромки

| без ограничений |

| Масса нетто,кг | 450 |

Выбираем токарно-карусельный станок «БОРЕЦ C5280»

| Характеристика | Значение |

| Макс. диаметр обработки, мм | 8000 |

| Диаметр рабочего стола, мм | 6300/7100 |

| Макс. высота заготовки, мм | 4000/4500/5000 |

| Макс. вес заготовки, мм | 80/125 |

| Размер под оправку, мм | 70х70 |

| Макс. усилие реза инструментальной головки, кН | Правая 80/100 Левая 63/80 |

| Макс. крутящий момент рабочего стола, кН | 460 |

| Диапазон скоростей рабочего стола, об/мин | 0.2-20 |

| Диапазон подач, мм/мин | 1-500 |

| Скорость быстрых перемещений, мм/мин | 4000 |

| Макс. горизонтальные перемещения инструментальной головки, мм | -50-4400 |

| Макс. вертикальные перемещения инструментальной головки, мм | 2000/2500/2760 |

| Макс. поворот левой головки, град. | -15~+30 |

| Перемещение каретки, мм | 3000/3650/4250 |

| Скорость поднятия каретки, мм/мин | 230 |

Таблица 10 – Технические характеристики станка «БОРЕЦ C5280»

studfiles.net

Конструктивные элементы подготовленных кромок свариваемых деталей

| Тип соединения | Форма подго-товленных кро-мок | Характер сварного шва | Условное обоз-начение сварного соединения | Конструктивные элементы | s, мм | e, мм | g, мм | |

| подготовленных кромок свариваемых деталей | сварного шва | |||||||

| Стыковое | Со ско-сом одной кром-ки | Одно-сторонний | С8 | Рис. 23, а s = s1 | Рис. 24, а | Св. 3 до 5 ” 5 ” 8 ” 8 ” 11 ” 11 ” 14 ” 14 ” 17 ” 17 ” 20 ” 20 ” 24 | 8 12 16 20 24 28 32 | 0,5 |

| Стыковое | Со ско сом кро мок | Одно сторонний | С17 | Рис. 23, б s = s1 | Рис. 24, б | Св. 3 до 5 ” 5 ” 8 ” 8 ” 11 ” 11 ” 14 ” 14 ” 17 ” 17 ” 20 ” 20 ” 24 | 8 12 16 19 22 26 30 | 0,5 |

| Угловое | Со ско-сом кро-мок | Одно сторонний | У9 | Рис. 23, в s1 0,5s | Рис. 24, в | Св. 3 до 5 ” 5 ” 8 ” 8 ” 11 ” 11 ” 14 ” 14 ” 17 ” 17 ” 20 ” 20 ” 24 | 8 12 16 19 22 26 30 | 0,5 |

| Тавровое | Со ско-сом одной кром-ки | Одно сторонний | Т6 | Рис. 23, г s1 0,5s | Рис. 24, г | Св. 3 до 5 ” 5 ” 8 ” 8 ” 11 ” 11 ” 14 ” 14 ” 17 ” 17 ” 20 ” 20 ” 24 | 7 10 14 18 22 26 30 | |

Конструктивные элементы подготовленных кромок и сварного шва представлены на рис. 2 и 3.

а б

Рис. 2. Конструктивные элементы подготовленных кромок

свариваемых деталей: а –кромка с одной стороны при стыковой сварке;б - кромка с двух сторон при стыковой сварке;в - кромка с двух сторон при угловой сварке;г - кромка с одной стороны при тавровой сварке

а б

в г

Рис. 3. Конструктивные элементы сварного шва: а – сварочный стыковой шов с разделкой одной кромки ; б - сварочный стыковой шов с разделкой двух кромок; в – сварочный угловой шов с разделкой двух кромок ; г - сварочный тавровый шов с разделкой одной кромки

Сварочный трансформатор и регулятор (дроссель).

Сварочные трансформаторы применяют при сварке переменным током для понижения напряжения заводской сети с 220…380 до 60…65 В, необходимого для возбуждения сварочной дуги. Изменение величины сварочного тока осуществляется регулятором (дросселем). Трансформатор и регулятор могут быть сделаны в виде отдельных аппаратов или объединены в одном корпусе и иметь обмотки на общем сердечнике.

Основой трансформатора является замкнутый сердечник, набранный из большого количества одинаковых пластин, отштампованных из тонкой (0,5 мм) листовой трансформаторной стали. На сердечнике помещены две обмотки, имеющие различное число витков.

Если на первой обмотке с большим количеством витков пропускать переменный ток, то он будет намагничивать сердечник, создавая в нем переменный магнитный поток. Этот магнитный поток воздействует на витки второй обмотки, вследствие чего в ней появляется переменный индуктированный ток, но другого напряжения, величина которого зависит от числа витков во второй обмотке. Чем больше витков имеет вторая обмотка, тем выше напряжение индуктируемого в ней тока, и наоборот. Первая обмотка, в которую поступает ток из сети, называется первичной, а вторая обмотка, от которой ток отводится в сварочную цепь, вторичной, включаемой последовательно в сварочную цепь.

Сердечник имеет подвижную часть, перемещающуюся вправо или влево с помощью винта, вращаемого рукояткой. При этом воздушный промежуток между неподвижной и подвижной частями сердечника может увеличиваться или уменьшаться. Индуктированное сопротивление будет тем выше, чем меньше промежуток. Уменьшая величину воздушного промежутка, увеличивают сварочный ток.

studfiles.net

Подготовка кромок под сварку

Технологии  Подготовка кромок под сварку

Подготовка кромок под сварку

Количество просмотров публикации Подготовка кромок под сварку - 96

| Наименование параметра | Значение |

| Тема статьи: | Подготовка кромок под сварку |

| Рубрика (тематическая категория) | Технологии |

Кромки под сварку подготавливают для получения заданной геометрической формы и удаления дефектного слоя с измененной структурой и свойствами, появившихся на предшествующих операциях. Форма кромок обеспечивает правильное формование сварного шва и должна быть различной: под углом с прямолинейным скосом кромок, с притуплением кромок и без него; под углом с криволинейным скосом кромок, с припусками и без них; фасонного профиля для сварки листовой двухслойной стали.

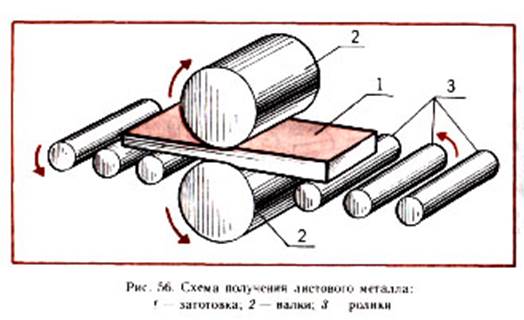

Форма, размеры и отклонения кромок под сварку должны соответствовать действующим стандартам, нормалям, требованиям чертежа и техническим условиям. Способы подготовки кромок под сварку должны исключать механические повреждения кромок и возникновение зон термического влияния. Основные требования к подготовке кромок изложены в типовых технологических процессах на сварку. В аппаратуростроении конструктивные элементы подготовки кромок листового металла для различных типов соединений исходя из металла, его толщины и способа сварки регламентируются ГОСТ 14771-76, ГОСТ 8713-70, 16098-70 и др., отраслевой нормалью ОН-26-01-71-94. Эти же сведения имеются в справочной литературе.

Подготовка кромок абразивным кругом предусматривает зачистку с двух сторон поверхности листа в местах разделки кромок и будущей сварки на ширине 40 мм от торцов. Кромки зачищают до полного удаления окалины и ржавчины, трещин и пр. Размещено на реф.рфПроверяют, чтобы не было закатов, расслоений в зоне будущей сварки, а затем производят разметку и кернение размеров разделки кромок. Операцию выполняют с использованием электрической или пневматической шлифовальной машины (см. фото) с применением шлифовальных кругов. Окружная скорость для кругов на керамической связке составляет 30 м/с, на бакелитовой – 40 м/с и на вулканитовой – до 45 м/с.

Обработка прямоугольных кромок под сварку производится на продольнострогальных и кромкострогательных станках резцами прямого и фасонного профилей.

Обработка кромок под сварку на деталях небольших размеров производится на универсальных горизонтальных и вертикальных фрезерных станках. Обработка прямолинейных кромок, имеющих прямой или фасонный профиль, под сварку производится на кромкофрезерных станках.

Обработка кромок на обечайках, днищах, конусах и других крупных и жестких деталях производится на токарно-карусельных станках резцами или одновременно с двух торцов газопламенной резкой.

Подготовка кромок под сварку - понятие и виды. Классификация и особенности категории "Подготовка кромок под сварку" 2014, 2015.

referatwork.ru

Конструктивные элементы - подготовка - кромка

Конструктивные элементы - подготовка - кромка

Cтраница 1

Конструктивные элементы подготовки кромок и размеры швов должны соответствовать требованиям ГОСТ 8713 - 70 и ГОСТ 5264 - 69 или требованиям технических условий или инструкций по сварке. [1]

Конструктивные элементы подготовки кромок листового металла под сварку приведены в табл. 10.23. Присадочная проволока применяется того же химического состава, что и основной металл, или же более чистая. [2]

Конструктивные элементы подготовки кромок листового никеля под стыковую ручную электродуговую сварку приведены в табл. 10.29. Для сварки применяются электроды марки П-2 Н на проволоке НП2, разработанные ВНИИПТхиммашем. [4]

Конструктивные элементы подготовки кромок свариваемых деталей, не предусмотренные ГОСТ 5264 - 58, могут применяться только при обязательном вычерчивании их на чертеже или при наличии специальных оговорок в технических условиях на изделие с установлением допусков. [5]

В этом случае конструктивные элементы подготовки кромок и размеры выполненного шва назначают по меньшей толщине свариваемых деталей. [6]

В табл. 74 приведены конструктивные элементы подготовки кромок для типовых сварных соединений при газовой сварке. [7]

В табл. 51 приведены конструктивные элементы подготовки кромок для типовых сварных соединений при газовой сварке. [8]

В табл. 10.18 приводятся конструктивные элементы подготовки кромок стыковых соединений труб, выполняемых ручной эяектродуговой, автоматической и полуавтоматической сваркой под слоем флюса, в табл 10.19 - автоматической и полуавтоматической сваркой в среде инертных газов. [10]

В табл. 10.6 - 10.9 приведены конструктивные элементы подготовки кромок листовой стали и размеры швов, выполняемых автоматической сваркой под слоем флюса. [11]

В табл. 66 - 69 приведены ( по ГОСТ 5264 - 58) конструктивные элементы подготовки кромок для швов при ручной электродуговой сварке углеродистых и низколегированных сталей. [12]

В табл. 43 - 46 приведены ( по ГОСТу 5264 - 58) конструктивные элементы подготовки кромок для швов при ручной электродуговой сварке углеродистых и низколегированных сталей. [13]

Стандарты устанавливают основные типы сварных швов в зависимости от вида соединения, размеры и форму шва, а также конструктивные элементы подготовки кромок свариваемых деталей и их допуски. В табл. 2 - 4 приводятся данные по некоторым основным типам и конструктивным элементам сварных соединений и швов ручной сварки, а в табл. 5 - 8 - автоматической и полуавтоматической сварки под флюсом. [14]

Электроды и основные условия сварки кольцевых стыков труб из двухслойной стали СтЗ 08Х13, 10 08X13, 20 08X13 при ремонте приведены в табл. 46, где представлены также конструктивные элементы подготовки кромок и порядок заполнения разделки шва. Технологию сварки двухслойных труб из других марок выбирают в каждом конкретном случае отдельно. [15]

Страницы: 1 2

www.ngpedia.ru