Винтовой компрессор. Компрессор шнековый

Винтовой компрессор — Википедия

Материал из Википедии — свободной энциклопедии

Роторы компрессора Основные детали винтового (слева) и поршневого (по центру и справа) компрессоровКонструкция винтового компрессора запатентована в 1934 году. Надёжность в работе, малая металлоёмкость и габаритные размеры предопределили их широкое распространение. Кроме того, использование винтовых компрессоров позволяет экономить электроэнергию до 30 %. Винтовые компрессоры успешно конкурируют с другими типами объёмных компрессорных машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках.

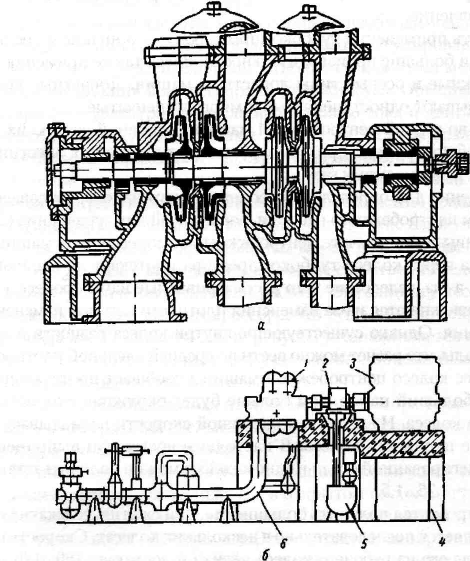

Типовая конструкция компрессора сухого сжатия, работает без подачи масла в рабочую полость. Компрессор имеет два винтовых ротора. Ведущий ротор с выпуклой нарезкой соединён непосредственно или через зубчатую передачу с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в разъёмном корпусе, имеющем один или несколько разъёмов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания.

Высокие частоты вращения винтовых компрессоров определяют применение в них опорных и упорных подшипников скольжения.

Между подшипниковыми камерами и винтовой частью роторов, в которых сжимается газ, расположены узлы уплотнений, состоящие из набора графитовых и баббитовых колец. В камеры между группами колец подаётся запирающий газ, препятствующий попаданию масла из подшипниковых узлов в сжимаемый газ, а также газа в подшипниковые камеры.

Касание винтов роторов при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными синхронизирующими шестернями. Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов объём камер увеличивается, когда выступы роторов удаляются от впадин и происходит процесс всасывания. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и нагнетательного патрубков.

При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряжённых элементов в направлении к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок. Из-за того, что частота вращения роторов значительна и одновременно существует несколько камер, компрессор создаёт равномерный поток газа.

Отсутствие клапанов и неуравновешенных механических сил обеспечивают винтовым компрессорам высокие рабочие частоты вращения, то есть позволяют получать большую производительность при сравнительно небольших внешних габаритах.

В маслозаполненных компрессорах ведущий ротор взаимодействует с ведомым непосредственно, без шестерен. Масло, поступающее в полости компрессора обеспечивает интенсивную смазку и абсорбирует значительную часть тепла сжатия компрессора.

В сухих винтовых компрессорах основной и вспомогательный роторы работают без присутствия масла. Для предотвращения контакта роторов и их износа синхронное вращение роторов обеспечивается с использованием синхронизирующих шестерен.[1]

Маслозаполненные компрессоры допускают меньшие скорости вращения, чем компрессоры «сухого сжатия». Масло в рабочую полость винтового компрессора подается с целью уменьшения перетечек через внутренние зазоры, смазки винтового зацепления роторов и охлаждения сжимаемого газа.

Есть несколько типов винтовых компрессоров: с прямым приводом и ременным.

Также в наше время широкое распространение получили двухступенчатые винтовые компрессоры. Их особенностью является эксплуатация винтовых пар не с двумя роторами, а с четырьмя, что обеспечивает увеличение производительности на одной и той же электрической мощности до 15 %.

Примечания

- ↑ Блох Х. Компрессоры. Современное применение.. — М.: Техносфера, 2011. — С. 26-28. — 360 с. — ISBN 978-5-94836-281-6.

Литература

Винтовой компрессор - это... Что такое Винтовой компрессор?

Конструкция винтового компрессора запатентована в 1934 году. Надёжность в работе, малая металлоёмкость и габаритные размеры предопределили их широкое распространение. Кроме того, использование винтовых компрессоров позволяет экономить электроэнергию до 30 %. Винтовые компрессоры успешно конкурируют с другими типами объёмных компрессорных машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках.

Типовая конструкция компрессора сухого сжатия, работает без подачи масла в рабочую полость. Компрессор имеет два винтовых ротора. Ведущий ротор с выпуклой нарезкой соединён непосредственно или через зубчатую передачу с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в разъёмном корпусе, имеющем один или несколько разъёмов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания.

Высокие частоты вращения винтовых компрессоров определяют применение в них опорных и упорных подшипников скольжения.

Между подшипниковыми камерами и винтовой частью роторов, в которых сжимается газ, расположены узлы уплотнений, состоящие из набора графитовых и баббитовых колец. В камеры между группами колец подаётся запирающий газ, препятствующий попаданию масла из подшипниковых узлов в сжимаемый газ, а также газа в подшипниковые камеры.

Касание винтов роторов при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными синхронизирующими шестернями. Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов объём камер увеличивается, когда выступы роторов удаляются от впадин и происходит процесс всасывания. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и нагнетательного патрубков.

При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряжённых элементов в направлении к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок. Из-за того, что частота вращения роторов значительна и одновременно существует несколько камер, компрессор создаёт равномерный поток газа.

Отсутствие клапанов и неуравновешенных механических сил обеспечивают винтовым компрессорам высокие рабочие частоты вращения, то есть позволяют получать большую производительность при сравнительно небольших внешних габаритах.

Маслозаполненные компрессоры допускают меньшие скорости вращения, чем компрессоры «сухого сжатия». Масло в рабочую полость винтового компрессора подается с целью уменьшения перетечек через внутренние зазоры, смазки винтового зацепления роторов и охлаждения сжимаемого газа.

Есть несколько типов винтовых компрессоров: с прямым приводом и ременным.

Литература

- Абдурашитов С. А. «Насосы и компрессоры» М.: Недра, 1974

- Михайлов А. К., Ворошилов В. П., «Компрессорные машины» М.: Энергоатомиздат, 1989. 288 с.: ил. ISBN 5-283-00090-7

- Сакун И. А. «Винтовые компрессоры» М-Л.: Машгиз, 1960

biograf.academic.ru

шнековый компрессор - патент РФ 2173406 -

ФОРМУЛА ИЗОБРЕТЕНИЯ

Шнековый компрессор, содержащий корпус, конический многозаходный шнек, установленный в нем с возможностью вращения, отличающийся тем, что на входном конце шнека установлена крыльчатка для формирования газового потока на переднюю кромку винтов шнека, а между шнеком и корпусом установлена вставка с четырьмя выступами на наружной поверхности из эластичного материала типа фторопласт, обеспечивающая минимальный зазор между корпусом и шнеком, при этом корпус компрессора помещен в ресивер посредством резьбового соединения. Шнековый нагнетатель

Использование: перекачивание жидких и вязкопластмчных сред. Тяга выполнена в виде ленты (Л) 7, очистители - в виде сквозных поперечных пазов, соответствующих форме сечения витков шнека 4. Выполнение тяги в виде Л 7 позволяет снизить утечки перекачиваемой среды, повысить производительность и надежность. Корпус 1 снабжен обводным каналом 3, в котором размещена свободная ветвь Л 7.4 з.п. ф-лы, 5 ил л

СО103 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 Е 04 D 3/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 4777933/29 (22} 30,10.89 (46) 07.08.92. Бюл. N. 29 (71) Экспериментально-конструкторское бюро Брестского машиностроительного производственного обьединения (72) В.Н, Лазарук (56) Авторское свидетельство СССР

¹ 1352219, кл. 6 01 F 11/00, 1986.

Заявка ФРГ

»Ы) „„1753050 Al (57) Использование: перекачивание жидких и вязкопластичных сред. Тяга выполнена в виде ленты {Л) 7, очистители — в виде сквозных поперечных пазов, соответствующих форме сечения витков шнека 4. Выполнение тяги s виде Л 7 позволяет снизить утечки перекачиваемой среды, повысить производительность и надежность. Корпус 1 снабжен обводным каналом 3, в котором размещена свободная ветвь Л 7. 4 з,п. Ф-лы, 5 ил, 1753050 мой среды через эти окна снижает производительность устройства.

Цель изобретения — повышение надежности и производительности нагнетателя, Указанная цель достигается тел1, что в шнековом нагнетателе, содержащем корпус, шнек с приводом и средство принудительной очистки шнека, включающее натянуту«о вдоль оси шнека бесконечну«о тягу, одна из ветвей которой размещена в корпусе, очистители, расположенные с шагом, равным шагу витков шнека, тяга выполнена

l3 виде ленты, а очистители — в виде сквозных поперечных пазов в последней, причем форма пазов соответствует форме сечения витков шнека в плоскости, параллельной его оси, а корпус снабжен обводным каналом, в котором размещена свободная ветвь ленты.

Нагнетатель может быть снабжен роликами, установленными в противополо>кных концах корпуса, причем лента натянута ме>кду ними.

Один из роликов мо>кет быть снабжен пои!3одом, си«!хронизированным с приво дом шнека.

Б другом варианте один из роликов мо>кет быть ки««ематически связан со шнеком, Ролики могут быть снабжены выступами, выполненными с шагом, равным шагу пазов, причем форма выступов соответствует форме пазов, На фиг. 1 показан предлагаемый наг««етатель, продоль««ый разрез; на фиг. 2 — разрез А-А I-I:I фиг, 1; на фиг, 3 — вид В на фиг, 2; на фиг, 4 -- лента, фрагмент; на фиг, 5— вариант кинематической схемы.

Предлагаемый шнековый нагнетатель содержит корпус 1, в котором выполнены продольный цилиндрический 2 и параллельный ему обводной 3 каналы. В продольном канале 2 размещен шнек 4, содержащий сердечник 5 и винтообразные витки 6. В щена бесконечная лента «, в которой выполнены поперечные сквозные пазы 8, Шаг располо>кения пазов 8 равен шагу витков 6 шнека 4, а их форма соответствует форме

Изобретение относится к гидромашиностроению, в частности к устройствам для нагнетания различных жидких, вязкопластичных и.сыпучих сред, и может быть использовано для транспортирования, 5 формования и дозирования вязких смазок, жиров, колбасных фаршей, кондитерских смесей, бетонных растворов и т.п., а также сыпучих материалов.

Известен шнековый «3агнетатель, со- 10 держащий корпус, шнек с приводом и средство для предотвращения налипа««ия нагнетаемой среды на шнек, выполненное в виде штырей-ворошителей, установленн«ях внутри корпуса, 15

Недостатками данного нагнетателя являются низкая надежность и производительность, обусловленные низкой эффективностью очистки штырями-ворошителями ш «ека от налипшей lla него среды. 20

Известен также LII«cKo«3«=I! нагнетатель, содержащий корпус, шнек с приводом и средство принудительной очистки шнска, включающее шарики, размещеннь!е ме>кду витк.- и шнека с возмож««остью перемеще- 25 ния в направлении нагнетания, Недостатком данного нагнетателя является еlo низкая производительность, которая обусловлена небольшил«обьеMом канавок между витками шнека, так как они 30 выполнеík.! в виде сегментов и при атом значительная часть их объема занята шарика л и.

Наиболее близким по технической сущности к предлагаемому является шнековый 35 нагнетатель, содержащий корпус, шнек с приводом и средство принудительной очистки I«jKOKB, вкл«очающее натянутую вдоль оси шнека беско««ечную тягу, одна из ветвей которой размещена в корпусе, и очистите- 40 ли, расположенные с шагом, равным шагу витков шнека, Гибкая тяга выполнена в виде многозвенной тяговой цепи, а очистители— в виде закрепленных на ней пластин.

Недостатками известного нагнетателя 45 являются низкая надежность и низкая пpoизводительность нагнета««ия. Низкая надежность нагнетателя обусловлена сечения витков шнека в плоскости, паралналичием в гибкой тяге-цепи множества бы- лельной его оси. Лента 7 размещена в простроизнашивающих,"я узлов-шарниро«3. Б 50 дольном канале 2 по касательной к результате износа шар««иров цепь вытяги- сердечнику 5 шнека 4 и делит канал 2 вдоль вается, шаг установки очистителей-пластин его оси нэ две части. Витки 6 шнека 4 при начинает превышать шаг витков шнека, что этом размещены в пазах 8 ленты 7, приводит к заклиниванию пластин между На корпусе 1 нагнетателя установлена витками и ускоренному износу последних. 55 загрузочная горловина 9, которая сообщаетНизкая производительность обусловлена ся с обеими частями продольного канала 2, тем, что другая ветвь гибкой тяги располо- на когорые последний делится размещен>кена вне корпуса, при этом для прохода и ной в нем лентой 7, На противополо>кном выхода тяги и пластин внутрь корпуса в по- конце корпуса 1 установлена разгрузочная следнем выполнены окна. Утечка нагнетае1753050 горловина(не показана), конструкция кото-. рой аналогична конструкции горловины 9, На противоположных концах корпуса 1 установлены ролики 10 и 11, оси кОторых параллельны между собой. Ролик 10 выполнен приводным, т.е. приводится во вращение отдельным двигателем. Частота вращения двигателя — привода ролика и двигателя — привода шнека подобраны таким образом, чтобы одному обороту шнека соответствовало перемещение ленты на ве--личину одного шага витков шнека 4, Ролик 10 может быть кинематически связан с приводом шнека 4 посредством зубчатой конической передачи 12 и цепной передачи 13. Параметры элементов кинематической схемы подобраны таким образом, что вращение шнека и перемещение ленты синхронизированы, как указано выше.

На роликах 10 и 11 могут быть выполнены выступы. Шаг выступов равен шагу пазов

8 на ленте 7, а их форма соответствует форме пазов 8.

Шнековый нагнетатель работает следующим образом, Нагнетаемая среда подается в загрузочную горловину 9. Оттуда она поступает к шнеку 4 и заполняет пространство между витками 6 шнека 4 с обеих сторон той ветви ленты 7, которая размещена в канале 2, При вращении шнека 4 нагнетаемая среда захватывается витками 6 шнека 4 и перемещается к противоположному концу канала 2.

При этом лента 7 перемещается вдоль продольного 2 и обводного 3 каналов таким образом, что та ветвь ленты, которая находится в канале 2, перемещается в направлении нагнетания среды. Скорость линейного перемещения ленты 7 такова, что за один оборот шнека 4 она перемещается на рас стояние, равное одному шагу витков 6 шнека 4. Перемещение ленты 7 осуществляется или за счет вращения ролика 10, или за счет взаимодействия витков 6 с пазами 8, Лента

7 препятствует проворачивания нагнетаемой среды вместе со шнеком 4. При прохождении витков 6 через пазы 8 поверхность витков полностью очищается от налипшей на нее среды.

Наличие роликов 10 и 11 снижает износ ленты 7 от трения о стенки обводного канала 3, особенно на криволинейных участках, которыми канал 3 сообщается с каналом 2.

Привод ленты 7 роликами 10 снижает износ передних кромок пазов 8, В варианте, когда перемещение ленты 7 осуществляется за счет взаимодействия последней с витками 6 шнека, возмо>кно упрощение .конструкции нагнетателя за счет исключения дополнительного приводного механизма, обеспечивающего синхронизацию вращений роликов и шнека.

Наличие на поверхности роликов 10 и 11 выступов исключает проскальзывание ленты 7 относительно роликов, что способствует лучшей синхронизации вращения шнека

4 и перемещения ленты 7. С другой стороны, при вхождении выступов (особенно на ролике 11) в пазы 8 из последних удаляются попавшие в них частицы нагнетаемой среды, что снижает ее рециркуляцию по обводному каналу 3.

Предлагаемое техническое решение можно использовать в шнековых нагнетателях с произвольной формой канавки между витками шнека. Оно позволяет повысить надежность нагнетателя за счет упрощения конструкции средства для принудительной очистки шнека, а также повысить производительность устройства за счет устранения возможности утечки нагнетаемой среды из корпуса.

25

1. Шнековый нагнетатель, содержащий корпус, шнек с приводом и средство принудительной очистки шнека, включающее натянутую вдоль оси шнека бесконечную тягу, одна из ветвей которой размещена в корпусе, и очистители, расположенные с шагом, равным шагу витков шнека, о т л и ч а ю щ е ес я тем, что, с целью повышения надежности и производительности нагнетателя, тяга выполнена в виде ленты, очистители — в виде сквозных поперечных пазов в последHåÀ, охватывающих витки шнека, причем форма пазов соответствует форме сечения витков шнека в плоскости, параллельной его-.оси, а корпус снабжен обводным каналом, в котором размещена свободная ветвь ленты, 2. Нагнетатель по п. 1, о т л и ч а ю щ и йс я тем, что он снабжен роликами, причем лента натянута между ними, 3. Нагнетатель по и. 2, о т л и ч а ю щ и йс я тем, что один из роликов снабжен приводом, синхронизированным с приводом шнека.

4. Нагнетатель по и, 2, отл и ч а ю щ и йя тем, что один из роликов кинематически вязан со шнеком, 5. Нагнетатель по пп. 2-4, о т л и ч а юшийся тем, что ролики снабжены выстуами, выполненными с шагом, равным шагу азов, а форма выступов соответствует фаре пазов.

50 с с

55 и м

Формула изобретения

1753050

Составитель В,Лазарук

Редактор Н.Тупица Техред M.Ìîðãåíòàë Корректор Н,Ревская

Заказ 2748 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

www.findpatent.ru

Винтовой компрессор — Википедия РУ

Конструкция винтового компрессора запатентована в 1934 году. Надёжность в работе, малая металлоёмкость и габаритные размеры предопределили их широкое распространение. Кроме того, использование винтовых компрессоров позволяет экономить электроэнергию до 30 %. Винтовые компрессоры успешно конкурируют с другими типами объёмных компрессорных машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках.

Типовая конструкция компрессора сухого сжатия, работает без подачи масла в рабочую полость. Компрессор имеет два винтовых ротора. Ведущий ротор с выпуклой нарезкой соединён непосредственно или через зубчатую передачу с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в разъёмном корпусе, имеющем один или несколько разъёмов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания.

Высокие частоты вращения винтовых компрессоров определяют применение в них опорных и упорных подшипников скольжения.

Между подшипниковыми камерами и винтовой частью роторов, в которых сжимается газ, расположены узлы уплотнений, состоящие из набора графитовых и баббитовых колец. В камеры между группами колец подаётся запирающий газ, препятствующий попаданию масла из подшипниковых узлов в сжимаемый газ, а также газа в подшипниковые камеры.

Касание винтов роторов при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными синхронизирующими шестернями. Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов объём камер увеличивается, когда выступы роторов удаляются от впадин и происходит процесс всасывания. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и нагнетательного патрубков.

При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряжённых элементов в направлении к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок. Из-за того, что частота вращения роторов значительна и одновременно существует несколько камер, компрессор создаёт равномерный поток газа.

Отсутствие клапанов и неуравновешенных механических сил обеспечивают винтовым компрессорам высокие рабочие частоты вращения, то есть позволяют получать большую производительность при сравнительно небольших внешних габаритах.

В маслозаполненных компрессорах ведущий ротор взаимодействует с ведомым непосредственно, без шестерен. Масло, поступающее в полости компрессора обеспечивает интенсивную смазку и абсорбирует значительную часть тепла сжатия компрессора.

В сухих винтовых компрессорах основной и вспомогательный роторы работают без присутствия масла. Для предотвращения контакта роторов и их износа синхронное вращение роторов обеспечивается с использованием синхронизирующих шестерен.[1]

Маслозаполненные компрессоры допускают меньшие скорости вращения, чем компрессоры «сухого сжатия». Масло в рабочую полость винтового компрессора подается с целью уменьшения перетечек через внутренние зазоры, смазки винтового зацепления роторов и охлаждения сжимаемого газа.

Есть несколько типов винтовых компрессоров: с прямым приводом и ременным.

Также в наше время широкое распространение получили двухступенчатые винтовые компрессоры. Их особенностью является эксплуатация винтовых пар не с двумя роторами, а с четырьмя, что обеспечивает увеличение производительности на одной и той же электрической мощности до 15 %.

http-wikipediya.ru

Винтовой компрессор — WiKi

Конструкция винтового компрессора запатентована в 1934 году. Надёжность в работе, малая металлоёмкость и габаритные размеры предопределили их широкое распространение. Кроме того, использование винтовых компрессоров позволяет экономить электроэнергию до 30 %. Винтовые компрессоры успешно конкурируют с другими типами объёмных компрессорных машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках.

Типовая конструкция компрессора сухого сжатия, работает без подачи масла в рабочую полость. Компрессор имеет два винтовых ротора. Ведущий ротор с выпуклой нарезкой соединён непосредственно или через зубчатую передачу с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в разъёмном корпусе, имеющем один или несколько разъёмов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания.

Высокие частоты вращения винтовых компрессоров определяют применение в них опорных и упорных подшипников скольжения.

Между подшипниковыми камерами и винтовой частью роторов, в которых сжимается газ, расположены узлы уплотнений, состоящие из набора графитовых и баббитовых колец. В камеры между группами колец подаётся запирающий газ, препятствующий попаданию масла из подшипниковых узлов в сжимаемый газ, а также газа в подшипниковые камеры.

Касание винтов роторов при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными синхронизирующими шестернями. Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов объём камер увеличивается, когда выступы роторов удаляются от впадин и происходит процесс всасывания. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и нагнетательного патрубков.

При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряжённых элементов в направлении к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок. Из-за того, что частота вращения роторов значительна и одновременно существует несколько камер, компрессор создаёт равномерный поток газа.

Отсутствие клапанов и неуравновешенных механических сил обеспечивают винтовым компрессорам высокие рабочие частоты вращения, то есть позволяют получать большую производительность при сравнительно небольших внешних габаритах.

В маслозаполненных компрессорах ведущий ротор взаимодействует с ведомым непосредственно, без шестерен. Масло, поступающее в полости компрессора обеспечивает интенсивную смазку и абсорбирует значительную часть тепла сжатия компрессора.

В сухих винтовых компрессорах основной и вспомогательный роторы работают без присутствия масла. Для предотвращения контакта роторов и их износа синхронное вращение роторов обеспечивается с использованием синхронизирующих шестерен.[1]

Маслозаполненные компрессоры допускают меньшие скорости вращения, чем компрессоры «сухого сжатия». Масло в рабочую полость винтового компрессора подается с целью уменьшения перетечек через внутренние зазоры, смазки винтового зацепления роторов и охлаждения сжимаемого газа.

Есть несколько типов винтовых компрессоров: с прямым приводом и ременным.

Также в наше время широкое распространение получили двухступенчатые винтовые компрессоры. Их особенностью является эксплуатация винтовых пар не с двумя роторами, а с четырьмя, что обеспечивает увеличение производительности на одной и той же электрической мощности до 15 %.

ru-wiki.org