Напряжения, деформации и образование дефектов в сварных швах. Какие сварочные деформации называют остаточными

Когда появляются временные сварочные деформации

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 4

ВОПРОС 1. Назовите основные наружные дефекты шва при РДС.

1. Нарушение размеров и формы шва, подрезы, прожоги, наплывы, свищи, не заваренный кратер.

2. Нарушение размеров и формы шва, трещины, поры, шлаковые включения.

3.Прожоги, наплывы, свищи, оксидные вольфрамовые включения, несплавления.

ВОПРОС 2. В каких пределах изменяется стандартный угол скоса кромки при V-образной разделки элементов стальных конструкций по ГОСТ 5264-80

1. 23-27 градусов.

2. 25-30 градусов.

3. 60-90 градусов.

ВОПРОС 3. Какой буквой русского алфавита обозначают алюминий и медь в маркировке стали?

1. Алюминий — А, медь — М.

2. Алюминий — В, медь — К.

3. Алюминий — Ю, медь — Д.

ВОПРОС 4. Укажите способ устранения влияния магнитного дутья

1. Увеличением параметров режима сварки, механической зачисткой свариваемых кромок.

2. Изменением места токоподвода, угла наклона электрода, заменой постоянного тока переменным.

3. Изменением угла раздела кромок, уменьшение зазора в стыке.

ВОПРОС 5. Что такое режим холостого хода сварочного трансформатора?

1. Первичная обмотка трансформатора подключена к питающей сети, а вторичная замкнута потребителем.

2. Первичная обмотка трансформатора подключена к питающей сети, а вторичная обмотка отключена от потребителя.

3. Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка замкнута потребителем.

ВОПРОС 6. Что из перечисленного ниже влияет на выбор диаметра электрода и величины сварочного тока?

1. Марка и толщина свариваемого металла.

2. Температура окружающей среды.

3. Все перечисленное в п.п.1,2.

ВОПРОС 7. Укажите правильное подразделение электродов по типу покрытия по ГОСТ 9466?

1. Кремнесодержащие, марганцесодержащие и нейтральные покрытия.

2. Окислительные, восстановительные и пассивирующие покрытия.

3. Кислые, основные, целлюлозные и рутиловые покрытия

ВОПРОС 8. Для сварки какого класса сталей применяют электроды типов Э70, Э85, Э100, Э125, Э150?

1. Для сварки теплоустойчивых сталей.

2. Для сварки конструкционных сталей повышенной и высокой прочности.

3. Для сварки углеродистых и низколегированных конструкционных сталей.

ВОПРОС 9. Что из перечисленного ниже является причиной появления шлаковых включений?

1. Плохая защита места сварки от ветра на монтаже.

2. Следы влаги и масла на свариваемых кромках.

3. Низкое качество электродного покрытия при ручной дуговой сварке.

ВОПРОС 10. Когда наблюдается мелкокапельный перенос металла при сварке в защитных газах?

1. На малых значениях плотности сварочного тока.

2. На больших значениях плотности сварочного тока.

3. На средних значениях плотности сварочного тока.

ВОПРОС 11. Какой из перечисленных факторов в большей степени влияет на ширину шва при РДС?

1. Величина сварочного тока.

2. Поперечные колебания электрода.

3. Напряжение на дуге.

ВОПРОС 12. Укажите требования к режиму подогрева при сварке разнородных сталей перлитного класса

1. Устанавливается режим, соответствующий более легированной из свариваемых сталей.

2. Устанавливается режим, соответствующий менее легированной из свариваемых сталей.

3. Устанавливается усредненный режим подогрева.

ВОПРОС 13. Укажите, как влияет увеличение диаметра электрода (при неизменном токе) при ручной дуговой сварке на пространственную устойчивость дуги

1. Возрастает, так как уменьшается блуждание активного пятна.

2. Снижается, так как усиливается блуждание активного пятна по сечению конца электрода.

3. Никакого влияния не оказывает.

ВОПРОС 14. Какую вольтамперную характеристику должен имеет источник питания для РДС?

1. Возрастающую.

2. Падающую.

3. Любую.

ВОПРОС 15. Укажите требования, предъявляемые к качеству подготовки поверхности кромок, пред сваркой

1. Разрешается применять металл в состоянии поставки.

2. Поверхности стыка кромок детали и прилегающая к ним зона должны быть чистой, без окалины, ржавчины, масла, смазки и грязи.

3. Поверхности стыка кромок детали и прилегающая к ним зона должны быть без следов влаги.

ВОПРОС 16. Укажите как выбирают плотность защитного стекла в сварочной маске при дуговой сварки

1. В зависимости от способа сварки.

2. В зависимости от величины сварочного тока.

3. В зависимости от остроты зрения сварщика.

ВОПРОС 17. Когда появляются временные сварочные деформации?

1. Образуются во время сварки.

2. Возникают после сварки.

3. Появляются после охлаждения свариваемого металла.

ВОПРОС 18. Какие дефекты допускается устранять сварщику (не привлекая руководителя работ)?

1. Любые дефекты, включая дефекты типа непроваров и трещин.

2. Трещины и межваликовые несплавления.

3. Поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы.

ВОПРОС 19. Какая минимальная величина тока может оказаться смертельной для человека при попадании под электрическое напряжение?

1. Сила тока равная 1 мА.

2. Сила тока равная 10 мА.

3. Сила тока равная 50 мА.

ВОПРОС 20. Какой линией изображают невидимый сварной шов на чертеже?

1. Сплошной основной.

2. Штриховой.

3. Штрих – пунктирной.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Поделиться страницей в соц.сетях

web-mechanic.ru

Напряжения и деформации в сварочных соединениях

В процессе сварки участки соединяемых деталей, которые оказываются в зоне сварного шва и вокруг него, подвергаются интенсивному температурному воздействию: вначале быстро нагреваются до температур плавления, а затем почти с такой же интенсивностью остывают. Деформации и напряжения при сварке — неизбежное следствие таких процессов.

Влияние структур металла

При сверхбыстром нагреве в любом металле происходят структурные изменения. Они вызваны тем, что составляющие микроструктуры любого металла имеют различные размеры зерна.

Применительно к нелегированным средне- и низкоуглеродистым сталям (стали с повышенным содержанием углерода, как известно, свариваются плохо), при различных температурах в них могут образовываться, в основном, следующие структуры:

- Аустенит — твердый раствор углерода в α-железе. Образуется при температурах нагрева выше 7230С, и существует, в зависимости от процентного содержания углерода в стали, до температур 1100-13500С. Подвижность зерен микроструктуры в таких условиях — высокая, поэтому аустенитные стали довольно пластичны и при медленном охлаждении не обладают значительным уровнем остаточных напряжений. Частично (до 18-20%) аустенит сохраняется и в структуре стали после окончательного охлаждения. Размеры аустенитного зерна составляют 0,27-0,8 мкм.

- Карбид железа/цементит. Структура имеет ромбовидную решетку и характеризуется высокой поверхностной твердостью. Размеры зерна находятся в пределах 0,1-0,3 мкм.

- Феррит — низкотемпературная, самая мягкая составляющая микроструктуры, образующаяся в процессе сравнительно медленного остывания металла, что и происходит во время выполнения сварки под слоем флюса. Зерна феррита — округлые в плане, размером 0,7-0,9 мкм.

- Перлит — структура, которая формируется в процессе остывания металла и представляет собой смесь феррита и цементита. В зависимости от скорости охлаждения перлит может быть зернистым или пластинчатым. В первом случае зерна вытянуты вдоль оси заготовки, во втором — имеют округлую форму. Средний размер частиц перлита находится в диапазоне 0,6-0,8 мкм. При повышенных скоростях охлаждения вместо перлита появляется более тонкая структурная составляющая, которую называют трооститом. Размеры зерна троостита не превышают 0,2 мкм.

- Мартенсит — неравновесная структурная составляющая, которая существует только в стали, нагретой до температуры выше 750-9000С (с повышением процентного содержания углерода начало мартенситного превращения сдвигается в область более низких температур). Фиксируется в составе стали лишь при ее ускоренном охлаждении, например, при закалке. Такой мартенсит имеет зерно размером 0,2-2,0 мкм.

Еще более сложным составом отличаются легированные стали, в микроструктуре которых появляются карбиды и нитриды составляющих. Кроме того, на размеры зерен сильно влияют скорость охлаждения различных участков деталей, состав атмосферы, в которой выполняется нагрев, интенсивность диффузии материала сварочных электродов и т.п.

Таким образом, основной причиной возникновения напряжений в свариваемых конструкциях являются резко различные размеры зерна в микроструктуре сталей.

Классификация напряжений и деформаций

Основной причиной возникновения сварочных напряжений и деформаций является неравномерность свойств соединяемых деталей. Различают внутренние (остаточные) и поверхностные напряжения. Первые образуются в сваренных деталях при их охлаждении. Они вызывают коробление конструкций, а при повышенных параметрах твердости могут приводить к появлению внутренних разрывов в металле. Такие напряжения опасны по следующим причинам:

- Не могут быть выявлены визуальным осмотром.

- Не являются постоянными во времени, иногда увеличиваются при эксплуатации сварного узла.

- Способствуют снижению эксплуатационной стойкости, вплоть до разрушения сварного шва.

Наличие поверхностных напряжений выявляется легко по короблению элементов сварной конструкции, особенно в тонкостенных. Такие напряжения легко исправляются после сварки. Однако, если такие напряжения превышают предел прочности металла, то на поверхности появляются трещины. Для малоответственных изделий их можно заварить, в остальных случаях сварка считается бракованной. Вероятность возникновения напряжений снижается, если сваривать металлы с примерно схожими физико-механическими свойствами. Более опасными считаются объемные сварочные напряжения, поскольку их знак и абсолютное значение трудно оценить обычными методами.

Следствием действия напряжений являются возникающие деформации при сварке. Они могут быть упругими и пластическими. Упругие деформации возникают в результате действия поверхностных напряжений, когда линейные и объемные параметры металла изменяются: увеличиваются в процессе сварки и уменьшаются при охлаждении зоны сварного шва. Пластические деформации — следствие необратимых изменений формы изделия под воздействием внутренних напряжений, превысивших предел прочности металла.

Важной характеристикой качества сварки является коэффициент неравномерности деформации. Он устанавливается по линейным и угловым изменениям исходных размеров деталей по различным координатам. Неравномерность деформации минимальна тогда, когда свариваемые изделия не фиксируются в каком-либо зажимном приспособлении. Например, при контакте с менее нагретыми тисками температурное расширение соединяемого элемента в данном направлении невозможно, поэтому именно там будут сформированы повышенные остаточные напряжения.

Уровень деформаций в зоне сварного шва увеличивается, если ведется сварка резко разнородных между собой металлов. Это объясняется разнице в физических характеристиках материалов — коэффициентах температурного расширения, теплопроводности, теплоемкости, модуле упругости и т.п.

Работоспособность сварочного узла, в котором остаются внутренние напряжения, определяется условиями его эксплуатации. Например, при низких температурах и динамических нагрузках разрушение сварного шва вследствие имеющихся там напряжений более вероятно, чем в обычных условиях.

Таким образом, после выполнения сварки разнородных металлов, а также деталей с резко различными габаритными размерами, следует более тщательно осматривать сваренную конструкцию. При выявлении угловых или линейных деформаций использовать изделие без исправления дефектов нельзя.

Способы устранения напряжений и деформаций

Причиы деформаций при сввркеСуществует достаточно способов избежать сварочного брака по деформациям и напряжениям, имеющимся в сварном шве.

Минимизация размеров шва — наиболее простой способ снизить опасность разрушения узла. С уменьшением ширины шва уменьшается зона действия напряжений, а также усилия коробления детали, вызванные структурными изменениями в ней. При стыковой сварке положительный эффект достигается тщательной подготовкой кромок: их разделывают в виде букв V, U или X. При угловой сварке того же результата можно добиться правильной формой сечения шва: она должна иметь вид параболического треугольника, когда перепад напряжений является наименьшим. Следует отметить, что сварочные напряжения могут взаимно уравновешивать друг друга, поэтому при двухстороннем шве одну его часть выполняют вогнутым параболическим треугольником, а противоположную — выпуклым.

С увеличением длины шва вероятность возникновения сварочных напряжений и деформаций возрастает. Поэтому для разгрузки практикуют выполнение прерывистого шва, когда между его отдельными участками оставляют зоны, не подвергшиеся тепловому воздействию пламени или сварочной дуги. Если по условиям прочности выполнение прерывистого шва невозможно, то в конструкции предусматривают компенсационные ребра жесткости.

Уровень и вероятность возникновения сварочных напряжений и деформаций в поперечном направлении резко снижается, если использовать электроды увеличенного диаметра. При этом температурный перепад по сечению шва уменьшается. Тот эффект дает и уменьшение количества сварочных проходов: каждый последующий увеличивает уровень сварочных напряжений, которые еще не успели снизиться после предыдущего прохода. С этой целью предусматривают двухстороннюю (но однотипную!) разделку кромок.

При сварке деталей с резко различной толщиной, либо сложного Z-образного профиля, шов предусматривают вдоль оси симметрии, когда расстояние до обеих кромок примерно одинаково. В таком случае металл по обе стороны оси симметрии остывает примерно в одинаковых условиях.

Для компенсации возникающих сил растяжения-сжатия практикуют выполнение швов в обратной последовательности. В результате напряжения взаимно уравновешиваются. Обратная последовательность возможна не только по длине, но и по глубине шва.

Особую группу способов, чтобы снизить сварочные напряжения и деформации, образуют конструктивные элементы: промежуточные подкладные пластины, водоохлаждаемые тиски и т.д. В первом случае используют металлы, отличающиеся повышенной теплоемкостью, например, медь. Медные же трубки используют и в конструкциях зажимных приспособлений, при этом место подачи воды должно совпадать с местом накладываемого шва. При выполнении длинных швов эффективны дополнительные зажимы, которые предотвращают термическую деформацию металла в зоне сварки. Такие зажимы снимают лишь после полного остывания соединенной конструкции.

Кардинальным методом снятия напряжений и деформаций, возникающих при сварке, является разупрочняющая термическая обработка готовых конструкций — их отжиг.

wikimetall.ru

6 Влияние температурного поля на свойства сварного соединения

| КЛАССИФИКАЦИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ | |

| I. Классификация сварочных напряжений | |

| 1. Продолжительность существования сварочных напряжений | |

| В зависимости от продолжительности существования сварочные напряжения разделяются на временные и остаточные. Временные напряжения образуются в период выполнения сварки в условиях неравномерного температурного поля источника теплоты. После выравнивания температур различных участков сварного соединения временные напряжения исчезают, если они не превышают предела текучести металла, или же переходят в остаточные, в случае достижения или превышения предела текучести. При сварке, как правило, временные напряжения превышают предел текучести металла, и в сварном соединении образуются сварочные остаточные напряжения, сохраняющиеся после сварки. При этом остаточные напряжения в любом сечении, полностью пересекающем тело, всегда уравновешены. | |

| 2. Объем распределения сварочных напряжений | |

| В зависимости от объемов распределения сварочных напряжений различают: - напряжения первого рода, действующие в макрообъемах, соизмеримых с размерами изделия или отдельных его частей; - напряжения второго рода, действующие в пределах одного или нескольких кристаллов (зерен) металла; - напряжения третьего рода, действующие в пределах кристаллической решетки. Напряжения второго и третьего рода не имеют определенной ориентировки относительно координатных осей | |

| 3. Пространственное расположение сварочных напряжений первого рода (рис. 39С) | |

| Рис. 39С. Схемы напряженного состояния а – линейное (одноосное) напряженное состояние; б – плоское (двуосное) напряженное состояние; в - объемное (трехосное) напряженное состояние. В зависимости от пространственного расположения сварочных напряжений первого рода в изделии напряженное состояние может быть: линейным (одноосным), плоским (двуосным) или объемным (трехосным). При этом делении предполагается, что компоненты напряжений, направленные соответственно по двум или трем осям, соизмеримы между собой. Однако, во многих случаях составляющие собственных объемных напряжений, действующих по одной или двум осям, малы по величине и ими пренебрегают. В этих случаях условно считают собственные напряжения соответственно плоскостными (сварка тонких листов) или одноосными (сварка стержней). | |

| 4. Направление действия сварочных напряжений относительно координатных осей (рис. 40С) | |

| Рис. 40С. Классификация сварочных напряжений (усилий) по направлению действия относительно координатных осей | Продольные сварочные напряжения (усилия) 1 - сварочные напряжения, действующие вдоль продольной оси сварного шва (вдоль оси Х), Обозначаются σх, Поперечные сварочные напряжения (усилия) 2 – напряжения, действующие перпендикулярно продольной оси шва в плоскости свариваемых элементов (вдоль оси У). Обозначаются σу. Сварочные напряжения (усилия), действующие вдоль оси Z (3) называются напряжениями по толщине и обозначаются σz. |

| 5. Причины, вызвавшие появление сварочных напряжений | |

| Сварочные напряжения в зависимости от причин их возникновения разделяются на две группы: тепловые и структурные. Тепловые напряжения первого и второго рода возникают только вследствие расширения при нагреве и укорочения при охлаждении волокон металла. Структурные напряжения возникают в дополнение к тепловым на участках сварного соединения, металл которых претерпевает полиморфные превращения на стадиях нагрева и охлаждения в процессе сварки. в результате фазовых превращений, происходящих на участках сварного соединения , так как при переходе некоторых металлов (во время нагрева или охлаждения) из одного структурного состояния в другое объем структурных фаз изменяется. Например, мартенсит обладает меньшей плотностью, чем аустенит, и следовательно характеризуется большим объемом. Поэтому распад аустенита при охлаждении легированных сталей сопровождается расширением того участка, в котором появляется мартенсит, что является причиной образования собственных (внутренних) напряжений | |

| I I. Классификация сварочных деформаций | |

| 1. Продолжительность существования сварочных деформаций | |

| По продолжительности существования сварочных деформаций различают временные и остаточные (конечные) деформации. Временные сварочные деформации возникают в процессе сварки, а после сварки исчезают. Остаточные (конечные) сварочные деформации устойчиво сохраняются после окончания процесса сварки. | |

| 2. Объем изменения размеров и формы изделия | |

| По объему изменения размеров и формы изделия различают общие и местные деформации. Общие деформации - деформации, приводящие к изменению размеров всего изделия, искривлению его геометрических осей. Местные деформации – деформации, приводящие к изменению формы и размеров отдельных участков изделия. | |

| 3. Направление изменения размеров и формы изделия относительно координатных осей | |

| В зависимости от направления изменения размеров и формы изделия относительно координатных осей различают продольные и поперечные деформации (рис. 41С). | |

| Рис. 41С. Продольные и поперечные сварочные деформации 1 – соединение до сварки; 2 – соединение после сварки; 3 – сварной шов; Х – продольная ось сварного шва; Y – поперечная ось сварного шва. | Продольные деформации (∆пр) – деформации, происходящие по продольной оси сварного шва (вдоль оси Х). Поперечные деформации (∆п) – деформации, происходящие перпендикулярно продольной оси сварного шва (вдоль оси Y). |

| 4. Взаимное пространственное расположение деформированных элементов изделия | |

| В зависимости от взаимного пространственного расположения деформированных элементов изделия различают сварочные деформации в плоскости и вне плоскости сварного соединения. | |

| 4.1. Деформации в плоскости сварного соединения | |

| Деформация в плоскости сварного соединения – продольная и поперечная деформация (рис. 41С). | |

| 4.2. Деформации вне плоскости сварного соединения (рис. 42С) | |

| Рис. 42С. Деформации вне плоскости сварных соединений а — угловая деформация стыкового соединения; б - серповидность балки; в — грибовидность полок балки; f — стрела прогиба балки. | |

| 5. Причины, вызвавшие появление сварочных деформаций | |

| Сварочные деформации в зависимости от причин их возникновения разделяются на две группы: тепловые и структурные. Тепловые деформации связаны с изменением объема вследствие изменения температурного режима. Структурные деформации вызваны фазовыми превращениями на стадии нагрева и охлаждения сварного соединения (см. Классификация сварочных напряжений) |

13

Соседние файлы в папке 4 Раздаточный материал лекции Сварка

studfiles.net

Деформации и напряжения при сварке

Деформации и напряжения при сварке

Процесс, при котором в результате воздействия силы форма и размер твердого тела изменяют свою форму, называется деформацией. Различаются следующие ее виды:

– упругая, при которой тело восстанавливает исходную форму, как только действие силы прекращается. Такая деформация, как правило, бывает незначительной, например для низкоуглеродистых сталей она составляет не более 0,2 %.

– остаточная (пластическая), возникающая в том случае, если тело после устранения воздействия не возвращается в первоначальное состояние. Этот вид деформации характерен для пластичных тел, а также отмечается при приложении к телу очень значительной силы. Для пластической деформации нагретого металла, в отличие от холодного, требуется меньше нагрузки.

Степень деформации зависит от величины приложенной силы, т. е. между ними прослеживается прямо пропорциональная зависимость: чем больше сила, тем сильнее деформация.

Силы, которые действуют на изделие, делятся на:

– внешние, к которым относятся собственно вес изделия, давление газа на стенки сосуда и пр. Такие нагрузки могут быть статическими (не изменяющимися по величине и направлению), динамическими (переменными) или ударными;

– внутренние, возникающие в результате изменения структуры металла, которое возможно под воздействием внешней нагрузки или, например, сварки и др. Рассчитывая прочность изделия, внутреннюю силу обычно называют усилием.

Величину усилия характеризует и напряжение, которое возникает в теле в результате этого усилия. Таким образом, между напряжением и деформацией имеется тесная связь.

Относительно сечения металла действующие на него силы могут иметь разное направление. В соответствии с этим возникает напряжение растяжения, сжатия, кручения, среза или изгиба (рис. 3).

Рис. 3. Виды напряжения, изменяющие форму металла и сплава (стрелки указывают направление уравновешивающих сил): а – растяжение; б – сжатие; в – кручение; г – срез; д – изгиб

Появление деформации в сварных конструкциях объясняется возникновением внутренних напряжений, причины которых могут быть разными и подразделяются на две группы.

К первой относятся неизбежные причины, которые обязательно возникают в ходе обработки изделия. При сварке это:

1. Кристаллизационная усадка наплавленного металла. Когда он переходит из жидкого состояния в твердое, его плотность возрастает, поэтому изменяется и его объем (это и называется усадкой), например уменьшение объема олова в таком случае может достигать 26 %. Данный процесс сопровождается растягивающими напряжениями, которые развиваются в соседних участках и влекут за собой соответствующие им напряжения и деформации. Усадка измеряется в процентах от первоначального линейного размера, а каждый металл или сплав имеет собственные показатели (табл. 1).

Таблица 1. ЛИНЕЙНАЯ УСАДКА НЕКОТОРЫХ МЕТАЛЛОВ И СПЛАВОВНапряжения, причиной которых является усадка, увеличиваются до тех пор, пока не наступает момент перехода упругих деформаций в пластические. При низкой пластичности металла на наиболее слабом участке может образоваться трещина. Чаще всего таким местом бывает околошовная зона.

При сварке наблюдаются два вида усадки, которые вызывают соответствующие деформации:

а) продольная (рис. 4), которая приводит к уменьшению длины листов при выполнении продольных швов. При несовпадении центров тяжести поперечного сечения шва и сечения свариваемой детали усадка вызывает ее коробление;

Рис. 4. Продольная усадка и деформации при различном расположении шва по отношению к центру тяжести сечения элемента: а – при симметричном; б, в – при несимметричном; 1 – график напряжений; 2 – шов; ?L – деформация; b – ширина зоны нагрева; напряжение сжатия; + – напряжение растяжения; г – при несимметричном; 2 – шов

б) поперечная (рис. 5), следствием которой всегда является коробление листов в сторону более значительного объема наплавленного металла, т. е. листы коробятся вверх, в направлении утолщения шва. Фиксация детали воспрепятствует деформации от усадки, но станет причиной возникновения напряжений в закрепленных участках.

Рис. 5. Поперечная усадка и деформации: а – деформации до и после сварки; б – график распределения напряжения (О – центр тяжести поперечного сечения шва; напряжение сжатия; + – напряжение растяжения)

Величина деформаций при сварке зависит, во-первых, от размера зоны нагрева: чем больший объем металла подвергается нагреванию, тем значительнее деформации. Следует отметить, что для различных видов сварки характерны разные по размеру зоны нагрева и деформации, в частности при газовой сварке кислородно-ацетиленовым пламенем она больше, чем при дуговой сварке.

Во-вторых, имеют значение размер и положение сварного шва. Величина деформации тем существеннее, чем длиннее шов и больше его сечение, определенную роль играют также несимметричность шва и главной оси сечения свариваемого изделия.

В-третьих, если деталь сложна по своей форме, то швов на ней бывает больше, поэтому можно предположить, что напряжения и деформация обязательно проявятся.

2. Неравномерный нагрев свариваемых частей или деталей. Как известно, при нагревании тела расширяются, а при охлаждении – сужаются. При сварке используется сосредоточенный источник тепла, например сварочная дуга или сварочное пламя, который с определенной скоростью перемещается вдоль шва и поэтому неравномерно нагревает его. Если свободному расширению или сокращению мешают какие-либо препятствия, то в изделии развиваются внутренние напряжения. Более холодные соседние участки и становятся такой помехой, поскольку их расширение выражено в меньшей степени, чем у нагретых участков. Поскольку термические напряжения, ставшие следствием неравномерного нагревания, развиваются без внешнего воздействия, то они называются внутренними, или собственными. Наиболее важными являются те из них, которые возникают при охлаждении изделия, причем напряжения, действующие вдоль шва, менее опасны, поскольку не меняют прочности сварного соединения, в отличие от напряжений, перпендикулярных шву, которые приводят к образованию трещин в околошовной зоне;

3. Структурные трансформации, которые развиваются в околошовной зоне или металле шва. В процессе нагревания и охлаждения металла размер и расположение зерен относительно друг друга изменяются, что отражается на объеме металла и становится причиной возникновения внутренних напряжений со всеми вытекающими последствиями, представленными в первом пункте. В наибольшей степени этому подвержены легированные и высокоуглеродистые стали, предрасположенные к закалке; низкоуглеродистые – в меньшей. В последнем случае при изготовлении сварных конструкций это явление может не приниматься в расчет.

Вторую группу составляют сопутствующие причины, которые можно предупредить или устранить. К ним относятся:

– ошибочные конструктивные решения сварных швов, например небольшое расстояние между соседними швами, слишком частое пересечение сварных швов, ошибки в выборе типа соединения и др.;

– несоблюдение техники и технологии сварки, в частности плохая подготовка кромок металла, нарушение режима сварки, использование несоответствующего электрода и др.;

– низкая квалификация исполнителя.

Величина деформаций при сварке во многом определяется теплопроводностью металла. Между ними существует прямо пропорциональная зависимость: чем выше теплопроводность, тем более равномерно распространяется поток тепла по сечению металла, тем менее значительными будут деформации. Например, при сварке нержавеющей стали как менее теплопроводной возникают большие деформации, чем при сварке низкоуглеродистых сталей.

Напряжения и деформации, которые имеют место исключительно в ходе сварки, а по ее окончании исчезают, называются временными; а если они сохраняются после охлаждения шва – остаточными. Практическое значение последних особенно велико, поскольку они могут сказываться на работе детали, изделия, всей конструкции. Если деформации носят локальный характер (например, на отдельных участках появляются выпучины, волнистость и др.), то они называются местными; если в результате деформации терпят изменения геометрические оси и размеры изделия или конструкции в целом – общими.

Кроме того, деформации могут возникать как в плоскости изделия, так и вне ее (рис. 6).

Рис. 6. Некоторые виды деформации: а – в плоскости сварного соединения; б – вне плоскости сварного соединения; 1 – форма изделия до сварки; 2 – форма изделия после сварки

Для уменьшения деформаций и напряжений при сварке придерживаются следующих конструктивных и технологических рекомендаций:

1. При подборе материала для сварных конструкций руководствуются правилом: использовать такие марки основного металла и электродов, которые либо не имеют склонности к закалке, либо подвержены ей в наименьшей степени и способны давать пластичный металл шва.

2. Избегают закладывать в конструкциях (особенно в ответственных), тем более рассчитанных на работу при ударах или вибрации, многочисленные сварные швы и их пересечения, а также использовать короткие швы замкнутого контура, поскольку в этих зонах, как правило, концентрируются собственные напряжения. Чтобы снизить тепловложения в изделие или конструкцию, оптимальная длина катетов швов должна быть не более 16 мм.

3. Стараются симметрично располагать ребра жесткости в конструкциях и сводят их количество к минимуму. Симметричность необходима и при расположении сварных швов, так как это уравновешивает возникающие деформации (рис. 7), т. е. последующий слой должен вызывать деформации, противоположные тем, которые развились в предыдущем слое.

Рис. 7. Последовательность наложения сварных швов для уравновешивания деформаций

Эффективен и способ обратных деформаций (рис. 8). Перед сваркой в конструкции (как правило, швы в ней должны располагаться с одной стороны относительно оси либо на различных расстояниях от нее) вызывают деформацию, обратную той, что возникнет в ней при сварке.

Рис. 8. Сваривание гнутых профилей как пример применения обратной деформации4. Ограничивают применение таких способов соединения, как косынки, накладки и др.

5. По возможности отдают предпочтение стыковым швам, для которых концентрация напряжений не столь характерна.

6. Предполагают минимальные зазоры на разных участках сварки.

7. В сопряжениях деталей предусматривают возможность свободной усадки металла шва при охлаждении в отсутствие жестких заделок.

8. Практикуют изготовление конструкций по секциям, чтобы потом сваривать готовые узлы. Если последние имеют сложную конфигурацию, то заготавливают литые и штампованные детали, чтобы снизить неблагоприятное воздействие жестких связей, которые дают сварные швы.

9. Выбирают технологически обоснованную последовательность (рис. 9) выполнения сварных швов, при которой допускается свободная деформация свариваемых деталей. Если, например, требуется соединить листы, то в первую очередь выполняют поперечные швы, в результате чего получают полосы, которые потом сваривают продольными швами. Такая очередность исключает жесткую фиксацию соединяемых частей листов и позволяет им свободно деформироваться при сварке.

Рис. 9. Оптимальная последовательность выполнения сварных швов при сварке листов: а – настила; б – двутавровой балки

Направление ведения сварного шва также имеет значение. Если вести его на проход либо от центра к концам, то в середине шва разовьются поперечные напряжения сжатия; если двигаться от краев к центру, то в середине шва не избежать появления поперечных напряжений растяжения, следствием которых будут трещины в околошовной зоне или самом шве (рис. 10).

Рис. 10. Напряжение в продольном сечении шва при сварке (– – напряжение сжатия; + – напряжение растяжения): а – на проход; б – от концов к центру

10. При соединении частей из металла значительной толщины (более 20–25 мм) применяют многослойную дуговую сварку, выполняя швы горкой или каскадом (рис. 11). Шов горкой накладывается следующим образом: первый слой имеет длину примерно 200–300 мм, второй длиннее первого в 2 раза, третий длиннее второго на 200–300 мм и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками. Такой способ способствует поддержанию участка сварки в нагретом состоянии. В результате тепло распространяется по металлу более равномерно, что снижает напряжения.

Рис. 11. Очередность наложения швов при многослойной дуговой сварке (размеры указаны в миллиметрах): а – горкой; 1 – ось «горки»; 2 – толщина металла; б – каскадом

11. Помогает снизить коробление швов соединяемых конструкций и деталей выполнение швов в обратноступенчатом порядке (рис. 12). Для этого протяженные швы делят на части длиной 150–200 мм и сваривают их, ведя каждый последующий слой в направлении, обратном предыдущему слою, причем стыки следует размещать вразбежку. Причина таких действий заключается в том, что деформации в соседних участках будут противоположно направленными по отношению друг к другу и равномерными, поскольку металл будет прогреваться равномерно.

Рис. 12. Последовательность наложения обратнопоступательного шва12. Рассчитывают адекватный тепловой режим сварки. Если при работе есть возможность перемещать изделие (деталь) или если основной металл предрасположен к закалке, тогда используют более сильный тепловой режим, благодаря чему объем разогреваемого материала возрастает, а сам он остывает медленнее. В определенных ситуациях (если сварка проводится при пониженной температуре воздуха, металл имеет большую толщину или является сталью, склонной к закалке, и др.) помогают предварительный или сопровождающий подогрев либо околошовной зоны, либо всего изделия. Температура, до которой следует довести металл, зависит от его свойств и составляет 300–400 °C для бронзы, 250-270 °C для алюминия, 500–600 °C для стали, 700–800 °C для чугуна и т. д.

Если сваривают жестко зафиксированные детали или конструкции, тогда применяют менее интенсивный тепловой режим и варят электродами, способными давать пластичный металл шва.

13. Осуществляют отжиг и нормализацию изделия или конструкции после окончания сварки (последнее полностью ликвидирует напряжения). При отжиге температуру стального изделия доводят до 820–930 °C, выдерживают (общее время составляет примерно 30 минут, длительная выдержка нежелательна, поскольку приводит к росту зерен) и постепенно охлаждают (на 50–75 °C в час), доводя температуру до 300 °C. Это дает ряд преимуществ: во-первых, шов приобретает мелкозернистую структуру с улучшенным сцеплением зерен, благодаря которой металл шва и околошовной зоны становится более пластичным, во-вторых, металл шва получается менее твердым, что имеет большое значение для последующей обработки резанием или давлением; в-третьих, это полностью снимает внутренние напряжения в изделии.

Основные отличия нормализации от полного отжига – более высокая скорость охлаждения, для чего температура, до которой нагревают изделие, на 20–30 °C превышает критическую, и то, что выдержка и охлаждение проводятся на воздухе.

14. Избегают планировать в изделиях и конструкциях сварные швы, неудобные для выполнения, например вертикальные, потолочные.

15. Обеспечивают минимальную погонную энергию, достижимую при высокой скорости сварки в сочетании с наименьшими поперечными сечениями швов.

16. Уменьшают число прихваток и их сечения.

17. Проковывают швы в холодном или горячем состоянии, что уменьшает внутренние напряжения и увеличивает прочность конструкции.Следующая глава

diy.wikireading.ru

www.samsvar.ru

Деформации и напряжения, возникающие в процессе сварки | Строительный справочник | материалы - конструкции

Термические воздействия, которым подвергаются свариваемые соединения, приводят к образованию напряжений в узлах кристаллической решетки и даже к определенным деформациям. Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок.

Собственные напряжения и деформации

Собственные напряжения и деформации могут быть временными, то есть существовать только в процессе термического воздействия, и остаточными, устойчиво сохраняющимися после прекращения сварки. Если деформация после прекращения сварки исчезает, то ее называют упругой. Деформация, полностью или частично оставшаяся после прекращения прикладывания сил, называется пластической. Некоторые виды сварочных деформаций приведены на рис. 1.

|

|

| Рис.1. Сварочные деформации: А — деформация пластины; Б — деформация углового соединения; В — деформация стыкового соединения |

Если деформации меняют размеры изделия или искажают его геометрию, то их называют общими. Общие деформации обычно проявляются в небольших по размерам деталях, когда термическое воздействие охватывает значительную часть их объема. В крупногабаритных деталях, когда термическое влияние сварочного процесса распространяется на относительно небольшие зоны, могут возникать местные деформации, проявляющиеся в виде выпучин, хлопунов и других местных искажений.

Различают деформации в плоскости, когда размеры детали меняются и вне плоскости и проявляются в виде серповидности, грибовидности и т.д.

Причинами образования собственных напряжений и деформаций сварных соединений является неравномерное распределение температурных воздействий и охлаждения. Кроме того, деформации могут вызываться механическим вмешательством в процессе правки сварных узлов, сборки и монтажа конструкций.

Механизм возникновения деформаций в сварочном шве

Механизм возникновения деформаций в сварочном шве рассмотрим на примере стержня, подвергающегося термическому воздействию (рис.2).

|

|

| Рис. 2. Деформации при различных условиях закрепления при нагреве: 1 — сжатие; 2 — сжатие; 3 — растяжение |

Если такой стержень (А) жестко закрепить с одной стороны и подвергнуть термическому воздействию, то его линейный размер увеличится на некоторую длину ДL, величина которой зависит от коэффициента линейного расширения и температуры нагрева. После прекращения термического влияния стержень охладится, и его длина вернется к исходному значению, поскольку этому ничто не препятствует. Если же на пути удлинения стержня (Б) установить жесткую преграду (например, стену), то при нагреве стержень начнет удлиняться и давить с одинаковой силой на преграды, расположенные с его обоих концов.

Так как по законам физики всякому действию соответствует равное ему и противоположно направленное противодействие, то преграды начнут давить на стержень с обоих концов, сжимая его к центру. По мере роста температуры силы, действующие на стержень, возрастают, вызывая напряжения в кристаллической решетке металла. При небольшом удлинении ДL стержня в кристаллической решетке металла возникают упругие напряжения, и после прекращения термического воздействия стержень охладится без остаточных напряжений и деформаций.

Если же удлинение стержня превысит критическое значение, при котором силы сжатия вызовут пластическую деформацию в кристаллической решетке металла, то после остывания длина стержня (В) станет меньше первоначального значения. Это значит, что в стержне проявилась остаточная деформация, вызванная сжатием кристаллической решетки.

Если же стержень (Г) жестко закрепить с обоих концов, то при незначительном нагреве (для стали это температура (100°С), будет проявляться только упругая деформация, не вызывая остаточных явлений. При высоких температурах стержень расширяется настолько, что силы, действующие вдоль оси и направленные к центру, вызовут изменение его длины. Но так как препятствия, расположенные с обоих концов стержня, не позволяют ему увеличить свою длину, то возникнут изменения в кристаллической решетке. При охлаждении стержня до нормальной температуры происходит обратный процесс. Жесткое закрепление обоих концов будет препятствовать нормализации кристаллической решетки металла и появятся остаточные напряжения (стержень Д).

Этим примером полностью объясняется механизм возникновения напряжений и деформаций в сварочном шве, так как его можно представить как нагревающийся стержень, закрепленный с обоих концов холодным металлом. Остаточные сварочные деформации изменяют геометрию деталей, что сказывается на их качестве.

Методы снижения сварочных деформаций и напряжений

Снижение сварочных напряжений и деформаций выполняют несколькими методами. Различают термические, механические и термомеханические методы снижения сварочных деформаций.

К термическим методам относят отпуск после сварки и предварительный нагрев в процессе сварки. Подогрев металла перед сваркой (или в процессе сварки) снижает предел его текучести, тем самым уменьшает величину остаточных напряжений и деформаций. И хотя этот метод не полностью исключает появление сварочных деформаций, при достаточно сильном нагреве (250°С и более) можно добиться положения, когда их величина будет находиться в допустимых пределах.

Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85 — 90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

При общем отпуске сваренную деталь нагревают до температуры 650°С и медленно охлаждают. При местном отпуске нагреву подлежит только часть конструкции в области сварочного шва.

Под механическими методами понимают обработку (проковку, прокатку, вибрацию, приложение местных нагрузок, ультразвуковое воздействие и т.д.) сваренных деталей, позволяющую снизить остаточные напряжения в кристаллической решетке.

Самым эффективным методом является прокатка металла, но для этого требуется специальное оборудование. Поэтому прокатку выполняют только в условиях крупных производственных подразделений. Наиболее доступным и простым методом является проковка. Для этого горячий шов подвергают ударной обработке, снимая остаточные напряжения. Под приложением местных нагрузок понимают изгиб, кручение и т.д. в направлении, противоположном остаточным деформациям. Вызванные местными нагрузками деформации сварочного соединения накладываются на остаточные деформации, полученные при сварке, снижая их величину.

Термомеханические методы предусматривают одновременно термическую и механическую обработку свариваемых конструкций и позволяют добиться максимального эффекта.

Этими методами не ограничиваются возможности борьбы с остаточными напряжениями и деформациями. Снизить вероятность появления этих вредных явлений помогают рациональные приемы проведения сварочных работ, суть которых заключается в правильном проектировании и конструировании сварного изделия, уменьшении количества наплавленного металла, снижении вносимого в зону шва тепла за счет уменьшения сварных швов и сечений.

Именно для этого следует избегать скоплений и перекрещиваний сварочных швов, симметричного их расположения и т. д. Препятствуют деформациям свариваемых деталей ребра жесткости, накладки, косынки и прочие приспособления, о которых мы расскажем в соответствующих разделах данной книги.

build.novosibdom.ru

Причины возникновения деформаций и напряжений при сварке

При сварке металлических конструкций в них возникают напряжения, которые в отличие от напряжений, вызываемых внешними рабочими нагрузками, носят название внутренних или сварочных. Сварочные напряжения и деформации подразделяются:

- временные, т. е. существующие в период осуществления сварки;

- остаточные, сохраняющиеся и после процесса сварки.

Следует также различать деформации в зоне сварных соединений и деформации сварной конструкции в целом. Деформации в сварных конструкциях являются результатом наличия внутренних напряжений, которые могут вызываться различными причинами. Любой металл при нагревании расширяется, а при охлаждении сжимается. При изменении температуры меняется структура металла, происходит перегруппировка атомов из одного типа кристаллической решетки в другой, увеличивается или уменьшается объем.

В результате литейной усадки наплавленного металла, неравномерного нагрева в процессе сварки, изменения объема металла, вызванного изменением структуры металла при сварке, возникают напряжения. Затвердевание жидкого присадочного металла в сварочной ванне и последующее охлаждение приводят к уменьшению его объема. При этом затвердевающий металл уже прочно связан с основным металлом, и усадка вызывает появление внутренних напряжений. Если нагреваемое тело встречает препятствие своему расширению, то в нем возникают напряжения, направленные на преодоление этого препятствия.

При сварке основной металл нагревается в зоне плавления до температуры более высокой, чем температура металла, окружающего сварочную ванну и удаленного от нее. Неравномерный нагрев металла, вызванный сваркой, приводит к появлению сжимающих сил в зоне металла, прилегающей ко шву, и растягивающих сил вдали от сварного шва. В результате происходит коробление сварного соединения. Кроме того, затвердевание и охлаждение металла шва приводят к его усадке и деформации свариваемого изделия. Структурные напряжения связаны с изменением размеров кристаллов и их взаимного расположения и сопровождаются изменением объема тела, вызывающим внутренние напряжения. Внутренние силы, возникающие в металле при сварке, могут быть достаточными, чтобы привести к образованию трещин в швах или рядом с ними.

Напряженное состояние, вызванное сваркой малопластичных материалов или материалов, склонных к закалке (чугуна, легированных и инструментальных сталей и др.), способствует образованию трещин в сварном шве и основном металле.

Представление о причинах возникновения тепловых сварочных деформаций и напряжений дает ознакомление с процессом нагрева и охлаждения стержня при его различном закреплении.

Если нагреть стержень до температур, вызывающих только упругое деформирование, то при его охлаждении до исходной температуры в нем не возникнет никаких напряжений и остаточных деформаций и длина его останется неизменной. Если же температура нагрева стержня превысит величину, при которой напряжения сжатия превысят предел текучести материала, то в стержне появятся пластические деформации и он начнет сжиматься. Если после этого сжатия стержень охладить до начальной температуры, то его длина окажется короче на величину пластического сжатия.

Рисунок 1 - Схема деформации стержня с различными условиями закрепления или нагрева

weldering.com

Билет № 10 Тестирование по экзаменационным билетам сварщика

Билет № 10

Инструкция

- Выберите один из вариантов в каждом из 10 вопросов;

- Нажмите на кнопку "Показать результат";

- Скрипт не покажет результат, пока Вы не ответите на все вопросы;

- Загляните в окно рядом с номером задания. Если ответ правильный, то там (+). Если Вы ошиблись, там (-).

- За каждый правильный ответ начисляется 1 балл;

- Оценки: менее 5 баллов - НЕУДОВЛЕТВОРИТЕЛЬНО, от 5 но менее 7.5 - УДОВЛЕТВОРИТЕЛЬНО, 7.5 и менее 10 - ХОРОШО, 10 - ОТЛИЧНО;

- Чтобы сбросить результат тестирования, нажать кнопку "Сбросить ответы";

- В каких условиях рекомендуется хранить электроды? В сухом отапливаемом помещении при температуре не ниже +15 и влажности воздуха не более 50 %. В складском помещении при температуре выше 00С. В ящиках, в упакованном виде.

- Какие дефекты могут быть в сварном шве, если притупление кромок превышает рекомендуемую величину? Возможно появление непровара корня шва. Возможно появление холодных трещин. Возможно появление пористости.

- С какой целью источники питания сварочной дуги для ручной дуговой сварки имеют напряжение холостого хода выше, чем напряжение на дуге при сварке? Для увеличения глубины проплавления в начале шва. Для улучшения возбуждения дуги. Для уменьшения разбрызгивания металла.

- Какие углеродистые и низколегированные стали необходимо подогревать при сварке? С эквивалентным содержанием углерода более 0,5 %. С содержанием серы и фосфора более 0,05 % каждого. С содержанием кремния и марганца до 0,5…1,5 % каждого.

- Какие способы резки рекомендуется применять для подготовки деталей из аустенитных сталей? Кислородная. Кислородно-флюсовая, плазменно-дуговая, механическая. Воздушно-дуговая

- Что входит в понятие металлургической свариваемости металлов? Влияние на свариваемость химического состава металла и отсутствие дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва. Влияние на свариваемость способа сварки и возможность появления дефектов в результате воздействия термического цикла на сварочную ванну и кристаллизующейся металл шва. Влияние на свариваемость объема сварочной ванны и кристаллизующегося металла шва.

- Какие сварочные деформации называют остаточными? Деформации, появляющиеся во время сварки. Деформации, появляющиеся по окончании сварки. Деформации, образующиеся под действием эксплуатационных нагрузок.

- Допускаются ли трещины в сварных швах при сварке низколегированных сталей? Допускается, если их длина не превышает толщины металла шва. Допускается, если концы трещины после сварки заварить газовой сваркой. Трещины всех видов и направлений не допускаются.

- Какой род тока более опасен при поражении человека электрическими токами при напряжении 220В? Переменный ток 50 Гц. Постоянный ток. Ток высокой частоты.

- Какими индивидуальными средствами должен обеспечиваться сварщик при выполнении потолочной сварки? Поясом безопасности. Беретом и рукавицами. Нарукавниками, шлемом и пелеринами.

ohrana-truda11.ru

Деформации и напряжения, возникающие в процессе сварки

Термические воздействия, которым подвергаются свариваемые соединения, приводят к образованию напряжений в узлах кристаллической решетки и даже к определенным деформациям. Напряжения и деформации могут быть как собственными, существующими в кристаллической решетке без приложения внешних сил, так и внешними, возникающими под действием приложенных нагрузок.

Собственные напряжения и деформации

Собственные напряжения и деформации могут быть временными, то есть существовать только в процессе термического воздействия, и остаточными, устойчиво сохраняющимися после прекращения сварки. Если деформация после прекращения сварки исчезает, то ее называют упругой. Деформация, полностью или частично оставшаяся после прекращения прикладывания сил, называется пластической. Некоторые виды сварочных деформаций приведены на рис. 1.

|

|

| Рис.1. Сварочные деформации: А — деформация пластины; Б — деформация углового соединения; В — деформация стыкового соединения |

Если деформации меняют размеры изделия или искажают его геометрию, то их называют общими. Общие деформации обычно проявляются в небольших по размерам деталях, когда термическое воздействие охватывает значительную часть их объема. В крупногабаритных деталях, когда термическое влияние сварочного процесса распространяется на относительно небольшие зоны, могут возникать местные деформации, проявляющиеся в виде выпучин, хлопунов и других местных искажений.

Различают деформации в плоскости, когда размеры детали меняются и вне плоскости и проявляются в виде серповидности, грибовидности и т.д.

Причинами образования собственных напряжений и деформаций сварных соединений является неравномерное распределение температурных воздействий и охлаждения. Кроме того, деформации могут вызываться механическим вмешательством в процессе правки сварных узлов, сборки и монтажа конструкций.

Механизм возникновения деформаций в сварочном шве

Механизм возникновения деформаций в сварочном шве рассмотрим на примере стержня, подвергающегося термическому воздействию (рис.2).

|

|

| Рис. 2. Деформации при различных условиях закрепления при нагреве: 1 — сжатие; 2 — сжатие; 3 — растяжение |

Если такой стержень (А) жестко закрепить с одной стороны и подвергнуть термическому воздействию, то его линейный размер увеличится на некоторую длину ДL, величина которой зависит от коэффициента линейного расширения и температуры нагрева. После прекращения термического влияния стержень охладится, и его длина вернется к исходному значению, поскольку этому ничто не препятствует. Если же на пути удлинения стержня (Б) установить жесткую преграду (например, стену), то при нагреве стержень начнет удлиняться и давить с одинаковой силой на преграды, расположенные с его обоих концов.

Так как по законам физики всякому действию соответствует равное ему и противоположно направленное противодействие, то преграды начнут давить на стержень с обоих концов, сжимая его к центру. По мере роста температуры силы, действующие на стержень, возрастают, вызывая напряжения в кристаллической решетке металла. При небольшом удлинении ДL стержня в кристаллической решетке металла возникают упругие напряжения, и после прекращения термического воздействия стержень охладится без остаточных напряжений и деформаций.

Если же удлинение стержня превысит критическое значение, при котором силы сжатия вызовут пластическую деформацию в кристаллической решетке металла, то после остывания длина стержня (В) станет меньше первоначального значения. Это значит, что в стержне проявилась остаточная деформация, вызванная сжатием кристаллической решетки.

Если же стержень (Г) жестко закрепить с обоих концов, то при незначительном нагреве (для стали это температура (100°С), будет проявляться только упругая деформация, не вызывая остаточных явлений. При высоких температурах стержень расширяется настолько, что силы, действующие вдоль оси и направленные к центру, вызовут изменение его длины. Но так как препятствия, расположенные с обоих концов стержня, не позволяют ему увеличить свою длину, то возникнут изменения в кристаллической решетке. При охлаждении стержня до нормальной температуры происходит обратный процесс. Жесткое закрепление обоих концов будет препятствовать нормализации кристаллической решетки металла и появятся остаточные напряжения (стержень Д).

Этим примером полностью объясняется механизм возникновения напряжений и деформаций в сварочном шве, так как его можно представить как нагревающийся стержень, закрепленный с обоих концов холодным металлом. Остаточные сварочные деформации изменяют геометрию деталей, что сказывается на их качестве.

Методы снижения сварочных деформаций и напряжений

Снижение сварочных напряжений и деформаций выполняют несколькими методами. Различают термические, механические и термомеханические методы снижения сварочных деформаций.

К термическим методам относят отпуск после сварки и предварительный нагрев в процессе сварки. Подогрев металла перед сваркой (или в процессе сварки) снижает предел его текучести, тем самым уменьшает величину остаточных напряжений и деформаций. И хотя этот метод не полностью исключает появление сварочных деформаций, при достаточно сильном нагреве (250°С и более) можно добиться положения, когда их величина будет находиться в допустимых пределах.

Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85 — 90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

При общем отпуске сваренную деталь нагревают до температуры 650°С и медленно охлаждают. При местном отпуске нагреву подлежит только часть конструкции в области сварочного шва.

Под механическими методами понимают обработку (проковку, прокатку, вибрацию, приложение местных нагрузок, ультразвуковое воздействие и т.д.) сваренных деталей, позволяющую снизить остаточные напряжения в кристаллической решетке.

Самым эффективным методом является прокатка металла, но для этого требуется специальное оборудование. Поэтому прокатку выполняют только в условиях крупных производственных подразделений. Наиболее доступным и простым методом является проковка. Для этого горячий шов подвергают ударной обработке, снимая остаточные напряжения. Под приложением местных нагрузок понимают изгиб, кручение и т.д. в направлении, противоположном остаточным деформациям. Вызванные местными нагрузками деформации сварочного соединения накладываются на остаточные деформации, полученные при сварке, снижая их величину.

Термомеханические методы предусматривают одновременно термическую и механическую обработку свариваемых конструкций и позволяют добиться максимального эффекта.

Этими методами не ограничиваются возможности борьбы с остаточными напряжениями и деформациями. Снизить вероятность появления этих вредных явлений помогают рациональные приемы проведения сварочных работ, суть которых заключается в правильном проектировании и конструировании сварного изделия, уменьшении количества наплавленного металла, снижении вносимого в зону шва тепла за счет уменьшения сварных швов и сечений.

Именно для этого следует избегать скоплений и перекрещиваний сварочных швов, симметричного их расположения и т. д. Препятствуют деформациям свариваемых деталей ребра жесткости, накладки, косынки и прочие приспособления, о которых мы расскажем в соответствующих разделах данной книги.

build.novosibdom.ru

Напряжения, деформации и образование дефектов в сварных швах

5.10. Напряжения, деформации и образование дефектов в сварных швах

Напряжения и деформации при сварке плавлением. При сварке в зоне сварного шва от воздействия концентрированного источника тепла происходит неравномерный нагрев металла. Такой нагрев вызывает образование временных и остаточных сварочных напряжений и деформаций. Временными называются такие, которые изменяются в каждый последующий момент, а остаточными — которые остаются постоянными длительное время.

Остаточные сварочные напряжения возникают в результате затруднений расширения и сжатия металла при его нагреве и охлаждении. конструкция может изменить форму и размеры, т.е. деформироваться. Наличие остаточных напряжений и деформаций приводит к снижению работоспособности сварных конструкций, так как при их работе остаточные напряжения складываются с напряжениями от внешних нагрузок. Высокий уровень напряжений является одной из основных причин образования трещин в сварном соединении. Для повышения работоспособности сварных конструкций необходимо применять методы, снижающие величину сварочных деформаций и напряжений.

Возникновение напряжений в сварном соединении. Для простоты рассуждений примем, что при сварке двух пластин встык сварной шов укладывается одновременно по всей их длине. Тогда сварной шов можно представить как стержень, закрепленный по всей своей длине.

При нагреве сварного шва в нем возникают напряжения сжатия, уравновешенные растягивающими напряжениями в основном металле. После полного остывания в шве будут растягивающие, а в основном металле — сжимающие напряжения. Если сварной шов не связан со свариваемыми пластинами, то свободные температурные деформации приведут к его удлинению.

На самом же деле шов жестко связан со свариваемыми пластинами, и свобода его к изменению размеров при нагреве и охлаждении ограничена. Действительные деформации в шве при нагреве будут меньше, чем должны быть при свободном расширении, т.е. металл шва расширяется в стесненных условиях, и в нем возникают сжимающие напряжения. Но расширяющийся в высокотемпературной зоне металл растягивает более холодные участки, в которых возникают растягивающие напряжения.

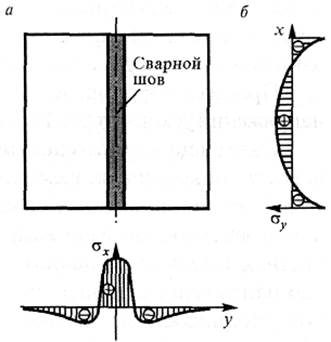

При охлаждении будут протекать процессы усадки, что приведет к изменению характера напряженного состояния. Напряжения при этом поменяются на обратные: там, где были сжимающие напряжения, возникнут напряжения растяжения, и наоборот. Эти напряжения максимальны вблизи оси шва (поперечные напряжения) и в середине шва (продольные напряжения) (рис. 129).

Для низкоуглеродистых и низколегированных сталей поперечные напряжения в сварном шве и околошовной зоне близки к пределу текучести, продольные — значительно ниже.

|

Рис. 129. Эпюра поперечных (а) и родольных (6) остаточных напряжений стыковом сварном соединении

Влияние сварочных напряжений и деформаций на работоспособность конструкций. Остаточные сварочные напряжения и деформации могут влиять на получение и сохранение точных размеров и форм сварных конструкций, а также на их прочность и работоспособность.

В процессе последущей механической обработки происходит перераспределение сил и напряжений в деталях, что вызывает изменение их размеров и форм. Эксплуатационные нагрузки приводят к дополнительному нагружению сварных конструкций, при этом остаточные сварочные напряжения суммируются с напряжениями от внешних нагрузок. Суммарное напряжение в конструкции может превысить предел прочности материала, что приведет к возникновению трещин. Кроме того, могут возникнуть дополнительные деформации, изменяющие размеры деталей. Таким образом, остаточные растягивающие напряжения снижают статическую прочность сварных соединений.

Вибрационная прочность сварных конструкций также снижается под действием остаточных растягивающих напряжений. Практически деформации и остаточные напряжения при наличии концентраторов в условиях пониженных температур могут оказывать резко отрицательное влияние на сопротивление сталей началу хрупкого разрушения.

Остаточные растягивающие напряжения являются одной из основных причин появления так называемых холодных трещин в закаливающихся сталях. Они возникают непосредственно после сварки или в процессе вылеживания сварных конструкций. Остаточные напряжения являются основной причиной так называемых замедленных разрушений.

Процессы коррозии под воздействием остаточных растягивающих напряжений ускоряются в 10... 100 раз.

Сжимающие остаточные напряжения понижают местную устойчивость тонкостенных элементов сварных конструкций. Местная устойчивость тонкостенных элементов конструкции определяется величиной действующих в них напряжений сжатия или сдвига. Нередко местная потеря устойчивости таких элементов наступает от остаточных напряжений еще до приложения рабочих нагрузок. Потеря местной устойчивости может явиться непосредственной причиной потери общей устойчивости.

Перемещения свариваемых деталей в процессе сварки создают деформации в зоне кристаллизации металла сварочной ванны и могут привести к образованию горячих (кристаллизационных) трещин.

Во время сварки, в ряде случаев, возникают перемещения в зоне формирования сварного соединения. Это может привести к смещению свариваемых кромок и изменению зазора в стыке, в результате чего возникает непровар.

vunivere.ru

Понятие о сварочных деформациях и напряжениях

ТЕОРИЯ сварочных процессов

При равномерном нагреве материала происходит его свободное расширение без возникновения напряжений. Если же осуществляется неравномерный нагрев тела, то связи нагретых участков с ненагретыми препятствуют свободному расширению тела. Вследствие этого в теле возникают температурные собственныенапряжения, существующие при отсутствии приложенных к нему внешних сил. Температурные напряжения, возникающие в процессе сварки, принято называть временными напряжениями. Временные напряжения существуют в теле в процессе сварки на всех стадиях нагрева, выравнивания температур и охлаждения.

Неравномерный нагрев и изменение объема металла вследствие температурного расширения, фазовых или структурных превращений приводят к возникновению упругих и пластических деформаций. В результате пластических деформаций в сварных элементах после полного охлаждения остаются собственные напряжения, которые называются остаточными напряжениями.

| Рис. 11.1. Механизм образования продольных напряжений Ох в процессе нагрева кромки пластины движущимся источником теплоты при различных значениях предела текучести металла: а — оо, б — ст — 400 МПа, в — сгт= 200 МПа |

Механизм образования остаточных напряжений при сварке можно проиллюстрировать следующим примером [17]. Рассмотрим пластину, по краю которой перемещается источник нагрева, создающий установившееся температурное поле с максимальным нагревом в точке расположения источника (точка О на рис. 11.1, а). При этом в крайнем волокне пластины возникает/

ют сжимающие продольные напряжения <зх, распределение которых показано на рис. 11.1, а. Если максимальные значения напряжений Ох не достигают предела текучести металла, то это означает, что при нагреве в нем происходят только упругие деформации. Следовательно, после полного остывания напряжения окажутся равными нулю, т. е. остаточные напряжения в этом случае отсутствуют (рис. 11.1, а).

Рассмотрим этот же случай нагрева в предположении, что предел текучести металла составляет <гт == 400 МПа и не изменяется в процессе нагрева. Тогда напряжения <т* первоначально возрастают, достигая значения предела текучести в точке А (рис. 11.1,6). На участке АВ происходит пластическая деформация укорочения, а напряжения будут равны пределу текучести о* = <гт = 400 МПа, если не учитывать упрочнения металла. Начиная с точки В, сжимающие напряжения уменьшаются по кривой BCDi, которая эквидистантна кривой BD, перенесенной с рис. 11.1, с. В точке С і напряжения равны нулю, а далее переходят в растягивающие. После полного остывания (точка Dі) сохраняются остаточные растягивающие напряжения о0СТ, значения которых в данном случае меньше предела текучести металла.

Далее рассмотрим этот же случай нагрева в предположении, что предел текучести имеет меньшее значение, например 0Т=2ОО МПа (рис. 11.1, е). Напряжения сжатия <тх достигают в точке Аг значения предела текучести, и на участке Л2В2 будет происходить пластическая деформация укорочения. Затем напряжения сжатия уменьшаются, в точке Сг окажутся равными нулю и далее переходят в растягивающие. В точке N растягивающие напряжения достигают предела текучести и на участке ND2 происходят пластические деформации удлинения. После полного остывания пластины (точка Пг) сохраняются остаточные собственные растягивающие напряжения, равные пределу текучести металла о,-=200 МПа.

Собственные напряжения, как временные, так и остаточные, подразделяют в зависимости от объема их взаимного уравновешивания на напряжения первого рода, уравновешенные в макрообъемах; напряжения второго рода, уравновешенные в объемах одного или нескольких зерен; напряжения третьего рода, уравновешенные в микрообъемах, соизмеримых с размером кристаллической решетки.

По аналогии с сопротивлением материалов собственные напряжения подразделяют в зависимости от направления действия на одноосные или линейные, действующие лишь по одному направлению в теле; двухосные или плоскостные, действующие по всем направлениям в плоскости; трехосные или объемные, действующие по всем направлениям в пространстве.

В элементах сварных конструкций могут возникать одно-, двух - или трехосные напряжения в зависимости от формы и размеров свариваемых элементов. Напряжения, действующие вдольсварного шва, называют продольными и обозначают ах. Напряжения, действующие в плоскости соединяемых элементов перпендикулярно оси шва, называют поперечными и обозначают су. Напряжения, действующие в направлении, перпендикулярном плоскости соединяемых элементов, называют напряжениями по толщине сварного соединения и обозначают az. Наряду с нормальными компонентами в сварных соединениях могут действовать соответствующие касательные напряжения ттуг, тг*.

Деформации, возникающие при сварке, обозначаются аналогично напряжениям. Различают нормальные компоненты сварочных деформаций ех, ву, ег и сдвиговые уХу, уyz, Угх■ Сварочные деформации в общем случае определяют изменение линейных и угловых размеров тела и характеризуют состояние отдельных участков тела. Основные причины, вызывающие появление деформации при сварке, заключаются в неравномерном нагреве, структурных превращениях и упругопластическом деформировании. Поэтому необходимо различать следующие составляющие сварочных деформаций:

1. Свободная деформация, вызванная изменением температуры и структурными превращениями

Єсв — а Г,

где а — коэффициент линейного расширения металла, 1 /К; Т — изменение температуры точки тела, К.

2. Собственные или так называемые внутренние деформации (б, y)> состоящие ИЗ упругих И пластических Є„л, 7пл деформаций.

3. Наблюдаемые в процессе сварки деформации вн, у„, характеризующие изменение линейных и угловых размеров тела, которые можно зарегистрировать непосредственно измерительными приборами. Эти деформации определяются суммой свободных температурных и собственных деформаций

В н — Є св ~|~ В упр "4” В пл J

Ун У упр “Ь У пл.

Уравнения (11.2) могут быть записаны применительно ко всем компонентам деформаций для соответствующих координат. Если в рассматриваемый момент времени в теле уже были предварительные (начальные) деформации Єнач, Уна**»

то уравнения

(11.2) преобразуются к следующему виду:

(11.3)

Напряжения при сварке однозначно определяются значениями упругих деформаций по следующим формулам:

G* ~ 1 „£Є*УПР Н j _ 2v (В*У"Р еУУпр + єгупр) J;

= 1 fl_ 2v^Sjtynp е»УпР “t - ezY"p)J >

— j ^^Єгупр -| 2V (е*упр + е9упр + 6Zynp)J',

Tty — Gyxyyup, Туг — Gy

где E, G, v — соответственно нормальный модуль упругости, модуль сдвига и коэффициент Пуассона.

Изменение положения или формы конструкции, т. е. искажение конструкции в целом, в результате сварки характеризуется перемещениями. Перемещения при сварке связаны с наблюдаемыми деформациями (11.3) следующими формулами:

| dx’ Єуя~ dy' £zH~ dz ' |

| dU, dV dy + ~d7’ Уугк |

где U, V, W — перемещения соответственно по осям X, у, Z.

Сварочные деформации и перемещения по аналогии с напряжениями могут быть временными и остаточными. В зависимости от вызываемых искажений формы и размеров конструкции различают следующие виды перемещений: укорочение, изгиб, потеря устойчивости, скручивание и др. Эти (как правило, сложные) перемещения конструкции можно представить в виде суммарного проявления отдельных элементарных видов деформаций в зоне сварных соединений. Поэтому основная задача — умение правильно определить элементарные виды деформаций в зависимости от режимов сварки, жесткости свариваемых элементов и других параметров, которые используются для расчета перемещений конструкции [17].

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

msd.com.ua