Билет № 12 Тестирование по экзаменационным билетам сварщика. Какая зона в сварочной дуге называется анодным пятном

Порядок выполнения работы

Для выполнения задания необходимо:

1.получить у преподавателя индивидуальное задание по таблице 1 приложения;

2.изучить метод прямого и обратного прессования, технологию изготовления труб;

3. Рассчитать режимы ручной дуговой сварки стыковых швов при изготовлении конструкций

5.Оформить отчет о выполнении работы на листах формата А4 согласно примера представленного в приложении 2.

Контрольные вопросы

1. Какие основные условия необходимо выполнять для получения сварного соединения.

2. Чем характеризуется свариваемость материалов.

3. По каким признакам различают способы сварки.

4. Что относится косновным параметрам режима дуговой сварки.

5. Что называется технологической свариваемостью.

Тестовые задания для занятия №6

Какое определение сварочной дуги наиболее правильно?

1) Электрический дуговой разряд в ионизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов - да,

2) Электрический дуговой разряд в месте разрыва цепи.,

3) Электрический дуговой разряд в смеси атомов и молекул воздуха,

Чем определяется мощность сварочной дуги?

1) Величиной сварочного тока и сопротивлением электрической цепи,

2) Величиной сварочного тока и напряжения дуги - да,

3) Величиной напряжения дуги и сопротивлением электрической цепи,

Зависит ли напряжение дуги от сварочного тока?

1) Зависит,

2) Не зависит,

3) Зависит при малых и больших величинах сварочного тока - да,

Зависит ли напряжение дуги от ее длины?

1) Зависит - да,

2) Не зависит,

3) Зависит при малых и больших величинах сварочного тока,

Какая зона в сварочной дуге называется катодным пятном?

1) Наиболее яркий участок в средней части дуги.,

2) Высокотемпературный участок на положительном электроде дуги.,

3) Высокотемпературный участок на отрицательном электроде дуги. - да,

Какая зона в сварочной дуге называется анодным пятном?

1) Высокотемпературный участок на отрицательном электроде дуги.,

2) Высокотемпературный участок на положительном электроде дуги. - да,

3) Наиболее яркий участок в средней части дуги.,

Как уменьшить влияние магнитного дутья при сварке плавлением на краю детали?

1) Наклонить электрод в сторону края детали,

2) Уменьшить величину и количество прихваток,

3) Наклонить электрод в сторону, противоположную краю детали - да,

Какой дефект преимущественно может образоваться при быстром удалении электрода от деталей?

1) Кратерные трещины,

2) Непровар - да,

3) Поры,

Какой должна быть величина силы тока при дуговой сварке в потолочном положении, по сравнению с величиной силы тока при сварке в нижнем положении?

1) Больше, чем в нижнем положении,

2) Меньше, чем в нижнем положении - да,

3) Сила тока не зависит от положения сварки.,

Похожие статьи:

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

БИЛЕТ № 11

ВОПРОС 1

Чем характеризуется процесс импульсно-дуговой сварки?

1. Процесс, в котором сварочный ток изменяется по определенному закону во времени

с постоянной или переменной частотой.

2. Процесс, в котором частота сварочного тока изменяется по заданному закону.

3. Процесс, при котором сварочный материал подается в сварочную ванну имульсами за счет специаль-ного привода

ВОПРОС 2

К какому классу сталей относятся сварочные проволоки Св-08А, Св-08АА, Св-08ГА, Св-10ГА?

1. Низкоуглеродистому.

2. Легированному.

3. Высоколегированному.

ВОПРОС 3

Какие стали относятся к высокохромистым сталям?

1. 03Х16Н9М2, 08Х18Н10, 10Х18Н9.

2. 08Х13, 06Х12Н3Д, 1Х12В2МФ.

3. 10Х2М, 20ХМА, 10ХН1М.

ВОПРОС 4

Какая структурная составляющая сталей имеет максимальную твердость?

1. Сорбит.

2. Мартенсит.

3. Тростит.

ВОПРОС 5

Какие условия охлаждения должны соблюдать для проведения нормализации стали?

1. Охлаждение вместе с печью.

2. Охлаждение на воздухе.

3. Принудительное охлаждение.

ВОПРОС 6

Какие химические соединения образуются в сварочной ванне при сварке низкоуглеродистых сталей в процессе взаимодействия жидкого металла с кислородом?

1. Сульфиды железа.

2. Оксиды железа.

3. Карбиды железа.

ВОПРОС 7

Какая зона в сварочной дуге называется анодным пятном?

1. Высокотемпературный участок дуги на отрицательном электроде.

2. Высокотемпературный участок дуги на положительном электроде.

3. Наиболее яркий участок в столбе дуги.

ВОПРОС 8

Какие сварочные источники питания применяют для ручной дуговой сварки или наплавки электродами с основным покрытием?

1. Сварочные трансформаторы.

2. Сварочные выпрямители, сварочные агрегаты.

3. Специализированные сварочные источники питания

ВОПРОС 9

Для чего служит трансформатор?

1. Для преобразования частоты переменного тока

2. Для преобразования напряжения электрической сети

3. Для преобразования напряжения электрической сети при постоянном токе.

ВОПРОС 10

Что проверяют при входном контроле сварочных материалов?

1. Сопроводительную документацию, упаковку, состояние и размеры материалов.

2. Выполняют контроль металла шва и наплавленного металла.

3. Все требования, указанные в п.п. 1 и 2.

ВОПРОС 11

Какие требования, предъявляемые к контролю сварочной проволоки сплошного сечения перед выдачей ее на производственный участок?

1. Каждая бухта проволоки должна быть проверена стилоскопированием на соответствие содержания основных легирующих элементов по ГОСТ 2246 или ТУ.

2. Контролю качества легированная проволока не подвергается, так как оно должно быть гарантирова-но заводской поставкой.

3. Каждая партия проволоки должна быть проверена стилоскопированием на соответствие ГОСТ 2246 или ТУ на основании контроля одной бухты.

ВОПРОС 12

Какой компонент вводится в покрытие качественных электродов в качестве газообразующего?

1. Крахмал.

2. Фтористый кальций.

3. Окись титана.

ВОПРОС 13

Какую задачу выполняет дроссель в источнике питания для сварки в защитных газах плавящимся электродом?

1. Увеличивает глубину проплавления

2. Снижает скорость нарастания и спада тока, предотвращает разбрызгивание металла

3. Облегчает зажигание дуги

ВОПРОС 14

В каких защитных газах возможно применение вольфрамовых электродов?

1. В инертных газах.

2. В углекислом газе.

3. В смесях углекислого газа с инертными газами.

ВОПРОС 15

Укажите, на каком токе и полярности рекомендуется выполнять ручную аргонодуговую сварку непла-вящимся электродом соединений трубопроводов и оборудования?

1. На постоянном токе обратной полярности.

2. На постоянном токе прямой полярности.

3. На переменном токе.

ВОПРОС 16

В какой цвет окрашивают баллоны с двуокисью углерода и с окраской баллонов с какими газами это совпадает?

1. Серый, с аргоном и гелием.

2. Коричневый, с гелием.

3. Черный, с азотом и сжатым воздухом.

ВОПРОС 17

Укажите наиболее возможную причину образования подрезов?

1. Высокая скорость сварки.

2. Недостаточная величина сварочного тока.

3. Большая длина дуги.

ВОПРОС 18

Что служит источником нагрева при электрошлаковой сварке?

1. Теплота, выделяющееся в ванне расплавленного флюса при прохождении через нее тока от электрода к изделию.

2. Теплота, выделяющееся в электрической дуге между электродом и изделием, защищенным слоем флюса.

3. Электрическая дуга между слоем расплавленного флюса и изделием.

ВОПРОС 19

Какова плотность ацетилена по отношению к плотности воздуха?

1. Меньше.

2. Больше.

3. Плотности практически одинаковы.

ВОПРОС 20

Какое влияние оказывает избытка ацетилена в пламени на свойства стали?

1. Снижается пластичность и ударная вязкость.

2. Сталь разупрочняется.

3. Не оказывает воздействия по сравнению с обычным факелом пламени.

ВОПРОС 21

Какой способ стыковой электрической сварки целесообразно применять при соединении стержней существенно отличающихся по сечению?

1. Стыковая сварка сопротивлением.

2. Стыковая сварка оплавлением.

3. Применяют любой вид сварки.

ВОПРОС 22

Какое основное отличие дуговой сварки высокоуглеродистой стали от низко- и среднеуглеродистых сталей?

1. Сварка должна производиться с минимальным тепловложением.

2. Сварка должна производиться с обязательным предварительным и сопутствующим подогревом до 350-4000 С.

3. После сварке обязательная закалка с нормализацией.

ВОПРОС 23

Какой сварной шов обеспечивает наиболее высокое сопротивление усталостному разрушению?

1. Угловой.

2. Стыковой.

3. Нахлесточный.

ВОПРОС 24

В какой части сварного шва наиболее высока концентрация напряжений и вероятность образования уста-лостного разрушения?

1. По концам шва.

2. В средней части шва.

3. По линии сплавления.

ВОПРОС 25

Какие свойства определяют при испытании металла сварных соединений на статическое растяжение?

1. Предел прочности, предел текучести, относительное удлинение и сужение.

2. Предел прочности или предельную нагрузку до разрушения образцов.

3. Предел прочности и предел текучести.

ВОПРОС 26

Как влияет высокое содержание серы и фосфора на свариваемость стали?

1. Не влияет.

2. Повышает свариваемость при условии предварительного подогрева стали.

3. Способствует появлению трещин и ухудшает свариваемость стали.

ВОПРОС 27

Что называют включением в металл шва?

1. Округлая полость.

2. Полость в металле шва, заполненная шлаком или инородным металлом.

3. Несплошность

ВОПРОС 28

В каком порядке гасят резак при ацетилено-кислородной сварке (резке) при обратном ударе?

1. Произвольно.

2. Закрывают вентиль кислорода на резаке, затем на баллоне или кислородопроводе, затем вентиль го-рючего на резаке и баллоне.

3. Закрывают подачу горючего, затем кислорода.

ВОПРОС 29

Какие меры безопасности принимают при подсоединении сварочного поста к многопостовому агрегату?

1. Работу выполняют в диэлектрических перчатках.

2. Агрегат отключают от электрической цепи.

3. Производят заземление сварочного поста.

ВОПРОС 30

Как определяется поправочный коэффициент нормы времени на выполнение шва в вертикальном положении?

1. Определяется нормативами.

2. Определяется по фактическим затратам.

3. Нормируется с учетом сложности металлоконструкции.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Теги: билеты, сварщик

web-mechanic.ru

Электрическая сварочная дуга | soedenimetall.ru

Основные понятия

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный ( наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • 10-28г; элементарный электрический заряд равен 1,6 • 10-19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

- Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электрдам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлектродного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

- Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

Степень ионизации

При полной ионизации степень ионизации равна единице. На рисунке выше представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре 6000…8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации.

- Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V—потенциал ионизации, В; W — работа выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы VI ионизации некоторых элементов:

| K | Na | Ba | Li | Al | Ca | Cr | Mn | C | H | O | N |

| 4,32 | 5,12 | 5,19 | 5,37 | 5,96 | 6,08 | 6,74 | 7,40 | 11,22 | 13,53 | 13,56 | 14,50 |

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге перемещаются мощные потоки заряженных частиц.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 1,а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 1, б), которая замыкает электрическую цепь на

Рис.1

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2…4 мм (рис. 1, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо- и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дyгa (рис. 1, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

В установившейся сварочной дуге (Рис. 7, г) различают три зоны: катодную 1, анодную 3 и столба дуги 2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 1 электрод является катодом,а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Анодная зона, называемая анодным пятном, расположена на торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500…4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000…7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

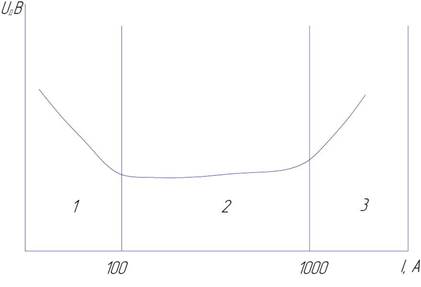

- Зависимость напряжения дуги от тока и сварочной цепи называют статической вольт-амперной характеристикой дуги.

Рис.2

Вольт-амперная характеристика дуги (рис. 2, а) имеет три области: падающую 1, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100…1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 2, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2…4 мм, находятся в пределах 40…70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

U д = a + b lд

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В; b — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; lд — длина дуги, мм.

- Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2…4 мм. Длина «нормальной» дуги — 4…6 мм. Дугу длиной более 6 мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

Рис.3

На отклонение дуги влияют места подвода тока к свариваемой детали (рис. 3, а, б, в) и наклон электрода (рис. 3, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону эти масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение Uд и ток I периодически изменяются от нулевого значения до наибольшего, как показано на рис. 4 (Ux•x — напряжение зажигания дуги).

Рис.4

При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале малого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимo, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

Тепловые свойства сварочной дуги

Рис.5

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное количество теплоты Q (Дж), выделяемое дугой на катоде QK, аноде Qa и а столбе дуги Q0, определяется по формуле:

Q = I Uдt ,

где I — сварочный ток, A; Uд — напряжение дуги, В; t — время горения дуги, с.

При питании дуги постоянным током (рис. 11) наибольшее количество теплоты выделяется в зоне анода. Это объясняется тем, что анод подвергается более мощной бомбардировке заряженными частицами, чем катод, а при столкновении частиц в столбе дуги выделяется меньшая доля общего количества теплоты.

При сварке угольным электродом температура в катодной зоне достигает 3200° С, в анодной — 3900°С, а в столбе дуги среднее значение температуры составляет 6000° С. При сварке металлическим электродом температура катодной зоны составляет около 2400° С, а анодной зоны — 2600° С.

Разная температура катодной и анодной зон и разное количество теплоты, выделяющейся в этих зонах, используются при решении технологических задач. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность, при которой анод (плюсовая клемма источника тока) подсоединяют к детали, а катод (минусовая клемма источника тока) — к электроду. При сварке тонкостенных изделий,тонколистовых конструкций, а также сталей, не допускающих перегрева (нержавеющие, жаропрочные, высокоуглеродистые и др.), применяют сварку постоянным током обратной полярности. В этом случае катод подсоединяют к свариваемой детали, а анод — к электроду. При этом не только обеспечивается меньший нагрев свариваемой детали, но и ускоряется процесс расплавления электродного материала за счет более высокой температуры анодной зоны и большего подвода теплоты. Полярность клемм источника постоянного тока определяют с помощью раствора поваренной соли (половина чайной ложки соли на стакан воды). Если в такой раствор опустить провода от клемм источника тока, то у отрицательного провода будет происходить бурное выделение пузырьков водорода.

При питании дуги переменным током различие температур катодной и анодной зон и распределение теплоты сглаживаются вследствие периодической смены катодного и анодного пятна с частотой, равной частоте тока.

Практика показывает, что в среднем при ручной сварке только 60…70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Количество теплоты, используемое на нагрев и плавку свариваемого металла в единицу времени, называется эффективной тепловой мощностью дуги Qэ(Дж). Она равна полной тепловой мощности дуги, умноженной на эффективный коэффициент полезного действия η нагрева металла дугой:

Qэ = I Uдη.

Величина η зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. При ручной дуговой сварке электродом с тонким покрытием или угольным электродом η составляет 0,5…0,6, а при качественных электродах — 0,7…0,85. При аргонодуговой сварке потери теплоты значительны (η = 0,5…0,6). Наиболее полно используется теплота при сварке под флюсом (η = 0,85…0,93).

Для характеристики теплового режима процесса сварки принято определять погонную энергию дуги, т. е. количество теплоты, вводимое в металл на единицу длины однопроходного шва, измеряемое в Дж/м. Погонная энергия Qп равна отношению эффективной тепловой мощности Qэ к скорости сварки v:

Qп = Qэ/v = I Uдη/v.

Потери теплоты при ручной дуговой сварке составляют примерно 25%, из которых 20% уходят в окружающую среду через излучение и конвекцию паров и газов, а 5% — на угар и разбрызгивание свариваемого металла. При автоматической сварке под флюсом потери составляют только 17%, из которых 16% расходуются на плавление флюса и 1 % на угар и разбрызгивание..

Плавление и перенос металла в дуге

Металл плавящегося электрода переходит (в виде капель различного размера) в сварочную ванну. Схематично перенос металла электрода можно представить в следующем виде. В начальный момент металл на конце электрода подплавляется и образуется слой расплавленного металла (рис. 6, а). Затем под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли (рис. 6, б) с образованием у основания тонкой шейки, которая с течением времени уменьшается. Это приводит к значительному увеличению плотности тока в шейке капли. Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны (рис. 6, в). В этот момент происходит короткое замыкание сварочной цепи. Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает дуга (рис. 6, г), но уже между торцом электрода и каплей. Под давлением паров и газов зоны дуги капля с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла разбрызгивается. Затем процесс каплеобразования повторяется.

Рис. 6

Установлено, что время горения дуги короткого замыкания составляет примерно 0,02…0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависит от длины сварочной дуги. Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

Форма и размеры капель металла определяется силой тяжести и силами поверхностного натяжения. При сварке в нижнем положении сила тяжести способствует отрыву капли, а при потолочной сварке препятствует переносу металла электрода в шов. На размеры капель большое влияние оказывают состав и толщина электродного покрытия, а также сварочный ток. Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 25…30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла. При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока маленьких капель (струйный перенос металла).

Рис. 7

На скорость переноса капель металла в дуге действует газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны. При сварке электродом с толстым покрытием стержень 1 электрода (рис. 7) плавится быстрее и торец его оказывается несколько прикрытым «чехольчиком» 3 покрытия 2. Интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Основным фактором, влияющим на скорость переноса металла в дуге, является электромагнитное поле. Магнитное поле оказывает сжимающее действие и ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, также ускоряет процесс отрыва капель. При потолочной сварке перенос капель электродного металла в сварной шов обеспечивается в основном действием магнитного и электрического полей, а также явлением газового дутья в дуге.

Капли металла, проходящие черёз дугу, имеют шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30…80%), а при автоматической сварке она составляет 30…40%.

Производительность сварки в значительной степени зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления αρ.

- Коэффициент расплавления численно равен массе электродного металла в граммах, расплавленной в течение одного часа, отнесенной к одному амперу сварочного тока.

Коэффициент расплавления зависит от ряда факторов. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как температура анода выше, чем катода. Состав покрытия электрода и его толщина также влияют на коэффициент расплавления. Это объясняется, вопервых, значением эффективного потенциала ионизации газов, а во-вторых, изменением теплового баланса дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет 6,5… 14,5 г/(А • ч). Меньшие значения имеют электроды с тонким покрытием, а большие — электроды с толстым покрытием.

- Для оценки скорости сварки пользуются коэффициентом наплавки αн. Этот коэффициент оценивает массу электродного металла, введенного в сварной шов.

Коэффициент наплавки меньше коэффициента расплавления на величину потерь электродного металла из-за угара и разбрызгивания. Эти потери при ручной сварке достигают 25…30%, а при автоматической сварке под флюсом составляют только 2…5% от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет потребного количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Количество металла (кг), необходимое для получения сварного шва, gн = LFρ, где L — длина свариваемого шва, м; F — площадь поперечного сечения шва, м2; ρ — плотность электродного металла, кг / м3.

Выражая это же количество металла (кг) через коэффициент наплавки, получим gн = 10-3 анIt, где ан — коэффициент наплавки, г/(А • ч); I — сварочный ток, A; t — время горения дуги, ч. Отсюда: время горения дуги (ч) t = 10-3 gн/(αнI); скорость сварки (м/ч) v = L/t.

Зная gн, можно определить необходимое количество электродного металла: gэ=gн(1+Ψ), где Ψ — коэффициент потерь металла на угар и разбрызгивание.

Кроме того, потребное количество электродного металла (кг) можно определить, зная коэффициент расплавления αρ:gэ=10-3αρIt.

Задавшись диаметром и длиной электрода, по gэ вычисляют потребное количество электродов. Диаметр стержня электрода должен соответствовать значению сварочного тока, длина стандартизована.

soedenimetall.ru

Билет № 12 Тестирование по экзаменационным билетам сварщика

Билет № 12

Инструкция

- Выберите один из вариантов в каждом из 10 вопросов;

- Нажмите на кнопку "Показать результат";

- Скрипт не покажет результат, пока Вы не ответите на все вопросы;

- Загляните в окно рядом с номером задания. Если ответ правильный, то там (+). Если Вы ошиблись, там (-).

- За каждый правильный ответ начисляется 1 балл;

- Оценки: менее 5 баллов - НЕУДОВЛЕТВОРИТЕЛЬНО, от 5 но менее 7.5 - УДОВЛЕТВОРИТЕЛЬНО, 7.5 и менее 10 - ХОРОШО, 10 - ОТЛИЧНО;

- Чтобы сбросить результат тестирования, нажать кнопку "Сбросить ответы";

- Укажите место возбуждения и гашения дуги при ручной дуговой сварке На поверхности изделия. В разделке кромок или на ранее выполненном шве. В кратере шва.

- Какие источники питания дуги рекомендуется применять для сварки электродами с основным покрытием? Источники питания дуги переменного тока. Любые источники питания. Сварочные преобразователи постоянного тока и выпрямители.

- Укажите, как влияет увеличение скорости ручной дуговой сварки на размеры сварного шва? Глубина проплава уменьшается. Влияния не оказывает. Увеличивается ширина шва.

- Какая зона в сварочной дуге называется анодным пятном? Высокотемпературный участок дуги на отрицательном электроде. Высокотемпературный участок дуги на положительном электроде. Наиболее яркий участок в столбе дуги.

- Какие характерные дефекты может вызвать избыток водорода в сварочной дуге? Несплавления. Шлаковые включения. Повышенная пористость металла шва.

- Что может вызвать прожог металла при сварке? Слишком малое притупление кромки. Слишком малый зазор между кромками. Слишком большая скорость сварки.

- Как влияет равномерный подогрев изделий в процессе сварки на величину сварочных деформаций? Увеличивает деформацию изделия. Уменьшает деформацию изделия. Не влияет.

- Что входит в понятие металлургической свариваемости металлов? Влияние на свариваемость химического состава металла и отсутствии дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва? Влияние на свариваемость способа сварки и возможность появления дефектов в результате воздействия термического цикла на сварочную ванну и кристаллизующейся металл шва. Влияние на свариваемость объема сварочной ванны и кристаллизующегося металла шва.

- Какое напряжение считается безопасным в сухих помещениях? Ниже 48 В. Ниже 36 В. Ниже 12 В.

- Что входит в обозначение сварного соединения на чертеже? Обозначается тип соединения, метод и способ сварки, методы контроля. Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения. Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

ohrana-truda11.ru

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ МАТЕРИАЛЫ — КиберПедия

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ МАТЕРИАЛЫ

Технология сварочных работ

«Виды и способы сварки»

1. При электродуговой сварке плавлением источником нагрева является:

а. расплавленный шлак;

б. направленный поток электронов;

в. ток;

г. мощный световой луч;

д. электрическая дуга.

2. При электрошлаковой сварке источником нагрева является:

а. расплавленный шлак;

б. направленный поток электронов;

в. ток;

г. мощный световой луч;

д. электрическая дуга.

3. При лазерной сварке источником нагрева является:

а. расплавленный шлак;

б. направленный поток электронов;

в. ток;

г. мощный световой луч;

д. электрическая дуга.

4. При электронно-лучевой сварке источником нагрева является:

а. расплавленный шлак;

б. направленный поток электронов;

в. ток;

г. мощный световой луч;

д. электрическая дуга.

5. Сварочная ванна – это:

а. неразъемное соединение деталей, выполненное сваркой;

б. участок сварного соединения, образовавшийся при кристаллизации расплавленного металла;

в. часть металла сварного шва, находящаяся в момент сварки в расплавленном состоянии.

6. По роду тока различают:

а. открытую дугу;

б. дугу прямого действия;

в. дугу, питаемую переменным током;

г. дугу косвенного действия;

д. дугу, питаемую постоянным током;

е. закрытую дугу;

7. По типу дуги различают:

а. открытую дугу;

б. дугу прямого действия;

в. дугу, питаемую переменным током;

г. дугу косвенного действия;

д. дугу, питаемую постоянным током;

е. закрытую дугу;

8. По свойствам электрода различают способы сварки:

а. сварка открытой дугой;

б. сварка закрытой дугой;

в. сварка плавящимся электродом;

г. сварка со шлаковой защитой;

д. сварка неплавящимся электродом;

е. сварка с комбинированной защитой.

9. По степени механизации различают сварку:

а. автоматическую;

б. ручную;

в. плавящимся электродом;

г. полуавтоматическую;

д.неплавящимся электродом;

е. сварку с комбинированной защитой.

10. По условиям наблюдения за процессом горения дуги:

а. сварка открытой дугой;

б. сварка закрытой дугой;

в. сварка плавящимся электродом;

г. сварка со шлаковой защитой;

д. сварка полуоткрытой дугой;

е. сварка с комбинированной защитой

ж. сварку с газовой защитой.

11.По роду защиты зоны сварки от окружающего воздуха различают:

а. сварку открытой дугой;

б. сварку без защиты;

в. сварку плавящимся электродом;

г. сварку со шлаковой защитой;

д. сварку неплавящимся электродом;

е. сварка с комбинированной защитой;

ж. сварку с газовой защитой.

| Вопрос | ||||||||||||

| Ответ |

Тестовые задания №2 «Сварных соединения и швы»

Какие существуют виды сварных швов?

А. Швы стыкового соединения, швы углового соединения, швы таврового соединения, швы нахлёсточного соединения.

Б. Швы стыкового соединения, швы углового соединения, швы торцевого соединения, швы точечного соединения

В. Швы стыкового соединения, швы бокового соединения, швы лобового соединения.

2. Какие существуют типы сварных соединений?

А. Мостовые, балочные, крановые, рамные.

Б. Точечные, рельефные, шовные, цепные, шахматные.

В. Стыковые, тавровые, угловые, нахлёсточные.

Какие из швов относятся к прерывистым?

А. Шахматные и цепные.

Б. Роликовые и точечные.

В. Фланговые и лобовые.

Вариант 1

1. Сварочная дуга - это:

а) сгорание горючих газов в смеси с технически чистым кислородом;

б) энергия светового луча, полученного от оптического квантового генератора;

в) поток быстро летящих электронов;

г) длительный разряд электрического тока в газовой среде между находящимися

под напряжением токоподводными материалами;

д) частично или полностью ионизированный газ.

2. Потенциал возбуждения характеризует:

а) энергию, которая выделяется при присоединении электрона к атому или положительно заряженному иону;

б) энергию, которую необходимо затратить для перемещения электрона атома элемента, находящегося в газообразном состоянии, на орбиту с более высоким энергетическим уровнем.

в) энергию, которую необходимо затратить для отрыва электрона от атома элемента, находящегося в газообразном состоянии, с превращением его в положительный ион.

3. Термоэлектронная эмиссия:

а) характеризуется тем, что энергия, необходимая для вырыва электронов с поверхности катода, сообщается внешним электрическим полем, создаваемым источником питания;

б) возникает в тех случаях, когда положительные ионы под действием электрического поля устремляются к катоду и передают им энергию, достаточную для выбивания электронов;

в) заключается в способности раскаленной поверхности катода испускать электроны.

4. Ионизация облучением:

а) процесс образования заряженных частиц за счет поглощения газом световых квантов.

б) заключается в том, что электроны, движущиеся с большой скоростью, встречаются с нейтральными атомами газа, ударяются о них, выбивают электроны, ионизируя атомы;

в) протекает при высоких температурах за счет неупругих столкновений частиц газа, имеющих большую кинетическую энергию.

5. Какая зона в сварочной дуге называется катодным пятном:

а) Высокотемпературный участок на отрицательном электроде дуги;

б) Высокотемпературный участок на положительном электроде дуги;

в) наиболее яркий участок в столбе дуги.

6. Какую полярность дуги называю прямой:

а) на электроде плюс, на изделии минус;

б) на электроде минус, на изделии плюс;

в) переменное изменение полярности на электроде и изделии

| Вопрос | ||||||

| Ответ |

Вариант 2

1. Сварочная дуга - это:

а) электрический дуговой разряд в месте разрыва цепи;

б) электрический дуговой разряд в ионизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов;

в) электрический дуговой разряд в смеси атомов и молекул воздуха;

2. Потенциал ионизации характеризует:

а) энергию, которая выделяется при присоединении электрона к атому или положительно заряженному иону;

б) энергию, которую необходимо затратить для перемещения электрона атома элемента, находящегося в газообразном состоянии, на орбиту с более высоким энергетическим уровнем.

в) энергию, которую необходимо затратить для отрыва электрона от атома элемента, находящегося в газообразном состоянии, с превращением его в положительный ион.

3. Автоэлектронная эмиссия:

а) характеризуется тем, что энергия, необходимая для вырыва электронов с поверхности катода, сообщается внешним электрическим полем, создаваемым источником питания;

б) возникает в тех случаях, когда положительные ионы под действием электрического поля устремляются к катоду и передают им энергию, достаточную для выбивания электронов;

в) заключается в способности раскаленной поверхности катода испускать электроны.

4. Ионизация соударением:

а) процесс образования заряженных частиц за счет поглощения газом световых квантов.

б) заключается в том, что электроны, движущиеся с большой скоростью, встречаются с нейтральными атомами газа, ударяются о них, выбивают электроны, ионизируя атомы;

в) протекает при высоких температурах за счет неупругих столкновений частиц газа, имеющих большую кинетическую энергию.

5. Какая зона в сварочной дуге называется анодным пятном:

а) Высокотемпературный участок на отрицательном электроде дуги;

б) Высокотемпературный участок на положительном электроде дуги;

в) наиболее яркий участок в столбе дуги.

6. Какую полярность дуги называю обратной:

а) на электроде плюс, на изделии минус;

б) на электроде минус, на изделии плюс;

в) переменное изменение полярности на электроде и изделии

| Вопрос | ||||||

| Ответ |

Вариант 3

1.Электроном называется:

а) атом или молекула, потерявшая один электрон;

б) материальная частица, присоединившая к себе избыточный электрон;

в) материальная частица, обладающая отрицательным зарядом электричества.

2. Работа выхода равна:

а) энергии, которая выделяется при присоединении электрона к атому или положительно заряженному иону;

б) энергии, которую необходимо затратить для перемещения электрона атома элемента, находящегося в газообразном состоянии, на орбиту с более высоким энергетическим уровнем.

в) энергии необходимой для выделения электрона с поверхности твердого или жидкого проводника и удаления его из сферы действия сил электростатического притяжения

3. Эмиссия электронов в результате ударов ионов по катоду:

а) характеризуется тем, что энергия, необходимая для вырыва электронов с поверхности катода, сообщается внешним электрическим полем, создаваемым источником питания;

б) возникает в тех случаях, когда положительные ионы под действием электрического поля устремляются к катоду и передают им энергию, достаточную для выбивания электронов;

в) заключается в способности раскаленной поверхности катода испускать электроны.

4. Ионизация нагревом:

а) процесс образования заряженных частиц за счет поглощения газом световых квантов.

б) заключается в том, что электроны, движущиеся с большой скоростью, встречаются с нейтральными атомами газа, ударяются о них, выбивают электроны, ионизируя атомы;

в) протекает при высоких температурах за счет неупругих столкновений частиц газа, имеющих большую кинетическую энергию.

5. Какая зона в сварочной дуге называется столбом дуги:

а) Высокотемпературный участок на отрицательном электроде дуги;

б) Высокотемпературный участок на положительном электроде дуги;

в) наиболее яркий участок в столбе дуги.

6.Что понимают под вольт-амперной характеристикой:

а) зависимость напряжения на сварочной дуге от величины тока;

б) изменение напряжения на дуге с течением времени;

в) изменение величины сварочного тока с течением времени

| Вопрос | ||||||

| Ответ |

Вариант 4

1. Положительным ионом называют:

а) атом или молекула, потерявшая один электрон;

б) материальная частица, присоединившая к себе избыточный электрон;

в) материальная частица, обладающая отрицательным зарядом электричества.

2. Сродство к электрону характеризует:

а) энергию, которая выделяется при присоединении электрона к атому или положительно заряженному иону;

б) энергию, которую необходимо затратить для перемещения электрона атома элемента, находящегося в газообразном состоянии, на орбиту с более высоким энергетическим уровнем.

в) энергию, которую необходимо затратить для отрыва электрона от атома элемента, находящегося в газообразном состоянии, с превращением его в положительный ион.

3. Автоэлектронная эмиссия:

а) характеризуется тем, что энергия, необходимая для вырыва электронов с поверхности катода, сообщается внешним электрическим полем, создаваемым источником питания;

б) заключается в способности раскаленной поверхности катода испускать электроны.

в) возникает в тех случаях, когда положительные ионы под действием электрического поля устремляются к катоду и передают им энергию, достаточную для выбивания электронов;

4. Степень ионизации газа:

а) процесс образования заряженных частиц за счет поглощения газом световых квантов.

б) заключается в том, что электроны, движущиеся с большой скоростью, встречаются с нейтральными атомами газа, ударяются о них, выбивают электроны, ионизируя атомы;

в) характеризует отношение числа образовавшихся заряженных частиц к общему количеству нейтральных и заряженных частиц.

5. В какой области сварочной дуги наиболее высокая температура

а) в катодной области;

б) в анодной области;

в) в столбе дуги.

6. Какую полярность дуги называю обратной:

а) на электроде минус, на изделии плюс;

б) на электроде плюс, на изделии минус;

в) переменное изменение полярности на электроде и изделии

| Вопрос | ||||||

| Ответ |

Тестовые задания №4 «Перенос металла в сварочную ванну при дуговой сварке»

1. Магнитное дутье – это:

а. защита сварочной ванны от окружающей среды;

б. перенос капель металла через дугу;

в. отклонение дуги от нормального положения.

2. Фактором, влияющим на перенос металла в дуге, является сила внутреннего давления газа, она:

а. способствует переносу капли по вертикали сверху вниз;

б. обусловлена действием межмолекулярного притяжения и стремиться придать капле форму шара;

в. оказывает снижающее действие на проводник и на каплю металла на торце электрода;

г. образуется в чехольчике при сварке толстопокрытыми электродами;

д. возникает вследствие того, что плотность тока в электроде выше плотности тока в изделии;

е. возникает в результате протекания металлургических процессов в расплавленном металле с образованием окиси углерода.

3. Фактором, влияющим на перенос металла в дуге, является неравномерность напряженности электрического поля, она:

а. способствует переносу капли по вертикали сверху вниз;

б. обусловлена действием межмолекулярного притяжения и стремиться придать капле форму шара;

в. оказывает снижающее действие на проводник и на каплю металла на торце электрода;

г. образуется в чехольчике при сварке толстопокрытыми электродами;

д. возникает вследствие того, что плотность тока в электроде выше плотности тока в изделии;

е. возникает в результате протекания металлургических процессов в расплавленном металле с образованием окиси углерода.

4. Фактором, влияющим на перенос металла в дуге является сила поверхностного натяжения, она:

а. способствует переносу капли по вертикали сверху вниз;

б. обусловлена действием межмолекулярного притяжения и стремиться придать капле форму шара;

в. оказывает снижающее действие на проводник и на каплю металла на торце электрода;

г. образуется в чехольчике при сварке толстопокрытыми электродами;

д. возникает вследствие того, что плотность тока в электроде выше плотности тока в изделии;

е. возникает в результате протекания металлургических процессов в расплавленном металле с образованием окиси углерода.

5. Фактором, влияющим на перенос металла в дуге, является электромагнитная сила, она:

а. способствует переносу капли по вертикали сверху вниз;

б. обусловлена действием межмолекулярного притяжения и стремиться придать капле форму шара;

в. оказывает снижающее действие на проводник и на каплю металла на торце электрода;

г. образуется в чехольчике при сварке толстопокрытыми электродами;

д. возникает вследствие того, что плотность тока в электроде выше плотности тока в изделии;

е. возникает в результате протекания металлургических процессов в расплавленном металле с образованием окиси углерода.

6. Фактором, влияющим на перенос металла в дуге, является сила реактивного действия газа, она:

а. способствует переносу капли по вертикали сверху вниз;

б. обусловлена действием межмолекулярного притяжения и стремиться придать капле форму шара;

в. оказывает снижающее действие на проводник и на каплю металла на торце электрода;

г. образуется в чехольчике при сварке толстопокрытыми электродами;

д. возникает вследствие того, что плотность тока в электроде выше плотности тока в изделии;

е. возникает в результате протекания металлургических процессов в расплавленном металле с образованием окиси углерода.

| Вопрос | ||||||

| Ответ |

Тестовые задания №5 «Тепловые процессы при сварке»

1. Коэффициент наплавки

а) Q=k Iсв Uсв г) mэ= αэIсв t0

б) Qэф= k Iсв Uсвη д)

Коэффициент потерь

а) Qэф= k Iсв Uсвη г)

б) mэ= αэIсв t0 д) Q=kIсв Uсв

в)

Погонная энергия сварки

а) Qэф= k Iсв Uсвη г)

б) Q=kIсв Uсв д)

в) mэ= αэIсв t0 ж)

| Вопрос | ||||||

| Ответ |

Тестовые задания №6 «Технология ручной дуговой сварки»

1. Подготовка (зачистка) кромок под сварку включает:

а) удаление различных включений и дефектов до появления характерного металлического блеска

б) установку и закрепление деталей для выполнения сварки

в) химическую обработку поверхности пластин

2.Хичическая обработка кромок под сварку включает:

а) удаление влаги с поверхности кромки с помощью обтирочного материала

б) удаление масляных пятен с помощью обтирочного материала, смоченного в ацетоне

в) удаление загрязнения с помощью материала, смоченного в уайт-спирите

3.Удалить заусенцы с поверхности кромки можно с помощью:

а) металлической щетки

б) напильника

в) наждачной бумаги

4. Какой инструмент используют для подготовки поверхности металла к сварке:

а) электроды;

б) струбцины;

в) стальные щетки;

г) штифты

5. Чему равен диаметр электрода:

а) диаметру покрытия;

б) радиусу покрытия;

в) диаметру стержня;

г) толщине металла.

| Вопрос | ||||||

| Ответ |

Тестовые задания №7 «Сварочные материалы»

Е 43 3 – Б20

|

Е 43 I(3) – Б20

|

Е 43 2(3) – Б20

|

Е 43 I – Б16

|

Е 43 2(4) – Б20

|

Е – 000 - Б20

|

Э – 10Х25Н13Г2 - УОНИИ – 13/НЖ2 – 3,0 – ВС1

Е – 000 – Б20

|

Е – 000 – Б20

|

Э – 10Х25Н13Г2 - ОЗЛ – 6 – 3,0 – ВД1

Е – 2005 - Б20

|

Э – 09МХ - УОНИИ – 13/45МХ – 3,0 – ТД1

Е – 00 – Б20

|

Э – 19ОК62Х29В5С2 - ЦН – 2 – 4,0 – НС1

Е – 450/45 - I – Б40

|

Э – 20Х13 - ЭЖ – 3 – 4,0 – НС1

Е – 550/50 – I (250/25-2) – Б40

|

Е 43 2(3) – Б20

|

Е 43 0(3) – Р24

|

Е 43 2 – Р26

|

Е 43 2 – РЖ46

|

Э46 – МР – 3 – 4,0 – УД1

Е 43 I - Р26

|

Э50А – ОЗС – 22Н/ИТС – 5,0 – УГ1

Е 43 2(3) – БРЖ44

|

Э – 80Х4С – 13КН/ЛИВТ – 4,0 – НС1

Е – 750/60 - I – Б46

|

Э – 95Х7Г5С – 12АН/ЛИВТ – 4,0 – НД1

Е – 250/25 - I – Б46

|

Е 300/32 - 1 – Б40

|

Э – 09МХ - УОНИИ – 13/45МХ – 3,0 – ТД1

Е – 43 2 – Б20

|

Э – 06Х19Н11Г2М2 - УОНИИ – 13/НЖ – 3,0 – ВС1

Е – 000 – Б20

|

Э – 20Х13 – ЭЖ – 3 – 4,0 – НС1

Е – Б40

Тестовые задания №9

«Металлургические процессы при дуговой и электрошлаковой сварке»

1. Ликвацией называется –

а) процесс изменения механических свойств металла со временем

б) процесс изменения химических свойств металла со временем

в) неравномерное распределение составляющих сплава приводящих к неоднородности его химического состава.

Диффузионное раскисление -

а) взаимодействие между основными оксидами, находящимися в расплавленном металле и кислыми оксидами, находящимися в шлаке.

б) раскисление происходящее в жидком металле капли или ванны за счет элементов, имеющих большее сродство к кислороду, чем основной металл

в) удаление из металла шва серы и фосфора за счет десульфации металла шва.

3. Старение металла –

а) процесс изменения механических свойств металла со временем

б) процесс изменения химических свойств металла со временем

в) процесс изменения физических свойств со временем

4. Осаждающее раскисление –

а) взаимодействие между основными оксидами, находящимися в расплавленном металле и кислыми оксидами, находящимися в шлаке.

б) раскисление происходящее в жидком металле капли или ванны за счет элементов, имеющих большее сродство к кислороду, чем основной металл

в) удаление из металла шва серы и фосфора за счет десульфации металла шва.

Что называется трещиной?

а) дефект в виде разрыва металла сварного соединения

б) нарушение сплошности металла

в) Скопление нескольких пор

Что называется включением?

а) Обобщенное наименование пор, шлаковых и вольфрамовых включений.

б) Неметаллическая несплошность

в) Скопление нескольких пор

9. Дендритная ликвация –

а) изменение формы зерен при аллотропических превращениях происходящих в твердом металле

б) микроскопическая ликвация характеризуемая неоднородностью химического состава отдельных составляющих кристаллитов.

в) макроскопическая ликвация в металле шва характеризуется различием химического состава перферийной и центральной его части

10. Зональная ликвация –

а) изменение формы зерен при аллотропических превращениях происходящих в твердом металле

б) микроскопическая ликвация характеризуемая неоднородностью химического состава отдельных составляющих кристаллитов.

в) макроскопическая ликвация в металле шва характеризуется различием химического состава перферийной и центральной его части

| Вопрос | ||||||||||||

| Ответ |

Тестовые задания №10 «Сварочные напряжения и деформации»

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ МАТЕРИАЛЫ

Технология сварочных работ

«Виды и способы сварки»

1. При электродуговой сварке плавлением источником нагрева является:

а. расплавленный шлак;

б. направленный поток электронов;

в. ток;

г. мощный световой луч;

д. электрическая дуга.

2. При электрошлаковой сварке источником нагрева является:

а. расплавленный шлак;

б. направленный поток электронов;

в. ток;

г. мощный световой луч;

д. электрическая дуга.

3. При лазерной сварке источником нагрева является:

а. расплавленный шлак;

б. направленный поток электронов;

в. ток;

г. мощный световой луч;

д. электрическая дуга.

4. При электронно-лучевой сварке источником нагрева является:

а. расплавленный шлак;

б. направленный поток электронов;

в. ток;

г. мощный световой луч;

д. электрическая дуга.

5. Сварочная ванна – это:

а. неразъемное соединение деталей, выполненное сваркой;

б. участок сварного соединения, образовавшийся при кристаллизации расплавленного металла;

в. часть металла сварного шва, находящаяся в момент сварки в расплавленном состоянии.

6. По роду тока различают:

а. открытую дугу;

б. дугу прямого действия;

в. дугу, питаемую переменным током;

г. дугу косвенного действия;

д. дугу, питаемую постоянным током;

е. закрытую дугу;

7. По типу дуги различают:

а. открытую дугу;

б. дугу прямого действия;

в. дугу, питаемую переменным током;

г. дугу косвенного действия;

д. дугу, питаемую постоянным током;

е. закрытую дугу;

8. По свойствам электрода различают способы сварки:

а. сварка открытой дугой;

б. сварка закрытой дугой;

в. сварка плавящимся электродом;

г. сварка со шлаковой защитой;

д. сварка неплавящимся электродом;

е. сварка с комбинированной защитой.

9. По степени механизации различают сварку:

а. автоматическую;

б. ручную;

в. плавящимся электродом;

г. полуавтоматическую;

д.неплавящимся электродом;

е. сварку с комбинированной защитой.

10. По условиям наблюдения за процессом горения дуги:

а. сварка открытой дугой;

б. сварка закрытой дугой;

в. сварка плавящимся электродом;

г. сварка со шлаковой защитой;

д. сварка полуоткрытой дугой;

е. сварка с комбинированной защитой

ж. сварку с газовой защитой.

11.По роду защиты зоны сварки от окружающего воздуха различают:

а. сварку открытой дугой;

б. сварку без защиты;

в. сварку плавящимся электродом;

г. сварку со шлаковой защитой;

д. сварку неплавящимся электродом;

е. сварка с комбинированной защитой;

ж. сварку с газовой защитой.

| Вопрос | ||||||||||||

| Ответ |

Тестовые задания №2 «Сварных соединения и швы»

cyberpedia.su

ЭЛЕКТРИЧЕСКАЯ СВАРОЧНАЯ ДУГА, Основные понятия

Электрическая сварочная дуга представляет собой устойчивый длительный электрический разряд в газовой среде между твердыми или жидкими электродами при высокой плотности тока, сопровождающийся выделением большого количества теплоты. Электрический разряд в газе есть электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложен-ного электрического поля (разности потенциалов между электродами).

Электрон — это частица весьма малой массы, несущая элементарный (наименьший, неделимый) электрический заряд отрицательного знака. Масса электрона равна 9,1 • Ю~28г; элементарный электрический заряд равен 1,6 • 10~19 Кл. Ионом называется атом или молекула вещества, имеющая один или несколько элементарных зарядов. Положительные ионы имеют избыточный положительный заряд; они образуются при потере нейтральным атомом или молекулой одного или нескольких электронов из своей наружной (валентной) оболочки (электроны, вращающиеся в валентной оболочке атома, связаны слабее, чем электроны внутренних оболочек, и поэтому легко отрываются от атома при столкновениях или под действием облучения). Отрицательные ионы имеют избыточный отрицательный заряд; они образуются, если атом или молекула присоединяет к своей валентной оболочке лишние электроны.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называется ионизацией. Ионизация, вызванная в некотором объеме газовой среды, называется объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы; кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах на процесс ионизации начинает влиять также и излучение газа и раскаленных электронов. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить с помощью электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняет1 ся малой концентрацией свободных электронов и ионов. Поэтому, для того чтобы вызвать в воздухе или в газе мощный электрический ток, т. е. электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами. Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение; тогда имеющиеся в газе (в малом количестве) свободные электроны и ионы будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

При сварке из соображений техники безопасности нельзя пользоваться высокими напряжениями. Поэтому используют явления термоэлектронной и автоэлектронной эмиссий. При этом имеющиеся в металле в большом количестве свободные электроны, обладая достаточной кинетической энергией, переходят в газовую среду межэлект — родного пространства и способствуют ее ионизации.

При термоэлектронной эмиссии благодаря высокой температуре свободные электроны «испаряются» с поверхности металла. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла. При автоэлектронной (холодной) эмиссии создается внешнее электрическое поле, которое изменяет потенциональный барьер у поверхности металла и облегчает выход тех электронов, которые имеют достаточную энергию для преодоления этого барьера.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации).

|

Рис. 6 |

При полной ионизации степень ионизации равна единице. На рис. 6 представлен график зависимости степени ионизации от температуры нагрева некоторых веществ. Из графика видно, что при температуре

6000.. .8000 К такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы

Элементы. К Na Ва Li

Р, 4,32 5,12 5,19 5,37 5

Как видно, наименьшим потенциалом ионизации обладают калий, натрий, барий, литий, алюминий, кальций и др. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

|

Рис. 7 |

Таким образом, электропроводность воздушного промежутка между электродами, а отсюда и устойчивое горение дуги обеспечивается эмиссией катода и объемной ионизацией газов в зоне дуги, благодаря которым в дуге

этих металлов обладают малым потенциалом ионизации.

Потенциалом ионизации называется отношение работы выхода электрона из атома вещества к заряду этого электрона:

V = W / е,

где V — потенциал ионизации, В; W — работа, выхода электрона, Дж; е — заряд электрона, Кл.

Сложные атомы, содержащие в своем составе много электронов, имеют несколько потенциалов ионизации. Первый потенциал ионизации соответствует выходу электрона, находящегося в наружной оболочке атома и слабее других связанного с ним. Выход следующих электронов, расположенных ближе к ядру и сильнее связанных с ним, требует большей работы. Поэтому вторые и последующие потенциалы ионизации, соответствующие выходам второго и последующих электронов, будут больше. Первые потенциалы V, ионизации некоторых элементов:

М Са Сг Мп С Н О N,96 6,08 6,74 7,40 11,22 13,53 13,56 14,50

перемещаются мощные потоки заряженных частиц.

Электрическая дуга постоянного тока возбуждается при сопрйкоснове — нии торца электрода и кромок свариваемых деталей. Контакт в начальный момент возникает между микровыступами поверхностей электрода и свариваемой детали (рис. 7, а). Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла (рис. 7, б), которая замыкает электрическую цепь на

участке «электрод — свариваемая деталь». При последующем отводе электрода от поверхности детали на 2…4 мм (рис. 7, в) пленка жидкого металла растягивается, а сечение ее уменьшается, вследствие чего возрастает плотность тока и повышается температура металла. Эти явления приводят к разрыву пленки и испарению вскипевшего металла. При этом интенсивные термо — и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга (рис. 7, г). Процесс возбуждения дуги кратковременен и осуществляется сварщиком в течение долей секунды.

В установившейся сварочной дуге (рис. 7, г) различают три зоны: катодную /, анодную 3 и столба дуги

2. Катодная зона глубиной около 10-5 см, так называемое катодное пятно, расположена на торце катода (на рис. 7 электрод является катодом, а деталь—анодом). Отсюда вылетает поток свободных электронов, ионизирующих дуговой промежуток. Плотность тока на катодном пятне достигает 60…70 А/мм2. К катоду устремляются потоки положительных ионов, которые бомбардируют его и отдают свою энергию, нагревая его до температуры 2500…3000°С.

Анодная зона, называемая анодным пятном, расположена на ‘торце анода. К анодному пятну устремляются и отдают свою энергию потоки электронов, накаляя его до температуры 2500…4000°С. Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных и ионизированных частиц. Температура в этой зоне достигает 6000…7000° С в зависимости от плотности сварочного тока.

В начальный момент для возбуждения дуги необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации невысокая и необходимо напряжение, способное сообщить свободным

| 5 | s’ | ||

| ч | |||

| ‘Л ‘<8 | "г |

Рис. 8

электронам такую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация. Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение падает до значения, необходимого для устойчивого горения дуги.

Зависимость напряжения дуги от тока и сварочной цепи называют статической волът-амперной характеристикой дуги.

Вольт-амперная характеристика дуги (рис. 8, а) имеет три области: падающую /, жесткую 2 и возрастающую 3. В области 1 (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги. В области 2 (100… 1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока. В области 3 напряжение возрастает вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода. Дуга области 1 горит неустойчиво и поэтому имеет ограниченное применение. Дуга области 2 горит устойчиво и обеспечивает нормальный процесс сварки.

| +] тіж^ +| у/Щт Рис. 9 |

Вольт-амперная характеристика дуги при ручной дуговой сварке низкоуглеродистой стали (рис. 8, б) представлена в виде кривых а (длина дуги 2 мм) и б (длина дуги 4 мм). Кривые в (длина дуги 2 мм) и г (длина дуги 4 мм) относятся к автоматической сварке под флюсом при высоких плотностях тока.

Напряжение, необходимое для возбуждения дуги, зависит: от рода тока (постоянный или переменный), длины дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2…4 мм, находятся в пределах 40…70 В. Напряжение (В) для установившейся сварочной дуги может быть определено по формуле

Uд = о —|- Ыц

где а — коэффициент, по своей физической сущности представляющий сумму падений напряжений в катодной и анодной зонах, В Ь — коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм; /д — длина дуги, мм.

|

|

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. «Короткой» называют дугу длиной 2…4 мм. Длина «нормальной» дуги — 4…в мм. Дугу длиной более в мм называют «длинной».

Оптимальный режим сварки обеспечивается при короткой дуге. При. длинной дуге процесс протекает неравномерно, дуга горит неустойчиво, металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

Электрическая сварочная дуга может отклоняться от своего нормального положения при действии магнитных полей, неравномерно и несимметрично расположенных вокруг дуги и в свариваемой детали. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называется магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и становится заметным при сварочных токах более 300 А.

На отклонение дуги влияют место подвода тока к свариваемой детали (рис. 9, а, б, в) и наклон электрода (рис. 9, г). Наличие вблизи сварочной дуги значительных ферромагнитных масс также нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

Магнитное дутье в некоторых случаях затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся: сварка короткой дугой, подвод сварочного тока в точке, максимально близкой к дуге, наклон электрода в сторону действия магнитного дутья, размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение t/д и ток / периодически изменяются от нулевого значения до наибольшего, как показано на рис. 10 (t/x-x — напряжение зажигания дуги). При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходит деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны в связи с отводом теплоты в массу основного металла. Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле. Для снижения пика зажигания, облегчения повторного зажигания дуги и повышения устойчивости ее горения применяют меры, снижающие эффективный потенциал ионизации газов в дуге. При этом электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

К этим мерам относится применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов.

Важное значение имеет сдвиг фаз между напряжением и током: необходимо, чтобы при переходе тока через нулевое значение напряжение было достаточным для возбуждения дуги.

hssco.ru

Электрическая дуга, способы сварки и сварные соединения

Природа сварочной дуги

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному - катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом.

Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. В обычных условиях при низких температурах газы состоят из нейтральных атомов и молекул и не обладают электрической проводимостью. Прохождение электрического тока через газ возможно только при наличии в нем заряженных частиц - электронов и ионов. Процесс образования заряженных частиц газа называют ионизацией, а сам газ - ионизованным. Возникновение заряженных частиц в дуговом промежутке обусловливается эмиссией (испусканием) электронов с поверхности отрицательного электрода (катода) и ионизацией находящихся в промежутке газов и паров. Дуга, горящая между электродом и объектом сварки, является дугой прямого действия. Такую дугу принято называть свободной дугой в отличие от сжатой, поперечное сечение которой принудительно уменьшено за счет сопла горелки, потока газа, электромагнитного поля. Возбуждение дуги происходит следующим образом. При коротком замыкании электрода и детали в местах касания их поверхности разогреваются. При размыкании электродов с нагретой поверхности катода происходит испускание электронов - электронная эмиссия. Выход электронов в первую очередь связывают с термическим эффектом (термоэлектронная эмиссия) и наличием у катода электрического поля высокой напряженности (автоэлектронная эмиссия). Наличие электронной эмиссии с поверхности катода является непременным условием существования дугового разряда.

По длине дугового промежутка дуга разделяется на три области (рис. 1): катодную, анодную и находящийся между ними столб дуги. Катодная область включает в себя нагретую поверхность катода, называемую катодным пятном, и часть дугового промежутка, примыкающую к ней.

Протяженность катодной области мала, но она характеризуется повышенной напряженностью и протекающими в ней процессами получения электронов, являющимися необходимым условием для существования дугового разряда. Температура катодного пятна для стальных электродов достигает 2400 - 2700°С. На нем выделяется до 38% общей теплоты дуги. Основным физическим процессом в этой области является электронная эмиссия и разгон электронов. Падение напряжения в катодной области UK составляет порядка 12 - 17 В.