Как сделать простой газовый резак по металлу. Как настроить резак для резки металла

Газовый резак своими руками - пошаговая инструкция

Для того чтобы изготовить газовый резак своими руками, достаточно желания, некоторого количества свободного времени и нескольких самых простых составных частей. Российские умельцы давно придумали несколько вариантов конструкций, которые могут быть собраны любым желающим. По своим характеристикам таким изделия, конечно же, уступят изготовленным в заводских условиях. Тем не менее, они окажутся полезными при необходимости выполнить незначительные объемы по резке металла.

Достоинства газовых резаков

Газовые резаки или автогены пользуются популярностью из-за простоты и удобства работы с ними. При некоторой кустарности изготовления, газовый резак, выполненный своими руками, обладает вполне сносной производительностью и мощностью. Самостоятельное изготовление изделия позволяет сэкономить значительное количество средств, и вполне окупиться при необходимости выполнения небольших объемов работ с металлом.

В результате становится понятным, почему российские изобретатели не остались в стороне, не придумав какого-нибудь простейшего способа как сделать резак по металлу.

Необходимые материалы и инструменты

Для работ по изготовлению небольшого газового резака необходимо предварительно укомплектоваться:

- двумя капельницами достаточно большого размера;

- иглой, при помощи которой накачивают обычные мячи для игры в футбол;

- обыкновенной бутылкой из пластика объемом 1,5-2 л. или, в качестве альтернативного варианта, компрессором для аквариума;

- баллоном, которым заправляют обычные зажигалки, наполненным пропан-бутаном;

- проволокой из меди;

- автомобильным соском для камеры;

- набором инструментов, содержащим паяльник, термо-клей, нож обычный или канцелярский, надфиль, точильный брусок или камень и т.д.

Изготовление

Процесс изготовления происходит в несколько последовательно выполняемых этапов:

- Изготавливается подающая газ игла, исполняющая роль наконечника газового резака. На игле, применяющейся чтобы накачивать мячи, на расстоянии около 2 см от конца делается маленький надрез при помощи надфиля.

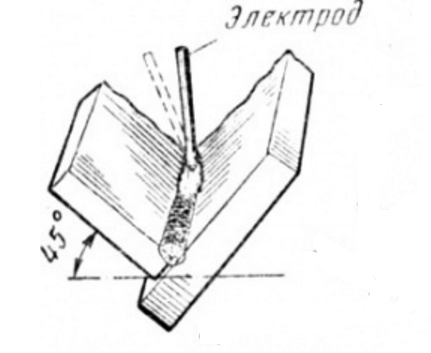

- Изготавливается подающая воздух (кислород) игла. Для этого необходимо взять иглу из капельницы, спилить острый наконечник точилом, изогнуть под 45 градусов на том же расстоянии (около 2 см). После этого изогнутая игла вставляется в отверстие, которое заранее было проделано в большой.

- При необходимости торчащие концы получившейся конструкции из двух игл выравниваются надфилем или точильным камнем.

- Для герметизации стыка и фиксации соединения игл друг к другу необходимо обмотать его проволокой из меди, заранее приготовленной и зачищенной от окиси. После этого обмотка покрывается флюсом, используемым для пайки, и тщательно, но аккуратно пропаивается оловом.

- К задним окончаниям игл присоединяются трубочки капельниц. При этом зажимы с них не снимаются, так как они будут использоваться для регулирования размера пламени.

- Изготавливается емкость для кислорода (или обычного воздуха, находящегося под давлением). Для этого в дне приготовленной бутылки из пластика вырезается отверстие под сосок из автомобильной камеры, который туда и устанавливается с использованием клея и специальной гайки. Такая конструкция позволит накачать в бутылку обыкновенным автонасосом сжатый воздух. В качестве альтернативного и более удобного варианта может быть использован компрессор для аквариума или даже электрический автонасос.

- В крышке ПВХ бутылки изготавливается отверстие для установки в нем капельницы, которая предварительно разрезается до так называемой «юбки». Место соединения крышки и капельницы также должно быть тщательно загерметизировано с использованием термо-клея.

- Получившаяся конструкция соединяется при помощи трубки капельницы с отверстием маленькой иглы. Таким образом, часть резака, по которой должен будет проходить сжатый воздух, практически выполнена.

- Изготавливается вторая магистраль, предназначенная для прохождения газа из баллона, который используется для заправки зажигалок. В пластмассовой крышке баллончика необходимо изготовить отверстие, диаметр которого должен совпадать с трубкой капельницы. Затем трубка вставляется в полученное отверстие. На ее конец устанавливается специальная насадка, которая обычно поставляется вместе с баллоном. Соединение должно быть максимально плотным, герметичным и прочным. После этого трубка с установленной насадкой фиксируется в пластиковой крышке таким образом, чтобы в закрытом положении она оказывала давление на сосок баллона.

Свой собственный газовый резак по металлу готов.

Работа с изготовленным резаком

Перед началом работы на изготовленном собственноручно мини-резаке, необходимо накачать бутылку из пластика воздухом (при использовании компрессора или автомобильного электронасоса — включить их). Затем следует аккуратно закрыть крышку баллончика для зажигалок.

После выполнение всех перечисленных процедур необходимо открыть ограничительные зажимы, расположенные на трубках капельниц. После этого из каждой из игл должен начать выходить, соответственно, воздух и газ. Для начала работы резаком достаточно поднести огонек зажигалки или спичку к кончику резака.

Появившееся пламя необходимо отрегулировать вращением зажимов до ровного голубого цвета. Резак, режущий металл, готов к использованию. Производительности и мощности вполне хватит, чтобы с легкостью резать листовой металл до 1-2 мм толщиной. При этом температура пламени может доходить до 1,5 тысяч градусов.

Другим часто встречающимся вариантом газового резака, выполненного собственными силами, является водородный автоген, использующий в работе электролизный принцип. Его изготовление несколько сложнее и требует более значительных затрат средств и времени.

Заключение

Изготовление газового резака своими руками возможно и достаточно просто реализуемо. В результате можно получить эффективно работающее изделие, обладающее достаточно высокой производительностью и мощностью. При этом затраты времени и средств, необходимых для этого, относительно невелики. Способами и технологиями изготовления подобного оборудования, известными читателям, можно поделиться в комментариях к статье.

wikimetall.ru

Технология резки - Газовая резка

Технология резки

Ручная разделительная резка. Подлежащий резке лист укладывают на подкладки, выверяют и при необходимости закрепляют. Затем места предполагаемого реза очищают от окалины, ржавчины, грязи, неблагоприятно влияющих на качество реза. Лист размечают мелом или чертилками таким образом, чтобы металл был максимально использован. После подбора номера наружного и внутреннего мандштуков в зависимости от толщины разрезаемого металла, зажигают смесь и проверяют, устойчиво ли горит пламя резака. Обычно резку начинают с кромки листа.

Если резку надо начать не с середины листа, а отступив на некоторое расстояние от его кромки (при вырезке фланцев), то прожигают кислородом отверстие, от кромки которого начинают резку. В месте начала реза нагревают металл, затем открывают вентиль режущего кислорода и перемещают резак по разметке.

Время начального подогрева ацетилено-кислородным пламенем при резке с кромки металла толщиной 5—200 мм составляет 3—10 сек. При пробивке отверстия кислородом данное время увеличивается в 3—4,5 раза.

Основным показателем режима резки являются давление режущего кислорода, чистота его и скорость резки. Давление режущего кислорода зависит от конструкции резака и мундштуков.

Скорость резки зависит толщины металла, метода резки (ручная или машинная), линии реза (по прямолинейному или фасонному контуру) и ее вида, т. е. разделочной, заготовительной с соответствующим припуском на обработку, под сварку. Минимальными скоростями пользуются при чистовой резке деталей криволинейного контура (фланцы и т. д.).

При резке металла на малой скорости происходит оплавление кромок реза, а при большой скорости — значительное отставание кислородной струи. В этом случае появляются не дорезанные до конца участки.

Скорость резки прямо пропорциональна чистоте режущего кислорода. При понижении чистоты скорость резки значительно уменьшается, а расход кислорода резко возрастает.

В среднем при снижении чистоты кислорода на 1% время резки 1 м стали увеличивается на 10—15%, а расход кислорода — на 25—35%. В значительной степени ухудшается чистота реза с понижением чистоты кислорода.

Если в кислороде содержится примеси (азот, аргон и др.) более 2%, то такой кислород применять нельзя, так как в этом случае поверхность реза получается не чистой, с глубокими рисками и трудноотделяемым шламом.

При ручной резке надо пользоваться опорной тележкой для резака, циркулем, направляющими линейками и т. д.

При массовом изготовлении однотипных деталей малой толщины применяют так называемую пакетную резку, при которой набирают максимальное количество листов, какое может разрезать резак, собирают их в пакет и плотно сжимают струбцинами. Вместо струбцин набранный пакет можно скрепить вертикальными швами по его кромкам дуговой электросваркой. Лучшие результаты резки получаются, когда пакет набран из листов толщиной 2—5 мм. Резку пакета начинают с нижней кромки, поднимая резак по торцу пакета. При достижении верхней кромки резак ведут по разметке, следя за тем, чтобы прорезался весь пакет. С применением резаков низкого давления пакетная резка протекает эффективнее. При резке кислородом низкого давления (1,5 кгс/см2) можно разрезать пакет толщиной 80—120 мм с ростом производительности резки в 1,5—2 раза.

При резке стали большой толщины с применением кислорода низкого давления металл располагают так, чтобы зазор между нижней плоскостью металла и опорой составлял 300—500 мм. Данный зазор обеспечивает свободное стекание шлака в процессе резки и не создает противодавления кислородной струе. На процесс резки существенное влияние оказывает характер подогревающего пламени.

В процессе резки металла большой толщины (рис. 49) пламя должно быть с избытком ацетилена, что позволяет увеличить его длину с равномерным выделением тепла по всей длине факела, это способствует про-резанию металла по всей его толщине.

Торец металла, особенно в нижней части, надо хорошо подогреть пламенем резака, для чего в начале резки мундштук выдвигают примерно на [/з диаметра пламени вперед от верхней кромки реза.

При открывании вентиля режущего кислорода мундштук несколько отклоняют в направлении резки. Данный технологический прием в процессе резки способствует «врезанию» струи кислорода в металл и предупреждает образование «порога», ниже которого сталь гореть не может. Для пуска режущей струи кислорода вентиль открывают медленно, по мере врезания в металл.

Поверхностную стружку металла производят при наклоне режущей струи кислорода к поверхности металла под углом 15—40°. Ширину реза при этом определяют диаметром режущей струи кислорода. Скорость поверхностной резки 1—6 м/мин.

Рис. 49. Положение мундштука при резке стали больших толщин

Рис. 50. Положение мундштука при скоростной резке1 — струя режущего кислорода; 2 — защищающие боковые струи; 3 — подогревающее пламя

Если чистоту кислорода увеличить на 1%, скорость резки увеличится на 15%.

При большой скорости истечения горючей смеси применяют многосопловые мундштуки с диаметром каждого сопла 1,8—3 мм, учитывая при этом расход смеси.

Скоростная резка осуществляется путем наклона струи режущего кислорода под углом а к поверхности разрезаемого металла, который равен 30—60° в зависимости от толщины разрезаемого металла. При таком наклоне более полно используется кислород режущей струн, позволяющей прорезать большой участок по длине (рис. 50) и значительно повысить скорость резки. В процессе резки подогревающее пламя направляется на кромку верхней поверхности разрезаемого металла и подогревает его до температуры сгорания. Данным способом режут сталь толщиной 3—50 мм при скоростях в 1,5—3 раза выше обычных. Скоростную резку производят на обычных переносных резательных машинах или используют для этих целей тележки, применяемые при машинной плазменно-дуговой резке с пределом регулирования скорости перемещения от 118 до 8000 мм/мин.

При машинной резке листы укладывают на передвижные или стационарные столы из швеллеров, на которых в качестве опор для разрезаемого листа установлены штыри. Столы снабжены специальными поддонами, в которые попадает выдуваемый при резке шлак. Для вырезки деталей с точными размерами лист перед резкой правят. Плоскость копира и поверхность разрезаемого листа должны быть расположены строго горизонтально.

Рис. 51. Возможные деформации и способы их уменьшения при вырезке деталей замкнутого контураа — деформация отрезанной части листа; б—начало резания по зигзагообразной линии; в — закрепление детали клиньями после прохождения резака; г — последовательность резки листа на полосы одним резаком; д — машинная резка листа на полосы двумя резаками

Расстояние от поверхности пола или поддона должно быть не менее 0,555+100 (где S — толщина разрезаемо» го листа в мм).

При меньшем расстоянии вытекающая струя и шлаки, отражаясь от поверхности пола или поддона, испортят поверхность реза.

При машинной резке отверстия пробивают ручным резаком во избежание забивки брызгами жидкого металла или шлака каналов машинного мундштука.

Деформация при резке. В результате местного нагрева при кислородной резке возникает значительное коробление листа, из которого вырезают деталь. Во время резки возможно коробление самой детали. При отрезке полосы от края листа деформации приведут к выгибу листа и самой полосы. Когда вторую полосу отрезают с противоположной стороны, то прогиб листа будет меньше. Порядок резки нескольким полос небольшой ширины из длинных листов показан на рис. 51.

На рис. 51, а показано деформирование отрезанной части; чтобы обрезанная часть не могла свободно деформироваться, оставляют «замок» (рис. 51,6) или перемычки перерезают после того, как лист остынет полностью. Перемычки длиной 6—10 мм оставляют через каждые 500—800 мм длины реза. После разрезки перемычек в местах их расположения у вырезанных деталей остаются выхваты металла, которые при автоматической сварке могут быть очагом прожога.

При вырезке детали (особенно при машинной резке) в замкнутом контуре после прохождения резака ее закрепляют клиньями в точках, обозначенных цифрами на рис. 51,6.

Читать далее:Эксплуатация газосварочной и газорезательной аппаратуры и оборудованияЭксплуатация переносных ацетиленовых генераторовКачество сварных соединенийМеханизированная резкаРучная резкаCварочные деформации и напряженияCварка чугунаCварка цветных металлов и сплавовСварка низкоуглеродистой сталиТехника наложения сварных швов

stroy-server.ru

Техника газовой резки | Сварка металлов

Рез должен начинаться у какой-либо кромки изделия. При вырезке внутренних частей в металле следует просверлить отверстие и от него начинать резку; тонкий металл толщиной менее 10 мм пробивают с помощью резака. Начало резки но контуру 1 (рис. 73, а) должно всегда находиться на прямой, что обеспечивает получение чистого реза на закруглениях. В контуре 2 начало резки может быть выбрано в любом месте, кроме углов. При вырезке фланцев (рис. 73, б) вначале вырезается внутренняя часть 1 в металле, идущем в отходы, а затем вырезается контур 2. Место начала резки внешнего контура 2 (рис. 73, а) следует выбирать таким образом, чтобы происходило легкое отделение металла, идущего в отходы.

Рис. 73. Приемы резки внутри контура изделия:

а - начало резки, б - вырезка фланцев; 1, 2, 3, 4 - последовательность резов

Рис. 74. Вид поверхностей наклонного реза

Наружный контур 4 вырезается в последнюю очередь. Это обеспечивает вырезку деталей с меньшими отклонениями от размеченных до резки контуров. Внутренние напряжения, имеющиеся в прокатном листе, искажают контуры реза. Их устранения достигают резкой но внутреннему контуру.

Резка со скосом кромки

При резке со скосом кромки (рис. 74) поверхности реза получаются не одинаковы по качеству. Поверхность б всегда лучше, чем поверхность а.

Рис. 75. Резка кромок одновременно двумя (а) и тремя (б) резаками: 1, 2, 3 - резаки

Острый угол на поверхности а оплавляется сильнее, так как на нем концентрируется большая часть подогревающего пламени. Тупой угол поверхности а (нижняя кромка) омывается жидким шлаком и кислородной струей, вследствие чего также оплавляется. Поэтому лучше, если позволяет характер реза, располагать резак таким образом, чтобы была использована отрезанная часть с поверхностью б.

Для подготовки скоса кромок под сварку можно на машине одновременно резать двумя или тремя резаками, как это схематично показано на рис. 75. Видно, что резаки должны смещаться в направлении резки, с тем, чтобы не происходило соприкосновений струй кислорода от резаков и образование завихрений, приводящих к ухудшению качества поверхностей резов. Смещение между резаками составляет несколько сантиметров.

www.svarkametallov.ru