Газогенераторы на твердом топливе — Часть 1. Анализ и обзор. Из дров газ

Как добыть газ из дров кустарным методом?

Для начала посмотрите видео, чтобы понять, насколько эффект газа, получаемого из дров, значителен.

Эффект пиролиза в простом эксперименте

При высокой температуре в недостатке кислорода происходит разложение углеводородов на простейшие соединения: угарный газ, водород… в опыте показан что эффект есть в самом халявном исполнении.

Ребята, тут просто показан сам эффект не более того. Многие и этого не знают что такое возможно, ждать тут каких то совершенств ни к чему. Есть газогенераторы профессионально собранные там весь цикл замкнут по уму сам на себя (он сам себя греет) и выделяется газ он же очищается охлаждается, убирается пар и т.д. В итоге газ на выходе с синим пламенем как пропан его можно в ДВС подавать или в баллоны заправлять. Из преимуществ: КПД таких систем может достигать на практике 90%, при этом подходят почти любые углеводороды и минимум вредных выбросов в атмосферу. (то есть условно любой мусор может быть экологически эффективно переработан). Кому интересно изучайте материал — есть люди, которые собирают очень крутые аппараты.

Комментарии

Andrew & CoГод назадВ газогенераторе ведь воздух пропускают над углями… А тут наоборот, недостаток кислорода.. Читал что большую часть газа из газогенератора составляет азот (50%. Кстати, разве газ при таком составе азота вообще мог бы гореть?) а тут азоту просто неоткуда браться. ВОПРОС: реакция в газгене происходит также или все же там не пиролиз?

Газ из дров

Автор этого видеоролика не стал задумываться над ответом на вопрос, где взять газ. Он его конкретизировал и решил добыть газ из доступного топлива — из дров, которые все же легче достать в актуальных в некоторых местах районах. Вот как выглядит его аппарат и как он работает. Добавит немного мощностей и можно конкурировать с Газпромом, а тем более с Нафтогазом. Соседи уже заинтересовались.

Показали, как опилки превращаются в газ

Испытание модернизированной установки газогенератора

А пока вы искренне задаетесь вопросом: «будет ли работать наша установка на опилках или пилетах?» – мы продолжаем испытание нового опытного образца. Список сгоревшего материала в топке газогенератора не ограничился древесными изделиями: в ход пошли старые резиновые и кожаные ботинки, бытовой мусор, полиэтилен, пластиковые бутылки, а также очистки овощей из мусорного бака столовой. В следующем видео мы более подробно расскажем вам о возможностях нового газогенератора.

Модернизированный газогенератор для выработки горючего генераторного газа. Газ используется для получения тепловой и электрической энергии.Комментарии

Nikita VasilyevГод назадАлексей, такой вопрос. Судя по тому, что на работающей установке можно открыть дверку зольной камеры, у вас газген прямого процесса. Т.е. воздух подаётся снизу, через колосник. А отбор газа происходит вверху активной зоны. Это вроде понятно.Но вот тов. Токарев, в своём 55-м году писал, что для газификации древесины газгены прямого цикла не годятся по причине высокого содержания в газе смол и летучих в-в. Вернее сказать, что для котла и так сойдет. А вот пускать такой газ в двигатель — низя. Ибо себе дороже 🙂Хотелось бы услышать ваше мнение по данному поводу.Коновалов АлексейГод назадЭто двухзонный газогенератор. Газ получается безсмольный.инфаГод назадна сколько хватает полной загрузки ?Игорь ГорянинГод назадотличный результат! спасибо за видео. скажите пожалуйста насколько чистое сгорание газа? копоть есть?Коновалов АлексейГод назадГаз горит абсолютном чисто , нет ни дыма , ни сажи, ни копоти. После отопительного сезона в котле всё чисто, чистить нечего.Коновалов АлексейГод назадСмотря сколько мощности берёте. Я трачу на цех- который на видео (1200 м3), зимой в мороз примерно 300-400 кг дров. В цехе 15-18 0с.

izobreteniya.net

Авто на дровах работает при помощи газогенератора, производящего газ из дров.

Еще в 30-е годы прошлого века ученые СССР изобрели машины, работающие на дровах, которые назывались газогенераторными. Единственное их отличие заключалось в наличии особой конструкции в виде короба позади машины. В те времени такое устройство было необходимо, ведь в стране был недостаток бензина. Хотя преимуществ у таких машин было немного, их производство было массовым. Тяжелые автомобили на дровах широко использовались во времена Великой Отечественной войны, но только для невоенной техники – бензин уходил на поля боя.

В послевоенный период топлива производилось все больше, и газогенераторный автомобиль постепенно уходил в историю. Тем не менее и сегодня можно встретить людей, которые создают автомобиль на дровах – «машину из прошлого» – самостоятельно либо из-за своего интереса, либо в целях экономии.

Однако нужно ли на самом деле устанавливать газогенератор? Как он работает? Есть ли польза для автомобиля? Постараемся разобраться в этом вопросе.

Принцип работы агрегата

Газогенератор можно сравнить с колонной, имеющей цилиндрическую форму с сужением книзу. От агрегата отходят патрубки для подачи воздуха и выхода горючей смеси. Основным агрегатом, из числа представленных на схеме, является, конечно, газогенератор. Еще имеется люк для доступа в зольник и отверстие, для того чтобы можно было загружать топливо. Дымоход отсутствует.

Для начала следует понять принцип работы газогенератора. Эта информация необходима тем, кто намерен узнать принцип работы газогенератора или «пиролизного газогенератора» – таково его полное название.

Данная установка нужна для выделения смеси газов путем разложения дров, торфа, угля. Затем следует рассмотреть принцип действия газогенератора на дровах. Благодаря пиролизу дерева, выделяются газы, способные гореть. Таким образом, сюда можно включить угарный газ, водород, метан и прочие непредельные углеводороды.

Из чего состоит пиролизный газ?

Порода древесины не влияет на состав смеси при пиролизе. Соответственно, береза, сосна и ель выделяют практически одинаковое количество всех вышеперечисленных газов. После пиролиза 1 куб. м дерева можно получить около 90 м3 неконденсирующегося газа.

Полезная теплота при сгорании 1 м3 неконденсирующегося газа, кДж/м3, вычисляется по формуле.

Для примера возьмем березу и сделаем расчёт калорийности газа:

Qнр=127,5*28,4%+108,1*3,0%+358,8*18,2+604,4*1,4=11 321,62 кДж/м3= 11,3 МДж/м3

Затем делим полученное число на 4,187. Таким образом, Qнр будет равен 2704 кКал/м3. Для сравнения калорийность природного газа составляет 8000 кКал/м3.

Технологический процесс

Один лишь полученный газ непригоден для ДВС, поэтому необходимо соблюдать определенный процесс, который поделен на этапы:

- Дрова не должны сжигаться, а разлагаться термическим образом, ввиду низкой подачи кислорода.

- Следующий этап обуславливается удалением взвешенных частиц при помощи фильтра.

- Затем с помощью воздушного или жидкостного теплообменника смесь охлаждается.

- После этого смесь очищается при помощи тонкой очистки.

- На последнем этапе горючее подходит в смеситель и затем попадет в двигатель.

Мифы о газогенераторных установках

Газогенераторная установка для современного человека является пережитком прошлого, поэтому существуют различные мифы. Но действительно ли им можно верить?

- Миф №1. Утверждается, что установка имеет крайне высокий коэффициент полезного действия. В действительности, вследствие пиролиза КПД не может превышать 70–80%.

- Миф №2. Утверждается, что установка может проработать и на влажном топливе. Можно сказать, что частично это является правдой. Но влажное топливо уменьшает количество производимой смеси. Иногда падение достигает 25%, так как при испарении пара от воды расходуется больше энергии, чем при выделении газа. Поэтому дрова всё-таки стоит сушить.

- Миф №3. Утверждается, что установка поможет сэкономить расходы по отоплению дома, в сравнении с традиционными устройствами. Однако здесь следует просчитать целесообразность двух установок по их цене и занимаемой площади. Таким образом, это миф.

Как сделать газогенератор самому?

Для того чтобы создать газогенераторную установку, потребуется много сил, так как она не должна занимать много места или быть тяжелой, но при этом быть высокопроизводительной. Нержавеющая сталь будет идеальным материалом для производства корпуса, фильтрующего и охлаждающего устройства. Однако цена такого материала довольно высока, по сравнению со стандартной сталью.

Для наружной емкости можно использовать железную бочку или металлический прокат (толщина не должна быть менее 1 мм), а внутренняя может быть сделана из газового баллона или ресивера от грузовых автомобилей. Стоит предусмотреть отверстия для зольника, чтобы была возможность производить чистку. В камере сгорания должна располагаться горловина (в нижней части) для смольных отложений. Колосниковая решетка отлично получается из арматуры. Патрубки можно купить, благо в продаже они бывают разных размеров и по невысокой стоимости. Крышку можно сделать из металлического листа. Фильтрами могут быть отслужившие огнетушители, а охладителем – «гармошка», применяемая в системе отопления. Кроме того, понадобятся смеситель и вентилятор с реле.

Дровяные машины сегодня

Автомобиль, работающий на дровах, это экологичное средство передвижения. Такое топливо не вредит атмосфере так сильно, как солярка и бензин. Имея ретротранспорт, вопрос наличия заправок становится неактуальным. Но такие автомобили безвозвратно утратили свою популярность. Сегодня газогенераторы интересны только энтузиастам или тем, кто хочет сэкономить на топливе. Не так давно экспериментально, в штучном экземпляре выпускались Москвич-2141, РАФ-2203, работающие на дровах. Конструкторы говорили, что при скорости 85 км/ч можно проехать 120 км, не заправляясь заново.

На данный момент авто на дровах повсеместно используются в Северной Корее, в связи с изоляцией и, как результат, нехваткой топлива.

Итог

Идея использования дров в качестве топлива может быть привлекательной. Однако стоит понимать, что газогенератор на дровах является неконкурентной альтернативой жидкому топливу. Двигатель на газовой смеси не способен раскрыть свой потенциал, так как разогнать автомобиль до 80 км/ч будет недостижимой целью.

ekoenergia.ru

Газ сделанный из дров — это метан или пропан?

Частым заблуждением тех кто впервые слышит о газе сделанном из дров с помощью газогенератора является мнение что это пропан который можно закачивать в баллоны или метан у которого высокая теплотворность 8000ккал/нм3. Или многие называют этот газ пиролизным газом — и это не совсем правда. Давайте разберемся.

Разве нельзя этот газ закачивать в баллоны как пропан?

Нет, нельзя. Разница между этими газами огромна. Пропан-бутан который заправляют в машины на заправках получают только во время перегонки нефти. Производят бензин и дизель — а пропан-бутан является побочным продуктом и чтобы его не выбрасывать в атмосферу его охлаждают и закачивают в баллоны. Чтобы его сжать много давления не нужно всего лишь 20 атмосфер. Его природа такова, что он «легко» сжижается переходя из газообразного состояния в жидкое. И поэтому газовые баллоны пропана маленькие но вмещают много топлива — вспомните баки «таблетки» по размеру как запаска авто которые размещают обычно вместо запаски. Теперь разберемся в теплотворность газа — сколько энергии при сжигании он выдаст. Его теплотворность высокая — практически такая же как и у бензина. В составе сжиженного газа много углерода и водорода — единственных двух элементов которые составляют топливо (сера тоже горючий элемент но слабый и очень вредный поэтому ее в качестве топлива никогда не используют). Вот так выглядят химическая формула сжиженных газов (метан не считается). Обратите внимание на количество водорода относительно молекул углерода. Самое теплотворное топливо то, которое состоит из углерода и водорода и водорода в нем больше по составу. Например 25% водорода, а остальные 75% углерод — как у метана. Поэтому он самый теплотворный, но правда не сжижаемый что делает пропан-бутан более «удобным» для машин — маленький бак, но большой объем топлива в него вмещается, всего 20 атмосфер давление.

Разве газогенераторный газ не такой же как метан?

Нет не такой же. Похожи они только тем что их нельзя сжижать как пропан — сколько на газ не дави (компримируй) он не сжижится. Если пропан уже при 20 атмосферах в жидком виде, то метан сжатый до 250 атмосфер все равно газообразен то же самое справедливо и для газогенераторного газа. И естественно даже сжатый до таких давлений газ все равно будет занимать большее пространство чем сжижженый и поэтому мы все видели громадные газовые баллоны красного цвета под днищем газелей или на крышах маршрутных автобусов. Сжатый газ занимает много места в отличие от сжиженного. В интернете есть таблицы сколько места (какой объем баллонов) займет метан если его сжать до того или иного состояния. Я не привожу эту таблицу так как в этой статье не об этом. Итак газогенераторный газ такой же летучий и не сжимаемый как метан, но это все равно не делает его метаном из за другого химического состава. Формула метана СН4, а теплотворность 8000ккал/нм3, формула газогенераторного газа Н2 20%, СО 20%, СН4 1-4%, СО2 5-10%, N2 50%. Если у метана весь объем газа это метан — СН4, то газогенераторный газ это смесь газов как горючих, так и балластовых — не полезных, не горючих. И эти не полезные, не горючие газы в его составе делают его более «слабым» (менее теплотворным) чем метан примерно в 6 раз. Рассуждая логически — если закачать в метановые баллоны одинаковое количество метана и газогенераторного газа, то последний выдаст в 6 раз меньше энергии, а значит и авто проедет в 6 раз меньше.

А почему газогенераторный газ слабее метана?

Газогенераторный газ слабее метана из за балластовых газов — СО2, N2. Откуда они там взялись? Азот например N2 — взялся оттуда из воздуха. Т.к. мы превращая твердое топливо в газ — дрова, торф, мусор (все что горит) окисляем его воздухом чтобы осуществить процесс превращения то и азот попадает в этот газ через воздух. В воздухе азота 79%. Слава богу что после реакции превращения его попадает в газ не все 79%, а только 50% иначе этот газ был бы практически бесполезным. Откуда в газе 5-10% СО2. СО2 это продукт полного сгорания топлива — то что вылетает из трубы котла когда дрова полностью сгорают. Хотя газогенератор и превращает большую часть СО2 обратно в полезный и горючий газ СО — но делает это он не со 100% КПД. Ничего не может работать с 100% КПД. При превращении твердого топлива в газ теряется 30-40% энергии. Часть тепла излучается топливом и рассеивается через стенки аппарата, часть улетучивается с теплом газа, а часть не на 100% превращает топливо в газ выходя в видео балластового СО2. Вот и выходит что более половины газогенераторного газа бесполезны. Работают только 20% Н2 и 20% СО. 1-4% метана тоже работают но его мало. Конечно же можно задувать в газогенератор чистый кислород и тогда азота не будет в составе топлива, но генераторы кислорода это дорогое удовольствие. Вдабавок для их работы потребляется большое количество электроэнергии — неотьемлимые затраты для компрессоров сжимающих воздух на 10 атмосфер и более. Тогда газогенераторный газ состоял бы из СО и Н2 почти на 100%, но все равно немного СО2 и N2 просочилось бы — так как кислородные генераторы тоже не работали бы на 100%.

Подытожим — почему газогенераторный газ слабее метана

Теплотворность метана 8000ккал/нм3

Теплотворность генгаза 1200ккал/нм3

Теплотворность СО — 3000ккал/нм3

Теплотворность Н2 — 2560ккал/нм3

Так наверное это пиролизный газ

Нет, это не пиролизный газ. Пиролизные котлы не способны выдать газ такой чистоты. Пиролизный газ выходит вместе со смолой и водой. Если смолы в газогенераторном газе при правильной сделанном аппарате 0.5 грамм на 1м3, то при перегонке дров смолы с 1кг может выделится 120 грамм. Или в 120! раз больше. Пиролизный газ содержит большое количество СО2 в то время как конструкция газогенератора превращает бесполезный газ в полезный СО благодаря восстановительной зоне. В пиролизном газе много пара — в то время как газогенератор превращает часть пара (воды) в полезные газы Н2 и СО. Конечно он делает это не с 100% КПД и в составе газа все равно присутствует большое количество пара.

Если что то не понятно — пишите в комментариях.

Поделиться ссылкой:

Похожее

gau.com.ua

Газогенераторы на твердом топливе — Часть 1. Анализ и обзор.

Получение электроэнергии с помощью генератора возможно без бензина, метана или пропана. Газ добывается из твердого топлива — дров, мусора. Эта технология родилась еще в 1800 годах и достигла своего апогея в 1960-х. На рынке существуют десятки западных и единицы отечественных фирм которые создают газогенераторные станции для получения электроэнергии. Полный список фирм тут. Этой статьёй я начинаю подробный анализ подобного оборудования от различных фирм где буду затрагивать их сильные и слабые стороны. В конце статьи делаю выводы выгодно или нет покупать конкретный аппарат.

Газ который подается в газогенератор вместо метана или пропана правильно называют силовым газом. Он отличается по названию от газогенераторного газа тем, что к нему предъявляются большие требования по очистки от смолы и пыли. И чтобы выделить названием как то что этот газ идет не на обогрев, не на химическое превращение как для создания из этого газа бензина по технологии фишера тропша или выделение из него водорода для нужд нефтехимии (водорода в этом газе около 20% от объема других газов) этот газ стали называть силовым имея ввиду что он идет для силовых установок — двигателей. Будь то авто на дровах, тепловозы на дровах (к слову единственная страна которая делала тепловозы с газогенераторами СССР) или газогенераторы электрические.

Чтобы понять как эта технология работает, как двигатель электрогенератора может работать на газогенераторном газе посмотрите видео:

Давайте рассмотрим на примере одного из западных аналогов данную установку. Компания аллповерлабс изготавливает и продает газогенератор в купе с генератором электроэнергии под ключ за сумму 30$ тысяч долларов. Или 1500$ за 1кВт/час электроэнергии.

На фото изображен газогенератор в купе с немецким генератором электричества. Там где на фото вы видите круглые бочки это сам «котел» или газогенератор который превращает твердое топливо (дрова) в силовой газ (газогенераторный или генгаз). Не жжет дрова, не делает пиролиз дров, а именно превращает твердое топливо. Не путать с пиролизом! Технология газогенерации представляет из себя сложный процесс термохимического преобразования топлива. От пиролиза отличается тем, что пиролизные газы выходят из дров грязные — с водой, смолой. Воды на 1кг дров влажностью 22% может выделиться 240 грамм! (в виде пара). А те кто занимаются производством древесного угля постоянно сливают в землю (что не экологично) черную жижу похожую на битум который варят в ведрах строители чтобы покрывать крышу — древесную смолу. Ее выделяется при перегонке дров целых 12% от массы топлива.

Вот так вот выглядит древесная смола при перегонке древесины. На фото пиролизный котел залитый той самой смолой.

Это я говорю к тому, что если вы подадите пиролизный газ в бензиновый электрогенератор или двигатель авто через 20 минут работы у вас заклинит поршни липкая черная смола. Иминно в этом различие газогенератора и пиролизного котла — пиролизный котел выделяет из дров эту смолу с водой и тут же жжет ее. По составу она похожа на низкокачественные каменны угли. Около 5% Н2, 70% С и 20% О2. Она хорошо горит и ее теплотворность сродни метану — 8000ккал. Газогенератор напротив сделан так, чтобы этой смолы не было вовсе. По еще сохранившимся советским гостам выход смолы должен быть не более 0.5г на 1м3 газа. Например при перегонке 1кг дров в древесный уголь этой смолы выделиться 120 грамм. Если учесть что газа с 1кг сосны воздушной сушки (около 25%) выделится 2м3 что составит 1грамм на 1кг сосны. Сравнивая газ с газгена и реторты мы видим разницу 1 к 120 граммам. Такой долгий рассказ дает теперь вам понимание зачем на фото изображено столько цилиндров — это не только сам бункер для загрузки дров, но и фильтра которые призваны очищать вышедшие с аппарата 0.5грамм/1м3 газа смолы до цифры 0.1 и того меньше. Чтобы в двигатель не попадала смола и микроскопическая зола. Этот участок и является точкой предкновения этой технологии. Сам газогенератор это не сложная в производстве конструкция, а вот очистка его газа представляет сложности для тех кто пытается собрать такой аппарат на коленях. Мной было подсчитано, что на создание газогенератора и фильтров нужно произвести рассчеты примерно по 400 формулам половина из которых идет на подсчет фильтров. Вернемся к рассмотрению аппарата. Максимальный выход газа составляет 60м3 и на пятой строке написано, что для производства 1кВт/час электроэнергии аппарат потребляет 1.2кг биомассы. Если разделить 3м3 газа на 1.2 выходит, что с 1кг топлива аппарат выдает 2.5м3 газа. Эта цифра справедлива для топлива с очень маленькой влажностью — например пеллеты с влажностью 8%. Что не достижимо для сосновой щепы высушенной на ветру и солнце влажность которой составляет около 25%. При такой влажность газа из 1кг топлива выйдет около 1.9м3. Запомнить надо следующее — чем влажнее топливо тем меньше газа из него выйдет и тем меньше электроэнергии получиться на выходе. При такой влажности аппарат выдаст уже не заявленные максимум 20квт/час, а на 17% меньше или 16.6кВт/час. О том что 20кВт/час достижимо только для пеллеты с влажностью 8% в алповерлабс скромно умолчали. К слову высушить сосновую щепу до влажности 8% не получиться даже если делать это в профессиональных сушилках. Дело в том, что в щепе есть клеточная вода и высушка ниже 11% сопряжена с сложностями. Понизить влажность можно, но тогда из дров начнут выделяться летучие — та сама смола. А она носитель полезного водорода и углерода. А если учесть что в молодых топливах (дрова, торф, бурый уголь) и так углерода с водородом мало — половину топлива балласт (кислород). Потеря еще несколько процентов водорода и углерода снизит еще больше энергетическую ценность. Предшественники карбонизировали древесину — обугливали при температуре до 300 градусов избавляясь от кислорода который вылетая из дров прихватывал с собой водород и углерод. Поэтому нужно понимать что врядли щепа будет влажностью ниже воздушносухой 25% что даст не более 16.6кВт/час электоэнергии на подобной модели.

О стоимости газогенератора

Тут конечно же выигрывают отечественные производители, т.к. сама цифра 30 000$ за аппарат который врядли будет выдавать более 16 кВт/час электричества (если не топить конечно дорогостоящей пеллетой) очень кусается. Пару слов о стоимости создания самого термохимического преобразователя твердого топлива в газообразное — газогенераторе (не путать с электрогенератором). На фото видно, что газогенератор (и его внутренностей которые можно найти на сайте) от аллповерлабс сделан из нержавейки цена которую многократно превышает цену обычной листовой горячекатанной стали с металлобаз. Если прибавить к этому стоимость работы сварщиков вальцовки и плазменной порезки на западном рынке — цена будет высокой что и заложено в заявленные 30 000$. Газогенераторы отечественных разработчиков на то же количество газа 60м3 в час показали что общая цена может быть ниже и составлять две три сотни долларов иногда немного выше (по себестоимости). Как раз такой же по мощности газогенератор на 60м3/час генгаза показан на фото ниже.

О стоимости электрогенератора

В цену 30 000$ заложен в том числе и электрогенератор. Аллповерлабс приобретает немецкие генераторы электроэнергии что тоже повышает цену, но и надежность и долговечность. Тут нужно сказать особо. Если вы сейчас поищите в интернете цены на электрогенераторы на бензине мощностью 16кВт/час и увидите что цена их 2-3$ долларов и после этого прикинув цену сварки маленького котла пусть и сложного сложив с ценой генератора решите что это окончательная цена — это будет не совсем верно. Дело в том, что при переводе двигателя внутреннего сгорания на газогенераторный газ последний теряет мощность. Это связано с теплотворностью газовоздушной и бензовоздушной смеси. Известно, что для горения бензина в двигателе он должен быть в виде капель наименьшего размера смешанных с воздухом. Как можно сильнее распрыскать и как можно сильнее смешать с воздухом. Если этого не сделать или сделать не правильно бензин сгорит не полностью оставляя нагары копоти в двигателе, а часть его попросту вылетит через выхлопную. То же самое справедливо и для газовоздушной смеси будь это газогенераторный газ или метан или пропан. Теплотворность бензовоздушной смеси порядка 860ккал, а газогено-воздушной 560 ккал что на 36% меньше. Это означает, что заявленные характеристики работы электрогенератора справедливы для работы его на бензине, а если подать в него топливо которое на 36% слабее, то и выдаст он на 36% меньше энергии. По этой причине нужно искать электрогенератор не на 16кВт/час, а хотя бы на 22кВт/час или больше для запаса. Потому как высшую заявленную мощность на таком газу электрогенератор все равно не выдаст из за потери мощности.

В характеристиках двигателя указан объем 3.0 литра. Теперь мы понимаем, что с объема двигателя 3.0 литра на газогенераторном газу можно выжать 16кВт/час. Получается что объем двигателя 0.18литров даст 1 кВт/час электроэнергии на таком газу по заявленным данным аллповерлабс.

Электроника

Аллповерлабс заложила в свой аппарат электронику, автоматическую подачу топлива и автоматическую выгрузку что тоже увеличило конечную цену. Электронные датчики автоматического смешивания газо-воздушной смеси. Ведь когда нагрузка на двигатель меняется вверх или в низ потребление газа тоже меняется, а чем меньше или больше газа заходит в двигатель тем меньше или больше ему нужно воздуха для того чтобы добиться наилучшего КПД сжигания смеси. Обычно воздуха нужно от 1.1-1.2м3 на 1м3 газогенераторного газа. Если этого не делать в выхлопную трубу будет вылетать недожженый газ — а это равносильно тому как выбрасывать топливо.

Выводы

Проанализировав газогенератор на дровах компании аллповерлабс можно сделать вывод, что цена на эту установку сильно завышена. Если предположить, что электроэнергия стоит от 1-2грн/1кВт/час то на 30 000$ можно купить от 405 — 810 мегаватт электроэнергии. Чтобы выработать 810 мегаватт этой установке нужно проработать 50 625 часов на полную мощность или 5.85 лет вообще не останавливаясь. Конечно моторесурс двигателя не выдержит такого временного промежутка и без капремонта ДВС тут не обойтись.

Продолжение статьи следует…

Поделиться ссылкой:

Похожее

gau.com.ua

Газ из дров: замена газа в котле + электричество. 1кг=2.2м3 газа или 1кг=1кВт*час при получении электроэнергии

Скоро неделя как я доделал упрощенный вариант газогенератора чтобы получать газ для газового котла и электричества через 5кВт бензогенератор. Задача стояла упростить, удешевить, сделать максимально удобным для массового промышленного производства

(кстати о конвеерном производстве — кто из Москвы (да и не только), с удовольствием пообщаюсь на эту тему — пишите в лс)

Когда я делал первые газогенераторы они были круглыми и пришлось ломать голову где искать вальцы. После развала СССР сама услуга вальцовка, как оказалось, стала просто редким дефицитом. То вальцы не такие как надо, то просто нет, а если и есть, перевозить надо железякину через весь город, платить по ощутимой цене, а потом назад. В итоге время, бензин, амортизация транспорта. Логистика сжирает все возможные выгоды. Поэтому решил делать вместо круглой формы квадратную, любая фирма согнет листовой металл. Сделал профессиональные чертежи и передал на фирму по лазерное резки металла — они и порезали и согнули. Цены на металл на таких фирмах зачастую оптовые (их закупочные цены) и выходит значительно дешевле брать у них чем покупать и вести металл самому (по розничным ценам). Забрал я конструктор из металла толщиной 1.5 мм и обварили по швам за день.

Взял электропилу, топор наколол чурок древесных, насыпал пластиковых бутылок в бункер газогенератора, поджег, подождал минут 10 и газ загорелся.

Удалось решить несколько проблемных вопросов которые всегда стоят перед создателем газогенератора

1. Тяжесть аппарата — металл со временем изнашивается и многие делают его из бронелистов в 5мм, как на БТР. Себестоимость сразу сумашедшая и вес туда же. Сейчас вес аппарата около 50 кг.

За счет сокращения толщины металла и моему усовершенствованию останавливающему износ железа — себестоимость упала многократно, даже при том что металл подскочил в цене в 2 раза себестоимость изделия прямо таки «индийская» 100–200$ (работа сварщика, свет, логистика, расходники, железо).

2. Возможность работать на сыроватом топливе. Это уже моя доработка. Не у всех сухие дрова в сарае лежат.

3. 12 часов работы — отопление на ночь, на день. Если делать на 24 часа это уже в 2 раза больший ящик, а это не удобно ни в производстве, ни в перевозке ни в размещении на месте.

4. 8–12 часов работы 5кВт бензогенератора — подключаемся к воздушному фильтру и получаем ток из дров 1кг=1кВт*час

5. Регулировка мощности газа — аппарат работает на разряжении или принудительном вдуве. Т.е. нужен постоянно работающий вентилятор от 200 ватт мощностью. Бывает вентиляторы мощнее и от этого получается метровое или полуметровое пламя, а если не нужно столько, например ложишься спать, зачем чтобы в котельной шуровал огонь. Нужно снижать обороты. Заказал разработку регулятора, обошелся около 10 долларов под ключи и разработка и изготовление. Вот он на фото.

Регулятор втыкается в розетку и в прибор. После этого можно регулировать число оборотов электромотора. Тут нужно сделать замечание. Регулятор нужен если мы эксплуатируем аппарат только для получения газа на обогрев, если мы получаем электричество с помощью бензогенератора — то бензогенератор и является тем аппаратом который засасывает газ (создает разряжение). В этом случае регулятор оборотов и принудительный вдув/выдув не нужен.

На фото выше видно как я колю дрова — небольшие кубики это подходящий размер топлива конкретно для этого газогенератора разработанного на определенную мощность. Щепа — вообще прекрасно. Чурочка — размер спичечного коробка примерно.

Топливо

В качестве топлива подходят, дрова, брекеты (тех марок которые при горении не разваливаются в кашу), лузга, мякина, уголь древесный, каменный и бурый (только при определенных модификациях). Любой пластиковый мусор (пластиковые бутылки, пакеты, одноразовая посуда, прочее).

Что бы хотелось? Хотелось бы этой статьей протолкнуть технологию в массы (лик без) и, может быть, найти партнера для массового производства газогенераторов нужных там, где плохо с газом и электричеством.

Если вам интересно вникнуть в то, как это работает — тут я расписал подробно ссылка.

www.nanonewsnet.ru

Super-texnolog.narod.ru получение газа из дров, газогенератор, дрова — горючее грядущего либо прошедшего

ДРОВА —Авто Горючее Грядущего

«…лучшеподвергнуть долгому испытанию в один прекрасный момент открытую правду лишая ее заслуженноговнимания, чем допустить ветреного признания всего,

чтосоздается пылким воображением человека».

Ж.Б. Ламарк.

В статьетщательно рассмотрены: эволюция конструктивного развития транспортныхгазогенераторных установок, перспективы и методика их действенного внедрения вРф и в странах СНГ, в особенности в лесозаготовительном и земельном секторах.Проведен анализ современных технологий газификации жестких топлив, рассмотренысборки современных газогенераторных установок и выделены главныенаправления работ по их предстоящему усовершенствованию.

1. ПОСТАНОВКАЗадачи

Как понятно,1-ый автомобиль имел паровой движок, но мир он захватил только послетого как обрел движок, работающий на бензине. Повторяющиеся пробы поменятьбензин жестким, водянистым синтетическим либо натуральным топливом не поколебали егопозиций.

В истинноевремя в почти всех странах, включая более развитые (сначала импортирующиенефть) активировались работы по развитию технологий использования местных ивозобновляемых источников энергии. Биомасса в форме древесных либосельскохозяйственных остатков в данном случае более доступна. Исследования ведутсяв направлении сотворения и усовершенствования оборудования для термохимическойконверсии растительной биомассы. При этом главные усилия ориентированы на созданиемалогабаритных установок для тс. Необходимость развития этогонаправления обоснована увеличением энергетических потребностей населения земли содной стороны и исчерпанностью припасов ископаемых топлив с другой. Не считая этого,как понятно, есть экологические трудности, обусловленные ростом мировогоавтотракторного парка. Развитие этих технологий в особенности животрепещуще для Рф сеё большущими припасами таких видов биотоплива, как отходы лесозаготовки идеревообработки, биомасса растений, торф, каменный и бурый уголь.

К огорчению,в текущее время работы по созданию авто газогенераторов фактическине ведутся на местности государств содружества, хотя улучшение ивсестороннее исследование этих технологий является, по воззрению создателей, оченьживотрепещущим.

Транспортныйгазогенератор и автомобиль — практически ровесники. Но история газогенератораначинается существенно ранее. Когда начали строить транспортныегазогенераторы, традиции стационарной техники были стопроцентно перенесены нановейшую установку, навечно определив нрав ее развития. Методы остывания ичистки газа, теория процесса, методика термического расчета, среднеесоотношения главных размеров — все, что было получено в итоге опыта практическистолетний эксплуатации, было применено при конструировании новых машин.

Такаяпреемственность имела как свои положительные, так и негативные черты.Специальные требования к транспортным газогенераторам (малые габариты,неустойчивость процесса газификации, переменный режим и необходимость болеекропотливой чистки и остывания газа) очень скоро принудили конструкторов выйтиза рамки стационарной техники. Ряд вопросов, связанных с переводом движков сводянистого горючего на генераторный газ, востребовал дополнительных необычныхрешений. Но сама методология расчета и конструирования автогазогенераторных установок значительно не изменялась с середины прошедшего века.Она уже морально устарела и просит всестороннего анализа и доработки дляпредстоящей конструктивной оптимизации газогенераторов.

Любопытноизучить историю конструктивного развития стационарных, силовых итранспортных газогенераторных установок, чтоб найти направления для ихпредстоящей оптимизации.

2. СТАНОВЛЕНИЕ ИКОНСТРУКТИВНОЕ РАЗВИТИЕ ТРАНСПОРТНЫХ ГАЗОГЕНЕРАТОРОВ

Еще в средниевека было увидено, что при ограничении доступа воздуха под угольный слой из твердогогорючего выходит газ. Этот газ может быть сожжен после выделения его изгорючего оковём подвода вторичного воздуха. Газодобывание и фактическигазогенератор, но, появились только тогда, когда внедрение газа былостопроцентно отделено от процесса его добывания.

Создателемпервого газогенератора принято считать французского инженера Филиппа Лебона,родившегося в Браше 29 мая 1767 г. В один прекрасный момент, в 1788г., бросив горсть древесныхопилок в стоявший перед ним на огне сосуд, Лебон увидел, что из сосуда поднялсягустой дым, который вспыхнул на огне и отдал колоритное светящееся пламя. Лебон сообразил,что случай посодействовал ему сделать открытие чрезвычайной значимости. Продолжая своиопыты, он сделал в миниатюре 1-ый газовый завод, на постройку которого в 1799 г. получил патент. Он принялся за дело с величайшей энергией, разрабатывая проекты самогоразличного использования генераторного газа. Был выдуман проект газовогомотора, на который Лебон в 1801 г. получил патент. Этот движок был долженработать по принципу парового мотора. Заместо пара подавался газ, зажигаемыйпопеременно поту и другую сторону поршня. После катастрофической смерти Лебона вдекабре 1804г. его работы были продолжены В. Мурдохоми в Великобритании и С.Минкедерсом в Бельгии.

В 1-ые10 лет XIX века число приобретенных в Великобритании и Франции патентов нагазогенераторные установки и движки было совершенно малозначительным. Ни одна изпридуманных установок этого рода не отыскала практического внедрения, хотя вобщих чертах они были близки к следующим разработкам. Особо необходимо отметитьдостойные внимания работы французов Фабер де Фор и Оберто (1837-1839). Они предложиливоспользоваться колосниковыми газами доменных печей для нагревательных целей. Ихопыты относились быстрее к работам по утилизации отходов доменного процесса имогут рассматриваться только как рационализаторские мероприятия. Хотя они былиочень близки к идее самостоятельной газогенераторной установки.

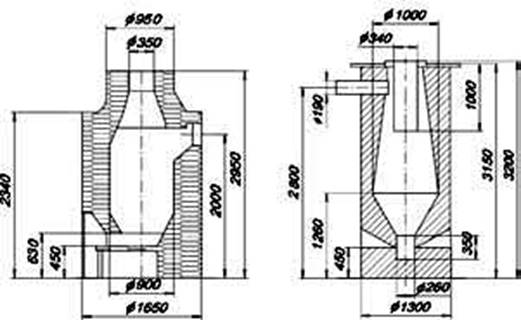

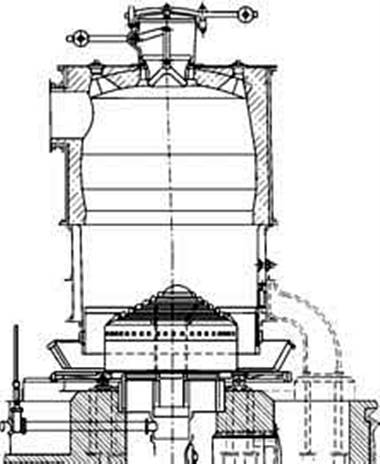

Возможно,1-ый промышленный газогенератор был построен сначала 1839 г. в Лаухгаммере инженером Бишофом. Поданным самого Бишофа, он пробовал сделать огненную печь сполугазовой топкой. Бишоф желал достигнуть экономии в расходовании кокса и угляоковём воззвания необработанного горючего (сначала торфа)конкретно в газ, чтоб использовать его для плавильного процесса. На рис.1 показан улучшенный газогенератор Бишофа, применявшийся им вМегдешпрунге в 1844 г. Устройство представляло собой обычной шахтный генератор.

Рис. 1.Газогенератор Бишофа Рис. 2. Газогенератор Эдельмана

Вгазогенераторе, построенном в 1840г. в г. Аудикурт (Австрия) на заводеС.-Стефан инженером Эбельманом, в первый раз был использован принцип оборотного горения(рис. 2). Потом этот принцип получил обширное распространение натранспортных установках. Эбельман очень успешно разрешил вопрос оразложении паров воды и сжигании смолистых веществ, которые образуются пригазификации древесного горючего. Но возникновение первого газогенераторапромышленного типа и крепкое внедрение его в заводскую практику вышло послеизобретения регенеративной печи Ф.Сименсом в 1856г. (рис. 3).

Рис. 3.Газогенератор системы Сименса

Ф.Сименс всотрудничестве со своим братом В. Сименсом смог дать собственной идее таксовершенное для тех пор практическое оформление, что газогенератор, нареченныйего именованием, получил практически повсеместное распространение за следующие 40-50лет. Придуманный Сименсом газогенератор стал нужным элементомстеклоплавильных, пудлинговых, сталеплавильных (Сименс-Мартеновских), сварочныхи нагревательных печей, работающих на базе регенеративного принципа.

Стоитотметить также такие принципиальные конструктивные усовершенствования газогенератора,как косая реторта Гребе-Лермана (1877 г.) и газогенераторы Незе (1878 г.) и Ольшевского (1880г.). На самом деле, они представляли собой газогенераторы с оборотным горением.Но их конструкция приводила к полному разложению дистилляционных составныхчастей генераторного газа. На практике они применялись изредка, потому что дляпечного отопления разложение дистилляционных составляющих не было нужным,а разложение смол было лучше только для уменьшения нагара.

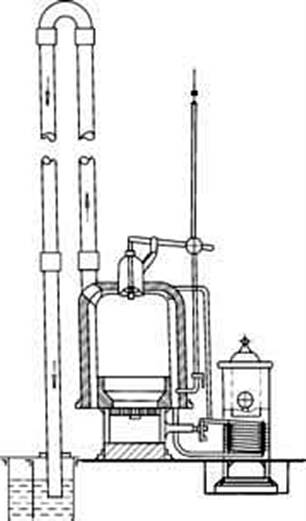

Только послевозникновения газомоторов Лангена-Отто (1867 г.) и усовершенствований газогенераторов Твайдом (1880 г.) и Сетзерлендом (1883г.) последние получили огромноезначение для использования газа в силовых целях. Бурное развитие силовыхгазогенераторных установок началось после награждения золотой медальюгазогенераторного мотора германской компании «Отто Дейц» на Парижской глобальнойвыставке в 1867 г. В итоге компания получила огромное количество заказов. Нозаказчики желали использовать эти движки в других отраслях индустрии,требуя от конторы выпуска дешевенького и не массивного газогенератора. В особенностиостро вопрос усовершенствования газогенераторных установок стал после Парижскойглобальной выставки 1878г. Компанией «Отто Дейц» был представлен 1-ыйчетырехтактный газогенераторный движок, имевший большой интернациональныйфуррор. После чего развитие движков и газогенераторов шло параллельно попути роста мощности. При этом резко возросший выпуск газогенераторныхдвижков инициировал всестороннее усовершенствование газогенераторныхустановок. Цена газогенераторов с повышением мощности превосходила ценадвижков. Не считая этого, распространению газогенераторных движковпрепятствовала необходимость обзаводиться массивной газогенераторнойустановкой. Потому уже с самого начала возникновения движков внутреннегосгорания зародилось рвение к созданию легких, комфортных и обычныхгазогенераторов. Таким макаром, развитие движков внутреннего сгорания шлонаряду с развитием стационарных газогенераторов, эти процессы дополнялидруг дружку, эволюция 1-го стимулировала эволюцию другого. Решающими в этомразвитии были работы Даусона (1883 г.), в первый раз создавшего концепцию сочетаниягазогенератора и бензинового двигателя в одной установке, которуюможно было применить на практике, (рис. 4). Значение этой работы было настольковелико, что в течение какого-то времени генераторный газ именовался газомДаусона.

Рис. 4. Газогенераторнаясистема Даусона

Воспользовавшисьопытами Даусона, завод Крослей в 1889г., а за ним и Отто-Дейц взялись заразработку установки, сочетающей газогенератор с движком. Обе эти конторы былипионерами в применении газ-моторов. Существенное нововведение выполнил Бенье(1892г.), присоединивший к мотору насос. При помощи насоса всасывалсягенераторный газ, и подача воздуха при всем этом происходила под давлением. Такимобразом, был выдуман метод получения газа с всасыванием, который оказалсяв особенности применимым для установок малой мощности. С реализацией этой идеи всеустройство упростилось, стало дешевле, и процесс стал саморегулируемым.

С моментавозникновения силовых газогенераторов их разработка велась в 2-ух направлениях —газификация жестких и водянистых топлив. Но в 1883 г. Готлиб Даймлер опубликовал два патента. Один из патентов был на простой газогенераторводянистого горючего под заглавием «Калильная трубка для зажигания горючей консистенции вмоторе», другой — на мотор для экипажа, где эта калильная трубка была ужеулучшена до прибора. Прибор был назван карбюратором и потомполучил широчайшее распространение. В улучшенном виде разработкаДаймлера употребляется до сего времени, являясь, на самом деле, газогенератором для водянистыхтоплив.

В следующие15 лет разработки авто газогенераторов для газификации жестких топливбыли фактически на сто процентов прекращены.

На выставке в1892 г. в Париже О. Дизель представил собственный новый движок, конкретноиспользовавший жесткое горючее в высоко дисперсном состоянии. Подавляющеебольшая часть исследований после чего было сосредоточено наразработке технологии использования размельченного твердого горючего в моторах.Методом очень кропотливого измельчения удавалось перевоплотить горючее в настолько узкуюпыль, что скорость её сгорания была достаточна высока, а цена полученияприменимой. Неразрешимой неувязкой, вставшей на пути этого направления развитиядизельных движков, стала неувязка удаления золы. Золы даже в самых наилучшихсортах твердого горючего содержится во много раз больше, чем в любом водянистомгорючем. Присутствие в золе каменных углей, соединений железа и кремния,сплавляющихся в твердые силикаты, содействовало резвому скоплению в цилиндремотора шлифовального порошка. Образующийся при всем этом порошок не удавалосьудалить ни самым энергичным продуванием, ни промывкой. Непрерывное истираниестен цилиндра и поршня, также проникновение зольных частей в картерприводило к резвому износу более ответственных деталей и выходу мотора изстроя. Схожая же картина наблюдалась при попытках спаливать коллоидальныйраствор угля и нефти. С тем только различием, что наименьшее содержание твердогокомпонента в горючем пропорционально уменьшало скорость износа. Возникшуюделему пробовали решить методом производства гильзы цилиндра мотора изсверхтвердых либо специально обработанных материалов, также поискомсоответственного состава горючего. Были предприняты пробы измельчения дерева впорошок, применимый для конкретного использования его в движкевнутреннего сгорания. Но разработка не получила широкого распространения, т.к.получаемый таким макаром порошок имел очень высшую себестоимость. В итогеэто направление было признано тупиковым, а применение твердого горючего длядвижков внутреннего сгорания стали учить только в нюансе проведения егоподготовительной газификации. В прошедшем столетии было придумано несколькосинтетических жестких топлив, применимых для такового внедрения, но они все былинамного дороже горючего нефтяного происхождения. Неувязка же ожижения жесткихтоплив интенсивно изучается и сейчас.

Не считая того,конкретно в прошедшем веке начались активные исследования, направленные на созданиесинтетического аналога бензина. 1-ые авто на этаноле появились еще в20-х гг. прошедшего столетия. Но такое горючее, как «Агрол» (90% бензина + 10%безводного спирта), в первый раз было сотворено в США только в 1935г. И тогда началосьего общее внедрение. В 40-е годы в Германии теоретические исследованияшколы Фишера-Тропша позволили сделать целую ветвь индустрии. Объёмыпроизводства измерялись миллионами тонн горючего для танков и самолетов. В 1936 г. правительство Бразилии издало постановление о внедрении спиртовой добавки к ввезенномубензину. Это было изготовлено в качестве меры спасения сладкой индустрии,переживавшей тогда спад. С того времени Бразилия — общепризнанный фаворит в таковойтехнологии. В согласовании с гос программкой 5% сельскохозяйственныхугодий страны употребляются под сладкий тростник, который выращиваетсяспециально для производства топливного спирта.

Другим принципиальныммоментом в историческом процессе конструктивного развития газогенераторовявилась задачка удаления золы. Опуская 1-ые пробы удаления золы (в видерасплавленного шлака), основными применявшимися ранее типами решеток надлежитсчитать плоские и слабонаклонные. Сименс в первый раз предложил очень наклоненнуюступенчатую решетку, которая предшествовала изобретению ступенчатых решетокОдельстьена. Приблизительно в 1880г. в качестве новейшей формы подвода дутья появилсяцентральный дутьевой колпак. Это скоро привело к созданию Бруком (1884г.) иТейлором (1889 г.) газогенераторов с вращающимся дутьевым колпаком и зольнойтарелкой. Эти механизмы послужили начальными пт для новых конструкций. Избессчетных следующих предложений для удаления золы следует упомянутьшнеки для золоудаления Зикеля (1877г.) и Геринга (1879г.).

Причёмпоследний предложил ещё и шнек для дозированной подачи горючего. Были ещёподвижные зольные телеги Сетзерленда (1883 г.), передвижная лестничная решетка Гребе (1878 г.), крутящийся поддон Гопкрафта (1889 г.) и сдвоенный крутящийся поддон Кетхума (1893 г.), также типичная конструкция дляудаления золы Китсона (1893г.).

Стоитотметить газогенератор Мюллера (1895г.), который можно считать предшественникомгазогенератора с вращающейся решеткой, и детальные работы Р. Аккельмана(Швеция), посвященные газификации торфа и дров в газогенераторах с плоскойрешеткой.

Принципиальным шагомв деле развития конструкции газогенератора был переход на цилиндрическую шахтус конусным затвором шуровочной коробки, также водяным поддоном и центральнымпринудительным подводом дутья. Роль колосниковой решетки в данном случае игралиськусочки отчасти оплавленной золы горючего, заполнявшие нижнюю часть шахты.Представителем этого типа устройств является газогенератор системы Моргана (1896 г.) (рис. 5). Это было огромным шагом вперед, а главные особенности его конструкции (водянойзатвор, цилиндрическая шахта, центральный подвод дутья, принудительная подачавоздуха) сохранились и во всех следующих типах газогенераторов тех пор.

Рис. 5.Газогенератор Моргана

Вгазогенераторах системы Сименса и Моргана совсем отсутствовала механизация,ставшая потом основой автоматизации газогенераторного процесса. Особонеобходимо подчеркнуть конструкцию вращающейся решетки, предложенную де-Лавалем (1896 г.). Это разработка стала отправной точкой для изобретения в 1904г. первой, успешной впрактическом отношении конструкции, решающей вопросы механического измельченияи удаления золы (шлака). Эта задачка была искрометно разрешена Керпели (1905г.),который предложил газогенератор с вращающимся водяным поддоном и с эксцентричнорасположенной полигональной колосниковой решеткой (рис. 6).

Рис. 6.Газогенеротор Керпели

Керпели1-ый предложил делать нижнюю часть шахты газогенератора в видецилиндрического охлаждаемого водой кессона. Это позволило убрать износогнеупорной кладки и образование на ней шлаковых настылей, также предоставиловозможность обычного получения пара для нужд газогенератора. Таковойполумеханизированный газогенератор в то время был большим шагом вперед ипроизвел целый переворот в области газогенераторостроения. В разных собственныхконструктивных видоизменениях он выдержал до 20-х годов прошедшего века,пока на замену ему не пришёл на сто процентов механизированный газогенератор.

Последним,принципиальным историческим моментом в развитии газогенераторов является изобретениеостывания шахтной стены для предотвращения присадки шлаков. Охлаждаемыестены были достаточно дороги, и их старались не получать. Но пригазификации очень многих многозольных топлив остывание стен обеспечивает нетолько получение наилучшего по качеству газа, да и еще наилучшее выгорание золы, т.к.предотвращается зашлаковывание. 1-ая разработка такового рода была изготовленаКнаудом (1881г.), продолжена Штапфом (1905г.) и Турком (1906г.). Достойные вниманияпрактические разработки были изготовлены Сепюлькром и Вюртом (газогенератор сплавлением золы), Бамагом и Оттенком (веерная зольная решетка), Шавваном(1907-13 гг.), Рамбушом и Лайманом (крутящиеся зольные решетки), Юзом иЧемпманом (шуровочные устройства), также теоретические решения предложены К.Мятеже и Ф. Тренклером и др.

Предстоящееразвитие конструкций газогенераторов шло в направлении их полной механизациипри одновременном повышении производительности. Методом роста их размера иувеличения интенсивности работы. Но этот путь неплох только при наличиивысококачественного, верно сортированного и кропотливо приготовленного горючего.

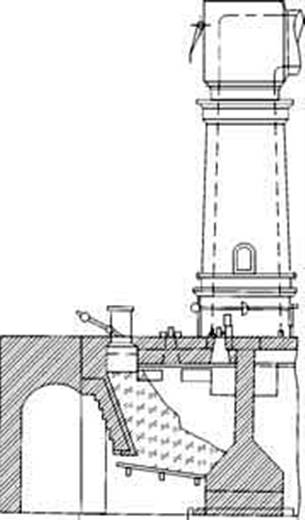

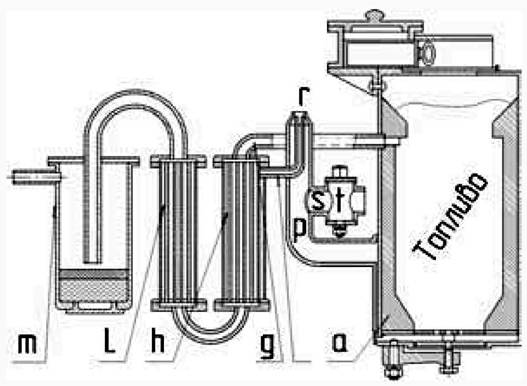

1-ыйгазогенераторный автомобиль был построен Тейлором в 1900г. во Франции (патент№5666 выдан в Рф в 1901г.). (Рис. 7.). Этот 1-ый патент на автогазогенератор, представляющий в текущее время только чисто историческийэнтузиазм, уже предугадывал необыкновенную систему регулирования присадки водяного парак воздуху. Воздух и пар поступали снизу, из-под колосниковой решетки, вснабженную огнеупорной глиняной футеровкой (а) шахту.

Рис. 7.

Генераторработал по принципу прямого процесса газификации горючего. Газ отбирался потрубе (g) и направлялся через охладители (h) и (l) и скруббер (очиститель) (т) к авто движку.

Охладительгенераторного газа (h) сразу служил парообразователем.

Вследствиеразрежения, создаваемого авто движком в шахте генератора, воздухпоступал под колосниковую решетку из атмосферы в трубу (р) через отверстие (s).Отверстие (s) регулировалось краном (t). Через него подсасывался пар изпарообразователя (h) через трубку (j) в консистенции совторичным воздухом, поступающим через отверстие (r).

При стопроцентнозакрытом кране (t) весь вырабатываемый в парообразователе (h) пар увлекался вгенератор воздухом, входящим снаружи через отверстие (r).

При на сто процентовоткрытом кране (t) воздух поступает через трубку (s) в генератор, а весь парвыходил наружу через трубку (j) и отверстие (r).

В 1905 г. Торникрофтом в Великобритании была построена 1-ая газогенераторная моторная лодка.

Зачетырнадцать лет, с 1900 по 1914гг., с момента возникновения первогогазогенераторного автомобиля в мире было выстроено несколько 10-овгазогенераторных автомашин.

Началомразвития и широкого внедрения транспортных газогенераторов можно считать1914г., когда экономические предпосылки, вызвавшие к жизни эту новейшую ветвьтехники, стали выступать в особенности остро. Рост мирового автотракторного парка вначале прошедшего века очень прирастил потребление водянистого горючего. Неравномерноерассредотачивание нефти по земной поверхности поставило ряд государств переднеобходимостью находить заменители этого сравнимо редчайшего ископаемого. Вособо томных критериях оказалась Франция. Её энерго ресурсы былиболее ограничены по сопоставлению с другими странами Европы. Успешное применениегазогенераторов в металлургии наткнуло французских инженеров на идеяиспользовать подобного рода установки для обеспечения авто транспортадешевеньким и не дефицитным газообразным топливом. Переход с бензина нанациональное горючее во Франции предполагался на последующих критериях: новоегорючее в экономическом отношении должно было быть в состоянии соперничать с бензином;переход на новое горючее не должен вызывать больших переделок в движке.

Исследованиепервого условия — достаточной дешевизны заменителя — проявили, что ни бензол, нидругие углеводороды не могут быть получены довольно экономно. А только генераторныйгаз из дров, древесного угла и карбонита может дать нужный экономическийэффект. Что касается второго требования — не заносить значимые конфигурации вдвижок — то оно было вызвано тем обстоятельством, что Франция, располагавшаяогромным автотракторным парком, не считала реальным решением вопроса путь,требующий больших конструктивных конфигураций.

Сначала Iмировой войны во Франции был организован 1-ый пробег грузового автомобиля сгазогенераторной установкой. Пробег состоялся меж Парижем и Руаном (126 км.) и не отдал положительных результатов. Любопытно отметить, что по этому же маршруту в 1894г.(за 20 лет до пробега грузовика с газогенератором) состоялись 1-ые гонкиавтомобилей, больше узнаваемых тогда как «экипажи без лошадей». Автомобиль Пежос бензиновым мотором Даймлера также потерпел тогда поражение, уступив 1-оеместо паровой коляске Серполе.

В 1916 г. меж Парижем и Руаном совершал постоянные рейсы опытнейший газогенераторный автобус.

Целый рядконкурсов и пробегов газогенераторных автомобилей, организованный в Европе с 1922 г., очень способствовал развитию нового вида транспорта. Франция и ряд других государств поощрялисоздание газогенераторных автомобилей правительственными постановлениями,содействующими переводу работающих бензиновых машин на местное горючее. Так,правительство Стране восходящего солнца для поощрения введения газогенераторных автомобилейвыбрало путь вещественной заинтригованности хозяев, выдавая им по 300 иенпри покупке такового автомобиля. В Италии был издан правительственный закон опереводе автотранспорта к концу 1937 г. на «национальное горючее». Не считая того,авто, переводимые с водянистого горючего на генераторный газ, освобождались отмуниципального налога на 5 лет. Позднее для хозяев газогенераторныхавтомобилей зависимо от тоннажа были установлены муниципальные субсидииразмером до 9000 лир на покупку автомашины. Германия аналогично поощрялаперевод автотранспорта на «национальное топливо», назначив муниципальнуюсубсидию до 1000 марок при покупке газогенераторных автомобилей и 300 марок припереоборудовании старенькых бензиновых машин под газогенераторы. Сразуобладателям безвозмездно выдавалась 1т. горючего и предоставлялись льготы по уплатеналогов. Для обслуживания автопарка с газогенераторными установками во Франциии Германии были организованны древесно-угольные и дровяные раздаточные станции.

В 1924г. воФранции в первый раз был предложен (герм, патент №407054 Французского обществасельхоз и пром продукции) метод газификации горючего с малым содержаниемлетучих компонент (древесный уголь, антрацит, кокс и т.п.). Сущность этогометода в том, что в газогенераторе происходит т.н. опрокинутый процессгорения. Основное же отличие его в том, что присадка водяного пара,нужного для неплохой газификации горючего, делается за счет добавки косновному горючему определенного количества мокроватого древесного. Этот метод доэтого времени достаточно обширно распространён ввиду собственной простоты и высочайшейэффективности. В том же году военное министерство Франции испытывалогазогенераторные авто на манёврах. Особо необходимо подчеркнуть работы В. Фойта(1933 г.) и Е. Розера (1938 г.), посвященные усовершенствованию процессагазификации в транспортных газогенераторах.

Но напути массового внедрения авто газогенераторов встала техносложность: генераторный газ содержал огромное количество примесей (в первуюочередь смолы). Как следует, перед подачей в движок его было надофильтровать. Но эту делему достаточно стремительно решили в Германии. В 1940г., когдавермахт оккупировал Францию, в составе его тыловых частей находились грузовики,которые не имели потребности в бензине. Нововведение пришлось очень кстати — бензинв захваченных районах в свободную продажу не поступал. А вот угля, дров идругих органических отходов хватало: стратегическими материалами они нечислились. Осенью 1944 г., когда Русская Армия захватила нефтяные верфиПлоешты (единственного источника моторного горючего Германии), еще полгода там,где это было может быть, функцию моторного горючего в германской армии делалгенераторный газ.

Предстоящеесвоё развитие транспортные газогенераторы получили во Франции, Германии иШвеции. Эти страны не имели собственных припасов нефти и после 2-ой мировой войныиспытывали острую нехватку горючего. Потому очень огромное значение впослевоенные годы спецы французской и шведской автоиндустрии присваивали использованию газового горючего. Более удобнымпредставлялось внедрение машин не с припасом сжатого либо сжиженного газа наборту, а с газогенераторной установкой для газификации органического сырья(дерева, угля, торфа). Организация сети газонаполнительных станций добиваласьзначимых финансовложений, а создание прочных баллонов длясжатого газа добивалось внедрения легированных сталей, которые в то время былидефицитны. Отсутствие нужной производственной базы сделало эти предпосылкирешающими и поставило в центр внимания создание мобильных транспортныхгазогенераторов.

Н. М.ЦИВЕНКОВА, А. А. САМЫЛИН

на Ваш сайт.

gazogenerator.com

замена газа в котле + электричество. 1кг=2.2м3 газа или 1кг=1кВт*час при получении электроэнергии / СоХабр

Скоро неделя как я доделал упрощенный вариант газогенератора чтобы получать газ для газового котла и электричества через 5кВт бензогенератор.

Задача стояла упростить, удешевить, сделать максимально удобным для массового промышленного производства. (кстати о конвеерном производстве — кто из москвы (да и не только), с удовольствием пообщаюсь на эту тему — пишите в лс)

Когда я делал первые газогенераторы они были круглыми и пришлось ломать голову где искать вальцы. После развала СССР сама услуга вальцовка, как оказалось, стала просто редким дефицитом. То вальцы не такие как надо, то просто нет, а если и есть, перевозить надо железякину через весь город, платить по ощутимой цене, а потом назад. В итоге время, бензин, амортизация транспорта. Логистика сжирает все возможные выгоды. Поэтому решил делать вместо круглой формы квадратную, любая фирма согнет листовой металл. Сделал профессиональные чертежи и передал на фирму по лазерное резки металла — они и порезали и согнули. Цены на металл на таких фирмах зачастую оптовые (их закупочные цены) и выходит значительно дешевле брать у них чем покупать и вести металл самому (по розничным ценам). Забрал я конструктор из металла толщиной 1.5 мм и обварили по швам за день.

Взял электропилу, топор наколол чурок древесных, насыпал пластиковых бутылок в бункер газогенератора, поджег, подождал минут 10 и газ загорелся.

Удалось решить несколько проблемных вопросов которые всегда стоят перед создателем газогенератора 1. Тяжесть аппарата — металл со временем изнашивается и многие делают его из бронелистов в 5мм, как на БТР. Себестоимость сразу сумашедшая и вес туда же. Сейчас вес аппарата около 50 кг. За счет сокращения толщины металла и моему усовершенствованию останавливающему износ железа — себестоимость упала многократно, даже при том что металл подскочил в цене в 2 раза себестоимость изделия прямо таки «индийская» 100-200$ (работа сварщика, свет, логистика, расходники, железо). 2. Возможность работать на сыроватом топливе. Это уже моя доработка. Не у всех сухие дрова в сарае лежат. 3. 12 часов работы — отопление на ночь, на день. Если делать на 24 часа это уже в 2 раза больший ящик, а это не удобно ни в производстве, ни в перевозке ни в размещении на месте. 4. 8-12 часов работы 5кВт бензогенератора — подключаемся к воздушному фильтру и получаем ток из дров 1кг=1кВт*час 5. Регулировка мощности газа — аппарат работает на разряжении или принудительном вдуве. Т.е. нужен постоянно работающий вентилятор от 200 ватт мощностью. Бывает вентиляторы мощнее и от этого получается метровое или полуметровое пламя, а если не нужно столько, например ложишься спать, зачем чтобы в котельной шуровал огонь. Нужно снижать обороты. Заказал разработку регулятора, обошелся около 10 долларов под ключи и разработка и изготовление. Вот он на фото.

Регулятор втыкается в розетку и в прибор. После этого можно регулировать число оборотов электромотора. Тут нужно сделать замечание. Регулятор нужен если мы эксплуатируем аппарат только для получения газа на обогрев, если мы получаем электричество с помощью бензогенератора — то бензогенератор и является тем аппаратом который засасывает газ (создает разряжение). В этом случае регулятор оборотов и принудительный вдув/выдув не нужен. На фото выше видно как я колю дрова — небольшие кубики это подходящий размер топлива конкретно для этого газогенератора разработанного на определенную мощность. Щепа — вообще прекрасно. Чурочка — размер спичечного коробка примерно.

Топливо В качестве топлива подходят, дрова, брекеты (тех марок которые при горении не разваливаются в кашу), лузга, мякина, уголь древесный, каменный и бурый (только при определенных модификациях). Любой пластиковый мусор (пластиковые бутылки, пакеты, одноразовая посуда, прочее).

Что бы хотелось? Хотелось бы этой статьей протолкнуть технологию в массы (лик без) и, может быть, найти партнера для массового производства газогенераторов нужных там, где плохо с газом и электричеством.

Если вам интересно вникнуть в то, как это работает — тут я расписал подробно ссылка.

sohabr.net