Как правильно точить сверла по металлу в домашних условиях. Инструмент для заточки сверла по металлу

параметры, средства для работы, полезные советы заточки в домашних условиях

Невозможно произвести хорошую обработку металлического сплава без применения приспособления с определенными геометрическими и механическими характеристиками. Потому вопрос о том, как правильно заточить сверло по металлу, очень волнует домашних умельцев, работающих с этими инструментами и материалами.

Точить сверла, которые предназначены для обработки металлических сплавов, приходится намного чаще, нежели изделия для дерева. При работе с таким мягким материалом, как дерево, сверла почти не тупятся и могут долго использоваться, не теряя своих первоначальных свойств. Абсолютно иначе обстоят дела с инструментом для изготовления отверстий в металлических деталях. За состоянием этой разновидности сверл необходимо следить регулярно, и при износе, оперативно предпринимать соответствующие меры.

О том, что сверло по металлу затупилось, могут свидетельствовать некоторые признаки:

- гул и скрип, который издается изношенным инструментом;

- чрезмерное нагревание изделия при эксплуатации;

- низкий уровень качества сделанных отверстий.

Сверло, которое износилось, считается не только неэффективным для использования, но и опасным. В любое время инструмент, рабочий элемент которого подвергается существенным нагрузкам, может поломаться, а его части, быстролетящие в разные стороны, могут с легкостью нанести мастеру сильную травму.

Как заточить сверло правильно: параметры заточки

И в домашних, и в промышленных условиях сверла для обработки металлических сплавов можно затачивать с помощью специальных станков, которые оснащены точильным кругом (точилом). В этих ситуациях рекомендуется пользоваться серийным оборудованием. В том случае, если у вас нет к нему доступа, то заточить деталь можно и с помощью приспособления, сделанного своими руками. Необходимо обратить внимание на то, что параметры приспособлений и оборудования для заточки инструмента, определяют и результат работы.

К характеристикам самостоятельной заточки сверл можно отнести следующие:

- угол между обрабатываемой плоскостью и задней частью используемого инструмента;

- угол затачивания передней плоскости режущего элемента;

- длина перемычки, расположенной поперечно на режущем элементе;

- угол вершины режущей части;

- длина кромок для резания.

Чтобы сделать заточку максимально качественной, нужно поместить его в место обработки под необходимым углом. Чтобы с этим справиться, применяются разные приспособления для точильных станков.

Необходимо запомнить и то, что если затока будет сделана неправильно, то это может привести и к результату низкого качества, и к неисправности инструмента.

Средства, необходимые для работы

Для самостоятельной заточки сверл, нужно сначала определиться с задачами, которые будет решать эта процедура. В условиях производственного плана для затачивания инструмента применяются специальные средства, которые обеспечивают предельный уровень точности и эффективность работы. При работе в домашних условиях постоянно приходится подбирать способы, которые позволили бы добиться максимально качественного результата.

Итак, в минимальный комплект средств для затачивания должны быть включены:

- станок с наждаком;

- точильные круги разной степени твердости, которые следует подбирать в соответствии с материалом стержня;

- сосуд с жидкостью-охладителем, в качестве которой можно воспользоваться обыкновенной водой;

- крепежи, позволяющие удерживать инструмент в правильном положении при заточке.

Если у вас есть необходимость заточить инструмент дома или на производстве, то не забывайте соблюдать требования безопасности. Как правило, при работе появляется множество искр, которые могут повредить глаза исполнителя. Помимо того, необходимо пользоваться защитными перчатками, так как работа будет происходить с применением острозаточенных металлических деталей.

Полезные советы

Станок с точильным кругом — это универсальное оборудование, которое позволяет выполнять заточку очень качественно. Пользуясь им, работу следует начинать с задней части сверла. Деталь при обработке должна располагаться строго параллельно точильному кругу. Кроме того, с помощью точильного станка можно обрабатывать инструмент с диаметром не более десяти миллиметров.

Для элементов с большим диаметров рекомендуется пользоваться специальным приспособлением, которое регулирует угол заточки. Основной задачей этих дополнительных приспособлений является верное размещение режущего элемента сверла, относительно поверхности точила.

Может показаться, что наточить инструмент запросто можно с помощью любого оборудования с точильным кругом. Однако, без применения фиксирующих приспособлений невозможно добиться качественного результата. Помимо этого, применение неподходящих средств может даже быть очень опасно.

tokar.guru

Приспособления для заточки сверл по металлу

#21

Members 5,866 сообщений

Members 5,866 сообщений - Город: Питер

- Имя: Алексей

Все реально. на заточном станке типа китайца, только чуть попроще, на заточку сверла уходит в среднем чуть меньше 1 минуты. итого 3 часа - 180 штук.

причем из этой минуты 3/4 уходит на то, что бы вынуть, вставить и выставить сверло.

мой вечер в среднем с 18 до 23. итого 5 часов. плюс как уже написал на станке немножко больше возни. снимать, ставить и устанавливать сверла чуть сложнее.

мне не нужна абсолютная универсальность. и полная перенастраиваемость. мне нужна совершенно конкретная специализированная приспособа.

что собственно и надеюсь в скором времени поиметь.

по поводу быстро, точно, без запарок - Алексей, мой опыт почему-то подсказывает, что УНИВЕРСАЛЬНОЕ всегда ГИБЧЕ чем специализированное. но при этом

ГАРАЗДО МЕДЛЕНЕЙ, и более требовательно в наладке. Сравните скорость работы автомата заточенного под одну деталь и токаря универсала. точно так же и

тут. если вам нада точить сверла с углами от 10 до 170 градусов - вперед за подобым станком. у меня же другая ситуация. у меня за месяц скапливается от 100 до 200

ТОЛЬКО сверл диаметром 1,0мм. и примерно по сотне диаметров 2.9 и 3,4мм. плюс еще наверно с пол сотни всякого разнобоя. при этом работаю я с одними и теми

же материалами. переналадка мне НЕ НУЖНА. мне нужны 2-3 фиксированных позиции по углам (например 90, 118 и 135 градусов) и 2-3 позиций по затыловке. при этом

я охватываю весь свой диаппазон потребностей. а сверла одного размера - например 1-ка, 2.9 или 3.4 все точатся на одних углах. то есть вся наладка сводится к смене

сверла и его ориентации. даже величину переточки можно выставлять по упору в задницу сверла. потому как длина новых сверл практически одинаковая, а в переточку

отправляются сразу пачкой. ну и НА КОЙ скажите мне подобный станок.

Как правильно затачивать сверла

Главное меню Как правильно затачивать сверла

В домашнем обиходе наиболее распространены так называемые спиральные сверла, которые благодаря своей конфигурации пригодны как для твердой стали, так и для сравнительно мягкой древесины (рис. 1).

В домашнем обиходе наиболее распространены так называемые спиральные сверла, которые благодаря своей конфигурации пригодны как для твердой стали, так и для сравнительно мягкой древесины (рис. 1).

Когда режущая кромка спирального сверла внедряется в какой-то материал, она «вынуждает» стружку скользить по своей передней поверхности. Кстати, образование стружки — это довольно сложный процесс со сдвигом отдельных частиц, пластической деформацией и другими явлениями, которые в данном случае не будем рассматривать. Отметим только, что при сверлении хрупкого материала, например чугуна, образуется так называемая сыпучая стружка если же материал пластичен, скажем медь, то пойдет сливная стружка, похожая на свитую в спираль ленту. Впрочем, такое деление достаточно условно, поскольку материалы не всегда обладают четко выраженными свойствами, вроде многих хрупких пластмасс, которые, нагреваясь при появлении стружки, начинают вести себя как пластичный материал.

При вращении сверла его режущие кромки описывают коническую поверхность, поэтому «дно» отверстия тоже приобретает коническую форму. Чтобы она получилась, конический торец сверла не должен иметь каких-либо выступающих за его пределы элементов. А режущие кромки должны быть расположены на самом конце торца — ниже всей остальной его поверхности. Тогда, на языке профессионалов, будет обеспечен так называемый #171 задний угол#187 (рис. 2).

Чтобы понять, зачем он нужен, попробуйте снять обычным ножом стружку с деревянной плашки, плотно прижав лезвие к ее поверхности. Самое большее, что удастся, — это соскоблить некоторые выступающие волокна. Приподнимите лезвие над плашкой до определенного положения, образуя тем самым «задний» угол, и оно начнет снимать стружку (рис. 3).

«Задний» угол не должен быть слишком большим, иначе лезвие «нырнет» сразу на большую глубину, снимать же толстую стружку придется со значительными усилиями.

Что касается сверл, предназначенных, скажем, для обработки металла, то их «задний» угол обычно имеет пределы 5—10 градусов.

Теперь приступим непосредственно к заточке с помощью электроточила. Можно обойтись и абразивным бруском, снимая лишний металл вручную, однако на это уйдет много времени и усилий. Электроточило несложно изготовить своими руками, используя электродвигатель мощностью 100—300 Вт с частотой вращения вала 1000—1500 об/мин и несколько деталей для установки мотора на платформу и присоединения к валу абразивного круга.

Детали можно изготовить в любой авторемонтной мастерской либо на каком-то предприятии, где обрабатывают металл.

Заточку сверла начинают с получения режущих кромок, ориентируясь при этом на участки спиральных канавок, по которым скользит стружка. Удерживая сверло так, чтобы затачиваемая кромка постоянно была параллельна оси вращения абразивного круга, снимайте с задней поверхности металл до тех пор, пока отраженный от кромки свет не перестанет улавливаться глазами. Ту же операцию проделайте и с другой кромкой.

Станок для заточки сверл dd750хibm, sturm, энергомаш, drillgrind

Для отлаженной работы необходимы точные и зацентрованные сверла. Предлагаем рассмотреть, где можно купить станок для заточки сверл, как делается самодельный агрегат, а также чем отличаются бытовые модели от промышленных и какова их цена.

Виды сверл и основные понятия

Существует несколько видов сверл, т.к. они подразделяются по принципу работы и отношению рабочих поверхностей, затачивать их также необходимо по разному, ознакомимся с основными:

- спиральные. Используются практически во всех видах промышленности, бытовых работах, ремонтах и т.д.

- плоские – это более узкопрофильные инструменты, в основном их используют при сверлении отверстий больших диаметров, получили свое название благодаря плоской рабочей кромке, которая по форме очень напоминает развертку.

Рассмотрим принципиальные положения заточки спиральных сверл и зенкеров:

Во время движения режущей поверхности в материале, внутри обрабатываемого сырья образуется стружка, в особенности этот процесс проявляется в передней поверхности. Именно большое скопление стружки играет главную роль в деформации пластичных частей сверла: во время работы оно нагревается, и под воздействием острых окончаний стружки, изменяется его рабочая кромка. Конечно, есть огромная разница в скорости этого процесса, самая опасная и жесткая – медная и стальная.

Фото #8212 Очистка сверла от стружки

Фото #8212 Очистка сверла от стружки

Сверление производится по такой схеме: во время работы описывается коническая поверхность, эта форма также приобретается и рабочей поверхностью сверла, соответственно, режущая кромка несколько затупляется и меняет свой центр. Все углы рабочей поверхности должны располагаться над поверхностью торца, только так можно обеспечить нормальный и стандартный задний угол.

Самый простой и действенный способ, как заточить сверло в домашних условиях – это использовать электрическое точило. Можно работать обычным точильным брусом, изготовленным из смеси абразивных материалов, но такой процесс займет много времени и сил, в отличие от эксплуатации устройства с электрическим мотором. Универсальный ручной точильный аппарат имеет двигатель, скорость которого 1500-2000 мин -1. Оптимальная мощность: до 300 Ватт. Такие модели есть у фирм Doctor (Доктор), Vollmer, Sturm, Proxxon, Drill и Weinig.

Фото #8212 Заточенные сверла

Фото #8212 Заточенные сверла

Ориентация производиться по режущим кромкам, действовать нужно строго по направлению спиральных канавок, т.к. они не меняют свою форму даже от воздействия большого количества стружки. Сверло фиксируем так, чтобы кромка, которая будет точиться, находилась строго параллельно оси шлифовального инструмента. Самый важный вопрос: когда рабочая часть наточена? Как только Вы увидите отблеск света от рабочей поверхности – это значит, кромка наточилась. По такой же системе натачиваем и вторую сторону.

Фото #8212 Заточка сверл

Фото #8212 Заточка сверл

При этом очень важно не расцентровать сверло раньше, в таком случае Вы потеряете его равновесие, и при работе инструмент будет отклоняться на несколько градусов от стандартно-заданных параметров. Угол между комками – это самый важный параметр заточки.

Фото #8212 Режущий угол

Фото #8212 Режущий угол

Стандартные размеры имеют следующий вид:

Сталь легированная, конструкционная, инструментальная – 90 более градусов

Мягкие металлы (медь, алюминий, сплавы алюминия) – 90-100 градусов

Дерево, пластмасса, резина – 90-100

Бронза, латунь – 110-120.

Чтобы своими руками добиться высокой точности обработки, нужно особое внимание уделять параметрам стандартным и деформированным. Для контроля процесса заточки можно заказать себе специальный шаблон для сверла с нужным диаметром и углом. На фото представлена схема обработки сверла с таким приспособлением.

Фото #8212 Шаблон заточки

Фото #8212 Шаблон заточки

Если же нет средства или времени на приобретение шаблона, воспользуйтесь «дедовским» методом: действуем по правилу механики левой руки. Сгибаем руку, и замещаем её таким образом над сверлом, чтобы режущая поверхность была закрыта с нескольких сторон, должен получится своеобразный коридор. Напротив торцевой поверхности размещаем светильник, и проверяем ровность и точность заточки (это будет четко видно с расстояния в 20 см от сверла, если смотреть один глазом).

Фото #8212 Правило левой руки

Фото #8212 Правило левой руки  Фото #8212 Проверка отблеска

Фото #8212 Проверка отблеска

Используя самодельный электрический станок, очень важно контролировать процесс обработки заточки сверл. Для полного нарушения точности достаточно ошибиться на 1 мм. Приспособление для автоматической заточки корончатых сверл небольшого диаметра также может использовать для дисков, ножей, ножниц, цепей, и т.д.

Видео: Заточной станок Энергомаш ТС 6010С

Профессиональные способы

Методы, перечисленные выше, подходят для домашнего узкопрофильного использования, но если нужно натачивать сверла серийно, то у Вас не хватит, ни времени, ни сил на ручную центровку, проверку или заточку. Рассмотрим, как используется профессиональный станок для сверл.

Шлифовальный круг должен быть изготовлен из мелкого абразивного материала. Место заточки должно освещаться под правильным углом по отношению к сверлу. Работник обязательно надевает защитные очки и рукавицы.

Пошаговая инструкция :

- Определить правильный угол заточки

- Стоять чуть влево от шлифовального круга, ноги врозь. Проверить центровку сверла с помощью большого и указательного пальцев. Поместить в эти пальцы рабочую поверхность, а в другую руку взять хвостовую кромку

Фото #8212 Правильное расположение сверла

Фото #8212 Правильное расположение сверла  Фото #8212 Центровка сверла

Фото #8212 Центровка сверлаПеред выбором станка для заточки сверл, нужно прочитать про него отзывы, внимательно изучить паспорт и возможности. Один форум механиков даже советовал всегда носить с собой сверло, чтобы можно было на месте проверить эффективность.

Обзор цен

Купить недорогой станок для заточки сверл в Украине, России или Беларуси – это реально, главное подобрать нужную модель (по металлу, дереву или пластику), калибр (dd750хibm, drillgrind, edbs2001 – универсальные), и мощности. Предлагаем рассмотреть средние цены на такие устройства:

Источники: http://www.chipmaker.ru/topic/106770/page__st__20, http://acule.ru/kak-pravilno-zatachivat-sverla/, http://www.asutpp.ru/stanok-dlya-zatochki-sverl.html

www.sferatd.ru

Станок для заточки сверл своими руками

Пожалуй, каждый профессиональный мастер использует сверла для своей работы, которые должны быть качественными и отлаженными. Раньше сверла затачивались вручную, но сейчас большим успехом пользуются специальные станки для заточки сверл. Конструкция такого станка является очень простой. Для его создания вам потребуются простые материалы, которые присутствуют практически в каждом доме. Давайте вместе рассмотрим поэтапную схему изготовления точильного станка для сверл.

Содержание:

- Особенности заточки сверл

- Особенности точильных станков

- Станок для заточки сверл своими руками

- Процедура заточки сверл на станке

Особенности заточки сверл

Тупым сверлом практически невозможно сверлить поверхности. Острое сверло решит ситуацию в считанные минуты. Поэтому сверла должны быть заточенными под нужным углом и готовы к работе. Углы заточки для разных материалов не могут быть одинаковыми. Чем тверже материал, тем тупее будет угол. Например, для пластмассы подойдет угол заточки в 30-60 градусов, а для каленой стали в 130-140 градусов. Если к качеству сверления не предъявляется больших требований, можно выбрать угол заточки в 90-100 градусов.

Стоит отметить, что заточка сверл может производиться вручную на абразивных дисках или на затачивальных станках. Во время ручной заточки сверло необходимо держать за рабочую часть левой рукой и направлять его ближе к режущей части. Правая рука должна держаться за хвостовик. Прижмите режущую кромку сверла к боковой поверхности заточного абразивного круга. После этого необходимо повернуть сверло осторожным движением правой руки. При этом режущие кромки должны принять к оси правильный наклон и необходимую форму.

Затачивайте сверло сначала с одной стороны, а затем с другой. При этом очень важно контролировать заточку режущей кромки, чтобы острие находилось по центру. В противном случае при сверлении сверло будет уходить в сторону. Также не следует сильно давить на сверло, поскольку это может удлинить процесс заточки. Ручная заточка является не очень удобным способом, поскольку может повлечь за собой некоторые дефекты. К примеру, если режущие кромки после заточки сверла по длине не равны и наклонены под разными углами к оси сверла, середина поперечной кромки от оси сверла сместится, поэтому будет вращаться при работе вокруг оси. Поэтому лучше для этой цели использовать точильный станок для заточки сверл.

Во время заточки следует обратить внимание на изначально заданный угол. Именно на него следует ориентироваться. После этого посмотрите, в каком состоянии находится инструмент. Если повреждения являются серьезными, можно воспользоваться более грубым наждаком. Если же они незначительные, вам вполне хватит мелкозернистого наждачного диска. Для слабого затупления и совсем незначительных повреждений подойдет доводочный круг. Заточку сверла необходимо производить последовательно - сначала обработайте его верхнюю часть, аккуратно прижимая его к плоскости точильного круга.

После обработки задней поверхности, у вас должен получиться правильный конус, если смотреть сбоку. После этого обрабатывается режущая часть сверла, а затем окончательная доводка. Размер перемычки при правильной обработке сверла не должен быть больше 0,4 миллиметра для сверл, которые имеют диаметр от 8 миллиметров и менее. Если сверло имеет более крупные размеры, размер перемычки должен быть 1 - 1,5 миллиметра. Если вы никогда не затачивали сверла, мы рекомендуем вам потренироваться на других предметах. Так вы сможете быстрее понять технологию заточки и набить руку.

Особенности точильных станков

Станок для заточки сверл задействуется для затачивания сквозных и глухих сверл из стали, чугуна и твердых сплавов. Это оборудование может быть наделено разными функциями с учетом типа заточки, ее размеров и т.д. При работе со станком угол можно менять от 90 до 140 градусов. Станки могут быть бытовыми и промышленными. Бытовые станки для заточки сверл являются довольно компактными и больше подходят для домашнего использования. Они смогут затачивать сверла небольшого диаметра.

Промышленные станки наделены большей мощностью и рассчитаны на заточку сверл, которые имеют большой диаметр. Мощность определяется мотором прибора. Точильный станок для сверл обладает зажимом для сверла и заточным кругом, который рассчитан на использование более 2000 инструментов. Конструкция обеспечивает точную установку сверл, чтобы оператор мог контролировать процесс заточки. Станок работает от электросети. Как правило, точильные станки для сверл являются долговечными и простыми в использовании.

Стоит отметить, что бывают универсально-заточные станки и специализированные. Первый вариант может использоваться для разнообразных режущих инструментов, например для метчиков, фрезов, долбняков и зенкеров. Специализированные станки могут обрабатывать всего один вид инструмента, поэтому работают более точно. Именно к таким станкам и относится точильный станок для сверл. Причем для каждого варианта заточки сверл необходим свой станок.

Существует семь методов для затачивания сверл: одноплоскостной, фасонный, сложно-винтовой, эллиптический, винтовой, двухплоскостной и конический. На универсальных станках можно применять фасонную, одноплоскостную, эллиптическую и двухплоскостную заточку. Что касается остальных методов, для этого нужен специализированный электрический станок для заточки сверл. Если сверло имеет диаметр более 3 миллиметров, необходимо использовать станок с оптическим устройством. Если сверло имеет диаметр менее 1 миллиметра, необходимо применить бинокулярный микроскоп. Чтобы затачивать монолитные сверла, следует использовать алмазный круг.

Станок для заточки сверл своими руками

К сожалению, рынок товаров не всегда может предложить нам то, что действительно нужно, или цена станков для заточки сверл слишком высокая. В этом случае можно сделать станок самостоятельно. Если у вас имеется небольшой опыт по работе с техникой, вы очень легко справитесь с этим заданием.

Для этого вам понадобится тумблер, точильный круг, заглушка, мощный мотор, подставка, немного проводов и ось. Для соблюдения режима безопасности станок рекомендуется поместить в корпус, а снаружи оставить только ось с точильным кругом, которая немного выступает. Прибор будет работать от сети. Причем можно подключать его к источнику и пользоваться как легким и переносным станком.

Заранее побеспокойтесь о том, где будет стоять ваш станок для заточки сверл. Рекомендуется поместить его на металлический стол. Для этого необходимо поставить электродвигатель на столешницу, воспользовавшись креплениями, а затем отметить места отверстий для болтов. После этого следует убрать электродвигатель и просверлить четыре отверстия. Затем установите электродвигатель обратно и закрепите его, воспользовавшись болтами.

Электродвигатель самодельного станка для заточки сверл наделен валом, на который вам необходимо надеть зернистый диск. Если диаметр вала подходит диаметру отверстия в диске, необходимо надеть на вал шайбу, диск, затем снова шайбу. После этого ставится крепежная гайка, а резьба предварительно нарезается на валу. Можно использовать специальную насадку на круг, в которой сверло не качается и затачивается как карандаш. Вы можете ее сделать самостоятельно или приобрести в магазине.

Если диаметр вала является меньшим, нежели диаметр отверстия в камне, следует добавить втулку. В ней делается специальное отверстие и отверстие для болта, чтобы иметь возможность закрепить ее на валу. Тогда она не будет поворачиваться вместе с абразивным диском при работе. На конце втулки необходимо нарезать правую резьбу по ходу вращения диска, чтобы зафиксировать его, воспользовавшись шайбами и гайками. После этого втулка надевается на вал.

Если вам трудно определится с выбором электродвигателя, можно использовать вариант от старой стиральной машинки. Эта мощь будет наиболее оптимальной для заточки необходимых инструментов. Заранее приготовьте пускатель и отрезки проводов. Можно использовать провода от старой аппаратуры. Вы, конечно, можете приобрести и новые отрезки, но дешевле использовать подручные инструменты, которые есть в каждом доме. Поэтому если старые провода находятся в хорошем состоянии, их спокойно можно использовать.

Провод необходимо подсоединить к пускателю. Важно, чтобы пускатель имел минимум три нормально разомкнутых контакта (HP). Его обмотка должна подключаться к фазной линии через две кнопки, соединенные последовательно. Одна с h4, которая будет кнопкой выключения, а вторая с HP - кнопкой включения. Эта кнопка должна стоять в одной параллели с парой HP контактов пускателя.

Если нажать на кнопку включения, на обмотку подастся напряжение и контуры пускателя замкнутся, одна пара которых будет шунтировать кнопку. Если ее отпустить, напряжение не снимется с пускателя. Если нажать на кнопку выключения, мы разорвем цепь питания обмотки, а пускатель отпустит контакты, поэтому двигатель остановится.

Электродвигатель является безопасным даже при открытом виде, ему не нужна дополнительная защита, но рекомендуется сделать металлический короб, чтобы защитить конструкцию как минимум от пыли. Можно сделать стеклянный защитный экран. Это убережет ваши дыхательные пути и глаза от попадания пыли из круга. Рекомендуется установить защитный кожух, который должен закрывать торец абразивного диска на две трети. Его можно изготовить из старой камеры от авто. В случае раскола точильного диска, его части будут находиться в кожухе и не смогут причинить вред.

Процедура заточки сверл на станке

Большинство людей делают точильные станки для сверл своими руками. Чтобы не тратить лишние деньги, вы легко можете соорудить точильный станок для сверл самостоятельно. Причем вы можете сделать его универсальным и при необходимости затачивать на нем любые предметы. При работе нужно строго следовать инструкции к станку для заточки сверл и придерживаться определенных правил.

Наконечник сверла состоит из двух небольших плечиков. Крайне важно, чтобы они были одинаковыми. Не нужно сравнивать их высокоточными измерительными приборами, достаточно прикинуть на глаз. Но одинаковость должна быть обязательно. Место, где сходятся плечики, называется центром выполненного отверстия, радиус которого определяется длиной большего плечика. Если они будут одинаковыми, тогда ось вращения сверла совпадет с центром отверстия.

Если это не так, диаметр получится больше необходимого, причем на величину разницы между центральной точкой кривого отверстия и осью сверла. Это тот случай, когда сверло разбивает отверстие. Помимо этого, идет большая нагрузка на инструмент и руки, которая часто влечет за собой поломку сверла. Когда будете затачивать сверло, помните, что оно должно резать материал.

Перед началом работ убедитесь, что вращающийся шлифовальный диск надежно закреплен на верстаке. Рекомендуется одеть защитные очки. Качественная заточка требует минимум получаса. Проявите аккуратность и терпение - тогда инструмент заточится правильно и будет работать соответственно. Для правильной заточки сверла вы должны знать его тип - по металлу или по дереву.

При изготовлении каждое изделие затачивается идеально, что очень сложно повторить в домашних условиях. Различные марки победита отличаются по методике получения сплава и химической формуле. Такие нюансы нельзя определить на глаз, поэтому название материала, которое подходит сверлу, должно писаться на упаковке. Внимательно изучите сторону вращения сверла, чтобы понять, какую сторону нужно затачивать.

Для настольного станка вам могут понадобиться заточные круги. Их еще называют наждаками, точилом или абразивным кругом. Всегда начинайте точить более грубым абразивом. Когда на инструменте появиться заусенец по всей длине, вы можете перейти на более мелкий абразив. Подбирайте бруски таким образом, чтобы каждый следующий мог убирать небольшие дефекты предыдущего. В заключение вы делаете окончательную доводку при помощи самого мелкого бруска с элементом полировки.

Всегда выдерживайте поставленный угол заточки. Но для этого вам следует немного попрактиковаться. Очень часто лезвие инструмента уезжает в сторону и перемещается. Точильный диск должен вращаться только по направлению от лезвия. Если же это будет наоборот, существует риск неправильной заточки и получения серьезных телесных повреждений.

Учтите, что сверла не выносят перегрева. Дело в том, что в процессе заточки твердосплавные пластины иногда трескаются и отваливаются. Но этого можно избежать. Постарайтесь не допустить чрезмерного нагревания сверла о точильный камень. Регулярно охлаждайте сверло водой. Но если сверло уже раскалилось докрасна, не макайте его в жидкость! Из-за этого пластины могут мгновенно растрескаться. Пусть изделие немного остынет самостоятельно.

Все спиральные сверла имеют по две режущие кромки и задние плоскости, которые делают окончание сверла коническим. Но если вы возьмете шайбу с меньшим диаметром в сравнении со сверлом и вмонтируете его в отверстие шайбы, то сможете увидеть, что режущие кромки сверла касаются шайб. При этом задняя часть поверхности отстает от режущих кромок.

При заточке сверл на станке своими руками обращайте внимание на соблюдение правил техники безопасности. Помните, что работа связана с острыми лезвиями, которые могут легко нанести травму. Мы надеемся, что наша простая инструкция поможет вам понять технологию заточки и соорудить качественный прибор собственными руками. Желаем вам успехов!

strport.ru

Как заточить сверло по металлу | Инструменты

» Инструменты

» Инструменты

Как заточить сверло по металлу? Приспособление для заточки. Угол заточки сверла - советы специалистов

Технологический процесс механической обработки материалов включает множество разнообразных операций, для проведения которых требуется качественный и острый инструмент. Так, в механическом цеху на любом машиностроительном предприятии может использоваться набор из токарных, фрезерных, сверлильных и более сложных станков. В них используется свой тип инструмента, для каждого из которых есть и определенный способ заточки.

Особенности работы сверл

Механическая обработка металла связана с огромными нагрузками на инструмент. Вообще, он состоит из трех основных частей: присоединительной, корпусной и режущей. Так вот режущая часть – это небольшой клинообразный элемент, предназначенный для проникновения в металл и снятия его части с заготовки.

Механическая обработка металла связана с огромными нагрузками на инструмент. Вообще, он состоит из трех основных частей: присоединительной, корпусной и режущей. Так вот режущая часть – это небольшой клинообразный элемент, предназначенный для проникновения в металл и снятия его части с заготовки.

Если, например, в токарном резце или дисковой фрезе с формой и конструкцией режущей части все понятно, то при обработке отверстий на сверлильном станке все намного интереснее и сложнее, поэтому нужно знать, как правильно заточить сверло. Это инструмент, предназначенный для осевой обработки металла. То есть движение подачи направлено строго вдоль оси. Это следует учитывать перед тем, как заточить сверло по металлу, ведь неправильный угол резания приведет к появлению вибраций и поломке.

Если, например, в токарном резце или дисковой фрезе с формой и конструкцией режущей части все понятно, то при обработке отверстий на сверлильном станке все намного интереснее и сложнее, поэтому нужно знать, как правильно заточить сверло. Это инструмент, предназначенный для осевой обработки металла. То есть движение подачи направлено строго вдоль оси. Это следует учитывать перед тем, как заточить сверло по металлу, ведь неправильный угол резания приведет к появлению вибраций и поломке.

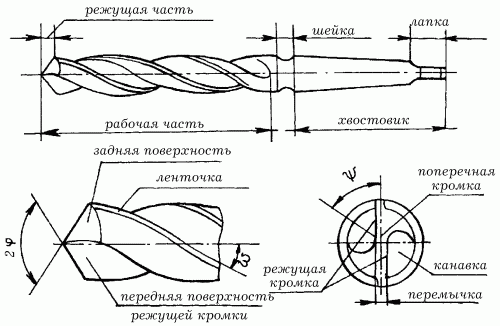

Основные элементы режущей части сверла

Перед тем как заточить сверло по металлу, следует ознакомиться с конструкцией его режущей части, которая включает следующие элементы:

Перед тем как заточить сверло по металлу, следует ознакомиться с конструкцией его режущей части, которая включает следующие элементы:

1. Основная режущая кромка.

2. Вспомогательная винтовая режущая кромка (ленточка).

3. Перемычка.

4. Передняя поверхность.

5. Задняя поверхность.

Что понадобится для заточки?

На предприятии все необходимое для реставрации инструмента всегда под рукой. А вот домашнему мастеру приходится искать альтернативу качественным заводским приспособлениям в более простых решениях, которые можно использовать в условиях обычного гаража. И все же перед тем, как заточить сверло по металлу, запаситесь минимальным набором:

1. Точильный круг. Он должен быть установлен на вращающийся вал. Устройство в народе известно под названием наждак . В гараже встречается очень часто.

2. Емкость для охлаждающей жидкости.

3. Охладитель (вода или машинное масло).

Для того чтобы выдержать угол заточки сверла, может быть недостаточно такого набора. Ведь контролировать процесс придется на глазок , что вряд ли получится без наличия определенного опыта. В таком случае в базовый комплект нужно включить еще и приспособление для заточки сверла, которое можно купить или смастерить самостоятельно.

Контролируемые параметры

Когда все готово, необходимо ознакомиться с некоторой теорией, чтобы иметь представление об основных параметрах осевого режущего инструмента. Перед тем как правильно заточить сверло, нужно знать его углы:

Когда все готово, необходимо ознакомиться с некоторой теорией, чтобы иметь представление об основных параметрах осевого режущего инструмента. Перед тем как правильно заточить сверло, нужно знать его углы:

1. Передний. Определяется в главной секущей плоскости (проходит перпендикулярно главной режущей кромке) как угол между передней поверхностью и основной плоскостью (перпендикулярна вектору скорости резания). Он направлен по касательной к окружности сверла.

2. Задний. Также определяется в главной секущей плоскости как угол между задней поверхностью и плоскостью резания (проходит через вектор скорости и режущую кромку).

3. Угол при вершине находится между двумя главными режущими кромками, если посмотреть на сверло сбоку.

Оптимальное значение переднего угла – 18-20 градусов, заднего - 10-12. Угол при вершине в сверлах по металлу имеет стандартное значение – 118 градусов.

Процесс заточки

Теперь давайте поговорим о том, как заточить сверло по металлу на обычном наждаке. Основная заточка данного осевого инструмента производится по задней поверхности. Для этого включите наждак, крепко возьмите сверло в руку таким образом, чтобы главная режущая кромка была направлена навстречу вращению точила. Теперь подводим кромку к точилу, после чего поворачиваем сверло за хвостовик так, чтобы режущая кромка расположилась параллельно поверхности круга. Проделываем такую же операцию со второй режущей кромкой. В результате получается так называемая простая заточка сверла, которая оптимальна для большинства режимов обработки металлов.

Простая заточка используется для сверл диаметром до 10 мм. При увеличении этого параметра можно дополнительно выполнить подточку передней поверхности. В результате передний угол уменьшается, а значит, увеличивается толщина лезвия (так называемый угол режущей кромки) и, соответственно, период стойкости сверла.

Заточка с помощью приспособления или станка

Описанный выше способ можно назвать кустарным, так как точного контроля параметров сверла непосредственно во время заточки добиться просто невозможно. В лучшем случае вы проверите углы после окончания заточки, а в худшем – просто проверите, насколько лучше стало работать сверло. А как правильно заточить сверло?

Описанный выше способ можно назвать кустарным, так как точного контроля параметров сверла непосредственно во время заточки добиться просто невозможно. В лучшем случае вы проверите углы после окончания заточки, а в худшем – просто проверите, насколько лучше стало работать сверло. А как правильно заточить сверло?

Конечно, для этого лучше использовать более продвинутые варианты, которые позволят заранее настроиться на определенные углы. В таком случае понадобится приспособление или станок для заточки сверл.

Если масштаб работ в вашей мастерской достаточно большой, и переточка инструмента требуется постоянно, то оптимальным будет приобретение станка. Он позволит значительно упростить процесс, особенно в том случае, если требуется перетачивать твердосплавные сверла по металлу. Основное преимущество его использования – точное соблюдение заранее заданных параметров. При большом объеме работ недопустимо использование неправильно заточенного инструмента, так как это приведет к снижению производительности. Современные заточные станки позволяют получать различные типы заточек сверла:

1. Х-тип. Используется по большей части для засверливания в глухих отверстиях. Предназначен для снижения осевого усилия резания.

2. XR-тип. Используется для универсальных сверл. Врезание в материал происходит несколько хуже, чем в первом типе, однако такие сверла имеют повышенную прочность и период стойкости.

3. S-тип. Здесь используется описанная выше подточка, которая также позволяет увеличить срок службы сверла при обработке различных материалов (от чугуна до нержавеющей стали).

4. N-тип. Также используется подточка, однако меньшей величины. Сверла с такой заточкой применяются для глубокого сверления.

Конструкция приспособления

Как уже стало понятно, ручная заточка сверла – это дело профессионала, который не просто знает правильные углы, но и чувствует процесс резания. К сожалению, приходит такое чутье только после многолетней практики работы со сверлильным станком или дрелью. Не стоит экспериментировать, так как можно смастерить самостоятельно или приобрести приспособление для заточки. В обоих случаях оно будет включать одинаковые конструктивные элементы и работать по одному принципу.

Как уже стало понятно, ручная заточка сверла – это дело профессионала, который не просто знает правильные углы, но и чувствует процесс резания. К сожалению, приходит такое чутье только после многолетней практики работы со сверлильным станком или дрелью. Не стоит экспериментировать, так как можно смастерить самостоятельно или приобрести приспособление для заточки. В обоих случаях оно будет включать одинаковые конструктивные элементы и работать по одному принципу.

Итак, основная задача приспособления – правильная ориентация сверла относительно плоскости шлифовального круга. Для этого в его конструкцию входит опорная плита, на которой желательно располагать как само приспособление, так и электродвигатель, на валу которого расположено точило. На плите также находится поворотная колонка, на которой закрепляется сверло. Она должна иметь возможность не только поворачиваться, но и перемещаться по направлению к шлифовальному кругу.

В качестве колонки можно использовать любой подшипниковый узел с валом, например от старой дрели. На колец вала приспосабливается ложе для сверла (можно использовать переходную втулку), к которому оно прижимается винтами. После фиксации сверла включается привод точила, колонка подводится к шлифовальной поверхности и поворачивается для придания задней поверхности сверла правильной формы. Важно, чтобы при изначальной настройке приспособления выдерживался угол при вершине сверла в 118 градусов.

Заточка насадками

Еще один простой и удобный способ предусматривает использование такого приспособления, как насадка для заточки сверл. Основное преимущество его заключается в универсальности и простоте использования. Устройство имеет цилиндрическую форму. С одной стороны расположен присоединительный узел, посредством которого насадка устанавливается на шпиндель дрели. С другой стороны расположены отверстия для установки сверл определенного диаметра. Для заточки сверло вставляется в отверстие, после чего заточной механизм приводится в движение двигателем дрели.

Меры безопасности

Заточка сверла связана с образованием мелких частиц, которые отрываются от точила в процессе износа. Они нагреваются и разлетаются в разные стороны в виде огненных искр, поэтому для безопасности стоит использовать защитные очки и перчатки.

Заточка сверла связана с образованием мелких частиц, которые отрываются от точила в процессе износа. Они нагреваются и разлетаются в разные стороны в виде огненных искр, поэтому для безопасности стоит использовать защитные очки и перчатки.

При заточке сверла без приспособления проследите за тем, чтобы надежно фиксировать его положение. В противном случае при контакте с точилом его может просто вырвать у вас из рук.

Правильно затачиваем сверло по металлу

Как заточить сверло по металлу знают не все люди, привыкшие работать своими руками.

Обработка материалов, а тем более металлов – процесс всегда сложный и включающий множество операций.

Для проведения заточки, нужно острое, надежное приспособление. Кроме того, покупая сверло, важно понимать, что точить его придется довольно часто из-за частоты использования режущей части.

А если она затупляется, то работать становится небезопасно.

Частый вопрос: как быть со сверлом по дереву? Здесь волноваться не стоит, ведь за счет взаимодействия с таким мягким материалом, инструмент может работать без заточки не один год.

А вот с металлами ситуация выглядит по-другому – уже через пару месяцев можно заметить признаки потери остроты. Как понять, что пора заточить инструменты?

Сверло начинает гудеть или скрипеть в начале работы. Оно выделяет тепло, перегревается.

Такой инструмент гораздо быстрее выходит из строя, делая обработку металлов невозможной.

Заточить сверло можно с использованием станка или специального приспособления.

По возможности, лучше доверять такой процесс профессиональному оборудованию, однако если его под рукой нет – реально все сделать своими руками в домашних условиях.

Самый популярный способ – сделать дома такой станок с точильным камнем, который прост в использовании и не требует значительных трат.

Вопрос заточки сверла по металлу мучает многих, потому что осевая линия режущей части может иметь разнообразную конструкцию: одну полость или две, а также она бывает конической, цилиндрической или винтовой.

Заточку правильно проводить по задним граням. Большую роль играет угол, под которым инструмент подается на станок.

Неправильный угол может повредить сверло без возможности ремонта.

Сама режущая часть состоит из кромки – именно она должна быть наиболее острой, чтобы справиться с металлами, а также вспомогательного винта, перемычки, задней и передней поверхностей.

Начальный этап работы

В первую очередь, определимся, что нам понадобиться в процессе.

Делая заточку сверла по металлу, да еще и своими руками, всегда приходится искать альтернативу заводским инструментам, ведь на производстве есть специальные точильные станки.

В домашних условиях, минимальный набор для того, чтобы заточить сверло для металла, найти будет сложнее. Сначала нужно купить специальные точильные круги.

Обычно нужен один круг, но при частом использовании он сотрется быстро, поэтому лучше брать сразу несколько, для запаса. Сам круг мы установим на вращающийся вал.

Также нам понадобиться емкость и сама охладительная жидкость: тут выбрать можно даже воду или машинное масло.

Во время того, как сверло будет затачиваться, оно одновременно будет и накаляться. Если его не охлаждать, то при работе оно быстрее будет выходить из строя, за счет разности температур.

Не менее важно выдержать угол, тут контроль на глаз недопустим. Именно из-за этой проблемы люди покупают специальное приспособление, чтобы постоянно не проводить утомительные расчеты.

Необходимо знать угол подхода сверла по металлу. Основной угол – передний, его можно определить в главной секущей плоскости, как угол между передней частью и основанием режущей части.

Задний угол имеет те же параметры, только по задней плоскости. Угол на вершине можно увидеть, если посмотреть на сверло по металлу сбоку: он находится между двумя кромками.

Считается, что для переднего угла нужно выдерживать наклон в 20 градусов, а для заднего – 10 градусов. Угол на вершине, во всех сверлах по металлу, одинаков и имеет значение 118 градусов.

Не забывайте и о мерах предосторожности. Поскольку нам предстоит работать с острыми деталями, то лучше обезопасить руки перчатками. Обязательно надевайте очки во время заточки.

В процессе, от круга будут отлетать мелкие частицы, которые еще и сильно перегреты.

Следите за положением инструмента, ведь при неправильном угле подачи, его может вырвать из рук.

Приступаем к процессу заточки

Сначала рассмотрим, как правильно заточить сверло самому при помощи наждачных материалов.

Основной процесс ложится на заднюю часть. Включаем приспособление с наждаком и, крепко держа сверло по металлу, подносим его к кругу так, чтобы режущая часть была направлена на точило.

У нас получится параллельное расположение сверла относительно механизма. Заточив, таким образом, инструмент мы получаем качественное сверло по металлам.

Такая простая заточка подходит для сверл с диаметром не больше 10 миллиметров.

Если он будет увеличиваться, то можно добавить общее время заточки, уделить повышенное внимание передней стороне и так далее.

Заточить сверло таким способом можно, пока диаметр не превышает 16 миллиметров.

Однако для приборов с большим диаметром, или при работе с плотными металлами, может понадобиться станок.

Такое приспособление позволяет сделать заточку более безопасной и правильно контролировать угол наклона.

Видео:

Кроме того, если Вам нужно постоянно иметь возможность заточить свои инструменты, то собственный станок будет как нельзя кстати.

Особенно выгодно устанавливать такое приспособление дома, если нужно заточить твердосплавные сверла по металлу.

Есть определенные требования, согласно которым заточки следует проводить только на станке:

- если мы работаем со сверлами, которые используются для работы в глухих отверстиях, со снижением осевого усилия резания

- работа с универсальными инструментами, имеющими большую прочность, что дает возможность обрабатывать прочные металлы

- работа с подточкой меньшей толщины, если требуется сверление на значительную глубину.

Основная задача, которую должен исполнять станок – не просто затачивать, а правильно ориентировать сверло по металлу относительно круга. Поэтому в его конструкции есть опорная плита.

На нее устанавливают и сам станок, и двигатель, вал которого позволяет проводить точение. Там же подсоединяем поворотную колонку, на которой будет крепиться сверло.

Она поворачивается в удобном для нас положении – еще один плюс в возможности располагать инструмент.

Преимущества в использовании станка

Еще одна особенность, которую дает станок – это движение с помощью двигателя.

Поэтому, в качестве колонки, реально использовать любой подшипниковый узел с валом.

На конце вала у нас будет располагаться крепление для сверла. Лучше всего использовать болты, для надежной фиксации.

После того, как инструмент зафиксирован, включаем точило, а колонка сама подводится к кругу так, чтобы задняя часть сверла по металлу была повернута на заточку.

Это удобно, ведь еще до включения мы можем настроить правильный угол, чтобы заточить сверло.

Существует также станок, имеющий более компактную конструкцию.

Основной минус обычного приспособления – его не вынесешь за пределы гаража, а внутри помещения необходимо много места.

Поэтому есть вариант использовать насадочный станок.

В таком устройстве с одной стороны находится присоединительный узел, благодаря которому насадка устанавливается на шпиндель дрели, а с другой – можно найти отверстие под сверла для металлов.

Заточить таким способом инструмент просто даже своими руками – просто вставить до упора и включить механизм.

Самый рискованный вариант – заточка болгаркой или другим переносным устройством с подвижным кругом. В чем опасность? Закрепить прибор будет крайне сложно.

А малейшие сдвиги во время работы могут закончиться травмами. Болгаркой не добиться высокого качества, она подходит только для сверл по металлу с малым диаметром.

А после процесса заточки нельзя сделать доводку.

Доводка – важная составляющая процесса, когда необходимо заточить инструмент.

В заводских условиях она позволяет убрать все неровности в конце процедуры, придать режущей части гладкость.

Если сверло будет цельным и однородным, то оно прослужит гораздо дольше и лучше.

При желании, доводку можно сделать и дома. Для этого просто меняем круг на сделанный из карбида кремния.

А что делать тем, у кого есть победитовое сверло с напайками для самых крепких металлов? Даже его можно заточить, несмотря на то, что снашивается такой прибор гораздо медленнее.

В качестве точильного круга здесь используется алмазный камень. При таком процессе наждачный круг просто не даст нужных результатов.

Перед тем, как заточить инструмент, стоит замерить напайку, ведь если она меньше 10 миллиметров точить уже не имеет смысла. Нужна только полная замена.

Помните о том, что чем тверже материал инструмента, тем ниже должна быть скорость вращения круга.

Видео:

А для победитового сверла по металлу скорость вообще находится на минимуме, чтобы не повредить режущую часть.

Заточку выполняем непродолжительными и плавными касаниями, исключая резкие движения.

Если речь идет о напайках, то их затачивают так же, как и обычные сверла – с задней стороны.

Источники: http://www.syl.ru/article/156979/new_kak-zatochit-sverlo-po-metallu-prisposoblenie-dlya-zatochki-ugol-zatochki-sverla---sovetyi-spetsialistov, http://stoydiz.ru/instrumenti-i-tehnika/kak-zatochit-sverlo-po-metallu.html

Комментариев пока нет!restart24.ru

Как точить сверла по металлу

Выполняя отверстия в древесине, про остроту инструмента можно совершенно не беспокоится, поскольку такие режущие инструменты можно годами использовать не затачивая. Но для сверления металла острота сверла имеет важное значение.

Выполняя отверстия в древесине, про остроту инструмента можно совершенно не беспокоится, поскольку такие режущие инструменты можно годами использовать не затачивая. Но для сверления металла острота сверла имеет важное значение. Работать притупленным сверлом довольно сложно, поэтому его необходимо менять либо затачивать. Целесообразность замены не всегда оправдана, а зная, как правильно точить сверла по металлу, можно хорошо сэкономить на покупке новых инструментов.

Что следует учитывать

Для сверления металла необходимо использовать исключительно острые приспособления. Затупление сверл зависит от того на каких оборотах выполняется работа, какой металл по твердости обрабатывается, с каким усилием происходит нажатие на дрель, присутствует ли охлаждение и т. д. В зависимости от этого и определяется частота заточки инструмента. Для каждого конкретного случая и сверла все индивидуально.

Типы заточек бывают совершенно различными, они определяются степенью затупления сверлильного инструмента, его диаметром, конструкцией и спецификой назначения. Есть стандартные рекомендации, которые указывают на то, как правильно точить сверла. Они не являются основными, но их соблюдение минимизирует риск порчи инструмента и образование каких-либо дефектов на нем:

- при работе кромку приспособления необходимо держать так, чтобы она располагалась параллельно к точильному камню;

- соблюдайте постепенное затачивание, без резких движений сверлом;

- избегайте чрезмерного надавливания сверла на поверхность точильного круга;

- если отсутствуют отражающие блики на обработанных поверхностях, то это свидетельствует о завершенности работы.

Также необходимо придерживаться технологически рекомендованных углов заточки для определенного вида материала.

Следует учитывать, что универсальных значений не существует. Под каждый вид обрабатываемого металла следует подбирать установленные углы заточки. Пример технологических величин указан на рисунке.

Как выполнить заточку спирального сверла

По краям режущего инструмента значение скорости резания является минимальным, но нагрев режущих кромок происходит до максимальной величины. Предусмотреть отведение тепла от углов кромок довольно проблематично. В связи с этим у приспособления начинают затупляться в первую очередь углы, а далее вся режущая кромка. В последствии происходит истирание задней части, наблюдается возникновение штрихов и рисок, которые идут от режущей кромки. При постепенном износе штрихи сливаются, образовывая одну полоску, которая идет по всей длине кромки, сужаясь к центру сверла. Поперечные кромки при превышении порога износостойкости могут попросту смяться.

В случае затупления сверла начинают моментально издавать скрипящий звук. Если не провести своевременное заострение режущей части инструмента, то будет возникать усиленный перегрев, который в кратчайшее время приведет конструкцию к износу.

Чтобы облегчить контроль над геометрией приспособления следует поработать над созданием шаблона. Благодаря ему легко можно будет узнать в какой части инструмента требуется дополнительный съем металла. Для соблюдения симметрии, важно проводить затачивание каждого участка сверла с одинаковым нажимом к поверхности точила.

Для работы необходимо предусмотреть наличие следующих компонентов:

- шлифовального круга;

- втулок;

- воды;

- соды;

- алюминиевых, медных или стальных листов.

Способы затачивания сверл

Правильная заточка режущего инструмента осуществляется по задней грани. Данный процесс должен быть выполнен для каждого зубца абсолютно одинаковым образом, но стоит понимать, что выполнение подобной операции вручную практически невозможно. Кроме этого, требуется создание необходимой формы граней и задание заднего угла. В связи с этим, для правильной заточки сверл по металлу необходимо использование специальных устройств. Данные работы рекомендуется проводить посредством специального оборудования и приспособлений. Но к сожалению, домашние мастерские не оснащены профессиональными устройствами, поэтому для данный целей применяются обыкновенные точильные камни.

Виды и способы затачивания определяются исходя из того, какая форма должна быть обеспечена на заднем основании инструмента. Существуют следующие виды заточек:

- одноплоскостная;

- двухплоскостная;

- коническая;

- винтовая;

- цилиндрическая.

В домашних условиях ввиду потребностей и простоты самого процесса применяется одноплоскостной и конический способ.

Одноплоскостной

При таком способе основанию пера придается вид плоскости. Величина заднего угла равняется 29-30°. Он является наиболее простым и используется для инструментов диаметр которых не превышает 3 мм. Основной недостаток — возможное разрушение режущей кромки в процессе сверления. Чтобы этого избежать, заточку следует выполнять крайне аккуратно. Принцип заключается в прикладывании инструмента к точильному кругу и перемещении его в параллельном положении к точилу.

Конический

Для заточки конструкций, диаметр которых более 3 мм, стоит воспользоваться коническим способом. Он является более сложным, но вполне доступным для ручной работы. Для этого левая рука зажимает рабочую часть сверла, правая зажимает его хвостовик. После этого инструмент медленно подводится к вращающемуся точильному камню с выдержкой нужного угла. Делая легкие покачивания правой рукой, необходимо создать конус на задних гранях инструмента.

Заточка сверла осуществляется плавным и медленным движением без отрыва от поверхности круга. Сначала манипуляции выполняются для одной части приспособления, потом для другой. Важно правильно выдерживать углы заточки и форму на задних гранях. Для проверки полученного значения можно использовать угломер или шаблон.

Процесс заточки сверл по металлу

Заточку сверла следует производить последовательным образом, сперва обрабатывая заднюю поверхность. Выполняется процедура максимально осторожно, несколькими приемами. Инструмент должен плотно прижиматься к точильному кругу. При коническом способе, особое значение стоит уделять величине затачиваемого угла, он не должен изменяться.

Если получиться, то можно постараться выдержать форму на заднем основании приспособления, которая была обеспечена в процессе заводского производства инструмента. Это позволит сохранить задний угол на каждой из граней. В итоге задняя поверхность должна стать в форме правильного конуса, если смотреть на сверло с боковой стороны.

Затем выполняется обработка режущей части сверла. На этом этапе выдержка угла также должна быть максимально обеспечена. Окончательную доводку задних поверхностей выполняют только после этого этапа. Важно обращать внимание на перемычку, которая расположена на кончике инструмента. Если сверло обработано правильно, то ее размеры не должны превышать 0,4 мм, если диаметр сверла менее 8 мм. Необходимо следить за перемычкой, она располагается на самом кончике сверла. У более крупных приспособлений перемычка может достигать 1-1,5 мм.

Также во время рабочего процесса не должен происходить перегрев сверла, это может спровоцировать послабление стали. В результате произойдет размягчение металла и потеря твердости.

При неправильном затачивании и перегреве режущая часть на приспособлении может стать непригодной. Чтобы этого избежать, конструкцию необходимо постоянно охлаждать водой или водно-щелочным раствором, который можно приготовить из соды. Масло для этих целей использовать запрещено. В охлаждении не нуждаются твердосплавные изделия.

При ручном затачивании изделий важно придерживаться следующих правил:

- за один проход нужно снимать небольшой слой стали;

- заточка должна производиться на минимальной скорости вращения шлифовального круга;

- приспособление не должно перегреваться до такой степени, чтобы его невозможно было держать в руках.

Важные рекомендации

Инструменты должны точиться против вращения точильного камня. Благодаря этому режущие кромки могут прослужить более долгий период времени, они не будут выкрашиваться. Для выполнения заточки, необходимо применять шлифовальные камни в основе которых используется электрокорунд, показатели его зернистости должны быть в пределах 30-40.

Доводку, как правило, проводят после затачивания. Она необходима для удаления мельчайших зазубрин, отшлифовывания кромок, придания гладкости режущей поверхности. Инструмент, на котором проводится доводка менее подвержен изнашиванию. Для ее проведения применяют соответствующие «мягкие» камни, то есть шлифовальные круги с зеленым карбидом, зернистостью не более 5-6.

Затачивая сверло, также следует обращать внимание на показатель симметричности, который определяется по его осям. Каждая из кромок должна быть прямолинейной и одинаковой длины. Насколько правильно выполнена операция можно узнать воспользовавшись угломером или самодельными шаблонами. Его можно изготовить в домашних условиях из медных, алюминиевых или стальных листов, толщина которых не более 1 мм. Самыми надежными являются стальные шаблоны. Посредством них можно проверять углы при вершинах, длинновые размеры режущей конструкции, углы между перемычками и кромками. Важно учитывать, что задние углы измерять крайне трудно, поэтому используя шаблон нужно проверить углы заострения. Сделать такой контрольный инструмент рекомендуется прежде чем проводить эксплуатацию сверла, то есть сразу после его приобретения. Чтобы в дальнейшем можно было максимально точно проверить их соответствие после заточки.

Также из-за разной длины режущих кромок и их наклона к осям приспособления может возникнуть неравномерная нагрузка. Если такое имеется, то сверло очень быстро выйдет из строя, поскольку перегруженная кромка износится. Не стоит забывать, сверление производится не за счет самого наконечника, а за счет боковых сторон инструмента. У многих домашних мастеров, часто встречается ошибка в заострении только вершины сверла без затачивания боковых кромок.

Заточить сверло по металлу не составит проблему, если четко следовать технологии. В связи с этим, если рассмотрение некоторых аспектов осталось непонятным, то можно просмотреть видео уроки от мастеров, имеющих большой опыт в данном ремесле.

Видео «Ручная заточка спиральных сверл. Ч.1»

Видео «Ручная заточка спиральных сверл, Ч.2»

pro-instrymenti.ru