Чем болеют металлы (статья). Хрупкость меди

Водородная хрупкость меди - Справочник химика 21

| Рис. 3.28. Водородная хрупкость меди хрупкие места спаев. X 60. |  |

Медь подвергается сильной коррозии и при действии газовых сред — хлор, бром, йод, пары серы, сероводород, углекислота разрушают медь. В особенности интенсивная коррозия меди имеет место при действии на нее водорода при высоких температурах. Этот вид разрушения известен под названием водородной болезни . Технические марки меди всегда загрязнены примесью закиси меди, которая при взаимодействии с водородом восстанавливается до металлической с образованием паров воды. Образующиеся при указанной реакции пары воды стремятся выделиться и нарушают связь между отдельными кристаллитами металла, вследствие чего медь становится хрупкой, дает трещины и не выдерживает динамических нагрузок. С повышением температуры водородная хрупкость меди увеличивается (рис. 174). [c.249]

При температурах выше 400°С для меди особенно опасны водород и газы, содержащие водород, которые вызывают водородную болезнь или водородную хрупкость меди. [c.17]

При этом вследствие образования паров воды нарушается связь между кристаллами и в металле возникают трещины. Действие водорода на медь при высоких температурах вызывает, таким образом, особое явление, называемое водородной хрупкостью меди. Так как в технических сортах меди всегда содержатся примеси закиси меди, не рекомендуется применять медную аппаратуру для высоких температур в восстановительных газовых средах. [c.78]

Водородная хрупкость меди. Водородной коррозии или водородной хрупкости после нагрева в водородной или другой сильно восстановительной атмосфере подвержена также медь и сплавы, богатые медью. При этом происходит полная потеря пластичности этих материалов. Явление водородной хрупкости меди во время отжига вызвано восстановлением включений по границам зерен закиси меди СигО. Образующиеся в результате реакции восстановления [c.19]

Медь и богатые медью сплавы также подвержены водородной коррозии или так называемой водородной хрупкости. Явление водородной хрупкости меди связано с восстановлением содержащихся в ней и распределенных по границам зерен включений закиси меди. Последняя при взаимодействии с водородом восстанавливается до металлической по реакции [c.152]

Образующиеся при этом пары воды стремятся выделиться из металла, нарушают связь между отдельными кристаллами металла и вследствие этого медь становится хрупкой, дает трещины и не выдерживает динамических нагрузок. С повышением температуры водородная хрупкость меди увеличивается (фиг. 182). [c.221]

| Фиг. 182. Глубина распространения водородной хрупкости меди в атмосфере водорода. |  |

Явление межкристаллитной водородной хрупкости меди под действием восстановительных газовых сред (водорода, светильного газа) освещено в главе V настоящей книги. [c.535]

Медь и богатые медью сплавы также подвержены водородной коррозии. Водородная хрупкость меди связана с восстановлением содержащихся в ней И распределенных по границам зерен включенпий закиси меди [c.460]

Водород при теМ пературах выше 400° С вызывает водородную хрупкость меди. На rpaницJX зерен в технически чистой меди имеется некоторое количество закиси меди СигО. При высоких температурах развивается реакция СигО + Нг 2Си-ЬН20. Образующиеся пары воды, резко увеличиваясь в объеме под действием высокой температуры, разрушают связь по границам зерен. Аналогично действуют на медь все восстановительные газы. Медь, пораженная [c.71]

Wasserstoffkorrosion / водородная коррозия коррозия с водородной деполяризацией коррозия с выделением водорода Wasserstoffkrankheit f водородная болезнь (меди) водородная хрупкость меди Wasserstoffofen т печь с атмосферной водорода [c.220]

Впервые водородная хрупкость меди была описана Хейном [61]. Он показал, что медь, содержащая кислород в виде окислов, становится хрупкой в водороде при температуре выще 400 °С. Охрупчивание меди вызывается водяным паром, образующимся по реакциям [c.419]

Явление водородной хрупкости меди связано с восстановлением имеющихся в меди и распределенных по границам зерен включений закиси меди U2O. Это восстановление протекает по реакции СигО + Нг- НгОЧ--f 2Си. Образующиеся в результате реакции восстановления (водородом или другим восстановителем) закиси меди пары воды распирают границы между зернами, нарушая связь между отдельными кристаллитами, а восстановленная тонкодиоперсная медь не имеет прочного сцепления с основным металлом. Глубина проникновения межкристаллитной водородной хрупкости меди растет со временем воздействия восстановительной атмосферы и, особенно, с температурой. [c.110]

chem21.info

Причина - хрупкость - Большая Энциклопедия Нефти и Газа, статья, страница 3

Причина - хрупкость

Cтраница 3

При температурах 300 - 700, как следует из диаграмм пластичности, латуни Л-59, Л-62 и Л-68 имеют зону хрупкости. В районе указанных температур сплавы имеют низкие величины удлинения и сужения площади, а также ударной вязкости. Как указывает А. А. Бочвар [53], причина хрупкости латуней при низких температурах еще неясна. При температурах выше 850 латуни хотя и имеют однофазную структуру, состоящую из 3-фазы, однако в области таких температур пластичность латуней понижается вследствие роста зерна и ослабления межкристаллитных связей. [31]

Характер разрушения в том и другом случае одинаков; механизм влияний - различный. Сегрегация примесей - процесс диффузионный, поэтому факторы, облегчающие диффузию, способствуют красноломкости. В силу этого одной из причин рекристаллизационной хрупкости могут, видимо, служить вакансии, образующиеся на стадии первичной рекристаллизации ( см. гл. [32]

При получении пленок используют преимущественно полимеры с частично кристаллической структурой, что облегчает их переработку и способствует формированию желательной надмолекулярной структуры, обеспечивающей высокую механическую прочность полимерной пленки. Большое значение имеет состояние аморфных участков при нормальных условиях эксплуатации. В стеклообразном состоянии они могут служить причиной хрупкости полимерной пленки. Высокоэластическое состояние аморфных участков обеспечивает гибкость пленки при значительной механической прочности, обусловленной микрокристаллической структурой полимера. [33]

Водород, заключенный в коллекторах, не поддается полному устранению из металла даже при вакуумной экстракции; при определенных условиях давление водорода в коллекторах даже увеличивается за счет миграции растворенного водорода из решетки стали в коллекторы. Таким образом, при старении и вакуумной экстракции устраняется в основном только водород, растворенный в решетке в виде протонов. Оставшийся после этого в коллекторах молекулярный водород до определенных значений давления не влияет непосредственно на механические свойства стали; причиной хрупкости, не устраняемой старением, являются микроскопические трещины, вызванные действием молекулярного водорода при определенном соотношении между давлением в коллекторе и свойствами стали. [34]

Примеси, обычно содержащиеся в меди ( кислород, сера, висмут, свинец, железо), являются, как правило, вредными. Чем чище медь, тем лучшими механическими свойствами и более высокой коррозионной стойкостью она обладает. Особенно вредной является примесь кислорода, так как эта примесь способствует выделению закиси меди по границам зерен в виде эвтектики, которая является причиной хрупкости и хладноломкости меди при ее обработке в холодном состоянии. При взаимодействии с кислородом и другими окислителями медь не способна к пассивации и защитные пленки на ее поверхности не образуются. [35]

Примеси, обычно содержащиеся в меди ( кислород, сера, висмут, свинец, железо), являются, как правило, вредными. Чем чище медь, тем лучшими механическими свойствами и более высокой коррозионной стойкостью она обладает. Особенно вредной является примесь кислорода, так как эта примесь способствует выделению закиси меди по границам зерен в виде эвтектики, которая является причиной хрупкости и хладноломкости меди при ее обработке в холодном состоянии. При взаимодействии с кислородом и другими окислителями медь не способна к пассивации и защитные пленки па ее поверхности не образуются. [36]

Тщательный контроль за содержанием серы в сплавах вызывается вредным влиянием, которое она оказывает на их свойства. Содержание серы в сплаве может повыситься в процессе плавки за счет перехода ее в сплав из флюсов, топлива и печных газов. Сернистое железо, растворенное в жидкой стали, при затвердевании сосредоточивается по границам зерен феррита, а это приводит к нарушению связи между зернами железа, что в свою очередь является причиной хрупкости металла в нагретом состоянии. Это свойство называется красноломкостью. Увеличение содержания серы делает металл малоподвижным, плохо заполняющим форму для отливки. Внутри отливок образуются пузырьки и раковины. Сера повышает способность к коррозии, понижает кислотоупорность. [37]

Так, предел прочности обычного оконного стекла равен 8 - Ю8 Нм-2. Эта величина сравнима с пределом прочности каучука, который равен 2 - Ю7 Нм-2. Однако обычно каучук не считают таким же непрочным, как стекло. Причина кажущейся хрупкости последнего заключается не столько в его недостаточной прочности, сколько в неспособности к малым деформациям без разрушения. Такая слабая деформируемость стекла и проявляется при ударе или резкой нагрузке. Максимально допустимое растяжение стекла составляет лишь 0 1 %; если деформация превышает эту величину, то стекло разрушается. Деформации такого порядка легко достигаются при относительно слабом изгибе стекла. [38]

Поэтому на практике часто образование трещин при обработке давлением наблюдается в недостаточно раскисленном молибдене и его сплавах. Присутствие кислорода уменьшает силу сцепления между отдельными кристаллитами. Излом слабо раскисленного молибдена происходит, как правило, по границам зерен, в то время как при разрушении хорошо раскисленного молибдена обычно транскристаллический. Причиной хрупкости молибдена в этом случае является присутствие субмикроскопических пленок окислов на границах отдельных зерен. [39]

Виды и формы проявления хрупкости многообразны. Поэтому не существует единого критерия оценки хрупкости металлов. Причиной хрупкости металлов могут явиться: химический состав металла и его структурное состояние, понижение температуры, высокая скорость нагружения, напряженное состояние металла. Хрупкость не является постоянным свойством материала. Переход тела из пластичного состояния в хрупкое зависит от многих факторов. [40]

В никелевые растворы, например, добавляют хлориды. Современные электролиты очень чувствительны к примесям, в частности к примесям солей посторонних металлов, поэтому аноды должны быть изготовлены из металла высокой чистоты. Соли посторонних металлов неблагоприятно влияют на вид осажденного на катоде металла. Кроме того, накопление в ванне солей посторонних металлов может стать причиной хрупкости покрытия из-за появления в нем включений этих металлов. [41]

Таким образом, у пленки поливинилхлорида и его сополимеров имеет место некоторая степень деструкции и при обычной температуре, что делает ее особенно чувствительной в смысле изменения цвета при высоких температурах. Действие световой энергии на хлорсодержащие полимеры в некоторых отношениях подобно действию нагревания; во многих случаях тепловые стабилизаторы противодействуют деструкции и под влиянием света. Несомненно, что под действием света в молекуле смолы происходит потеря хлористого водорода, однако этот процесс идет более медленно, чем под действием тепла. Более того, возможно, что ненасыщенность возникающая в результате потери хлористого водорода, создает условия, при которых под влиянием световой энергии между молекулами смолы возникают поперечные связи. Это обстоятельство может служить причиной хрупкости полученной пленки, а также снижения совместимости смолы с некоторыми пластификаторами, что практически выражается в липкости и выпотевании пластификатора. [42]

Белый чугун в своем первозданном виде применяется редко, ибо он чересчур хрупок. Из него-то и льют корпуса двигателей, станины прессов и другие ответственные детали. По своему составу белый чугун не отличается от ковкого. Но углерод в нем химически соединен с железом - образует цементит. Заостренные микроскопические клинья цементита и есть причина хрупкости белого чугуна. В ковком же чугуне графит присутствует в виде безобидных шариков - глобулей. [43]

Другой тип точечного дефекта сводится к тому, что дополнительный атом металла занимает такое положение, которое в идеальном кристалле должно оставаться незанятым. Этот дополнительный атом может быть инородным, обычно меньшего размера, чем атомы самого металла: в железе это могут быть, например, атомы водорода, углерода, азота и кислорода. Более крупные инородные атомы могут замещать атомы самого металла. Экспериментально установлено, что небольшое количество примесей в металле делает его хрупким. Так, медь, содержащая серу или мышьяк, хрупка, не обладает ковкостью и пластичностью. Одна из причин хрупкости металла, содержащего посторонние атомы, заключается в том, что такие атомы препятствуют перемещению дислокаций по кристаллу: как только дислокация достигает атома серы или другого постороннего атома в кристалле меди, перемещение дислокации может быть приостановлено и, таким образом, скольжение прекращается. [44]

Другой тип точечного дефекта сводится к тому, что дополнительный атом металла занимает такое положение, которое в идеальном кристалле должно оставаться незанятым. Этот дополнительный атом может быть инородным, обычно меньшего размера, чем атомы самого металла: в железе это могут быть, например, атомы водорода, углерода, азота или кислорода. Более крупные инородные атомы могут замещать атомы самого металла. Экспериментально установлено, что небольшое количество примесей в металле делает его хрупким. Так, медь, содержащая серу или мышьяк, хрупка, не обладает ковкостью и тягучестью. Одна из причин хрупкости металла, содержащего посторонние атомы, заключается в том, что такие атомы препятствуют перемещению дислокаций по кристаллу: как только дислокация достигает атома серы или другого постороннего атома в кристалле меди, перемещение дислокации может быть приостановлено, и, таким образом, скольжение прекращается. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

: Металлургия: образование, работа, бизнес :: MarkMet.ru

Б. К Казаков

ОЛОВЯННАЯ ЧУМА

По-видимому, это самый старый и самый известный пример болезни металла.

В 1868 году в мемуарах Петербургской Академии наук появилась статья академика К. Фрицше, в которой сообщалось, что на интендантских складах вдруг разрушились все оловянные пуговицы, твердый белый металл превратился в серую труху. Подобное наблюдалось и на складах таможни: бруски олова рассыпались в порошок.

Статья Фрицше встретила живой отклик: а Академию стали поступать сообщения о загадочных и неприятных превращениях олова. Отклики шли из самых различных мест Европы и Северной Америки. Все сходились на том, что олово словно простуживается: серый порошок во всех случаях образовывался под действием низких температур.

Подобные истории случались и позже. Из поезда, пришедшего в Москву из Голландии, вместо погруженных в пего полновесных брусков олова выгрузили груды серого порошка. На печально известных Нерчинских рудниках за несколько морозных дней рассыпались все оловянные миски и ложки. Во время знаменитого балканского похода у будущих героев Шипки и Плевны рассыпались оловянные пуговицы, и пришлось воинам идти в шинелях нараспашку. А еще позже Оскар Уайльд проявил проницательность, неожиданную для человека, столь далекого от техники. В его сказке «Счастливый принц» раскалывается от мороза именно оловянное сердце...

Сущность «оловянной чумы» выяснена уже давно: она заключается в изменении кристаллической структуры металла при низких температурах. Плотность белого олова — 7,37, а серого—всего 5,76. При перекристаллизации на морозе металл изменяется в объеме и происходит что-то вроде микровзрыва.

Оловянная чума — болезнь инфекционная. Соприкосновение переохлажденных, но еще здоровых брусков олова с пораженными оловянной чумой приводит к «заражению». Сначала на них появляются «бородавки» — участки пораженного металла. Это то же, что и затравка, введенная в переохлажденный раствор, вызывающая бурную кристаллизацию.

На складах предприятий, где хранятся бруски олова, не допускают понижения температуры ниже определенного уровня — фактор, совершенно безразличный при храпении других металлов. Уже при температуре плюс 13,2 °С начинается превращение белого олова в серое. Но особенно быстро этот процесс идет при температуре ниже минус 39°С

Присутствие в олове примесей алюминия или цинка ускоряет течение болезни, а добавками, предупреждающими оловянную чуму, служат висмут, сурьма и свинец. Нынешние оловянные припои полностью застрахованы от оловянной чумы благодаря таким «прививкам».

МЕДНАЯ ОСПА

Еще одна инфекционная болезнь металла (не по сущности — по названию) —медная оспа. На поверхности красно-желтых сверкающих слитков появляются вдруг темные оспины. Это происходит в тех случаях, когда технология производства металла бывает нарушена.

При плавке медь легко поглощает газы, в частности кислород, Образующаяся при этом закись меди Cu20 хорошо растворяется в металле. Когда затвердевает двухкомпонентный сплав, то при постепенном понижении температуры кристаллизуется сначала тот компонент (обычно это металл), при достижении точки плавления второго компонента происходит совместная кристаллизация. Из-за этого в процессе затвердевания соотношение компонентов в расплаве изменяется. Температура плавления чистой меди 1080°С, а се эвтектики с Cu20—1064. Поскольку закиси меди в расплаве немного, эвтектика распределена в нем локально, в отдельных точках. Медь твердеет раньше, и эти локальные включения, еще незастывшие, вытесняются на поверхность. Так образуются оспины.

От вредного влияния закиси меди избавляются, восстанавливая ее до металла в процессе дразнения. В расплав погружают свежеспиленное бревно. Влага и продукты сухой перегонки дерева вызывают бурление расплава и восстановление закиси. Однако дразнить медь нужно осторожно. Можно и передразнить. Если удалить из расплава всю закись Cu20, то медь будет быстро поглощать восстановительные газы, отчего поверхность ее станет пористой. Опять медная оспа, хотя и несколько иного характера!

«Передразнеиие» сказывается и на механических свойствах металла, особенно если в нем есть примесь висмута. При полном же удалении закиси меди восстанавливается и металлический висмут. Это очень вредная примесь. Выделяясь на гранях кристаллов застывшей меди, висмут придает слитку хрупкость и при низких, и при высоких температурах.

МЕДНАЯ ВОДЯНКА

Если во избежание медной оспы медь плавят в восстановительной водородсодержащей атмосфере, то не исключено, что у металла обнаружится другая болезнь.

Водород легко проникает (диффундирует) в медный расплав и там взаимодействует с закисью меди: Образующиеся пары воды в меди не растворяются и через расплав свободно проходят. Застывая, металл сжимает пар, давление огромно — оно способно разрушить кристаллическую решетку, вызвать трещины. Металлурги называют это явление водородной болезнью. Профилактическое средство против нее — безводородная восстановительная атмосфера.

ВОДОРОДНАЯ ХРУПКОСТЬ

Водородную болезнь меди, пожалуй, с таким же правом можно назвать и водной, а вот стали бывает свойственна именно водородная хрупкость. Она на первый взгляд не столь катастрофична, но может причинить и крупные неприятности.

Листовую сталь перед отправкой в цех на переработку очищают в травильных ваннах серной или соляной кислотой. Но очищенные травлением листы еще не готовы для штамповки — они могут рваться под штампом, и вот отчего.

При обработке в ваннах из травильного раствора будет выделяться вытесняемый железом водород — атомарный в момент выделения (или даже в ионной форме). Поглощенный поверхностью стального листа, он образует гидриды, которые занимают значительно больший объем, чем соответствующее количество железа. Тем самым создаются внутренние напряжения — физическая причина водородной хрупкости. Чтобы уменьшить ее, достаточно дать травленым листам вылежаться при обычной температуре. Они станут годными для штамповки.

Однако не всегда эта болезнь так безобидна. В стальных установках и аппаратах, где в атмосфере водорода идут производственные процессы, водородная хрупкость может быть причиной износа и разрушения установки в целом. Чтобы избежать этой опасности, стальные детали, которым предстоит работать в водородной среде (особенно под давлением), покрывают другими металлами.

К сожалению, лучшее лекарство в этом случае золото. Золотые покрытия отличаются минимальной пористостью, и, несмотря на очевидную их дороговизну, к ним зачастую прибегают, ибо ущерб от водородной хрупкости обходится еще дороже.

И ЗОЛОТО МОЖЕТ БОЛЕТЬ

Если о ком-то говорят, что он в рубашке родился, это значит, что человеку повезло необычайно. На предприятиях цветной металлургии, где золото извлекают амальгамационным способом (с помощью ртути), нередко можно услышать словосочетание «золото в рубашке».

В общей массе амальгамируемого золота иногда попадаются частицы, покрытые пленкой посторонних окислов. Эта пленка не допускает контакта золота и ртути, и в результате крупицы золота ускользают от амальгамации, не извлекаются.

Процесс может нарушиться и из-за болезни не золота, а ртути. В золотой руде иногда присутствуют легкоокисляемые сульфиды. Образующиеся окисные пленки покрывают поверхность ртутных капель. Они не могут слиться — ртуть, как говорят специалисты, пемзуется, то есть разбивается на тончайший порошок, легко уносимый потоком воды. Особенно ускоряют течение такой болезни сульфиды мышьяка и сурьмы.

ПЛЮЮЩЕЕСЯ СЕРЕБРО

Иногда поведение того или иного металла чем-то напоминает психическое заболевание. Вы никогда не слышали про «плюющееся серебро»? Тем не менее оно может плеваться не хуже рассерженного верблюда. Если серебро плавили на воздухе, то при затвердении на поверхности металла образуются окисные наросты. Стоит лишь коснуться их, как начинается бурное разбрызгивание еще неотвердевшего металла. Это следствие быстрого распада окиси серебра.

Кислород в расплавленном серебре растворяется хорошо: 22 объема кислорода в одном объеме серебра, а окись серебра термически нестойка. Уже при 160°С она восстанавливается до металла. Чтобы сохранить это соединение при температуре 360°С, нужно приложить давление в 15 атмосфер. Это и причина, и следствие «благородства» серебра.

СТРИГУЩИЙ ЛИШАЙ цинковых ПОКРЫТИЙ

А вот этого названия в книгах по металловедению не найти. Просто клиническая картина одного из видов коррозии цинка внешне очень похожа на известное грибковое заболевание.

Замечено, что в помещениях цинк корродирует быстрее, чем на открытой ветрам и дождям оцинкованной крыше. Происходит это потому, что продукты коррозии (окись цинка и углекислый цинк) не смываются дождями. Образовавшиеся отложения «белой ржавчины» впитывают влагу, и на оцинкованной поверхности разрастаются светлые пятна наподобие стригущего лишая.

Интересно еще одно обстоятельство. Мягкая вода вызывает более сильную коррозию этого металла, чем вода, содержащая в большем количестве соли жесткости. Жесткая вода действует менее агрессивно, так как осадок карбонатов образует на цинковой поверхности довольно прочное защитное покрытие.

markmet.ru

Водородная хрупкость | Статья в журнале «Молодой ученый»

Элементы различных конструкций могут подвергаться совместному воздействию длительно действующих нагрузок, температур и различных агрессивных сред. Одним из видов агрессивной среды является водородосодержащая среда. Причем она может действовать на конструкцию как при высоких температурах и давлениях, так и при нормальных, которые условно называют низкими температурами. При высоких температурах и давлениях водород, действуя на материал конструкции, вызывает водородную коррозию - обезуглероживает сечение, в результате значительно изменяются кратковременные и длительные механические свойства. Это приводит к изменению напряженно-деформированного состояния (НДС) элементов конструкций и сокращению долговечности.

При нормальных температурах водород оказывает избирательное воздействие на механические свойства напряженного металла конструкции. Механические свойства сильно изменяются в растянутых зонах и практически остаются стабильными в сжатых зонах конструкции; причем в растянутых зонах изменение механических свойств тем сильнее, чем большее количество водорода проникло в соответствующий объем конструкции. Водородное воздействие приводит к охрупчиванию материала, которое может привести, и в ряде случаев уже приводило к авариям. Несмотря на это, водород широко применяется в различных отраслях техники и промышленности. Более того, в силу целого ряда причин технического, экономического и экологического характера ожидается значительное увеличение потребления водорода в мировой экономике для различных нужд.

Низкотемпературное водородное охрупчивание наблюдается при температурах, не превышающих 200°С (от t = -20 до t = +200 °С), и в этом случае в качестве источника водорода выступает либо сам водород, когда конструктивный элемент представляет собой бак, сосуд, баллон и т.д. (тогда водород просто под давлением проникает в металл), либо водород может появиться как побочный продукт в ряде технологических процессов.

Низкотемпературное водородное воздействие отличается тем, что водород по диффузионному механизму проникает в напряженные и ненапряженные элементы конструкций, причем он интенсивнее проникает в растянутые зоны конструкций и менее интенсивно - в сжатые зоны, накапливается там и после достижения определенной концентрации приводит к изменению механических свойств материала конструкции. При этом степень изменения свойств металлов сильно зависит от содержания водорода. При малом содержании водорода изменения механических свойств практически не наблюдается, после достижения критического уровня происходит интенсивное ухудшение свойств, по достижении предельной концентрации (предельного уровня насыщения) изменение механических свойств затормаживается, несмотря на продолжающееся насыщение материала конструкции.

Особенность работы нагруженных конструкций, подвергающихся низкотемпературному наводороживанию, заключается в том, что изменение механических свойств материала в растянутых зонах происходит более интенсивно, чем в сжатых зонах. Неравномерное изменение свойств вызывает перераспределение поля напряжений, которое в свою очередь влияет на распределение водородного поля. Этот процесс перераспределения напряжений и водородного поля по объему конструкции будет неустановившимся до тех пор, пока либо не стабилизируется состояние конструкции, либо она не разрушится.

При низкотемпературном наводороживании кинетика водородного охрупчивания контролируется кинетикой транспорта водорода. Если концентрация водорода превысит предельно допустимое значение, то развивается водородная хрупкость. Водородная хрупкость проявляется в изменении механических характеристик металла. Термин «водородная хрупкость» является условным, так как водород не всегда приводит к замедленному разрушению.

Под водородной хрупкостью понимают всю совокупность отрицательных явлений, вызванных повышенным содержанием водорода в металле. Вредное воздействие водорода на металл проявляется прежде всего в снижении его прочностных и пластических свойств. Так, снижение пластичности металлов может колебаться в широком диапазоне: от нескольких процентов до почти полной потери пластичности. Влияние водорода на механические свойства металла может осуществляться в результате облегчения обычного для данного металла вязкого разрушения или в результате изменения характера разрушения от вязкого внутризеренного к хрупкому межзеренному. Под воздействием водорода значительно увеличивается чувствительность металлов к наличию трещин. Это делает реальной опасность катастрофического хрупкого разрушения конструкций, обладающих в обычных условиях достаточной несущей способностью.

Природа водородной хрупкости металлов определяется содержанием водорода, характером взаимодействия металлов и сплавов с водородом, состояние водорода в металле, величиной напряжений.

Водородная хрупкость связана с различного рода дефектами и несовершенствами кристаллической решетки металлов. Водородная хрупкость металлов создается самим водородом благодаря особенностям его состояния в металле.

Анализ экспериментальных данных позволил выявить следующие закономерности проявления водородного охрупчивания:

1) вызванная водородом хрупкость проявляется при низких скоростях деформации;

2) повышение содержания водорода в материале ухудшает его прочностные и пластические характеристики;

3) наводороженный металл подвержен замедленному разрушению, т.е. разрушению при постоянной или слабо меняющейся нагрузке;

4) механические характеристики наводороженного металла, находящегося в напряженном состоянии, могут хотя бы частично быть восстановлены в процессе отдыха после снятия напряжений;

5) с ужесточением схемы напряженного состояния интенсивность охрупчивания заметно возрастает[2].

Присутствие водорода приводит к увеличению хрупкости всех без исключения металлов, ни в одном случае не было обнаружено увеличение пластичности металла при окклюзии водорода.

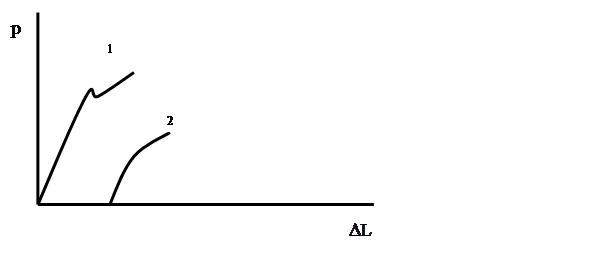

Установлено, что результатом возникновения водородной хрупкости стали является понижение ударной вязкости, относительного удлинения и относительного сужения. Вредное влияние водорода на пластические свойства более резко проявляются у хромоникелевых, хромомолибденовых и хромоникельмолибденовых сталей. Значительное охрупчивание стали, содержащей водород, происходит в интервале температур от - 100 до + 1000 С, максимум водородной хрупкости имеет место при температурах, близких к комнатной, а при температуре – 1960 С водородная хрупкость стали практически не наблюдается. На рисунке 1 схематично это изображено.

Чувствительность стали к водородной хрупкости зависит от многих факторов: в первую очередь от уровня прочности, а затем от состояния, состава, структуры стали, а также свойств отдельных плавок [3].

Так же установлено, что присутствие водорода приводит к резкому понижению пластических свойств никеля и в характере этого процесса имеется много общего с процессом охрупчивания стали и ряда других металлов, имеющих кубическую решетку. Однако в отличие от стали, где давление приводило к необратимым изменениям вследствие пластической деформации, никель деформируется только упруго: после прекращения наводороживания деформация постепенно исчезает.

При воздействии водорода на медь происходит резкое снижение пластичности. Опасность охрупчивания меди необходимо учитывать при некоторых технологических операциях, например при светлом отжиге медных изделий, получившем широкое практическое применение.

Рисунок 1. Схема растяжения стали.

1- исходная нормализация; 2- после наводороживания.

Алюминий не склонен к водородной хрупкости. Единственный дефект, возникающий в алюминиях и его сплавах под действие водород, - газовая пористость, которая оказывает влияние на механические свойства сплавов. Снижение предела прочности представляется следствием охрупчивания из-за пористости.

Тантал наименее склонен к водородной хрупкости. Долговечность наводороженного тантала также значительно ниже, чем не содержащей водород.

Присутствие водорода в титане вызывает резкое ухудшение пластических свойств металла при растяжении и других видах деформации, понижает сопротивление ударному разрушению, отрицательно влияет на характеристики длительной прочности и другие служебные свойства металла. Технический титан обладает большой чувствительностью к водородной хрупкости, чем титан высокой чистоты [1].

Таким образом, проблема водородной хрупкости металлов оказалась значительно более глубокой и всеобъемлющей, чем это предполагалось.

Литература

1. Галактионова, Н.А. Водород в металлах. - М.: Металлургия, 1967. – 304c.

2. Колачев, Б.А. Водородная хрупкость металлов. – М.: Металлургия, 1985. – 215c.

3. Мороз,Л.С Водородная хрупкость металлов. М.: Металлургия, 1967. – 275c.

moluch.ru

Медь. Свойства меди

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Технически чистая медь в практике получила название красной меди из-за ее характерного красного цвета.

Характеристики меди:

Удельный вес..........................................8,93

Температура плавления ..................................1083° С

кипения....................................2310° С

Коэффициент линейного расширения на 1°С......16,8х10-6

Объемная усадка..............................4,2%

Чистая медь обладает высокой электро- и теплопроводностью, пластичностью и стойкостью против атмосферной коррозии. Электропроводность меди выше в 5,7 раза по сравнению с электропроводностью железа. Высокая электропроводность меди обусловила ее широкое применение в электропромышленности. Теплопроводность меди в сравнении с другими промышленными металлами значительно выше (например, в 6,3 раза больше чем у железа). Благодаря высокой пластичности, медь без каких-либо технологических трудностей хорошо прокатывается в холодном состоянии в тончайшие листы.

Механические свойства отожженной меди:

Предел прочности σB..............не ниже 20 кг/мм2

Относительное удлинение δ ......................до 50%

Твердость по Бринеллю НB...........порядка 35 кг /мм2

Пределы прочности и твердость меди путем наклепа могут быть увеличены соответственно σB до 40—50 кг/мм2 и НB до 100—220 кг/мм2, пластические свойства при этом будут значительно снижены.

С понижением температуры вплоть до —253° С механические свойства меди не снижаются, предел прочности и удлинение, наоборот, повышаются. Это обстоятельство позволяет широко использовать медь при изготовлении конструкций, работающих при низкой температуре. При повышении температуры предел прочности меди значительно снижается. Пластические свойства нагреваемой меди до температуры 500—600° С падают, с повышением температуры возрастают, достигая наибольшей величины при температуре около 800° С. Поэтому горячая обработка меди обычно производится при температуре не ниже 600—700° С.

Свойства меди во многом зависят от условий механической и термической обработки, а также от содержания в ней примесей. В меди могут находиться такие примеси, как кислород (O2), висмут (Bi), свинец (Рb), сера (S), фосфор (Р), сурьма (Sb), мышьяк (As). Вредными примесями, снижающими прочность и технологические свойства, являются висмут, свинец, сера и кислород, поэтому содержание их в меди должно быть минимальным.

Наиболее опасными и вредными примесями являются висмут и свинец. Они не растворимы в меди и образуют хрупкие и легкоплавкие оболочки вокруг зерен. Поэтому содержание их в хороших сортах меди ограничивается: висмута допускается не более 0,002%, а свинца до 0,005%. Содержание других примесей, как менее вредно влияющих на механические свойства, допускается до десятых долей процента.

Техническая и электролитическая медь, обычно применяемая в производстве, имеет в своем составе кислород, содержание которого допускается до 0,1%. Кислород в меди находится в виде включений закиси меди (Cu2O). При малом содержании кислорода — до 0,07% — образовавшаяся закись меди способствует измельчению зерна, не вызывает снижения прочности и пластичности и не ухудшает холодную обработку. В прокатной отожженной меди закись меди имеет форму обособленных округлых включений. Подобное расположение закиси меди является наиболее благоприятным, так как в таком виде она почти не оказывает влияния на механические свойства. При нагреве меди с содержанием кислорода более 0,01 % до температуры выше 750° С появляются трещины. Следует отметить, что это явление наблюдается только в том случае, когда нагрев ведется в восстановительной атмосфере, созданной водородом (Н2), окисью углерода (СО), метаном (СН4) и другими восстановительными газами.

Водород и окись углерода при высокой температуре легко проникают внутрь твердой меди и при наличии в ней закиси меди (Cu2O) восстанавливают ее, образуя одновременно пары воды (Н2O) или углекислый газ (СO2).

Реакция восстановления меди идет по формулам:

Cu2O + h3 = 2Cu + h3O

или

Cu2O + СО = 2Cu + СO2.

Образовавшийся водяной пар или углекислый газ нерастворимы в меди и не могут свободно выделяться.

Находясь под большим давлением вследствие высокой температуры, пары воды или углекислый газ разрывают металл по границам зерен, образуя крупные и мелкие межкристаллические трещины. Это явление носит название «водородной болезни».

Медь в жидком состоянии легко поглощает газы и окисляется, что ограничивает ее применение для литых изделий, так как растворенные газы при застывании неполностью выделяются и создают пористость. Промышленность поставляет главным образом прокатанную или волоченую медь в виде проволоки, полос, ленты, листов и труб, а также электролитическую и чушковую медь, идущую для приготовления сплавов. Обычно для изготовления различных медных деталей и конструкций применяется медь марок М0, M1, М2, МЗ и МЗС; содержание кислорода в м.арках М2 и МЗ допускается до 0,1%.

Производство меди с небольшим содержанием кислорода, так называемой «бескислородной меди», вызывает ряд технологических трудностей.

Состав и назначение различных марок технической меди, применяемых в промышленности, регламентируется ГОСТ 859—41, который предусматривает шесть марок.

Источник: "Электрическая дуговая сварка меди", А.И. Мальмстрем. Машгиз, 1954

См. также:

www.autowelding.ru

Хрупкость металлов - Справочник химика 21

Ремонт подвесок и решеток. Наиболее часто встречаются следующие дефекты трубных подвесок обрывы боковых креплений (особенно у проушин для соединения с серьгами), трещины и изломы нижних полок. Вследствие большой хрупкости металла подвески могут быть изломаны при небрежном выполнении работ по замене печных труб. Однако в основном дефекты появляются в результате продолжительной эксплуатации подвесок при высоких температурах, межкристаллитной коррозии металла и чрезмерных местных нагрузок из-за неравномерной деформации труб. Своевременно обнаружить дефекты и остановить печь на ремонт очень важно, так как с увеличением деформации змеевика восстановление трубных подвесок становится невозможным. [c.242]

При большой затрудненности реакции рекомбинации водородных атомов (528) и электрохимической десорбции (529) увеличивается возможность растворения Нзд . в металле и последующей диффузии водорода в глубь металла (см. рис. 174), что часто приводит к появлению водородной хрупкости металла. [c.259]

Образование трещин происходит в паровых котлах при совместном воздействии на металл местных напряжений и щелочного концентрата котловой воды. Стимулятором развития щелочной хрупкости металла является присутствующий в котловой воде едкий натр. Для предотвращения щелочной хрупкости котельного металла необходимо устранить агрессивность воды, механические и термические напряжения, а также неплотности в швах и в вальцовочных соединениях котлов. [c.120]

Установлено, что явление хрупкости металлов при снижении температуры связано со следующими основными факторами [c.133]

Плотность титана 4,54 г/сж , температура плавления 1668° С, температура кипения около 3260° С. По внешнему виду титан похож на сталь. Титан имеет переменную валентность, но основная валентность его равна 4. На воздухе при нормальной температуре компактный титан устойчив. При нагревании выше 400° С он окисляется и растворяет азот и водород, отчего становится хрупким. Хрупкость металлу придают также примеси. [c.326]

Отношение к элементарным окислителям. Устойчивых гидридов -металлы VI группы не образуют. Водород с ними образует твердые растворы внедрения в них он обладает большой диффузионной подвижностью, легко десорбируясь при охлаждении. Так, например, восстановление водородом и дальнейшая обработка в среде водорода молибдена и вольфрама не приводят к повышению хрупкости металлов. [c.344]

Последний случай — наиболее опасный, так как водород, растворяясь в стали, создает повышенную хрупкость металла. При тонкостенных конструкциях это влияние газовой коррозии на снижение прочности особенно заметно. [c.512]

Чем вызывается водородная хрупкость металла [c.200]

Однако следует отметить, что термическая обработка не полностью устраняет водородную хрупкость металлов. [c.105]

Роль сварочных напряжений усиливается при увеличении хрупкости металлов и степени концентрации напряжений. Когда величина напряжений превышает предел прочности, например в температурном интервале хрупкости, возникают горячие тре- [c.206]

Однако, большинство опубликованных работ посвящено изучению водородной хрупкости металлов при низких и комнатной температурах, т.е. как принято называть, чисто физическому воздействию водорода на металлы. В то же время по исследованию влияния водорода на свойства сталей и сплавов при совместном воздействии повышенных температур и давлений имеется сравнительно немного работ, хотя, как уже отмечалось выше, этот аспект проблемы представляет несомненный теоретический интерес и имеет большое практическое значение. Рассмотрению этих вопросов и посвящена настоящая работа. [c.114]

Рахманов А. С. Оценка хрупкости металла резервуаров и трубопроводов, Автореф. канд. дис. М,, 1963. 20 с. [c.187]

Другой тип точечного дефекта сводится к тому, что дополнительный атом металла занимает такое положение, которое в идеальном кристалле должно оставаться незанятым. Этот дополнительный атом может быть инородным, обычно меньшего размера, чем атомы самого металла в железе это могут быть, например, атомы водорода, углерода, азота или кислорода. Более крупные инородные атомы могут замещать атомы самого металла. Экспериментально установлено, что небольшое количество примесей в металле делает его хрупким. Так, медь, содержащая серу или мышьяк, хрупка, не обладает ковкостью и тягучестью. Одна из причин хрупкости металла, содержащего посторонние атомы, заключается в том, что такие атомы препятствуют перемещению дислокаций по кристаллу как только дислокация достигает атома серы или другого постороннего атома в кристалле меди, перемещение дислокации может быть приостановлено, и, таким образом, скольжение прекращается. [c.508]

Кислород, растворенный в стали, приводит к хрупкости металла в горячем состоянии, сталь плохо куется и прокатывается, дает трещины. Растворенный азот несколько повышает прочность и износостойкость, но резко снижает пластичность и ударную вязкость стали при обычных температура . [c.33]

Анализ результатов испытаний показывает, что наблюдается одновременное снижение как пластических, так и прочностных свойств с последующим их повышением при более длительной эксплуатации. Такая тенденция отмечалась в ранних исследованиях гладкой части труб. Для сварных соединений наблюдается существенная неоднородность свойств по периметру шва, которая формируется в процессе эксплуатации. При этом возрастает хрупкость металла. [c.10]

Кроме того, прочность насосно-компрессорных труб может быть значительно снижена за счет наводороживания и появления водородной хрупкости металла, чему способствуют повышенные давления в скважинах [65]. [c.260]

Аппарат должен быть герметичным и после откачки должен выдерживать воздействие высоких температур в течение продолжительного времени при незначительном натекании атмосферных газов, так как эти газы поглощаются раскаленной нитью и вызывают увеличение твердости и хрупкости металла. Подходящими материалами оказались вольфрам, молибден, инконель (70% N1), сплав хастеллой В и материалы, покрытые специальной эмалью. [c.320]

Статическое нагружение в условиях практического отсутствия влияния концентрации напряжений и хрупкости металла. [c.255]

Для получения значений [А, ] строят исходную экспериментальную кривую зависимости от температуры и представляют ее в координатах — Т— Г ), где Т — температура испытаний — критическая температура хрупкости металла в исходном состоянии. Вводят запасы прочности по и А Г по температуре и строят расчетную кривую как нижнюю огибающую двух кривых, полученных поочередным вводом запасов и А Г. При этом для /= 1 2 [c.59]

Водород и кислород способствуют образованию пор и микротрещин в металле шва, повышают хрупкость металла. Будучи эвдотермической, реакция повышает скорость охлаждения сварного соединения. [c.90]

Анализируя разрушения резервуаров, можно сделать вывод, что причинами нарушения прочности корпуса являются дефекты сварочно-монтажных работ, хрупкость металла, перепады температур и т. д. Результаты обследования частичного разрушения резервуаров показывают, что из 262 случаев трещинооб-разования, происшедших в 115 резервуарах, 238 приходятся на сварные швы, что составляет 91%, 20 (7,6%)—на уторные уголки, и 4 (1,4%)—на основной металл. В 14 случаях из 17 полного разрушения резервуаров очагом разрушения был сварной шов, в двух случаях — уторный уголок и в одном — -Зона термического влияния. [c.136]

ИОЛОГИИ сварки заготовок труб из аустенитной стали с дендритной структурой, обладающей анизотропными физическими свойствами опасность увеличения хрупкости металла появление мпкротрещин в сварных швах и в зоне термического влияния основного металла трубы, что снижает надежность их в эксилуатации. [c.35]

На рис. У-З, а представлена труба из стали 15Х5М, находившаяся в прямогонной печи более 10 лет. Длительная эксплуатация при высоких температурах и давлении привела к повышению хрупкости металла и разрушению труб. Структура металла данной трубы изображена на рис. У-З, б. По границам ферритных зерен видна карбидная сетка. Интересно, что труба разрушилась после остановки печи на ремонт, когда в результате охлаждения возникли напряжения выше критических. Ориентировочными расчетами показано, что вследствие разности коэффициентов теплового расширения металла и солевого осадка внутренний слой последнего толщиной 12 мм может оказывать на внутреннюю поверхность трубы давление, в 20 раз превышающее рабочее давление. Ширина раскрытия трещины достигла 8—10 мм, а длина превысила 1 м. После удаления осадка края трещины почти сошлись. [c.151]

Так как в ходе эксплуатации хрупкость металлов постепенно увеличивается, для изготовления седел регулирующих клапанов рекомендуется применять металлы с твердостью по Роквеллу в пределах от 18 до 23. Оптимальной является твердость, равная 18—20 единицам. [c.278]

Основное внимание при расследовании было уделено резервуару N 4, особенно материалам, использованным при строительстве этого резервуара. Специалисты фирмы-изготовителя имели полное представление о низкотемпературной хрупкости металлов и предоставили авторам "Отчета" список материалов, расположенных в порядке повышения значений хрупкости. Единственно подходящим материалом оказалась сталь с добавкой 3,5% Ni, что было обусловлено в основном двумя причинами дешевизной этой марки стали и ограничениями военного времени (последняя причина в работе [Elliot,1946] не отмечена). В "Отчете" приводится высказывание главного инженера фирмы-изготовителя о том, что данная марка стали становится хрупкой уже при [c.199]

Осадки испытывают внутренние напряжения, они особенно сильны в никеле. То же железо, отожженное при 1000° С в вамууме, имеет твердость НВ = 70—80 кг мм . Высокая твердость и хрупкость металла сохраняются годами. Авалюпичное иаменение механических свойств наблюдается и для иикеля. Интересно отметить, что максимальная твердость железа достигается после нагревания до 200— [c.47]

Интересно отметить, что не электролитические железный и никелевый катоды, не содержащие водорода, насыщаются водородом, электролитически выделяющимся на них в кислых растворах, до содержания около 80— 90 см на 100 г. При этом возникают изменения параметров кристалличе--ской решетки, аналогичные электролитическим осадкам металлов, образу- ются твердые растворы протонов с железом и никелем, появляется хрупкость металла. Однако в отличие от водородистых осаДков электролитиче--ских железа и никеля эти вторичные твердые растворы не стабильны и легко теряют водород в течение ряда дней либо за несколько часов при на-треве до 100—200°. [c.48]

Поэтому щелочность воды в паровых котлах сильно возрастает. Опыты показали, что за 8 ч работы щелочность в котле увеличивается с 30 до 400 мг-экв/л. Высокая щелочность приводит к вспенива нию воды, выбрасыванию ее из котла и может вызвать каустическую хрупкость металла. [c.199]

Сложность и большое число явлений, обусловливающих повышенную коррозионную стойкость металлов в водороде, не позволяют в настоящее время сформулировать научно обоснованную теорию водородостойкого легирования, хотя отдельные вопросы этой проблемы уже достаточно изучены. Водородной хрупкости металлов, влиянию водорода на свойства сталей, состоянию водорода в решетке металла, растворимости и диффузии водорода в металлах и сплавах посвящено большое число работ. [c.114]

Вместе с тем имеются другие данные о степени влияния количества циклов на склонность стали к хладноломкости. Исследуя влияние усталости на склонность к хладноломкости ряда сортов малоуглеродистой стали, Е. М. Шевандин с сотрудниками [74] пришел к выводу, что критическая температура хрупкости металлов при циклическом нагружении на уровне напряжения, превышающем иа 10 и 30% предел усталости (вплоть до разрушения от усталости), изменяется незначительно— всего на 10—20°С. [c.51]

До сих пор нет общего мнения о первопри шне разупрочняю-щего. воздействия водорода. Воздействие водорода на рост трещины в сталях и сплавах обусловлено самыми разными, порой конкурирующими, элементарными процессами взаимодействия водорода в деформируемом материале с атомами кристати-ческой решетки и с дефектами структуры. Полагают, что водород, хемсорбируясь на активированных деформацией внешних и внутренних поверхностях, ослабляет межатомные связи в металле. Результатом такого взаимодействия, в зависимости от условий деформирования, может быть либо облегчение шхасти-ческого деформирования, либо разрушение металла. При этом основная причина водородной хрупкости металла - локализация действия водорода в наиболее ослабленных местах 49, 94]. [c.10]

Цирконий взаимодействует с кислотами. При этом на его поверхности образуется окисная пленка из 2гО, которая при температуре около 400°С растворяется в металле. Водород легко поглощается цирконием с образованием гидрида 2гН2, придающего хрупкость металлу. [c.185]

В связи с большим сродством титана ко многим элементам получение этого металла представляет значительные трудности. Особенно существенно то, что в металлической фазе растворяются кислород, азот и углерод, присутствие которых даже в незначительных количествах вызывает хрупкость металла в холодном состоянии. Удалить их не удается ни химическим путем, ни посредством спекания или плавления в высоком вакууме. Так, сравнительно легко осуществляемая реакция TiOj с кальцием даже при самом тщательном соблюдении условий ее проведения приводит к получению лишь 98%-ного металла. Поэтому чистый, пластичный на холоду металл может быть получен только с помощью методов, основанных на переработке галогенидов. [c.1414]

Продолжительность травления в зависимости от температуры раствора (обычно 10-30°С) изменяется от 20 мин до 2-3 ч. В любом случае в растворах соляной кислоты температура не должна превышать 30-40°С, а серной — 50-60°С, При более высоком ее уровне увеличивается водородная хрупкост металла, ведущая к образованию пузырей или вздутий в его поверхностном слое. [c.102]

Одним из распространенных видов влияния высоких температур на свойства металлов является тепловое охрупчивание стали. Оно проявляется в том, что уменьшается вязкость разрушения стали и смещается в сторону более высоких температур переход от хрупких к вязким формам разрушения. Последнее считается опасным для конструкций, которые по условиям эксплуатации должны периодически охлаждаться до температур, при которых металл может оказаться в хрупком состоянии. В частпости, некоторые конструкции ядерных энергетических установок, расчетная нагрузка которьгх в основном зависит от массы и собственных напряжений, возникающих от изменения температурного состояния, после охлаждения и при повторном разогреве оказываются при высоких эксплуатационных напряжениях, в то время как металл обладает низкими вязкими свойствами. Разумеется, опасной считается не хрупкость металла как таковая, а неблагоприятное сочетание трех факторов трещин или трещиноподобных дефектов, высоких напряжений и низкой вязкости металла. Полной уверенности, что трещин нет и что они не могут появиться из-за высоких местных временных напряжений, не имеется. Поэтому стремятся по возможности иметь более высокую вязкость металла, исключающую распространение возникших трещин за пределы дефектного участка. [c.450]

chem21.info

Хрупкость - Справочник химика 21

Технология газоэлектрической сварки сварочной проволокой повышает (с точки зрения водородной теории хрупкости) стойкость сварных соединений против холодных трещин. Уменьшение содержания водорода достигается применением осушенных газов и проволоки с чистой поверхностью без покрытия. Кроме того, механизированная дуговая сварка в среде защитного газа плавящимся электродом имеет ряд весьма существенных преимуществ, например, в ремонтном производстве. [c.229]

После ремонта теплообменника приступили к пуску установки. Пуск осуществляли постепенно по всем линиям установки. Через 3 ч после того как сжатый газ был направлен в систему глубокого охлаждения, на установке появилось облако, которое взорвалось (воспламенение произошло у печи пиролиза). Как показало расследование, утечка углеводородов из системы произошла через трещину на трубопроводе (диаметром 40 мм), соединяющем сырьевую емкость и предохранительный клапан. Разрыв трубопровода возник на месте автогенной сварки соединения фланца из стали 37-2 с трубопроводом из стали 35—29 вследствие хрупкости этих сталей при необычно низких температурах данного процесса. [c.34]

Температура хрупкости вулканизованного этилеп-пропилено-вого полимера лежит около —68 °С, а температура стеклования — около —60 С. [c.320]

Из меди и ее сплавов с цинком (латуни) изготовляют холодильники газодувок и газовых компрессоров, уплотнения крышек и фланцевых соединений аппаратов высокого давления, блоки разделения газовых смесей и воздуха методом глубокого охлаждения и другое оборудование, не имеющее соприкосновения с аммиаком. Аммиак, взаимодействуя с медью и ее сплавами, образует сложные комплексные соединения. При этом полностью изменяются физические свойства металлов и может нарушиться герметичность оборудования. Кроме того, прн высоких температурах в газовой среде восстановительные газы (водород, окись углерода и углеводороды) вызывают хрупкость окисленной меди. [c.94]

Тепловая хрупкость и разупрочнение. В результате длительного пребывания при повышенных температурах некоторые стали теряют свои исходные значения вязкости, пластичности и прочности, что связано прежде всего с изменениями кристаллической решетки и микроструктуры стали. Указанное явление потери вязкости и пластичности получило название тепловой хрупкости . Подобные изменения свойств сталей крайне нежелательны и опасны, так как могут привести к разрушению оборудования во время эксплуатации и при ремонтах. Поэтому к материалам обязательно предъявляется требование достаточной стабильности механических свойств и структуры в процессе длительного воздействия рабочих температур. [c.11]

Применение полипропилена при низких температурах ограничивается сравнительно высокой температурой хрупкости (от —10 до -(-20 °С). Ударная вязкость достаточно высока для бо,льшинства назначений. С другой стороны, имеются возможности улучшения ударной вязкости при низких температурах (модификация каучуком или полиизобутиленом, блочная сополимеризация с 2—10% этилена). [c.302]

Присутствие воды в масле ускоряет питтинг. Считается, что вода, с одной стороны, представляет среду, промотируюшую электрохимические процессы, а с другой стороны, вода является поставщиком водорода к поверхности металла и создает условия для появления водородной хрупкости , что также усиливает образование трещин. Для снижения отрицательного действия воды рекомендуется вводить в масло специальные присадки, наиболее эффективными из которых являются изо-пентанол и производные имидазолина. [c.254]

Как правило, такие углеродистые стали применяют при нижней границе температуры —20°С. Однако при автогенной сварке хрупкость появляется уже при 0°С. [c.34]

Обычно на участке сварки при нормально идущем процессе температура была 65 °С. Однако в результате ряда неполадок в работе установки, как зафиксировали приборы, температура в емкости снизилась до —10 °С. Это привело к охлаждению трубопровода и появлению хрупкости металла. Температура окружающей среды была +6°С. [c.34]

Внутренние устройства, установленные в полностью собранном оборудовании, а также в отдельно поставляемых блоках и сборочных единицах, перед отгрузкой закрепляются в корпусе, если транспортировка, хранение и такелажные работы могут вызвать перемещение или деформацию деталей внутренних устройств. Поставка внутренних устройств отдельно от собранного аппарата допускается в исключительных случаях, только при их особой хрупкости, а также при невозможности или большой сложности установки необходимого закрепления. [c.247]

Неудачный подбор конструкции и материала резервуара, взорвавшегося первым. Цилиндрическая форма резервуара плохо противостоит вибрации и сотрясению, а сталь с таким содержанием никеля при низких температурах приобретает хрупкость и соответственно теряет прочность. [c.266]

Гидрированный полибутадиен близко напоминает по физическим свойствам полиэтилен. Принципиальное отличие его в том, что он имеет более высокую прочность на разрыв, более низкие жесткость, твердость и температуру хрупкости. Сопоставление всех этих свойств наводит на мысль, что гидрированный полибутадиен имеет более высокий молекулярный вес, чем промышленный полиэтилен, и до некоторой степени меньшую кристалличность. Это находится в соответствии с известными дан- [c.169]

Введение в раствор небольших количеств молекулярных и ионных веществ — один из наиболее эффективных способов воздействия на ход процесса электроосаждеиия металлов. Многие, преимущественно органические, вещества способны увеличивать блеск осадков (блескообразоватвли), сглаживать их поверхность выравниватели), и изменять другие свойства, например пористость, твердость, хрупкость, способность окклюдировать водород и т. д. (Кудрявцев, Матулис и др.). [c.462]

Битумы характеризуются следующими показателями твер — дост ью — глубиной проникания стандартной иглы (пенетрацией), температурой размягчения, хрупкости, растяжимостью в нить (ду — кальностью), адгезией, температурой вспышки, реологическими и некоторыми другими свойствами. [c.141]

Битумы характеризуются следующими показателями твердостью (пенетра — цией), температурой размягчения, растяжимостью в нить (дуктильностью), температурой хрупкости, адгезией, температурой вспышки, реологическими свойствами и др. [c.73]

Температура хрупкости — это температура, при которой пленка битума, нанесе 1ная на стальную пластинку, дает трещину при изгибе этой пластинки (от — 2 до — 30 С). Чем ниже эта температура, тем выше качество битума. Окисленные [c.73]

Водород и кислород способствуют образованию пор и микротрещин в металле шва, повышают хрупкость металла. Будучи эвдотермической, реакция повышает скорость охлаждения сварного соединения. [c.90]

Аустенитно-ферритные стали теряют ударную вязкость при нагреве в интервале температур 450 - 650 °С. Это связано с тем, что в ин-тфвале указанных температур усиливается выделение карбидов, что и обусловливает повышенную хрупкость. Поэтому аустенитно-ф фритные стали, как заменитель сталей типа 08Х18Н10Т, целесообразно применять в аппаратах, работающих при температурах до 350 °С. [c.258]

Закаленные структуры в аппаратостроении являются крайне нежелательными отличаются высокой твердостью, хрупкостью, шюхо обрабатываю гея, склонны к образованию трещин. [c.161]

Факторы, способствутощие образованию горячих грещин. Наличие температурно-временного интервала хрупкости является первой причиной образования горячих трещин. Температурно-временной интервал хрупкости обусловливается образованием жидких и полужидких прослоек, нарушающих мегаллическую сплошность сварного шва. Эти прослойки образуются из-за наличия легкоплавких, сернисть(х соединений (сульфидов) Ре8 с температурой плавления 1189 С и N 8 с тем-перату]зой плавления 810 С. В пиковый момент развития сварочных напряжений по этим жидким прослойкам происходит сдвиг металла, перерастающего в хрупкие трещины. [c.167]

Из дааграммы видно, что при температуре синеломкости в металле повышается склонность к хрупкости. Это учитывается в [c.203]

Недопустимые свойства-хрупкость. Ненужные свойства - прока-ливаемость, твердость, износостойкость. [c.205]

Отрицательное влияние хрупкости при 475 °С может быть устранено нагревом при более высоких температурах. На рис. 8.8 представлено влияние температуры "закалки" на ударную вязкость и относительное уддинение образцов из стали 15X25, охрупченной после нагрева в течение 0,5 ч при 475 °С. В соответствии с этими данными нагрев при 750-760 °С практически полностью восстанавливает исходный уровень пластичности и вязкости стали. Более высокие температуры нагрева значительно менее эффективны, так как способствуют росту ферритного зерна, особенно заметно при 1000 °С. Хрупкость при 475 ° сменяется на хладноломкость при нормальной температуре вследствие формирования грубозернистой структуры. [c.245]

Молибден - обязательный элемент хромистых сталей, который уст )аняст отпускную и тепловую хрупкость и увеличивает сопротивление ползучести при высоких температурах. [c.221]

Образование широких участков повышенной твердости и хрупкости, включающих металл шва и околошовные зоны термическо-ю влияния при сварке перлитными электродами, вызывает необходимость в незамедлительной последующей термической обработке. [c.224]

Особенностью высокохромистых сталей ферритного класса является их скло1шость к дополнительному резкому охрупчиванию под воздействием сварочного нагрева. Ударная вязкость и пластичность мсталла в зоне термического влияния сварных соединений приближаются к нулю. Высокую хрупкость сварных соединений связывали с образованием в околошовном металле пересыщенного С и N твердого раствора, так как при нагреве выше 1150 °С происходит диссоциация карбонитридов хрома. [c.244]

Охрупчивание ферритных сгалей возможно также после выдержки в интервалах температур, способствующих образованию а-фазы (550 850 °С) и явлению ".хрупкости" при 475 °С (400 - 550 °С) (рис. 8.7). Хруисосгь при 475 °С получает развитие уже при коротких выдержках, даже в процессе охлаждения в интервале 400-550 С после тепловой обработки. Ударная вязкость стали после кратковременного нагрева при 475 °С снижается до 0,3 против 0,9 МДж/м1 [c.245]

Различие в физических свойствах технического парафина и церезина обусловливается разницей размеров образующих их кристалликов и различным составом по температурам плавления. Относительно узкий состав технического парафина по температурам плавления, низкое содержание в нем масел, крупная кристаллическая структура составляюпщх его твердых углеводородов придают ему твердость и хрупкость (имеется в виду ниже температуры перехода). Пластичность же церезина обусловливается его / широким составом по температурам плавления и содержанием / существенных количеств высоковязких некристаллизующихся компонентов. [c.79]

Анализируя разрушения резервуаров, можно сделать вывод, что причинами нарушения прочности корпуса являются дефекты сварочно-монтажных работ, хрупкость металла, перепады температур и т. д. Результаты обследования частичного разрушения резервуаров показывают, что из 262 случаев трещинооб-разования, происшедших в 115 резервуарах, 238 приходятся на сварные швы, что составляет 91%, 20 (7,6%)—на уторные уголки, и 4 (1,4%)—на основной металл. В 14 случаях из 17 полного разрушения резервуаров очагом разрушения был сварной шов, в двух случаях — уторный уголок и в одном — -Зона термического влияния. [c.136]

При этом следует иметь в виду, тго прочностные свойства всех металлов и сплавов, как правило, с возрастанием температуры понижаются, а с уменьшением - повышаются. Однако у углеродистых, конструмионных и легированных сталей с понижением температуры сильно снижается и ударная вязкость, что делает невозможным применение при низких температурах этих сталей из-за их хрупкости. Ударная вязкость почти не снижается при низких температурах у высоколегированных сталей аустенитного класса и цветных металлов и сплавов. [c.35]

Характерной чертой модификации парафина, устойчивой при повышенной температуре, является пластичность и способность отдельных частичек парафина полностью сливаться или спаиваться при сжатии. По некоторым свойствам физическое состояние данной модификации несколько приближается к состоянию так называемых жидких кристаллов. Вторая же модификация парафина, устойчивая при низких температурах, является типичным твердым кристаллическим телом и отличается твердостью, хрупкостью, неспособностью отдельных частиц спаиваться при сжатии. Переход [арафина из одной модификации в другую сопровождается тепловым эффектом в виде поглощения или выделения при температуре перехода скрытого тепла. Сама же величина температуры перехода имеет для данного парафина характер физической константы, аналогичной температуре плавления или кипения. При переходе парафина из одной модификации в другую наблюдается скачок в изменении его физических свойств, зависимых [c.59]

Общая химия (1979) -- [ c.169 ]Практическое руководство по синтезу и исследованию свойств полимеров (1976) -- [ c.103 ]

Эпоксидные полимеры и композиции (1982) -- [ c.62 , c.63 ]

Структура и прочность полимеров Издание третье (1978) -- [ c.58 , c.69 , c.78 , c.211 ]

Коррозия и защита от коррозии (2002) -- [ c.165 , c.183 , c.187 ]

Краткий курс физической химии Изд5 (1978) -- [ c.579 , c.581 ]

Энциклопедия полимеров Том 3 (1977) -- [ c.2 , c.3 , c.233 ]

Энциклопедия полимеров Том 3 (1977) -- [ c.2 , c.3 , c.233 ]

Справочник резинщика (1971) -- [ c.570 ]

Механохимия высокомолекулярных соединений (1971) -- [ c.91 ]

Пластификация поливинилхлорида (1975) -- [ c.215 , c.217 ]

Промышленные полимерные композиционные материалы (1980) -- [ c.52 , c.238 ]

Физическая химия Том 1 Издание 5 (1944) -- [ c.175 ]

Деформация полимеров (1973) -- [ c.147 , c.155 , c.276 ]

Физико-химия полиарилатов (1963) -- [ c.35 , c.54 , c.70 , c.78 ]

Механические испытания резины и каучука (1949) -- [ c.0 ]

Химия и технология пленкообразующих веществ (1978) -- [ c.32 , c.34 , c.44 ]

Неметаллические химически стойкие материалы (1952) -- [ c.23 ]

Коррозия и защита от коррозии Изд2 (2006) -- [ c.165 , c.183 , c.187 ]

Конфигурационная статистика полимерных цепей 1959 (1959) -- [ c.8 , c.9 ]

Краткий курс физической химии Издание 3 (1963) -- [ c.587 , c.590 ]

Справочное руководство по эпоксидным смолам (1973) -- [ c.56 ]

Структура и механические свойства полимеров Изд 2 (1972) -- [ c.0 ]

Прочность полимеров (1964) -- [ c.44 ]

Химическое оборудование в коррозийно-стойком исполнении (1970) -- [ c.129 ]

Прочность полимеров (1964) -- [ c.44 ]

Техника низких температур (1962) -- [ c.210 ]

chem21.info