Технология горячего цинкования металлоконструкций — подробное описание всех этапов. Холодное цинкование металла технология

Горячее цинкование металлоконструкций: особенности технологии

Горячее цинкование металлоконструкций благодаря особенностям технологии позволяет выполнять качественную защиту изделий от разрушительных коррозийных процессов. Полученный слой обладает отменными показателями прочности к механическим воздействиям. Представленный метод защиты является самым надежным и экономичным.

Что такое горячее цинкование металла и чем оно отличается от холодного? Перед использованием важно изучить особенности технологического процесса, а также ознакомиться с достоинствами и недостатками метода.

Для чего металлоконструкции подвергают оцинковке?

Метод предполагает покрытие слоем цинка металлического изделия, с толщиной в пределах 40-65 мкм. Такой тип покрытия обеспечивает высокий барьерный и электрохимический уровень защиты от коррозийных процессов.

Услуги горячего цинкования в Минске весьма доступны, цена приемлема, при этом на выходе получается прочный цинковый слой с высокими защитными показателями. Полученная поверхность изделия сохраняет свои свойства на протяжении 60-70 лет, независимо от условий эксплуатации. Специалисты, приходящее на предлагаемые вакансии, проходят специальное обучение, что помогает повысить качество и прочность продукции.

Преимущества данного метода

Обработанные представленным методом изделия применяются фактически в любых условиях, исключение составляют сильная кислотная и щелочная среда.

Основные преимущества:

- Возможность обработки изделий любых форм и конфигураций.

- Способность самостоятельного восстановления участка металлоконструкции при механических повреждениях.

- Высокая степень устойчивости перед жидкостями.

- Дефекты основы тщательно скрываются под слоем цинка.

- Оборудование для горячего цинкования простое и понятное в эксплуатации.

- Значительная экономия – изделия не требуют регулярной обработки и окрашивания.

Для наилучшей степени покрытия изделий, на производствах используется низкоуглеродистая сталь ГОСТ 380-94, 1050-88, 27772-88.

Единственным недостатком метода отмечают ограниченность размеров деталей, которые зависят от параметров емкости с расплавленным цинком. На предприятиях крупногабаритного производства изделия обрабатывают с использованием агрегатов непрерывной оцинковки, цена на такой процесс соответственно выше.

Технологический процесс

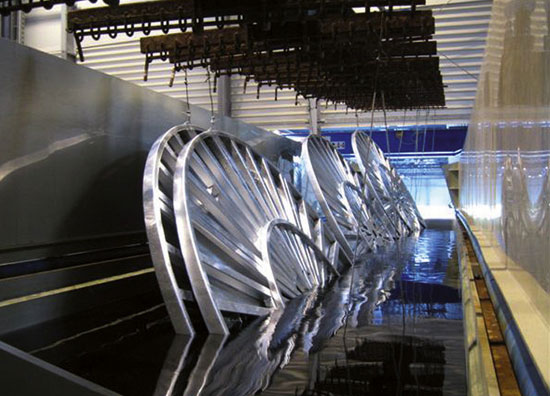

Метод горячего цинкования заключается в опускании изделий в ванну с цинком, температурный показатель которого достигает 450°С. В итоге на металлической поверхности образуется прочное покрытие из 4-х слойного железо-цинкового сплава, которое отличается исключительными антикоррозийными возможностями. Наружная плоскость обработанного изделия на 99,9% состоит из цинка.

Для получения качественных металлических покрытий, соответствующих необходимым стандартам, важно тщательно подготовить поверхность, которая будет подвергаться оцинковке. Современные заводы цинкования горячего используют ряд химических подготовок, которые состоят из ванн для горячего цинкования, заполненных определенными составляющими.

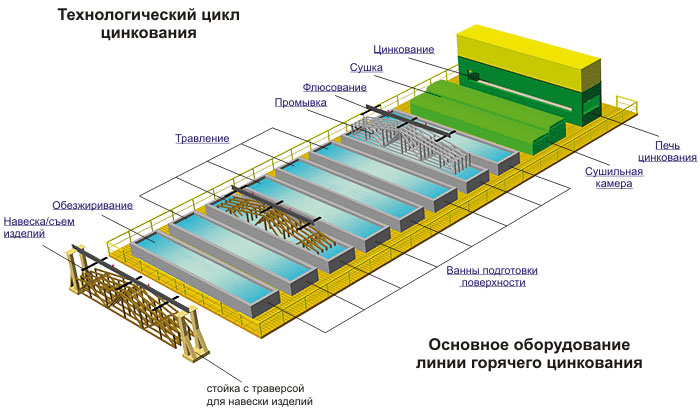

Технология горячего цинкования, в том числе и горячее цинкование труб, состоит из следующих этапов:

- Навешивание изделий на траверсу – подвешиваются с помощью крюков и проволоки. Помимо крюков, применяется также прокат сортовой стальной горячекатаный круглый (ГОСТ 2590-2006).

- Обезжиривание – поверхность тщательно очищается от масляной пленки и различного рода загрязнений.

- Промывка – выполняется с целью удаления остатков травильных растворов с поверхности.

- Флюсование хлористым аммонием – нанесение водного химического состава, необходимого для возможности получения желаемого покрытия. В качестве флюса используются хлориды аммония и цинка.

- Сушка – после помещения в сушильную камеру, высушивается флюс и производится прогрев металла до 120°С.

- Цинкование – конструкция окунается в расплавленный цинк, избыток которого стекает обратно в ванну. Применяется расплав цинка марки ЦВ или ЦВО (ГОСТ 3640-94).

- Охлаждение – при горячем цинковании температура вытащенной из расплава конструкции 450°С. Охлаждается до температуры окружающей среды на свежем воздухе или с использованием ванны с чистой водой.

- Снятие металлоизделий с траверсы – готовый продукт снимается с траверсы, при необходимости запаковывается и отвозится на склад.

Представленная технология отличается относительно невысокой сложностью. Процедура не требует подготовки сложных электротехнических растворов, которые на производстве готовят гальваники. Гальваническая линия горячего цинкования состоит из полного комплекса обработки, начиная с подготовки и заканчивая закреплением.

Таким же образом получаются лотки горячего цинкования, которые используются преимущественно для построения кабельных трасс с целью прокладки проводов и кабелей.

При использовании металлоконструкций для заземления, это лучший вариант защиты изделий от коррозии. Стальная полоса в качестве заземлителя может быть различных размеров, изготавливается согласно ГОСТу, что гарантирует высокое качество продукции и исключает погрешности в размерах. Заземляющая полоса не подвергается возникновению ржавчины и способна прослужить долгий срок.

Железные листы предварительно подвергаются протравливанию с применением серной и соляной кислоты (ГОСТ 857-95). После того как лист протравлен в первой ванне с кислотным раствором, его погружают в чан с чистой водой.

По завершении обмывки лист погружается в третью ванну, с таким же кислотным раствором, что и в первой. Затем изделие поступает в сушильную камеру и просушивается. Перед погрузкой в аппарат на поверхность листов наносят раствор из нашатыря, хлористого цинка и соляной кислоты. По завершении процедуры, изделие отправляется в чан с расплавленным цинком.

Обязательно определяется глубина обезуглероженного слоя. Измерения проводятся с использованием окуляра-микрометра. Глубина проверяется в готовой продукции и на промежуточных этапах. Полученные данные позволяют определить уровень обезуглероживание на каждой стадии и подобрать условия дальнейшей обработки, чтобы выполнить требования потребителя касательно приемлемой глубины обезуглероживания.

Видео: этапы горячего цинкования.

Процесс холодной оцинковки

Холодное цинкование позволяет получить прочный слой на металлической поверхности, обладающий высокими эксплуатационными характеристиками. Стоит отметить тот факт, что в данном случае не требуется применение специализированного оборудования, что позволяет осуществить цинкование своими руками в домашних условиях и значительно сэкономить в цене.

Принцип методики заключается в нанесении специальной цинкосодержащей смеси на обрабатываемое изделие. Полученный защитный слой содержит 89-93% цинка. Отличие от горячей технологии заключается в невозможности использования холодного метода для изделий, предназначенных для заземления.

Плюсы и минусы очевидны, к холодному оцинкованию прибегают в случаях, когда обеспечение защиты от коррозийных процессов невозможно по другим технологиям.

Услуги по обработке стали горячим цинкованием, как правило, заказываются совместно с работами по производству деталей. Это помогает значительно сэкономить в цене. Занятие вакансии технолога требует специального образования и дополнительной подготовки. Работы выполняются на современном оборудовании, с применением новейших технологий, что обеспечивает высокое качество и долговечность продукции.

metmastanki.ru

Горячее цинкование металла: технология и оборудование

Одно из наиболее надежных покрытий для металлических изделий получают методом горячего цинкования. Срок службы такого покрытия составляет около 50 лет. Горячее цинкование металла осуществляется путем погружения изделия в расплав цинка. В результате этого на поверхности металла образуется защитное покрытие, называемое карбонатом цинка, устойчивое к физическим воздействиям, не допускающее возникновения коррозии.

Одно из наиболее надежных покрытий для металлических изделий получают методом горячего цинкования. Срок службы такого покрытия составляет около 50 лет. Горячее цинкование металла осуществляется путем погружения изделия в расплав цинка. В результате этого на поверхности металла образуется защитное покрытие, называемое карбонатом цинка, устойчивое к физическим воздействиям, не допускающее возникновения коррозии.

Горячему цинкованию можно подвергать любые виды сталей, но качество полученных поверхностей будет различным. Это зависит от химического состава конкретного металла. Различие будет касаться цвета, блеска поверхности, толщины покрытия, адгезионной способности изделия.

Преимущества и недостатки горячего цинкования

Почему так ценится горячее цинкование? Давайте убедимся в этом сами, взглянув на некоторые факты:

- Цинковое покрытие увеличивает срок эксплуатации изделий в среднем на 30 лет.

- После обработки методом горячего цинкования изделия не требуют ухода и текущего ремонта.

- Цинковое покрытие имеет возможность самовосстановления в случае механического повреждения.

- Сохраняется высокая теплопроводность изделий, так как цинк отлично проводит тепло.

- Возможность покрытия внутренностей изделия сможет обеспечить только горячее цинкование. ГОСТ предъявляет свои требования к оцинковке изделий.

- Благодаря высокому качеству подготовки и самого процесса оцинковки можно гарантировать высокое качество полученных изделий.

Нельзя умолчать и о некоторых минусах горячего цинкования:

- Оборудование для горячего цинкования дает возможность обрабатывать далеко не все детали. Все зависит от габаритов изделий, ведь они просто могут не поместиться в ванну.

- Большой расход цинкового расплава.

- Некоторые изделия могут иметь неравномерный слой цинкового покрытия.

Технология горячего цинкования

Линии горячего цинкования состоят из нескольких последовательных операций, выполнение которых обязательно. Большую часть занимает предварительная подготовка изделия. Перечислим все этапы и дадим комментарии к ним:

- Обезжиривание поверхности изделия для удаления жировых и масляных пятен. Операция проводится при температуре 80-80 градусов.

- Промывка изделия.

- Травление. Деталь опускают в ванну с соляной кислотой для удаления с ее поверхности различных оксидов (ржавчины, потемнения, окалины), которые образуются в процессе хранения изделия.

- Промывка в нескольких ваннах с целью удаления остатков кислоты.

- Флюсование. Это образование защитной пленки флюса, которая препятствует дальнейшему окислению металла, а также улучшает адгезию поверхности с цинковым расплавом. Деталь обрабатывается раствором флюса при температуре около 60 градусов.

- Сушка изделия при температуре 100 градусов. Удаляется влага с поверхности изделия, которая способна вызвать разбрызгивание цинка при погружении в него детали.

- Цинкование. Деталь погружается в расплав цинка с температурой 440-460 градусов. В ванне с цинком изделие находится 3-10 минут.

К сведению: толщина будущего покрытия зависит не только от марки стали, но и от времени извлечения детали из ванны. Скорость кристаллизации цинка для различных деталей регулируется индивидуально.

- Охлаждение готового изделия.

Области применения изделий, подвергнутых горячему цинкованию

- Промышленное и частное строительство. Любые металлические конструкции и изделия подвергаются подобной обработке с целью продления своего ресурса и защиты от всевозможных воздействий. Чего стоят только водопроводные трубы, металлические сетки для ограждений, оконные отливы, профнастил и масса других изделий.

- Защита металлических емкостей, труб, баков, посуда и прочей хозяйственной утвари.

- Компоненты изделий, эксплуатирующихся под открытым небом, также нуждаются в подобной защите. Это вышки, опоры мостов и ЛЭП, радиомачты, ретрансляторы и т. д.

- Дорожное строительство. Дренажные трубы, ограждения, мостовые конструкции, перила и прочие элементы, подверженные влиянию влаги.

Вывод

Метод горячего цинкования является весьма надежным и современным способом защиты металлических конструкций от воздействия неблагоприятных внешних условий. Результаты, полученные при помощи данного метода, существенно расширяют возможности по внедрению металлоконструкций в нашу жизнь.

Вконтакте

Google+

Одноклассники

sarstroyka.ru

Горячее цинкование металлоконструкций - полное описание технологии

Для предохранения металлов от коррозии существует много способов, отличающихся и эффективностью, и себестоимостью. Один из них – анодное покрытие. Оно производится по различным методикам, которые предполагают использование соответствующего оборудования, характеризуются определенной сложностью процесса и необходимым временем на его проведение.

Пожалуй, самая известная из них (и наиболее широко распространенная) – горячее цинкование. По популярности уступает лишь способу электролитического покрытия металлоконструкций, но только в плане финансовых вложений, так как по долговечности намного его превосходит.

Принцип цинкования

Поверхность заготовки покрывается слоем этого металла (как правило, толщиной 40 – 65 мкм). В результате исключается прямой контакт «основы» с жидкостями и обеспечивается надежная антикоррозийная защита. Применяется (в основном) для обработки железа или стали. Но делается это разными способами.

С точки зрения оптимального сочетания экономичности и высокого результата лучшим вариантом считается именно горячее цинкование. По оценкам специалистов, при эксплуатации металлоконструкций даже в самых неблагоприятных условиях эффективность такого покрытия не снижается на протяжении не менее 65 – 70 лет. Вот эту технологию и рассмотрим подробнее.

Преимущества горячего цинкования

- Возможность обработки любых заготовок, независимо от сложности их формы.

- Способность к «самовосстановлению». Если какой-либо участок металлоконструкции получил механическое повреждение, то дефект покрытия постепенно минимизируется и полностью устраняется без постороннего вмешательства.

- Устойчивость перед жидкостями примерно в 6 раз выше аналогичного показателя «защищенности», обеспеченной другими методиками.

- Все имеющиеся дефекты основы (раковины, поры и так далее) тщательно скрываются слоем цинка.

- Надежное скрепление защитного слоя с поверхностью заготовки.

- Низкие эксплуатационные затраты. Основной пункт экономии – отсутствие необходимости в регулярной обработке и окрашивании металлоконструкций.

Принцип и технология горячего цинкования

Суть процесса коротко можно описать так – после предварительного «освежения» (этап подготовительных мероприятий) деталь погружается в резервуар с расплавленным цинком. Металл буквально «обволакивает» заготовку, проникая в самые труднодоступные места конструкции.

Более подробно ознакомиться со всеми нюансами цинкования по «горячей» методике можно в ГОСТ № 9.307 от 1989 года. Мы же рассмотрим основные операции, и этого будет вполне достаточно, чтобы понять принцип такой обработки деталей.

Подготовка металлоконструкции

Данная работа включает в себя несколько операций (технологических этапов).

Механическая обработка

Производится с целью удаления с поверхности заготовки грязи, окалины и тому подобное. То есть фракций инородных веществ. На производстве это делается пескоструйными аппаратами в специальных боксах.

Обезжиривание

Производится при средней температуре +75 ºС с целью повысить качество скрепления цинка с основой. Присутствие на ней в процессе дальнейшей обработки каких-либо химических соединений (к примеру, масляных пятен) не допускается, так как это может привести впоследствии или к отслоению покрытия, или к неравномерности его толщины (а то и образованию «голых» зон). Удаление посторонних веществ производится специальными средствами (реагентами).

Промывка

Смысл данной операции понятен – удалить с детали все использовавшиеся в процессе обезжиривания химикаты.

Травление

На поверхности металла, подлежащего цинкованию, всегда присутствуют в определенных долях различные окислы (в том числе и ржавчина). Вот от них и очищается заготовка. Это делается с использованием кислоты, преимущественно соляной, при комнатной температуре (порядка 22 – 24 ºС). Ориентировочная концентрация раствора – от 140 до 200 г/л (зависит от степени загрязнения металла).

Особенности

Во-первых, если ранее заготовка подвергалась цинкованию, то сначала в отдельной емкости удаляется защитный слой. Во-вторых, для минимизации воздействия кислоты на материал основы и исключения усиленного выделения водорода используются специальные вещества (ингибиторы), которые вводятся в раствор.

Промывка

Эта операция необходима для удаления продуктов химических реакций, протекавших на этапе травления, и остатков кислотного раствора.

Флюсование

На этом этапе производится окончательная подготовка заготовки к обработке расплавленным цинком. Во-первых, тонкий слой используемого средства (флюса) предотвращает окисление материала (а данный процесс идет постоянно). Во-вторых, по аналогии с пайкой, повышает надежность «сцепки» (цинк + основа).

Обработка производится в условиях + 60 ºС раствором концентрацией порядка 500 г вещества на 1 л воды. Как правило, это состав из хлоридов аммония и цинка.

Особенность

В процессе флюсования осуществляется постоянный контроль над содержанием железа, кислотностью и плотностью раствора. При необходимости вводится перекись водорода. Она снижает процентное содержание железа путем образования его солей, которые выпадают в осадок.

Термическая подготовка металлоконструкции

После обработки растворами заготовку необходимо тщательно просушить. Если в процессе ее погружения на поверхности будут остатки жидкости, то это приведет к образованию ее паров и отразится на качестве конечного покрытия. Кроме того, такое предварительное повышение температуры образца (до 100 ºС) позволяет снизить эн/затраты в ходе операции по цинкованию.

Подача (выемка) заготовок в печь производится механизированным способом. Для обеспечения высокого качества осушки используется не менее 2-х термических камер.

Покрытие слоем цинка

Собственно, это является конечной целью всех подготовительных операций. Необходимый температурный режим выбирается исходя из местных условий и специфики заготовки. В среднем это +420 ºС (предельное значение – до +455).

Особенности

- Наличие эффективной вытяжки, так как процесс цинкования сопровождается интенсивным парообразованием.

- Строгое соблюдение скорости погружения и времени выдержки детали в резервуаре с «расплавом».

- Качество охлаждения металлоконструкции.

Основные операции

- Погружение.

- «Выдержка» в емкости (порядка 4 – 10 минут). Если образуется шлак, то он удаляется механическим способом.

- Выемка заготовки из ванны. Толщина слоя защитного покрытия во многом определяется скоростью извлечения детали из емкости, поэтому рассчитывается индивидуально для каждого образца.

Охлаждение

Может проводиться или принудительно, или протекать естественно, в условиях помещения.

Вот, собственно, и весь смысл технологических операций, которые позволяют обеспечить качественное цинкование материалов. Для общего понимания сути всех процессов вполне достаточно.

ismith.ru

Технология процесса горячего цинкования металла

Горячее цинкование металла - это процесс погружения стальных и железных изделий в ванны с расплавленным цинком при температуре примерно 450с. Цинк вступит в химическую реакцию с металлом и создаст поверх него плёнку, которая защитит сталь от появления коррозии.

Подготовка поверхности

Процесс подготовки поверхности металла - это наиболее вашный шаг в процессе цинкования, поскольку жировые пятна и другие загрязнения ухудшат адгезию цинка к поверхности. Процесс включает в себя следующие шаги:

- Обезжиривание металла - удаление масляных и других загрязнений, с помощью щелочных и кислотных растворах при температуре 60-80 градусов в специальных ваннах.

- Промывка от остатков жирных пятен, реагента и пены, которая образуется в ваннах для обезжиривания.

- Травление - процесс обработки металла для очистки поверхности от ржавчины и окалины путём окунания в роствор соляной кислоты. Саляная кислота растворяет хлориды железа.

- Промывка водой от остатка солей и раствора соляной кислоты. Для этого используют промывочные ванны.

- Флюсование - последний пункт подготовки поверхности включает себя предотвращение последующего образования окиси железа после промывки. В основу флюса входит хлорид аммония и хлорид цинка.

- Сушка поверхности.

По завершению всех вышеописанных действий, как правило, соединение между жидким цинком и сталью будет весьма надежным и очень качественным.

Для того чтобы операция прошла гладко и с хорошим результатом, вам необходимо ориентироваться на следующие параметры:

- Качество цинка;

- Качество стали;

- Температура цинкового расплава;

- Время погружения и поднятия;

- Продолжительность погружения;

- Процесс охлаждения.

Как правило, температура цинкового расплава равняется 419 градусам Цельсия. Цинкование проходит всегда в классических пределах температур, то есть 445 – 460 градусов Цельсия. Именно соблюдение таких параметров обеспечит наименьшее образование оксидов, штейна и т.д.

Система фильтрации и аспирации поможет выполнить вытяжку отходящих газов с соблюдением необходимых экологических норм.

Стадия погружения

При выполнении данной стадии соблюдаются несколько ступеней: теплообмен внутри детали, разрушение при расплаве флюса на самой детали, которое обеспечит наилучшую смачиваемость расплавленного цинка.

Основным параметром считается и быстрота погружения. В результате медленного погружения поверхность стали может освободиться от пассивированной пленки, в результате чего произойдет повторное окисление. При очень скоростном погружении может произойти с поверхности захват солей, что приведет к образованию дефектов, так как флюс не успеет расплавиться.

Продолжительность погружения

Данный параметр изменяется исходя из размеров, массы и формы, как правило, составляет 3-10 минут.

Перед тем, как поднимать детали, не забудьте очистить шлак с поверхности расплава, иначе он может осесть на деталях.

Стадия извлечения из ванны

При извлечении не стоит забывать, что его скорость отразится на толщине полученного покрытия. Скорость извлечения влияет на величину слоя цинка.

Скорость нужно выбирать, ориентируясь на время погружения, производительность, состояние поверхности, при этом беря во внимание наклон деталей при монтаже.

Процесс охлаждения

Данный процесс осуществляется на открытом воздухе, на месте складирования, которое соединяется с участком ОТК.

У ВАС ЕСТЬ ВОПРОСЫ? ПОЗВОНИТЕ ИЛИ НАПИШИТЕ НАМ!

Мы поможем выбрать покрытие, которое окажется для вас оптимальным!

- Москва: +7 (495) 540-44-38

- Санкт-Петербург: +7 (812) 407-18-07

- Россия: 8 (800) 555-34-18 (Бесплатный номер)

- Email: [email protected]

Звоните прямо сейчас и приобретите нашу продукцию по самой выгодной цене!

www.zincor.ru

Технология процесса горячего цинкования

Как любая обработка поверхности, горячее цинкование требует правильной подготовки поверхности для того, чтобы во время погружения деталей в ванну цинкования реакция железа и цинка была однородной.

Последовательность этапов следующая: обезжиривание, промывка, травление, промывка и флюсование.

1. Обезжиривание

Назначение обезжиривания – удаление масла, загрязнений от этого зависит качество цинкования в целом. Обработка осуществляется с помощью обезжиривающего реагента, выбранного в зависимости от загрязняющего вещества, при температуре от 60 до 80°C. Удаление масляных пятен является необходимым перед этапом травления, во избежание дефектов цинкования металла таких как, например, отсутствие или расслоение цинкового покрытия.

2. Промывка после обезжиривания

Промывка должна выполняться эффективно, она позволит удалить с деталей жирные вещества и пену, оседающую на деталях из ванны обезжиривания.

3. Травление

Операция травления состоит из очистки поверхности металла, посредством удаления с нее слоя оксидов, образующихся в результате горячей обработки (окалина) или неблагоприятных условий хранения (ржавчина).

Обработка выполняется с помощью соляной кислоты, имеющей концентрацию от 120 до 210 г/л, при температуре окружающей среды (20 - 25°C). Преимуществом соляной кислоты является хорошая растворимость хлоридов железа и достижение чистой блестящей поверхности и достаточной смачиваемости расплавленным цинком.

Рекомендуется добавлять ингибиторы для удаления только окислов и гидроксилов, ограничивая воздействие на основной метал и избегая риска водородного насыщения.

Правильный контроль концентрации ванны позволит оптимизировать качество обработки, расходы, выбросы и, как следствие, защиту окружающей среды. Для дефектных изделий предусмотрена ванна для удаления цинкового покрытия, которая позволяет очищать детали за счет использования отработанного раствора кислоты.

4. Промывка после травления

За травлением следует тщательная промывка для нейтрализации возможных остаточных следов кислоты и удаления солей. Использование нескольких последовательных промывочных ванн позволит оптимизировать промывку и сократить расход воды.

5. Флюсование

Операция "флюсование" имеет три цели:

- Завершение подготовки поверхности (растворение оксидов железа, заново образовавшихся на поверхности во время промывки),

- Защита поверхности деталей с помощью пассивированной пленки флюса от дальнейшего окисления стали,

- Обеспечение хорошей смачиваемости расплавленным цинком.

Применяемый флюс состоит из хлорида цинка и хлорида аммония.

Обработка выполняется концентрированным раствором флюса (400 - 600 г/л) при температуре 60°C.

Раствор ванны флюсования должен периодически контролироваться (плотность, pH и содержание железа). Очистка осуществляется с помощью добавления перикиси водорода, которая непрерывно осаждает соли трёхвалентного железа на дно ванны, а далее осадок попадает в систему отстаивания и фильтрации.

6. Предварительный нагрев, сушка перед нанесением цинка

Данная операция после флюсования позволяет испарять влагу с поверхности деталей и в пустотелых элементах, во избежание выплескивания цинка парами воды во время погружения в печь и деформации деталей. Она также позволяет предварительного нагревать детали приблизительно до 100°C, что эффективность печи цинкования, экономит энергию и снижает себестоимости цинкования.

Время сушки превышает время цинкования, следовательно, сушильная печь должна иметь несколько камер (минимум 2). Принятая в расчет производительность - максимальная загрузка сушильной печи.

Загрузочное и разгрузочное устройства обеспечат своевременное перемещение садок и оптимальной нагрузке печи цинкования.

7. Цинкование

После всех предварительно описанных операций, можно считать, что контакт между сталью и жидким цинком будет обеспечен наилучшим образом.

Основные параметры успешной операции:

- Качество стали;

- Качество цинка;

- Температура цинкового расплава;

- Продолжительность погружения;

- Скорость погружения и поднятия;

- Охлаждение.

Температура цинкового расплава составляет 419°C, цинкование выполняется в классических пределах от 445 до 460°C, что позволяет сократить образование штейна, оксидов и т.д.

Вытяжка отходящих газов обеспечивается системой аспирации и фильтрации в полном соответствии с экологическими нормами.

Фаза погружения:

Во время этой фазы имеют место несколько этапов: теплообмен внутри детали, расплав и разрушение флюса на поверхности деталей, приводящее к оптимальной смачиваемости расплавленного цинка.

Скорость погружения тоже является важным фактором. Слишком медленная скорость приведет к освобождению поверхности стали от пассивированной пленки с риском повторного окисления, а слишком быстрая скорость погружения приведет к захвату с поверхности остатков солей, флюс не успеет расплавится и, как следствие, это вызывает образование дефектов.

Длительность погружения:

Длительность погружения изменяется в зависимости от садки (массы, размеров, формы), в среднем от 3 до 10 мин. Перед удалением деталей необходимо удалить шлак с помощью скребка с поверхности расплава, во избежание его оседания на деталях.

Фаза извлечения из ванны:

Скорость извлечения влияет на конечную толщину полученного покрытия. Она воздействует на толщину слоя чистого цинка (мкм), связанную с растеканием цинка и скоростью отвердевания.

Скорости подбираются, исходя из производительности, длительности погружения и качеством поверхности (подтёки, капли), учитывая регулировку наклона деталей на монтаже в зависимости от их геометрии.

8. Охлаждение

Охлаждение происходит на открытом воздухе на участке складирования и хранения совмещенной с участком ОТК перед упаковкой.

galvanazing-line.ru

Холодное цинкование-Делай сам!

Одним из самых страшных заболеваний изделий, изготовленных из металла, является коррозия.

Коррозия постепенно разрушает металл. Как же бороться с таким недугом?

Одним из способов является покрытие поражённых участков массой, содержащей значительное количество цинка. Сама масса изготавливается из лакокрасочных материалов, на металлополимерной и цинксиликоной основе.

Доля содержания цинка в ней может достигать 95%. Наносить такую смесь очень просто. Процесс этот абсолютно ничем не отличается от обычной покраски. Он не требует огромных физических и финансовых затрат.

После покрытия металлического изделия вышеописанной массой, следует дождаться её полного высыхания. Результатом станет образование на поверхности изделия катодной защиты, называемой ещё и протекторной.

Данный вид защиты, практически ни по каким параметрам не уступает оцинковке металла гальваническим способом или методом горячего нанесения. Поэтом он и носит название

«холодное цинкование»

Основным отличием «холодного цинкования» от иных видов защиты является отсутствие потребности использования дорого специализированного оборудования. Кроме того состав, необходимый для проведения «холодного цинкования» прост и включает в себя небольшое количество элементов. В него включены лакокрасочные материалы, элементы алюминия, цинка.

Состав можно приготовить в домашних условиях. Покрытие, полученное в результате «холодного цинкования» отлично поддаётся проведению сварочных работ, поэтому, в случае повреждения, изделия легко восстановить. Благодаря высокому содержанию цинка, исключается возможность образования «подслойной» коррозии, возникающей в случае повреждения слоя.

Протекторная защита отлично проводит электричество. В случае, когда защитный слой подвергается воздействию высокой температуры, не происходит ни его плавление, ни возгорание.

Лакокрасочный слой, нанесённый на металл при помощи технологии «холодного цинкования», за счёт своего состава, комплексно защищает его. Он используется для предохранения от возникновения коррозии изделий из металла, подвергнутых разрушающему воздействию воды, как пресной, так и морской. Применяют данную технологию и для защиты ёмкостей, используемых для транспортировки топлива и иных нефтепродуктов.

В регионах с неблагоприятным климатом, металлические конструкции и сооружения особенно подвержены поражению коррозией. Для их защиты идеальным вариантом станет обращение к технологии «холодного цинкования». Тем более, что обработка конструкций внушительных размеров не станет проблемой для применения данной технологии.

Не смотря на то, что использование «горячего цинкования» неплохо защищает металл, всё же встречаются случаи, когда такую защиту необходимо корректировать при помощи «холодного цинкования». Практика показывает, что «холодное цинкование» в разы эффективнее иных технологий оцинковки.

«Холодная оцинковка» стали – надёжна и прочна. На сегодняшний день это один из самых эффективных способов антикоррозийной защиты.

stroyrom.ru

Холодное цинкование металла и конструкций: технология, составы

Холодное цинкование металла и конструкций из «черного» металлопроката позволяет избавиться от самого большого недостатка железоуглеродистых сплавов — проблемы коррозии. Тонкая пленка оксида цинка, обволакивающая внешнюю (а иногда и внутреннюю) поверхность проката или металлоконструкции, препятствует контакту железа и кислорода.

Холодное цинкование металла и конструкций из «черного» металлопроката позволяет избавиться от самого большого недостатка железоуглеродистых сплавов — проблемы коррозии. Тонкая пленка оксида цинка, обволакивающая внешнюю (а иногда и внутреннюю) поверхность проката или металлоконструкции, препятствует контакту железа и кислорода.

В итоге, ржавчина (оксид железа) лишается даже малейших шансов на существование.

Технология холодного цинкования

Холодное цинкование это самый дешевый и простой в реализации процесс защиты металлоконструкции путем напыления на ее внешнюю поверхность оксида цинка. Причем этот способ нанесения стойких к коррозии покрытий можно реализовать и в цеху, и «в поле». А сама пленка со временем только уплотняется и при отсутствии механических повреждений прослужит сколь угодно долго.

Ну а сам технологический процесс холодного цинкования осуществляется в три этапа:

- На первом этапе, поверхность готовят к напылению антикоррозийной пленки.

- На втором этапе, осуществляется само напыление.

- На третьем этапе, осуществляется контроль качества выполненных работ.

И даже по тексту мы рассмотрим все этапы технологического процесса более подробно.

Подготовка поверхности

Подготовка поверхности к напылению цинковой пленки осуществляется следующим образом:

С защищаемой поверхности удаляют следы лакокрасочных покрытий, ржавчину, высолы, окалину (в зоне сварочного шва). Причем в процессе ликвидации упомянутых «загрязнений», в большинстве случаев, используют технологию пескоструйной или дробеструйной обработки, которая гарантирует высокую степень очистки и обеспечивает улучшение адгезии защитного состава за счет формирования на поверхности металлоконструкции микроскопических борозд и засечек.

С защищаемой поверхности удаляют следы лакокрасочных покрытий, ржавчину, высолы, окалину (в зоне сварочного шва). Причем в процессе ликвидации упомянутых «загрязнений», в большинстве случаев, используют технологию пескоструйной или дробеструйной обработки, которая гарантирует высокую степень очистки и обеспечивает улучшение адгезии защитного состава за счет формирования на поверхности металлоконструкции микроскопических борозд и засечек.- На следующем этапе поверхность избавляют от острых кромок, на которые защитное покрытие попросту «не ляжет». Такие участки обрабатывают вручную напильником или зачищают углошлифовальными машинками. На этом же этапе с поверхности снимают следы «варочных» брызг, оставшуюся окалину на сварочных швах, заусенцы на кромках и прочие дефекты.

- Далее зачищенную поверхность обувают сжатым воздухом (избавляет металл от пыли и микроскопической стружки от напильника) и обезжиривают растворителем, уничтожающим углеводные соединения.

После обезжиривания металлоконструкция считается подготовленной к нанесению защитного состава.

Нанесение покрытия

Метод холодного цинкования основан на обычном окрашивании защитным составом или напылении пленки на предварительно зачищенную поверхность. Сам процесс нанесения покрытия не отличается от обычного окрашивания водоэмульсионной или масляной краской.

Причем вы можете «окрасить» либо всю деталь, либо определенную часть поверхности металлоконструкции.

Контроль качества

Проверяя холодное цинкование металлоконструкций на качество можно опираться как на визуальные данные, так и на показания приборов.

Проверяя холодное цинкование металлоконструкций на качество можно опираться как на визуальные данные, так и на показания приборов.

Визуальный контроль предполагает отслеживание равномерности нанесения покрытия. Проще говоря: на защищаемой поверхности не должно быть пропусков и не закрашенных пятен. Причем такой контроль осуществляется легко: колер цинкового покрытия отличается от естественного цвета металла.

Приборный контроль предполагает замеры толщины слоя покрытия и степени адгезии защитной пленки. Разумеется, такой контроль возможен только в лабораторных условиях, поэтому такая проверка проводится только в отделах технического контроля крупных предприятий.

Составы для холодного цинкования

Для холодного цинкования используются взвеси и эмульсии с массовым содержанием порошкового цинка не менее 94 процентов от общей массы. В эффективном растворе на один литр связующего вещества приходится не менее 1,8 килограмма цинка. Составы с меньшим содержанием порошкового металла классифицируются как цинкосодержащие краски и в процессе холодного цинкования не используются.

Причем такие составы демонстрируют высокую совместимость с прочими порошковыми красками и другими «родственными» лакокрасочными материалами. А широкий диапазон эксплуатационных температур позволяет наносить такие покрытия на металлоконструкции и при -20 и при 40 градусах Цельсия.

Кроме того, застывшая эмульсия не реагирует на термическое расширение или сжатие окрашенного металла и демонстрирует высокую сопротивляемость механическим повреждениям.

Единственный недостаток подобных составов связан с эстетикой экстерьера обработанной детали – у защищенной поверхности нет металлического блеска. Однако этот недостаток можно исправить, применив обычный лак по металлу.

steelguide.ru