Особенности холодной сварки чугуна. Холодная сварка чугуна

Холодная газовая сварка чугуна | Сварка и сварщик

Холодная газовая сварка чугуна используется если при нагревании и охлаждении детали свободно сжимаются и расширяются, не вызывая больших остаточных напряжений, в этом случае мощность пламени горелки должна быть максимально возможной. Технологический процесс газовой сварки без предварительного нагрева почти аналогичен процессу горячей газовой сварки, однако имеет и свои особенности. Перед заваркой дефекта необходимо подогревать пламенем горелки участки, прилегающие к дефекту. После окончания заполнения дефекта горелку в течение 2-3 мин медленно отводят, направляя пламя на участки, прилегающие к дефекту. Деталь или часть детали, на которой находится заваренный участок, для медленного охлаждения засыпают песком или покрывают асбестом.

Способ холодной газовой сварки чугуна отличается от обычных способов тем, что основной металл не доводится до температуры плавления, а нагревается только до температуры 820-860°С, т. е. до температуры "смачиваемости". Этот способ основан на применении специальных чугунных прутков и флюсов. Капли расплавленного присадочного металла под действием сварочного пламени легко растекаются по поверхности свариваемого металла, обеспечивая плотное соединение свариваемых деталей. Низкотемпературную газовую сварку чугуна используют при заварке литейных дефектов деталей из серого чугуна, а также при заварке чугунных деталей в готовых изделиях в случаях их поломки, появления трещин и других дефектов. В качестве присадки для заварки тонкостенных отливок применяются чугунные прутки НЧ-2, а для толстостенных - чугунные прутки УНЧ-2. Для низкотемпературной пайки-сварки чугуна применяют специальные флюсы ФСЧ-2 и МАФ-1. Применяемые флюсы химически очищают нагретую свариваемую поверхность от оксидов, жиров и других загрязнений, увеличивают прочность сцепления наплавленного металла с основным, увеличивают жидкотекучесть расплавленного металла и защищают нагретую поверхность и расплавленный металл от кислорода и азота воздуха. Состав флюсов для низкотемпературной пайки-сварки чугуна приведен в таблице.

| ФСЧ-2 | МАФ-1 | |

| Бура плавленая | 23 | 33 |

| Сода кальцинированная | - | 12 |

| Азотно-кислый натрий | 50 | - |

| Селитра натриевая | - | 27 |

| Углекислый литий | 0,5 | - |

| Углекислый натрий | 26,5 | - |

| Фтористый натрий | - | 12,5 |

| Фторцирконий калия | - | 8,5 |

| Оксид кобальта | - | 7 |

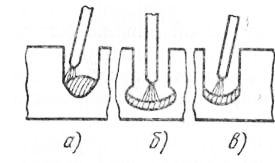

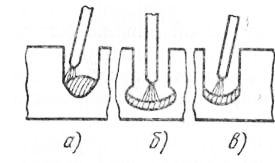

Разделку дефектного участка под холодную газовую сварку чугуна выполняют фрезерованием, сверлением или строганием. Место сварки предварительно зачищают до металлического блеска. Профиль разделки кромок сквозных и несквозных дефектов представлен на рисунке 1. Угол разделки составляет 70-90°. Неглубокие поры и шлаковые включения вырубают зубилом или удаляют шлифовальным кругом. Перед сваркой изделие подогревают горелкой до температуры 300-400°С. Изделия сложной формы нагревают в печи.

а - разделка несквозного дефекта, б - сквозного дефекта с применением подкладки из огнеупорного материала

Рисунок 1 - Профиль разделки дефекта под холодную газовую сварку чугуна

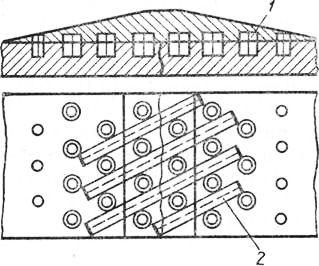

Схема устранения сквозных дефектов (трещин) показана на рисунке 2. При устранении засверленных дефектов (пористость, раковины) присадочный металл наносят по винтовой восходящей линии. На нагретую наплавляемую поверхность равномерно наносят слой флюса. Место сварки нагревают горелкой до температуры 820-860°С, пламя должно быть строго нормальным. При этой температуре паста-флюс плавится, покрывая тонкой пленкой место сварки. Присадочный пруток также покрывают флюсом. Расплавляясь, присадочный металл стекает на завариваемую поверхность и растекается по ней. Сварку ведут левым способом. Расстояние между ядром пламени и концом прутка должно составлять 2-3 мм, угол между осью горелки и плоскостью детали - 20-30°.

Рисунок 2 - Схема устранения сквозных трещин (а) и засверленных дефектов (б)

После газовой сварки изделие медленно охлаждают под слоем асбеста или в песке. Так как при данном способе основной металл не доводят до расплавления, то отсутствуют участки отбеленного чугуна и металл шва получается плотным, мягким и хорошо обрабатывается механическими способами.

При холодной газовой сварке чугуна вместо ацетилена можно применять газы-заменители. При применении в качестве горючего газа пропан-бутана мощность сварочного пламени выбирают из расчета пропан-бутана 60-70 дм3/ч на 1 мм толщины свариваемого металла. Пламя берется нормальное. При толщине металла до 6 мм сварку выполняют за один проход, при толщине 9-12 мм - в два прохода. При использовании в качестве флюса ФСЧ-2 рабочая температура составляет 900-950°С. При такой температуре не исключено появление структур закалки в зоне термического влияния, поэтому указанный флюс имеет ограниченное применение. Его используют в тех случаях, когда допускается повышенная твердость наплавленного металла. Флюс МАФ-1 позволяет вести процесс холодной газовой сварки чугуна при рабочей температуре 750-800°С.

В некоторых случаях целесообразно применять холодную газовую сварку чугуна чугуна латунными припоями. Этот метод используют при ремонтной сварке. Преимущество холодной сварки чугуна латунью по сравнению со сваркой плавлением заключается в том, что нагрев чугуна до температуры плавления латуни (850-900°С) существенно не изменяет структуры металла, что исключает опасность отбела чугуна и не вызывает значительных термических напряжений. Кромки детали толщиной до 25 мм скашивают под углом 45°, а при большей толщине рекомендуется ступенчатая разделка; при холодной газовой сварке чугуна латунью лучше, когда поверхности соединяемых кромок шероховаты.

Углерод с поверхности соединяемых кромок выжигают на глубину 0,12-0,15 мм двумя способами:

- соединяемые кромки детали покрывают пастой из железных опилок и борной кислоты и нагревают пламенем горелки до 750-900°С;

- кромки детали нагревают пламенем горелки, отрегулированным с избытком кислорода до той же температуры.

Наибольшее применение нашел второй способ. Техника холодной газовой сварки чугуна состоит в следующем. Кромки нагревают до красного цвета, посыпают флюсом и облуживают участками. Сварочное пламя должно быть нормальным или с небольшим избытком кислорода. Деталь должна находиться в наклонном положении, пайку-сварку выполняют снизу вверх. Положение горелки и присадочного металла такое же, как при правом способе. Мощность сварочного пламени выбирается из расчета 60-75 дм3/ч ацетилена на 1 мм толщины.

Для холодной газовой сварки чугуна разработаны специальные флюсы ФПСН-1 и ФПСН-2, которые нейтрализуют действие свободного графита, частицы которого выступают на свариваемой поверхности и мешают ее смачиванию. В качестве припоя используется кремнистая проволока ЛОК 59-1-03, содержал в среднем до 0,3% Si. Для пайки-сварки изделий, к механическим свойствам которых предъявляются повышенные требования, применяют припой ЛОМНА 49-25-10-4-0,4, содержащий меди (Сu), олова (Sn), марганца (Mn), никеля (Ni) и до 0,6% алюминия (Аl). При холодной газовой сварке этим припоем металл паяльно-сварного шва имеет цвет чугуна, твердость НВ 180-200 и временное сопротивление разрыву 280-340 МН/м2.

Для холодной газовой сварки чугуна используют поверхностно-активный флюс марки ФПСН-2. Он содержит 45% борной кислоты, 22,5% углекислого лития, 22,5% соды кальцинированной и 10% солевой лигатуры. Его применяют в виде порошка или пасты. Флюс плавится при температуре 600-650°С. Холодную газовую сварку чугуна выполняют обычной сварочной горелкой, работающей на ацетилене или газах-заменителях. Вначале слегка окисленным пламенем нагревают место наплавки до 450-500°С, а затем в разделку вводят флюс. Пайку-сварку начинают в момент плавления флюса, направляя пламя на прилегающие к разделке участки. Расплавленный флюс прутком припоя равномерно распределяют по всей поверхности завариваемого места, затем пламя направляют на конец прутка, расплавляют его и заполняют разделку металлом припоя. Наплавленный металл сразу же после сварки проковывают ручным медным молотком.

weldering.com

Горячая сварка чугуна

Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600 ... 650 °С и медленное охлаж-дение его после сварки. Технологический процесс горячей сварки состоит из следующих этапов: I - подготовка изделия под сварку; II - предварительный подогрев деталей; III - сварка; IV - последующее охлаждение.

Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очис-тке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной ванны, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешен-ного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми в литейном производстве (рис. 11.4).

После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120 С, затем проводят дальнейший нагрев под сварку со скоростью 120 ... 150° в час в печах, горнах или временных нагревательных уст-ройствах. Замедленное охлаждение после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шла-ком и др.) или при охлаждении вместе с печами, горнами.

Рис. 11.4. Формовка места сварки для горячей сварки чугуна:

а - несквозной раковины; б - недолива кромки детали, с облицовкой заплавляемой полости графитовыми пластинами; в - общий вид заформованного дефекта; 1 - деталь; 2 - формовка; 3 - графитовые пластины

Способы нагрева и нагревательные устройства применяют в зависимости от характера производства (устранение литейных дефектов, ремонтная сварка и т.д.). Например, при массовом производстве в литейных цехах автомобильных и тракторных заводов целесообразно использовать конвейерные печи; для ре-монтных работ удобен нагрев в муфельных печах или в горнах с открытым ко-жухом; для разовых ремонтных работ крупногабаритных изделий изготовляют временные нагревательные устройства из огнеупорного кирпича, в том числе печи-ямы в земляном полу цеха.

Остывание в зависимости от веса и формы детали длится от нескольких часов до нескольких суток. Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 11.1). Стержни получают отливкой в кокиль и другими способами.

В состав покрытия, наносимого на литые прутки, диаметром 5 ... 20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, силикокальций, сили-комагний и другие элементы-графитизаторы.

Горячую сварку чугуна выполняют на больших токах [Iсв = (60... 100)dэ] без перерывов до окончательной заварки дефекта. При больших объемах зава-риваемого дефекта два сварщика, работающие поочередно. Электрододержа-тель для горячей сварки должен обеспечивать хороший контакт с чугунным электродом и иметь щиток для защиты руки сварщика от теплового ожога. Примером одной из возможных конструкций может служить электрододержа-тель завода "Станколити (рис. 11.5). В этом держателе электрод приваривают к стальному стержню.

Рис. 11.5. Электрододержатель для горячей сварки чугуна:

1 - электрод; 2 - стальной стержень диаметром 12 мм; 3 — крепление

(приварка) токоподвода к стержню; 4 - щиток; 5 - рукоятка; б - кольцо;

7 - сварочный кабель

Для горячей сварки чугуна можно использовать дуговую сварку уголь-ным электродом. По возможности изменения теплового воздействия на сва-риваемый металл сварка угольным электродом занимает промежуточное по-ложение между газовой сваркой и сваркой плавящимся электродом. Сваривают на постоянном токе, прямой полярности угольными электродами диаметром 8 ... 20 мм. Диаметр электрода и силу сварочного тока выбирают в зависимости от толщины свариваемого металла (табл. 11.2).

.

В качестве присадочного материала используют прутки марок А и Б. Для перевода тугоплавких окислов в легкоплавкие соединения применяют флюсы на борной основе, чаще всего техническую безводную (прокаленную) буру.

Горячая сварка чугуна ручным способом, особенно массивных изделий - тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повыша-ющий производительность, - механизированная сварка порошковой проволо-кой. В состав шихты вводят компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 для горячей сварки чугуна приведен в табл. 11.3.

Горячая сварка чугуна позволяет получать сварные соединения, равно-ценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев к сварным соединениям из чугуна не предъявля-ется таких требований. Часто, например, достаточно обеспечить только равно-прочность или только хорошую обрабатываемость, или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения из чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т.е. с помощью полугорячей или холодной сварки).

studfiles.net

Холодная сварка чугуна - Сварка различных материалов

Холодная сварка чугуна

В производственных условиях не всегда можно применить подогрев свариваемых деталей по целому ряду причин (большой габарит, возможность коробления изделия и т. д.). В таких случаях используют холодный способ сварки, при котором не исключается возможность появления трещин в результате неравномерного нагрева, наличия участков твердого отбеленного чугуна в шве и околошовной зоне, разной структуры металла шва и основного. Для уменьшения действия отрицательных факторов при холодной сварке чугуна применяют ряд специальных мер, способствующих получению сварного соединения хорошего качества. Для предотвращения образования трещин в металле шва, околошовной зоне и основном металле используют электроды, снижающие отбел металла, а также осуществляют ряд технологических мер, способствующих улучшению свойств металла околошовной зоны.

К технологическим мерам относится уменьшение напряжений, возникающих в результате усадки металла шва, и предупреждение чрезмерного перегрева металла при сварке. Снижение напряжений достигается уменьшением объема металла, наплавляемого за один прием, и проковки металла в горячем состоянии непосредственно после сварки. Чрезмерного перегрева металла можно избежать, применив электроды небольшого диаметра, выполняя сварку на небольших токах и вразброс.

Холодная сварка чугуна может выполняться несколькими методами.

Сварка с применением шпилек. Для восстановления ответственных изделий различных габаритов, работающих при значительных нагрузках и не требующих обработки после сварки в месте сварки, в изделие ввертывают шпильки из малоуглеродистой стали, а сварку производят электродами типа Э42, Э42А, Э.50, Э50А на постоянном или переменном токе. Чугун и сталь имеют разную усадку, что приводит к плохому их соединению. Кроме того, наплавленная на чугун сталь обогащается углеродом, становится хрупкой и при остывании в ней образуются трещины. Для устранения этих недостатков и применяют шпильки.

При толщине изделий свыше 6 мм свариваемые кромки разделывают под углом 45°. На подготовленных кромках в шахматном порядке просверливают отверстия, в них нарезают резьбу и ввертывают шпильки (рис. 68). Диаметр шпильки равен 0,2 толщины свариваемой кромки (шпильки диаметром менее 3 мм не ставят), расстояние между шпильками равняется 4—6 иХ диаметра, расстояние от кромки до шпильки—1,5— 2 диаметра шпильки, глубина ввертывания шпильки равна двум диаметрам шпильки, высота шпильки над поверхностью изделия составляет 0,5—1 диаметра шпильки. При толщине свариваемого металла выше Ю мм рекомендуется между шпильками устанавливать анкеры толщиной 6—12 мм из низкоуглеродистой стали (рис. 69). Их .располагают под углом 45° и 90° к сварному шву после заварки участков между шпильками. Приваривать анкеры можно не на всю толщину.

Рис. 68. Подготовка чугунных деталей под сварку со шпильками

Сварка соединений со шпильками начинается с обварки шпилек кольцевыми швами, последующего заполнения участков между обваренными шпильками и только после этого приступают к .заплавке всей разделки. Сварку рекомендуется выполнять участками длиной не более 100—150 мм, стремясь к минимальному количеству наплавленного металла. Для сварки изделий толщиной до 5 мм применяют электроды диаметром 3—4 мм, толщиной 5—10, диаметром 4—5 мм. Сварочный ток для электродов диаметром 3 мм рекомендуется 90—100 А, диаметром 4 и 5 мм — соответственно 130—160 и 180—200 А.

Сварка специальными стальными электродами. Применяют электроды из проволоки Св-08 или Св-08А со специальными покрытиями. Важную роль в покрытии играет ферросилиций, который помогает получить серый чугун. Этот способ используется для изделий несложной формы, работающих при незначительных нагрузках.

Рис. 69. Сварка чугунных деталей с помощью шпилек и анкеров

Сварка чугунными электродами. При холодной сварке применяют чугунные электроды с покрытием, в которое входят графитизирующие элементы, и электроды из аустенитного никелевого чугуна с покрытием из 55% карборунда, 23,7% углекислого бария и 21,3% жидкого стекла. Чугунные электроды изготавливают из круглых литых прутков.

На поверхности прутков не должно быть пор, раковин и других дефектов. Чугунными электродами выполняют сварку только в нижнем положении на постоянном и переменном токе. Для снижения .скорости охлаждения металла и его твердости сварку электродами с графитизирующим покрытием рекомендуется выполнять с возвратно-поступательным движением электрода. Однако полная графитизация металла в этом слу-чае не достигается. Сварка электродами из никелевых чугунов применяется, если требуется последующая механическая обработка. Сварка выполняется в несколько слоев с возвратно-поступательным движением электрода. Каждый слой подвергается легкой проковке. Металл сварного шва, наплавленный электродами из никелевого чугуна, имеет низкую стойкость против обра-зования трещин.

Сварка электродами из цветных металлов и сплавов.

Пля сварки чугуна нашли большое распространение электроды из меди и ее сплавов. Медь позволяет уменьшить общую твердость металла шва и отбел прибегающей зоны. Медные электроды применяют для сварки малогабаритных изделий, работающих при незначительных статических нагрузках. Сварку производят на постоянном токе обратной полярности и переменном токе. Предпочтение следует отдавать постоянному току. Медный электрод изготавливают из медного стержня диаметром 3—6 мм, на который наворачивается лента или проволока из низкоуглеродистой стали. После этого на стержень наносится меловое покрытие. Вместо ленты или проволоки используют специальное покрытие.

При сварке электродами из монель-металла (25— 30% меди и 60—70% никеля) обеспечивается сравнительно хорошая обрабатываемость наплавленного металла и пониженная стойкость против образования трещин. Электроды состоят из медно-никелевых стержней диаметром 3—6 мм и специального покрытия. Сварка производится на постоянном токе обратной полярности участками длиной 60—70 мм. Толщина отдельного валика должна быть не менее 3 мм, что исключает вырывание отдельных участков наплавки в процессе механической обработки. В ходе сварки наплавляемые валики подвергают легкой проковке. Сварку электродами из монель-металла применяют и в комбинации с другими электродами, что позволяет получить сварные соединения, удовлетворительные по механической прочности и обрабатываемости.

Сварка комбинированными электродами. В качестве комбинированных применяются железомедные и аусте-нигно-медные электроды. Большое распространение получили железомедные электроды марки ОЗЧ-1, стержень которых выполнен из меди М2 или МЗ, а. в покрытие типа УОНИ-13 вводится до 50% железного порошка. Сварка производится на постоянном токе обратной полярности в нижнем, вертикальном и ьолупо-юлочном положениях предельно короткой дугой участками длиной 30—60 мм. Каждый участок проковывался сразу же после обрыва дуги, а сварка возобнов-б0яое-я пОсле остывания наплавленного участка до 50— Рекомендуется применять следующий сварочный ток: для электродов диаметром 3, 4 и 5 мм — соответственно 90—110, 120—140 и 160—190 А.

В качестве железомедных электродов используют стержни из низкоуглеродистой стали, на которые электролитическим омеднением наносится слой меди толщиной 0,7—0,9 мм; пучок из низкоуглеродистого электродного стержня с любым покрытием и одного или двух медных стержней, связанный в четырех-пяти местах медной или стальной проволокой; стержень из низкоуглеродистой стали, плотно вставленный в медную трубку, на которую наносится покрытие типа УОНИ-13 с 50% железного порошка.

Образование трещин при сварке железомедными электродами всех видов снижается проковкой наплавленного металла в горячем состоянии, а чрезмерный местный перегрев детали уменьшается сваркой короткими участками вразброс. Железомедные электроды при соблюдении необходимых технологических приемов позволяют получить удовлетворительные результаты даже при сварке изделий сложной конфигурации. Общим их недостатком является неоднородная структура и высокая твердость наплавленного металла.

Аустенитно-медные электроды (АНЧ-1) состоят из стального стержня марки Св-04Х18Н9, медной оболочки и покрытия фтористо-кальциевого типа. По сравнению с железомедными электродами они обеспечивают лучшие обрабатываемость мест сварки, стойкость металла шва против образования кристаллизационных трещин и пор.

—

Существует значительное число способов холодной сварки чугуна. Ручная сварка электродами из цветных металлов на медной основе получила широкое распространение для заварки трещин с обеспечением хороших прочностных показателей свариваемых деталей. Сварку ведут электродами ОЗЧ-2 и СТЧ-3 на постоянном токе прямой полярности в нижнем или наклонном положениях небольшими участками длиной 30—80 мм с очисткой и проковкой каждого валика. Зазоры между кромками при заварке трещин рекомендуется заплав-лять стальными электродами. Возобновляют сварку после охлаждения места сварки до 50—70 °С. Длина дуги у электродов ОЗЧ-2 должна быть предельно короткой. Применяют электроды диаметром 4—7 мм, силу тока соответственно 140—300 А. Сварку электродами со стержнем из сплава на основе никеля используют для устранения мелких дефектов и прежде всего, когда требуется обеспечить обрабатываемость сварного соединения, а также его цвет, аналогичный цвету основного металла. Для сварки используют электроды:

ОЗЧ-З, ОЗЧ-4, ОЗЖН-1, МНЧ-2 и СТЧ-2. Сварку электродами ОЗЧ-З и МНЧ-2 на постоянном токе обратной полярности производят короткими швами длиной 30—50 мм с проковкой каждого шва и перерывами для охлаждения. При сварке электродами ОЗЧ-З диаметром 2,5—5 мм сварочный ток 60—150 А, а электродами МНЧ-2 диаметром 3—5 мм 90—190 А. При заварке крупных дефектов или наплавке больших объемов металла используют также электроды ОЗЖН-1. Электродами ОЗЧ-З наплавляют первый и последний слой, а промежуточные слои наплавляют поочередно электродами ОЗЖН-1 и ОЗЧ-З. Техника и режимы сварки электродами ОЗЧ-1 и ОЗЖН-1 и электродами ОЗЧ-З аналогична. Эти электроды рекомендуются для наплавки последнего слоя при заполнении разделки электродами ОЗЧ-З. Назначение электродов СТЧ-2 и МНЧ-2 и техника сварки ими аналогичны. Сварку ведут электродами диаметром 3—6 мм, сварочный ток соответственно 85—240 А. Некоторые дефекты, расположенные по краям, а также «бобышки» и платики можно наплавлять полужидкой ванной с принудительным формированием. Используют силу тока в 1,5 раза больше по сравнению с током при послойной сварке. Мелкие дефекты на обрабатываемых поверхностях заваривают электродами с карбидообразующими элементами в покрытии. Наибольшее распространение получили электроды ЦЧ-4. Сварку ведут на минимальном токе электродами диаметром более 4 мм из расчета 23 А на 1 мм диаметра электрода. Ток постоянный, полярность обратная. Кромки рекомендуется облицовывать не более чем в 2 слоя с последующим заполнением объема стальными электродами типа Э42 и Э42А.

Когда не требуется механическая обработка сварных соединений и не оговаривается их прочность, рекомендуется сварка стальными электродами, применяемыми для сварки низкоуглеродистых сталей. Сварку производят отдельными участками на минимальном режиме с перерывами для охлаждения основного металла. Для получения равнопрочного с основным металлом соединения непосредственно по месту работы детали без ее демонтажа в завариваемое место устанавливают стальные шпильки в шахматном порядке. При толщине детали до 20 мм разделка кромок необязательна. При большей толшине угол разделки 90—120°.

Сварку можно производить также электродами ЦЧ-4 или электродами со стержнем на основе никеля. Сварку выполняют участками 40—50 мм с перерывами для охлаждения и минимальной глубиной проплавления.

Сварка без предварительного нагрева изделий из высокопрочного и ковкого чугуна имеет свои особенности — высокопрочный чугун обладает повышенной склонностью к отбеливанию и большой прокаливаемо-стью, а ковкий чугун имеет повышенную графитиза-цию, что затрудняет смачиваемость поверхности при сварке. Сварку можно выполнять до и после термической обработки. До термической обработки изделия сваривают электродами УОНИ-13/45 и УОНИ-13/55, а после термической обработки — электродами со стержнем на основе никеля.

Газовую холодную сварку применяют, когда при нагревании и охлаждении детали могут свободно расширяться и сжиматься, не вызывая значительных остаточных напряжений. Технология холодной и горячей сварки в основном одинакова. Мощность пламени должна быть максимально возможной. Прилегающие к сварному шву участки необходимо прогреть до начала сварки. После окончания сварки горелку медленно отводят в течение 2—3 мин, направляя пламя на участки, прилегающие к сварному шву. Для обеспечения медленного охлаждения заваренный участок или всю деталь засыпают песком или закрывают асбестом.

Читать далее:Горячая сварка чугунаСварка свинцаСварка никеля и его сплавовСварка титана и его сплавовСварка меди и ее сплавовСварка высоколегированных сталей различных группОбщие вопросы ручной дуговой сварки покрытыми и вольфрамовыми электродамиОбщие вопросы сварки высоколегированных сталейCварка среднелегированных сталейCварка низколегированных сталей

stroy-server.ru

Холодная сварка чугуна – без предварительного нагрева

При технологии холодной сварки (без подогрева) очень важно иметь хороший контроль над сварочной дугой и делать как можно короткие сварочные швы. Самый лучший вариант, чтобы швы были длиной не больше 25 мм. Также очень важно, чтобы они остывали постепенно.

Процессы электродуговой сварки чугуна

· Ручная дуговая сварка электродами

· Аргонодуговая сварка

· Полуавтоматическая сварка

Ручная дуговая сварка чугуна покрытыми электродами

Существует четыре типа электродов, которые могут быть использованы для ручной дуговой сварки чугуна: чугунные электроды, электроды с медной основой, электроды с никелевой основой и стальные электроды. Для использования каждого из этих типов электродов есть свои причины и особенности: обрабатываемость, прочность и пластичность шва после сварки.

При сварке чугунными электродами, необходим разогрев детали до температуры в диапазоне от 120 °C до 425 °C, в зависимости от размера детали. Обычно чугунные электроды бывают диаметром от 6 до 15 мм, и сварочный ток для них требуется от 200 до 600 Ампер. Лучше использовать электроды малого диаметра и относительно низкие токи сварки.

Существует два типа электродов с медной основой: электроды из сплава олова (ECuSn) и электроды из сплава алюминия (ECuAl). Электродами из сплава олова производят производить пайку с получением швов с хорошей пластичностью. Алюминиевые электроды применяют для получения более прочного сварного шва.

Существует три типа электродов с никелевой основой. Первый тип (ENiFe-CI) содержит около 50% никеля, второй (ENiCI) содержит около 85% никеля и тип (ENiCu) содержит никель и медь. Применение этих электродов дает примерно одинаковые результаты. Эти электроды могут быть использованы для сварки без подогрева, но рекомендуется нагрев до 40 °C.

Стальные электроды (E-St) не рекомендуются для сварки чугуна, если сварочный шов будет впоследствии механически обрабатываться. Этот тип электродов должен использоваться только для мелкого ремонта.

Технология полуавтоматической MIG MAG сварки

Для сварки чугуна может использоваться и MIG MAG процесс. При этом процессе может быть использовано несколько типов сварочной проволоки, в том числе:

1. Стальная проволока (E70S-3) с использованием смеси газов 80% Ar + 20% CO2.

2. Никелевая проволока (ENiCu-B) с использованием 100% аргона для защиты.

3. Кремний бронзовая проволока (ECuZn-C) с использованием 100% аргона (50% аргона +50% гелия).

Технология полуавтоматической сварки MIG MAG аналогична другим процессам. Так как требуются малые токи, то и диаметр сварочной проволоки должен быть соответственно минимальным.

Особенности аргонодуговой TIG сварки чугуна

Сварка чугуна в аргоне (TIG) возможна, но этот процесс очень сложный. Чугун содержит большое количество углерода, от 2% до целых 6%. Это содержание углерода, как говорилось выше, делает чугун очень хрупким и очень сложно свариваемым. При сварке чугуна требуется соблюдение технологии и тщательный контроль температуры для обеспечения качества сварного шва и предотвращения образования трещин.

При сварке аргоном используются никелевые присадочные прутки. Они являются наиболее предпочтительными и популярными для TIG сварки чугуна. Так же применяются в качестве присадки алюминиево бронзовые прутки, которые намного дешевле. Но их использование не рекомендуется, если деталь впоследствии будет подвергаться тепловому воздействию.

Как и при любом другом процессе, при сварке аргоном необходимо соблюдать ряд требований:

· поверхность места сварки должно быть тщательно очищено от пыли и ржавчины

· деталь перед сваркой аргоном должна быть предварительно нагрета, чтобы предотвратить возможность трещин

· сварка должны вестись на низких токах короткими участками сварочного шва, чтобы контролировать температуру и препятствовать образованию трещин

· каждый сварочный шов требуется простукивать молотком для снятия остаточных напряжений

· после окончания сварки необходимо, чтобы изделие остывало медленно и постепенно

Выводы

Сварка чугуна является достаточно сложным процессом, используется холодная или горячая сварка, электроды, сварка аргоном или полуавтоматом. Если использовать правильную технологию и учитывать особенности, указанные выше, можно добиться оптимальных результатов. А, следовательно, и отличного качества сварки.

Статья подготовлена по материалам сайта http://www.smart2tech.ru/svarka-chuguna

profilgp.ru

|

|

| ||||

www.dizelmotor.in

Холодная сварка чугуна

Холодная сварка чугуна имеет ряд особенностей, которые принципиально одичают ее от всех других видов сварочных работ выполняемых для сваривания чугуна. Нужно отметить тот факт, что сварка проводится без предварительного подогрева металла. В современной промышленности существует множество видов сварочных работ выполняемых холодным методом.Но самими востребованными и широко применяющимися все же считаются три основных вида сварки.

- - Сварка с использованием электродов из цветных металлов и специальных сплавов;

- - Сварочные работы с использованием стальных электродов;

- - Сварочные работы с применением чугунных электродов.

При выполнении сварочных работ с использованием стальных электродов происходит минимальный разогрев свариваемой поверхности. Поэтому для выполнения облицовочных работ с применением этих электродов. Ведет к получению достаточно высокого качества и внешнего вида шва. Для выполнения сварочных работ, не попадающихся на глаз возможно применения любого вида электродов, как с тонким, так и с толстым стержнем.

Если же используется электрод с толстым по диаметру стержнем при сварки возможно нагревание и образование сварной ванны с высокой температурой, этого допускать не рекомендуется, чтобы избежать потерю основных характеристик получаемого шва. При правильном проведении сварных работ, с постоянным отрыванием электрода предупреждает перегрев места сварки и одновременно закаляет шов, что в свою очередь позволяет получить прочное соединение и не допустить отбеливание металла в месте проведения сварных работ.

Для выполнения мелких ремонтных работ на ответственных участках изделий из чугуна, широко применяются электроды из медно никелевого сплава. Итак, при использовании холодной дуговой сварке чугуна. Основной отличающей характеристикой остается то, что все изделие при выполнении сварных работ остается холодным и кроме сварного шва больше ни чего не подвергается нагреванию. Специалисты рекомендуют во время выполнения работ использовать проволоку с очень маленьким содержанием углерода, которое в свою очередь не должно превышать 0,10%.

Производятся сварка маленькими электродами диаметром до четырех миллиметров. Используются токи пониженного сопротивления. Металл в этот момент направляется мелкими валиками и не допускает в свою очередь разогрева. Металл валика состоит, из углеродистой стали в которой содержание углерода составляет максимум 0.9%. При закачивании сварных работ на выходе получается достаточно прочное сварное соединение из закаленной стали.

3g-svarka.ru

Холодная сварка чугуна - Сварка различных металлов

Холодная сварка чугуна

Холодная сварка чугуна Категория:

Сварка различных металлов

Холодная сварка чугуна

Холодная сварка чугуна Применяя электроды из различных сплавов с покрытиями разного состава, можно получить металл шва с нужной прочностью и вязкостью, но избежать закалки в зоне плавления при сварке без подогрева изделия не удается. Можно лишь несколько уменьшить толщину закаленной прослойки, применяя многопроходную сварку на малых силах тока.

Холодная сварка чугуна производится стальными электродами, комбинированными электродами и электродами с чугунными стержнями.

Сварка стальными электродами с применением шпилек. Этот способ сварки широко применяется при ремонте крупногабаритных чугунных изделий. Здесь сварка комбинируется с механическим снлением зоны плавления ввертыванием в тело изделия стальных шпилек, которые связывают металл шва и основной металл, разгружая хрупкую закаленную прослойку.

Рис. 1. Форма сварочной ванны в зависимости от ее нагрева: а — холодная, б — перегретая, в — нормальная

При изломе изделия с толщиной стенки до 12 мм шпильки могут ввертываться без разделки кромок. При толщинах более 12 мм место излома подготавливается с V-образной или Х-образной разделкой. Если на поверхности изделия не допускается выступ наплавленного металла, то разделку производят так, как показано на рис. 105. Канавку вырубают на глубину 6—20 мм в зависимости от толщины изделия; затем ввертывают шпильки. Диаметр шпилек зависит от толщины завариваемого изделия: при толщине до 12 мм диаметр шпильки должен быть не более 6 мм; диаметр шпилек более 16 мм н менее 3 мм не рекомендуется. Диаметр шпилек d= (0,15—0,2) -S, где S — толщина детали, мм.

Количество шпилек, которые нужно поставить на одну сторону трещины, зависит от качества чугуна, нагрузки, которую несет деталь, длины трещины и др. Максимальное количество шпилек по их площади не должно превышать 0,25 площади излома детали.

Высота шпилек над поверхностью равна 0,5—1 диаметра шпильки, но не более 5—6 мм; глубина ввертывания — 1,5 диаметра Шпильки.

При сверлении отверстий и нарезании резьбы нельзя применять масло. Шпильки должны быть ввернуты до упора.

Лучшие результаты дают электроды марки УОНИИ-13/55. Электроды любой марки берутся диаметром не более 3—4 мм, сила тока для электродов диаметром 3 мм — 904-100 А. Уменьшенная сила тока обеспечивает малую глубину расплавления чугуна и минимальный нагрев изделия, что уменьшает отбеливание и предотвращает появление трещин.

Рис. 2. Подготовка чугунного изделия к холодной сварке со стальными шпильками: 1 — стальные шпильки, 2— стальная связь, 3 — наплавка ыедно-никелевым электродом

Процесс сварки. Сначала кольцевыми швами обвариваются ввернутые шпильки. Обварку нужно производить вразброс для равномерного нагревания детали. Потом заплавляют участки между обваренными шпильками, причем заварка также ведется отдельными участками. Длина каждого валика не должна превышать 100 мм. Второй слой валиков наносится перпендикулярно направлению валиков первого слоя. После нанесения наплавки на каждую сторону поверхностей кромок переходят к заварке разделки и трещины. Диаметр электродов можно принять 4 мм и сварочный ток 120—140 А.

Для ускорения заварки тре щины в изделии толщиной более 10 мм вводят (рис. 106) дополнительные стальные связи. Связи и промежутки между ними провариваются неполностью. Сверху вся поверхность сварного соеди нения покрывается стальным наплавленным металлом.

Сварка стальными электрода ми с применением шпилек может выполняться в любом простран ственном положении без демонтажа всего чугунного изделия.

Сварка специальными покрытыми электродами. Институт электросварки им. Е. О. Патона АН УССР для заварки дефектов чугунного литья в холодном состоянии предложил порошковую проволоку марки ППЧ-1. При диаметре проволоки 3 мм сварочный ток устанавливают 250— 280 А, напряжение дуги — 28—32 В, скорость подачи проволоки 180 м/ч. Этот способ заварки не устраняет нагрев чугуна.

Медно-железные электроды ОЗЧ-1 состоят из медного стержня и покрытия: 50% железного порошка, 27% мрамора, 7,5% плавикового шпата, 4,5% кварца, 2,5% ферромарганца, 2,5% ферросилиция, 6,0% ферротитана, 0,5% соды. Сварка производится с большой осторожностью, чтобы не допустить появления хрупкой закаленной прослойки и трещин. Сварное соединение возможно обрабатывать твердосплавным инструментом.

Медно-никелевые электроды МНЧ-1 состоят из проволоки металла (28% меди, 2,5% железа, 1,5% марганца, остальное—никель) или из константановой проволоки (40% никеля, 1,5% марганца, остальное — медь).

Рис. 1. Схема расположения стальных связей в металле шва при холод ной сварке чугуна: 1 — шпильки, 2 — стальные связи

Электроды ЦЧ-ЗА имеют железоникелевую основу (проволока Св-08Н50). Эти электроды обеспечивают высокую прочность и обрабатываемость сварного соединения и отсутствие трещин.

Читать далее:

Пайка чугуна

Статьи по теме:

pereosnastka.ru

выполняется без предварительного подогрева детали. -Холодная сварка стальными малоуглеродистыми (углерода не выше 0.10%) электродами с тонкой стабилизирующей обмазкой получила наибольшее распространение. С целью уменьшения нагрева детали и выгорания кремния сварку ведут на постоянном токе обратной полярности. Диаметр электродов 3-4 мм,ток 100-120А. Наплавленная сталь плохо сцепляется с чугуном из-за разной усадки. В деталях сложной формы возможно появление трещин. Холодная сварка стальным электродом сопровождается, как правило, образованием отбеленного чугуна в шве и переходной зоне. При однослойной наплавке металл наплавленного валика представляет собой закаленную высокоуглеродистую сталь большой твердости с содержанием 0.7-0.9% углерода, значительным содержанием кремния, марганца, а иногда фосфора, серы и других загрязнений, перешедших из чугуна. Между наплавленным валиком и основным металлом образуется полоса отбеленного чугуна шириной около 1мм и затем более широкая полоса закаленного чугуна. При многослойной наплавке влияние чугуна на механические свойства шва уменьшается. Уже третий наплавленный слой представляет собой исходный материал электродов. Несмотря на получение чрезмерной хрупкости и твердости переходных зон, а также небольшие затруднения при механической обработке, холодная сварка стальным электродом нашла широкое применение а практике главным образом из-за простоты процесса. Для повышения надежности заварки трещин у сильно нагруженных деталей на разделанных кромках трещины часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки, Диаметр и количество шпилек устанавливается в зависимости от толщины стенок детале и длинны трещины. Рекомендуют принимать диаметр шпилек d=(0.15÷0.2)s, (где, s- толщина стенки), но не менее диаметра электрода. Расстояние между шпильками берут равным (4÷6)d, глубину посадки - 2d, расстояние от кромок - не менее (1.5÷2)d. Шпильки обваривают кругом и затем наплавляют весь шов. Способ холодной сварки чугуна малоуглеродистым электродом с наложением отжигающих валиков также успешно применяется. Здесь используются преимущества многослойной наварки. На первый сварочный валик длинной 40-50 мм сразу же накладывают второй отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. В связи с тем, что в верхнем (отжигающем) валике углерода содержится значительно меньше, чем в первом, то он менее подвержен закалке, в результате резко снижается твердость всего шва и частично снимаются остаточные напряжения. Восстановление чугунных деталей способом отжигающих валиков в сочетании с установкой упрочняющих шпилек, скоб и других связей дает удовлетворительные результаты, однако этот способ трудоемок, малопроизводителен, требует большого расхода электродного материала. Во всех случаях когда не требуется высокая прочность сварного шва, для сварки чугуна применяют специальные электроды МНЧ, ОЗЧ и другие. Никель электродов МНЧ-2 не образует соединений с углеродом, поэтому наплавленный шов имеет малую твердость, почти отсутствует зона отбеленного чугуна, зона закаленного чугуна имеет невысокую твердость, которая может быть снижена небольшим отпуском. Наплавленный шов легко обрабатывается, но имеет низкую прочность. Слой, наплавленный электродом ОЗЧ-1, представляет собой медь, насыщенную железом с вкраплением закаленной стали, имеющей большую твердость. По границе шва отдельными участками располагаются зоны отбеливания. Сварку ведут короткой дугой постоянным током обратной полярности с перерывами для охлаждения детали до 50-60°С. Величина тока при диаметрах электрода 3-5мм составляет 110-190А. Для получения лучшей структуры шва участки в 40-60 мм сразу после сварки проковывают. Наплавленный шов имеет достаточно высокую твердость, его можно обрабатывать твердосплавным инструментом. Хорошие результаты дает сварка пучком электродов, состоящим из стального электрода с обмазкой УОНИ-13/55, медного и латунного стержней диаметром 3-4 мм. Процесс ведут с наклоном пучка электродов к детали на угол 35-45º медным прутком к детали. При наплавке стержни пучка плавятся не одновременно, отчего дуга получается блуждающей, расширяется зона теплового воздействия, шов медленно охлаждается, и улучшаются условия графитизации чугуна. Кроме того, цинк в латуни способствует раскислению металла и также снижает отбеливание чугуна. Наплавленный шов получается плотным и достаточно твердым, легко обрабатывается.

выполняется без предварительного подогрева детали. -Холодная сварка стальными малоуглеродистыми (углерода не выше 0.10%) электродами с тонкой стабилизирующей обмазкой получила наибольшее распространение. С целью уменьшения нагрева детали и выгорания кремния сварку ведут на постоянном токе обратной полярности. Диаметр электродов 3-4 мм,ток 100-120А. Наплавленная сталь плохо сцепляется с чугуном из-за разной усадки. В деталях сложной формы возможно появление трещин. Холодная сварка стальным электродом сопровождается, как правило, образованием отбеленного чугуна в шве и переходной зоне. При однослойной наплавке металл наплавленного валика представляет собой закаленную высокоуглеродистую сталь большой твердости с содержанием 0.7-0.9% углерода, значительным содержанием кремния, марганца, а иногда фосфора, серы и других загрязнений, перешедших из чугуна. Между наплавленным валиком и основным металлом образуется полоса отбеленного чугуна шириной около 1мм и затем более широкая полоса закаленного чугуна. При многослойной наплавке влияние чугуна на механические свойства шва уменьшается. Уже третий наплавленный слой представляет собой исходный материал электродов. Несмотря на получение чрезмерной хрупкости и твердости переходных зон, а также небольшие затруднения при механической обработке, холодная сварка стальным электродом нашла широкое применение а практике главным образом из-за простоты процесса. Для повышения надежности заварки трещин у сильно нагруженных деталей на разделанных кромках трещины часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки, Диаметр и количество шпилек устанавливается в зависимости от толщины стенок детале и длинны трещины. Рекомендуют принимать диаметр шпилек d=(0.15÷0.2)s, (где, s- толщина стенки), но не менее диаметра электрода. Расстояние между шпильками берут равным (4÷6)d, глубину посадки - 2d, расстояние от кромок - не менее (1.5÷2)d. Шпильки обваривают кругом и затем наплавляют весь шов. Способ холодной сварки чугуна малоуглеродистым электродом с наложением отжигающих валиков также успешно применяется. Здесь используются преимущества многослойной наварки. На первый сварочный валик длинной 40-50 мм сразу же накладывают второй отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. В связи с тем, что в верхнем (отжигающем) валике углерода содержится значительно меньше, чем в первом, то он менее подвержен закалке, в результате резко снижается твердость всего шва и частично снимаются остаточные напряжения. Восстановление чугунных деталей способом отжигающих валиков в сочетании с установкой упрочняющих шпилек, скоб и других связей дает удовлетворительные результаты, однако этот способ трудоемок, малопроизводителен, требует большого расхода электродного материала. Во всех случаях когда не требуется высокая прочность сварного шва, для сварки чугуна применяют специальные электроды МНЧ, ОЗЧ и другие. Никель электродов МНЧ-2 не образует соединений с углеродом, поэтому наплавленный шов имеет малую твердость, почти отсутствует зона отбеленного чугуна, зона закаленного чугуна имеет невысокую твердость, которая может быть снижена небольшим отпуском. Наплавленный шов легко обрабатывается, но имеет низкую прочность. Слой, наплавленный электродом ОЗЧ-1, представляет собой медь, насыщенную железом с вкраплением закаленной стали, имеющей большую твердость. По границе шва отдельными участками располагаются зоны отбеливания. Сварку ведут короткой дугой постоянным током обратной полярности с перерывами для охлаждения детали до 50-60°С. Величина тока при диаметрах электрода 3-5мм составляет 110-190А. Для получения лучшей структуры шва участки в 40-60 мм сразу после сварки проковывают. Наплавленный шов имеет достаточно высокую твердость, его можно обрабатывать твердосплавным инструментом. Хорошие результаты дает сварка пучком электродов, состоящим из стального электрода с обмазкой УОНИ-13/55, медного и латунного стержней диаметром 3-4 мм. Процесс ведут с наклоном пучка электродов к детали на угол 35-45º медным прутком к детали. При наплавке стержни пучка плавятся не одновременно, отчего дуга получается блуждающей, расширяется зона теплового воздействия, шов медленно охлаждается, и улучшаются условия графитизации чугуна. Кроме того, цинк в латуни способствует раскислению металла и также снижает отбеливание чугуна. Наплавленный шов получается плотным и достаточно твердым, легко обрабатывается.