ГОСТ 14791-79. Мастика герметизирующая нетвердеющая строительная. Технические условия. Гост 3242 79 статус на 2018 год

|

Вид контроля |

Метод контроля |

Характеристики метода |

Область применения |

Обозначение стандарта на метод контроля |

|||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода |

|||||

|

Технический осмотр |

Внешний осмотр и измерение |

Поверхностные дефекты |

Выявляются несплошности, отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, a также поверхностное окисление сварного соединения |

Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10´ и измерительных приборов |

Не ограничивается |

- |

|

|

Капиллярный |

Цветной Люминесцентный Люмннесцентно-цветной |

Дефекты (несплошности), выходящие на поверхность |

Условные уровни чувствительности по ГОСТ 184412-80 |

Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю |

|

ГОСТ 18442-80 |

|

|

Радиационный |

Радиографический Радиоскопический Радиометрический |

Внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения |

От 0,5 до 5,0% контролируемой толщины металла От 3 до 8% контролируемой толщины металла От 0,3 до 10% контролируемой толщины металла |

Выявляемость дефектов по ГОСТ 7312-76. Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля |

По ГОСТ 20426-82 |

ГОСТ 7512-75 |

|

|

Акустический |

Ультразвуковой |

Внутренние и поверхностные дефекты (несплошности) |

Толщина сварного соединения, мм |

Предельная чувствительность, мм2 |

Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-76 |

По ГОСТ 14782-76 |

ГОСТ 14782-76 |

|

От1,5 до 10 включ Св. l0 до 50 » » 60 » 150 » » 150 » 400 » » 400 » 2000 » |

0,5 - 5,5 2,0 - 7,0 3,5 - 15,0 10,0 - 80,0 35,0 - 200,0 |

||||||

|

Магнитный |

Магнитоферрозондовый |

Поверхностные и подповерхностные несплошности |

Условные уровни чувствительности по ГОСТ 21104-80 |

Метод обеспечивает выявление: внутренних несплошностей расположенных на глубине до 10 мм от поверхности соединения; разнонаправленных дефектов. Чувствительность и достоверность метода зависит от качества подготовки соединения к контролю |

По ГОСТ 21104-80 |

ГОСТ 21104-80 |

|

|

Магнито-порошковый |

Поверхностные и подповерхностные несплошности |

Условные уровни чувствительности по ГОСТ 21105-75 |

Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включительно. Чувствительность и достоверность метода зависят от качества подготовки соединения к контролю |

По ГОСТ 21105-75 |

ГОСТ 21105-75 |

||

|

Магнито-графический |

Поверхностные, подповерхностные и внутренние несплошности |

От 2 до 7% от толщины контролируемого металла |

Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1 мм. Чувствительность снижается с увеличением глубины залегания несплошности |

Сварные стыковые соединения, выполненные дуговой газовой сваркой, конструкции из ферромагнитных материалов. Контролируемая толщина не более 25 мм |

- |

||

|

Течеискание |

Радиационный |

Сквозные дефекты |

По криптону 85(85Kr) - от 1×10-9 до 1×10-14 мм3 МПа/с |

Радиоактивная опасность |

Обнаружение мест течей в сварных соединениях, работающих под давлением, замкнутых конструкций ядерной энергетики, а также замкнутых конструкций, когда невозможно применение других методов течеискания. Контролируемая толщина не ограничивается |

- |

|

|

Масс-спектрометрический |

Сквозные дефекты |

По способу: накопления при атмосферном давлении - до 1×10-6 мм3 МПа/с вакуумирования - от 1×10-7 до 1×10-4 мм3 МПа/с щупа - до l×10-5 мм3 МПа/с |

Условия эксплуатации течеискателей: температура окружающей среды 10-35°С, наибольшая относительная влажность воздуха 80%о |

Способ накопления давления - определение суммарной степени утечек замкнутых конструкции. Способ вакуумирования - определение суммарной степени утечек замкнутых и открытых конструкции. Способ щупа - определение локальных течей в сварных соединениях крупногабаритных конструкций. Контролируемая толщина не ограничивается |

- |

||

|

Манометрический |

Сквозные дефекты |

По способу: падения давления - от 1×10-3 до 7×10-3 мм3 МПа/с дифференциального манометра - до l×10-8 мм3 МПа/с |

Чувствительность метода снижается при контроле конструкций больших объемов. Длительность времени испытания, температура контрольного газа и окружающей среды, а также величина атмосферного давления влияют на погрешность испытаний |

Сварные соединения замкнутых конструкции, работающих под давлением: способ падения давления - для определения величины суммарных утечек; способ дифференциального манометра - для определения локальных утечек. Контролируемая толщина не ограничивается |

- |

||

|

Галоидный |

Сквозные дефекты |

По фреону12: щуп атмосферный - до 5×10-4 мм3 .МПа/с щуп вакуумный - до 1×10-6 мм3 МПа/с |

Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближении щупа к контролируемой поверхности |

Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается |

- |

||

|

Газоаналитический |

Сквозные дефекты |

По фреону 12 (90%) в смеси с воздухом от 2×10-4 до 4×10-4 мм3 -МПа/с |

Достоверность контроля снижается при наличии в окружающей атмосфере различных паров и газов, включая растворители для подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке |

Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается |

- |

||

|

Химический |

Сквозные дефекты |

По аммиаку - до 6,65×10-4 мм3 МПа/с По аммонию - от 1×10-1 до 1 мм3 МПа/с |

Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами |

Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничивается |

- |

||

|

Акустический |

Сквозные дефекты |

Не менее 1×10-2 мм3 МПа/с |

Контроль производят при отсутствии шумовых помех. Возможен дистанционный контроль |

Обнаружение мест течей в сварных соединениях подземных водо- и газопроводах высокого давления. Контролируемая толщина не ограничивается |

- |

||

|

Капиллярный |

Сквозные дефекты |

Люминесцентный - от 1×10-2 до 5×10-2 мм3 МПа/с Люминесцентно-цветной - от l×10-2 до 5×10-2 мм3 МПа/с Люминесцентно-гидравлический - от 1×10-4 до 5×10-4 мм3 МПа/с Смачиванием керосином - до 7×10-3 мм3 МПа/с |

Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего. При контроле смачиванием керосином - высокая пожароопасность |

Обнаружение мест течей в сварных соединениях открытых и закрытых конструкции: люминесцентный и люминесцентно-цветной - сварные соединения конструкций, рабочим веществом которых является газ или жидкость; люминесцентно-гидравлический и смачиванием керосином - сварные соединения конструкций, рабочим веществом которых является жидкость. Контролируемая толщина не ограничивается |

- |

||

|

Наливом воды под напором |

Сквозные дефекты |

От 3×10-4 до 2×.10-2 мм3 МПа/с |

При контроле сварных соединении большой емкости должна быть обеспечена жесткость конструкции |

Обнаружение мест локальных течей в сварных соединениях закрытых конструкции, работающих под давлением. Контролируемая толщина не ограничивается |

ГОСТ 3285-77 |

||

|

Наливом воды без напора |

Сквозные дефекты |

Не более 1×10-3 мм3 МПа/с |

При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

|

||

|

Поливанием струей воды под напором |

Сквозные дефекты |

Не более 1×10-1 мм3 МПа/с |

Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

ГОСТ 3285-77 |

||

|

Поливанием рассеянной струей воды |

Сквозные дефекты |

Не более 1×10-1 мм3 МПа/с |

Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

ГОСТ 3285-77 |

||

|

Пузырьковый |

Сквозные дефекты |

Пневматический: надувом воздуха - от 7×10-4 до 1×10-3 мм3 МПа/с обдувом струей сжатого воздуха - до 1×10-2 мм3 МПа/с Пневмогидравлический: аквариумный - до 1×10-3 мм3 МПа/с бароаквариумный - от 5×10-4 до 1×10-5 мм3 МПа/с Вакуумный (с применением вакуум-камер) - до 1×10-2 мм3 МПа/с |

Контроль производится сжатым воздухом. Состав пенообразующих обмазок зависит от температуры воздуха при проведении испытаний пневматическим и вакуумным способами контроля |

Обнаружение мест локальных течей. Пневматический способ: надувом воздуха - сварные соединения замкнутых конструкций, рабочим веществом которых является газ или жидкость; обдувом струей сжатого воздуха - сварные соединения открытых крупногабаритных конструкций. Пневмогидравлический аквариумный и бароаквариумный способы: сварные соединения малогабаритных замкнутых конструкций, работающих под давлением. Вакуумный способ - при одностороннем подходе к контролируемым соединениям. Контролируемая толщина не ограничивается |

ГОСТ 3285-77 |

||

|

Вскрытие |

Внутренние дефекты |

Выявляются макроскопические дефекты |

Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. После контроля требуется запарка некрытого участка сварного соединения |

Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. Контролируемая толщина не ограничивается |

- |

||

|

Технологическая проба |

Внутренние и поверхностные дефекты |

Выявляются макроскопические и микроскопические дефекты |

Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения. |

Не ограничивается |

- |

||

files.stroyinf.ru

|

Вид контроля |

Метод контроля |

Характеристика метода |

Область применения |

Обозначение стандарта на метод контроля |

||||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода |

||||||

|

Технический осмотр |

Внешний осмотр и измерение |

Поверхностные дефекты |

Выявляются несплошности, отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения |

Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10´ и измерительных приборов |

Не ограничивается |

- |

||

|

Капиллярный |

Цветной Люминесцентный Люминесцентно-цветной |

Дефекты (несплошности), выходящие на поверхность |

Условные уровни чувствительности по ГОСТ 18442-80 |

Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю |

Не ограничивается |

ГОСТ 18442-80 |

||

|

Радиационный |

Радиографический Радиоскопический Радиометрический |

Внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения |

От 0,5 до 5,0 % контролируемой толщины металла От 3 до 8 % контролируемой толщины металла От 0,3 до 10 % контролируемой толщины металла |

Выявляемость дефектов по ГОСТ 7512-82. Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля |

По ГОСТ 20426-82 |

ГОСТ 7512-82 |

||

|

Акустический |

Ультразвуковой |

Внутренние и поверхностные дефекты (несплошности) |

Толщина сварного соединения, мм |

Предельная чувствительность, мм2 |

Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-86 |

По ГОСТ 14782-86 |

ГОСТ 14782-86 |

|

|

От 1,5 до 10 включ. Св. 10 до 50 » » 50 » 150 » » 150 » 400 » » 400 » 2000 » |

0,5 - 2,5 2,0 - 7,0 3,5 - 15,0 10,0 - 80,0 35,0 - 200,0 |

|||||||

|

Магнитный |

Магнитоферрозондовый |

Поверхностные и подповерхностные несплошности |

Условные уровни чувствительности по ГОСТ 21104-75 |

Метод обеспечивает выявление: внутренних несплошностей, расположенных на глубине до 10 мм от поверхности соединения; |

По ГОСТ 21104-75 |

ГОСТ 21104-75 |

||

|

Магнитный |

Магнитоферрозондовый |

Поверхностные и подповерхностные несплошности |

Условные уровни чувствительности по ГОСТ 21104-80 |

разнонаправленных дефектов. Чувствительность и достоверность метода зависит от качества подготовки соединения к контролю |

ГОСТ 21104-75 |

ГОСТ 21104-75 |

||

|

Магнитопорошковый |

Поверхностные и подповерхностные несплошности |

Условные уровни чувствительности по ГОСТ 21105-87 |

Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включительно. Чувствительность и достоверность метода зависят от качества подготовки соединения к контролю |

ГОСТ 21105-87 |

ГОСТ 21105-87 |

|||

|

Магнитографический |

Поверхностные, подповерхностные и внутренние несплошности |

От 2 до 7 % от толщины контролируемого металла |

Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1 мм. Чувствительность снижается с увеличением глубины залегания несплошности |

Сварные стыковые соединения, выполненные дуговой газовой сваркой, конструкции из ферромагнитных материалов. Контролируемая толщина не более 25 мм |

- |

|||

|

Течеискание |

Радиационный |

Сквозные дефекты |

По криптону 85 (85Кг) - от 1 · 10-9 до 1 · 10-14 мм3 МПа/с |

Радиоактивная опасность |

Обнаружение мест течей в сварных соединениях, работающих под давлением, замкнутых конструкций ядерной энергетики, а также замкнутых конструкций, когда невозможно применение других методов течеискания. |

- |

||

|

Течеискание |

|

|

|

|

Контролируемая толщина не ограничивается |

|

||

|

Масспектрометрическии |

Сквозные дефекты |

По способу: накопления при атмосферном давлении - до 1 · 10-6 мм3 МПа/с вакуумирования от 1 · 10-7 до 1 · 10-4 мм3 МПа/с щупа - до 1 · 10-5 мм3 МПа/с |

Условия эксплуатации течеискателей: температура окружающей среды 10 - 35 °С, наибольшая относительная влажность воздуха 80 % |

Способ накопления давления - определение суммарной степени утечек замкнутых конструкций. Способ вакуумирования - определение суммарной степени утечек замкнутых и открытых конструкций. Способ щупа - определение локальных течей в сварных соединениях крупногабаритных конструкций. Контролируемая толщина не ограничивается |

- |

|||

|

Манометрический |

Сквозные дефекты |

По способу: падения давления - от 1 · 10-3 до 7 · 10-3 мм3 МПа/с дифференциального манометра - до 1 · 10-8 мм3 МПа/с |

Чувствительность метода снижается при контроле конструкций больших объемов. Длительность времени испытания, температура контрольного газа и окружающей среды, а также величина атмосферного давления влияют на погрешность испытаний |

Сварные соединения замкнутых конструкций, работающих под давлением: способ падения давления - для определения величины суммарных утечек; способ дифференциального манометра - для определения локальных утечек. Контролируемая толщина не ограничивается |

- |

|||

|

Течеискание |

Галоидный |

Сквозные дефекты |

По фреону 12: щуп атмосферный - до 5 · 10-4 мм3 МПа/с щуп вакуумный - до 1 · 10-6 мм3 МПа/с |

Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближению щупа к контролируемой поверхности |

Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается |

- |

||

|

Газоаналитический |

Сквозные дефекты |

По фреону 12 (90 %) в смеси с воздухом от 2 · 10-4 до 4 · 10-4 мм3 МПа/с |

Достоверность контроля снижается при наличии в окружающей атмосфере различных паров и газов, включая растворители для подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке |

Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается |

- |

|||

|

Химический |

Сквозные дефекты |

По аммиаку - до 6,65 ´ ´ 10-4 мм3 МПа/с По аммонию - от 1 · 10-1 до 1 мм3 МПа/с |

Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами |

Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничивается |

- |

|||

|

Течеискание |

Акустический |

Сквозные дефекты |

Не менее 1 · 10-2 мм3 МПа/с |

Контроль производят при отсутствии шумовых помех. Возможен дистанционный контроль |

Обнаружение мест течей в сварных соединениях подземных водо- и газопроводах высокого давления. Контролируемая толщина не ограничивается |

- |

||

|

Капиллярный |

Сквозные дефекты |

Люминесцентный - от 1 · 10-2 до 5 · 10-2 мм3 МПа/с Люминесцентно-цветной - от 1 · 10-2 до 5 · 10-2 мм3 МПа/с Люминесцентно-гидравлический - 1 · 10-4 до 5 10-4 мм3 МПа/с Смачивание керосином - до 7 · 10-3 мм3 МПа/с |

Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего. При контроле смачиванием керосином - высокая пожароопасность |

Обнаружение мест течей в сварных соединениях открытых и закрытых конструкций: люминесцентный и люминесцентно-цветной - сварные соединения конструкций, рабочим веществом которых является газ или жидкость; люминесцентно-гидравличес-кий и смачиванием керосином - сварные соединения конструкций, рабочим веществом которых является жидкость. Контролируемая толщина не ограничивается |

- |

|||

|

Течеискание |

Наливом воды под напором |

Сквозные дефекты |

От 3 · 10-4 до 2 · 10-2 мм3 МПа/с |

При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции |

Обнаружение мест локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина не ограничивается |

Нормативно-техническая документация, утвержденная в установленном порядке |

||

|

Наливом воды без напора |

Сквозные дефекты |

Не более 1 · 10-3 мм3 МПа/с |

При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

Нормативно-техническая документация, утвержденная в установленном порядке |

|||

|

Поливанием струей воды под напором |

Сквозные дефекты |

Не более 1 · 10-1 мм3 МПа/с |

Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

Нормативно-техническая документация, утвержденная в установленном порядке |

|||

|

Поливанием рассеянной струей воды |

Сквозные дефекты |

Не более 1 · 10-1 мм3 МПа/с |

Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

Нормативно-техническая документация, утвержденная в установленном порядке |

|||

|

Течеискание |

Пузырьковый |

Сквозные дефекты |

Пневматический: надувом воздуха - от 7 · 10-4 до 1 · 10-3 мм3 МПа/с обдувом струей сжатого воздуха - до 1 · 10-2 мм3 МПа/с Пневмогидравлический: аквариумный - до 1 · 10-3 мм3 МПа/с бароаквариумный - от 5 · 10-4 до 1 · 10-5 мм3 МПа/с Вакуумный (с применением вакуум-камер) - до 1 · 10-2 мм3 МПа/с |

Контроль производится сжатым воздухом. Состав пенообразующих обмазок зависит от температуры воздуха при проведении испытаний пневматическим и вакуумным способами контроля |

Обнаружение мест локальных течей. Пневматический способ: надувом воздуха - сварные соединения замкнутых конструкций, рабочим веществом которых является газ или жидкость; |

Нормативно-техническая документация, утвержденная в установленном порядке |

||

|

|

|

|

|

обдувом струей сжатого воздуха - сварные соединения открытых крупногабаритных конструкций. Пневмогидравлический аквариумный и бароаквариумный способы: сварные соединения малогабаритных замкнутых конструкций, работающих под давлением. Вакуумный способ - при одностороннем подходе к контролируемым соединениям. Контролируемая толщина не ограничивается |

|

|

||

|

Течеискание |

Вскрытие |

Внутренние дефекты |

Выявляются макроскопические дефекты |

Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. После контроля требуется заварка вскрытого участка сварного соединения |

Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. Контролируемая толщина не ограничивается |

- |

||

|

Технологическая проба |

Внутренние и поверхностные дефекты |

Выявляются макроскопические и микроскопические дефекты |

Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения |

Не ограничивается |

- |

|||

files.stroyinf.ru

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

Текст ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 3242-79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

Издание официальное

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

УДК 621.791.052:658.562:006.354 Группа В09

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОВДИНЕНИЯ СВАРНЫЕ Методы контроля качества

Welded joints. Quality control methods

ГОСТ 3242-69

ГОСТ

3242-79

Взамен

Постановлением Государственного комитета СССР по стандартам от 2 августа 1979 г. № 2930 срок действия установлен

с 01.01.81

Ограничение срока действия снято постановлением Госстандарта от 21.10.92 № 1434

1. Настоящий стандарт устанавливает методы контроля качества и область их применения при обнаружении дефектов сварных соединений металлов и сплавов, выполненных способами сварки, приведенными в ГОСТ 19521—74.

Стандарт соответствует рекомендациям СЭВ по стандартизации PC 5246—73, PC 4099-73, PC 789—67 и международному стандарту ИСО 2437—72.

2. Применение метода или комплекта методов контроля для обнаружения дефектов сварных соединений при техническом контроле конструкций на всех стадиях их изготовления, ремонте и модернизации зависит от требований, предъявляемых к сварным соединениям в технической документации на конструкцию.

Методы контроля должны соответствовать приведенным в таблице и указываться в технической (конструкторско-технологической) документации на конструкцию.

3. Допустимость применения неустановленных в настоящем стандарте методов должна быть предусмотрена в технической документации на конструкцию. Технология контроля сварных швов любым методом должна быть установлена в нормативно-технической документации на контроль.

Издание официальное

★

Перепечатка воспрещена

Переиздание. Май 2002 г.

© Издательство стандартов, 1979 © ИПК Издательство стандартов, 2002

|

Вид контроля |

Метод контроля |

Характеристика метода |

Область применения |

Обозначение стандарта на метод контроля | |||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода | |||||

|

Технический осмотр |

Внешний осмотр и измерение |

Поверхностные дефекты |

Выявляются несплошности, отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, а также поверхностное окисление сварного соединения |

Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10х и измерительных приборов |

Не ограничивается | ||

|

Капил лярный |

Цветной Люминес центный Люминес центно-цвет ной |

Дефекты (несплошнос-ти), выходящие на поверхность |

Условные уровни чрстви-тельности по ГОСТ 18442-80 |

Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю |

Не ограничивается |

ГОСТ 18442-80 | |

|

Радиа ционный |

Радиогра фический Радиоскопи- ческий Радиометри ческий |

Внутренние и поверхностные дефекты (несп-лошности), а также дефекты формы соединения |

От 0,5 до 5,0 % контролируемой толщины металла От 3 до 8 % контролируемой толщины металла От 0,3 до 10 % контролируемой толщины металла |

Выявляемое^ дефектов по ГОСТ 7512-82. Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля |

По ГОСТ 20426-82 |

ГОСТ 7512-82 | |

|

Акусти ческий |

Ультразву ковой |

Внутренние и поверхностные дефекты (неси-лошности) |

Толщина сварного соединения, мм |

Предельная чувствительность, мм2 |

Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-86 |

По ГОСТ 14782-86 |

ГОСТ 14782-88 |

|

От 1,5 до 10 ключ. Св. 10 до 50» » 50» 150» » 150.400» » 400.2000» |

0,5-2,5 2.0- 7,0 3,5-15,0 10.0- 80,0 35,0-200,0 | ||||||

|

Магнит ный |

Магнито- феррозондо- вый |

Поверхностные и подповерхностные несплош-ности |

Условные уровни чрстви-тельностипо ГОСТ 21104-75 |

Метод обеспечивает выявление: внутренних несплош-ностей, расположенных на глубине до 10 мм от поверхности соединения; |

По ГОСТ 21104-75 |

ГОСТ 21104-75 | |

2 ГОСТ 3242-79

Вид контроля

Метод контроля

Характеристика метода

Выявляемые

дефекты

Чувствительность

Особенности метода

Область применения

Обозначение стандарта на метод контроля

Магнит-

Магнито-

феррозондо-

Поверх-

Условные уровни чувствительности по ГОСТ 21104-80

подповерхностные не

разнонаправленных

дефектов,

Чувствительность и достоверность метода зависит от качества под-

ГОСТ 21104-75

ГОСТ 21104-75

контролю

Магнито

порошковый

Поверх-

Условные уровни чувствительности по ГОСТ 21105-87

подповерхностные не-

Метод обеспечивает : внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включитель-но, Чувствительность и достоверность метода зависят от качества подготовки соединения к конт-ролю_

ГОСТ 21105-87

ГОСТ 21105-87

Магнито

графический

Поверхностные, подповерхностные и внутренние не-

От 2 до 7 % от толщины контролируемого металла

Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1мм, Чувствительность снижается с реличением глубины за-

Сварные сты-

дуговои газовой сваркой, конструкции из ферро

риалов, Контролируемая толщина не более 25 мм

Течеис-

Радиа-

Сквозные

дефекты

По криптону 85 (85Кг) - от ■Ю-9 до МО-'4 мм3 МПа/с

Радиоактивная опас-

Обнаружение мест течей в свар-

работающих под

нутых конструкций ядерной энер-

замкнутых конструкций, когда невозможно применение других ме-

w

ГОСТ 3242-79 С.

|

Вид контроля |

Метод контроля |

Характеристика метода |

Область применения |

Обозначение | ||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода |

стандарта на метод контроля | |||

|

Течеис- кание |

Контролируемая толщина не ограничивается | |||||

|

Масс- спектромет- рический |

Сквозные дефекты |

По способу: накопления при атмосферном давлении-до Ы(Н мм3 МПа/с вакрирования от М0“7 до МО-4 мм3 МПа/с щупа-до МО-5 мм3 МПа/с |

Условия эксплуатации течеискателей: температура окружающей среды 10-35 °С, наибольшая относительная влажность воздуха 80 % |

Способ накопления давления - определение суммарной степени утечек замири конструкций, Способ вакуумирования-определение суммарной степени утечек замкнутых и открытых конструкций, Способ щупа -определение локальных течей в сварных соединениях крупногабаритных конструкций, Контролируемая толщина не ограничивается | ||

|

Маномет рический |

Сквозные дефекты |

По способу: падения давления - от МО-3 до 7-10~3 мм3 МПа/с дифференциального манометра-до Ы(Н мм 3 МПа/с |

Чувствительность метода снижается при контроле конструкций больших объемов, Длительность времени испытания, температура контрольного газа и окружающей среды, а также величина атмосферного давления влияют на погрешность испытаний |

Сварные соединения замкнутых конструкций, работающих под давлением: способ падения давления-да определения величины суммарных утечек; способ дифференциального манометра-да определения локальных утечек, Контролируемая толщина не ограничивается | ||

4 ГОСТ 3242-79

|

Вид контроля |

Метод контроля |

Характеристика метода |

Область применения |

Обозначение стандарта на метод контроля | ||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода | ||||

|

Течеис- кание |

Галоид ный |

Сквозные дефекты |

По фреону 12: щуп атмосферный-до 5-10-4 мм3 МПа/с щуп вакуумный-до М0“6 мм3 МПа/с |

Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближению щупа к контролируемой поверхности |

Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением, Контролируемая толщина не ограничивается | |

|

Газоана литический |

Сквозные дефекты |

По фреону 12 (90 %) в смеси с воздухом от 2'10“4 до 4-10“4 мм3 МПа/с |

Достоверность контроля снижается при наличии в окружающей атмосфере различных паров и газов, включая растворители да подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке |

Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением, Контролируемая толщина не ограничивается | ||

|

Химичес кий |

Сквозные дефекты |

По аммиаку—до 6,65 х х 10-4 мм3 МПа/с По аммонию-от МО-1 до 1 мм3 МПа/с |

Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами |

Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных да хранения жидкостей, Контролируемая толщина не ограничивается | ||

О

ГОСТ 3242-79

Продолжение Р а

|

Вид контроля |

Метод контроля |

Характеристика метода |

Область применения |

Обозначение | ||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода |

СшпДсфш ш MCI УД контроля | |||

|

Течеис- кание |

Акусти ческий |

Сквозные дефекты |

Не менее МО-2 мм3 МПа/с |

Контроль производят при отсутствии шумовых помех, Возможен дистанционный контроль |

Обнаружение мест течей в сварных соединениях подземных водо-и газопроводах высокого давления, Контролируемая толщина не ограничивается | |

|

Капилляр ный |

Сквозные дефекты |

Люминесцентный-от НО-2 до 5-10-2 мм3 МПа/с Люминесцентно-цветной -от МО-2 до МО “2 мм3 МПа/с Люминесцентно-гидравлический-МО-4 до М0“4мм3 МПа/с Смачивание керосином-до 7'10“3 мм3 МПа/с |

Требуется тщательная очистка контролируемой поверхности, Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего, При контроле смачиванием керосином-высокая пожароопасность |

Обнаружение мест течей в сварных соединениях открытых и закрытых конструкций: люминесцентный и люминесцентно-цветной -сварные соединения конструкций, рабочим веществом которых является газ или жидкость; люминесцентно-гидравлический и смачиванием керосином — сварные соединения конструкций, рабочим веществом которых является жидкость, Контролируемая толщина не ограничивается |

6Z.

|

Вид контроля |

Метод контроля |

Характеристика метода |

Область применения |

Обозначение стандарта на метод контроля | ||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода | ||||

|

Течеис- кание |

Наливом воды под напором |

Сквозные дефекты |

От 3-10-4 до НО"2 мм3 МПа/с |

При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции |

Обнаружение мест локальных течей в сварных соединениях закрытых конструкций, работающих под давлением. Контролируемая толщина не ограничивается |

Нормативнотехническая документация, утвержденная в установленном порядке |

|

Наливом воды без напора |

Сквозные дефекты |

Не более МО"3 мм3 МПа/с |

При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

Нормативнотехническая документация, утвержденная в установленном порядке | |

|

Поливанием струей воды под напором |

Сквозные дефекты |

Не более МО"1 мм3 МПа/с |

Чувствительность метода повышается при лю-минесцентно-индика-торном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

Нормативнотехническая документация, утвержденная в установленном порядке | |

|

Поливанием рассеянной струей воды |

Сквозные дефекты |

Не более МО"1 мм3 МПа/с |

Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования |

Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается |

Нормативнотехническая документация, утвержденная в установленном порядке | |

ГОСТ 3242-79 С.

Вид контроля

Течеис-

кание

Характеристика метода

Метод

контроля

Область применения

Обозначение стандарта на метод контроля

Выявляемые

дефекты

Чувствительность

Особенности метода

Сквозные

дефекты

Пневматический: надувом воздуха—от 7-10-4 до МО-3 мм3 МПа/с обдувом струей сжатого воздуха-до МО-2 мм3 МПа/с Пневмогидравлический: аквариумный-до М0“3 мм3 МПа/с бароаквариумный - от МО-4 до МО-5 мм3 МПа/с Вакуумный (с применением вакуум-камер)—до М0“2 мм3 МПа/с

Контроль производится сжатым воздухом, Состав пенообразующих обмазок зависит от температуры воздуха при проведении испытаний пневматическим и вакуумным способами контроля

Обнаружение

Пневматический способ: надувом воздуха-сварные соединения замкнутых конструкций, рабочим веществом которых яв-

Нормативно-техническая документация, утвержденная в установленном порядке

обдувом струей сжатого воздуха - сварные соединения открытых крупногабаритных конструкций,

Пневмогидравлический аквариумный и бароаквариумный способы: сварные соединения малогабаритных замкнутых конструкций, работающих под давлением,

Вакуумный способ— при одностороннем подходе к контролируемым соединениям, Контролируемая толщина не ограничивается

8 ГОСТ 3242-79

|

Вид контроля |

Метод контроля |

Характеристика метода |

Область применения |

Обозначение | ||

|

Выявляемые дефекты |

Чувствительность |

Особенности метода |

стандарта на метод контроля | |||

|

Течеис- кание |

Вскрытие |

Внутренние дефекты |

Выявляются макроскопические дефекты |

Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением : ных шлифов, После контроля требуется заварка вскрытого участка сварного соединения |

Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля, Контролируемая толщина не ограничивается | |

|

Технологическая проба |

Внутренние и поверхностные дефекты |

Выявляются макроскопические и микроскопические дефекты |

Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения |

Не ограничивается | ||

Редактор Т.П. Шашина Технический редактор Л.А. Гусева Корректор В. И. Баренцева Компьютерная верстка И.А. Налейкиной

Изд. лиц. № 02354 от 14.07.2000. Сдано в набор 01.07.2002. Подписано в печать 18.07.2002. Уел. печ. л. 1,40. Уч.-изд.л. 0,80.

Тираж 124 экз. С 6617. Зак. 604.

ИПК Издательство стандартов, 107076 Москва, Колодезный пер., 14. e-mail: Набрано в Издательстве на ПЭВМ

Филиал ИПК Издательство стандартов — тип. «Московский печатник», 103062 Москва, Лялин пер., 6.

Плр № 080102

allgosts.ru

ГОСТ 21807-76

ГОСТ 21807-76

Группа Г45

МКС 91.220

Дата введения 1977-01-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом Совета Министров СССР по делам строительства

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 28.04.76 N 59

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ИЗДАНИЕ (август 2005 г.) с Изменением N 1, утвержденным в июне 1985 г. (ИУС 1-88)

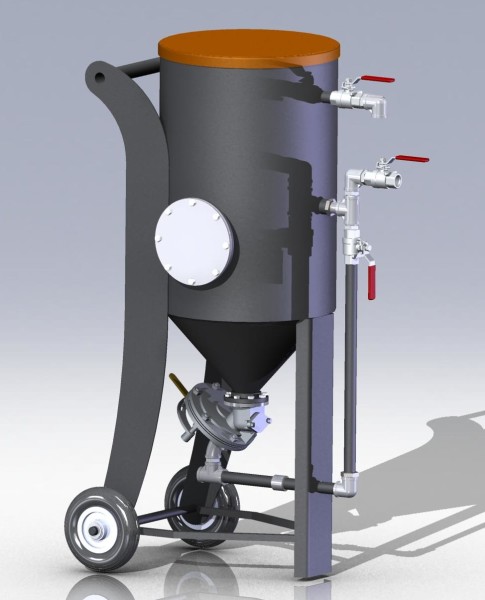

Настоящий стандарт распространяется на переносные поворотные и неповоротные бункеры (бадьи) (далее-бункеры) вместимостью до 2 м, применяемые в строительстве для приема и транспортирования бетонной смеси кранами к месту бетонирования конструкций.

1. КЛАССИФИКАЦИЯ

1.1. Бункеры классифицируются по:

конструктивному решению;

климатическому исполнению;

условию комплектации.

1.1.2. По конструктивному решению бункеры подразделяются на типы:

П - поворотные;

Н - неповоротные.

1.1.3. По климатическому исполнению для:

районов с умеренным климатом;

районов с холодным климатом (ХЛ).

1.1.4. По условию комплектации:

В - с вибратором;

без вибратора.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Основные параметры и размеры переносных поворотных и неповоротных бункеров для бетонной смеси должны соответствовать указанным на черт.1, 2 и в табл.1.

Черт.1. Бункер поворотный

Бункер поворотный

1 - вибратор

Черт.1

Черт.2. Бункер неповоротный

Бункер неповоротный

Черт.2

Таблица 1

Тип бункера | Номиналь-ная вмести-мость, м | Грузо-подъемность, кг | Допуска-емая перегрузка, %, не более | Номиналь-ная возму-щающая сила вибратора, Н (кгс) | Размер, мм | Масса (без вибратора), кг, не более | ||||

П | 0,5 | 1250 | 5 | 1960(200) | 880 | 400 | 900 | - | 1100 | 325 |

1,0 | 2500 | 1320 | 600 | 870 | - | 1300 | 500 | |||

1,6 | 4000 | 1420 | 840 | - | 1300 | 630 | ||||

2,0 | 5000 | 2640 | 800 | - | 1800 | 900 | ||||

Н | 0,5 | 1250 | - | - | 1100 | 1290 | 230 | |||

1,0 | 2500 | - | - | 1500 | 1550 | 350 | ||||

Примеры условных обозначений:

а) бункера поворотного вместимостью 1 м, без вибратора, для районов с умеренным климатом:

Бункер БП-1,0 ГОСТ 21807-76

то же, для районов с холодным климатом:

Бункер БПХЛ-1,0 ГОСТ 21807-76

то же, с вибратором для районов с умеренным климатом:

Бункер БПВ-1,0 ГОСТ 21807-76

то же, для районов с холодным климатом:

Бункер БПВХЛ-1,0 ГОСТ 21807-76

б) бункера неповоротного вместимостью 1 м, без вибратора, для районов с умеренным климатом:

Бункер БН-1,0 ГОСТ 21807-76

то же, для районов с холодным климатом:

Бункер БНХЛ-1,0 ГОСТ 21807-76

то же, с вибратором для районов с умеренным климатом:

Бункер БНВ-1,0 ГОСТ 21807-76

то же, для районов с холодным климатом:

Бункер БНВХЛ-1,0 ГОСТ 21807-76

(Измененная редакция, Изм. N 1)

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Переносные бункеры для бетонной смеси должны изготавливаться в соответствии с требованиями настоящего стандарта, климатических исполнений по ГОСТ 15150, по чертежам, утвержденным в установленном порядке, а также по образцам (эталонам) предприятия-изготовителя.

3.2. Предельные отклонения в размерах переносных бункеров указываются в чертежах.

3.3. Затвор бункера должен обеспечивать:

а) плотное перекрытие выгрузного отверстия;

б) возможность порционной выгрузки бетонной смеси;

в) свободный (без заеданий) поворот на опорах;

г) усилие на рукоятке не более 60 Н (6 кгс).

Затвор должен исключать возможность саморазгрузки бункера.

3.4. Все резьбовые соединения должны быть законтрены.

3.5. (Исключен, Изм. N 1).

3.6. Основные детали бункеров должны изготавливаться из материалов, указанных в табл.2.

Таблица 2

Допускается изготавливать основные детали бункеров из стали других марок, обеспечивающих механические свойства не ниже, чем у сталей указанных марок.

(Измененная редакция, Изм. N 1).

3.7. Размеры петель бункеров должны соответствовать размерам чалочных крюков по ГОСТ 25573.

3.8. Петли (основной металл и сварные швы) бункеров должны иметь запас прочности по отношению к пределу текучести не менее пяти.

3.9. Допустимые параметры и продолжительность воздействия вибрации на рукоятку затвора бункера не должны превышать допустимых норм по ГОСТ 17770.

3.10. Типы и конструктивные элементы швов сварных соединений должны приниматься по ГОСТ 5264 или ГОСТ 8713.

3.11. Трещины, непровары, прожоги в сварных швах не допускаются.

3.12.Сварные соединения перед окраской должны быть приняты техническим контролем предприятия-изготовителя.

3.13. Наружные поверхности переносных бункеров для бетонной смеси должны быть покрыты эмалью ПФ-115 по ГОСТ 6465 для эксплуатации на открытом воздухе в промышленной атмосфере умеренного климатического района по ГОСТ 9.032, IV класс, допускается окраска другими эмалями по качеству не ниже вышеуказанной.

(Измененная редакция, Изм. N 1).

3.14. Расчет сварных соединений и окраска переносных поворотных и неповоротных бункеров для бетонной смеси, применяемых в районах с холодным климатом, должны удовлетворять требованиям НТД.

3.15. Все обработанные, но не подлежащие окраске поверхности должны быть покрыты солидолом Ж по ГОСТ 1033.

(Измененная редакция, Изм. N 1).

4. КОМПЛЕКТНОСТЬ

4.1. Бункеры поставляются в собранном виде.

4.2. По согласованию с заказчиком бункеры поставляются с вибратором или без вибратора.

4.3. К каждому поставляемому бункеру должен быть приложен паспорт, включающий инструкцию по эксплуатации.

(Измененная редакция, Изм. N 1).

5. ПРАВИЛА ПРИЕМКИ

5.1. Каждый бункер должен быть принят техническим контролем предприятия-изготовителя.

5.2. При приемке бункеров проверяются:

показатели внешнего вида;

размеры бункеров, правильность установки фиксаторов и петель;

плотность перекрытия выгрузного отверстия затвора;

возможность самопроизвольного открывания затвора;

качество сварных швов;

качество лакокрасочных покрытий.

5.3. Потребитель имеет право проводить контрольную выборочную проверку соответствия бункеров требованиям настоящего стандарта, соблюдая при этом указанный ниже порядок отбора образцов и последовательность контроля.

5.4. Для контрольной выборочной проверки отбирается от партии один бункер каждого типоразмера. Партией считается количество бункеров, поставляемых одновременно одному потребителю, но не более 10 шт.

5.5. При выборочном контроле, кроме требований, изложенных в п.5.2, проверяются прочность петель и их сварных швов на нагрузку, превышаемую допускаемую на 25%.

5.6. Если при контрольной проверке хотя бы один бункер не будет удовлетворять требованиям настоящего стандарта, то потребитель имеет право проводить проверку каждого бункера данной партии.

5.7. По требованию потребителя предприятие-изготовитель обязано предъявлять акты контрольной выборочной проверки бункеров.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Оценка внешнего вида (и формы) бункеров производится путем осмотра.

(Измененная редакция, Изм. N 1).

6.2. Правильность размеров корпуса, грузоподъемных петель, затвора и установки устройства, исключающего его самопроизвольное открывание, проверяется металлической рулеткой 2-го класса точности по ГОСТ 7502.

6.3. Плотность перекрытия выгрузного отверстия затвора проверяется при полностью закрытом затворе на наличие зазора между корпусом бункера и затвором. Зазор допускается не более 3 мм.

6.4. Контроль сварных швов проводить по ГОСТ 3242. Вид контроля - технический осмотр.

6.5. Качество лакокрасочных покрытий определяется по ГОСТ 5233.

6.3-6.5. (Измененная редакция, Изм. N 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На верхней части бункера должна прикрепляться металлическая прямоугольная табличка по ГОСТ 12969 и ГОСТ 12971, содержащая:

товарный знак или краткое наименование предприятия-изготовителя;

наименование и обозначение бункера в соответствии с настоящим стандартом;

массу бункера;

предельную грузоподъемность;

год и месяц выпуска.

7.2. Бункеры должны транспортироваться без упаковки любым видом транспорта с соблюдением правил перевозки грузов на соответствующих транспортных средствах.

7.3. Бункеры следует хранить уложенными на деревянные подкладки не более чем в два ряда.

8. ТЕХНИКА БЕЗОПАСНОСТИ

8.1. Вибратор должен подключаться к сети напряжением не выше 42 В через трехконтактный штепсельный разъем.

(Измененная редакция, Изм. N 1).

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. Изготовитель должен гарантировать соответствие бункеров требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и эксплуатации, установленных стандартом.

9.2. Гарантийный срок службы бункера - не менее года с начала эксплуатации, но не более 18 месяцев со дня отгрузки с предприятия-изготовителя.

Электронный текст документаподготовлен АО "Кодекс" и сверен по:официальное изданиеМ.: Стандартинформ, 2005

docs.cntd.ru

| Технический осмотр | Внешний осмотр и измерение | Поверхностные дефекты | Выявляются несплошности, отклонения размера и формы сварного соединения от заданных величин более 0,1 мм, a также поверхностное окисление сварного соединения | Метод позволяет обнаруживать дефекты минимального выявляемого размера при осмотре и измерении сварного соединения с использованием оптических приборов с увеличением до 10´ и измерительных приборов | Не ограничивается | - | |

| Капиллярный | Цветной Люминесцентный Люмннесцентно-цветной | Дефекты (несплошности), выходящие на поверхность | Условные уровни чувствительности по ГОСТ 184412-80 | Чувствительность и достоверность метода зависят от качества подготовки поверхности соединения к контролю | Не ограничивается | ГОСТ 18442-80 | |

| Радиационный | Радиографический Радиоскопический Радиометрический | Внутренние и поверхностные дефекты (несплошности), а также дефекты формы соединения | От 0,5 до 5,0% контролируемой толщины металла От 3 до 8% контролируемой толщины металла От 0,3 до 10% контролируемой толщины металла | Выявляемость дефектов по ГОСТ 7312-76. Чувствительность зависит от характеристик контролируемого сварного соединения и средств контроля | По ГОСТ 20426-82 | ГОСТ 7512-75 | |

| Акустический | Ультразвуковой | Внутренние и поверхностные дефекты (несплошности) | Толщина сварного соединения, мм | Предельная чувствительность, мм2 | Размер, количество и характер дефектов определяются в условных показателях по ГОСТ 14782-76 | По ГОСТ 14782-76 | ГОСТ 14782-76 |

| От1,5 до 10 включ Св. l0 до 50 » » 60 » 150 » » 150 » 400 » » 400 » 2000 » | 0,5 - 5,5 2,0 - 7,0 3,5 - 15,0 10,0 - 80,0 35,0 - 200,0 | ||||||

| Магнитный | Магнитоферрозондовый | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21104-80 | Метод обеспечивает выявление: внутренних несплошностей расположенных на глубине до 10 мм от поверхности соединения; разнонаправленных дефектов. Чувствительность и достоверность метода зависит от качества подготовки соединения к контролю | По ГОСТ 21104-80 | ГОСТ 21104-80 | |

| Магнито-порошковый | Поверхностные и подповерхностные несплошности | Условные уровни чувствительности по ГОСТ 21105-75 | Метод обеспечивает выявление внутренних несплошностей, расположенных от поверхности соединения на глубине до 2 мм включительно. Чувствительность и достоверность метода зависят от качества подготовки соединения к контролю | По ГОСТ 21105-75 | ГОСТ 21105-75 | ||

| Магнито-графический | Поверхностные, подповерхностные и внутренние несплошности | От 2 до 7% от толщины контролируемого металла | Достоверность контроля снижается при наличии неровностей на контролируемой поверхности соединения размером более 1 мм. Чувствительность снижается с увеличением глубины залегания несплошности | Сварные стыковые соединения, выполненные дуговой газовой сваркой, конструкции из ферромагнитных материалов. Контролируемая толщина не более 25 мм | - | ||

| Течеискание | Радиационный | Сквозные дефекты | По криптону 85(85Kr) - от 1×10-9 до 1×10-14 мм3 МПа/с | Радиоактивная опасность | Обнаружение мест течей в сварных соединениях, работающих под давлением, замкнутых конструкций ядерной энергетики, а также замкнутых конструкций, когда невозможно применение других методов течеискания. Контролируемая толщина не ограничивается | - | |

| Масс-спектрометрический | Сквозные дефекты | По способу: накопления при атмосферном давлении - до 1×10-6 мм3 МПа/с вакуумирования - от 1×10-7 до 1×10-4 мм3 МПа/с щупа - до l×10-5 мм3 МПа/с | Условия эксплуатации течеискателей: температура окружающей среды 10-35°С, наибольшая относительная влажность воздуха 80%о | Способ накопления давления - определение суммарной степени утечек замкнутых конструкции. Способ вакуумирования - определение суммарной степени утечек замкнутых и открытых конструкции. Способ щупа - определение локальных течей в сварных соединениях крупногабаритных конструкций. Контролируемая толщина не ограничивается | - | ||

| Манометрический | Сквозные дефекты | По способу: падения давления - от 1×10-3 до 7×10-3 мм3 МПа/с дифференциального манометра - до l×10-8 мм3 МПа/с | Чувствительность метода снижается при контроле конструкций больших объемов. Длительность времени испытания, температура контрольного газа и окружающей среды, а также величина атмосферного давления влияют на погрешность испытаний | Сварные соединения замкнутых конструкции, работающих под давлением: способ падения давления - для определения величины суммарных утечек; способ дифференциального манометра - для определения локальных утечек. Контролируемая толщина не ограничивается | - | ||

| Галоидный | Сквозные дефекты | По фреону12: щуп атмосферный - до 5×10-4 мм3 .МПа/с щуп вакуумный - до 1×10-6 мм3 МПа/с | Достоверность и чувствительность контроля снижается, если контролируемая поверхность имеет неровности (наплывы, углубления), препятствующие приближении щупа к контролируемой поверхности | Обнаружение места и величины локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается | - | ||

| Газоаналитический | Сквозные дефекты | По фреону 12 (90%) в смеси с воздухом от 2×10-4 до 4×10-4 мм3 -МПа/с | Достоверность контроля снижается при наличии в окружающей атмосфере различных паров и газов, включая растворители для подготовки поверхности контролируемого соединения, табачный дым и газы, образующиеся при сварке | Обнаружение места локальных течей в сварных соединениях замкнутых конструкций, работающих под давлением. Контролируемая толщина не ограничивается | - | ||

| Химический | Сквозные дефекты | По аммиаку - до 6,65×10-4 мм3 МПа/с По аммонию - от 1×10-1 до 1 мм3 МПа/с | Требуется соблюдение правил противопожарной безопасности и правил работы с вредными химическими веществами | Обнаружение места локальных течей в сварных соединениях открытых и закрытых конструкций, работающих под давлением или предназначенных для хранения жидкостей. Контролируемая толщина не ограничивается | - | ||

| Акустический | Сквозные дефекты | Не менее 1×10-2 мм3 МПа/с | Контроль производят при отсутствии шумовых помех. Возможен дистанционный контроль | Обнаружение мест течей в сварных соединениях подземных водо- и газопроводах высокого давления. Контролируемая толщина не ограничивается | - | ||

| Капиллярный | Сквозные дефекты | Люминесцентный - от 1×10-2 до 5×10-2 мм3 МПа/с Люминесцентно-цветной - от l×10-2 до 5×10-2 мм3 МПа/с Люминесцентно-гидравлический - от 1×10-4 до 5×10-4 мм3 МПа/с Смачиванием керосином - до 7×10-3 мм3 МПа/с | Требуется тщательная очистка контролируемой поверхности. Чувствительность метода снижается при контроле больших толщин и при контроле сварных соединений, расположенных во всех пространственных положениях, отличных от нижнего. При контроле смачиванием керосином - высокая пожароопасность | Обнаружение мест течей в сварных соединениях открытых и закрытых конструкции: люминесцентный и люминесцентно-цветной - сварные соединения конструкций, рабочим веществом которых является газ или жидкость; люминесцентно-гидравлический и смачиванием керосином - сварные соединения конструкций, рабочим веществом которых является жидкость. Контролируемая толщина не ограничивается | - | ||

| Наливом воды под напором | Сквозные дефекты | От 3×10-4 до 2×.10-2 мм3 МПа/с | При контроле сварных соединении большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях закрытых конструкции, работающих под давлением. Контролируемая толщина не ограничивается | ГОСТ 3285-77 | ||

| Наливом воды без напора | Сквозные дефекты | Не более 1×10-3 мм3 МПа/с | При контроле сварных соединений большой емкости должна быть обеспечена жесткость конструкции | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | ГОСТ 3265-77 | ||

| Поливанием струей воды под напором | Сквозные дефекты | Не более 1×10-1 мм3 МПа/с | Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | ГОСТ 3285-77 | ||

| Поливанием рассеянной струей воды | Сквозные дефекты | Не более 1×10-1 мм3 МПа/с | Чувствительность метода повышается при люминесцентно-индикаторном покрытии осматриваемой поверхности. Контроль производят до монтажа оборудования | Обнаружение мест локальных течей в сварных соединениях открытых конструкций. Контролируемая толщина не ограничивается | ГОСТ 3285-77 | ||

| Пузырьковый | Сквозные дефекты | Пневматический: надувом воздуха - от 7×10-4 до 1×10-3 мм3 МПа/с обдувом струей сжатого воздуха - до 1×10-2 мм3 МПа/с Пневмогидравлический: аквариумный - до 1×10-3 мм3 МПа/с бароаквариумный - от 5×10-4 до 1×10-5 мм3 МПа/с Вакуумный (с применением вакуум-камер) - до 1×10-2 мм3 МПа/с | Контроль производится сжатым воздухом. Состав пенообразующих обмазок зависит от температуры воздуха при проведении испытаний пневматическим и вакуумным способами контроля | Обнаружение мест локальных течей. Пневматический способ: надувом воздуха - сварные соединения замкнутых конструкций, рабочим веществом которых является газ или жидкость; обдувом струей сжатого воздуха - сварные соединения открытых крупногабаритных конструкций. Пневмогидравлический аквариумный и бароаквариумный способы: сварные соединения малогабаритных замкнутых конструкций, работающих под давлением. Вакуумный способ - при одностороннем подходе к контролируемым соединениям. Контролируемая толщина не ограничивается | ГОСТ 3285-77 | ||

| Вскрытие | Внутренние дефекты | Выявляются макроскопические дефекты | Вскрытие производится вырубкой, сверлением, газовой или воздушно-дуговой строжкой, шлифованием, а также вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. После контроля требуется запарка некрытого участка сварного соединения | Сварные соединения, которые не подвергаются термообработке или недоступны для радиационного и акустического контроля. Контролируемая толщина не ограничивается | - | ||

| Технологическая проба | Внутренние и поверхностные дефекты | Выявляются макроскопические и микроскопические дефекты | Контрольная проба выполняется по тому же технологическому процессу и тем же сварщиком (сварщиками), что и контролируемые сварные соединения. | Не ограничивается | - | ||

stroysvoimirukami.ru

ГОСТ 14791-79

ГОСТ 14791-79

Группа Ж15

МАСТИКА ГЕРМЕТИЗИРУЮЩАЯ НЕТВЕРДЕЮЩАЯ СТРОИТЕЛЬНАЯ

Технические условия

Sealing non-hardening building mastic. Specifications

ОКП 57 7541

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по делам строительства от 22 мая 1979 г. N 71 срок введения установлен с 01.01.81ВЗАМЕН ГОСТ 14791-69, ГОСТ 5.2129-73ПЕРЕИЗДАНИЕ. Август 1990 г.Настоящий стандарт распространяется на герметизирующую нетвердеющую мастику, представляющую собой вязкую однородную массу, изготовляемую на основе полиизобутиленового, этиленпропиленового, изопренового и бутилового каучуков, наполнителей и пластификаторов.Нетвердеющая мастика предназначается для герметизации закрытых и дренированных стыков наружных стен и для уплотнения мест примыкания оконных и дверных блоков к элементам стен при сохранении свойств в интервале температур от минус 50 до плюс 70 °С, при ширине герметизируемого стыка в пределах 10-30 мм и относительной деформации нетвердеющей мастики в шве не более 10%.

1. Технические требования

1.1. Герметизирующая нетвердеющая мастика должна изготавливаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. По физико-механическим показателям мастика должна соответствовать нормам, указанным в таблице.

Наименование показателя | Норма для мастики | |

высшей категориикачества | 1 категории качества | |

Предел прочности при растяжении, кгс/см | 0,10-0,15 | 0,08-0,10 |

Относительное удлинение при максимальной нагрузке, %, не менее | 45 | 35 |

Характер разрушения | Когезионный | |

Водопоглощение, %, не более | 0,2 | 0,4 |

Консистенция, мм | 7-11 | 7-11 |

Стекание мастики при 70 °С (теплостойкость), мм, не более | 1,0 | 2,0 |

Относительное удлинение при температуре минус 50 °С, %, не менее | 7,0 | 7,0 |

Миграция пластификатора | Не допускается | |

1.3. По внешнему виду мастика должна быть однородной, при этом не допускается на поперечном сечении брикета более двух включений диаметром свыше 1 мм.

1.4. Материалы, применяемые для изготовления мастики, должны соответствовать требованиям нормативно-технической документации на эти материалы.

2. Правила приемки

2.1. Мастику принимают партиями. Размер партии устанавливают в количестве не более сменной выработки на одной технологической линии.

2.2. Для проверки соответствия мастики требованиям настоящего стандарта от каждой партии отбирают 3%, но не менее 3 тарных мест. От каждого тарного места отбирают по одному брикету.

2.3. Предел прочности при растяжении, относительное удлинение при максимальной нагрузке, водопоглощение, консистенцию, миграцию пластификатора, стекание при 70 °С и внешний вид, проверяют для мастики, входящей в состав каждой партии.

2.4. Определение относительного удлинения при минус 50 °С и характера разрушения мастики проводят при каждом изменении ее рецептуры, но не реже одного раза в год.

2.5. При неудовлетворительных результатах испытаний хотя бы по одному из показателей, предусмотренных настоящим стандартом, по этому показателю проводят повторные испытания удвоенного количества образцов, отобранных от той же партии.При неудовлетворительных результатах повторных испытаний партия мастики приемке не подлежит.Если при приемке мастики, которой в установленном порядке присвоен государственный Знак качества, окажется, что она не удовлетворяет хотя бы одному из показателей, предусмотренных настоящим стандартом, то мастика приемке по высшей категории качества не подлежит.

2.6. Потребитель имеет право проводить контрольную проверку качества мастики в соответствии с требованиями настоящего стандарта.

3. Методы испытаний

3.1. Мастику перед изготовлением образцов для испытаний выдерживают не менее 18 ч при температуре (20±2) °С.

3.2. Для каждого вида испытаний изготавливают не менее трех образцов (по одному образцу от каждого брикета).

3.3. Испытания образцов мастики проводят при температуре (20±2) °С после предварительной выдержки их при этой температуре не менее 3 ч.

3.4. Величину показателя мастики вычисляют как среднее арифметическое значение результатов испытаний трех или более образцов, при этом отклонение каждого из результатов от среднего значения должно быть не более 10%.

3.5. Определение предела прочности при растяжении, относительного удлинения при максимальной нагрузке и характера разрушения

3.5.1. АппаратураИспытания проводят на разрывной машине по ГОСТ 7762-74*, снабженной прибором для измерения удлинения и специальными захватами, схема которых приведена на черт.1.________________* На территории Российской Федерации документ не действует. Действует ГОСТ 28840-90. - Примечание изготовителя базы данных.

Черт.1. Схема прибора для измерения удлинения и специальных захватов

Черт.1

Разрывная машина должна обеспечивать:измерение нагрузки с погрешностью не более 1,0%;постоянную скорость движения захватов (1±0,5) и (10±2,0) мм/мин.Прибор для измерения удлинения должен иметь цену деления отсчетного устройства не более 0,1 мм и погрешность измерения не более 1,0%.Для определения характера разрушения образца применяют трафарет, схема которого приведена на черт.2.

Черт.2. Трафарет для определения характера разрушения образца

Черт.2

3.5.2. Подготовка образцов к испытаниюДля изготовления образцов мастичного шва применяют приготовленные и выдержанные в течение трех месяцев плитки из бетона марки 200 размерами 505025 мм.Допускается повторное применение использованных бетонных плиток при условии снятия с их поверхности, примыкающей к мастике, слоя бетона толщиной не менее 1 мм.Подогретую до 70 °С мастику наносят в виде валика на середину бетонной плитки и обжимают с двух сторон деревянными ограничительными планками высотой 20 мм и длиной 50 мм до размеров в плане 3050 мм.Во избежание прилипания мастики к деревянным планкам они должны быть со стороны, примыкающей к мастике, смазаны минеральным маслом и присыпаны наполнителем, применяемым для изготовления мастики. Сверху мастичный валик прижимают второй бетонной плиткой до придания ему прямоугольной формы размерами 305020 мм. Избыток мастики удаляют шпателем или ножом.

3.5.3. Проведение испытанияОбразцы помещают в захваты разрывной машины и растягивают (при скорости движения подвижного захвата 10 мм/мин) до разрыва; при этом производят запись диаграммы "нагрузка-деформация".Величину удлинения образца при максимальной нагрузке определяют по диаграмме "нагрузка-деформация".При отсутствии самопишущих приборов удлинение образца должно быть измерено индикатором часового типа с ценой деления не более 0,1 мм.Предел прочности при растяжении в кгс/см вычисляют по формуле

,

где - максимальная нагрузка при растяжении, кгс;

- площадь первоначального поперечного сечения образца, см.Относительное удлинение в % вычисляют по формуле

,

где - расстояние между бетонными плитками до испытания, мм; - удлинение образца при максимальной нагрузке, мм.Для определения характера разрушения бетонные плитки освобождают от захватов, срезают основную массу мастики ножом, смоченным водой, так, чтобы на их поверхности оставался слой мастики не более 3 мм. На место отрыва мастики от поверхности бетонной плитки, к которой она была наклеена, накладывают трафарет (черт.2) и подсчитывают площадь отрыва.При отрыве мастики от бетонной плитки на участке площади не более 10% общей площади образца характер разрушения считается когезионным.

3.6. Определение водопоглощенияСущность метода заключается в определении массы воды, поглощенной образцом мастики при выдержке его в воде в течение установленного времени.

3.6.1. Для определения водопоглощения подогретую до 70 °С мастику (около 10 г) наносят ровным слоем на стеклянную пластинку или полиэтиленовую пленку размером 5050 мм, предварительно взвешенную с погрешностью 0,001 г.Образцы с мастикой взвешивают с погрешностью 0,001 г и выдерживают в воде в течение 24 ч при температуре (20±2) °С. По извлечении из воды образцы промокают фильтровальной бумагой и снова взвешивают с той же погрешностью.

3.6.2. Водопоглощение в % вычисляют по формуле

*,

где - масса образца до испытания, г; - масса образца после испытания, г; - масса мастики, г.________________* Формула и экспликация к ней соответствуют оригиналу. - Примечание изготовителя базы данных.

3.7. Определение консистенцииКонсистенция мастики характеризуется глубиной погружения в мастику стандартного конуса общей массой 150 г при заданной температуре и в течение установленного времени.Глубину погружения конуса определяют в соответствии с требованиями ГОСТ 5346-78, при этом указанный в стандарте сосуд заполняют подогретой до 70 °С мастикой так, чтобы в ней не образовались пузырьки воздуха, и выдерживают в течение 3 ч при температуре (20±2) °С.

3.8. Определение стекания мастики при 70 °С (теплостойкости)Сущность метода заключается в определении величины стекания мастики под действием собственного веса при заданных температуре и времени.

3.8.1. Для испытания применяют лоток, схема которого приведена на черт.3.

Черт.3. Схема лотка для испытаний

Черт.3

Лоток должен быть изготовлен из белой жести толщиной 1,0-1,4 мм. Перед заполнением лотка мастику предварительно выдерживают около 1 ч в термостате при температуре 70 °С. Затем лоток плотно заполняют мастикой так, чтобы мастика немного выступала над верхними и торцовыми обрезами боковых стенок.После выдержки заполненного лотка в горизонтальном положении в течение 3 ч при температуре (20±2) °С выступающую мастику срезают вровень с верхними и торцовыми обрезами боковых стенок лотка.В ушки лотка вставляют стержень, помещают лоток в термостат в вертикальном положении выступающей частью вниз и выдерживают при температуре 70 °С в течение 24 ч.

3.8.2. По истечении 24 ч лоток вынимают из термостата и устанавливают горизонтально. По выступающей части лотка, на которой нанесены риски с ценой деления 1,0 мм, придвигают брусок размерами 404060 мм до соприкосновения с мастикой и измеряют зазор в миллиметрах между нижним торцовым обрезом боковых стенок лотка и бруском.

3.9. Определение относительного удлинения при температуре 50 °С

3.9.1. Испытания проводят на специально оборудованной криокамерой разрывной машине, требования к которой приведены в п.3.5.1, при скорости движения подвижного зажима (1,0±0,5) мм/мин.Подготовку образцов к испытанию проводят в соответствии с требованиями, приведенными в п.3.5.2.Подготовленные образцы выдерживают в течение 1 ч в криокамере при температуре минус 50 °С.Испытание образца проводят через 15 мин после закрепления его в захваты разрывной машины.По достижении величины удлинения образца, соответствующей 7% исходного расстояния между бетонными плитками, испытание прекращают.Определение относительного удлинения образца при температуре минус 50 °С осуществлялось институтом "ВНИИстройполимер" Минстройматериалов СССР до 1 января 1982 г.

3.10. Определение однородности

3.10.1. Однородность мастики определяют визуально в срезе брикета.

3.11. Определение миграции пластификатораДля проведения испытаний применяют латунное кольцо высотой 5 мм, наружным диаметром 25 мм, внутренним диаметром 20 мм и фильтровальную бумагу по ГОСТ 12026-76.Для определения миграции пластификатора на стеклянную пластинку кладут слой фильтровальной бумаги и ставят на нее латунное кольцо. Кольцо заполняют испытуемой мастикой.Изготовленные образцы выдерживают в термостате при (100±5 °С) в течение 4 ч. После извлечения образцов из термостата на фильтровальной бумаге не должно обнаруживаться следов пластификатора.

4. Маркировка, упаковка, транспортирование и хранение

4.1. Мастику фасуют в брикеты прямоугольной формы сечением 6030 мм и длиной до 500 мм, которые завертывают в полиэтиленовую пленку толщиной не более 40 мкм по ГОСТ 10354-82.По требованию потребителя допускается фасовка мастики в брикеты диаметром 30-50 мм и длиной не более 150 см.Брикеты упаковывают в деревянные или картонные ящики, деревянные бочки или навивные барабаны.По согласованию с потребителем допускается упаковка мастики в другую тару.Масса брутто одного тарного места должна составлять не более 50 кг.

4.2. Маркировка тарного места должна соответствовать требованиям ГОСТ 14192-77*. На каждом тарном месте должна быть наклеена этикетка, в которой указывают:________________* На территории Российской Федерации документ не действует. Действует ГОСТ 14192-96. - Примечание изготовителя базы данных.

наименование организации, в подчинении которой находится предприятие-изготовитель;наименование и адрес предприятия-изготовителя или его товарный знак;наименование мастики;номер партии и дату изготовления;массу нетто упакованного места;срок хранения мастики;обозначение настоящего стандарта.

4.3. Предприятие-изготовитель должно сопровождать каждую отгружаемую партию мастики инструкцией по применению и документом установленной формы, в котором должны быть указаны:наименование организации, в подчинении которой находится предприятие-изготовитель;наименование и адрес предприятия-изготовителя или его товарный знак;наименование мастики;номер партии и дата изготовления;масса нетто упакованного места;результаты физико-механических испытаний;обозначение настоящего стандарта.

4.4. Вся товаросопроводительная документация для мастики высшей категории качества должна иметь изображение государственного Знака качества, присвоенного в установленном Госстандартом СССР порядке.

4.5. Мастику разрешается транспортировать любым видом транспорта в условиях, обеспечивающих защиту ее от воздействия атмосферных осадков, солнечных лучей и механических повреждений.

4.6. Для предохранения мастики от воздействия солнечных лучей и атмосферных осадков она должна храниться в закрытых помещениях.

4.7. При транспортировании и хранении бросать тару с мастикой запрещается.

5. Указания по применению

5.1. Герметизирующая нетвердеющая мастика должна применяться в соответствии с инструкцией по ее применению.

5.2. Перед употреблением мастику необходимо выдержать при температуре (20±2) °С не менее 24 ч.

6. Гарантии изготовителя

6.1. Изготовитель должен гарантировать соответствие мастики требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и эксплуатации.

6.2. Гарантийный срок хранения мастики - один год со дня изготовления.

6.3. По истечении гарантийного срока хранения мастика перед использованием подлежит проверке на соответствие требованиям настоящего стандарта. Электронный текст документаподготовлен ЗАО "Кодекс" и сверен по:официальное изданиеМ.: Издательство стандартов, 1990

docs.cntd.ru

ГОСТ 8713 79 Сварка под флюсом – соединения сварные

Сварка металлов применяется повсеместно и требует четкой стандартизации. Государственный стандарт для метода, предполагающего использование флюса, начал действовать почти 40 лет назад. В статье речь пойдет именно об этом документе – ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные».

Читайте в нашей статье:

Статус на 2018 год

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры» – это действующий государственный стандарт, который был введен еще в 1981 году. Тогда он сменил ГОСТ 8713-70. В дальнейшем документ несколько раз подвергался изменениям: в 1987, 1989, 1991 годах. Последнее на данный момент обновление произошло в 2007 году.

Область применения ГОСТ

ГОСТ на автоматическую сварку под флюсом детально регламентирует использование этой технологии в промышленности. Под его действие не подпадают сварные соединения стальных трубопроводов. Для них действует отдельный стандарт – ГОСТ 16037-80.

►Скачайте программу обучения по охране труда для сварщика>>>

Что устанавливает

Рассматриваемый нами документ устанавливает, какие техпроцессы действуют при сварке под защитным слоем флюса. Он распространяется на работы с соединениями сталей и сплавов на никелевой, либо железноникелевой основе. Параллельно этот стандарт дает подробную классификацию разным видам сваривания. Ее сокращенный вариант мы приведем ниже в виде таблицы./p>

Обратите внимание, что для автоматической и полуавтоматической сварки для деталей из низколегированных, либо углеродистых сталей действует отдельный ГОСТ 11533-75.

Читайте по теме в электронном журнале

Сварка под флюсом

Методы сварки постоянно эволюционируют. Специалисты уже давно заметили, что при традиционных способах воздух может негативно действовать на качество соединения. Именно поэтому сегодня предпочитают работать в среде защитных газов или использовать слой флюса. Последний способ позволяет выполнять работу гораздо быстрее и улучшает характеристики получаемого шва.

При сварке под флюсом дуга между металлом и проволокой горит под гранулированным порошком. Гранулы и электрод плавятся под воздействием температуры, образуя эластичную пленку, которая защищает зону обработки от воздействия воздуха.

В свое время эта методика стала революционной и использовалась для работы с низкоуглеродистыми сталями. Позднее ее стали применять для других материалов, в том числе для тугоплавких металлов и сортов стали, которые плохо поддаются обработке.

Сегодня сварщики используют полуавтоматический метод, при котором мастер сам направляет проволоку, а также роботизированный способ сваривания металлов – наиболее быструю и передовую технологию, предполагающую использование сложной автоматики. Чаще всего эти способы применяют для соединения вертикальных швов, варки кольцевых швов, сваривания труб разного диаметра.

►Узнайте, когда можно предоставить льготную пенсию электрогазосварщику>>>

Применяемый флюс зависит от типа свариваемых материалов. Существуют разновидности для высоколегированной стали, цветных сплавов, легированных и углеродистых сталей. Также применяют керамические и плавленые флюсы.

Для электрической и газовой сварки используются свои виды флюсов: солевые, смешанные, оксидные.

Классификация сварных соединений

Прежде всего ГОСТ 8713-79 «Сварка под флюсом» служит для подробной систематизации методов работ. Большую часть документа занимают таблицы с разновидностями применяемых швов и способов их формирования.

В этом разделе мы приводим сокращенную версию главной таблицы, в которой перечислены основные типы сварных соединений.

Стандарт ввел следующие сокращения, которые обозначают способы сварки:

- АФ – автоматическая на весу;

- АФф – автоматическая на флюсовой подушке;

- АФм – автоматическая на флюсомедной подкладке;

- АФо – автоматическая на остающейся подкладке;

- АФп – автоматическая на медном ползуне;

- АФш – автоматическая с предварительным наложением подварочного шва;

- АФк – автоматическая с предварительной подваркой корня шва;

- МФ – механизированная на весу;

- МФо – механизированная на остающейся подкладке;