GMAW: Сравнение процессов MIG/MAG и FCAW-S. Gmaw сварка что это

Синхронная сварка

Июль 10, 2015

Модернизация оборудования для GMAW(Gas metal arc welding)-сварки приводит к более чистым швам и повышению производительности

Нет никакого сомнения в том, что сварочное оборудование значительно продвинулось по качеству сварки и производительности по сравнению с технологиями прошлых десятилетий. Однако это не означает, что дальнейший рост невозможен. Компания Fronius попыталась справиться с некоторыми недостатками GMAW с помощью сварочной платформы LSC.

Рисунок 1. Новая LSC сварка подходит для подварки корня шва, угловых швов, швов угловых соединений, соединений внахлестку, окончательной сварки и пайки. На этом рисунке стыковое паяное соединение было сделано с использованием режима LSC Braze и 1-мм сварочной проволоки из электролитической стали.

Газовая дуговая сварка металлическим электродом (GMAW) прошла длительный путь развития. Вычислительная мощность и тонко настроенные характеристики современных источников питания позволяют производить точный контроль над параметрами сварки.

Но, несмотря на достижения в технологии сварки, источники питания GMAW все еще имеют некоторые ограничения, связанные с навыками сварщика. Когда рабочий сталкивается со сложной задачей, такой как сварка из неудобного положения или работа с тонкими материалами, то качество шва становится еще более зависимым от его мастерства.

Во Fronius приняли меры по увеличению практичности своей технологии GMAW на платформе TPS/i для сложных случаев сварки. Инженеры компании модернизировали оборудование и компоненты и синхронизировали их для совместной работы, так что усовершенствованная система способна обрабатывать гораздо большее количество данных, чем предыдущее поколение оборудования. Например, использование сложных вспомогательных компонентов, таких как отдельный кабель для измерения напряжения, больше не требуется.

Традиционное замыкание дугового промежутка при сварке связано со значительным разбрызгиванием. По данным компании, новая сварочная платформа LSC (low spatter control) способна уменьшить количество брызг при сварке на 75%.

Официальное испытание традиционного оборудования с использованием 5-мм стали и скоростью сварки 6м/мин показало, что на сварном шве в 1 м осталось 2,14 г брызг. То же испытание показало, что при использовании LSC платформы этот показатель составил 0,54 г на 1 м шва.

Высокая стабильность дуги помогает уменьшить разбрызгивание и осуществить сварку корневого шва, которая должны быть выполнена в нисходящем или восходящем направлении. Без сомнения GMAW является самым быстрым способом сварки корневого шва в нижнем положении, особенно по сравнению с SMAW (дуговая сварка с защитой зоны сварки) и GTAW (сварка вольфрамовым электродом в газовой среде).

Используя традиционную модель сварки короткой дугой и работая в нижнем положении, опытный сварщик может обеспечить скорость образования корневого шва до 25 см/мин. Однако существует большой риск неполного слияния из-за низкого давления дуги и неправильного застывания сварочной ванны. Эта проблема была решена путем выполнения корневого шва в восходящем направлении. Кроме того, сварка должна быть выполнена с использованием более низкой температуры и в половину скорости, как и в нисходящем направлении. Сварной шов также должен быть чистым, чтобы уменьшить возможность неполного слияния.

Режим сварки LSC Root помогает бороться с этими недостатками. Режим высокого давления и уменьшения скорости позволяет сварщику производить корневой шов в нисходящем направлении, не беспокоясь об увеличении сквозного прожога (см. рис. 1). Если используется LSC Root Advanced, то сварка может происходить со скоростью 25 см/мин.

Инженеры Fronius заявили, что сварщики почувствуют улучшения и в некоторых других параметрах сварки:

- Более длинные шланг-пакеты, которые используются в контейнерном и трубопроводном строительстве и в роботизированной сварке, являются причиной некоторых проблем при GMAW-сварке. Они имеют более высокую индуктивность и повышают индуктивность сварочной цепи, в результате чего для уменьшения тока требуется больше времени. Это означает, что при коротком замыкании ток не может быть уменьшен за такое короткое время, чтобы избежать образования брызг. Но при режимах сварки LSC Root Advanced (см. рис. 2) и LSC Universal Advanced используется дополнительное оборудование, которое позволяет источнику питания разомкнуть схему и уменьшить ток очень быстро. Длинные кабели, используемые при такой сварке, специально разработаны для сварки без разбрызгивания.

- Новый регулятор скорости подачи проволоки контролирует ее подачу во время колебаний аппарата, что очень важно для угловых швов, которые делаются в вертикальном положении с колебательными движениями (см. рис. 3). Без этого стабилизатора длина подаваемого участка проволоки колебалась бы между максимальной и минимальной в зависимости от колебательных движений. Стабилизатор компенсирует эти колебания путем изменения скорости подачи, максимальное значение которой составляет 10 м/мин. Эта функция может быть полезной при сварке труднодоступных швов или роботизированной сварке, где изменение контактной дистанции зачастую неизбежно.

- Новый токовый профиль, как говорят, улучшает динамику и коррекцию длины дуги. При прокладке корневого шва, сварщик может рассчитывать на быструю коррекцию давления дуги, что повышает надежность металлического напыления. Функция коррекции длины дуги, которая обычно используется для установления максимально короткой дуги, позволяет гарантировать глубокое проникновение и избежать подрезания. Это также помогает увеличить скорость сварки.

- Также в платформу LSC были включены расширенные функции для помощи в создании коротких швов. Энергия зажигания TPS/i теперь не определяется средним значением, а зависит от фактической температуры конца проволоки. В зависимости от того, когда произошло последнее зажигание, система регулирует ток зажигания и его продолжительность при каждом зажигании. В компании утверждают, что это помогает сделать швы чище и повысить качество сварки. В конце сварки проволока убирается, что предотвращает образование капли на ее конце.

Рисунок 2. Сварочная платформа LSC позволяет производить сварку со 100% защитного газа СО2. На этом рисунке сварной шов был создан с использованием режима LSC Universal Advanced и 1,2-мм сварочной проволоки.

Рисунок 3. Вертикальный верхний сварной шов был сделан с использованием режима LSC Universal и регулятором скорости подачи проволоки.

| Термины

Сварка в защитных газахMIG/MAG-сварка, которую также называют сваркой в защитных/инертных газах (GMAW), предполагает использование проволоки сплошного сечения и защитного газа из внешнего источника (обычно газового баллона). Сварочная проволока обычно изготавливается из низкоуглеродистой стали и имеет тонкое медное покрытие, которое защищает ее от ржавчины, улучшает электропроводимость, увеличивает срок службы контактного наконечника и в целом повышает стабильность дуги. Сварочный аппарат должен быть переведен в режим постоянного тока обратной полярности (DC+). Защитный газ, обычно двуокись углерода или ее смеси с аргоном, защищает расплавленный металл от воздействия окружающего воздуха. Он подается из газового баллона, проходит через газовые кабели и поступает к сварочной ванне через сопло горелки. Расплавленный металл легко вступает в реакцию с кислородом, азотом и водородом из окружающего воздуха. Поэтому на протяжении сварки и в течение некоторого времени после ее завершения к сварочной ванне подается защитный инертный газ. Однако даже легкий порыв ветра может отнести это облако защитного газа в сторону, поэтому такой тип сварки редко используется под открытым небом. Правильно выполненная MIG-сварка обеспечивает высокие сварочно-технологические характеристики и хороший внешний вида шва и поэтому является предпочтительным выбором многих сварщиков. Хорошая техника сварки — это залог отличных результатов. При правильном исполнении MIG-сварка не образует шлака и имеет низкий уровень разбрызгивания. Для улучшения газовой защиты часто используется техника сварки «с опережением электрода». Если поверхность свариваемого металла загрязнена, окрашена или покрыта ржавчиной, ее следует зачистить до блестящего состояния. Сварка в защитных газах пригодна для большинства распространенных металлов, в том числе стали с низким содержанием углерода, низколегированной и нержавеющей стали. При этом она подходит даже для начинающих сварщиков. MIG-сварка алюминияДля сварки алюминия недостаточно просто сменить проволоку. Сначала полностью освойтесь со сваркой стали. Так как алюминий — это очень мягкий металл, для подачи алюминиевой проволоки нужны особые подающие ролики с U-образной выемкой без насечки, иначе проволока окажется повреждена. Крайне важно обеспечить чистоту проволоки и основного металла. Протрите материал пропитанной ацетоном чистой тканью. Зачистите поверхность специально предназначенной для чистки алюминия щеткой из нержавеющей стали. Уменьшите натяжение роликов подающего механизма и длину горелки. Для снижения трения используйте проволокопроводы с покрытием из тефлона или нейлона, а для газовой защиты — 100-процентный аргон. Также рекомендуется использовать специальные контактные наконечники и особую технику сварки с колебаниями горелки. Это сложно, но этому можно научиться. Самозащитная порошковая проволокаСварка порошковой проволокой (FCAW) предполагает использование полой проволоки с особым составом внутри, который при сгорании образует защитные газы и флюс для защиты сварочной ванны без необходимости в подаче газа из внешнего источника. В этом случае качество соединения достигается совершенно другим способом. Здесь газовую защиту обеспечивает сама проволока. При этом она очень надежна и сохраняется даже при сильном ветре. Дуга отличается высоким форсированием и, как следствие, достаточно интенсивным разбрызгиванием. После сварки шов оказывается покрыт шлаком, который обычно приходится удалять. В таком случае для улучшения видимости рекомендуется техника сварки «с отставанием электрода». Для сварки FCAW очень важно правильно настроить сварочный аппарат. Также в этом режиме более заметны последствия неправильной техники сварки. В основном он используется для сварки углеродистой стали под открытым небом. Аппараты мощностью 115В часто используются с проволокой Innershield® NR-211-MP диаметром 0,9 мм (0,035"), а модели 230В — с проволокой Innershield NR-211-MPMP диаметром 1,1 мм (0,045"). По словам одних фермеров, эти продукты помогли им быстро починить сломавшийся трактор посреди поля и спасти посевную. |

www.lincolnelectric.com

Частые проблемы MIG-сварки и способы решения

Точно так же, как автоматическая трансмиссия упростила вождение автомобиля, сварка сплошной проволокой в среде защитных газов (GMAW) упростила процесс сварки. GMAW считается самым легким в освоении и применении методом сварки. Это обусловлено тем, что источник питания для процесса GMAW берет на себя практически всю работу, автоматически регулируя параметры сварки в зависимости от постоянно меняющихся условий работы – точно так же, как это делает электроника автоматической коробки передач.

Благодаря тому, что таким процессом можно пользоваться даже с относительно низким навыком сварки, GMAW позволяет создавать швы приемлемого качества даже операторам с минимальным опытом работы. Однако те же самые операторы попадают в неприятную ситуацию, когда у них получаются некачественные швы и они оказываются неспособны выявить и исправить свои ошибки. Это руководство поможет начинающим операторам научиться создавать высококачественные швы. Оно может оказаться полезным даже для опытных операторов, которые уже работали с процессом GMAW на протяжении нескольких лет.

Самые распространенные проблемы со сваркой делятся на четыре категории:

- пористость металла наплавления;

- неправильная форма сварного шва;

- недостаточное сплавление;

- проблемы с подачей проволоки из-за неправильной настройки и обслуживания оборудования.

1. Пористость металла наплавленияПричина возникновения пористости №1: неадекватное состояние поверхностиСамая распространенная причина появления пористости в металле наплавления – это неадекватное состояние поверхности металла. Например, наличие масла, ржавчины, краски или смазки на металле основы может вызвать недостаточное проплавление и тем самым привести к образованию пористости. Процессы сварки с образованием шлака, например, ручная дуговая сварка покрытым электродом (SMAW) или сварка порошковой проволокой (FCAW), более терпимы к загрязнениям, чем GMAW, так как составляющие шлака помогают очистить поверхность металла. В случае сварки GMAW единственной защитой от воздействия окружающего воздуха являются содержащиеся в проволоке химические вещества.

Возможные способы решенияДля того, чтобы устранить пористость, можно использовать проволоку с содержанием какого-либо раскислителя, например, кремния, марганца или минимального количества алюминия, циркония или титана. Химический состав проволоки можно определить по ее классу согласно Американскому обществу сварки (AWS).

Чтобы подобрать оптимальный состав для какой-либо конкретной задачи, рекомендуется по очереди протестировать все доступные вам типы проволоки. Начать лучше всего с самого распространенного типа проволоки ER70S-3 (Lincoln L50) с содержанием марганца 0,9-1,4% и кремния 0,45-0,75%. Если это не помогло и в полученном металле по-прежнему присутствует пористость, можно перейти к проволоке с еще более высоким содержанием кремния и марганца, например, ER70S-4 (Lincoln L54) или ER70S-6, которая имеет самое высокое содержание кремния (0,8-1,15%) и марганца (1,4-1,8%). Некоторые операторы пользуются проволокой с тройным раскислением, например, ER70S-2 (Lincoln L52), которая, помимо кремния и марганца, также содержит алюминий, цирконий или титан.

Кроме использования другой проволоки с пористостью можно бороться чисткой поверхности шлифмашиной или химическими растворителями (например, обезжиривателем). Однако при использовании растворителей нужно помнить, что возле зоны сварки категорически запрещено использовать хлористые обезжириватели, например, трихлорэтилен, потому что они могут выделять токсичный газ, вступив в химическую реакцию с дугой.

Причина возникновения пористости №2: неадекватная газовая защитаВторая самая распространенная причина появления пористости в металле наплавления – это неадекватная газовая защита. Сварочный процесс GMAW целиком основан на предположении, что поступающий извне защитный газ обеспечит физическую защиту сварочной ванны от воздействия окружающего воздуха и выступит в роли стабилизатора дуги. Но при возмущении такого облака защитного газа возникает риск атмосферного загрязнения сварочной ванны, что в конечном итоге может привести к появлению пористости.

Возможные способы решенияРасход защитного газа зависит от диаметра проволоки, силы тока, способа переноса металла и скорости ветра. Обычно он составляет примерно 0,8-1,1 куб. м. в час. Поэтому нужно проверить показания счетчика расхода и убедиться, что газ подается в достаточном количестве. Сегодня на рынке предлагается широкий выбор счетчиков расхода газа от простых циферблатных индикаторов до современных компьютеризированных моделей. Некоторые операторы ошибочно полагают, что все, что им для этого нужно – это регулятор давления. На самом деле он никак не влияет на расход газа.

При использовании 100-процентного защитного углекислого газа вам потребуются особые счетчики, специально предназначенные для углекислого газа. Эти специальные счетчики не подвержены воздействию «изморози», которая может образовываться при переходе углекислого газа из жидкого состояния в газообразное.

При сильном ветре, который может сдуть облако защитного газа над местом сварки, придется установить ветровые экраны. Согласно Кодексу структурной сварки AWS при скорости ветра более 8 км/ч сварки методом GMA лучше избегать. Если сварка происходит в помещении, на газовой защите может сказаться работа систем вентиляции. В таком случае поток воздуха нужно направить в сторону от места сварки. При необходимости в отведении дыма нужно использовать специально предназначенные для этого устройства, например, вытяжные рукава системы вентиляции MAGNUM™ от Lincoln Electric. Они способны обеспечить вытяжку дыма без нарушения облака защитного газа.

Проблемы с пористостью также могут быть вызваны турбулентностью потока газа из горелки. В идеале защитный газ должен ровной завесой покрывать всю сварочную ванну. Турбулентность может быть вызвана слишком сильным напором газа, чрезмерным разбрызгиванием горелки или скоплением брызг в газовом диффузоре.

Отклонения в подаче газа также могут быть вызваны повреждениями горелки, кабелей, газопроводов, шлангов или не до конца закрепленными кабельными соединениями. Из-за таких повреждений может возникнуть так называемый «эффект Вентури», который приводит к всасыванию воздуха через эти отверстия и падению скорости потока.

И наконец, проблемы с газовой защитой могут быть вызваны сваркой углом назад или левым способом сварки. Попробуйте варить углом вперед или правым способом сварки. Таким образом облако газа будет ложиться перед дугой и сможет проникнуть внутрь соединения.

Причина возникновения пористости №3: особенности основного металлаИногда появление пористости может объясняться особенностями состава основного металла. Например, металл основы может иметь повышенное содержание серы.

Возможные способы решенияК сожалению, если проблема с пористостью заключается именно в особенностях состава основного металла, сделать можно совсем немного. Лучшее решение в такой ситуации – использовать другую сталь или прибегнуть к процессу сварки с образованием шлака.

2. Неправильная форма шваЕсли сварной шов принимает выпуклую или вогнутую форму, это может указывать на недостаточный уровень тепловложения или неподходящий метод сварки.

Причина неправильной формы шва №1: недостаточное тепловложениеСварные швы выпуклой или «волнистой» формы указывают на то, что выбранные параметры были слишком «холодными» для сварки материала данной толщины. Другими словами, тепла оказалось недостаточно для проникновения вглубь металла основы.

Возможные способы решенияЕсли проблема вызвана слишком «холодной» сваркой, оператор должен определить, подходит ли выбранная сила тока для данной толщины материала. Крупные производители, в том числе и Lincoln Electric, всегда предоставляют руководства по регулировке силы тока в зависимости от конкретных параметров сварки.

Если сила тока достаточно высока, нужно проверить напряжение. Слишком низкое напряжение обычно сопровождается еще одним симптомом: повышенным уровнем разбрызгивания. С другой стороны, при слишком высоком напряжении оператору будет сложнее контролировать рабочий процесс, а наплавление станет более уязвимо к подрезанию.

В частности, о напряжении тока можно судить на слух. Правильно настроенная дуга издает звук определенного тона. Например, при переносе металла короткой дугой со слишком низкой силой тока дуга будет издавать ровный глухой гул. При переносе металла при слишком высокой силе тока дуга начнет потрескивать. Звук дуги также может указывать и на другие проблемы – ровное шипение говорит о слишком высоком напряжении и высокой вероятности подрезания, а резкий, скрежещущий звук – о слишком низком напряжении.

Причина неправильной формы шва №2: Техника сваркиВыгнутая или вогнутая форма шва также может быть вызвана неподходящим методом сварки. Например, сварка углом вперед или правый метод сварки обычно позволяет создавать швы более правильной формы, чем сварка углом назад или левый метод.

Возможные способы решенияЧтобы получать швы правильной формы, рекомендуется вести сварку углом вперед под наклоном 5-10 градусов.

Причина неправильной формы шва №3: некачественный рабочий кабельИспользование неисправного рабочего кабеля может привести к неприемлемому напряжению сварочной дуги. Характерными симптомами проблем с кабелем являются перегрев и неправильная форма шва.

Возможные способы решенияСлишком тонкие или сильно изношенные кабели имеют тенденцию перегреваться. При замене кабеля лучше всего воспользоваться специальной таблицей для определения подходящего диаметра кабеля в зависимости от его длины и подаваемого тока. Чем выше сила тока и чем больше длина кабеля, тем большая от него потребуется толщина.

3. Недостаточное сплавлениеЕсли сварочный материал не смог должным образом объединиться с металлом основы, возникает так называемое недостаточное сплавление. Недостаточное сплавление приводит к созданию низкопрочных, некачественных соединений, которые в итоге могут вызвать образование структурных дефектов в конечной продукции.

Недостаточное сплавление: натеки при переносе металла короткой дугойПри переносе металла короткой дугой проволока непосредственно соприкасается со сварочной ванной. Из-за возникающего при этом короткого замыкания кончик проволоки плавится и от него отделяется капля металла. Такое короткое замыкание может происходить от 40 до 200 раз в секунду. Недостаточное сплавление может возникать, когда металл в сварочной ванне удается расплавить, но остающейся энергии оказывается недостаточно для того, чтобы должным образом сплавить его с основой. В таких случаях внешний вид наплавления ничем не отличается от обычного, но фактически соединения металлов не происходит. Так как недостаточное сплавление достаточно сложно выявить визуально, для этого нужно провести проверку проникающей жидкостью с красителем, ультразвуком или сгибанием образца.

Возможные способы решенияЧтобы гарантировать должное сплавление материалов, нужно убедиться в правильном выборе напряжения и силы тока. Если после внесения всех поправок оператор по-прежнему сталкивается с проблемами, можно воспользоваться другим методом сварки. Например, можно воспользоваться порошковой проволокой или методом струйного переноса металла. При струйном переносе металла дуга никогда не гаснет, поэтому наплывов металла и недостаточного сплавления удается избежать. При этом сила тока достаточно велика для того, чтобы расплавить кончик проволоки и запустить каплю металла через дугу в сварочную ванну.

4. Проблемы с подачей проволокиПеребои с подачей проволоки или дребезжащий звук изнутри горелки могут указывать на неполадки в системе подачи проволоки. Большинство проблем, связанных с подачей проволокой, объясняется неправильной настройкой и обслуживанием оборудования.

Причина проблем с подачей проволоки №1: контактный наконечникСреди операторов наблюдается тенденция использовать наконечники слишком большого размера. Это может приводить к сложностям с контактом, нестабильности дуги, возникновению пористости и неправильной форме швов.

Возможные способы решенияУбедитесь в исправном состоянии наконечника горелки и в том, что он имеет подходящий размер для сварки данной проволокой. Проведите визуальный осмотр наконечника. При слишком сильном износе (если он принял форму эллипса) его нужно заменить.

Причина проблем с подачей проволоки №2: направляющая горелкиРазмер направляющих горелок, как и контактных наконечников, должен соответствовать диаметру продаваемой через них проволоки. При перебоях с подачей проволоки направляющую нужно почистить или заменить.

Возможные способы решенияДля очистки направляющей ее нужно продуть несильным потоком сжатого воздуха из контактного наконечника или же просто заменить.

Причина проблем с подачей проволоки №3: износ горелкиВнутри горелки находятся очень тонкие жилы медной проволоки, которые со временем могут износиться или оказаться повреждены.

Возможный способ решенияРезкое повышение температуры в какой-либо отдельной точке горелки во время сварки говорит о наличии внутренних повреждений и необходимости заменить горелку. Кроме этого, нужно убедиться, что горелка имеет достаточно большой размер для выполнения соответствующей задачи. Обычно операторы предпочитают использовать маленькие горелки, потому что они проще в обращении. Но если выбрать горелку слишком маленького размера, она будет перегреваться.

Причина проблем с подачей проволоки №4: приводной роликПриводные ролики механизма подачи проволоки постепенно изнашиваются, поэтому их нужно регулярно заменять.

Возможный способ решенияОбычно степень износа и необходимость замены приводных роликов можно оценить визуально по состоянию желобков. Также нужно убедиться в том, что приводной ролик обеспечивает должное натяжение. Чтобы проверить натяжение, от механизма подачи проволоки нужно отсоединить кабель питания или перейти в режим холодного питания. После этого нужно начать подачу проволоки и сжать ее большим и указательным пальцем. Если проволока при этом остановилась, то натяжение приводных валиков нужно увеличить. Если же остановить проволоку не удалось, это говорит о том, что натяжение отрегулировано правильно. В то же время слишком сильное натяжение привода может приводить к деформации проволоки, из-за чего она может слипаться (путаться) или прогорать (ситуация, когда дуга распространяется вверх по проволоке и сплавляет ее с наконечником).

Убедитесь, что приводные ролики и направляющая трубка расположены настолько близко, насколько это только возможно. Затем нужно проверить линию подачи проволоки от катушки до приводных валиков. Направление проволоки должно точно соответствовать ориентации направляющей трубки, чтобы проволока не терлась о края трубки. В некоторых механизмах подачи проволоки положение кассеты можно отрегулировать так, чтобы проволока была направлена точно параллельно трубке.

Причина проблем с подачей проволоки №5: спутывание и соскакивание проволоки с катушкиИногда проблемы с подачей проволоки возникают из-за того, что инерция кассеты с проволокой заставляет ее продолжать вращаться после отпускания спускового крючка.

Возможные способы решенияПрокручивание кассеты приводит к ослаблению натяжения проволоки, из-за чего она может соскочить с механизма подачи или запутаться. Поэтому в большинстве систем подачи проволоки на катушку устанавливают настраиваемый тормоз. Этот тормоз можно отрегулировать так, чтобы не допускать проворачивания кассеты.

Соблюдение данного руководства позволит начинающим операторам сварки GMAW или даже опытным специалистам быстрее выявлять возникающие проблемы и устранять их до того, как они повлияют на качество работы.

www.lincolnelectric.com

Типы сварочных процессов

Типы сварочных процессов

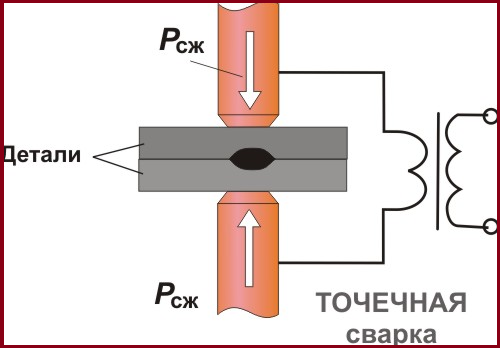

Сварка — это процесс сплавления материалов, для того, чтобы легко соединить их. Процесс сварки включает применение тепла и давления к комбинируемым материалам.

С появлением технологии процесс сварки развивался на протяжении многих лет. Тем не менее, важно понять различия между всеми существующими технологиями сварки, чтобы принять обоснованное решение, когда дело доходит до выбора правильной технологии сварки для работы. Сегодня многие процессы могут выполняться автоматизированным оборудованием, однако некоторые проекты требуют профессиональной помощи, чтобы вручную настроить продукт. Сварка требует работы и практики, и ее лучше изучить с помощью и руководством профессионалов.

Для вашего понимания вы можете узнать о различных типах сварочных процессов:

Сварка МИГ (металлический инертный газ) или GMAW (газовая дуговая сварка металлами):

Концепция объединения двух металлических частей проволокой, которая соединена с током электрода, называется сваркой металлическим инертным газом (MIG). В этом типе сварочного процесса экранированный газ используется вдоль проволочного электрода, который нагревает два соединяемых металла. Для этого метода требуется постоянное напряжение и источник постоянного тока, и это наиболее распространенный процесс промышленной сварки. Процесс MIG или GMAW подходит для сварки мягкой стали, нержавеющей стали, а также алюминия.

Дуговая сварка или SMAW (сварка металлической дугой):

Сварочные процессы

Дуговая сварка также называется сваркой металлическим электродом. Это самый простой из всех типов сварки. Сварка использует электрический ток для образования электрической дуги между стержнем и соединяемыми металлами. Для сварки железа и стали этот вид сварки часто используется при строительстве стальных конструкций и в промышленном производстве. Сварка может быть использована для производства металлоконструкций, строительства и ремонта.

TIG (вольфрамовый инертный газ) или GTAW (газовая вольфрамовая сварка):

Сварочные процессы

В этом типе сварочного процесса используется неплавящийся вольфрамовый электрод. Этот вольфрамовый электрод используется для нагрева основного металла и создания расплавленной сварочной ванны. Путем плавления двух кусков металла вместе можно создать автогенную сварку.

Для этого типа сварки сварщик должен обладать большим опытом, поскольку это очень сложный процесс. Этот процесс сварки используется для выполнения высококачественных работ, когда требуется высококачественная отделка, без чрезмерной очистки при шлифовании.

FCAW (сварка порошковой проволокой):

В качестве альтернативы сварке была разработана дуговая сварка порошковой проволокой. Этот процесс сварки очень похож на процесс MIG или GMAW, за исключением того факта, что в FCAW используется специальная трубчатая проволока, заполненная флюсом, и защитный газ не всегда необходим, в зависимости от наполнителя. Этот вид сварки хорошо известен тем, что он чрезвычайно недорог и прост в освоении.

Однако в его применениях есть несколько ограничений, и результаты не всегда эстетичны, как некоторые другие методы сварки. Полуавтоматическая дуга часто используется в строительных проектах благодаря высокой скорости сварки и портативности.

Рекомендую также:

metall-montaj.ru