Ацетиленовый генератор. Устройство и требования к размещению. Генератор ацетиленовый

устройство, работа, требования, изготовление своими руками

Азотно-кислородная сварка не бывает без горячего ацетилена. Поэтому изготовление ацетиленового газа столь важно. Ацетиленовый генератор используется для производства ламп и обогревательных устройств. С добавлением этого газа готовят растворители, органические кислоты. Соединение карбида кальция с водой слишком взрывоопасно. При разведении его водой рекомендуется соблюдать нормы безопасности.

Это вещество в домашних условиях изготавливается несколькими методами. Первый – карбид кальция добавляется в воду. Второй – вода падает на карбид. И в третьем методе ацетилен выходит при вытеснении воды. Образовавшись он пропускает в реакционную камеру необходимое количество воды. Этот метод называется смешанным.

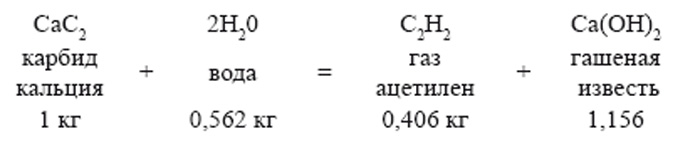

Обычно для образования 0,4 г ацетилена требуется 0,562 литра воды. На самом же деле используют от пяти до двадцати литров. Это происходит из-за того, что выделяется большое количество тепла.

Формула реакции, по которой вода разлагает карбид кальция на газ и гашеную известь: CaC + 2h3O = C2h3 + Ca(OH). То есть при смешивании 1 килограмма карбида кальция с 0,562 граммов воды получается на выходе 0,4 граммов ацетилена и 1 килограмм гашеной извести.

В современном варианте вместе с генератором используется кислородный баллон. Считается, что совместное использование ацетиленового генератора и кислорода выгоднее. Особенно в тех местах, где нет пунктов заправки ацетиленовых генераторов.

Ацетиленовый генератор

Классификация ацетиленовых генераторов

Ацетиленовый генератор необходим для изготовления газа ацетилена. Такие генераторы особенно необходимы там, где производство ацетилена отсутствует. Они подразделяются на три категории:

- Производительность. 1 кубометр в час в мобильных устройствах, или 650 кубометров в час в стационарных аппаратах.

- Сила давления. Существуют аппараты низкого давления. Когда выходит газ, оно равняется 15 кПа. И аппараты среднего давления. Когда выходит ацетилен, оно равно 150 кПа. Для более высоких давлений используется только резак.

- Передвижение. Ацетиленовые аппараты бывают портативными и стационарными. В передвижных из-за малых размеров газ не изготавливается выше 3 кубометров в час.

Ниже рассмотрены некоторые разновидности агрегатов. Устройство таких аппаратов должны соответствовать ГОСТу 519-78. Каждый типаж устройства, изготовленного по ГОСТу, обладает собственными плюсами и минусами.

Скачать ГОСТ 30829-2002

К портативным и малоразмерным агрегатам среднего давления относят генератор по производству ацетилена «Малыш» БАМЗ. Он предназначается для производства газа ацетилена. Ацетилен используется для питания горелки или резака. Рекомендуется использовать для таких работ, как резать металл, заваривать фермы. Исправно показал себя в условиях температурного режима от –30 до +40 °С.

Аппарат требует к себе внимания по уходу за ним. Регулировка запорно-двигательной аппаратуры проводится собственноручно газосварщиком. А уровень давления в самом начале задается самим сварщиком. Поэтому у сварного должны быть такие навыки, чтобы управиться с ней.

Портативный генератор АСП-10

К оборудованию для газовой сварки ацетиленовый генератор АСП. Это передвижное устройство применятся на стройках и в домашних работах. Он производит ацетилен до 1,25 кубометра в час. Эти генераторы выпущены только для газокислородной сварки.

Устройство аппарата для газосварки

Самым несложным является устройство сухого типа производства ацетилена. Генератор сухого типа состоит из компонентов, которые описаны ниже:

- Емкость с карбидом. Он оснащен плотно закрывающейся крышкой.

- Корпус баллона. Он заполнен водой на пятьдесят процентов. Пространство сверху остается для образования газа.

- Дозатор-питатель. Он подает время от времени карбид в баллон.

- Решетка из антикоррозийной стали. Она находится на дне баллона. Здесь смешивается карбид и вода.

- Шламосборник.

- Обратный клапан. Он поставляет газ в шланг для сварки или резки и других действий.

- Механический измеритель давления или манометр.

- Номер завода, изготовившего его.

- Год выпуска генератора.

- Давление, при котором он работает.

- Количество загружаемого карбида. Указывается в килограммах.

- Предел температур. Условия, в которых генератор будет работать исправно.

- Марка баллона.

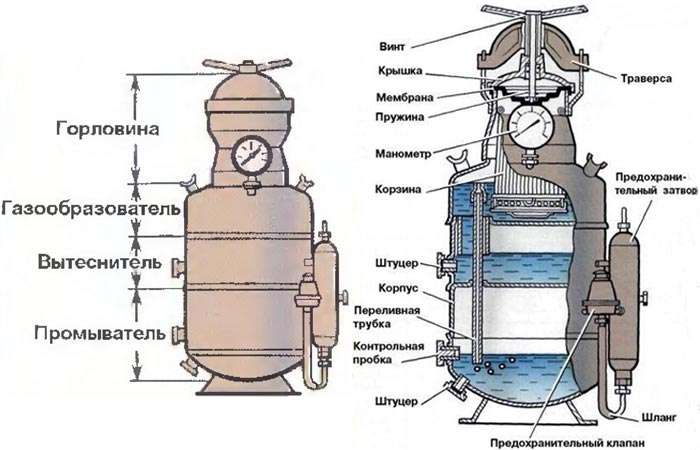

В общем заправка таких генераторов происходит следующим образом. Через горло устройства залить воду. Когда она попадает в переливную трубку, то переливается в промыватель. Переливная заглушка создана для контролирования заполнения. Карбид кальция загружается в специальную корзину. Прижимается специальной крышкой с мембраной. Закручивается винтом.

Устройство ацетиленового генератора

Важной частью любого такого газогенератора является предохранительная заглушка. Она защищает от поступления пламени при обратном ударе. А также не дает проникнуть внутрь аппарата воздуху из рабочей части агрегата. Тем самым он предохраняет баллон от взрыва.

Когда происходит обратный удар, образуется огонь внутри резака, и он расходится по шлангу внутрь баллона. Горящий газ после удара возвращается в шланг. Если нет предотвращающего поступление горящего газа затвора, он попадает в рабочий агрегат.

Такое случается, когда газ выходит медленнее, чем сгорает. Кроме того, негативные последствия происходят тогда, когда мундштук заполняется шлаком.

Обратные клапаны подразделяются на жидкостные или наполненные водой, и сухие, то есть механические. Клапаны, ключевую роль в которых играет вода изготовляются для ацетиленовых генераторов АСП 10.

Агрегат имеет форму цилиндра. В нем присутствует верхнее и нижнее дно. Нижнее дно имеет обратный клапан. Он изготовлен в виде емкости и обрезиненного клапана с колпачком. Колпачок не дает подыматься обратному клапану.

В верхней части такого затвора находится преграждающее пламя устройство, а в нижней – рассекатель. Этот цилиндр заполняется водой. А газ проходит, которой подходит по трубке, проходит через обратный клапан вверх. Там он проходит сквозь отражатель и уходит в резак или горелку через специальный кран.

Когда происходит обратный удар, срабатывает обратный клапан. Он падает вниз и не дает ацетилену проникнуть из генератора в затвор.

Самодельный генератор в работе

Огонь устраняется выбросом воды. За счет образовавшегося давления воду выбрасывает вверх. После срабатывания обратного клапана жидкость необходимо дополнять до уровня расходного клапана. Если будет недоставать воды, газ начнет поступать в атмосферу через затвор.

Конструкция ацетиленового генератора для «мокрого процесса» получения ацетилена немного изменена. На дне баллона помещается емкость с карбидом. В нее поставляется время от времени вода. Вода попадает туда через реторту. Верх баллона служит для сбора газа. Ацетилен подымается по трубе через слой воды прямо к точке отбора. Движением вверх он вытесняет воду вниз. Таким образом происходит постоянная подача карбида и образование газа. Такой способ считается наилучшим.

В смешанном типе генераторов заправка газом происходит следующим образом. К аппарату «мокрого процесса» добавлен вытеснитель. Он снижает уровень образования воды при выходе газа, тем самым процесс ацетиленообразования замедляется. Когда давление в баллоне понижается, уровень воды повышается. Вода снова поступает в камеры ацетиленообразования.

Недостаток такого аппарата в том, что при сильной зашлакованности, происходит смещение задвижки. В результате это смещение нельзя восстановить в нормальное положение. После него начинают происходить потери давления. Баллон приходится встряхивать постоянно.

Достоинства и ограничения конструкций ацетиленовых генераторов

Конструкция ацетиленового генератора «Малыш» считается самой лучшей. Этот аппарат компактный и обеспечивает точный расход горючих средств. Он стабильно держит необходимое давление без отклонений. Нужное давление задается вручную. По назначению он относится к передвижным генераторам сухого типа.

Передвижной генератор БАКС-1

Аппараты же комбинированного типа отличаются сильной зашлакованностью. При всех отличных характеристиках, которые они показывают, если вовремя не обнаружить шлаки, сместиться перегородка к вытеснителю. А это приведет к потерям давления ацетилена на выходе.

Принцип работы ацетиленовых генераторов

Существует три принципа работы ацетиленового генератора. Это вода в карбид, карбид в воду, вытеснение воды.

К самым лучшим аппаратам по разложению карбида относят генераторы, которые работают по системе «карбид в воду». Он полностью разлагает карбид кальция. Обеспечивает хорошие условия для промывки газа. Минусом таких аппаратов являются большие габариты, большое количество отходов. А также они требуют большое количество воды при работе.

Следующими идут генераторы, которые работают по системе «вода на карбид». Их конструкция намного упрощена. Этот принцип работы еще называется «мокрый процесс». Благодаря этому процесс карбид можно использовать разной грануляции. Такой метод используется в передвижных генераторах. Объем получаемого газа равен 3 кубических метра в час.

Из недостатков таких генераторов можно отметить перегрев газа в зоне реакции. А также карбид кальция разлагается не полностью.

Последний метод работы проходит по принципу действия ацетиленовых генераторов с комбинированной системой. Используется метод в передвижных генераторах малого и среднего давления. Максимальная производительность выпуска газа 10 кубометров в час.

Генератор, работающий по принципу вытеснения воды

Хоть генераторы ацетилена, которые работают по системе вытеснения воды славятся стабильностью, недостатки все-таки присутствуют. Как один из недостатков отмечается перегрев после остановки отбора газа.

Требования к размещению ацетиленовых генераторов

Такие генераторы отмечаются повышенной пожароопасностью. Поэтому, чтобы не допустить взрыва, необходимо соблюдать ряд правил к стационарным, передвижным газосварочным постам.

- Работать с генераторам только в условиях температур, которые указаны в мануале по работе с аппаратом или на самом баллоне. Для непередвижных – от +5 до –40. Для портативных – от минус двадцати пяти до плюс сорока градусов по Цельсию.

- Присматривать во время сварки за качеством работы редуктора. Он при скачках давления газа может работать по-разному.

- Обязательно проверить на возникновение искр. Не рекомендуется использовать генераторы, изготовленные из стали. Изготовленные из бронзы не допустят образования искр.

- Работник должен вести контроль за функционированием генератора. Вовремя опознать, что устройство подсасывает воздух с атмосферы и предупредить эту возможность вовремя.

- Аппарат может функционировать при давлении от 20 процентов до 110 выше уровня обозначенного компанией изготовителем.

- Ацетиленовый генератор производит столько ацетилена сколько расходует сварной.

- Устройство закрывается идеально герметично. В газосборнике есть достаточный объем для образования ацетилена. Газ не должен проходить внутрь комнаты, где идет сварочный процесс или на улицу.

- Конструкция устройства должна хорошо охлаждаться. Максимум для температуры жидкости должен быть установлен в восемьдесят градусов по Цельсию в районе изготовления ацетилена, а самого газа – 115.

- Не рекомендуется снимать обратный клапан.

- Размеры и вес портативных аппаратов должны быть минимальными.

Техника безопасности при сварочных работах

Портативные агрегаты должны использоваться в идеально вентилируемых комнатах, либо на открытой стройплощади под навесом. Дистанция между сваркой и самим устройством должна равняться пятнадцати метрам. Ни в коем случае не рекомендуется использовать ацетиленовый агрегат рядом с открытым огнем.

Сбор правил для механизма агрегата и сварки

Ацетиленовый газ – взрывоопасное вещество. Смешиваясь с кислородом он создает гремучие смеси. Любой газосварщик должен наизусть знать требования к безопасности при работе с ацетиленовым газом. Он должен вызубрить мануал по безопасности во время сварки с помощью ацетиленового агрегата.

- Баллон наполовину заполняется водой, пока жидкость не достигнет уровня специального крана.

- Заглушку и емкость хорошо вымыть и высушить.

- Вещество для создания ацетиленового газа закладывать в столько, сколько написано в мануале. Грануляцию тоже соблюдать, прописанную в правилах.

- Перед начальным запуском газосварочного инструмента, газ смешанный с О2 выпустить в атмосферу.

- В зимний период во время обеденного отдыха, перекура, вода должна иметь плюсовую температуру в баллонах. Зимой генераторы утепляются. Обычно используют солевые растворы, которые не дают замерзнуть жидкости в аппарате. Но они быстрее портят емкость, так как соленая вода начинает съедать металлические стенки сосуда. Чаще всего в этих целях используют этиленгликоль или глицерин. Смешивается он так – два литра глицерина с одним литром воды. Эта смесь позволяет жидкости не замерзать при – 76 градусах по Цельсию.

- В зимний период также следует упаковывать баллоны в специальные утепленные будки, чтобы не дать возможности промерзнуть устройству и внутренней части его.

- А также не рекомендуется выкладывать ил рядом с устройством. Его необходимо уносить в вырытые для отходов иловые ямы.

- Гашеную известь, которая остается после растворения карбида кальция, тоже нужно вовремя удалять, чтобы входы и выходы баллона не зашлаковывались. Образование шлака ведет к поломке баллона и возможности взрыва.

- При довольно длинных перерывах воду лучше сливать из баллона. Особенно рекомендуется делать это в зимние дни.

- Раз 90 дней необходимо проводить профилактику генератору. Для этого надо разобрать водяной затвор, газоотводящую трубку, газоподающую трубку.

- Все работы по разборе, очистке устройства проводить на улице.

- Раз в год осмотр должна проводить администрация производства. Затем необходимо составить специальный документ о проверке.

- Ни в коем случае нельзя поджигать спички или идти с открытым огнем к самому устройству или гашеной извести, оставленной после работы. Если будет выброс оставшегося газа произойдет взрыв.

- Не оставляйте без присмотра работающий генератор.

- После сварки обязательно выньте из него весь иловый мусор и вымойте с тщательностью.

- Паспорт и мануал прописываются для каждого ацетиленового агрегата. Главный инженер производства утверждает их.

- С портативные ацетиленовыми генераторами нужно работать только в открытых пространствах.

- Нельзя работать с портативными аппаратами в наклоне или рядом с кислородным баллоном.

- Пространство, где устанавливается генератор тщательно проветривайте. Не рекомендуется работать в закрытых пространствах с ацетиленовым генератором.

- Устройство должно стабильно функционировать.

При соблюдении всех правил, аппарат будет долго функционировать не вызывая проблем. При постоянной проверке бригадиром работы газосварщиков и соблюдении ими правил безопасности на производстве не произойдет бед по недосмотру бригадира.

Можно ли собрать такое устройство самостоятельно

Ацетиленовый генератор можно собрать в домашних условиях собственными руками. Для этого нам понадобятся следующие инструменты и материалы:

- Стальной корпус.

- Перегородка.

- Водяной затвор.

- Карбид.

- Вода.

- Устройство в виде трубки внутри баллона для вывода газа.

- Резак или горелка.

Главное строго соблюсти правила изготовления баллона. Иначе пары ацетилена соединятся с воздухом и образуется сильная взрывчатая смесь.

Используется стальной баллон. С помощью перегородки, которая обязательно должна устанавливаться чуть ниже от центра баллона, разделяете его на две части. Одна часть этого баллона заливается обычной водой, а в другую – засыпается карбид кальция, из которого потом будет получен ацетиленовый газ. Вода по капельнице будет поступать в другую половину стальной емкости и капать на карбид кальция. Соединение с водой вызовет химическую реакцию. В результате образуется газ ацетилен, который по специальной трубке поступает в выходное отверстие, а шлак отсортировывается в сторону.

Вроде все просто и здорово. Но это только так кажется на первый взгляд. Необходимо учесть скачки давления. Такая реакция не постоянна. Иногда она протекает медленнее, другой раз – быстрее. Поэтому можно просто взлететь на воздух, благодаря самодельному генератору. Так как он не прошел сертификацию.

Поэтому рекомендуется не изготавливать самодельные генераторы для создания ацетилена. Тем самым вы убережете себя и тех, кто будет в это время с вами находиться.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Ацетиленовый генератор асп-10, асп-15. Устройство и требования к размещению

Постоянное производство горячего ацетилена необходимо не только для газокислородной сварки и резки. Ацетиленовый генератор требуется для работы автономных светильников и обогревателей, для производства в больших количествах различных растворителей и органических кислот. Вместе с тем химическая реакция образования ацетилена из карбида кальция и воды достаточно опасна, а потому требует тщательного соблюдения жёстких мер безопасности.

Постоянное производство горячего ацетилена необходимо не только для газокислородной сварки и резки. Ацетиленовый генератор требуется для работы автономных светильников и обогревателей, для производства в больших количествах различных растворителей и органических кислот. Вместе с тем химическая реакция образования ацетилена из карбида кальция и воды достаточно опасна, а потому требует тщательного соблюдения жёстких мер безопасности.

Доступные технологии и оборудование для получения ацетилена

В бытовых и полупрофессиональных условиях ацетилен можно получать тремя способами:

- При добавлении карбида кальция СаС2 в воду: в ходе реакции уменьшается количество кускового карбида, а производительность зависит от его качества и влажности. Способ иногда называют «сухим».

- При воздействии воды на кусковой карбид, когда производительность получения ацетилена определяется расходом воды. Это – так называемый «мокрый» способ.

- Вытеснением образующегося газа, который сам пропускает в реакционную камеру требуемое количество воды. Способ называется комбинированным.

Хотя и считается, что более современным способом получения ацетилена является совместное использование при сварке и резке автогеном двух баллонов – с ацетиленом и кислородом, ацетиленовые генераторы достаточно востребованы. Особенно там, где пункты заправки или обмена баллонов встречаются редко.

Классификация известных конструкций ацетиленовых генераторов может быть следующей:

- По производительности, которая может начинаться от 1 м3/ч для малогабаритных передвижных устройств и заканчиваться установками промышленного типа, выдающими до 650 м3 ацетилена в час.

- По давлению ацетилена на выходе. Оно может составлять до 10 кПа для генераторов низкого давления и до 150 кПа – для генераторов среднего давления. Более высокого давления для работы горелки не требуется.

- По мобильности. Ацетиленовый генератор может быть стационарным и передвижным. В последнем случае из-за габаритов устройства производство ацетилена будет не более 2,5…3 м3/ч.

Существенное ограничение всех способов химической генерации ацетилена являются высокие требования к состоянию карбида, в частности, к размерам его гранул, которые должны находиться в пределах 25…80 мм. В противном случае реакция идёт неравномерно, и давление образующегося ацетилена не отличается стабильностью. Поэтому современные конструкции генераторов снабжаются газовыми редукторами.

Устройство ацетиленового генератора

Технически более простыми считаются устройства «сухого» типа, в которых к воде добавляется карбид кальция. Такой ацетиленовый генератор состоит из следующих частей:

- Герметично закрываемого бункера с карбидом.

- Баллона, нижняя часть которого заполняется наполовину водой, а пространство вверху предназначено для образования ацетилена.

- Дозатора-питателя, которым производится периодическая подача карбида в баллон.

- Решётки из нержавеющей стали, находящейся в нижней части баллона, на поверхности которой и происходит химическая реакция образования горючего газа.

- Шламосборника в днище баллона.

- Обратного клапана для отбора ацетилена к месту его потребления.

- Манометра, по показаниям которого открывается заслонка, управляющая подачей карбида в баллон.

Компоновка ацетиленового генератора, производящего газ «мокрым» способом, несколько иная. В нижней части баллона размещается ёмкость с карбидом, куда периодически через реторту подаётся вода. Верхняя часть баллона, как и в предыдущей конструкции, предназначена для сбора выделяющегося при реакции ацетилена. Газ по вертикальной трубе выходит из ёмкости и, проходя через водный слой, направляется к отбирающему узлу, одновременно вытесняя воду вниз. Этим обеспечивается непрерывность подачи воды, что положительно отличает этот способ от «сухого», где подача карбида носит дискретный характер.

В ацетиленовых генераторах комбинированного типа к устройству «мокрого» типа добавляется ещё один узел – вытеснитель, который позволяет управлять интенсивностью реакции карбида с водой. Если давление газа в баллоне возрастает, то вытеснитель понижает уровень воды, необходимый для продолжения реакции ацетиленообразования. При снижении давления ацетилена в баллоне (что свидетельствует о прекращении химической реакции), уровень воды повышается, и доступ её к карбиду восстанавливается.

Достоинства и ограничения конструкций ацетиленовых генераторов

Наиболее популярными у пользователей являются ацетиленовые генераторы типа АСП-1,25, АСП-10, АСП-15, БАКС-1 и БАКС-1М «Малыш». Выбор определяется конечными целями использования.

Из переносных устройств наиболее благоприятные отзывы собирает БАКС-1М «Малыш». Аппарат компактен, надёжен, отличается стабильностью поддержания заданного давления газа, что особенно важно при резке автогеном. «Малыш» обеспечивает наиболее точный (а, следовательно, и экономичный) расход горючего газа, однако требователен к качеству регламентных работ, особенно с запорно-регулирующей арматурой. Как и для большинства передвижных устройств, исходный уровень давления задаётся вручную, что потребует некоторых навыков.

При всех достоинствах аппаратов комбинированного типа (к которым относятся АСП-1,25, АСП-10 и АСП-15) они страдают общим недостатком: зашлаковыванием вытеснительной камеры продуктами химической реакции. При несвоевременном обнаружении это приводит к смещению перегородки между камерами газообразования и промывки в сторону вытеснителя. Восстановить такое смещение бывает невозможным. Производители ацетиленовых генераторов АСП-15 комплектуют устройства не всегда качественными редукторами, что приводит к потерям давления газа на выходе. В результате аппараты приходится периодически встряхивать.

Опыт эксплуатации ацетиленовых генераторов показывает, что модели АСП-15 и БАКС-1М «Малыш» целесообразнее всего применять при больших объёмах газосварочных работ.

Требования к размещению ацетиленовых генераторов

Газогенераторы отличаются повышенной взрывоопасностью. Чтобы свести риск взрыва генератора к минимуму, необходимо соблюдать следующие простые правила:

- Использовать агрегат только при тех температурах, которые указаны в инструкции по эксплуатации.

- Периодически проверять эффективность работы редуктора, которая при разных давлениях ацетилена на выходе может срабатывать с разной точностью.

- Проверять агрегат на искрение, особенно, если ряд деталей изготовлен из стали, а не из искробезопасной бронзы.

- Контролировать и своевременно предупреждать возможность подсоса воздуха из атмосферы внутрь ацетиленового генератора.

- При регламентных работах устройство должно стабильно функционировать в диапазоне давлений 20…110% от номинального.

- Ни при каких обстоятельствах не снимать предохранительный клапан.

Генераторы переносного типа эксплуатируются только на открытых строительных площадках, либо – кратковременно — в хорошо проветриваемых помещениях. Расстояние от источника сварки не должно быть менее 10 метров. Не допускается размещение передвижных устройств вблизи источников открытого пламени, а также непрерывно работающей техники – вентиляторов, насосов, компрессоров.

proinstrumentinfo.ru

Ацетиленовые генераторы | Строительный справочник | материалы - конструкции

Под ацетиленовым генератором понимают аппарат, служащий для получения ацетилена при разложении карбида кальция водой по следующей реакции: СаС, + 2Н20 - С2Н2 + Са(ОН). Каждый ацетиленовый аппарат должен иметь паспорт установленной формы, инструкцию по эксплуатации и сертификат безопасности.

Теоретически для разложения 1 кг карбида кальция требуется 0,562 л воды, но практически берут от 5 до 20 л воды, так как реакция проходит с большим выделением тепла.

Ацетиленовые генераторы, предназначенные для сварки и резки, могут отличаться конструктивно и классифицируются по следующим признакам:

- по производительности — от 0,5 до 160 м³/час;

- по давлению вырабатываемого ацетилена — низкого (до 10 кПа) и среднего (от 70 до 150 кПа) давления;

- по способу перемещения — передвижные и стационарные;

- по системе регулирования взаимодействия карбида кальция с водой — с количественным регулированием взаимодействующих веществ и повременным регулированием, то есть регулированием времени контакта.

В зависимости от взаимодействия карбида кальция с водой генераторы могут быть двух систем: «КВ» — «карбид в воду» и «ВК» — «вода в карбид». Возможно комбинирование двух систем, когда дозируют оба вещества.

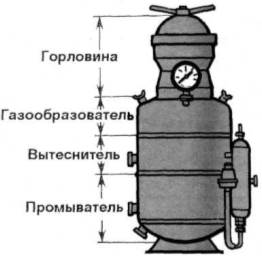

Основные конструктивные схемы ацетиленовых аппаратов приведены на рис.1. Основными элементами аппарата являются:

- газообразователь, в котором происходит разложение карбида кальция водой;

- газосборник (газгольдер), предназначенный для сбора и хранения ацетилена;

- предохранительное устройство, ограничивающее давление ацетилена в пределах установленной для данной конструкции нормы;

- предохранительный затвор, который при обратном ударе, происходящем в горелке или резаке, не пропускает взрывную волну во внутрь генератора;

- устройство, предназначенное для автоматической регулировки количества вырабатываемого ацетилена в зависимости от интенсивности его потребления.

Конструкции ацетиленовых генераторов регламентируются ГОСТ519-78, из которых каждый тип имеет свои достоинства и недостатки. На практике можно применить любой тип, если генератор находится в технически исправном состоянии, но наиболее предпочтительными являются генераторы комбинированной системы «вода на карбид».

|  |

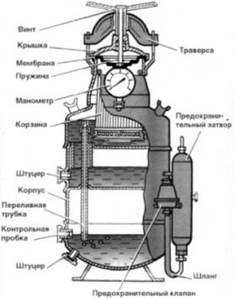

| Рис. 1. Ацетиленовые генераторы (схемы): А — принцип зарядки - «карбид в воду»; Б — «вода в карбид»; В — сухое разложение карбида; Г — принцип вытеснения; Д — комбинированного действия — «вода в карбид» и «вытеснение»; 1 — бункер с карбидом кальция; 2 — реторта; 3 — подача воды; 4 — газосборник; 5 — удаление осадка; 6 — отбор газа. | Рис. 2. Ацетиленовый генератор среднего давления «АСП -10»: А — внешний вид; Б — схема; 1 — винт; 2 — коромысло; 3 — направляющие; 4 — крышка; 5 — пружина; 6 — мембрана; 7 — горловина; 8 — корзина для карбида кальция; 9 — клапан предохранительный; 10 — трубка; 11 — патрубок; 12 — вентиль; 13 — предохранительный затвор; 14 —16 — сливной штуцер; 15 — контрольная пробка; 17 — поддон; 18 — контрольный манометр. |

Ацетиленовый генератор АСП -10

В условиях домашних мастерских и строительных площадок чаще всего применяют передвижной ацетиленовый генератор типа АСП-10, имеющий производительность 1,25 м³/час (рис.2), основные технические характеристики которого приведены в таблице.

Ацетиленовый генератор АСП -10 представляет собой металлический цилиндр, состоящий из корпуса с крышкой 4 и мембраной 6, корзины 8, предназначенной для загрузки карбида кальция, предохранительного клапана 9, вентиля 12, предохранительного жидкостного затвора 13, сливного штуцера 14, контрольной пробки 15, сливного штуцера 16, поддона 17 и контрольного манометра 18.

В верхней части корпуса размещен газообразователь, в котором происходит разложение карбида кальция с выделением ацетилена. В средней части расположен вытеснитель, в котором находится воздушная подушка и вода, которая сообщается с водой в газообразователе в процессе работы генератора. В нижней части генератора расположен промыватель, в котором происходит охлаждение ацетилена и отделение его от образовавшейся извести. Газосборник, являющийся верхней частью промывателя, служит для накопления образовавшегося ацетилена.

Технические характеристики генератора АСП-10

| Технические характеристики генератора АСП-10 | Значение |

| Номинальное давление, Мпа | 0,15 |

| Разовая загрузка карбида кальция, кг | 3,5 |

| Время работы без перезарядки, ч | 0,8 |

| Размеры кусков карбида кальция, мм | 25-80 |

| Общая вместимость генератора, литров | 50,6 |

| Вместимость промывателя, литров | 24,5 |

| Вместимость газообразователя, литров | 15,0 |

| Вместимость вытеснителя, литров | ИД |

| Количество заливаемой в генератор вода, литров | 19,1 |

| Габариты генератора, мм | 420x380x960 |

| Масса генератора (без загрузки), кг | 21,3 |

Переносные ацетиленовые аппараты устанавливаются вне помещений, желательно под навесом. Стационарные аппараты, а также переносные, предназначенные для стационарной работы, должны устанавливаться в специальных помещениях и эксплуатироваться согласно требованиям «Правил техники безопасности и производственной санитарии при производстве ацетилена, кислорода и газопламенной обработке металлов». Возле мест установки ацетиленовых генераторов должны вывешиваться предупредительные таблички. При минусовых температурах ацетиленовые генераторы устанавливают в утепленных будках.

Заправляют генератор в следующей последовательности. Через горловину 7 заливают необходимое количество воды, которая при достижении уровня переливной трубки 10 поступает в промыватель. Заполнение контролируют переливной пробкой 15. Карбид кальция загружают в металлическую решетчатую корзину 8, закрепляют поддон 17, устанавливают на место и прижимают металлической крышкой 4 с мембраной 6. Плотность прилегания крышки к корпусу генератора обеспечивается винтовым зажимом 1.

По мере разложения карбида кальция водой выделяемый в газообразователе ацетилен по трубке 10 поступает в промыватель, проходит сквозь слой воды, где охлаждается и очищается и через вентиль 12 по шлангу поступает на потребление.

Необходимое для сварки давление ацетилена поддерживается предохранительным затвором 13. Процесс разложения карбида кальция регулируется следующим образом. По мере разложения карбида кальция корзина опускается в воду вертикальным движением под действием вытеснителя. Когда давление ацетилена повышается, корзина с карбидом поднимается вверх под действием пружины и мембраны. При этом уровень погружения карбида в воду снижается и, как следствие, снижается количество вырабатываемого ацетилена, что, в свою очередь, приводит к снижению давления. Если давление падает ниже допустимого, усилием пружины корзина опускается в воду, и автоматически увеличивается количество вырабатываемого ацетилена и давление начинает повышаться.

Кроме того, давление в аппарате регулируется уровнем воды, находящейся в газообразователе. По мере выработки ацетилена, когда давление повышается, вода под его действием переливается в вытеснитель, ее уровень снижается и количество вырабатываемого ацетилена снижается. Если давление ацетилена падает, вода из вытеснителя поднимается вверх, смачивая карбид кальция, и количество вырабатываемого ацетилена вновь возрастает. Таким образом, при помощи указанных двух механизмов поддерживается необходимое количество вырабатываемого ацетилена и его рабочее давление.

Технические характеристики предохранительных затворов

Предохранительные затворы представляют собой защитные устройства. Основная функция предохранительного затвора состоит в защите ацетиленовых генераторов и трубопроводов от проникновения в них пламени при обратном ударе. Кроме того, предохранительный затвор препятствует проникновению в генератор кислорода из горелки или резака, что может привести к взрыву. Под обратным ударом понимают воспламенение горючей смеси в каналах горелки или резака и распространение пламени по шлангу горючего газа. Горящая смесь, образовавшаяся при обратном ударе, устремляется по ацетиленовому каналу горелки или резака в шланг и при отсутствии предохранительного затвора - в ацетиленовый аппарат, что может привести к его взрыву. Это отрицательное явление возникает в случае, если скорость истечения горючей смеси станет меньше скорости ее сгорания, а также от перегрева и засорения канала мундштука горелки или резака.

Предохранительные затворы могут быть двух типов — водяные (жидкостные) и сухие (механические). Внешний вид водяного затвора ЗСГ — 1,25, устанавливаемого на наиболее распространенных ацетиленовых генераторах АСП-10, показан на рис.3, а на рис. 4 показана принципиальная схема работы данного вида оборудования для низкого давления ацетилена.

|  |

| Рис. 3. Водяной затвор ЗСГ-425-4: А — от генератора; Б — к горелке; 1 — ниппель; 2 — пламенепреградитель; 3 — корпус; 4 — гуммированный клапан; 5 — колпачок; 6 — штуцер; 7 — пробка; 8 — рассекатель; 9 — контольная пробка | Рис. 4. Водяной предохранительный затвор низкого давления для ацетилена: А — при нормальной работе; Б — в случае обратного удара; 1 — вентиль; 2 — трубка газоподводящая; 3 — воронка; 4 — выходной ниппель; 5 — контрольный кран; 6 — корпус; 7 — дно затвора; 8 — диск-рассекатель; 9 — резиновая прокладка; 10 — предохранительная трубка. |

Затвор состоит из цилиндрического корпуса с верхним и нижним цилиндрическими днищами. В нижнее днище затвора ввернут обратный клапан, состоящий из корпуса, обрезиненного клапана и колпачка, ограничивающего подъем клапана. Внутри корпуса (в верхней части затвора) расположен пламяпреградитель, а в нижней — рассекатель. Корпус затвора заполняют водой до уровня контрольного крана. Ацетилен, подводящийся по трубке, проходит через обратный клапан, а в верхней части корпуса - через отражатель и отводится к месту потребления через расходный кран.

При обратном ударе ацетилено-кислородного пламени давлением воды клапан прижимается к седлу и не допускает проникновения ацетилена из генератора в затвор.

Пламя гасится столбом воды. После каждого обратного удара из затвора выбрасывается часть воды, которую необходимо дополнять до уровня контрольного крана. Это необходимо делать после каждого обратного удара, так как при недостатке воды ацетилен через затвор будет выходить в атмосферу.

Недостатком водяных предохранительных затворов является замерзание воды при работе на морозе. Поэтому в зимнее время их рекомендуется заливать морозоустойчивыми водными смесями этиленгликоля или глицерина. Приготавливают эти растворы смешиванием двух объемов этиленгликоля или глицерина с одним объемом воды. Температура замерзания таких жидкостей соответственно составляет -75°С и -36°С. Иногда применяют солевые растворы (NaCl и CaCL), но они вызывают коррозию стенок затвора, что накладывает ограничение на их использование.

build.novosibdom.ru

Стационарный ацетиленовый генератор типа АСК

Стационарный ацетиленовый генератор АСК является ацетиленовым генератором среднего давления непрерывного действия, работающим по совмещенным системам ВК и ВВ (см. Ацетиленовый генератор).

Рисунок 1 - Стационарный ацетиленовый генератор АСК

Стационарный ацетиленовый генератор АСК состоит из двух поочередно работающих реторт 14, газосборника 2, регулятора подачи воды 3, предохранительного клапана 1, обратного водяного клапана 6, двух обратных клапанов 12, загрузочных корзин 18, предохранительного водяного затвора 24 и влагосборника 22. Обе реторты разделены перегородкой 16 на две части: вытеснитель 15 и загрузочная камера 17. Вокруг загрузочной камеры имеются водяные рубашки 19, охлаждаемые проточной водой.

Перед пуском генератора газосборник 2 заливают водой до уровня контрольного крана 9, водяной затвор 24 - до уровня контрольного крана 23 и включают подачу воды в рубашки загрузочных камер. Загружают в корзины карбид кальция и вставляют в реторты 14, плотно закрывая их крышками 20. Открыв продувочный 7 и сбросной 8 вентили, продувают реторту. Затем, перекрыв вентиль 25 перед затвором и сбросной вентиль 21, продувают влагосборник и водяной затвор. После продувки вентили 7, 8 и 21 закрывают.

Генератор начинает работать после открытия вентиля подачи воды 4 на одной из реторт. Начало газообразования проверяют открытием пробного крана на реторте. Ацетилен поступает по трубопроводу 11 через обратный клапан 12 в трубу 13 газосборника 2. По мере выделения ацетилена давление в газосборнике возрастает, происходит переливание воды из загрузочной камеры в вытеснитель 15 через отверстие в разделительной перегородке и отключение воды через регулятор, в результате процесс газообразования приостанавливается. По мере отбора газа из газосборника давление в нем падает, вода вновь поступает из вытеснителя в реторту и процесс выработки ацетилена возобновляется. Клапан регулятора воды отрегулирован так, что при давлении в газосборнике выше 0,024-0,026 МПа подача воды прекращается, а начало подачи воды на реакцию происходит при давлении 0,02-0,022 МПа.

После начала газообразования в первой реторте подготавливают к работе вторую реторту. Предварительно карбид замачивается открытием вентиля подачи воды 4 второй реторты до интенсивного газовыделения из пробного крана 10. После этого оба крана перекрывают и открывают кран перелива 5, через который после окончания разложения в первой реторте автоматически начнется подача воды для разложения карбида во второй реторте.

При работе ацетиленового генератора необходимо следить за тем, чтобы давление газа в генераторе не превышало 0,07 МПа, а давление газа в сети не было выше 0,03 МПа. Необходимо менять воду в газообразователе, если температура ее поднимается до 35-40°С. Уровень воды в водяном затворе контролируют не менее двух раз в смену. Доливать воду следует при отсутствии отбора газа. Подачу воды регулируют только в случае нарушения его работы.

weldering.com

Ацетиленовый генератор – опасное увлечение в стенах дома

Устройство и работа генератора

Устройство ацетиленового генератора несложное, основные элементы такие:

- корпус;

- газообразователь – в нём происходит взаимодействие воды и карбида кальция;

- емкость для ацетилена;

- обратный клапан – ограничивает выделение газа;

- затвор – удерживает снаружи взрывную волну при горении;

- регулятор количества вырабатываемого газа.

Принцип работы ацетиленового генератора основан на разложении карбида кальция во время взаимодействия с обычной водой. Во время химической реакции выделяется ацетилен и тепло.

Какие различают генераторы ацетилена?

Классификация ацетиленовых генераторов осуществляется по следующим признакам: давление получаемого газа, производительность, способ применения, а также метод соединения карбида кальция и запускающая реакция h3O.

По вырабатываемому давлению бывают генераторы низкого или среднего уровня – до 0,01 МПа или до 0,15 МПа. По производительности генераторы подразделяются на 10 разновидностей от 1,25 до 640 м3/ч. Способ применения подразделяет устройства на стационарные и передвижные. Стационарные могут иметь любую производительность, а передвижные – только до 3 м3/ч.

По способу взаимодействия веществ устройства бывают:

- КВ – карбид добавляется в воду, при реакции уменьшается количество сухого вещества;

- ВК – вода льется на карбид, вариативный параметр – количество воды;

- ВВ – вытеснение воды, сам генератор представляет комбинированное устройство с сообщающимися сосудами, карбид и вода взаимодействуют периодически, когда выделяющийся газ позволяет новой порции воды проникнуть в отделение с порошком.

Сварочный генератор ацетиленовый можно использовать любой, подходящий для конкретной задачи. Самая популярная модель передвижного устройства – генератор ацетиленовый АСП-10. Он используется для газопламенной обработки металла: резки, сварки, напыления или пайки.

Используется АСП-10 для наружных и внутренних работ, хорошо функционирует при температуре от -10 до +40 оС. Вес устройства – около 16 кг, создает в час 1,5 м3 ацетилена под давлением 0,1-1,5 атм. За один прием в него можно загрузить карбида до 3,2 кг, размер кусков – от 25 до 80 мм.

Можно ли собрать такое устройство самостоятельно?

Как сделать самодельный ацетиленовый генератор? Казалось бы, всё просто – соединить карбид с водой. Но при этом образуется «гремучая смесь», которая взрывается при неправильном обращении. Народные умельцы иногда производят ацетиленовый генератор своими руками.

Стальной корпус размером с кислородный баллон разделяется на две части: в одну часть помещается карбид, в другую – вода. Вода капает на карбид через капельницу, образующийся ацетилен уходит через шланг. Это крайне опасное устройство грозит взрывом в любую минуту.

В промышленных образцах всегда имеются обратные и предохранительные клапаны, а также огнеоградители. В «домашних» устройствах самое главное – создать пламегаситель или водяной затвор. Последний устроен так же, как в кальяне: газ свободно проходит сквозь воду, а пламя обратно пройти не может. Это устройство защищает «самоделку» от взрыва. Без такой защиты доморощенный «Кулибин» рискует жизнью и здоровьем.

Главный недостаток генераторов – скачки давления ацетилена. Эти колебания давления обусловлены разной скоростью протекания химической реакции в данный момент. На нее влияет температура воздуха, площадь активной зоны, степень загрязнения карбида и множество других причин.

Самодельный генератор никаких испытаний и сертификаций не проходит, никто не изучает конкретный образец на предмет взрывоопасности. Поэтому использования таких устройств лучше избегать, тем более что в продаже всегда есть сертифицированные ацетиленовые генераторы или баллоны с уже готовым газом.

ogodom.ru

6

ИЗУЧЕНИЕ ОБОРУДОВАНИЯ ДЛЯ ГАЗОВОЙ СВАРКИ И КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ.

Цель работы

Изучить физическую сущность процесса сварки металлов, устройство оборудования, аппаратуры и принадлежностей для газовой сварки, научиться выбирать необходимый наконечник газовой горелки, ознакомиться с кислородной резкой металлов и резаками.

Задание

Изучить по учебникам классификацию процессов сварки плавлением, сущность газовой сварки металлов, строение ацетиленокислородного пламени.

Уяснить назначение материалов, необходимых для газосварки - горючего газа, кислорода, присадочного прутка и флюса.

Изучить в лаборатории конструкцию кислородного баллона и кислородного редуктора, регулировку давления.

Ознакомиться с конструкциями ацетиленовых генераторов, водяных затворов и принципом их работы.

Научиться определять номер наконечника газовой горелки, а также зажигать и регулировать ацетиленокислородное пламя.

Освоить методику кислородной резки металлов.

Составить отчет по работе.

Оборудование рабочего места

Ацетиленовые генераторы ГНВ-1,25, ГВР-1,25, АНВ-1,25-73, АСМ-1,25-3, ГРК-10-68, водяные затворы, горелки ГС-2, ГС-3 с комплектами мундштуков, кислородный и керосиновый резак, редукторы, ключи, присадочная проволока, флюсы, плакаты.

Методические указания и план выполнения работы

Изучение первых двух пунктов задания осуществляется студентом предварительно с оформлением в отчете необходимых схем, рисунков, ответов на вопросы.

В лаборатории студент самостоятельно изучает конструкцию генераторов, их работу и регулировку; конструкцию предохранительного водяного затвора, редуктора, горелок и кислородных резаков. Осваивает также методику получения ацетилена, зажигания пламени и его регулировку, а также методику кислородной резки металла.

По заданию преподавателя студент делает выбор горелки и номера наконечника для газосварки малоуглеродистой стали, а также выполняет необходимые расчеты по кислородной резки металла.

Пример 1. Выбрать горелку, номер наконечника и генератор для сварки внахлестку двух листов из малоуглеродистой стали толщиной 8 мм.

Решение. Из приложения 6.1 принимаем тип горелки ГС-3 инжекторная, средней мощности, наконечник № 5. Отрегулируем горение пламени таким образом, чтобы расход ацетилена был равен 800 л/ч, а кислорода 880 л/ч. Это получается интерполяцией табличных данных:

II -1100 II – 1200

8 – Х1 Мг = 800 л/ч = 0,8 м3 / ч 8 - Vкс Vкс = 880 л/ч

Из приложения 6.2 выбираем генератор ГНВ - 1,25, так как он обеспечивает рассчитанный расход ацетилена (1,25 м3/ч > 0,8 м3/ч), необходимое его рабочее -давление (0,003 МПа > 0,001 МПа), а также является наиболее легким и компактным по сравнению с другими ацетиленовыми генераторами.

Пример 2. Выбрать резак и мундштуки, а также марку генератора для резки листа из малоуглеродистой стали толщиной 8 мм.

Решение. Из приложения 6.3 принимаем резак "Пламя-62", наружный мундштук № 4, внутренний мундштук № 2. Далее по расходу ацетилена (до 0,4 м3/ч) и его рабочему давлению (0,07 МПа), которые будут в выбранных мундштуках, принимаем марку генератора ГРК-10 (см. приложение 6.2)

Записать все расчеты и закончить составление отчёта.

Сдать отчет преподавателю, защитить его, ответить на контрольные вопросы.

Справочные данные

Аппараты, в которых обычно получают ацетилен, называются генераторами. По принципу взаимодействия карбида кальция с водой различают ацетиленовые генераторы следующих систем (табл. 6.1)

Таблица 6.1 Системы ацетиленовых генераторов

| Система ацетиленового генератора | Выход ацетилена, % |

| ''Карбид в воду" | 95 |

| "Вода на карбид" | 85-90 |

| "Сухого разложения" | 9С |

| "Вытеснения" | 95 |

| "Вода на карбид - вытеснение" | 95 |

Производительность современных стационарных генераторов достигает 1000 м3/ч. ацетилена, а коэффициент полезного использования 0,85-0,98. Различают генераторы низкого (до 0,01 МПа), среднего (0,1-0,15 МПа) и высокого (более 0,15 МПа) давления. Основные технологические данные ацетиленовых генераторов, применяемых в промышленности, приведены в приложение 6.2

Для интенсификации процесса горения ацетилена необходим кислород. Его получают из воздуха или электролизом воды. Кислород поставляется и хранится в баллонах емкостью 40 литров при давлении 15 МПа.

Ацетилен поступает из генератора через водяной затвор по шлангам низкого давления в горелку (рис. 6.1.), а кислород поступает в горелку из баллона через редуктор и шланги высокого давления. Эти газы смешиваются в необходимой пропорции и при выходе из горелки сгорают

Рис 6.1. Устройство газосварочной горелки инжекторного типа:

1 - ацетиленовый ниппель, 2 - кислородный ниппель, 3 - вентиль для ацетилена, 4 - вентиль для кислорода, 5 - инжектор, 6 - корпус, 7 - накидная гайка, 8 - смесительная камера, 9 - наконечник, 10 - мундштук

По мощности сварочные горелки подразделяются на:

микромощные ГС-1;

малой мощности ГС-2, ГС-2-02, "Звездочка";

средней мощности ГС-3, ГС-3-02, "Звезда";

большой мощности ГС-4.

Основные параметры некоторых наиболее распространенных горелок и технологические возможности наконечников приведены в приложении 6.1

При помощи ацетиленокислородного пламени осуществляют не только сварку, но и резку металлов. Сущность резки заключается в том, что сначала металл в месте разреза нагревается газовым пламенем не до плавления, а до температуры его воспламенения в кислороде. Затем на эту нагретую поверхность направляют дополнительную струю режущего кислорода и сдувают окислы. Металл горит в струе кислорода, при его горении выделяется большое количество тепла, которое нагревает нижележащие слои и способствует их горению, т.е. процессу резки.

Металлы поддаются газовой резке только при соблюдении следующих условий:

температура воспламенения металла в струе кислорода должна быть ниже температуры его плавления,

температура плавления окислов металла ниже температуры плавления металла;

теплопроводность металла низкая;

окислы металла жидкие, легко сдуваются струей кислорода;

количество тепла, выделяемое при сгорании в струе кислорода, достаточно для поддержания непрерывности горения.

При несоответствии свойств металла хотя бы одному из этих условий резание металла становится невозможным.

Инструмент (резак) конструктивно сложнее горелки, т.к. имеет дополнительную трубочку для подвода режущего кислорода. Существует много разновидностей резаков (Р-53, РУЗ, "Пламя-62", РГС-53, РАО-55, РАТ-55, РЭР-62, РУ-66, РУА, РАП-62, РПК-62 и др.) с набором сменных мундштуков. Номера мундштуков резака подбираются по выходной мощности в зависимости от разрезаемого металла (см. приложение 6.3).

Для кислородной резки с применением ацетилена используют обычное оборудование для ацетиленовой сварки, но вместо сварочной горелки применяют резаки инжекторного типа (рис 6.2.).

Рис. 6.2 Схема устройства ручного резака инжекторного типа:

I - кислородный ниппель, 2 - ацетиленовый ниппель, 3 - вентиль для кислорода, 4 - инжектор, 5 - вентиль для ацетилена, 6 - смесительная камера, 7 - вентиль режущего кислорода, 8 - готовка резака, 9 - наружный мундштук, 10 - внутренний мундштук.

Ацетиленовый генератор.

Ацетиленовый генератор - это аппарат для получения ацетилена из карбида кальции. В зависимости от давления вырабатываемого ацетилена генераторы делятся на две группы (ГОСТ 5190-67): низкого давления до 0,1 МПа; среднего давления - от 0,1 до 1,5 MПа.

В ремонтных мастерских широкое распространение получили ацетиленовые генераторы среднего давления AСM-1,25-3.

Ацетиленовый генератор АНВ-1-66 имеет производительность 1,25 м3/ч и рабочее давление 0,025-0.03 МПа. Корпус генератора 1 разделен перегородкой 2 на две части. В нижнюю часть введена реторта 9, в которую вставляется корзина 10 с карбидом кальция, реторта герметически закрывается крышкой с резиновой прокладкой. (рис. 6.3).

Рис. 6.3 Ацетиленовый генератор низкого давления АНВ-1-66:

1 - корпус; 2 - перегородка; 3 - конусообразный сосуд; 4 - водяной затвор; 5 - шланг; 6 - осушитель; 7 – кран; 8 - трубка для выхода ацетилена; 9 - реторта; 10 - корзина; 11 - соединительная труба.

Генератор заполняется водой через верхнюю открытую часть корпуса до отмеченного уровня. Затем открывают кран 7, и вода из корпуса поступает в реторту, смачивая карбид кальция .Ацетилен по трубе 8 выходит из реторты и собирается в нижней части корпуса под перегородкой 2, откуда через осушитель 6 (заполняется коксом) и водяной затвор 4 по шлангу 5 идет в горелку. Вода в реторту поступает до тех пор, пока уровень ее в корпусе не станет ниже крана 7. Часть воды из реторты вытесняется ацетиленом в конусообразный сосуд 3, что замедляет газовыделение в реторте. По мере расходования газа давление понижается, уровень воды в корпусе генератора поднимается до крана 7, и вода поступает в реторту. Таким образом, процессы разложения карбида и выделения газа регулируются автоматически, в соответствии с отбором ацетилена из генератора.

Защита генератора от взрыва при обратном ударе пламени из сварочной горелки или резака обеспечивается водяным затвором. Опасность взрыва появляется при закупорке выходного отверстия мундштука горелки расплавленным металлом, при увеличении скорости сгорания смеси вследствие нагрева мундштука или при увеличении количества кислорода в горячей смеси.

Устройство и принцип работы генератора АСП-10

Устройство генератора изображено на рис.6.4,

В корпусе генератора расположены газообразователь 1, вытеснитель 2 и газосборник (промыватель) 3. Газообразователь 1 соединен с вытеснителем 2 переливным патрубком 4, а с газосборником - трубка 5

Корпус закрывается крышкой 6 и герметизируется прокладкой 7, вставляемой в паз крышки. Траверса 8 вводится в проушины крюков.

Вращением втулки 23 с помощью рукоятки 22 создается усилие прижима крышки к горловине. В крышку встроен подвижный шток 9 с коромыслом 20, на которое подвешивается загрузочная корзина 10.

Рис 6.4 Генератор ацетиленовый АСП-10:

1 - газообразователь, 2 - вытеснитель; 3 - газосборник (промыватель), 4 - патрубок переливной, 5 - трубка переливная, 14 - пробка, 15 - манометр, 16 - клапан предохраительный, 17 - защитное устройство, 18 - вентиль, 19 - опора; 24 - прокладка, 25 - кольцо уплотнительное, 6 - крышка, 7 - прокладка; 8-траиерса, 9 - шток, 10-корзина, 11 - кольцо уплотнительное, 12 - пробка; 13-фиксатор, 20 - коромысло, 21-рукоятка-кнопка, 22 – втулка

Герметизацию штока обеспечивают резиновые уплотнительные кольца, вставляемые в гнездо крышки. Необходимое усилие герметичного уплотнения обеспечивается резьбовой пробкой 12.

Фиксатор 13 имеет различные по глубине внутренние пазы с буквенными обозначениями - О, М, С и Б, что соответствует - нулевой малой, средней и большой замочке корзины. Нижнее положение корзины задается вводом рукоятки - кнопки 21 в паз Б фиксатора, верхнее - в паз О.

Таким образом, переставляя рукоятку-кнопку в пазы различной глубины в фиксаторе, регулируют глубину погружения корзины, а значит и карбида кальция в воду.

Пробки 14 и кольца уплотнительные 25 служат для герметизации штуцеров слива ила (воды) из вытеснителя и промывателя, причем для промывателя штуцер является контрольно-сливным. На корпус генератора устанавливаются манометр 15, клапан предохранителя 16, защитное устройство 17 с вентилем 18.

При снятой крышке в газообразователь заливается вода до обреза трубки 5, а в промыватель - до отверстия контроля уровня. Крышка с подвешенной на нее корзиной, загруженной карбидом кальция устанавливается на горловину генератора.

После герметизации крышки шток с корзиной опускается (из положения О рукоятка-кнопка переводится в положение па фиксаторе М, С или Б) и корзина погружается в воду.

Ацетилен, образующийся в результате реакции карбида кальция с водой, по - трубке 5 поступает в газосборник, барботируя через слой воды, охлаждается, промывается и через вентиль 18 и защитное устройство 17 поступает на потребление.

В случае уменьшения отбора ацетилена и повышения давления в генераторе вода из газообразователя 1 передавливается в вытеснитель 2, объем замоченного карбида кальция уменьшается, тем самым уменьшается газообразование; при снижении давления происходит обратный процесс. Таким образом, газообразование происходит в автоматическом режиме в зависимости от величины потребления ацетилена.

При возрастании давления в генераторе выше допустимого (рабочего) срабатывает предохранительный клапан 16, выпуская ацетилен в атмосферу.

Защитное устройство 17 предназначено для предохранения генератора от проникновения в него кислорода или воздуха со стороны отбора ацетилена и задержания детонационного горения ацетиленокислородной смеси.

Содержание отчета

В отчете следует привести цель работы, схему и сущность газовой сварки металлов; строение ацетиленокислородного пламени и график изменения температур в его зонах; принципиальные схемы ацетиленового генератора, инжекторной горелки, кислородного резака, водяного затвора; схему и сущность кислородной резки металла; расчеты по выбору номера горелки, номера наконечника для заданных условий сварки, а также - расчеты по выбору кислородного резака, номера мундштука, генератора.

Контрольные вопросы

Объясните сущность процесса сварки плавлением

Какие горючие газы применяются при газосварке? Их краткая характеристика.

Зачем применяют кислород, флюсы присадочной материал?

В чем различие горелок инжекторной и безинжектоной, их достоинства и недостатки. Зачем нужны различные наконечники?

Объясните по схеме принцип работу ацетиленового генератора.

Объясните по схеме принцип работы редуктора.

Объясните по схеме принцип работы водяного затвора.

В чем сущность кислородной резки металла? При соблюдении каких условий возможна кислородная резка металла?

Объясните по схеме принцип работы резака. Зачем нужны сменные мундштуки?

Какие правила техники безопасности следует строго соблюдать при выполнении газосварочных работ?

Приложение 6.1 Характеристика горелок

| ГОРЕЛКИ | Распределение по номерам наконечника | |||||||||||||

| ГС-1 безинжекторная микро мощная | 000 | 00 | 0 | |||||||||||

| Толщина свариваемого металла, мм Давление кислорода, МПа Давление ацетилена, МПа Расход кислорода л/ч Расход ацетилена л/ч | 0,05-0,10 0,01-0,1 0,01-0,1 6-11 5-10 | 0,10-0,25 0,01-0,1 0,01-0,1 11-28 10-25 | 0,25-0,60 0,01 - 0,1 0,01 - 0,1 28-65 25-60 | |||||||||||

| ГС-2 "Звездочка" малой мощности, инжекторная | 0 | 1 | 2 | 3 | ||||||||||

| Толщина свариваемого металла, мм Давление кислорода, МПа Давление ацетилена, МПа Расход кислорода л/ч Расход ацетилена л/ч | 0,2-0,7 0,05-0,4 0,001 27-80 25-60 | 0,5-1,5 0,05-0,4 0,001 55-135 50-125 | 1,0-2,5 0,15-0,4 0,001 130-260 120-240 | 2,5-4,0 0,2 0,4 0,001 250-440 230-400 | ||||||||||

| ГС-3 "Звездочка", "Москва" инжекторная, средней мощности | 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||||||

| Толщина свариваемого металла, мм Давление кислорода, МПа Давление ацетилена, МПа Расход кислорода л/ч Расход ацетилена л/ч | 0,5-1,5 0,1-0,4 0,001 55-135 50-125 | 1-2,5 0,15-0,4 0,001 130-260 120-240 | 2,5-4,0 0,2-0,4 0,001 250-440 230-400 | 4-7 0,2-0,4 0,001 430-750 400-700 | 7-11 0,2-0,4 0,001 740-1200 660-1100 | 11-18 0,2-0,4 0,001 1150-1950 1050-1750 | 17-30 0,2-0,4 0,001 1900-3100 1700-2800 | |||||||

| ГС-4 инжекторная, большой мощности | 8 | 9 | ||||||||||||

| Толщина свариваемого металла, мм Давление кислорода, MПa Давление ацетилена, МПа Расход кислорода л/ч Расход ацетилена л/ч | 30-50 0,2-0,4 0,035 3100-5000 2800-4500 | 50-100 0,2-0,4 0,035 5000-8000 4500-7000 | ||||||||||||

Приложение 6.2 Техническая характеристика ацетиленовых генераторов.

| Основные показатели | Характеристика генераторов | |||||

| ФРИ-1,25-73 | АСМ-1,25-3 | ГРК-10-58 | ГВД-0,8 МГВ-0,8 | АНВ-1-66 | АСП-10 | |

| Производительность, м3/ч | 1,25 | 1,25 | 10 | 0,8 | 2 | 0,8 |

| Рабочее давление газа, МПа | до 0,003 | до 0,7 | до 0,07 | 0,3 | 0,003 | 0,3 |

| Максимальное давление в генераторе, МПа | 0,01 | 0,15 | 0,15 | - | - | - |

| Разовая загрузка карбида кальция, кг | 5 | 2,2 | 25 | 2 | 4 | 2 |

| Грануляция карбида кальция | 25/80 | 25/80 | 25/80 | 25/80 | 25/80 | 25/80 |

Приложение 6.3 Характеристика резака «Пламя-62»

| ПОКАЗАТЕЛИ | Толщина разрезаемой стали, мм | |||||

| 3-5 | 6-25 | 50 | 100 | 200 | 300 | |

| Номер наружного мундштука | 1 | 1 | 1 | 2 | 2 | 2 |

| Номер внутреннего мундштука | 1 | 2 | 3 | 4 | 5 | 5 |

| Давление ацетилена не менее, МПа | 0,06 | 0,07 | 0,08 | 0,09 | 0,1 | 0,12 |

| Давление режущего кислорода, МПа | 0,3 | 0,82 | 0,85 | 1,85 | 3,35 | 4,2 |

| Расход кислорода; м3/ч | 3 | 6 | 10 | 15 | 25 | 40 |

| Расход ацетилена, м3/ч | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| Ширина реза, мм | 2-2,5 | 2,5-3,5 | 3,5-4,5 | 4,5-7 | 7-10 | 10-15 |

| Скорость резки, мм/мин | 550 | 370 | 260 | 165 | 100 | 80 |

Приложение 6.4 Нормы выхода ацетилена на 1 кг карбида кальция

| Размеры кусков, мм | Условные обозначения размеров кусков | Минимальный выход ацетилена, л | |

| 1 сорт | 2 сорт | ||

| 2-8 | 2/8 | 255 | 240 |

| 8-15 | 8/15 | 265 | 250 |

| 15-25 | 15/25 | 275 | 255 |

| 25-80 | 25/80 | 285 | 265 |

| смешанных размеров | 275 | 255 | |

Приложение 6.5 Номера мундштуков резака.

| Показатели | Толщина разрезаемой стали | |||||

| 3-5 | 5-25 | 25-50 | 50-100 | 100-200 | 200-300 | |

| Номера наружного мундштука | 1 | 1 | 1 | 2 | 2 | 2 |

| Номер внутреннего мундштука | 1 | 2 | 3 | 4 | 5 | 5 |

| Давление режущего кислорода, МПа | 0,3 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 |

| Давление ацетилена не менее, МПа | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 |

| Расход кислорода, м3/ч | 3 | 6 | 10 | 15 | 26 | 40 |

| Расход ацетилена, м3/ч | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

studfiles.net

Ацетиленовые генераторы

Ацетиленовым генератором называют аппарат, предназначенный для получения ацетилена из карбида кальция с помощью воды. Генераторы подразделяются:

• по давлению получаемого ацетилена: низкого - до 10 кПа, среднего св. 10 до 70 кПа и высокого св. 70 до 150 кПа;

• по производительности и установке: передвижные производительностью до 3 м3/час и стационарные производительностью св. 3 м3/час;

• по способу взаимодействия с водой: «карбид в воду» (KB), «вода на карбид» (ВК), «вытеснение воды» (ВВ), комбинированные - «вода на карбид» и «вытеснение воды» (ВК и ВВ).

Генератор представляет собой вертикальный цилиндрический аппарат, состоящий корпуса, крышки, корзины для карбида кальция, предохранительного клапана, вентиля предохранительного затвора.

Корпус генератора состоит из трех частей: верхней - газообразователя, средней - вытеснителя и нижней - промывателя и газосборника. Верхняя часть с нижней соединены между собой переливной трубкой. В газообразователе происходит разложение карбида кальция с выделением ацетилена. В промывателе происходит охлаждение и отделение от частичек извести.

Вода в газообразователь заливается через горловину. При достижении уровня переливной трубки вода поступает из газообразователя в промыватель. Заполнение промывателя происходит до уровня контрольной пробки.

Образующийся в газообразователе ацетилен по переливной трубке поступает в промыватель, проходит через слой воды, промывается и охлаждается. Из промывателя ацетилен через вентиль поступает в предохранительный затвор, оттуда по рукавам на потребление.

По мере выделения ацетилена давление в газообразователе возрастает, вода переливается в вытеснитель, уровень воды в газообразователе понижается и корзина с карбидом оказывается выше уровня воды - реакция разложения прекращается. По мере понижения давления в газообразователе вода из вытеснителя поднимается вверх и корзина с карбидом вновь оказывается ниже уровня воды - реакция разложения возобновляется.

| Ацетиленовый генератор | |

|  |

В условиях строительства газопроводов для получения ацетилена применяются передвижные ацетиленовые генераторы низкого и среднего давления типа АСК-1,66; ГНВ-1,25 и др., как правило, комбинированной системы "вытеснения" и "вода на карбид".

Газовые горелки

Горелки разделяются на инжекторные и безынжекторные, однопламенные и многопламенные, для газообразных горючих и жидких. Наибольшее применение имеют инжекторные горелки, работающие на смеси ацетилена с кислородом.

Инжектор 7 представляет собой цилиндрическую деталь с центральным каналом малого диаметра - для кислорода и периферийными, радиально расположенными каналами - для ацетилена.

Инжектор ввертывается в смесительную камеру наконечника и находится собранной горелке между смесительной камерой и газоподводящими каналами корпуса горелки. Его назначение состоит в том, чтобы кислородной струе создавать разряженное состояние и засасывать ацетилен, поступающий под давлением не ниже 1 кПа. Разряжение за инжектором достигается высокой скоростью кислородной струи. Давление кислорода, поступающего через вентиль, составляет от 0,05 до 0,4 МПа.

Конструкция пропан-бутан-кислородных горелок отличается от ацетилено-кислородных тем, что перед мундштуком имеется устройство для подогрева горючей смеси. Дополнительный нагрев необходим для повышения температуры пламени. Обычный мундштук заменяется мундштуком измененной конструкции.

Нарушение работы инжекторного устройства может привести к обратным ударам пламени и снижению запаса ацетилена в горючей смеси. Запас ацетилена представляет собой увеличение расхода при полностью открытом ацетиленовым вентилем горелки по сравнению с паспорта расходом для данного номера мундштука. Причинами этих неполадок могут быть засоре кислородного канала, чрезмерное увеличение его диаметра вследствие износа ацетиленовых каналов, смещение инжектора по отношению к смесительной камере и наружные повреждения инжектора. Для нормальной работы горелки диаметр выходного канала мундштука должен быть равен диаметру канала смесительной камеры, а диаметр канала инжектора - в 3 раза меньше.

Посадочное место инжектора отрегулировано для инжекторов, входящих в комплект горелки.

Проверка горелки на инжекцию (разряжение) проводится каждый раз перед началом работы и при смене наконечника. Для этого с ниппеля снимается ацетиленовый рукав открывается кислородный вентиль. В ацетиленовом ниппеле исправной горелки должен создаваться подсос, обнаруживаемый прикосновением пальца к отверстию ниппеля.

Поддержание мундштука в надлежащем состоянии обеспечивает нормальное пламя по форме и размерам. Мундштуки работают в условиях высокой температуры, подвергаю механическому разрушению от брызг при сварке и требуют ухода за ними. Риски, задиры, нагар на стенках отверстия выходного канала мундштука снижают скорость выхода горючей смеси и способствуют образованию хлопков и обратных ударов, искажают форму пламени. Эти недостатки устраняют подрезкой торца мундштука на 0,5 - 1 мм, калибровкой и полировкой выходного отверстия.

После каждого ремонта детали горелок обязательно обезжиривают бензином марки Б-70.

Технология газовой сварки углеродистой стали.

Подготовка и сборка труб под сварку осуществляется так же, как при дуговой сварке.

Диаметр присадочной проволоки при газовой сварке низко- и среднеуглеродистой стали левым способом берется равным D = S/2 + 1 мм, при правом способе D = S/2, где S - толщина металла в мм. Перед использованием сварочная проволока должна быть тщательно очищена от грязи, ржавчины, масла и др.

Пламя должно быть нормальным при давлении кислорода 2,5-3,0 кгс/см2.

Газовая сварка газопроводов должна выполняться в один слой, способ сварки сварщик должен выбирать в зависимости от положения шва в пространстве.

Режимы газовой сварки

Параметры режима: мощность пламени

вид пламени

диаметр присадочной проволоки

Выбор тепловой мощности пламени.

Мощность пламени выбирают в зависимости от толщины свариваемого металла и его теплофизических свойств и регулируют подбором наконечника горелки.

| Номер наконечника горелки | ||||||||||||

| Толщина свариваемой низкоуглеродис-той стали, мм | 0,05- -0,1 | 0,1- -0,25 | 0,2- -0,5 | 0,5- -1,0 | 1,0- -2,0 | 2,0- -4,0 | 4,0- -7,0 | 7,0- -11,0 | 11,0- -17,0 | 17,0- -30,0 | 30,0- -80,0 | св. 80,0 |

Похожие статьи:

poznayka.org