Особенности электроэрозионной обработке металлических изделий. Электроэрозионная обработка

Электроэрозионная обработка. Описание процесса, принципы, установки электроэрозионной обрботки.

1. Сущность и назначение электроэрозионной обработки

Электроэрозия - это разрушение поверхности изделия под действием электрического разряда. Основателями технологии являются советские ученые-технологи Б.Р. Лазаренко и Н.И. Лазаренко.

Электроэрозионная обработка (ЭЭО) широко применяется для изменения размеров металлических изделий - для получения отверстий различной формы, фасонных полостей, профильных канавок и пазов в деталях из твердых сплавов, для упрочнения инструмента, для электропечатания, шлифования, резки и др.

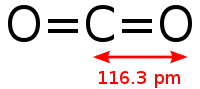

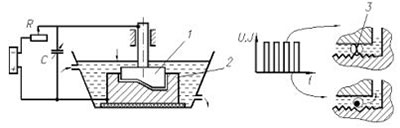

Рис. 1.9. Схема электроэрозионной обработки материалов: 1 - электрод-инструмент, 2 - обрабатываемая деталь, 3 - среда, в которой производится разряд, 4 - конденсатор, 5 - реостат, 6 - источник питания, 1р - режим электроискровой обработки, 2р - режим электроимпульсной обработки

Схема электроэрозионной обработки материалов приведена на рис. 1.9. Схема запитывается импульсным напряжением разной полярности, что соответствует электроискровому режиму (1р) и электроимпульсному режиму (2р). Напряжение питания заряжает конденсатор (4), параллельно которому включен разрядный промежуток между электродом-инструментом (1) и обрабатываемой деталью (2), которые помещены в жидкость с низкой диэлектрической проницаемостью. Когда напряжение на конденсаторе превысит потенциал зажигания разряда, происходит пробой жидкости. Жидкость нагревается до температуры кипения и образуется газовый пузырь из паров жидкости. Далее электрический разряд развивается в газовой среде, что приводит к интенсивному локальному разогреванию детали, приповерхностные слои материала плавятся и продукты расплава в виде шариков застывают в проточной жидкости и выносятся из зоны обработки.

2. Стадии электроэрозионной обработки Режим электроискровой обработки

Обрабатываемая деталь является анодом (+), то есть в данном случае деталь обрабатывается электронным потоком, то есть работает электронный стример, расплавляя объем анода-детали в виде лунки. Для того чтобы ионный поток не разрушал электрод-инструмент, используются импульсы напряжения длительностью не более 10-3 с. Электроискровой режим используется для чистовой, точной обработки, поскольку съем металла в данном случае небольшой.

Режим электроимпульсной обработки

Обрабатываемая деталь является катодом, то есть на нее подается отрицательный импульс длительностью больше 10-3 с. При электроимпульсной обработке между электродами зажигается дуговой разряд и обработка деталей ведется ионным потоком. Данный режим характеризуется большой скоростью съема металла, превышающей производительность электроискрового режима в 8-10 раз, но при этом чистота обработки существенно хуже. При обоих режимах в качестве рабочей жидкости, как правило, используется керосин или изоляционные масла.

3. Физика электроэрозионной обработки

Явления, происходящие в межэлектродном промежутке, весьма сложны и являются предметом специальных исследований. Здесь же будет рассмотрена простейшая схема удаления металла из области обработки посредством электрической эрозии.

Как показано на рис. 1.10, к электродам 1 подведено напряжение, которое создает электрическое поле в межэлектродном промежутке. При сближении электродов на критическое расстояние, возникает электрический разряд в виде проводящего канала. Для повышения интенсивности разряда электроды погружают в диэлектрическую жидкость 2 (керосин, минеральное масло и др.) На поверхности электродов имеются микронеровности различной величины. Напряженность электрического поля будет наибольшей между двумя наиболее близкими друг к другу выступами на поверхности электродов, поэтому именно здесь возникают проводящие мостики из примесных частиц жидкости. Ток по мостикам нагревает жидкость до испарения и образуется газовый пузырь (4), внутри которого и развивается мощный искровой или дуговой разряд, сопровождающийся ударной волной. Возникают потоки электронов и ионов (положительные и отрицательные стримеры), которые бомбардируют электроды. Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда температура достигает тысячи и десятков тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы (5).

От взаимодействия жидкости с участками электродов, нагретых до температуры 100-400 0С, на границах плазменного канала разряда происходит пиролиз диэлектрической жидкости. В результате в жидкости образуются газы, а также асфальтосмолистые вещества. Из газовой среды выделяется углерод, отлагающийся на нагретых поверхностях электродов в виде тонкой пленки кристаллического графита. В месте действия импульса тока на поверхностях электродов остаются небольшие углубления - лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла.

В табл. 1.2 приведена зависимость величины эрозии стального электрода от энергии и длительности одиночного импульса.

Таблица 1.2

Зависимость величины эрозии стального электрода (анода) от энергии и длительности одиночного импульса

| Характеристика импульса | Размеры лунки | |||

| Энергия, Дж | Длительность, мкс | Глубина, мм | Диаметр, мм | Объем, м3 |

| 0,001 0,1 1,0 2,0 | 9 40 60 1500 | 0,015 0,025 0,042 0,050 | 0,1 0,75 1,65 2,00 | 0,000078 0,0074 0,06 0,10 |

Рис. 1.10. Режим электроэрозионной обработки: 1 - электроды, 2 - жидкость, 3 - лунки, 4 - газовый пузырь, 5 - продукты эрозии

После разряда в течение некоторого времени происходит остывание столба канала и деионизация вещества плазмы в межэлектродном промежутке. Электрическая прочность межэлектродного промежутка восстанавливается. Время деионизации жидкого диэлектрика составляет 106-10-2 с. Следующий разряд обычно возникает уже в новом месте, между двумя другими ближайшими точками электродов.

Длительность интервалов между импульсами должна быть достаточной для удаления из зоны разряда продуктов эрозии, а также газового пузыря, являющегося главным препятствием для возникновения следующего разряда. В связи с этим частота разрядов с возрастанием их энергии снижается.

Так происходит до тех пор, пока разряды не удалят с поверхности электродов все участки металла, которые находятся на расстоянии пробоя при величине приложенного напряжения. Когда расстояние между электродами превысит пробивное, для возобновления разрядов электроды должны быть сближены. Обычно электроды сближают в течение всего времени обработки так, чтобы электрические разряды не прекращались.

Параметры рабочих импульсов. Основными параметрами электрических импульсов, подаваемых на межэлектродный промежуток, являются их частота повторения, длительность, амплитуда и скважность, а также форма, определяющие максимальную мощность и энергию. Форма и параметры импульсов оказывают существенное влияние на износ электрода-инструмента, производительность и шероховатость обработанной поверхности.

Обозначим частоту повторения импульсов, т. е. их число в секунду, через f. Тогда Т = 1/f будет являться периодом. Он определяет промежуток времени, через который следует очередной импульс.

Импульс характеризуется амплитудным значением (или амплитудой) напряжения и тока Um и Im. Это максимальные значения, которые приобретают напряжение и ток за время импульса. При электроэрозионной обработке амплитуда напряжения изменяется от нескольких вольт до нескольких сотен вольт, а амплитуда тока от доли ампера до десятков тысяч ампер. Диапазон скважностей импульса при электроэрозионной обработке заключен в пределах от 1 до 30.

Полярный эффект и полярность импульса. Высокая температура в канале разряда и происходящие динамические процессы вызывают эрозию обоих электродов. Повышение эрозии одного электрода по сравнению с другим электродом называется полярным эффектом. Полярный эффект определяется материалом электродов, энергией и длительностью импульсов, знаком подведенного к электроду потенциала.

Процессы изменения напряжения и тока имеют колебательный характер относительно их нулевого значения. При электроэрозионной обработке принято считать рабочей или прямой полярностью импульса ту его часть, которая вызывает наибольший эффект эрозии обрабатываемой заготовки, а обратной - часть импульса, вызывающую усиленную эрозию электрода-инструмента. Обрабатываемую заготовку присоединяют к тому полюсу, эффект эрозии которого в данных условиях больше. К противоположному полюсу присоединяют электрод- инструмент. Например, при коротких импульсах электроискровой обработки энергия преимущественно поступает на анод, в качестве которого здесь следует использовать заготовку (прямая полярность). При увеличении длительности импульсов наступает перераспределение теплового потока на электродах. Это приводит к тому, что при определенных режимах электроимпульсной обработки эрозия анода становится меньше, чем эрозия катода. В этом случае следует применять обратную полярность, используя заготовку в качестве катода.

Электроэрозионная обрабатываемость. Эффект эрозии различных металлов и сплавов, производимый одинаковыми по своим параметрам электрическими импульсами, различен. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью.

Различное влияние импульсных разрядов на металлы и сплавы зависит от их теплофизических констант: - температур плавления и кипения, теплопроводности, теплоемкости. Если принять электроэрозионную обрабатываемость стали за единицу, то электроэрозионная обрабатываемость других металлов (при тех же условиях) может быть представлена в следующих относительных единицах: вольфрам - 0,3; твердый сплав - 0,5; титан - 0,6; никель - 0,8; медь - 1,1; латунь - 1,6; алюминий - 4; магний - 6 (указанные данные справедливы только при конкретных условиях: энергия импульса 0,125 Дж, длительность 1.4-10-5 с, частота 1200 1/с, амплитуда тока 250 А).

Рабочая среда. Большинство операций при электроэрозионной обработке производят в жидкости. Она обеспечивает условия, необходимые для удаления продуктов эрозии из межэлектродного промежутка, стабилизирует процесс, влияет на электрическую прочность межэлектродного промежутка. Жидкости, пригодные для электроискровой обработки, должны обладать соответствующей вязкостью, электроизоляционными свойствами, химической устойчивостью к действию разрядов.

С повышением частоты импульсов и снижением рабочего тока стабильность рабочего процесса ухудшается. Это вызывает необходимость увеличить скважность импульсов. Применение прямоугольных импульсов существенно повышает производительность.

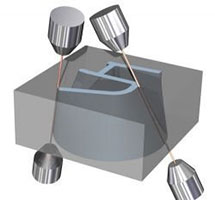

Производительность обработки можно повысить, если применять принудительное удаление продуктов эрозии из межэлектродного промежутка. Для этого в межэлектродный промежуток под давлением нагнетают жидкость (рис. 1.11).

Рис. 1.11. Схема подвода жидкости в межэлектродный промежуток через полый электрод при прошивании отверстия

Хорошие результаты дает наложение вибраций на электрод-инструмент, а также вращение одного или обоих электродов. Давление жидкости зависит от глубины отверстия и величины межэлектродного промежутка. Вибрации особенно необходимы при электроискровой обработке глубоких отверстий малого диаметра и узких щелей. Большинство электроэрозионных станков снабжено специальной вибрационной головкой.

Качество поверхности и точность обработки. Металл электродов подвергается хотя и локальному, кратковременному, но весьма интенсивному электротермическому воздействию. Наивысшая температура существует на обрабатываемой поверхности и быстро уменьшается на некотором расстоянии от поверхности. Большая часть расплавленного металла и его паров удаляется из зоны разряда, но некоторая часть остается в лунке (рис. 1.12). При застывании металла на поверхности лунки образуется пленка, по своим свойствам отличающаяся от основного металла.

Рис. 1.12. Лунка, полученная в результате воздействия единичного импульса: 1 - пространство, оставшееся после выплавления металла; 2 - белый слой; 3 - валик вокруг лунки; 4 - обрабатываемая заготовка; БЛ, НЛ - диаметр и глубина лунки

Поверхностный слой в расплавленном состоянии активно вступает в химическое взаимодействие с парами и продуктами разложения рабочей жидкости, образующимися в зоне высоких температур. Результатом этого взаимодействия является интенсивное насыщение металла компонентами, содержащимися в жидкой среде, а также веществами, входящими в состав электрода-инструмента. Таким образом, в поверхностный слой могут быть внесены титан, хром, вольфрам и т. д. При электроэрозионной обработке стальных заготовок в среде, состоящей из жидких углеводородов (керосин, масло), поверхностный слой насыщается углеродом, т. е. образуются карбиды железа. Следовательно, при электроэрозионной обработке происходит упрочнение поверхности детали.

Интенсивный теплоотвод из зоны разряда через прилегающие к ней массы холодного металла и рабочую жидкость создает условия для сверхскоростной закалки, что одновременно с науглероживанием приводит к образованию очень твердого слоя. Закаленный поверхностный слой стали обладает повышенной стойкостью на истирание и меньшим, чем у нетермообработанной стали коэффициентом трения. Структура поверхностного слоя существенно отличается от структуры основного металла и схожа со структурой отбеленного слоя, возникающего на поверхности некоторых чугунов. Поэтому этот слой получил название «белый слой». Глубина белого слоя зависит от энергии импульсов, их длительности и теплофизических свойств обрабатываемого материала. При длительных импульсах тока большой энергии глубина белого слоя равна десятым долям миллиметра, а при коротких импульсах - сотым долям миллиметра и микронам.

Упрочнение поверхностного слоя металлов (электроэрозионное легирование). Одним из преимуществ электроискрового метода обработки материалов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки: твердость, износостойкость, жаростойкость и эрозионная стойкость. Эту особенность используют для повышения износостойкости режущего инструмента, штампов, пресс-форм и деталей машин, упрочняя металлические поверхности электроискровым способом.

При электроискровом легировании применяют обратную полярность (заготовка является катодом, инструмент - анодом) обработку производят обычно в воздушной среде и, как правило, с вибрацией электрода. Аппаратура, с помощью которой осуществляется процесс упрочнения, малогабаритна и очень проста в эксплуатации. Основные преимущества электроискрового способа нанесения покрытий заключаются в следующем: покрытия имеют большую прочность сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и их сплавов, но и их композиций. Процессы, происходящие при электроискровом упрочнении, сложны и являются предметом тщательных исследований. Сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит полярный перенос материала электрода на заготовку. Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с диссоциированным атомарным азотом воздуха, углеродом и материалом заготовки, образует диффузионный износоустойчивый упрочненный слой. При этом в слое возникают сложные химические соединения, высокостойкие нитриды и карбонитриды, а также закалочные структуры. По мнению специалистов, при электроискровом упрочнении в поверхностном слое, например, стали происходят процессы, приведенные в табл. 1.3.

Таблица 1.3

| Упрочняемый материал | Процесс | |

| Вид | Особенности | |

| Углеродистая сталь, содержащая углерод в количестве свыше 0,6 %, а также легирующие элементы в большом количестве | Сверхскоростная закалка | Кратковременный нагрев до высокой температуры и мгновенное охлаждение нагретых и расплавленных участков массой холодного металла |

| Инструментальная сталь | Азотирование | Диссоциация атмосферного азота в разряде с образованием атомарного азота. Соединение азота с элементами поверхностного слоя и образование нитридов металлов (титана, хрома, железа и др.) |

При электроискровом упрочнении микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа, высота микронеровностей обработанной поверхности до 2,5 мкм. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм.

4. Основные технологии электроэрозионной обработки металлов

Технологии размерной обработки металлических деталей.

Формообразование деталей электроэрозионным методом можно осуществить по следующим схемам.

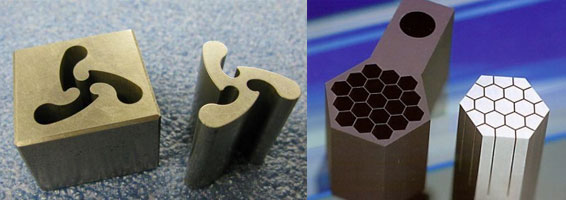

1. Копирование формы электрода или его сечения. При этом обрабатываемый элемент заготовки по форме является обратным отображением рабочей поверхности инструмента. Данную операцию называют прошиванием. Существуют методы прямого и обратного копирования. При прямом копировании инструмент находится над заготовкой, а при обратном - под ней. Метод прошивания прост в исполнении, и он широко применяется в промышленности. На рис. 1.13 представлена схема электроэрозионной обработки методом копирования формы электрода- инструмента. По мере электроэрозионной обработки электрод (1) внедряется в деталь, обеспечивая копирование электрода.

2. Взаимное перемещение обрабатываемой заготовки и электрода- инструмента. При этой схеме возможны операции вырезания сложно- профильных деталей и разрезание заготовок электродами, электроэрозионного шлифования и растачивания деталей.

Рис. 1.13. Схема копирования формы электрода: 1 - электрод-инструмент, 2 - обрабатываемая деталь, 3 - жидкость, 4 - сосуд

Прошивание окон, щелей и отверстий. Эта операция осуществляется на универсальных станках. Электроэрозионным способом прошивают щели шириной (2,5-10) мм, глубиной до 100 мм. Для обеспечения удаления продуктов эрозии из межэлектродного промежутка, электрод-инструмент делают Т-образной формы или уменьшают толщину хвостовой части по сравнению с рабочей частью на несколько десятых долей миллиметра. Скорость прошивания щелей составляет (0,5-0,8) мм/мин, шероховатость обработанной поверхности - до 2,5 мкм.

Обработка деталей типа сеток и сит. Созданы электроэрозионные станки, позволяющие обрабатывать сеточные детали с числом отверстий до нескольких тысяч. Станки могут обрабатывать одновременно более 800 отверстий диаметром (0,2-2) мм в листах из коррозионно- стойких сталей, латуни и других материалов толщиной до 2 мм. Производительность обработки до 10000 отверстий в час.

Электроэрозионное шлифование. Это одна из разновидностей электроэрозионной обработки, которая используется для обработки высокопрочных заготовок из сталей и твердых сплавов. Удаление металла при этом происходит под воздействием импульсных разрядов между вращающимся электродом-инструментом и обрабатываемой заготовкой, а не в результате механического воздействия, как при абразивном шлифовании.

Сложноконтурная проволочная вырезка. Методы прямого и обратного копирования имеют существенный недостаток, заключающийся в необходимости использования сложных фасонных электродов- инструментов. Износ электродов отражается на точности изготовления деталей, поэтому одним электродом-инструментом удается изготовить не более 5-10 деталей.

Электроискровой метод сложноконтурной проволочной вырезки выгодно отличается от методов копирования тем, что здесь инструментом является тонкая проволока из меди, латуни или вольфрама диаметром от нескольких микрон до 0,5 мм, включаемая в электрическую схему как катод (см. рис. 1.14).

Рис. 1.14. Сложноконтурная проволочная вырезка: 1 - проволока, 2 - обрабатываемая деталь, 3 - направляющие ролики, 4 - устройство для регулирования скорости протяжки проволоки

Для устранения влияния износа проволоки на точность обработки, проволока перематывается с одной катушки на другую, что позволяет все новым элементам участвовать в работе. При перемотке осуществляется небольшой натяг. Возле обрабатываемой заготовки установлены ролики, ориентирующие проволоку относительно обрабатываемой детали. Сложноконтурная проволочная вырезка применяется при прецизионном резании заготовок, прорезании точных щелей, резании полупроводниковых материалов, обработке цилиндрических, конических наружных и внутренних поверхностей.

К основным достоинствам электроэрозионной обработки проволочным электродом-инструментом относится высокая точность и возможность широкой автоматизации процесса.

Электроконтактный способ обработки. Электроконтактная обработка материалов является разновидностью электроэрозионной обработки. Отличие ее состоит в том, что импульсы электрической энергии генерируются в результате взаимного перемещения электродов или прерывания электрического разряда при прокачке жидкости под давлением. Электроконтактную обработку можно проводить при постоянном и переменном токе, в воздухе или жидкости (вода с антикоррозионными добавками). При обработке электрод-инструмент и заготовку полностью погружают в жидкость либо подают жидкость в межэлектродный промежуток распылением. Обработку производят при значительных токах (до 5000 А) и напряжениях холостого хода источника питания 18-40 В. Электроконтактным методом производят получистовое точение тел вращения, чистовую резку, прошивание цилиндрических, фасонных отверстий и объемных полостей, фрезерование, шлифование. Электроконтактный метод особенно эффективен при обработке заготовок из труднообрабатываемых сталей и сплавов, а также чугунов высокой твердости, монокристаллов, материалов с высокими теплофизическими свойствами.

Принципиальная схема установки для электроконтактной обработки выглядит следующим образом. Заготовка и электрод-инструмент, имеющие ось вращательной симметрии и включенные в цепь с источником питания, после соприкосновения совершают вращательное движение друг относительно друга.

При соблюдении условий, необходимых для реализации электроэрозионных процессов, происходит съем металла с заготовки.

Упрочнение поверхностного слоя металла (электроэрозионное легирование)

Одним из преимуществ электроэрозионной обработки металлов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки. Эту особенность используют для улучшения износостойкости режущего инструмента, штампов, пресс-форм и т.д. При электроэрозионном легировании применяют обратную полярность (заготовка является катодом, инструмент - анодом) обработку производят обычно атомами инструмента-электрода в электроимпульсном режиме (см. рис. 1.15) в воздушной среде и, как правило, с вибрацией электрода.

Рис. 1.15 Схема электроэрозионного легирования: 1 - легирующий электрод-инструмент, 2 - легируемая деталь

Основные преимущества электроэрозионного легирования заключаются в следующем: покрытия имеют большую степень сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и сплавов, но и их композиций.

Процессы, происходящие при электроэрозионном упрочнении, сложны и являются предметом тщательных исследований. Однако, сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит перенос материала электрода на заготовку (см. рис. 1.15). Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с ионами азота воздуха, углеродом и материалом заготовки, образует износоустойчивый упрочненный слой, состоящий из нитридов, карбонитридов и других закалочных структур.

При электроискровом легировании микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм. При упрочнении поверхности деталей машин (например, на установке ИЕ-2М) можно получить глубину слоя до 0,5-1,6 мм с микротвердостью 50-60 МПа (при упрочнении феррохромом).

Различают чистую обработку, которая соответствует высоким напряжениям и небольшим значениям токов короткого замыкания (до 20 А), и грубую (грубое легирование) при низких напряжениях 50-60 В и токах короткого замыкания свыше 20 А.

Работа на электроэрозионных станках. Подготовка электроэрозионных станков к работе заключается в установке заготовки и электрода-инструмента и выверке их взаимного расположения, подготовке ванны к работе и системы прокачки рабочей жидкости, выбору и настройке режимов генератора. Заготовку устанавливают и закрепляют непосредственно на столе станка или в приспособлении. Электрод-инструмент устанавливают хвостиком в шпиндель головки. При выверке используют индикаторы, оптические приборы, приспособления, позволяющие изменять положение инструмента по отношению к заготовке и угол наклона.

Осуществив выверку положения электрод-инструмента, заполняют ванну рабочей жидкостью, проверяют работу системы прокачки, устанавливают необходимое давление прокачки. Задают режим генератора импульсов (полярность, форма импульсов, скважность, частоту следования импульсов, средний ток), пользуясь соответствующими таблицами и номограммами. Изменение полярности напряжения генератора импульсов производится путем переключения на штепсельном разъеме токоподводов к станку. При работе с прямой полярностью (электроискровой режим) на электрод подается отрицательный потенциал, а на заготовку - положительный. Для работы с обратной полярностью (электроимпульсный режим) производят обратное переключение. Установку электрических параметров и режимов работы осуществляют с помощью переключателей, расположенных на панели пульта управления. Настраивают регулятор подачи, устанавливая рекомендуемое напряжение регулятора.

www.eti.su

принцип работы и технология обработки

Электроэрозионную обработку металла достаточно широко применяют для изменения размеров металлических деталей, не нарушая их физических свойств. Такой процесс осуществляется при помощи специального оборудования и требует хорошего знания необходимых технологий.

Кроме того, такая обработка дает возможность получить отверстия нужной формы и конфигурации, при необходимости – сделать фасонные полости, и изготовить профильные пазы и канавки на заготовках, созданных на основе твердых сплавов.

Такое электроэрозионное воздействие делает различные инструменты гораздо прочнее, обеспечивает производство качественного электропечатания, высокоточного шлифования, осуществлять резку деталей и многое другое. Выполняется обработка при полном соблюдении всех необходимых правил техники безопасности.

Принцип работы

Перед тем как приступить к выполнению этого вида обработки, необходимо вначале правильно собрать все требуемые элементы в единую цепь и предварительно подготовить детали, которые понадобятся для работы. На сегодняшний день промышленные предприятия используют разные виды электроэрозионного воздействия.

Нужно отметить, что важнейшим элементом в схеме, необходимой для выполнения электроэрозионной обработки, является электрод, который должен иметь достаточную эрозионную стойкость. В этом случае в качестве электрода можно использовать такие металлы, как:

- графит;

- медь;

- вольфрам;

- алюминий;

- латунь.

С точки зрения химии, такой метод термического воздействия на металл способствует разрушению его кристаллической решетки, благодаря чему высвобождаются некоторые категории ионов.

Довольно часто, чтобы обработать металл, применяют электроискровой и электроимпульсный методы. Также встречаются электроконтактный и анодно-механический способы.

Если для деталей из металла потребуется черновая обработка, то обычно применяют электроимпульсную схему. При этом во время работ температура вырабатываемых импульсов может достигать 5 000 градусов. Это увеличивает такой параметр, как производительность.

Если требуется обработать заготовки с небольшими размерами и габаритами, то в основном используется электроискровой способ.

Электроконтактная обработка применяется при работе со сплавами, осуществляемой в жидкой среде. Необходимо отметить, что приобретенные свойства металла после такого воздействия могут по-разному отразиться на эксплуатационных характеристиках деталей.

Практически всегда из-за воздействия токов и высоких температур у обрабатываемых деталей очень сильно повышается прочность, а в самой структуре сохраняется мягкость.

Виды используемого оборудования

Известно, что существуют разнообразные способы и методы обработки поверхностей металлов, и такой вид считается более эффективным, чем механический. В основном это связано с тем, что применяемый для проведения механической обработки инструмент стоит значительно дороже, чем проволока, используемая при электроэрозионной обработке.

Промышленные предприятия для электроэрозионной обработки металла применяют специальное оборудование, такое как:

- проволочно- электроэрозионное;

- копировально-прошивочное.

Если возникает необходимость изготовить детали со сложной формой и пресс-формы, а также для производства некоторых материалов с высокой точностью обработки, применяют проволочно- электроэрозионные агрегаты. Чаще всего такое оборудование используется для изготовления различных деталей для электроники, самолетов, и даже космической сферы.

Копировально-прошивочные агрегаты в основном применяются для серийного и массового производства деталей. Благодаря таким станкам получаются довольно точные сквозные контуры и мелкие отверстия, что с успехом используется при изготовлении сеток и штампов в инструментальной промышленной сфере. Такое оборудование подбирают, ориентируясь на поставленные цели и финансовую окупаемость. Электроэрозионная обработка металла считается сложным и довольно трудоемким рабочим процессом.

Такие работы невозможно выполнить в домашних условиях. Выполнять работы на станках для обработки деталей имеют право только аттестованные и квалифицированные специалисты, имеющие достаточный опыт работы в этой сфере.

Выполняя электроэрозионную обработку, не стоит забывать о технике безопасности и использовании спецодежды.

Преимущества электроэрозионной обработки

Такие работы должны осуществляться только на специальном оборудовании под обязательным присмотром квалифицированного специалиста, имеющего соответствующий допуск. Хотя такой способ делает заготовку более точной и качественной, промышленные предприятия предпочитают применять механическую обработку металла.

Поэтому необходимо отметить основные достоинства электроэрозионного воздействия на разнообразные виды заготовок.

Используя такой метод, практически всегда удается добиться самого высокого качества поверхности металла, в результате чего она становится максимально точной и однородной. При этом полностью исключается необходимость проведения финишной обработки. Также этот метод гарантирует получение на выходе поверхности разнообразной структуры.

Также к достоинствам электроэрозионной обработки металла относят возможность осуществлять работу с поверхностью любой твердости.

Электроэрозионное воздействие полностью исключает возникновение деформации поверхности у деталей, имеющих небольшую толщину. Это возможно из-за того, что при таком методе не возникает никакой механической нагрузки, а рабочий анод имеет минимальный износ. Кроме того, электроэрозионная обработка способствует получению поверхности разнообразных геометрических форм и конфигураций при минимальных усилиях.

Также к преимуществам такого процесса относят полное отсутствие шума при работе на специальном оборудовании.

Конечно, есть и недостатки при электроэрозионном воздействии на деталь из металла, но на ее эксплуатационных свойствах сказываются они несущественно.

Технология обработки

Чтобы до конца выяснить все преимущества электроэрозионной обработки и понять принцип воздействия на металлическую заготовку, следует более подробно рассмотреть следующий пример.

Итак, простая электроэрозионная схема должна обязательно состоять из следующих элементов:

- электрод;

- конденсатор;

- емкость для рабочей среды;

- реостат;

- источник, обеспечивающий электропитание.

Питание этой схемы обеспечивается напряжением импульсного типа, которое должно иметь разную полярность. Благодаря этому можно получить электроискровый и электроимпульсный режимы, которые требуются для работы.

Во время подачи напряжения осуществляется зарядка конденсата, от которого на электрод поступает разрядный ток. Этот электрод заранее опускают в емкость с заготовкой и рабочим составом. Как только на конденсаторе напряжение достигнет нужного потенциала, происходит пробой жидкости. Она начинает очень быстро нагреваться до температуры кипения, а также в ней возникает пузырь из газов, который способствует локальному нагреву заготовки. В свою очередь, у заготовки происходит плавление самых верхних слоев, что обеспечивает получение необходимой формы.

Заключение

Современные станки для электроэрозионной обработки призваны выполнять как массовые, так и единичные задачи эстетического (декорирование, шлифовка и т. п.) и практического (формирование пазов, перфорация сквозных и глухих отверстий, заточка режущего инструмента) характера. Себестоимость обработки на таком оборудовании значительно ниже аналогичного показателя, который характерен для металлорежущих станков.

Оцените статью: Поделитесь с друзьями!stanok.guru

Электроэрозионная обработка металлов: описание, технология, видео

Чтобы изменять размеры металлических деталей без каких-либо изменений их физических свойств, используется электроэрозионная обработка, выполнение которой требует наличия специального оборудования и хорошего знания соответствующих технологий.

Электроэрозионная обработка металлов, помимо изменения размеров различных деталей, дает возможность также получить отверстия требуемой формы и конфигурации, сделать при необходимости фасонные полости, а также изготовить профильные канавки и пазы на тех заготовках, которые созданы на основе твердых сплавов.

На видео в статье наглядно показано, как проводится данный вид обработки и какие проблемы могут возникнуть в процессе.

Кроме этого, данный метод дает возможность сделать различный инструмент более прочным, позволяет про>изводить качественное электропечатание, высокоточное шлифование, выполнять резку деталей, а также многое другое.

Простейшая схема, при которой возможна обработка, в обязательном порядке содержит определенный электрод, состав, который подходит для выполнения электрического разряда, а также такие элементы, как конденсатор, реостат и непосредственно сам источник питания.

Выполнять данный вид обработки металлических деталей следует при полном соблюдении соответствующих правил по технике безопасности.

Основной принцип работы

Для того чтобы на практике выполнить данный вид обработки, необходимо, для начала, правильно собрать в единую цепь все необходимые элементы, а также выполнить предварительную подготовку деталей, с которыми предстоит работать.

В настоящее время на промышленных предприятиях используют несколько видов электроэрозионной обработки металлических деталей.

Следует отметить, что одним из главнейших элементов в схеме, по которой выполняется электроэрозионная обработка, является электрод, который должен обладать достаточной эрозионной стойкостью.

В этом случае целесообразно использовать в качестве электрода такие металлы, как медь, графит, вольфрам, а также латунь и алюминий.

Если посмотреть со стороны химии, то данный метод термического воздействия непосредственно на металл определенным образом разрушает его кристаллическую решетку, за счет чего происходит высвобождение некоторых категорий ионов.

Достаточно часто для обработки металла используют электроимпульсный и электроискровой методы. Кроме этого, можно встретить так же электроконтактный и анодно-механический способы. Более детально об этом смотрите в видео в статье.

В том случае, когда для металлических деталей требуется черновая обработка, как правило, используется электроимпульсная схема обработки.

В этом случае при проведении необходимых работ температура вырабатываемых импульсов может подниматься до пяти тысяч градусов по Цельсию. Это позволяет увеличить такой параметр, как производительность.

При необходимости выполнить данный тип обработки заготовок с небольшими габаритами и размерами, целесообразно использовать электроискровой способ.

Видео:

В свою очередь, при работе со сплавами в жидкой среде, в большинстве случаев применяют электроконтактную обработку.

Следует отметить, что те свойства, которые приобретает металл после того, как будет произведена такая обработка, могут совершенно по-разному сказаться на эксплуатационных характеристиках деталей.

В большинстве случаев, под воздействием высоких температуры и токов у обрабатываемых деталей значительно повышается прочность, притом, что в самой структуре сохраняется мягкость.

Типы используемого оборудования

Как известно, существуют самые разные методы и способы обработки поверхностей металлов, при этом данный вид является более эффективным, чем механические.

Связано это главным образом с тем, что тот инструмент, который используется для проведения механических типов обработки, стоит гораздо дороже, чем проволока, которая применяется при электроэрозионной обработке.

На промышленных предприятиях для электроэрозионной обработки самых разных деталей используется специальное оборудование.

В том случае, когда необходимо изготовить пресс-формы и детали со сложной формой, а также при производстве некоторых материалов, к которым применяются высокие требования к точности обработки, используют проволочно-вырезные электроэрозионные агрегаты.

Как правило, на таком типе оборудования изготавливают самые разные детали для самолетов, электроники и даже космической сферы.

На видео, которое размещено ниже, можно увидеть, как проводится такая обработка с использованием электроэрозионного оборудования.

Для массового и серийного производства деталей по данному методу в большинстве случаев используют копировально-прошивочные агрегаты.

Такие станки позволяют получить достаточно точные сквозные контуры, а также мелкие отверстия, что успешно используется при производстве сеток, а также штампов в инструментальной сфере промышленности.

Как правило, оборудование данного типа подбирается, исходя из поставленных задач, а также финансовой окупаемости. Следует отметить и то, что электроэрозионную обработку относят к сложным и достаточно трудоемким рабочим процессам.

Ее невозможно провести в домашних условиях своими руками. К работе на станках для данного вида обработки деталей допускаются только квалифицированные и аттестованные люди, которые имеют соответствующий опыт работы в данной сфере.

При выполнении электроэрозионной обработки необходимо не только соблюдать технику безопасности, но и обязательно надеть спецодежду.Видео:

Преимущества обработки

Электроэрозионное воздействие на металл должно выполняться только на специальном оборудовании и под присмотром квалифицированного человека, который имеет соответствующий допуск.

Несмотря на то, что данный способ делает заготовку более качественной и точной, все же на промышленных предприятиях больше всего распространена механическая обработка металлических поверхностей.

В этом случае следует отметить все основные преимущества электроэрозионного воздействия на различные типы заготовок.

В первую очередь, при использовании данного метода удается добиться высочайшего качества поверхности металла, она становится однородной и максимально точной.

Следует отметить и то, что в этом случае необходимость в проведении финишной обработки полностью исключается. Кроме этого, данный метод дает возможность получать на выходе поверхность с самой разной структурой.

К достоинствам электроэрозионного воздействия следует отнести и возможность работать с поверхностью практически любой твердости.

Также при данном методе полностью исключается деформация поверхности у деталей с небольшой толщиной.

Это происходит по причине того, что метод не предполагает какой-либо механической нагрузки. При данном способе воздействия на металлическую поверхность рабочий анод имеет минимальный износ.

Следует отметить и то, что электроэрозионное воздействие позволяет получить при минимальных усилиях поверхности самых разных конфигураций и геометрических форм.

Еще одним достоинством данного процесса является полное отсутствие шума во время работы на специальном оборудовании.

Конечно, есть и свои проблемы такого воздействия на металлическую деталь, однако они не сильно сказываются на ее эксплуатационных свойствах.

Электроэрозионный станок, используемый для обработки различных металлов, можно увидеть на видео, которое размещено ниже.

Видео:

Технология обработки

Для того чтобы досконально разобраться во всех преимуществах электроэрозионного воздействия на металлические заготовки и понять сам принцип, необходимо подробно рассмотреть один из способов.

Так, простейшая электроэрозионная схема должна в обязательном порядке состоять из таких элементов, как электрод, емкость для рабочей среды, а также конденсатора, реостата и непосредственно источника, обеспечивающего необходимое электропитание.

В данную схему должны быть включены все необходимые элементы в определенной последовательности. Питание данной схемы осуществляется от напряжения импульсного типа, при этом оно должно иметь разную полярность.

Это даст возможность получить необходимые для работы электроимпульсный и электроискровый режимы.

При подаче напряжения идет зарядка конденсатора, от которого разрядный ток поступает на электрод, который должен быть предварительно опущен в емкость с рабочим составом и заготовкой.

После того, как на конденсаторе напряжение достигнет необходимого потенциала, произойдет пробой жидкости, которая быстро нагреется до температуры кипения, а кроме этого, в ней возникнет пузырь из газов.

Этот пузырь будет способствовать локальному нагреву заготовки, у которой произойдет плавление самых верхних слоев, что позволит обеспечить заданную форму.

Видео:

В данном способе есть определенные проблемы, которые требуют постоянного контроля самого процесса, а поэтому лучше воспользоваться более совершенными методами.

На видео выше показана обработка, проводимая на профессиональном оборудовании.

rezhemmetall.ru

Электроэрозионная обработка, электроэрозионные станки, инструменты, Виды электроэрозионной обработки, Технологии электроэрозионной обработки, процесс электроэрозионной обработки, Технологии электроэрозионной обработки, Преимущества и недостатки электроэрозионной обработки, Оборудование для электроэрозионной обработки

Главная страница » Электроэрозионная обработка

Электроэрозионная обработка

Электроэрозионная обработка (ЭЭО) заключается в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов между заготовкой и электродом-инструментом.

ЭЭО относится к электрофизическим методам обработки. Ее технология придумана супружеской парой российских ученых Лазаренко еще в 50-х годах двадцатого века. Но нынешнее использование она обрела только в семидесятых.

ЭЭО дает возможность изготавливать предметы, которые невозможно получить с помощью традиционного механического метода обработки металлов. Можно создать глубокие пазы, делать изделия с малыми внутренними радиусами, выполнять точную штамповую оснастку и многие другие виды работ.

Суть процесса электроэрозионной обработки

Два электрода, одним из которых является электрод-инструмент (1), а вторым само металлическое изделие (2) помещаются в жидкость с низкой диэлектрической проницаемостью и соединяются с генератором электрических импульсов. Электроды имеют разную полярность.

Так между двумя электродами образуется электрическое поле, причем напряженность этого поля зависит от расстояния между самими электродами. При приближении электрода-инструмента к электроду-заготовке напряженность возрастает, и как только электроды сблизятся до определенной малой величины (5…100 мкм) произойдет пробой диэлектрической жидкости. Жидкость нагреется до высоких температур и образуется газовый пузырь из паров жидкости. Возникший разряд электрического тока протекает как раз уже в газовой среде пузыря, под действием этого разряда и происходит нагревание и расплавление участка заготовки, Расплавленный маленький участок материала охлаждается и застывает в виде «шариков» диаметром 0,005…0,01 мм в диэлектрической жидкости, опускается на дно ванны или удаляется потоком жидкости, а на обрабатываемой поверхности образуется лунка. В виду локального нагрева электродов до высоких температур, ЭЭО называют обработкой, основанной на тепловом действии электрического тока.

Такие разряды происходят периодически, импульсно. Частота импульсов и их длительность играют важную роль на достижение качества обрабатываемой детали. Например, чем меньше длительность импульса, тем меньше шероховатость поверхности.

Движение инструмента вызывает дальнейшие разряды один за другим, при этом разряд всегда происходит между ближайшими точками электродов. Даже на гладких поверхностях имеются микронеровности, и при сближении электродов всегда найдутся две близкорасположенные друг к другу точки электродов, между ними и происходит разряд.

Таким образом процесс ЭЭО состоит из двух этапов: сначала происходит электрический пробой диэлектрической жидкости, а затем устанавливается дуговой разряд.

Процесс ЭЭО основан на электрической эрозии, т.е. разрушении верхнего слоя поверхности детали от воздействия электрических разрядов. Когда-то этот процесс считался только как отрицательный, но с применением его в качестве размерной обработки материалов, он приобрел и положительный эффект.

Процесс электроэрозионной обработки происходит до тех пор, пока не будет выбран весь материал или не будут достигнуты нужные размеры детали. Заготовка постепенно будет принимать форму инструмента.

В качестве диэлектрической жидкости выступают ликвидные смеси, такие как: керосин, спиртовые растворы, маслянистые жидкости, вода и т.д.

В представленной схеме заготовка имеет положительный полюс и она является анодом, а инструмент отрицательный полюс, он является катодом. От воздействия разрядов происходит разрушение обоих электродов и какой электрод будет разрушаться больше зависит от многих факторов — полярного эффекта, а также материала электродов и т.д. Повышение эрозии одного электрода относительно другого электрода и есть полярный эффект.

Прямой полярностью называют такое подключение полюсов к электродам, которое вызывает большую эрозию обрабатываемого электрода-заготовки. Соответственно, когда эрозия электрода-инструмента больше, чем электрода-заготовки подключение называют обратной полярностью.

Учитывая это, электрод-инструмент необходимо изготавливать из материалов стойких к электрической эрозии, таких как латунь, медь, графит, вольфрам и т.д.

Виды электроэрозионной обработки

Выделяют 4 вида электроэрозионной обработки:

— Электроискровая

— Электроимпульсная

— Анодно-механическая

— Электроконтактная

Данные виды ЭЭО используются для проведения размерной обработки изделия, а также два из них электроискровая и электроимпульсная обработки могут использоваться еще и для упрочнения или покрытия поверхности.

По методам подвода энергии ЭЭО разделяют на три группы:

— Через контакт. К этой группе относится электромеханический способ.

— Через канал разряда. Электроискровой и электроимпульсный способы.

— Комбинированный контактно-дуговой. Электроконтактный и Анодно-механический способ.

Также выделяют и следующие виды ЭЭО:

— Электроэрозионная комбинированная. Ее суть заключается в том, что она выполняется в одно время с остальными видами работы над металлом.

— Комбинированная электро-химическая. Осуществляется одновременно с электрическим и химическим расщеплением структуры материала детали в электролите.

— Электроэрозионная абразивная. Суть лежит в разрушении металлической заготовки с помощью абразивной обработки.

Электроискровая и электроимпульсная обработки отличаются друг от друга устройством генератора импульсов, формой импульса, полярностью электродов и т.д. А электроконтактная, анодно-механическая обработки отличаются родом тока и рабочей средой.

Но суть всех этих видов остается одной, а именно — удаление металла в результате термического действия электрического тока.

Технологии электроэрозионной обработки

С помощью ЭЭО проводятся операции:

• Прошивание. Электрод-инструмент углубляется в электрод-заготовку и образует отверстие постоянного сечения.

Прошивание отверстий является одной из распространенных операций. Методом ЭЭО возможно обрабатывать отверстия длиной до 20 диаметров, а используя трубчатый электрод-инструмент и до 40 диаметров. При вращении электрода-инструмента или обрабатываемой поверхности, или одновременно и инструмента, и заготовки, глубина отверстия может быть увеличена.

Также прошиванием обрабатывают узкие щели, пазы, окна, карманы и другие элементы, которые механическими методами обработать невозможно.

• Копирование. ЭЭО обработка, при которой форма детали повторяет форму инструмента. Таким методом обрабатывают объемные поверхности.

• Отрезание/вырезание.

• Сложноконтурная проволочная вырезка. Вырезку контурной детали можно сделать и путем прошивания, но для этого нужен электрод-инструмент, имеющий форму детали, что не отвечает требования экономичности.

При проволочной вырезке инструментом является тонкая проволока из меди, латуни, вольфрама. Диаметр проволоки от нескольких микрон до 0,5 мм. Проволока перематывается с катушки на катушку для обеспечения равномерности износа проволоки. Данный метод обеспечивает высокую точность обрабатываемой детали, плюс данный процесс полностью автоматизирован.

• Шлифование. Применяют для чистовой обработки труднообрабатываемых материалов и твердых сплавов.

• Доводка.

• Маркирование. Нанесение букв, цифр, логотипов высокого качества и не вызывает внутренние напряжения, деформации деталей, что имеет место при ударном маркировании.

• Упрочнение. Придание поверхности детали особых свойств. Этот процесс называют электроэрозионным легированием, его сущность заключается в перенесении материала электрода на заготовку. Данный процесс создает износоустойчивый упрочненный поверхностный слой детали.

• Другие виды операций.

Невозможно не подчеркнуть то, что электроэрозионная обработка металлов дает возможность получить поверхности самых разных конфигураций и геометрических форм при минимальных трудозатратах.

Преимущества и недостатки электроэрозионной обработки

Такая обработка в ряде случаев является одним из самых экономически выгодных способов обработки изделий. Детали, изготовленные по такой технологии, отличаются высоким уровнем прочности и точностью исполнения. Преимуществами данного метода являются:

• Глубокая обработка заготовки. Глубина прошиваемого отверстия может достигать 40 диаметров.

• Подходит для задач, с которыми не справляются методы механической обработки, например, обработки закрытых полостей с фигурной поверхностью дна, малыми внутренними радиусами и т.д. Механическая обработки ограничена радиусом фрезы, в том время, как ЭЭО позволят получать радиус порядка 0,1мм. Изделия могут иметь совершенно различную форму.

• Обеспечивается высокая точность резки до 0,001 мм, и низкая шероховатость поверхности.

• Бесшумность.

• Экономное использование ресурсов. Малый износ инструментов и т.д.

• Применим для материалов любой плотности, таких как труднообрабатываемые материалы, твердые сплавы и другие очень прочные материалы.

• Не нуждается в промежуточных операциях, ЭЭО позволяет получать полностью готовую деталь.

• Однородная поверхность детали.

• Снижает риски деформации тонкостенных деталей, которая наблюдается при механической обработке.

Стоит отметить и то, что ЭЭО обладает также и рядом недостатков, а именно:

• Не высокая производительность.

• Высокое энергопотребление.

• ЭЭО применима только для электропроводящих материалов.

Не смотря на недостатки, электроэрозионная обработка обладает большим потенциалом, и широко применяется в промышленности. Например, для обработки глубоких полостей с малыми внутренними радиусами, узких пазов и многих других элементов применяется только электроэрозионная обработка.

Достоинства электроэрозионной обработки хорошо видны в ходе создания техоснастки и сопутствующих элементов: матрицы, пунсона, лекального шаблона, прессовой формы и других деталей из труднообрабатываемых материалов и твердых сплавов.

Оборудование для электроэрозионной обработки

Этим устройством принято считать электроэрозионный станок. Он поможет создать фасонные полости и профильные пазы на изделиях из твердых материалов.

Касательно количества видов фасонных полостей и других элементов, которые сейчас уже применяются в различных отраслях промышленности, то следует отметить, что объемы их внушительные. И с развитием ЭЭО детали будут усложняться и дальше.

С этим связано и развитие оборудования совершенно в различных направлениях, например, обеспечения возможности обработки больших габаритных деталей, обработки под углом, параллельной обработки нескольких деталей (пакетом) и других возможностей, а также в направлении снижения энергопотребления, повышения производительности и т.д.Автоматизация таких станков дает значительный эффект, так применение станков с ЧПУ, позволяет снизить трудоемкость обработки изделий.

Электроэрозионные станки обычно просты в использовании и обеспечивают их быструю переналадку.

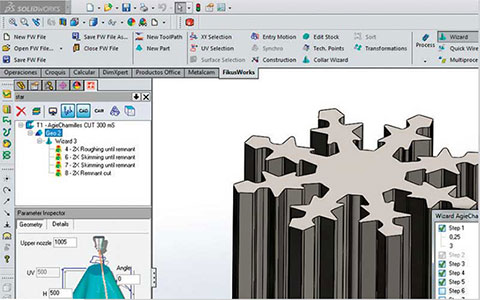

Проектирование электроэрозионной обработки

Технологическая подготовка производства изделий на электроэрозионных станках связана с множеством задач, в том числе и с проектированием электродов-инструментов. Такие инструменты обычно имеют сложные поверхности и предназначены для обработки штампов и других деталей.

Чтобы создать такой электрод нужно спроектировать его 3d-модель, выпустить конструкторскую документацию и разработать технологический процесс изготовления электрода, а также разработать управляющую программу для его обработки на станке с ЧПУ. Данные задачи решаются с помощью автоматизированных CAD/CAM-систем.

В случае проволочно-вырезной электроэрозионной обработки необходима подготовка соответствующих данных (чертежей, управляющих программ) для работы станка. Для этого используются специальные модули «Электроэрозионная обработка», которые уже стандартно входят в состав различных CAD/CAM-систем.

Технологическая подготовка производства и проектирование операции электроэрозионной обработки является важным этапом, так как она применяется на дорогостоящих деталях и из дорогостоящих материалов, поэтому осуществляется высококвалифицированными специалистами.

Заключение

Технология электроэрозионной обработки широко развивается и стала одним из распространенных способов обработки материалов, она прочно вошла в жизнь современной промышленности.

Ее использование позволяет легче воплотить в жизнь более лучшие конструкторские решения при создании деталей, к которым предъявляются высокие требования надежности, жесткости, и изготавливаемых из твердых и труднообрабатываемых материалов. Данные детали в свою очередь совершенствуют различную технику.

Таким образом, результатом электроэрозионной обработки является деталь с самой разной и сложной конструкцией.

Похожие записи:

vys-tech.ru

Электроэрозионная обработка металлов – преимущества технологии

Металл можно обрабатывать разными способами – шлифовкой, ковкой, токарными операциями. Наиболее точные и высококачественные изделия помогает получить электроэрозионная обработка.

Основные этапы работы

Электроэрозионная обработка металлов требует для работы нескольких компонентов:

- источник электричества;

- реостат;

- резервуар для диэлектрической жидкости;

- конденсатор;

- электрод.

С помощью пропускания тока через электроды выполняется термическая обработка поверхностей. В результате чего происходит разрушение кристаллической решётки поверхностного слоя металлических деталей. При уменьшении расстояния до критического между электродом и обрабатываемым металлом появляется разряд. Чтобы увеличить его силу электроды погружают в рабочую среду – диэлектрическую жидкость. Для этой цели наиболее подходят минеральные масла или керосин.

На конденсатор подаётся напряжение до достижения требуемого потенциала. После этого электрический ток, подающийся на электрод, нагревает рабочую жидкость до закипания. В результате кипения создаётся газовый пузырь, в котором образуется поток ионов и электронов. Температура рабочей среды повышается до 12 тыс. °C, что позволяет расплавить металл. Таким образом, на поверхности металлических деталей образуется выемка.

Из-за огромной температуры часть ионов выпаривается, и поверхность элемента приобретает другие свойства. Вследствие такой обработки металлов деталь покрывает легированный слой и часть элементов рабочего электрода.

Необходимое оборудование

Электроэрозионный способ спецобработки применяется ко всем сплавам металлов за счёт их электропроводимости. Под действием электрического разряда выполняется множество видов работ:

- электроэрозионная резка;

- сверление;

- шлифование;

- гравировка;

- легирование;

- создание шаблонных деталей с высокой точностью;

- восстановление формы;

- добавление поверхностного слоя.

В современном оборудовании применяются кратковременные импульсы и длительные. Для питания необходим только постоянный ток. Напряжение и сила тока регулируется в зависимости от характеристики металла. В промышленности распространены в основном два типа устройства:

- электроэрозионный проволочный станок;

- электроэрозионный прошивной станок.

Проволочный, он же вырезной, станок применяют для обработки металлических деталей с большой толщиной. Прошивные станки необходимы для создания множества элементов с идентичными параметрами.

Проволочно-вырезной станок

Схема проволочно-вырезного станка

Промышленный проволочно-вырезной станок обрабатывает заготовки с помощью электропроводящей проволоки без её непосредственного контакта с обрабатываемой поверхностью. Проволока изготавливается из тугоплавких металлов – вольфрама или молибдена, диаметром 0,01–0,02 см.

Обрабатываемый элемент выступает в качестве анода, а проволока – катода. Катанка перемещается одновременно к заготовке и вертикально. В процессе передвижения катода создаётся электрический разряд, который разрезает металл по необходимому контуру. И проволочный станок выполняет функцию фрезы. Но механическая обработка не позволяет подготовить заготовку с высоким качеством поверхности.

Точность металлообработки составляет от 12 до 110 мкм.

Виды работ, выполняемых на данном оборудовании:

- создание сверхмалых углов;

- изготовление радиусных вырезов с микроразмерами;

- выполнение точных параллельных резов;

- формирование высокоточных кромок.

Электроэрозионный прошивной станок

Электроэрозионный прошивной станок воздействует на заготовку электродом из тонкой проволоки контактным способом. Поперечное сечение электрода определяет форму выреза в детали. Прошивные станки используются для обработки нескольких видов сплавов:

Электроэрозионный прошивной станок

- высокопрочные сплавы для изготовления инструментов;

- титан;

- закалённая сталь;

- нержавеющая сталь.

На прошивных станках возможна обработка любых электропроводящих поверхностей для выполнения высокоточных отверстий, выемок очень маленьких диаметров с большой глубиной, углублений со сложной формой.

Контактная обработка металлов помогает создавать высокоточные оттиски, пресс-формы и детали малых размеров. Для этой цели электрод выполняют как малогабаритную копию изделия необходимой формы из графита или меди.

Преимущества метода

Данный способ воздействия на металл обладает своими преимуществами:

Примеры обработки на электроэрозионных станках

- Высокое качество обработанного металла.

- Электроэрозионный метод позволяет добиться максимальной точности размеров деталей – до 12 мкм, что не обеспечит механическая обработка.

- Отсутствие финишной обработки. Даже пескоструйная очистка не создаст такое разнообразие текстур.

- Электроэрозионное воздействие исключает деформации мелких заготовок.

- Универсальность в применении к любым сплавам металлов, независимо от их характеристик.

- Разнообразие форм получаемых резов, отверстий и выемок.

- Низкий уровень шума при работе электроэрозионных станков.

- Абсолютная автоматизация процесса, что уменьшает количество брака и позволяет изготавливать множество идентичных деталей.

Технологический процесс

Технология электроэрозионной обработки металлов выполняется разными методами.

Комбинированный способ. Характеризуется объединением нескольких методов обработки – электроэрозионный с механическим. Такое объединение позволяет уменьшить влияние недостатков обработки и повысить эффективность.

Схема электроэрозионной обработки металлов

Электроэрозионно-химическое шлифование. Суть метода состоит в сочетании способа подачи электричества и электролита. Что позволяет изменять формы детали и улучшать качества поверхности.

Абразивная обработка с воздействием электрического разряда. Данный метод позволяет менять степень шероховатости металла. От пескоструйной очистки отличается более точными результатами.

Анодно-механический способ обработки металла. Операция выполняется в жидкости. Образованная в результате плёнка на детали счищается механически.

Упрочнение. Метод позволяет создать более прочную поверхность металла.

Объёмное копирование. Электрод выполняется в форме уменьшенной копии требуемой конфигурации.

Прошивание – метод создания отверстий установленной конфигурации.

Маркировка, изготовленная электроэрозионным способом более долговечна и легко выполнима.

Электроэрозионная резка. Электрод бесконтактным способом прожигает металл. Контуры детали отличаются высоким качеством.

Шлифование предназначено для производства матриц вырубных штампов из твердосплавных металлов, магнитов. Метод позволяет снимать большой слой металла без деформации заготовок, исключается вероятность замыкания при изготовлении электромагнитов.

Электроэрозионная резка металла

Выводы

Наиболее распространены электроимпульсный и электроискровой методы. Для черновой металлообработки больше подходит электроимпульсный способ. От рабочего инструмента с отрицательным зарядом идёт электрический разряд, который направляет поток частиц в заготовку. Температура импульсов достигает 5 тыс. °C, что помогает повысить производительность.

Электроискровой метод чаще используется для деталей малых размеров и более точной спецобработки. Сквозь жидкую среду с диэлектрическими свойствами происходит пробой искрами. По этой схеме обрабатываемая деталь является анодом с положительным зарядом, притягивающим поток ионов. Ионы заготовки действуют на рабочий электрод. Импульсное напряжение действует не более 10 сек., чтобы электрод меньше разрушался.

Видео: Электроэрозионная прошивка отверстия

promzn.ru

Электроэрозионная обработка - это... Что такое Электроэрозионная обработка?

Электроэрозионная обработка (аббр. ЭЭО) — контролируемое разрушение электропроводного материала под действием электрических разрядов между двумя электродами, то есть обработка через электрическую эрозию.

Один из электродов является обрабатываемой деталью, другой — электрод-инструментом. Разряды производятся периодически, импульсно, так чтобы среда между электродами восстановила свою электрическую прочность. Для уменьшения эрозии электрод-инструмента для разрядов используются униполярные импульсы тока. Полярность зависит от длительности импульса, поскольку при малой продолжительности импульса преобладает эрозия анода, а при большой длительности импульса преобладает эрозия катода. Поэтому на практике используются оба способа подачи униполярных импульсов: с подключением детали к положительному полюсу генератора импульсов (т. н. включение на прямую полярность), и с подключением детали к отрицательному полюсу (т. н. включение на обратную полярность).

Виды ЭЭО

- Электроискровая обработка (ЭИсО)

- Электроимпульсная обработка (ЭИмО)

- Электроконтактная обработка (ЭКО) — обработка в жидкой среде и обработка на воздухе.

- Легирование и восстановление деталей (ЛВ)

Характеристики электрического разряда при ЭЭО

Электрический разряд между электродами идёт в несколько этапов: сначала происходит электрический пробой, который может сопровождаться искровыми разрядами; затем устанавливается дуговой разряд. Поэтому многие генераторы способны выдавать многоступенчатую форму импульса.

Частота импульсов и их длительность выбирается исходя из технологических требований к обрабатываемой поверхности. Длительность импульса обычно лежит в диапазоне 0,1 .. 10−7 секунды, частота от 5 кГц до 0,5 МГц. Чем меньше длительность импульса, тем меньше шероховатость получаемой поверхности. Средний ток во время ЭЭО зависит от площади обрабатываемой поверхности. При площади 3600 мм² оптимальный ток приблизительно равен 100 А.

Особенности ЭЭО

Электрод-инструмент может иметь достаточно произвольную форму, что позволяет обрабатывать закрытые каналы, недоступные обычной механической обработке.

ЭЭО могут подвергаться любые токопроводящие материалы. Основные недостатки ЭЭО это невысокая производительность (скорость подачи обычно менее 1 мм/мин) и высокое энергопотребление.

История

В 1938 году советский инженер Л. А. Юткин показал, что серия электроискровых разрядов порождает формообразующие гидравлические удары, что положило начало электроискровой штамповке металлов, и стало следующим, после электродуговой сварки, шагом по развитию технологических методов формообразования электрическими разрядами.[1]

В 1943 году советские учёные — супруги Борис Романович Лазаренко и Наталия Иоасафовна Лазаренко, предложили[2] использовать электроэрозионные свойства разрядов в воздушном промежутке для формообразования. На изобретение было получено авторское свидетельство № 70010 от 3.04.1943 года, патент Франции № 525414 от 18.06.1946 года, патент Великобритании № 285822 от 24.09.1946 года, патент США № 6992718 от 23.08.1946 года, патент Швейцарии № 8177 от 14.07.1946 года, патент Швеции № 9992/46 от 1.11.1946 года.[источник не указан 535 дней] В 1946 году им была присуждена Сталинская премия, а 26 июня 1949 года Борису Романовичу Лазаренко была присуждена ученая степень доктора технических наук.

В 1948 году советский специалист М. М. Писаревский предложил более экономичный электроимпульсный метод обработки.[2]

В 1969 году швейцарская фирма Agie представила первый станок электроимпульсной обработки непрофилированным электродом с ЧПУ.[3]

См. также

Примечания

Ссылки

- Немилов Е.Ф. Электроэрозионная обработка материалов. — Л.: Машиностроение, 1983.

dic.academic.ru

Электроэрозионная обработка металла. Технология электроэрозионной обработки.

Электроэрозионная обработка металла

Методы электроэрозионной обработки металла основаны на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью – керосин, минеральное масло.

При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов – образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда.

Технология электроэрозионной обработки

На поверхности заготовки температура возрастает до 10000…12000 0C. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока на рисунке, и образование одной эрозионной лунки.

Схема электроэрозионной обработки

1 — источник тока; 2 — электрод-заготовка; 3 — электрод-инструмент; 4 — гранулы удаленного металла; 5 — удаленный металл; 6 — лунка; 7 — импульсный разряд; 8 — рабочая жидкость

Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01…0,005 мм.

При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0,01…0,05 мм) при заданном напряжении.

Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости ЭИ и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы.

Операции, производимые с помощью электроэрозионной обработки:

- Электроэрозионное прошивание отверстий — прошивают отверстия на глубину до 20 диаметров с использованием стержневого электрода-инструмента и до 40 диаметров — трубчатого электрода-инструмента. Глубина прошиваемого отверстия может быть значительно увеличена, если вращать электрод-инструмент, или обрабатываемую поверхность, или и то и другое с одновременной прокачкой рабочей жидеости через электрод-инструмент или с отсосом ее из зоны обработки. Скорость электроэрозионного прошивания достигает 2-4 мм/мин.

- Электроэрозионное маркирование — выполняется нанесением на изделие цифр, букв, фирменных знаков и др. Электроэрозионное маркирование обеспечивает высокое качество, не вызывает деформации металла и не создает зоны концентрации внутреннего напряжения, которое возникает при маркировании ударными клеймами. Глубина нанесения знаков может колебаться в пределах от 0,1 до 1 мм. Операция может выполняться одним электродом-инструментом и по многоэлектродной схеме. Производительность составляет около 3-8 мм/с. Глубина знаков зависит от скорости движения электрода. При скорости движения электрода более 6 мм/с четкость знаков ухудшается. В среднем на знак высотой 5 мм затрачивается около 4 с.

- Электроэрозионное вырезание — в основном производстве применяют при изготовлении деталей электровакуумной и электронной техники, ювелирных изделий; в инструментальном производстве при изготовлении матриц, пуансонов, пуансонодержателей и других деталей, а также вырубных штампов, копиров, шаблонов, цанг, лекал, фасонных резцов и др.

- Электроэрозионное шлифование — этот процесс шлифования применяют для чистовой обработки труднообрабатываемых материалов, магнитных и твердых сплавов. Отклонение размеров профиля после электроэрозионного шлифования находится в пределах от 0,005 до 0,05 мм, шероховатость Ra = 2,5..0,25, производительность — 260 мм2/мин.

www.mtomd.info