Способ электроэрозионной обработки металла. Электроэрозионная обработка металла

Электроэрозионная обработка — WiKi

Электроэрозионная обработка (аббр. ЭЭО) — Обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов возникающих между заготовкой и электродом-инструментом.

Один из электродов является обрабатываемой заготовкой, другой — электрод-инструментом. Разряды производятся периодически, импульсно, так чтобы среда между электродами восстановила свою электрическую прочность. Для уменьшения износа электрода-инструмента подаются униполярные импульсы технологического тока. Полярность зависит от длительности импульса, поскольку при малой продолжительности импульса преобладает эрозия (износ) анода, а при большой длительности импульса преобладает эрозия (износ) катода. На практике используются оба способа подачи униполярных импульсов: с подключением заготовки к положительному полюсу генератора импульсов (т. н. включение на прямую полярность), и с подключением заготовки к отрицательному полюсу (т. н. включение на обратную полярность).

Электрический разряд между электродами идёт в несколько этапов: сначала происходит электрический пробой, который может сопровождаться искровыми разрядами; затем устанавливается дуговой разряд. Поэтому многие генераторы способны выдавать многоступенчатую форму импульса.

Частота импульсов и их длительность выбирается исходя из технологических требований к обрабатываемой поверхности. Длительность импульса обычно лежит в диапазоне 0,1 .. 10−7 секунды, частота от 5 кГц до 0,5 МГц. Чем меньше длительность импульса, тем меньше шероховатость получаемой поверхности. Средний ток во время ЭЭО зависит от площади обрабатываемой поверхности. При площади 3600 мм² оптимальный ток приблизительно равен 100 А.

Электрод-инструмент может иметь достаточно произвольную форму, что позволяет обрабатывать закрытые каналы, недоступные обычной механической обработке.

ЭЭО могут подвергаться любые токопроводящие материалы. Основные недостатки ЭЭО это невысокая производительность (скорость подачи обычно ~10 мм/мин) и высокое энергопотребление.

Роберт Бойль (1694), Бенджамин Франклин (1751), Джозеф Пристли (1766) Лихтенберг Георг Кристиан (1777): делали первые сообщения об электрических разрядах и эффектах, их сопровождающих.

1938 году советский инженер Л. А. Юткин показал, что серия электроискровых разрядов порождает формообразующие гидравлические удары, что положило начало электроискровой штамповке металлов, и стало следующим, после электродуговой сварки, шагом по развитию технологических методов формообразования электрическими разрядами[1].

В 1941 году докторам Борису Романовичу Лазаренко и Наталье Иосифовне Лазаренко (Московский Государственный Университет) было поручено найти методы увеличения срока службы прерывателей-распределителей зажигания автомобильных двигателей.

В результате исследований и экспериментов с вольфрамом было обращено внимание на направленное разрушение электрическими разрядами, создаваемыми импульсами определённой формы тока, что послужило толчком к созданию в 1943 году нового технологического процесса обработки заготовок с помощью электроэрозии.

В 1943 году советские учёные — супруги Борис Романович Лазаренко и Наталия Иоасафовна Лазаренко, предложили использовать электроэрозионные свойства разрядов в воздушном промежутке для формообразования (электроискровой метод электроэрозионной обработки)[2]. На изобретение было получено авторское свидетельство № 70010 от 3.04.1943 года, патент Франции № 525414 от 18.06.1946 года, патент Великобритании № 285822 от 24.09.1946 года, патент США № 6992718 от 23.08.1946 года (указанный патент имеет совсем иную дату и тему[3]), патент Швейцарии № 8177 от 14.07.1946 года, патент Швеции № 9992/46 от 1.11.1946 года[4]. В 1946 году им была присуждена Сталинская премия, а 26 июня 1949 года Борису Романовичу Лазаренко была присуждена учёная степень доктора технических наук.

В 1948 году советский специалист М. М. Писаревский предложил более экономичный электроимпульсный метод обработки[2].

В 1952 году швейцарская фирма CHARMILLES TECHNOLOGIES представила миру первый электроэрозионный прошивочный станок ELERODA D1.

В 1969 году швейцарская фирма AGIE представила первый станок электроимпульсной обработки непрофилированным электродом с ЧПУ[5].

ru-wiki.org

Электроэрозионная обработка - металл - Большая Энциклопедия Нефти и Газа, статья, страница 1

Электроэрозионная обработка - металл

Cтраница 1

Электроэрозионная обработка металлов основана главным образом на тепловом действии импульсов электрического тока, подводимого непосредственно к инструменту и заготовке. Разновидностью электроэрозионной обработки является упрочнение и нанесение специальных покрытий, при которых изменяется структура металла и качество поверхностного слоя. [1]

Электроэрозионная обработка металлов заключается в многократном воздействии на обрабатываемое ( изготавливаемое) изделие электродуговыми разрядами. [2]

Электроэрозионная обработка металлов свободна от целого ряда органических недостатков, присущих механическому резанию. В случае электроискровой обработки полностью отпадает незыблемое условие механической обработки металлов - более высокая твердость инструмента по сравнению с обрабатываемым материалом. [3]

Применяют электроэрозионную обработку металлов при изготовлении штампов сложных профилей. Кроме того, электроэрозионная обработка широко применяется для извлечения из деталей сломанных сверл, метчиков, разверток и других режущих инструментов и каленых деталей. [4]

В основе электроэрозионной обработки металлов лежит принцип теплового действия электрического тока. Электрическая анергия, подводимая к электродам, одним из которых является обрабатываемая деталь, а другим - инструмент, преобразуется в основном в тепловую энергию, расходуемую на плавление и испарение элементарных объемов материалов. [5]

На процесс электроэрозионной обработки металлов оказывает существенное влияние среда, в которой протекает процесс прошивки. В качестве рабочей среды применяют минеральное масло, керосин или смесь керосина с минеральным маслом. [6]

Для осуществления размерной электроэрозионной обработки металлов необходимо выполнение следующих трех рсновных условий. [7]

В настоящее время электроэрозионная обработка металлов проводится в основном следующими способами: электроискровым, электроимпульсным, электроконтактным и анодно-механическнм. Одной из последних моделей станков, использующих, в частности, анодно-механическин метод, является модель полуавтомата для изготовления фасонных резцов, армированных твердыми сплавами. В данной конструкции в качестве катода использован профилированный чугунный диск. Анод подключен к заготовке резца. Питание осуществляется от источника постоянного тока напряжением 24 в. В зону контакта между заготовкой резца и диском через специальное сопло подается электролит. Ввиду эрозионного разрушения очередных гребешков происходит обработка заготовки; производительность станка от 50 до 800 мм / мин, в зависимости от физических свойств обрабатываемого материала и электрических параметров схемы станка. [8]

К прогрессивным методам электротехнологии относится электроэрозионная обработка металлов, в которой используется эффект эрозии ( разрушения) материалов электродов при возникновении разрядов в газообразных и жидких средах. При искровых разрядах между электродами в небольшом локальном объеме выделяется энергия и происходит расплавление и частичное испарение металла. Расплавленные частички металла под действием электрического поля выбрасываются в межэлсктродиый промежуток. [10]

Медные электроды - инструмент для электроэрозионной обработки металлов - изготовляют с использованием форм из оловянного сплава. После наращивания меди сплав выплавляют в ванне с силиконовым маслом н используют для отливки форм. [12]

Существует два технологических способа осуществления электроэрозионной обработки металлов: профилированным и непрофилированным электродами-инструментами. В первом случае обработка происходит при поступательном - движении профилированного электрода-инструмента, внедряющегося в заготовку по мере удаления, металла под воздействием импульсов электрической энергии. [13]

Новая отрасль электротехники и металлообработки - электроэрозионная обработка металлов, предложенная и Н. И. Лазаренко в начале 1943 г., основана на использовании явления электрической эрозии в импульсном разряде. [14]

Страницы: 1 2

www.ngpedia.ru

Электроэрозионная обработка металлов. Схема электроэрозионной обработки. Электроискровая обработка

Электроэрозионнаяобработкаметаллов

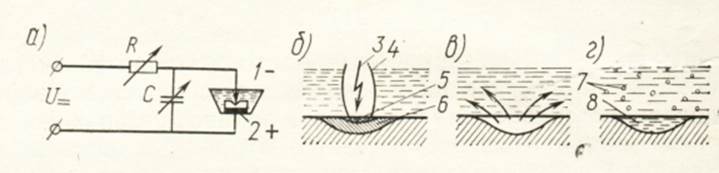

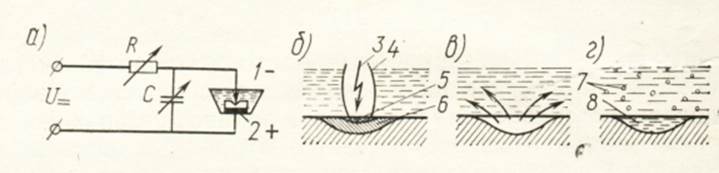

Электроэрозионной обработкой называют обработку металлов импульсами электрического тока. Под воздействием электрического разряда на небольшой поверхности электродов (рис. 1.) возникает очень высокая температура, разрушающая электроды, образуются углубления (лунки).

Рис. 1. Схема электроэрозионной обработки:

а - схема установки для обработки; б — стадия прохождения импульса; в — стадия выброса металла; г — стационарная стадия: ( — электрод-инструмент; 2 — электрод-деталь; J — канал проводимости; 4 — газовая полость; 5 — зона испарения металла; 6 — зона плавления металла: 7 — гранулы застывшего металла; S — электроэрозионная лунка

Для создания периодически возникающих разрядов к электродам подводится электроэнергия такой мощности, которая создает напряжение на электродах, равное напряжению пробоя межэлектродного промежутка, т. е. расстоянию между электродом-инструментом и электродом-поверхностью обрабатываемой детали. Чтобы процесс обработки не прерывался, межэлектродный промежуток должен оставаться постоянным. Для этого в станках имеется автоматическое устройство, перемещающее электрод-инструмент к детали по мере снятия металла с электрода-детали.

Электрическая эрозия более интенсивно проявляется при заполнении межэлектродного пространства жидким диэлектриком (минеральным маслом, керосином, дистиллированной водой, водным раствором электролитов). Исследование процесса обработки показало, что в момент разряда в канале пробоя диэлектрика возникает температура порядка 40 000° С, а на поверхностях электродов — 10 000° С. Канал разряда образуется между двумя выступами на электродах, лежащих на кратчайшем расстоянии друг от друга. Следующий разряд возникает уже в другом месте, где точки на электродах оказываются ближайшими друг к другу.

При очень высоком нагревании поверхность электродов оплавляется и частично превращается в газ. Газ выплескивает из лунки жидкий металл, который попадает в жидкий диэлектрик, охлаждается и затвердевает в виде шариков. Образующиеся при этом газы, металлические частицы, продукты окисления масла и другое мешают получать устойчивый процесс. В ванну под определенным давлением подают жидкий диэлектрик, который уносит с собой образующиеся частицы. Процесс электрической эрозии стабилизируется.

Чем меньше межэлектродный промежуток, тем меньше требуемое пробивное напряжение. Оптимальный промежуток при масляном диэлектрике 75 мкм.

Процесс эрозии не зависит от твердости и вязкости материала, но зависит от температуры и теплоты плавления и испарения, теплоемкости и теплопроводности материалов электродов, от энергии, длительности, амплитуды и частоты следования электрических импульсов тока, от свойств межэлектродной среды (электропроводности), вязкости, текучести и насыщаемости газами и парами.

В зависимости от времени расплавления некоторого объема металла определяется эрозионная стойкость или обрабатываемость различных материалов по критерию Палатника. Разрушение материала электрода происходит при переводе его в жидкое состояние:

где С —

теплоемкость;  —

коэффициент теплопроводности;

—

коэффициент теплопроводности;  —

удельная масса;

—

удельная масса;  —

температура плавления. Чем больше П, тем при равных условиях обработки выше эрозионная стойкость и ниже обрабатываемость.

—

температура плавления. Чем больше П, тем при равных условиях обработки выше эрозионная стойкость и ниже обрабатываемость.

Производительность, точность обработки и шероховатость поверхности зависят от многих факторов, важнейшие из которых — энергия и длительность разряда тока; форма инструмента; материал детали, инструмента и диэлектрика; взаимное расположение и размеры детали и инструмента.

Чем короче по времени разряд и больше его мощность, тем большая энергия сконцентрирована в объеме разряда и тем выше образующаяся температура и интенсивность съема металла. Металл из лунки выбрасывается в жидком состоянии по мере его плавления. При этом режиме сильнее разрушается анод.

При малой мощности или незначительной длительности производительность обработки невелика. При длительных разрядах и большой мощности разряд имеет дуговой характер, при этом производительность резко увеличивается, но катод разрушается в большей степени. Продолжительность интервалов между импульсами тока должна быть такой, чтобы обеспечивалось удаление из межэлектродного промежутка газовых пузырьков, продуктов эрозии и ионов, препятствующих последующему разряду. В справочниках указываются формулы и коэффициенты, необходимые для расчетов, диаметры и глубины лунки, а также шероховатость обработанной поверхности.

При определенных режимах обработки можно добиться того, что эрозия одного электрода будет значительно большей, чем другого. Это явление называют полярным эффектом. Если материал электродов одинаков, то при импульсах малой и средней продолжительности большая эрозия будет у анода, при импульсах большой длительности — у катода.

Имеются разновидности электроэрозионной обработки — электроискровая, электроимпульсная и высокочастотная электроискровая.

Электроискровая обработка. Если электроискровую обработку стали 45 условно принять равной единице, то обрабатываемость других материалов при энергии импульсов 0,125 Дж, длительности 14*10-6 с, частоте 1200 ими/с, напряжении источника питания 220 В и величине тока 250 А выразится так:

vunivere.ru

Способ электроэрозионной обработки металла

Изобретение относится к области электроэрозионной обработки и может быть использовано при изготовлении инструмента, включая штампы, пуансоны, оснастку. В способе предварительной механической обработки поверхности получают форму изделия, после чего его подвергают закалке и электроэрозионной обработкой электродом с образованием на поверхности слоя с измененной структурой металла. При этом после предварительного образования формы изделия механической обработкой в заготовке детали оставляют припуск «δ» на электроэрозионные обработки и полировку, затем при помощи черновой электроэрозионной обработки снимают слой металла, равный 50-70% предусмотренного припуска с образованием слоя металла с измененной структурой, затем поверхность изделия подвергают чистовой электроэрозионной обработке путем выглаживания со снятием поверхностного слоя металла с измененной структурой глубиной в 25-30,0% предусмотренного припуска, оставляют на поверхности изделия 45-65% толщины слоя металла с измененной структурой, после чего поверхность изделия подвергают полировке. Изобретение позволяет изготавливать точные и износостойкие детали с достаточно сложной геометрией обрабатываемых поверхностей. 7 ил., 1 пр.

Изобретение относится к области машиностроения и может быть использовано при изготовлении инструмента, включая штампы, пуансоны, оснастку.

Известен способ электроэрозионной обработки при помощи вырезного электроэрозионного станка модели ВЭСТ - 240. 3. См. Руководство по эксплуатации ЖМВИ.041812.004 РЭ, утвержденное заместителем руководителя п/я Р 6930 20.06.1989 года. Перед началом работы задается режим работы генератора по частоте и току. Перемещение электроэрозионного инструмента осуществляется по заданной программе и траектории. При этом обработка осуществляется в ванне с диэлектрической жидкостью, в которой деталь подвергается снятию слоя металла эквидистантного по форме наружной поверхности электроэрозионного инструмента.

Известна технология обработки деталей на электроискровом полуавтомате ЭП-5М. См. Б.Г.Гуткин. Автоматизация электроэрозионных станков. Машиностроение, Ленинград, 1971 год, стр.124-126. Указанный станок предназначен для прошивания распыливающих отверстий диаметром 0,15-0,6 мм в распылителях. Прошивка на станке осуществляется электродом-инструментом, выполненным из латунной или молибденовой проволоки, которая подается роликами через кондуктор к обрабатываемой детали. Ролики с механизмом подачи, кондуктор и электрод-инструмент вместе со шпинделем приводятся в колебательное движение электромагнитом. Электроискровое прошивание отверстий в детали производится в ванне, заполненной керосином.

К недостаткам известной технологии можно отнести ограниченные технологические возможности, связанные с низкой точностью и чистотой поверхности прошитых отверстий.

Известна технология для электроискровой обработки твердосплавных матриц вырубных и гибочных штампов, шаблонов, фасонных резцов и других подобных деталей сложного контура. См. там же стр.155-156 - прототип. Регулирование зазора между электродами производится на основе контроля амплитудного напряжения между электродами.

К недостаткам известного способа можно отнести низкую чистоту поверхности и низкие прочностные характеристики поверхности подвергшихся электроэрозионной обработке изделий, не удовлетворяющие требованиям, предъявляемым, например, к более точным изделиям, таким как штамповый инструмент.

При осуществлении электроэрозионной обработки происходит расплавление и испарение разрядом частиц металла из обрабатываемой детали в диэлектрической среде. При этом поверхностный слой металла, в зависимости от задаваемых параметров и режимов обработки, глубиной 15-40 мкм претерпевает структурные изменения и изменения по химическому составу и твердости. Для получения высокоточных изделий, таких как штамповый инструмент (пуансоны, матрицы), электроэрозионную обработку используют только в качестве черновой обработки, как это видно из прототипа, после чего различными средствами и инструментами полученную поверхность доводят до требуемой чистоты обработки и твердости. При этом было выявлено, что после электроэрозионной черновой обработки и последующей доводки поверхности весь поверхностный слой металла с измененной структурой удалялся при механической ее обработке - шарошении, доводке, полировке.

Задачей настоящего изобретения является создание технологии для изготовления точных и износостойких деталей с достаточно сложной геометрией обрабатываемых поверхностей изделий, таких как штамповый инструмент - матрицы и пуансоны, с использованием электроэрозионной черновой и чистовой обработок, при которых черновая электроэрозионная обработка создает измененный слой металла с несколькими, по меньшей мере, двумя, зонами твердости (поверхностная зона до 52 ед. и внутренняя зона с повышенной твердостью в 65-70 ед.), а чистовая электроэрозионная обработка осуществляет сглаживание шероховатостей поверхности, достаточной для последующего полирования.

Поставленная изобретением задача достигается тем, что после предварительного образования формы изделия механической обработкой в заготовке детали оставляют припуск «δ» на электроэрозионные обработки и полировку, затем при помощи черновой электроэрозионной обработки снимают слой металла, равный 50-70% предусмотренного припуска с образованием слоя металла с измененной структурой, затем поверхность изделия подвергают чистовой электроэрозионной обработке - выглаживанию со снятием поверхностного слоя металла с измененной структурой глубиной в 25-30,0% предусмотренного припуска, оставляя на поверхности изделия 45-65% толщины слоя металла с измененной структурой, после чего поверхность изделия подвергают полировке.

Новизной предложенного способа является создание припуска в заготовке детали на электроэрозионные виды обработки и полировку после предварительного образования ее формы механической обработкой и снятие слоя металла, равного 50-70% предусмотренного припуска, при помощи черновой электроэрозионной обработки с образованием слоя металла с измененной структурой, а также проведение последующей чистовой электроэрозионной обработки - выглаживания со снятием поверхностного слоя металла глубиной 25-30,0% предусмотренного припуска, оставляя на поверхности изделия 45-65% толщины слоя металла с измененной структурой, после чего поверхность изделия подвергают полировке.

Частичный съем поверхностного слоя металла с измененной структурой и низкой твердостью толщиной высотой в 25,0-30,0%, образовавшегося в результате черновой электроэрозионной обработки металла, при помощи чистовой обработки и последующая полировка обеспечивают высокие прочностные характеристики поверхности рабочего инструмента, например, пуансонов и матриц.

Согласно проведенному патентно-информационному поиску предлагаемый способ является новым, признаки - неочевидными, промышленно осуществимыми, результат - неожиданным, поскольку стойкость штампового инструмента возрастает в 2-3 раза. Неожиданность результата проявляется в неполном удалении слоя металла с измененной структурой, полученного в результате черновой электроэрозионной обработки.

На фиг.1 схематично представлена заготовка матрицы в разрезе с выполненной в ней механической обработкой полостью с припуском на черновую и чистовую электроэрозионные обработки, полировку и остаточный слой измененного металла.

На фиг.2 - заготовка матрицы с установленным в ее полости электродом черновой электроэрозионной обработки.

На фиг.3 - заготовка матрицы с электродом чистовой электроэрозионной обработки.

На фиг.4 - матрица с остаточным слоем металла с измененной структурой.

На фиг.5 схематично представлен пуансон в разрезе со слоями обработок и остаточным слоем.

На фиг.6 показан пуансон после черновой электроэрозионной обработки.

На фиг.7 показан пуансон с сохранившейся (остаточной) частью слоя металла с измененной структурой, полученного после черновой электроэрозионной обработки.

На графических материалах схематично показана последовательность изготовления штампового инструмента - матрицы 1 и пуансона 2 при помощи электроэрозионных черновой и чистовой обработок. Заготовка матрицы 1 с выполненным в ней механической обработкой углублением-полостью 3 изготовлена с припуском «δ» на черновую 4, чистовую 5 электроэрозионные обработки и полировку. При помощи электрода 6 осуществляется черновая 4 электроэрозионная обработка углубления-полости 3 со съемом слоя металла 50,0-70,0% от предусмотренного припуска «δ». При помощи электрода 7 осуществляется чистовая электроэрозионная обработка углубления-полости заготовки матрицы 1 - выглаживание, со снятием слоя металла 25,0-30,0% от предусмотренного припуска. При этом чистовой электроэрозионной обработкой осуществляется снятие по высоте 0,1-0,3 слоя металла с измененной структурой. Остаточный слой 8 металла с измененной структурой после операции полировки обеспечивает инструменту высокую стойкость и прочность.

Заготовка пуансона 2 изготовлена механическим путем с припуском «δ» на дальнейшую черновую 9 и чистовую 10 электроэрозионные обработки и полировку.

Предлагаемый способ осуществляется следующим образом.

Первоначально, после придания механическим путем (сверловка, шарошение и др.) внутренней поверхности матрицы 1 углубления-полости 3 необходимой формы с припуском «δ» на дальнейшую обработку, заготовку матрицы 1 подвергают закалке, а затем приступают к ее обработке путем установки в ванну с диэлектрической жидкостью, например маслом. Соосно углублению-полости 3 матрицы 1 сверху подводят электрод 6 черновой электроэрозионной обработки и включают питание. Черновая обработка осуществляется импульсами низкой частоты с большой длительностью и силой тока. По мере обработки внутренней поверхности заготовки матрицы 1, контактирующей с электродом 6, последний углубляется на заданную величину и вырабатывает (снимает) слой металла на глубину в 50,0-70,0% предусмотренного припуска. При этом вследствие воздействия высоких температур в месте искрового пробоя зазора между электродом 6 и металлом матрицы 1 образуется слой металла с измененной структурой глубиной 15-40 мкм. По окончании операции черновой электроэрозионной обработки в заготовке матрицы по периметру внутренней поверхности полости остается припуск 5 на чистовую электроэрозионную обработку и полировку.

Далее при помощи электрода 7 на режиме высокой частоты импульсов с малыми длительностями осуществляется чистовая обработка поверхности на глубину в 25-30,0% предусмотренного припуска, с выравниванием, выглаживанием внутренней поверхности углубления-полости матрицы. Остаточный после черновой и чистовой электроэрозионных обработок слой 8 металла с измененной структурой подвергается окончательной операции - полировке, которая проводится известными средствами до требуемой чистоты поверхности.

Конкретный пример осуществления способа.

После придания сверловкой и шарошением внутренней поверхности матрицы 1 углубления-полости 3 необходимой формы с припуском на дальнейшую обработку, заготовку матрицы 1 подвергли закалке до твердости 60-62 ед. по Роквеллу и установили в ванну с диэлектрической жидкостью - маслом. Соосно углублению-полости 3 матрицы сверху подвели электрод 6 черновой электроэрозионной обработки и включили питание. При этом обработка осуществлялась импульсами низкой частоты большой длительности и силой тока с получением шероховатости поверхности 0,42 мкм. По мере обработки внутренней поверхности заготовки матрицы 1, контактирующей с электродом 6, последний углубился на заданную величину и снял слой металла, предусмотренный в припуске на глубину в 60% предусмотренного припуска. По окончании операции черновой электроэрозионной обработки в заготовке матрицы 1 по периметру внутренней поверхности полости остался припуск на чистовую электроэрозионную обработку и полировку. При этом вследствие воздействия высоких температур в месте искрового пробоя зазора между электродом 6 с металлом заготовки матрицы 1 образовался слой металла с измененной структурой глубиной 15-40 мкм.

Далее при помощи электрода 7 на режиме высокой частоты импульсов с малыми длительностями осуществлялась чистовая обработка поверхности углубления-полости 3 со съемом слоя металла высотой в 25-30,0% предусмотренного припуска с выравниванием внутренней поверхности и получением шероховатости поверхности в 0,15 мкм. Окончательная операция - полировка проводилась известными средствами до требуемой чистоты поверхности. Точно такая же последовательность проведения операций осуществлялась и при изготовлении пуансона.

В настоящее время на предприятии разработана конструкторско-технологическая документация, изготовлена опытная партия инструмента, показавшая высокие результаты по его прочности и стойкости. Стойкость инструмента возросла в 2-3 раза.

Принято решение об организации производства штампового инструмента по предлагаемому способу.

Способ электроэрозионной обработки металла, включающий предварительное образование механической обработкой поверхности формы изделия с последующей закалкой и электроэрозионной обработкой электродом с образованием на поверхности от электроэрозионной обработки слоя с измененной структурой металла, отличающийся тем, что после предварительного образования формы изделия механической обработкой в заготовке детали оставляют припуск «δ» на электроэрозионные обработки и полировку, затем при помощи черновой электроэрозионной обработки снимают слой металла, равный 50-70% от предусмотренного припуска, с образованием слоя металла с измененной структурой, затем поверхность изделия подвергают чистовой электроэрозионной обработке путем выглаживания со снятием поверхностного слоя металла с измененной структурой глубиной 25-30,0% от предусмотренного припуска, оставляют на поверхности изделия 45-65% толщины слоя металла с измененной структурой, после чего поверхность изделия подвергают полировке.

www.findpatent.ru

Электроэрозионная обработка металлов | Видео

Электроэрозионная обработка

Явление эрозии металлов под действием электрического тока было описано еще в 18 веке в Англии. Однако серьезно этим вопросом занялись советские ученые во время Великой Отечественной Войны. Электроэрозионная обработка (ЭЭО) - контролируемое разрушение части заготовки под действием электрического пробоя.

Описание

Электроэрозионная установка представляет собой помещенные в жидкий диэлектрик электроды, один из которых является заготовкой, другой – инструментом. В зоне взаимодействия электродов возникает электрический разряд (импульс) тока, вследствие чего происходит мгновенное закипание жидкости и под действием микровзрывов пара рабочей среды происходит направленное разрушение участка заготовки. При коротких импульсах интенсивнее разрушается материал анода, а при длинных – материал катода. Определенным образом выбранные полярности пары инструмент-заготовка позволяют уменьшить эрозию электрод-инструмента и увеличить скорость электроэрозионной обработки деталей. В качестве инструмента чаще всего применяют графит, тонкая латунная или вольфрамовая проволока.

Два вида

Электроэрозионная обработка делится на два вида оборудования по характеру обработки: копировально-прошивочное и проволочно-вырезное.

Копировально-прошивочные станки

Копировально-прошивочные станки позволяют обрабатывать материалы даже очень высокой твердости. Они применяются для:

- изготовления штампов и оттисков со сложными пространственными контурами;

- получения мелких отверстий и высокоточных сквозных контуров;

- изготовления большого количества отверстий в листовом металле;

- и др.

Проволочно-вырезные станки

Проволочно-вырезные станки используются для раскроя листового металла и чаще всего применяются для:

- изготовления сложных пресс-форм;

- производства деталей сложной геометрической формы;

- и др.

Преимущества

Среди преимуществ электроэрозионной резки:

- обработка очень твердых материалов;

- высокое качество обработки;

- минимальное количество отходов и небольшой показатель износа инструмента;

- отсутствие риска деформации тонкостенных деталей;

- точность резки до0,001 мм;

- бесшумность.

Электроэрозионная обработка сегодня

Сегодня электроэрозионная обработка – один из самых перспективных и быстро развивающихся методов обработки металла. Электроэрозионная обработка позволяет решать самые сложные технологические задачи и обрабатывать детали сложной конфигурации. Кто бы мог подумать, что явление, считавшееся вредным, будет успешно применено для размерной обработки. Если Вас заинтресовала электроэрозионная обработка металлов, пожалуйста, обращайтесь к специалистам компании Новатор.

Электроэрозионная обработка

www.novator-grp.ru

Электроэрозионная обработка металлов — Знаешь как

Он применяется ко всем токопроводящим материалам и в особенности к материалам высокой и сверхвысокой твердости. Диапазон применения его очень широк — от прошивки отверстий в распылителях и изготовления сеток электровакуумных приборов до ковочных штампов. Наибольшее применение этот метод находит в прошивке всевозможных полостей и отверстий.

Он применяется ко всем токопроводящим материалам и в особенности к материалам высокой и сверхвысокой твердости. Диапазон применения его очень широк — от прошивки отверстий в распылителях и изготовления сеток электровакуумных приборов до ковочных штампов. Наибольшее применение этот метод находит в прошивке всевозможных полостей и отверстий.

Рис. 17-29. Схема электроэрозионного прошивания отверстий.

Во всех случаях применения электроэрозионного метода создается эрозия — разрушение обрабатываемой поверхности электрическими разрядами. При этом подводимая электрическая энергия поступает в зону обработки импульсами через электроды, разделенные диэлектрической средой. Разделение энергии в промежутке между электродами зависит от расстояния между ними. Для того чтобы почти вся энергия электрического разряда выделялась на поверхности электродов, расстояние между ними должно быть 3—5 мк. Разрушение электродов неодинаково. При разности потенциалов между ними менее 20 в разрушается быстрее анод, а при разности потенциалов свыше 40 в — катод.

При единичном (импульсном) разряде на обрабатываемой поверхности образуется лунка выброшенного металла, диаметр которой зависит от физических свойств металлов (потенциала ионизации, атомного веса), а глубина — от его теплофизических свойств. Для размерной обработки необходимо, чтобы импульсы подводимой энергии были короткими по времени (300 — 10 мксек) и подводились с частотой 400—35 000 имп/сек, а участок изделия, к которому подводится импульс, мал.

Рис. 17-30. Электроискровое прошивание малых отверстий.

Рис. 17-30. Электроискровое прошивание малых отверстий.

Импульсы энергии подаются от специальных генераторов импульсов, описание которых выходит за пределы нашего изложения. ВШНа рис. 17-29 показана схема электроэрозионного (электроискрового) прошивания полостей и отверстий. Между изделием — анодом 1 и инструментом — катодом 2 в диэлектрической среде 3 (минеральное масло) возникают импульсные искровые разряды. Под влиянием разрядов происходит разрушение, преимущественно анода, который может быть из любого металла или сплава. Катод обычно бывает выполнен из меди, латуни, металлографита, алюминиевых сплавов. Размеры и форма отверстия или полости соответствуют размеру и форме катода — инструмента, что широко используется для направленной размерной обработки. Импульсы энергии в зависимости от величины обрабатываемой детали, по 0,05—300 дж, подаются от специалького генератора 4. Рабочее напряжение установки 70—160 рабочий ток 1 — 55 а. Класс точности обработки 3—5, класс чистоты 3—6.

На рис. 17-30 показано электроискровое прошивание малых отверстий (d = 0,1 ÷ 0,15 мм). Схема и принцип работы вполне подобны предыдущей. Катод из латунной проволоки 1 и анод, где прошивается отверстие 2, присоединены к генератору импульсов 3, посылающему импульсы с энергией 0,3 • 10 -2 ÷ 0,4 •10-3 дж. Так как диаметр катода очень мал, то для придания ему жесткости он пропущен сквозь направляющий кондуктор 4 из изоляционного материала. Ванна заполнена минеральным маслом 5. Катоду, специальным приспособлением, сообщаются вибрации в направлении прошивания с амплитудой 0,15— 0,3 мм. Рабочее напряжение установки Uр = 70 ÷ 200 в, а рабочий ток Uр = 0,05 ÷ 0,4 а. Класс точности обработки 1—2, класс чистоты 6—7.

Статья на тему Электроэрозионная обработка металлов

znaesh-kak.com