Большая Энциклопедия Нефти и Газа. Экструзионная сварка

Экструзионная сварка

При помощи данного вида сварки выполняется огромное множество видов соединений в различных изделиях. Наиболее типичным примером, когда без экструзионной сварки не обойтись, можно назвать приваривание днища к стенкам емкости.

Экструзионная сварка обладает рядом неоспоримых преимуществ перед другими видами сварки, например сваркой нагретым воздухом:

- Прочность экструзионного шва достигает 80% прочности основного материала.

- При помощи экструдера можно сваривать детали большой толщины

- Экструзионная сварка обладает высокой производительностью (например, по сравнению, со сваркой феном)

- При правильном подборе режимов сварки значительно снижается влияние человеческого фактора

Однако у экструзионной сварки есть и довольно большой минус – высокие требования к опыту и квалификации сварщиков. Каким минимальным набором знаний должен обладать сварщик, чтобы выполнять качественные сварные соединения при помощи ручного экструдера?

Общие требования

При сварке ручным экструдером необходимо соблюдать общее правило для сварки всех полимерных материалов любыми методами – сваривать следует только изделия из одинаковых материалов, т.е.:

- Которые совпадают по химическому составу (проще говоря, сварить полипропиленовые листы с листами ПВХ у вас вряд ли получится, хотя есть исключения – например сварка ПВХ и ПММА)

- И которые имеют близкие значения ПТР (показателя текучести расплава) - не стоит сваривать детали с разным ПТР, например экструдированные листы с изделиями полученными методом литья. Этого же правила необходимо придерживаться при выборе присадочного материала (сварочного прутка, гранул и т.д.) для сварки конкретных листов.

Еще одним важным требованием является очистка свариваемых поверхностей, причем в случае экструзионной сварки это требование нельзя игнорировать ни при каких обстоятельствах. При экструзионной сварке создается относительно слабое течение и перемешивание материала в зоне сварного шва. Перед началом сварки рекомендуется механически зачистить шов (снять оксидный слой) не более чем за 20 минут до начала процесса сваривания.

Виды сварных соединений

Немецкий стандарт DVS 2207-4 устанавливает 7 основных видов сварных соединений:

V шов

V шов

X шов

X шов

К шов

К шов

НV шов

НV шов

Double HV шов

Double HV шов

Е шов

Е шов

F шов

F шов

Существует так же отечественный стандарт, регламентирующий выполнение сварных швов (ГОСТ 16310-80), выделяющий гораздо больше видов швов.

По возможности, следует изготавливать швы с двусторонней разделкой, это повышает прочность соединения и уменьшает неизбежные деформации изделий при их остывании, особенно при сварке листов большой толщины.

При разнице в толщине свариваемых деталей свыше 1 мм следует делать скос на детали имеющей большую толщину или на обеих деталях как указано на чертежах 1,2 и 3.

Углы разделки сварного шва следует выбирать исходя из толщины свариваемых деталей. Угол должен быть достаточно большим, чтобы обеспечить равномерное закрытие всей зоны шва расплавом прутка, при этом ширина шва не должна превышать 30 мм. В противном случае сварщик не сможет обеспечить равномерный и необходимый прижим расплава сварочным башмаком.

Кроме того проварку швов Х-типа следует проводить в 4 этапа.

- Подготовка зоны сварки

- Проварка верхнего шва

- Разделка корня шва

- Проварка нижнего шва

При изготовлении швов HV типа в корневом слое вертикального листа следует оставлять тонкий (до 1мм) слой нескошенного материала, как показано на рисунке. Также требуется обеспечить расстояние около 2 мм между вертикальным и горизонтальным листами для гарантированной проварки корня. При выполнении шва Double HV очередность действий аналогична очередности при выполнении швов Х-типа.

Режимы сварки

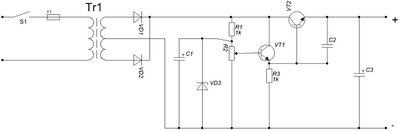

Для получения прочного сварного соединения следует очень внимательно относиться к режимам на которых производится сварка, но прежде чем говорить о том на каких настройках необходимо сваривать детали, давайте разберем принципиальное устройство ручного экструдера.

Экструдер состоит из следующих деталей и узлов:

Все процессы сварки происходят в термопластическом состоянии в зоне сварного шва

Соответственно основной характеристикой влияющей на прочность сварного соединения будет температура и объем подаваемого воздуха для расплавления присадочного и основного материала. Стандарт DVS 2205-1 рекомендует проводить сварку при следующих параметрах:

|

Температура экструдера,замеренная на выходеиз форсунки, º C |

Температура воздуха,замеренная в форсунке подачитеплого воздуха, ºC |

Количество воздуха, литров/мин. |

|

200-240 |

210-250 |

350-400 |

Современные экструдеры позволяют очень точно настраивать все 3 параметра. При выполнении ответственных швов следует применять экструдер позволяющий раздельно контролировать температуру на выходе из форсунки и температуру подачи воздуха. Такие экструдеры, как правило, стоят дороже чем те, которые отслеживают только температуру воздуха. Однако они гарантируют одинаковую температуру расплава и свариваемых поверхностей.

При экструзионной сварке материалов Vikulen также следует использовать вышеуказанные параметры

Выполнение сварочных работ

- Перед началом сварочных работ следует убедится, что в экструзионной камере не осталось расплава материала. Если какая-то часть материала все же осталась, его необходимо полностью выдавить даже в том случае если планируется проводить сварку таким же прутком

- Тщательно прогрейте сварочный башмак, чаще всего для этого используют специальные экраны установленные на самом экструдере или на подставке для него

- Прогрейте поверхность свариваемых материалов горячим воздухом, поднеся сопло экструдера к началу зоны сварки

- Прижмите сварочный башмак к зоне сварного шва и включите подачу расплава

- При продвижении эктрудера контролируете угол его наклона. Например при сварке швов К угол наклона должен составлять 45°, а при сварке швов V экструдер должен располагаться перпендикулярно к свариваемым поверхностям. Это позволит исключить выдавливание расплава из-под сварочного башмака.

- Контролируйте силу прижима сварочного башмака. Она должна быть такой, чтобы прижим не приводил к выдавливанию расплава из зоны сварного шва.

Эффективная несущая способность сварных соединений

Все сварные соединения имеют разную максимальную прочность при разных нагрузках.

При угловых соединениях следует стремиться к смещению шва как можно дальше от непосредственно угла. Этого можно добиться, если выполнить скругление материала в угле, и выполнить обычный стыковой шов уже за его пределами. Это связано с тем, что угловые соединения плохо переносят изгибающую нагрузку.

Т-образные соединения с двусторонним швом показывают значительно лучшие прочностные характеристики в сравнении с односторонним.

При растягивающей нагрузке разные типы сварных соединений также выдерживают разные напряжения. На иллюстрации ниже представлена схематичная прочность различных соединений при таком типе нагрузки.

Кроме того, для обеспечения максимальной прочности следует избегать скопления швов в одном месте, а также пересечения сварных швов.

Влияние качества материалов на прочность сварных соединений

Последний, и при этом важнейший фактор, влияющий на прочность сварных соединений – качество свариваемых материалов и присадочного прутка. И это вполне логично, ведь если материал низкого качества, то какие бы правила вы не соблюдали и какие методики не применяли, вы все равно не получите прочного сварного соединения.

На качество материала влияют:

- Наличие и объем вторичного сырья в полуфабрикатах

Чем больше вторички в полуфабрикатах, тем большая часть материала уже получила термошок, а следовательно потеряла свою способность образовывать надежное сварное соединение.

- Качественные термостабилизаторы в составе материала

Именно термостабилизаторы позволяют снизить деструктирующее воздействие на материал при экструзии и переработке полипропилена.

- Сырье со стабильными параметрами переработки.

Ни для кого не секрет, что стабильность параметров переработки играет огромную роль как в процессе производства полуфабрикатов, так и в процессе их переработки, данный фактор позволяет не подбирать каждый раз оптимальные параметры сварки, а использовать уже отработанные режимы, обеспечивая максимальные качество и производительность.

- Наличие и объем влаги в полуфабрикатах и исходном сырье

Несмотря на небольшую абсорбцию полипропилена (около 0,01%), даже такое количество влаги может в значительной степени негативно влиять на качество сварного соединения. Данный факт подтвержден многими годами практического опыта переработки полуфабрикатов из полипропилена.

Приобретая полуфабрикаты Vikulen вы гарантировано получаете материал, наилучшим образом отвечающий всем вышеперечисленным требованиям

Экструзионная сварка довольно сложный и трудоемкий процесс, требующий большого опыта и знаний от сварщика. Тем не менее, применяя этот метод вы сможете получать действительно качественные и прочные изделия. Если вы можете дополнить данную статью, то мы будем признательны Вам за Ваши комментарии

vikulen.ru

Сварка экструдером

1. Принцип сварки экструдером

1.1 Назначение

Экструзионная сварка – технологические особенности процесса, устройство оборудования.Экструзионная сварка – технология, которая применяется для соединения материалов, таких, как:

- Полипропилен;

- Полиэтилен;

- Пластмассы.

- ПВХ

- ПВДФ

Экструзионная сварка не используется для монтажа напорных трубопроводов. Причина – стыковое расположение элементов – труб не дает показатель прочности выше чем 80% от прочности самого изделия в данном случае труб, изготовленных из термопластов.

1.2 Требования

Для достижения высокого показателя прочности стыковых швов при сварке материалов на основе ПВХ, ПВДФ необходимо соблюдать 2 основных требования:1. Стыковке подлежат только одинаковые по характеристикам материалы, а также химическому составу. Под этим подразумевается следующие показатели:• Плотность;• ПТР – показатель текучести расплава.Применение экструзионной сварки требует использование присадочного материала соответствующего показателям плотности и текучести расплава, стыкующихся пластмассовых поверхностей.Внимание!Если соединяемые материалы имеют разные показатели текучести расплава, необходимо подбирать присадку у которой ПТР – это средний показатель текучести.2. Соединяемые поверхности должны быть тщательно очищены. Экструзионная сварка не терпит наличия даже небольшого количества окислившегося материала на поверхностях материалов. Поэтому для обеспечения прочности стыков, швов очистку полипропилена, полиэтилена, пластмасс, а также других материалов следует проводить за 20 минут до начала сварки. Это требование должно выполняться максимально точно, что обусловлено небольшой текучестью и перешиванием материалов в области формирования шва.

1.3 Экструзионная сварка – спецификация

Экструзионная сварка ориентирована на стыковку толстостенных компонентов, деталей, поверхностей, изготовленных из ПВХ, ПВДФ.Экструзионная технология обладает такими преимуществами по сравнению с методом сварки материалов горячим воздухом с использованием присадочного материала:• Уменьшает время сварки;• Сводит к минимуму влияние человеческого фактора на прочностные показатели швов;• Формирование сплошного стыка – шва вдоль стыкуемых поверхностей.

1.4 Экструзионная сварка – технологическая организация процесса

Технология экструзионной сварки требует подготовки поверхностей перед стыковкой. Это делается тремя способами:• Создание сварочной канавки, углубления на стыкуемых поверхностях;• Формирование скоса, среза под углом на торцах соединяемых поверхностей;• Укладка материалов внахлест.Сам сварочный процесс начинается с разогрева материалов с целью доведения их до пластичного состояния. Для этого используется поток разогретого воздуха, подаваемого соплом сварочного экструдера. Стационарные промышленные комплексы разогревают материалы перед сваркой излучением.Одновременно с пластификацией идет подготовка присадочного материала. Это делается путем подачи в шнек экструдера основы – ПВХ гранул или прутка, который нагревом доводится до вязкотекучего состояния. Перемешивание превращает расплавленный материал в однородную, гомогенную массу.Полученный материал с помощью сварочного башмака подается к месту стыковки поверхностей, для формирования шва. Сварочным башмаком создается необходимое для этого процесса давление. Стационарные промышленные комплексы может иметь другую схему компрессионного воздействия на присадочный материал, с помощью отдельных узлов, агрегатов.

1.5. Особенности работы сварочного экструдера

Экструдеры комплектуются нагревателями воздуха для обеспечения пластификации стыкуемых материалов. Это необходимо для подачи присадочного материала. Поток горячего воздуха поступает к месту сварки через сопло предварительного нагрева, за счет чего происходит нагрев стыкуемых материалов. Температурный режим воздушного потока регулируется специальным контроллером. Существует 2 варианта устройства системы подачи воздуха для нагрева:

- Встроенные узлы подачи воздуха;

- Подача воздуха организуется с применением внешних источников. Это может быть компрессор или пневматическая сеть.

1.6 Свариваемые материалы – температурный режим, особенности

Чаще всего экструдером сваривается ПНД и ПП. Это термопласты первой группы, их преимуществом является большой температурный диапазон между достижением состояния пластификации и термодеструкции (разрушению от воздействия температур) составляет 50–186 градусов C. Значительный перегрев таких материалов не оказывает на них критического воздействия. Во вторую группу термопластов входят ПВХ, ПВДФ наоборот отличаются небольшой температурной разницей между пластификацией и термодеструкцией. Эта особенность требует повышенного внимания к температурному режиму, необходимо его максимально точно соблюдать. Обеспечить ее может только отладка нагревательной системы аппарата. Сварка ПВХ имеет еще одну особенность – экструдеры, ориентированные на работу с этим материалом оборудуются шнеком специальной формы. Она обеспечивает тщательное перемешивание присадки и контроль на него температурного воздействия. Это позволяет избежать термодеструкции.Неустойчивость к воздействию температуры второй группы термопластов требует соблюдения еще одного требования при проведении сварки. Аппарат нельзя надолго оставлять в режиме ожидания, его нужно отключать полностью при длительных временных перерывах. Еще один минус ПВХ – повышенная химическая активность при нагреве, а также абразивность. Из-за этого к шнековой камере предъявляются специализированные технологические требования.

2. Формы сварных экструзионных швов

Основные формы экструзионных швов определены в отраслевом стандарте DVS 2207-4. Также документ содержит правила проведения сварки:

- Швы формируются за один проход;

- Желательно делать двухсторонний шов, он обеспечивает высокие прочностные материалы изделиям из термопластов;

- Двухсторонний шов обеспечивает экономию присадочного материала.

- Двухсторонний шов в меньшей степени влияет на характеристики основы листа или пленки во время остывания.

3. Формы и особенности сварочных башмаков

Готовая к работе присадка поступает в зону формирования шва через сварочный башмак. Также он выполняет следующие функции:

- Оказывает давление на поступающий материал;

- Формирует шов;

- Сглаживает поверхность шва.

4. Подготовка к процессу сварки

Подготовка к процессу сваркиЛисты, пленка должны проходить подготовку непосредственно перед началом процесса. Это обусловлено быстрым окислением поверхности полимеров. Также причиной такого требования является возможность попадания на поверхность основы загрязнения: пыли, влаги, что значительно снизит прочностные показатели шва.Проводить подготовку полимеров к сварке необходимо за 20 минут до начала сварки. Если прошло больше указанного временного промежутка, следует повторно провести подготовку и незамедлительно приступить к сварке. Внимание! Удаление загрязнения с поверхности полимеров проводится механическим способом, например, с помощью скребков. Обезжиривающие составы неэффективны при подготовке к экструзионной сварке.

4.1 V-образный шов

Шов V-образной формы требует предварительной обработки торцов, кромок стыкующихся материалов. Такая подготовка проводится с использование столярного инструмента:• Рашпиля;• Рубанка;• Ножовки;• Стамески.Созданный на кромках скос должен обеспечить раскрытие шва в диапазоне 45–90 градусов. Толстые полимерные листы требуют создания скоса с большим углом тонкие с меньшим. Угол раскрытия должен обеспечивать заполнение присадкой все пространство образуемое торцевыми срезами. Ограниченный угол раскрытия для толстостенных материалов обусловлен показателем общей шириной шва и зон перехлестов на его поверхности. Это показатель не должен превышать 30 мм. Игнорирование этого требования не позволит создать необходимое усилие, которое обеспечит отсутствие выступания присадки за края сварочного башмака. Корневой слой шва должен содержать миллиметровые нескошенные участки. Их отсутствие приведет к перегреву и оплавлению материала в зоне сварки при неравномерном движении сварочного аппарата. Последствием этого также станет нарушение ширины зазора между листами, он станет заметно шире или уже. Материал перед началом сварки фиксируется, благодаря чему формируется равномерный зазор. Его оптимальная ширина не должна быть больше 2 мм. Это позволит присадке проникать на внутреннюю часть свариваемых материалов, что гарантирует высокое качество сварки.Механическая обработка шва должна осуществляться не ближе, чем в 2 мм от кромок скоса. Это делается при условии, что перехлест шляпки стыка в две стороны составляет не более, чем 2 мм.

4.2 X-образный шов

Этот тип шва является двухсторонней версией V-образного стыка. Это позволяет использовать в работе одни и те же требования, правила. Разница заключается только в невозможности контролировать качество проварки корневого слоя X-образным швом. Такая особенность меняет требования к работе с основой:

- На торцах формируются скосы;

- Угол их раскрытия 30–60 градусов;

- Лицевая сторона обрабатывается механически на расстоянии 2 мм от края скоса;

- Корневой слой фиксируется без зазора;

- Предварительно необходимо провести стыковку с помощью термофена с применением специальной насадки;

- Формируется V-образный шов лицевой части;

4.3 Шов типа HV

Для такой формы шва угол раскрытия определяется толщиной корневого слоя и составляет 45–60 градусов. Более значимое влияние на это оказывает вертикальный лист. Здесь необходимо оставить на торце не скошенный участок шириной 1 мм. Листы нужно зафиксировать, чтобы между ними оставался зазор 2 мм. Это даст гарантию качественной проварки.Внимание!Расстояние от края горизонтального листа до начала шва, после окончания сварки должно составлять не менее 10 мм.Плоскость, находящаяся с левой стороны обрабатывается механически не ближе, чем в 3-х мм от края скоса кромки. Тут необходимо предусмотреть запас. Алгоритм действий при формировании шва формы HV аналогичен созданию X-образного шва.

4.4 K-образный шов

Угловое внутреннее соединение требует предварительной фиксации листов. Это делается с помощью термофена. Для временной сварки подойдет специальная насадка или сопло с присадочным материалом. Зона временной фиксации обрабатывается с помощью скребка:

- При использовании насадки для сварки это делается заостренным краем скребка;

- Использование присадочного материала требует механической обработки скругленной поверхностью скребка.

romato.ru

Экструзионная сварка это

Сварка экструдером

1. Принцип сварки экструдером

1.1 Назначение

Экструзионная сварка – технологические особенности процесса, устройство оборудования.Экструзионная сварка – технология, которая применяется для соединения материалов, таких, как:

- Полипропилен;

- Полиэтилен;

- Пластмассы.

- ПВХ

- ПВДФ

Экструзионная сварка не используется для монтажа напорных трубопроводов. Причина – стыковое расположение элементов – труб не дает показатель прочности выше чем 80% от прочности самого изделия в данном случае труб, изготовленных из термопластов.

1.2 Требования

Для достижения высокого показателя прочности стыковых швов при сварке материалов на основе ПВХ, ПВДФ необходимо соблюдать 2 основных требования:1. Стыковке подлежат только одинаковые по характеристикам материалы, а также химическому составу. Под этим подразумевается следующие показатели:• Плотность;• ПТР – показатель текучести расплава.Применение экструзионной сварки требует использование присадочного материала соответствующего показателям плотности и текучести расплава, стыкующихся пластмассовых поверхностей.Внимание!Если соединяемые материалы имеют разные показатели текучести расплава, необходимо подбирать присадку у которой ПТР – это средний показатель текучести.

2. Соединяемые поверхности должны быть тщательно очищены. Экструзионная сварка не терпит наличия даже небольшого количества окислившегося материала на поверхностях материалов. Поэтому для обеспечения прочности стыков, швов очистку полипропилена, полиэтилена, пластмасс, а также других материалов следует проводить за 20 минут до начала сварки. Это требование должно выполняться максимально точно, что обусловлено небольшой текучестью и перешиванием материалов в области формирования шва.

1.3 Экструзионная сварка – спецификация

Экструзионная сварка ориентирована на стыковку толстостенных компонентов, деталей, поверхностей, изготовленных из ПВХ, ПВДФ.Экструзионная технология обладает такими преимуществами по сравнению с методом сварки материалов горячим воздухом с использованием присадочного материала:• Уменьшает время сварки;• Сводит к минимуму влияние человеческого фактора на прочностные показатели швов;

• Формирование сплошного стыка – шва вдоль стыкуемых поверхностей.

1.4 Экструзионная сварка – технологическая организация процесса

Технология экструзионной сварки требует подготовки поверхностей перед стыковкой. Это делается тремя способами:• Создание сварочной канавки, углубления на стыкуемых поверхностях;• Формирование скоса, среза под углом на торцах соединяемых поверхностей;• Укладка материалов внахлест.Сам сварочный процесс начинается с разогрева материалов с целью доведения их до пластичного состояния. Для этого используется поток разогретого воздуха, подаваемого соплом сварочного экструдера. Стационарные промышленные комплексы разогревают материалы перед сваркой излучением.Одновременно с пластификацией идет подготовка присадочного материала. Это делается путем подачи в шнек экструдера основы – ПВХ гранул или прутка, который нагревом доводится до вязкотекучего состояния. Перемешивание превращает расплавленный материал в однородную, гомогенную массу.

Полученный материал с помощью сварочного башмака подается к месту стыковки поверхностей, для формирования шва. Сварочным башмаком создается необходимое для этого процесса давление. Стационарные промышленные комплексы может иметь другую схему компрессионного воздействия на присадочный материал, с помощью отдельных узлов, агрегатов.

1.5. Особенности работы сварочного экструдера

Экструдеры комплектуются нагревателями воздуха для обеспечения пластификации стыкуемых материалов. Это необходимо для подачи присадочного материала. Поток горячего воздуха поступает к месту сварки через сопло предварительного нагрева, за счет чего происходит нагрев стыкуемых материалов. Температурный режим воздушного потока регулируется специальным контроллером. Существует 2 варианта устройства системы подачи воздуха для нагрева:

- Встроенные узлы подачи воздуха;

- Подача воздуха организуется с применением внешних источников. Это может быть компрессор или пневматическая сеть.

Присадка оказывает давление на носовую часть башмака, создает поступательное движение аппарата в заданном направлении, где формируется шов. Скорость движения в этом случае определяется показателем производительности и площадью сечения шва.

1.6 Свариваемые материалы – температурный режим, особенности

Чаще всего экструдером сваривается ПНД и ПП. Это термопласты первой группы, их преимуществом является большой температурный диапазон между достижением состояния пластификации и термодеструкции (разрушению от воздействия температур) составляет 50–186 градусов C. Значительный перегрев таких материалов не оказывает на них критического воздействия. Во вторую группу термопластов входят ПВХ, ПВДФ наоборот отличаются небольшой температурной разницей между пластификацией и термодеструкцией. Эта особенность требует повышенного внимания к температурному режиму, необходимо его максимально точно соблюдать. Обеспечить ее может только отладка нагревательной системы аппарата. Сварка ПВХ имеет еще одну особенность – экструдеры, ориентированные на работу с этим материалом оборудуются шнеком специальной формы. Она обеспечивает тщательное перемешивание присадки и контроль на него температурного воздействия. Это позволяет избежать термодеструкции.Неустойчивость к воздействию температуры второй группы термопластов требует соблюдения еще одного требования при проведении сварки. Аппарат нельзя надолго оставлять в режиме ожидания, его нужно отключать полностью при длительных временных перерывах.

Еще один минус ПВХ – повышенная химическая активность при нагреве, а также абразивность. Из-за этого к шнековой камере предъявляются специализированные технологические требования.

2. Формы сварных экструзионных швов

Основные формы экструзионных швов определены в отраслевом стандарте DVS 2207-4. Также документ содержит правила проведения сварки:

- Швы формируются за один проход;

- Желательно делать двухсторонний шов, он обеспечивает высокие прочностные материалы изделиям из термопластов;

- Двухсторонний шов обеспечивает экономию присадочного материала.

- Двухсторонний шов в меньшей степени влияет на характеристики основы листа или пленки во время остывания.

3. Формы и особенности сварочных башмаков

Готовая к работе присадка поступает в зону формирования шва через сварочный башмак. Также он выполняет следующие функции:

- Оказывает давление на поступающий материал;

- Формирует шов;

- Сглаживает поверхность шва.

Нос башмака не должен соприкасаться со свариваемыми листами, но его форма должна повторять их конфигурацию. Выполнить это требование можно при создании зазора носом башмака и корневым слоем от 1 до 3 мм. Сам он должен иметь скругленный передний и задний край. Такая опора предотвращает утечку присадки. Для этого необходимо создавать прижимное усилие во время сварки.

4. Подготовка к процессу сварки

Подготовка к процессу сваркиЛисты, пленка должны проходить подготовку непосредственно перед началом процесса. Это обусловлено быстрым окислением поверхности полимеров. Также причиной такого требования является возможность попадания на поверхность основы загрязнения: пыли, влаги, что значительно снизит прочностные показатели шва.Проводить подготовку полимеров к сварке необходимо за 20 минут до начала сварки. Если прошло больше указанного временного промежутка, следует повторно провести подготовку и незамедлительно приступить к сварке. Внимание!

Удаление загрязнения с поверхности полимеров проводится механическим способом, например, с помощью скребков. Обезжиривающие составы неэффективны при подготовке к экструзионной сварке.

4.1 V-образный шов

Шов V-образной формы требует предварительной обработки торцов, кромок стыкующихся материалов. Такая подготовка проводится с использование столярного инструмента:• Рашпиля;• Рубанка;• Ножовки;• Стамески.Созданный на кромках скос должен обеспечить раскрытие шва в диапазоне 45–90 градусов. Толстые полимерные листы требуют создания скоса с большим углом тонкие с меньшим. Угол раскрытия должен обеспечивать заполнение присадкой все пространство образуемое торцевыми срезами. Ограниченный угол раскрытия для толстостенных материалов обусловлен показателем общей шириной шва и зон перехлестов на его поверхности. Это показатель не должен превышать 30 мм. Игнорирование этого требования не позволит создать необходимое усилие, которое обеспечит отсутствие выступания присадки за края сварочного башмака. Корневой слой шва должен содержать миллиметровые нескошенные участки. Их отсутствие приведет к перегреву и оплавлению материала в зоне сварки при неравномерном движении сварочного аппарата. Последствием этого также станет нарушение ширины зазора между листами, он станет заметно шире или уже. Материал перед началом сварки фиксируется, благодаря чему формируется равномерный зазор. Его оптимальная ширина не должна быть больше 2 мм. Это позволит присадке проникать на внутреннюю часть свариваемых материалов, что гарантирует высокое качество сварки.

Механическая обработка шва должна осуществляться не ближе, чем в 2 мм от кромок скоса. Это делается при условии, что перехлест шляпки стыка в две стороны составляет не более, чем 2 мм.

4.2 X-образный шов

Этот тип шва является двухсторонней версией V-образного стыка. Это позволяет использовать в работе одни и те же требования, правила. Разница заключается только в невозможности контролировать качество проварки корневого слоя X-образным швом. Такая особенность меняет требования к работе с основой:

- На торцах формируются скосы;

- Угол их раскрытия 30–60 градусов;

- Лицевая сторона обрабатывается механически на расстоянии 2 мм от края скоса;

- Корневой слой фиксируется без зазора;

- Предварительно необходимо провести стыковку с помощью термофена с применением специальной насадки;

- Формируется V-образный шов лицевой части;

4.3 Шов типа HV

Для такой формы шва угол раскрытия определяется толщиной корневого слоя и составляет 45–60 градусов. Более значимое влияние на это оказывает вертикальный лист. Здесь необходимо оставить на торце не скошенный участок шириной 1 мм. Листы нужно зафиксировать, чтобы между ними оставался зазор 2 мм. Это даст гарантию качественной проварки.Внимание!Расстояние от края горизонтального листа до начала шва, после окончания сварки должно составлять не менее 10 мм.

Плоскость, находящаяся с левой стороны обрабатывается механически не ближе, чем в 3-х мм от края скоса кромки. Тут необходимо предусмотреть запас. Алгоритм действий при формировании шва формы HV аналогичен созданию X-образного шва.

4.4 K-образный шов

Угловое внутреннее соединение требует предварительной фиксации листов. Это делается с помощью термофена. Для временной сварки подойдет специальная насадка или сопло с присадочным материалом. Зона временной фиксации обрабатывается с помощью скребка:

- При использовании насадки для сварки это делается заостренным краем скребка;

- Использование присадочного материала требует механической обработки скругленной поверхностью скребка.

Для качественной реализации такой задачи требуется модернизация башмака. Это параллелепипед со скругленными углами, он соприкасается с верхней частью корневой основы, где угол между листами прямой – 90 градусов и с нижней частью, где угол может достигать 120–140 градусов.

romato.ru

Экструзионная сварка

Экструзионная сварка – один из наиболее распространенных методов соединения полимерных листовых материалов, в том числе и полипропилена.

При помощи данного вида сварки выполняется огромное множество видов соединений в различных изделиях. Наиболее типичным примером, когда без экструзионной сварки не обойтись, можно назвать приваривание днища к стенкам емкости.

Экструзионная сварка обладает рядом неоспоримых преимуществ перед другими видами сварки, например сваркой нагретым воздухом:

- Прочность экструзионного шва достигает 80% прочности основного материала.

- При помощи экструдера можно сваривать детали большой толщины

- Экструзионная сварка обладает высокой производительностью (например, по сравнению, со сваркой феном)

- При правильном подборе режимов сварки значительно снижается влияние человеческого фактора

Однако у экструзионной сварки есть и довольно большой минус – высокие требования к опыту и квалификации сварщиков. Каким минимальным набором знаний должен обладать сварщик, чтобы выполнять качественные сварные соединения при помощи ручного экструдера?

Общие требования

При сварке ручным экструдером необходимо соблюдать общее правило для сварки всех полимерных материалов любыми методами – сваривать следует только изделия из одинаковых материалов, т.е.:

- Которые совпадают по химическому составу (проще говоря, сварить полипропиленовые листы с листами ПВХ у вас вряд ли получится, хотя есть исключения – например сварка ПВХ и ПММА)

- И которые имеют близкие значения ПТР (показателя текучести расплава) - не стоит сваривать детали с разным ПТР, например экструдированные листы с изделиями полученными методом литья. Этого же правила необходимо придерживаться при выборе присадочного материала (сварочного прутка, гранул и т.д.) для сварки конкретных листов.

Еще одним важным требованием является очистка свариваемых поверхностей, причем в случае экструзионной сварки это требование нельзя игнорировать ни при каких обстоятельствах. При экструзионной сварке создается относительно слабое течение и перемешивание материала в зоне сварного шва. Перед началом сварки рекомендуется механически зачистить шов (снять оксидный слой) не более чем за 20 минут до начала процесса сваривания.

Виды сварных соединений

Немецкий стандарт DVS 2207-4 устанавливает 7 основных видов сварных соединений:

V шов

X шов

К шов

НV шов

Double HV шов

Е шов

F шов

Существует так же отечественный стандарт, регламентирующий выполнение сварных швов (ГОСТ 16310-80), выделяющий гораздо больше видов швов.

По возможности, следует изготавливать швы с двусторонней разделкой, это повышает прочность соединения и уменьшает неизбежные деформации изделий при их остывании, особенно при сварке листов большой толщины.

При разнице в толщине свариваемых деталей свыше 1 мм следует делать скос на детали имеющей большую толщину или на обеих деталях как указано на чертежах 1,2 и 3.

Углы разделки сварного шва следует выбирать исходя из толщины свариваемых деталей. Угол должен быть достаточно большим, чтобы обеспечить равномерное закрытие всей зоны шва расплавом прутка, при этом ширина шва не должна превышать 30 мм. В противном случае сварщик не сможет обеспечить равномерный и необходимый прижим расплава сварочным башмаком.

Кроме того проварку швов Х-типа следует проводить в 4 этапа.

- Подготовка зоны сварки

- Проварка верхнего шва

- Разделка корня шва

- Проварка нижнего шва

При изготовлении швов HV типа в корневом слое вертикального листа следует оставлять тонкий (до 1мм) слой нескошенного материала, как показано на рисунке. Также требуется обеспечить расстояние около 2 мм между вертикальным и горизонтальным листами для гарантированной проварки корня. При выполнении шва Double HV очередность действий аналогична очередности при выполнении швов Х-типа.

Режимы сварки

Для получения прочного сварного соединения следует очень внимательно относиться к режимам на которых производится сварка, но прежде чем говорить о том на каких настройках необходимо сваривать детали, давайте разберем принципиальное устройство ручного экструдера.

Экструдер состоит из следующих деталей и узлов:

Все процессы сварки происходят в термопластическом состоянии в зоне сварного шва

Соответственно основной характеристикой влияющей на прочность сварного соединения будет температура и объем подаваемого воздуха для расплавления присадочного и основного материала. Стандарт DVS 2205-1 рекомендует проводить сварку при следующих параметрах:

| Температура экструдера, замеренная на выходе из форсунки, º C |

Температура воздуха, замеренная в форсунке подачи

теплого воздуха, ºC

Количество воздуха, литров/мин.

200-240

210-250

350-400

Современные экструдеры позволяют очень точно настраивать все 3 параметра. При выполнении ответственных швов следует применять экструдер позволяющий раздельно контролировать температуру на выходе из форсунки и температуру подачи воздуха. Такие экструдеры, как правило, стоят дороже чем те, которые отслеживают только температуру воздуха. Однако они гарантируют одинаковую температуру расплава и свариваемых поверхностей.

При экструзионной сварке материалов Vikulen также следует использовать вышеуказанные параметры

Выполнение сварочных работ

- Перед началом сварочных работ следует убедится, что в экструзионной камере не осталось расплава материала. Если какая-то часть материала все же осталась, его необходимо полностью выдавить даже в том случае если планируется проводить сварку таким же прутком

- Тщательно прогрейте сварочный башмак, чаще всего для этого используют специальные экраны установленные на самом экструдере или на подставке для него

- Прогрейте поверхность свариваемых материалов горячим воздухом, поднеся сопло экструдера к началу зоны сварки

- Прижмите сварочный башмак к зоне сварного шва и включите подачу расплава

- При продвижении эктрудера контролируете угол его наклона. Например при сварке швов К угол наклона должен составлять 45°, а при сварке швов V экструдер должен располагаться перпендикулярно к свариваемым поверхностям. Это позволит исключить выдавливание расплава из-под сварочного башмака.

- Контролируйте силу прижима сварочного башмака. Она должна быть такой, чтобы прижим не приводил к выдавливанию расплава из зоны сварного шва.

Эффективная несущая способность сварных соединений

Все сварные соединения имеют разную максимальную прочность при разных нагрузках.

При угловых соединениях следует стремиться к смещению шва как можно дальше от непосредственно угла. Этого можно добиться, если выполнить скругление материала в угле, и выполнить обычный стыковой шов уже за его пределами. Это связано с тем, что угловые соединения плохо переносят изгибающую нагрузку.

Т-образные соединения с двусторонним швом показывают значительно лучшие прочностные характеристики в сравнении с односторонним.

При растягивающей нагрузке разные типы сварных соединений также выдерживают разные напряжения. На иллюстрации ниже представлена схематичная прочность различных соединений при таком типе нагрузки.

Кроме того, для обеспечения максимальной прочности следует избегать скопления швов в одном месте, а также пересечения сварных швов.

Влияние качества материалов на прочность сварных соединений

Последний, и при этом важнейший фактор, влияющий на прочность сварных соединений – качество свариваемых материалов и присадочного прутка. И это вполне логично, ведь если материал низкого качества, то какие бы правила вы не соблюдали и какие методики не применяли, вы все равно не получите прочного сварного соединения.

На качество материала влияют:

- Наличие и объем вторичного сырья в полуфабрикатах

Чем больше вторички в полуфабрикатах, тем большая часть материала уже получила термошок, а следовательно потеряла свою способность образовывать надежное сварное соединение.

- Качественные термостабилизаторы в составе материала

Именно термостабилизаторы позволяют снизить деструктирующее воздействие на материал при экструзии и переработке полипропилена.

- Сырье со стабильными параметрами переработки.

Ни для кого не секрет, что стабильность параметров переработки играет огромную роль как в процессе производства полуфабрикатов, так и в процессе их переработки, данный фактор позволяет не подбирать каждый раз оптимальные параметры сварки, а использовать уже отработанные режимы, обеспечивая максимальные качество и производительность.

- Наличие и объем влаги в полуфабрикатах и исходном сырье

Несмотря на небольшую абсорбцию полипропилена (около 0,01%), даже такое количество влаги может в значительной степени негативно влиять на качество сварного соединения. Данный факт подтвержден многими годами практического опыта переработки полуфабрикатов из полипропилена.

Приобретая полуфабрикаты Vikulen вы гарантировано получаете материал, наилучшим образом отвечающий всем вышеперечисленным требованиям

Экструзионная сварка довольно сложный и трудоемкий процесс, требующий большого опыта и знаний от сварщика. Тем не менее, применяя этот метод вы сможете получать действительно качественные и прочные изделия. Если вы можете дополнить данную статью, то мы будем признательны Вам за Ваши комментарии

vikulen.ru

Экструзионный способ сварки полимеров: особенности и схема работы

Сварка экструзионным способом является одним из видов соединения изделий из полиэтилена, полипропилена, пропилена и иных видов полимера. Экструзионная сварка представляет собой процесс соединения деталей из различных полимеров с использованием специального присадочного материала. Соединение будет прочным и качественным, если присадочный материал по составу аналогичен соединяемым поверхностям. Экструзионный способ используется для сварки полипропиленовых листов, листов из пленки, различных ёмкостей, реже – изделий из ПВХ. Этот вид соединения нельзя применять для сварки полиэтиленовых труб и иных пластиковых труб под напором, так как его прочности в 80% будет недостаточно.

Экструзионный способ существует для соединения толстостенных элементов. И у него по сравнению со сваркой горячим воздухом с применением прутка есть преимущества: шов получается с первого раза, экструзионная сварка происходит быстрее, человеческий фактор сведен в минимуму, так как нет необходимости следить за параметрами сварки, уметь делать красивые швы. То есть, экструзионная сварка будет самой простой для начинающего. Можно сделать ручной сварочный экструдер своими руками.

Экструзионная сварка может быть двух видов: ручная и автоматическая. Среди ручных экструдеров следует отдельно выделить leister fusion 3c. Leister fusion 3c имеет множество преимуществ: высокая производительность, небольшой вес, простой и удобный корпус, пруток не «закручивается». Хороший выбор сварочного оборудования содержится в интернет-магазине Weldmax. Также для использования в узких местах рекомендуется использовать недорогой ручной сварочный экструдер fusion 2. Ручной сварочный экструдер fusion 2 прост в управлении, компактный, удобный и прочный. Сварочный экструдер leister fusion 2 оснащен системой защиты двигателя от холодного пуска. Ручной сварочный экструдер leister weldplast s6 — самый мощный в линейке данного производителя. Ручной сварочный экструдер leister weldplast s6 шнековый, с небольшим уровнем шума, имеет множество программ.

Содержание

- 1 Общие требования

- 2 Принцип работы

- 3 Схема работы

Общие требования

Соединяемые детали из пластика и присадочный материал при экструзионном способе сварки должны быть идентичными по определенным показателям:

- химический состав.

- плотность.

- показатели его текучести.

Если соединяются различные по показателям детали, тогда нужно выбирать присадочный материал, средний между значениями соединяемых поверхностей.

Еще одно правило связано с очищением кромок деталей. Это требование должно выполнятся очень строго. Так как многие виды термопласта на воздухе окисляются, очищать их нужно не раньше, чем за 15-20 минут до соединения. Если будет допущено наличие посторонних предметов или частиц на поверхностях, шов будет некачественный. Если после последнего очищения (не рекомендуется очищать растворителем) прошло более 20 минут, повторите процесс заново.

Принцип работы

Поверхностями для сварки полиэтиленовых труб и иных изделий являются сварочные канавки, углы полипропиленовых листов, поверхности пленки, расположенной внахлест. Сначала поверхности разогреваются до температуры, необходимой для начала процесса пластификации. Для этого используется нагретый воздух, который исходит их сварочного экструдера. Для нагревания также могут быть использованы внешние способы, например тепловое излучение от стационарного экструдера.

Вместе с этим будущий присадочный материал пока что в виде специальных гранул или прутка помещается в специальную камеру экструдера, в которой происходит нагрев содержимого. Содержимое нагревается до текучего состояния и с помощью шнека или диска (в зависимости от вида экструдера) выдавливается через сварочный башмак в область сварки.

Схема работы

Так как соединяемые поверхности должны стать вязкими перед сваркой, нагретый до определенной температуры воздух выходит в зону сварки из специального сопла. Температуру можно регулировать. Нагрев может быть осуществлен встроенными нагревателями в экструдере (термофен), либо может поступать от внешних носителей (компрессор или пневмосеть в организации).

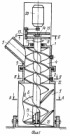

Образцы шнеков для сварочного экструдераЭкструдеры бывают шнековые и безшнековые. Шнековые экструдеры отличаются тем, что присадочный материал расплавляется в шнековой камере и выталкивается наружу с помощью шнека. В безшнековых экструдерах присадочный материал выталкивается с помощью твердой, еще не расплавленной части прутка. Такие экструдеры еще называют плунжерными. Их производительность меньше, чем у шнековых, с ними невозможно использовать гранулы в качестве присадочного материала. Зато его легко можно использовать в малодоступных местах. На окончании сварочного башмака имеется специальное отверстие, которое контролирует поступление присадочного материала в зону сварки.

Экструзионный вид сварки используется чаще для полиэтилена низкого давления, полипропилена, других термопластов 1-й группы. Эта группа отличительна тем, что разница между расплавленным состоянием и состоянием термодеструкции примерно пятьдесят градусов. Таким образом, незначительный перегрев на 30-40 градусов не испортит материал. Термопласты 2-й группы – это ПВДФ и ПВХ. Разница в температурах между вышеуказанными состояниями небольшая, что требует строгого соблюдения температурного режима в зоне нагрева. Шнек для термопластов 2-й группы должен иметь особую форму для более тщательного перемешивания присадочного материала без перегрева.

Таким образом, экструзионный способ сварки полипропиленовых изделий является самым простым для новичков, применяется для соединения толстостенных изделий. Новички могут изготовить ручной сварочный экструдер своими руками. Ручной экструдер для сварки выбрать достаточно легко, так как на рынке существуем множество аппаратов для этого вида соединения, одним из самых популярных является сварочный экструдер leister fusion 2.

svarkaed.ru

Большая Энциклопедия Нефти и Газа

Cтраница 2

| Схемы сварки термопластов экструдируемой присадкой. [16] |

Основными технологическими параметрами экструзионной сварки являются: температура присадочного материала, сварочное давление и скорость сварки. [17]

Различают две разновидности техники экструзионной сварки: бесконтактно-экструзионную и контактно-экструзионную. [18]

При производстве защитной футеровки химического обору дования в основном применяют экструзионную сварку, сварку нагретым газом и термоконтактную сварку. Выбор способа зависит от наличия оборудования, размеров и геометрической формы свариваемых деталей, физико-химических свойств и толщины материала. [19]

| Сварочный аппарат установки ПЭСУ-2000. [20] |

Установка ПЭСУ-2000 ( табл. 2.25, рис. 2.31) предназначена для экструзионной сварки в полуавтоматическом режиме протяженных стыков полиэтиленовых пленок и листов на горизонтальных поверхностях в различных условиях работы с применением гранулированного присадочного материала. В комплект установки входят пульт управления и сварочный аппарат. [21]

Способ по первой схеме получил название бесконтактной экстру з и он но и сварки, либо просто экструзионной; по второй схеме - контактной экструзионной сварки. [22]

Экструзионная сварка успешно заменяет сварку нагретым газом с присадочным материалом, когда необходимо значительно повысить скорость процесса, особенно при сборке толстостенных изделий. Экструзионная сварка наплавкой, при которой расплав присадочного материала подается по кромке детали, уложенной сверху на другую деталь с перекрытием, применяется при сборке крупногабаритных полотнищ из листовых эластичных ПМ типа геомембран. [23]

Сварка нагретым присадочным материалом основана на использовании теплоты расплавленного присадочного материала, подаваемого между соединяемыми поверхностями, который, попадая в разделку шва, часть своей теплоты передает материалу соединяемых поверхностей, он плавится и образуется сварной шов. Этот способ подразделяется на сварку экструдируе-мой присадкой ( экструзионная сварка) и сварку нагревом прутка в контактном нагревателе, которые могут выполняться как с подогревом ( нагретым газом или контактным способом), так и без подогрева соединяемых поверхностей. При экструзионной сварке расплав получается с помощью микроэкструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке нагревом прутка в контактном нагревателе-расплав получается из присадочного прутка путем. Для сварки труб чаще применяют сварку экструдируемой присадкой. [24]

Существуют различные способы сварки пластмасс. При производстве защитной футеровки химического оборудования в основном применяют экструзионную сварку, сварку нагретым газом с присадочным прутком и термоконтактную сварку. Выбор способа диктуется наличием оборудования, размерами и геометрической формой свариваемых деталей, физико-химическими свойствами и толщиной материала. [25]

Сварка нагретым присадочным материалом основана на использовании теплоты расплавленного присадочного материала, подаваемого между соединяемыми поверхностями, который, попадая в разделку шва, часть своей теплоты передает материалу соединяемых поверхностей, он плавится и образуется сварной шов. Этот способ подразделяется на сварку экструдируе-мой присадкой ( экструзионная сварка) и сварку нагревом прутка в контактном нагревателе, которые могут выполняться как с подогревом ( нагретым газом или контактным способом), так и без подогрева соединяемых поверхностей. При экструзионной сварке расплав получается с помощью микроэкструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке нагревом прутка в контактном нагревателе-расплав получается из присадочного прутка путем. Для сварки труб чаще применяют сварку экструдируемой присадкой. [26]

Сварка нагретым присадочным материалом основана на использовании теплоты расплавленного присадочного материала, подаваемого между соединяемыми поверхностями, который, попадая в разделку шва, часть своей теплоты передает материалу соединяемых поверхностей. Он плавится и образуется сварной шов. Этот способ подразделяется на сварку экструдируемой присадкой ( экструзионная сварка) и сварку нагревом прутка в контактном нагревателе, которые могут выполняться как с подогревом ( нагретым газом или контактным способом), так и без подогрева соединяемых поверхностей. При экструзионной сварке расплав получается с помощью микроэкструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. [27]

Сварка нагретым присадочным материалом основана на использовании теплоты расплавленного присадочного материала, подаваемого между соединяемыми поверхностями, который, попадая в разделку шва, часть своей теплоты передает материалу соединяемых поверхностей. Он плавится и образуется сварной шов. Этот способ подразделяется на сварку экструдируемой присадкой ( экструзионная сварка) и сварку нагревом прутка в контактном нагревателе, которые могут выполняться как с подогревом ( нагретым газом или контактным способом), так и без подогрева соединяемых поверхностей. При экструзионной сварке расплав получается с помощью микроэкструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. [28]

Страницы: 1 2

www.ngpedia.ru

www.samsvar.ru

Экструзионная сварка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Экструзионная сварка

Cтраница 1

Экструзионная сварка может быть бесконтактной и контактной. В первом случае мундштук экструдера не касается кромок соединяемых деталей, а для обеспечения плотного контакта используют различные прижимные устройства. [1]

Экструзионная сварка осуществляется с помощью пистолета-экструдера ( рис. 8.2), через мундштук которого выдавливается расплавленный присадочный материал в зазор между соединяемыми поверхностями, нагревая их и сплавляя друг с другом. Применяются полуавтоматы ПСП-3 и ПСП-4, у которых пистолет-эк-струдер имеет шнековый питатель, и полуавтоматы ПСП-5 и РЭСУ-500 с пистолетами-экструдерами прямоточного типа, использующие сварочный пруток. [3]

Экструзионная сварка и сварка расплавленным прутком относятся к непрерывным способам сварки расплавом. [5]

Экструзионная сварка успешно заменяет сварку нагретым газом с присадочным материалом, когда необходимо значительно повысить скорость процесса, особенно при сборке толстостенных изделий. Экструзионная сварка наплавкой, при которой расплав присадочного материала подается по кромке детали, уложенной сверху на другую деталь с перекрытием, применяется при сборке крупногабаритных полотнищ из листовых эластичных ПМ типа геомембран. [6]

Экструзионную сварку осуществляют пистолетом-экстру-дером. [8]

Экструзионную сварку выполняют пистолетом-экструдером, через мундштук которого выдавливается расплавленный присадочный материал в зазор между соединяемыми поверхностями, нагревая и сплавляя их между собой. Применяют полуавтоматы ПСП-3 и ПСП-4, пистолет-экструдер которых имеет шнековый питатель, и полуавтоматы ПСП-5 и РЭСУ-500 с пистолетами-экструдерами прямоточного типа, в которых используется сварочный пруток. В процессе сварки над канавкой формируют усиливающий валик высотой 1 - 1 5 мм. [9]

Экструзионной сваркой соединяют материалы, обладающие относительно низкой температурой размягчения и способные выдерживать значительный перегрев без заметной деструкции. [10]

При экструзионной сварке расплав получается с помощью микроэкструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. [11]

При экструзионной сварке расплавленный присадочный материал подается к свариваемым поверхностям от ( сварочного) экструдера. Присадочный материал, подаваемый в экструдер, перед плавлением имеет вид гранул или порошка. Этим методом соединяют ПМ, обладающие относительно низкой температурой размягчения и способные выдерживать значительный перегрев без заметной деструкции. Для ускорения процесса и повышения качества соединения сварку преимущественно проводят с предварительным подогревом соединяемого материала. При кон-тактно-экструзионной сварке наконечник экструдера ( желательно с рифлениями в направлении шва и подсоединенный непосредственно к мундштуку экструдера) касается кромок соединяемых деталей. Такой подогрев имеет преимущества перед газовым подогревом. Профилированный наконечник формирует волнистую поверхность на свариваемых кромках, что исключает выдавливание присадочного материала на поверхность деталей, способствует увеличению площади контакта нагретого наконечника с соединяемой поверхностью, а следовательно, и количества передаваемой им теплоты, кроме того, обеспечивает течение низковязкого присадочного материала параллельно направлению сварки. [13]

Для выполнения экструзионной сварки разработаны ручные и стационарные сварочные установки. [14]

Несомненными достоинствами экструзионной сварки, как любого механизированного способа, являются высокая производительность, высокое качество шва, возможность осуществлять сварку толстых листов за один проход. [15]

Страницы: 1 2

www.ngpedia.ru

ЭКСТРУЗИОННАЯ СВАРКА - PDF

Транскрипт

1 ЭКСТРУЗИОННАЯ СВАРКА 1. Принцип сварки и устройство оборудования НАЗНАЧЕНИЕ Экструзионная сварка применяется для сварки листов и пленки из термопластов. Изогнутые детали, радиус изгиба которых многократно превышает ширину шва и длину сварочного башмака, могут считаться листами и свариваться экструдером. ОБЩИЕ ТРЕБОВАНИЯ Так же как и для любой другой технологии сварки, здесь действуют общие требования: - Сваривать следует только изделия из одинаковых термопластов. Важнейшими показателями «одинаковости» являются химический состав, плотность и показатель текучести расплава. При экструзионной сварке те же требования предъявляются к присадочному материалу. Замечание: Если показатель текучести расплава ПТР свариваемых деталей отличаются, то присадочный материал следует по возможности выбирать таким образом, чтобы его ПТР был средним между ПТР свариваемых деталей. - Свариваемые поверхности должны быть чистыми. При экструзионной сварке это требование настолько жесткое, что свариваемые поверхности должны быть механически очищены даже от тончайшего слоя окислившегося материала не более чем за 20 мин. до начала сварки. Это связано с тем, что технология экструзионной сварки создает сравнительно небольшое течение и перемешивание материала в зоне сварки. ГЛАВНАЯ ИДЕЯ По сравнению с технологией сварки горячим воздухом с применением присадочного материала (прутка), технология экструзионной сварки была изначально разработана для сварки сравнительно толстостенных деталей, а также для увеличения скорости и качества сварки. ПРИНЦИП В принципе, экструзионная сварка двух деталей заключается в следующем: - Свариваемые поверхности, в форме специально подготовленной сварочной канавки или угла между листами (рис.1), предварительно нагреваются до температуры пластификации горячим воздухом или, в особых случаях, тепловым излучением. - Одновременно с этим присадочный материал в форме прутка или гранул подается в экструдер, нагревается до вязко-текучего состояния и перемешивается шнеком экструдера до достижения гомогенной массы. - Вязко-текучий присадочный материал выдавливается из экструдера и, как правило, подается непосредственно в зону сварки через сварочный башмак. - Давление, необходимое для сварки, прикладывается через присадочный материал как правило, сварочным башмаком. Рис.2 Схема работы сварочного экструдера КЛАССИЧЕСКИЙ ЭКСТРУДЕР Схема работы классического сварочного экструдера следующая (Рис.2): Поскольку зона сварки обязательно должна быть нагрета перед впрыскиванием присадочного материала, экструдер снабжен нагревателем воздуха. Горячий воздух подается в зону сварки через специальное сопло и нагревает свариваемые поверхности до вязко-текучего состояния. Температура воздуха регулируется специальным контроллером. Нагреватель воздуха может быть в форме термофена, т.е. иметь встроенный нагнетатель воздуха. Как вариант, экструдер может быть рассчитан на внешнюю подачу воздуха от компрессора или пневмосети предприятия. Присадочный материал в форме сварочного прутка или гранул подается в экструдер. Шнек экструдера приводится в движение приводом, в качестве которого часто используют обычную ручную дрель. С учетом того, что обычная продолжительность работы экструдера больше, чем у дрели, на качественных экструдерах используются модифицированные электромоторы, рассчитанные на продолжительный режим работы и имеющие больший ресурс. 1 Рис.1 Выполнение сварного шва K-типа

2 Наиболее современный двигатель привода асинхронный, без графитовых щеток. Такой двигатель имеет значительно больший ресурс и позволяет с высокой точностью регулировать обороты шнека экструдера в очень широком диапазоне (20-100%). Проходя через экструдер, присадочный материал постепенно нагревается и перемешивается до гомогенного состояния. Нагрев материала обеспечивается электронагревом «рубашки» экструдера. Температура электронагревателей, расположенных вокруг рубашки, регулируется специальным контроллером. Как вариант, в более простых и дешевых моделях экструдеров нагрев рубашки может производиться горячим воздухом, который проходит через полость вокруг рубашки и только после этого подается в зону сварки. В этом случае температура нагрева присадочного материала «привязана» к температуре горячего воздуха. Расплавленный присадочный материал подается в зону сварки через т.н. сварочный башмак, изготовленный из ПТФЭ (фторопласт-4). ПТФЭ отличается высокой температурой плавления и прекрасными антиадгезионными свойствами. Наиболее часто свариваются изделия из ПНД, ПП или др. термопластов 1-й группы. Термопласты 2-й группы, как ПВХ и ПВДФ, отличаются неприятной особенностью температура термодеструкции материала не намного превышает температуру пластификации. Поэтому для сварки ПВХ и ПВДФ используется экструдер со шнеком специальной формы, который более тщательно перемешивает материал в процессе его расплавления, не допуская локального перегрева. Сварка термопластов 2-й группы, кроме того, сопряжена с дополнительными ограничениями из-за температурной неустойчивости материала в частности, экструдер не должен выключаться и вновь включаться в процессе сварки. Рис.3 Схема работы сварочного экструдера плунжерного типа ПЛУНЖЕРНЫЙ ЭКСТРУДЕР В экструдерах плунжерного типа (рис.3) используется упрощенная схема продвижения присадочного материала через зону нагрева. Материал в виде сварочного прутка подается на профильные вальцы, которые с усилием вводят его в цилиндрическое отверстие зоны нагрева. Электронагреватели, расположенные вокруг зоны нагрева, постепенно нагревают пруток до вязко-текучего состояния. Таким образом, задняя твердая часть прутка служит поршнем для передней пластифицированной части. Нагретый присадочный материал затем подается в зону сварки через сварочный башмак. Нагнетание воздуха, его нагрев и подача в зону сварки производятся, в принципе, так же, как и в классическом сварочном экструдере. Сварочные экструдеры плунжерного типа отличаются меньшей производительностью. Компактность и небольшой вес позволяют использовать такой экструдер в труднодоступных местах. К недостаткам плунжерных экструдеров следует отнести их высокую требовательность к диаметру и идеально круглой форме прутка. 2

3 2. Основные формы экструзионных сварных швов DVS описывает следующие основные формы экструзионных сварных швов для листов и пленок: Шов V-типа Шов X-типа Шов K-типа Шов HV-типа Шов Double HV-типа Шов E-типа Шов F-типа Сварной шов обычно выполняется за один проход. По возможности следует делать швы двусторонними как, например, швы X-типа и Double HV-типа. Двусторонний шов уменьшает количество присадочного материала и позволяет уменьшить неизбежную деформацию сварной детали во время остывания шва. ГОСТ уделяет значительно меньше внимания подготовке свариваемых поверхностей и технологии выполнения сварки и совершенно не описывает форму сварочных башмаков. Зато очень подробно описывает форму и размеры многочисленных конфигураций экструзионных сварных швов. 3. Форма сварочного башмака Пластифицированный присадочный материал подается в зону шва через сварочный башмак. Башмак прижимает присадочный материал и сообщает ему давление, необходимое для сварки. Одновременно с этим, башмак формирует шов и сглаживает его поверхность. Таким образом, сварочный башмак должен соответствовать форме и размеру предполагаемого сварного шва. Сварочный башмак V-типа Сварочный башмак K-типа 1 Deutscher Verband für Schweißtechnik - Германская ассоциация сварочных технологий (Нем.) 3

4 Сварочный башмак изготавливается из ПТФЭ (фторопласт-4), который отличается высокой рабочей температурой и прекрасными антиадгезионными свойствами. Длина зоны опоры и зоны создания давления должна быть не менее указанной в табл.1. Этим обеспечивается продолжительность создания давления, необходимого для заполнения всего объема шва (особенно корневой зоны), а также для смешивания присадочного материала с материалом свариваемых поверхностей. Рис.4 Требования к форме сварочного башмака Расстояние b должно быть не менее 0,2 глубины шва и не менее 3мм. Глубина подрезки должна быть около 0,5мм и расширяться к переду. Таким образом, зона опоры не повреждает пластифицированный материал поверхностей свариваемых деталей. Глубина s зоны создания давления должна быть 0,1-0,2 глубины шва. Нос сварочного башмака предотвращает течение присадочного материала в неверном направлении. Кроме того, присадочный материал, давя на нос башмака, заставляет экструдер продвигаться вперед. Нос сварочного башмака должен повторять форму свариваемых поверхностей, но не должен их касаться. Для обеспечения этого условия расстояние между носом и свариваемыми поверхностями должно быть 1-3мм в зависимости от размеров шва. Передняя кромка носа и передняя кромка зоны опоры должны быть скруглены. Зона опоры не позволяет присадочному материалу выдавливаться за пределы сварного шва. Для этого в процессе сварки следует прижимать сварочный башмак к свариваемым деталям с заметным усилием. Таблица 1 Глубина шва S Длина зоны создания давления L A S< <S< <S<

5 4. Подготовка зоны сварки 4.1. Шов V-типа Рис.5 Подготовка к сварке шва V-типа Рис.6 Зависимость угла раскрытия шва от его глубины Перед проведением сварки двух листов швом V-типа необходимо подготовить кромки листов (рис.5). Для этого можно использовать инструменты, обычные для работы с деревом пилу, рубанок, рашпиль и пр. Кромки должны быть скошены таким образом, чтобы угол раскрытия шва составлял (рис.6) меньший угол для более толстых листов и больший угол для тонких листов. Угол раскрытия должен быть достаточно большим, чтобы вязко-текучий материал уверенно заполнил всю зону шва. Ограничение угла раскрытия для более толстых листов вызвано тем, что общая ширина шва, включая зоны перехлеста на поверхности шва, была не более 30мм. В противном случае оператор не может прижать сварочный башмак с усилием, гарантирующим, что присадочный материал не будет выступать за зону опоры сварочного башмака. В корневом слое шва необходимо оставить нескошенные участки толщиной до 1мм. В противном случае малейшая неравномерность продвижения экструдера вызовет неравномерное оплавление корневого слоя горячим воздухам и, как следствие, заметную неравномерность ширины зазора между свариваемыми листами. Перед сваркой листы необходимо зафиксировать друг относительно друга, оставив между ними зазор шириной до 2мм. В этом случае присадочный материал будет немного выдавливаться на противоположную сторону листов, гарантированно проваривая корневой слой. Подготовка кромок должна производиться непосредственно перед проведением сварки, т.к. поверхность многих термопластов быстро окисляется на воздухе. Кроме того, даже небольшое запыление или другое загрязнение свариваемых поверхностей может губительно повлиять на прочность шва при экструзоинной сварке. Если после подготовки кромок прошло более 20 минут, следует очистить поверхности и сразу приступать к сварке. Очистка растворителями неэффективна. Используйте скребки для механической очистки. Принимая во внимание, что перехлест «шляпки» шва в обе стороны может составлять до 2мм, механическую очистку необходимо провести также и на верхней плоскости листов, на расстояние не менее 2мм от скоса кромок Шов X-типа Шов X-типа, фактически, является двусторонним швом V- типа. Поэтому основные рекомендации по подготовке шва здесь те же, что и для швов V-типа. Отличие состоит в том, что при сварке швов X-типа невозможно проконтролировать, насколько хорошо проварен коневой слой. Поэтому подход к корневому слою здесь другой (рис.7). Вначале с обеих сторон листов выполняются скосы как для швов V-типа. Верхняя плоскость листов механически очищается на расстояние не менее 2мм от скоса кромок. Листы закрепляются без зазора в корневом слое, можно даже скрепить их по корневому слою, проварив с помощью ручного термофена со специальным соплом для сшивки. Затем выполняется сварка верхнего шва V-типа. Перевернув листы на другую сторону, вырезаем корневой слой. Очистив зоны перехлеста на плоскости листов, выполняем сварку обычного шва V-типа с этой стороны. 5 Рис.7 Последовательность сварки шва X-типа

6 4.3. Шов HV-типа Рис.8 Подготовка к сварке шва HV-типа Угол раскрытия шва HV-типа (рис.8), так же как и для шва V-типа, зависит от толщины свариваемых листов (в данном случае от толщины вертикального листа) и находится в пределах (рис.7). В корневом слое вертикального листа, так же как и в случае со швом V-типа, необходимо оставить нескошенный участок толщиной до 1мм. При фиксации листов перед сваркой необходимо проконтролировать, чтобы между листами остался зазор толщиной до 2мм для гарантированной проварки корневого слоя. Кроме того, необходимо учитывать, что после выполнения сварки расстояние от левого края горизонтального листа до сварного шва должно составлять не менее 10мм. Левая плоскость вертикального листа механически зачищается на расстояние не менее 3мм от края скоса кромки. Верхняя плоскость горизонтального листа зачищается от левого края до корневой зоны шва с запасом. Последовательность выполнения шва Double HV-типа аналогично шву X-типа, с вырезом и последующей проваркой корневого слоя Шов K-типа Для сварки двух листов швом K-типа вначале необходимо зафиксировать листы временным швом. Сделать это можно термофеном без сварочного прутка с помощью сопла для сшивки или со сварочным прутком с помощью сопла для быстрой сварки (рис.9). Рис.9 Фиксация листов перед 6 сваркой шва K-типа

7 Рис.10 Зачистка поверхностей перед сваркой шва K-типа Затем необходимо механически зачистить зону сварки с помощью скребка если фиксация листов была сделана соплом для сшивки, зачистку можно проводить острым углом скребка; если фиксация выполнялась сварочным прутком, необходимо использовать скругленный угол скребка (рис.10). Теперь можно приступать к экструзионной сварке Сварка швов переменного сечения Выше рассмотрены идеализированные, наиболее типичные формы сварных швов. На практике часто возникает необходимость сварить шов, геометрия которого меняется на протяжении шва например, вварить патрубок в трубу (рис.11). Рис.11 Шов K-типа переменного сечения Рис.12 Сварочный башмак для сварки шва переменного сечения Эта задача успешно решается доработкой сварочного башмака, который в данном случае будет иметь форму как на рис.12. Скругленные зоны опоры обеспечивают контакт со свариваемыми поверхностями и в верхней части (где угол между поверхностями равен 90 ), и в нижней (здесь угол может достигать ). 7

8 5. Выполнение сварки Установив экструдер на подставку, включите его в сеть питания. Термофен, установленный на экструдере, заработает автоматически. Если экструдер оборудован нагревателем воздуха, рассчитанным на внешнюю подачу воздуха, следует включить подачу воздуха и проконтролировать, чтобы давление во внешней сети составляло не менее 0,4 бар, а расход обеспечивался на уровне 300л/ч. Если экструдер оборудован раздельными контроллерами температуры горячего воздуха и присадочного материала, установите на них значения (рис.11) согласно табл.1. Рис.11 Установка температуры присадочного материала и горячего воздуха на экструдере с раздельными контроллерами Таблица 1 Параметры экструзионной сварки Материал ПНД ПП ПВХ ПВДФ Температура присадочного материала, С Температура горячего воздуха, С Поток воздуха, не менее, л/ч Если нагрев экструзионной камеры вашего экструдера осуществляется горячим воздухом, то экструдер имеет только контроллер температуры горячего воздуха и конструктивно рассчитан на то, что температура присадочного материала будет поддерживаться на уровне примерно на С ниже температуры горячего воздуха. После установки требуемой температуры на дисплее контроллеров начинается нагрев термофена и экструзионной камеры. Одновременно с этим, чтобы не терять время, рекомендуется установить экран горячего воздуха на подставку экструдера таким образом, чтобы горячий воздух прогревал сварочный башмак. Сварочный башмак абсолютно необходимо нагреть до начала сварки, иначе он будет оставлять волнистую поверхность сварного шва. Современные экструдеры оборудованы т.н. блокировкой холодного пуска. Эта блокировка, как минимум, контролирует температуру в экструзионной камере и не позволит включить привод экструдера, пока эта температура не достигнет некоего порогового значения. В противном случае можно было бы повредить электромотор или редуктор или шнек экструдера. Вторая блокировка холодного пуска контролирует температуру горячего воздуха бессмысленно включать привод экструдера, если горячий воздух не готов нагревать зону сварки. Особо продвинутые экструдеры снабжены блокировкой холодного пуска, которая контролирует момент нагрузки на валу электродвигателя (т.е. на шнеке экструдера). Если присадочный материал не достиг вязкотекучего состояния, привод не включится. Когда все блокировки холодного пуска сняты, можно включить привод экструдера. Внимание! При первом включении привода экструдера после разогрева необходимо полностью обновить материал в экструзионной камере, даже если сварка будет проводиться таким же материалом. Старый материал уже был нагрет и получил т.н. термошок. Повторный нагрев и связанный с ним дополнительный термошок еще более снижает прочностные характеристики материала

9 Температура присадочного материала и горячего воздуха критически важные параметры для качества экструзионной сварки. Поэтому показания дисплея контроллера рекомендуется иногда перепроверять с помощью контактного термометра (рис.12). Рис.12 Контроль температуры присадочного материала и горячего воздуха с помощью контактного термометра Для измерения температуры присадочного материала необходимо ввести зонд термометра на глубину 5-10 мм в отверстие выхода присадочного материала из сварочного башмака. Температура горячего воздуха измеряется зондом внутри сопла на глубине около 5мм от внешнего края. Температура горячего воздуха только один из параметров, определяющих качество предварительного нагрева зоны сварки. Вторым параметром является форма сопла и его расстояние от сопла горячего воздуха до нагреваемых поверхностей. Это расстояние должно быть около 5мм. Форма сопла должна обеспечивать равномерный нагрев всей зоны сварки и как можно меньший захват соседних областей. Третьим, последним условием качественного предварительного нагрева является правильный выбор скорости продвижения экструдера вдоль шва. С учетом указанных выше требований к температуре и расходу горячего воздуха, для ПНД и ПП оптимальной является скорость около 40 см/мин. Регулируя обороты шнека и скорость заполнения зоны шва присадочным материалом, несложно отрегулировать скорость продвижения экструдера. Зная площадь поперечного сечения швов, которые вы намерены варить, легко рассчитать требуемую минимальную и максимальную производительность экструдера. У экструдеров с асинхронным двигателем диапазон площади сечения свариваемых швов значительно шире частотный регулятор асинхронного двигателя позволяет точно регулировать его обороты в очень широких пределах (20-100%). Сделав расчеты скорости продвижения экструдера и предварительно отрегулировав его обороты, можно начинать сварку. Для этого вначале подносим экструдер к зоне сварки и прогреваем поверхности горячим воздухом. Затем прижимаем сварочный башмак к зоне сварки и включаем привод экструдера. При продвижении экструдера вдоль шва необходимо постоянно контролировать угол наклона экструдера. Например, при сварке шва K-типа угол наклона постоянно должен быть 45. Кроме этого, нужно выбрать оптимальное усилие прижима сварочного башмака к зоне сварки и постоянно его поддерживать. Усилие прижима должно быть достаточно большим, чтобы присадочный материал не выдавливался из-под зон опоры. С другой стороны, чрезмерное усилие прижима может остановить движение экструдера и заставить присадочный материал течь через зазор в корневом слое. Рис.13 Контроль в процессе сварки 9

10 При слишком медленном движении экструдера вдоль зоны сварки слишком большое количество присадочного материала выдавливается с задней стороны сварочного башмака, и сформированный готовый шов имеет слишком выпуклую форму. Помимо повышенного расхода присадочного материала, это приводит к еще одному отрицательному результату при остывании слишком объемного шва, особенно при низких температурах воздуха, могут возникнуть серьезные перепады температуры между наружными и внутренними слоями шва. Перепады температур приводят к внутренним напряжениям, в экстремальных случаях к растрескиванию внутренних слоев. Поэтому, с одной стороны, необходимо избегать неоправданного увеличения объема шва, а с другой стороны при сварке швов большой глубины прикрывать их тканью для медленного равномерного остывания. 6. Формы сварных соединений согласно ГОСТ ГОСТ описывает следующие сварные соединения, выполняемые методом экструзионной сварки: 6.1. Стыковое соединение без скоса кромок, односторонний шов на съемной подкладке Подготовка к сварке Сварной шов S=S 1 b g g 1 e max 6.2. Стыковое соединение без скоса кромок, односторонний шов на остающейся подкладке max 6.3. Стыковое соединение со скосом одной кромки, односторонний шов max 16 max ,5 +1 max max max 26 max 6.4. Стыковое соединение со скосом одной кромки, односторонний шов на съемной подкладке max 16 max max max max 26 max 6.5. Стыковое соединение со скосом одной кромки, односторонний шов на остающейся подкладке max max max max max max

11 6.6. Стыковое соединение со скосом одной кромки, двусторонний шов Подготовка к сварке Сварной шов S=S 1 b g=g 1 e e max 16 max ,5 +1 max max max max 6.7. Стыковое соединение с двумя симметричными скосами одной кромки, двусторонний шов max max , max max max 6.8. Стыковое соединение со скосом двух кромок, односторонний шов max 16 max ,5 +1 max max max 29 max 6.9. Стыковое соединение со скосом двух кромок, односторонний шов на съемной подкладке max 16 max ,5 +1 max max max 29 max Стыковое соединение со скосом двух кромок, односторонний шов на остающейся подкладке max max max 0, max max 29 max Стыковое соединение со скосом двух кромок, двусторонний шов Подготовка к сварке Сварной шов S=S 1 b g=g 1 e e max 16 max 6 max ,5 +1 max max max 9 max 29 max 11

12 6.12. Стыковое соединение с двумя симметричными скосами двух кромок, двусторонний шов max max , max max Угловое соединение без скоса кромок, односторонний шов Подготовка к сварке Сварной шов S=K S 1 b 30 max ,7S 0, Угловое соединение без скоса кромок, двусторонний шов Подготовка к сварке Сварной шов S=K S 1 b K ,7S 0, Угловое соединение со скосом одной кромки, односторонний шов Подготовка к сварке Сварной шов S S 1 b g e max max max 0,7S 0, max max max Угловое соединение со скосом одной кромки, двусторонний шов Подготовка к сварке Сварной шов S S 1 b g e max max max 0,7S 0, max max 26 max Угловое соединение с двумя симметричными скосами одной кромки, двусторонний шов Подготовка к сварке Сварной шов S S 1 b g=g 1 e e max 14 max max 16 max ,7S 0, max 18 max max 22 max max 24 max