Особенности плазменной резки металла. Что такое резка металла

РЕЗКА МЕТАЛЛОВ - это... Что такое РЕЗКА МЕТАЛЛОВ?

отделение частей (заготовок) от сортового или листового металла реж. инструментом на ножовочных, токарно-отрезных станках и ножницах, а также вручную ножовкой. Применяется Р. м. термич. способами. Отделение металла инструментами или машинами ударного действия ваз. рубкой.

Большой энциклопедический политехнический словарь. 2004.

- РЕЗКА

- РЕЗНАТРОН

Смотреть что такое "РЕЗКА МЕТАЛЛОВ" в других словарях:

РЕЗКА МЕТАЛЛОВ — в отличие от резания металлов {ал. (1)), это процесс отделения частей (заготовок) от сортового и листового металла режущим инструментом на ножовочных, круглопильных и отрезных токарных станках, ножницах и прессах, а также путём сжигания и… … Большая политехническая энциклопедия

Газовая дуговая резка металлов — Gas metal arc cutting Газовая дуговая резка металлов. Процесс дуговой резки используемый, чтобы разъединить металлы, расплавляя их высокой температурой дуги между непрерывным металлическим (потребляемым) электродом и заготовкой. Защитная… … Словарь металлургических терминов

резка плазменная — Резка металлургических полуфабрикатов и готовой продукции выплавленного металла в зоне резки под действием плазменной дугой; превосходит по производительности в 2 10 раз другие способы термической резки. Плазмообразующей средой для плазменной… … Справочник технического переводчика

резка стального лома — Переработка стального лома с целью разделения его на части. [ГОСТ 16482 70] Тематики металлы черные вторичные Обобщающие термины переработка вторичных черных металлов … Справочник технического переводчика

РЕЗКА ПЛАЗМЕННАЯ — [plasma cutting] резка металлургических полуфабрикатов и готовой продукции выплавленного металла в зоне резки под действием плазменной дугой; превосходит по производительности в 2 10 раз другие способы термической резки. Плазмообразующей средой… … Металлургический словарь

РЕЗКА ЛАЗЕРНАЯ — [laser cutting] разделение металла выплавляемого его в зоне резки под действием лазерного луча. Для лазерной резки используют как твердотельные, так и газовые лазеры непрерывного и импульсного действия. Лазерная резка обычно применяется для резки … Металлургический словарь

ПЛАЗМЕННАЯ РЕЗКА — резка металлов и неметаллич. материалов плазменно газовой струёй, образуемой при сжатии дуги потоком газа. Различают П. р. независимой плазменной струёй (дугой косвенного действия), когда разрезаемая деталь не включается в электрич. цепь дуги, и… … Большой энциклопедический политехнический словарь

ВОЗДУШНО-ДУГОВАЯ РЕЗКА — резка металлов расплавлением их в месте резки электрич. дугой; при этом расплавл. металл удаляется подаваемой струёй воздуха. Применяется для обработки деталей из низкоуглеродистой и высоколегир. стали и чугуна … Большой энциклопедический политехнический словарь

ПЛАЗМЕННАЯ РЕЗКА — резка металлов и неметаллических материалов струей плазмы. Плазменную резку используют для резки высоколегированных коррозионно стойких сталей, алюминиевых и медных сплавов толщиной до 300 мм и керамических материалов … Металлургический словарь

Импульсная (высокоскоростная) резка — Стиль этой статьи неэнциклопедичен или нарушает нормы русского языка. Статью следует исправить согласно стилистическим правилам Википедии. Импульсная (высокоскоростная) резка металлов и сплавов вид обработки материалов давлением, сущн … Википедия

dic.academic.ru

Резка металла | Основы слесарной обработки

Резка металла — это разделение его на части или заготовки с помощью ножовки, ножниц и других режущих инструментов.

Операция резки металла в слесарных работах применяется обычно с целью получения заготовок для деталей.

Холодная резка металла может производиться двумя способами: без снятия стружки — различными ножницами, кусачками, и со снятием стружки — ножовкой, резцом, пилой и т. д. Механическая (машинная) резка металла будет рассмотрена в гл. 11 «Обработка деталей корпуса», а тепловая резка — в гл. 7 «Тепловая резка».

Для ручной резки металла без снятия стружки используется следующий инструмент и оборудование.

Ручные ножницы (рис. 4.9, а) применяются для резки тонкого листового материала толщиной до 0,8 мм.

Рис. 4.9. Ножницы для резки металла: а — ручные; б — рычажные; в — переносные для резки угловой стали. 1 — нижний нож; 2 — верхний нож; 3,6 — рукоятка; 4 — промежуточный рычаг; 5 — промежуточная тяга; 7 — вырез щеки.В настоящее время для механизации ручной резки металла широко применяются пневматические вибрационные ножницы (рис. 4.10), позволяющие резать металл толщиной до 3 мм.

Рис. 4.10. Вибрационные ножницы.Следует отметить, что названные пределы толщин разрезаемого металла относятся к обычной стали. Для других металлов и сплавов эти значения могут быть больше или меньше, в зависимости от прочности материала.

Для резки труб служит труборез с дисковыми ножами, закрепленными на корпусе и ползуне.

Резку металла вручную со снятием стружки выполняют при помощи ножовки. Распиливаемый материал необходимо закреплять в тисках таким образом, чтобы он не вибрировал при пилке (рис. 4.11).

Рис. 4.11. Правильное положение ножовки во время работы.Ножовкой работают со скоростью 30—60 двойных ходов в минуту. Твердые металлы разрезают с меньшей скоростью, мягкие — с большей. Нажимают на ножовку при движении вперед; при обратном ходе нажимать не следует. В конце резки нажим ослабляют.

Если при разрезании заготовок не требуется получить чистые торцы, то допускается ради экономии времени надрезать металл (круглый, шестигранник и т. п.) с нескольких сторон, не доходя до середины, а затем отломить заготовку.

www.stroitelstvo-new.ru

Что такое резка металла

Даже самые качественные металлические детали в первоначальном виде были обычным листом металла. Для получения готового изделия, этот самый лист подвергался многоуровневой обработке и резке в технических условиях на специальном оборудовании.

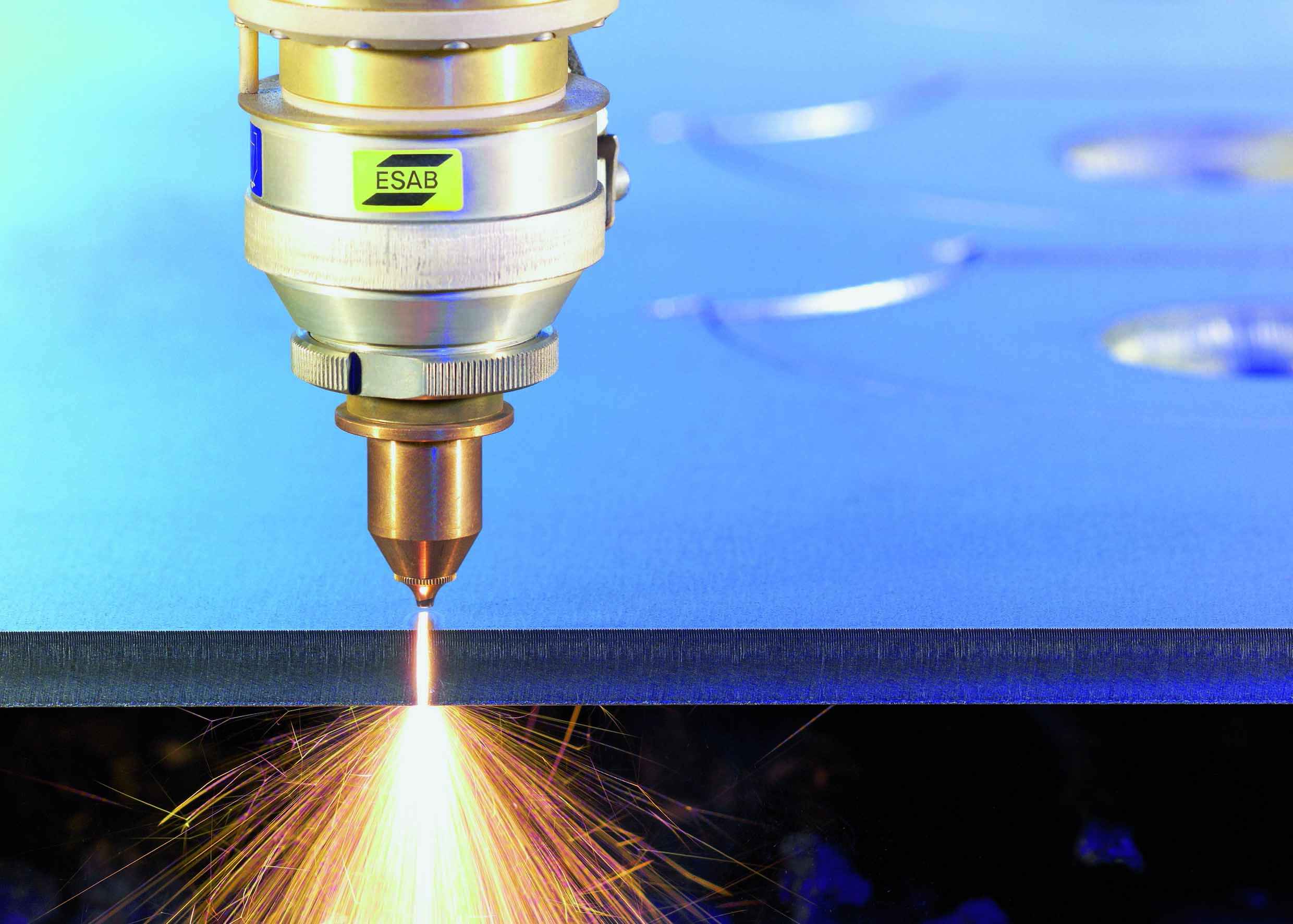

В наше время, для придания металлу необходимого размера и формы, применяются различные технологии и способы. Наиболее востребованным и высокотехнологичным из них считается лазерная резка металла.

В данном случае металл разрезается с невероятной скоростью и точностью, а трудовые затраты при этом гораздо ниже. Как происходит резка металла посредством лазера и в чем особенности других не менее популярных способов, вы сможете узнать из статьи.

Технологии резки

В широком смысле, разрезание металла может осуществляться двумя принципиально отличающимися друг от друга технологиями:

- Холодный метод – в данном случае, на металлическую заготовку механически воздействуют режущими инструментами, которые гораздо тяжелее и тверже ее самой. В качестве таких инструментов могут выступать пилы, пресс-ножницы, шлифовальные машинки и т. д.

- Горячий метод – подразумевает под собой воздействие на металл высокотехнологического оборудования. Оно расплавляет заготовку в определенном месте, а ненужные остатки удаляет под напором газа.

Более детально о том, каким образом осуществляется процесс резки тем или иным оборудованием, вы можете почитать ниже.

Способы резки

В процессе механического разрезания может использоваться следующее оборудование:

- Болгарка – применяется для резки листов металла небольшого и среднего размера.

- Пила (циркулярная) – позволяет разрезать заготовку под углом и довольно качественно, но процесс резки затянется надолго и отходов будет немало.

- Гильотина – осуществляет скорее не резку, а рубку заготовки. Ее использование обходится недорого, но применять ее можно, к сожалению, не всегда.

- Станок – применим для любого сплава и разрезает металл даже под углом, но в размерах заготовок существуют ограничения.

К высокотехнологическим способам разрезания можно отнести следующие:

- Гидроабразивный – подразумевает воздействие на металл воды со специальным песком, которая подается под напором специальным оборудованием.

- Газовый – в данном случае, на металл воздействуют потоком газокислородной смеси.

- Плазменный – подразумевает воздействие на металл газовых смесей, в процессе чего происходит его оплавление в нужном месте.

- Лазерный – осуществляется на станках, испаряющий металл специальным лучом.

Последний способ применим не подходит для резки алюминия и нержавеющей стали.

А в этом ролике можно увидеть, как происходит газовая резка металла:

stroybud.com

Что такое плазменная резка металла: описание и особенности резки

Для резки металлов применяют несколько разных способов, которые отличаются друг от друга эффективностью и себестоимостью. Некоторые методы применяются только для решения промышленных задач, некоторые же можно использовать и в быту. К последним относится резка плазмой. Эффективность раскроя этим способом ограничивается только правильным выбором установки и опытом мастера. Что такое резка металла плазмой? На чем основывается принцип работ? В каких сферах используется этот метод раскроя металлов?

Основы плазменной резки

Для того чтобы понять основы раскроя металла при помощи плазменного способа, необходимо вначале понять, что такое плазма? От понимания того, каким образом устроен плазматрон, и принципа работы с этим прибором будет зависеть конечное качество порезки.

Плазменная термическая обработка металлов зависит от определенных параметров рабочей струи жидкости или газа, которые под давлением направляются на поверхность обрабатываемой площади. Для достижения требуемого эффекта струю нужно довести до следующих показателей:

- Температура — для появления плазмы нужно воздух почти мгновенно разогреть до 5−30 тысяч градусов. Повышенная температура достигается за счет создания электрической дуги. Во время достижения требуемой температуры поток воздуха ионизируется и изменяет свои свойства, получая электропроводность. Технология плазменной обработки металла подразумевает применение осушителей, удаляющих влагу, а также систем нагнетания воздуха.

- Скорость — на поверхность материала струя направляется под высоким давлением. Можно сказать, что раскрой металла плазмой основан на разогревании материала до температуры плавления и моментального его выдувания. При этом рабочая скорость струи составляет приблизительно 2−5 км/сек.

- Наличие электрической цепи. Все о порезке плазмой металла узнать можно лишь на практике. Но определенные особенности нужно учесть еще до покупки установки. Так, есть плазмотроны прямого и косвенного воздействия. И если для первых обязательно, чтобы обрабатываемый материал был подсоединен в общую электросеть (выступая в качестве электрода) и пропускал электричество, то для последних нет этой необходимости. Плазма для порезки металла в этом случае получается при помощи электрода, который встроен внутри держателя. Этот вариант применяют для металлов и иных материалов, не проводящих электричества.

Еще один немаловажный момент, который необходимо учесть, — это то, что плазменная порезка толстого материала практически не производится, поскольку это малоэффективно и приводит к высоким финансовым затратам.

Принцип работы

Главный принцип работы резки металла плазмой можно описать таким образом:

- Компрессор подает на горелку плазмотрона воздух под давлением.

- Поток воздуха мгновенно разогревается за счет действия на него электрического тока. С учетом разогревания воздушная масса через себя начинает пропускать электричество, вследствие этого и образуется плазма. В определенных моделях плазмотрона вместо воздушного потока применяют инертные газы.

- Резка плазмой металла, если ее более подробно рассмотреть, производится способом узконаправленного быстрого разогревания поверхности до требуемой температуры с дальнейшим выдуванием расплавленного материала.

- Во время проведения работ неизбежно появляются некоторые отходы, которые включают в себя высечку либо остатки листового материала после высечения требуемых деталей, а также остатки расплавленного металла и окалины.

Поскольку процесс связан с мгновенным нагревом обрабатываемого материала до жидкого состояния, то его толщина при порезке должна составлять:

- медь — 8 см;

- алюминий — до 12 см;

- чугун — до 9 см;

- легированная и углеродистая сталь — до 5 см.

Есть два основных метода обработки материалов, от которых будут зависеть характеристики плазменной порезки. А именно:

- Плазменно-струйная — в данном случае дуга появляется непосредственно в плазмотроне. Плазменно-струйный способ обработки является универсальным, так как дает возможность обрабатывать неметаллические материалы. Единственным минусом считается необходимость регулярной замены электродов.

- Плазменно-дуговая — этот вариант подойдет для любых разновидностей металла, которые могут проводить через себя электрический ток. Как правило, плазменно-дуговую порезку применяют для промышленного оборудования. Смысл этого метода сводится к тому, что плазма появляется благодаря дуге, которая возникает непосредственно между плазмотроном и поверхностью обрабатываемого материала.

Плазменная резка работает по принципу обычной дуговой, но без применения привычных электродов. При этом эффективность этого метода обработки зависит непосредственно от толщины обрабатываемого материала.

Точность и скорость порезки

Как и во время любого иного способа термической обработки, при плазменной порезке происходит некоторое оплавление металла, что сказывается на качестве реза. Есть и иные особенности, являющиеся характерными для данного способа. А именно:

- Оплавление краев — вне зависимости от того, какие режимы обработки материала применяются, и от профессионализма мастера, который производит работы, не получается избежать незначительного оплавления поверхности во время самого начала проведения работ.

- Конусность — с учетом производительности установки и профессионализма мастера конусность может варьироваться в пределах 4−12 градусов.

- Скорость проведения работ — обычная порезка металла при помощи плазматрона производится быстро и с невысоким расходом электроэнергии. Согласно ГОСТ и техническим характеристикам ручного оборудования, скорость плазменной резки составляет не больше 6500 мм/мин.

- Характеристики реза — скорость и качество реза будут зависеть от того, какие конкретно операции требуется произвести. Таким образом, разделительный разрез с низким качеством делается быстрее всего, причем в основном ручные установки могут резать металл до 65 мм. Для фигурной обработки деталей возможна толщиной материала до 45 мм.

От уровня профессионализма мастера значительно будет зависеть качество проведения работ. Точный и чистый рез с минимальным отклонением от требуемых размеров может сделать лишь работник с профильным образованием. Без необходимой подготовки сделать фигурную порезку вряд ли выйдет.

Обработка цветных сплавов

Во время обработки цветных металлов применяются различные способы резки с учетом плотности материала, его типа и иных технических показателей. Для разрезания цветных металлов необходимо соблюдение таких рекомендаций:

- Резка алюминия — для материала толщиной до 7 см, может применяться сжатый воздух. Использование его нецелесообразно во время низкой плотности материала. Качественный рез алюминиевого листа до 2 см достигается во время применения чистого азота, а с толщиной 7−10 см при помощи водорода с азотом. Порезка плазмой алюминия при толщине более 10 см производится смесью водорода с аргоном. Такой же состав советуют применять для толстостенной высоколегированной стали и меди.

- Порезка нержавеющих сталей — для проведения работ не советуют применение сжатого воздуха, с учетом толщины материала может использоваться чистый азот или смеси с аргоном. Нужно учесть, что нержавеющая сталь довольно чувствительна к действию переменного тока, что может приводить к изменению ее структуры и более быстрому выходу из эксплуатации. Порезка нержавейки производится при помощи установки, которая использует принцип косвенного действия.

Сфера использования плазменной порезки

Применение плазмотронов такой большой популярностью пользуется не зря. Во время относительно простой эксплуатации, а также не очень высокой стоимости ручного оборудования (в отличие от других устройств для резки) можно добиться высоких показателей касательно качества полученного реза.

Использование плазменной порезки металла получило свое распространение в таких производственных сферах:

- Сооружение металлоконструкций.

- Обработка металлопроката — при помощи плазмы можно разрезать почти любой вид металла, в том числе черный, тугоплавкий и цветной.

- Разные сферы промышленности, авиастроение, капитальное строительство зданий, машиностроение и т. д. — во всех этих областях не обойтись без применения плазменных резаков.

- Обработка деталей и художественная ковка. При помощи плазменного резака можно изготовить деталь почти любой сложности.

Использование станков с плазменной резкой ручных установок не заменило. Таким образом, художественная резка плазмой дает возможность изготовить уникальные детали, которые точно соответствуют замыслу художника для применения их в качестве декоративных украшений лестниц, перил, заборов, ограждений и т. д.

Преимущества и недостатки

Почти ни одно промышленное производство, которое каким-то образом связано с металлопрокатом, не может обойтись без порезки металла. Вырезание точных отверстий, фигурная декоративная резка, быстрое разрезание на заготовки листового металла — все это можно сделать довольно быстро при помощи плазмотрона. Преимущества этого способа состоят в следующем:

- Экономичность — плазменный способ на фоне стандартных методов обработки материалов значительно выигрывает. Есть только одно ограничение, которое связано с толщиной материала. Экономически невыгодно и нецелесообразно разрезать при помощи плазмотрона сталь толщиной более 50 мм.

- Мобильность плазменных ручных агрегатов.

- Высокая скорость обработки деталей и производительность. В отличие от обычного электродного способа скорость работ увеличивается в 5−12 раз.

- Раскрой всех разновидностей металлов (медь, алюминий, сталь, нержавейка, титан и т. д. ).

- Безопасность.

- Точность — от тепловой нагрузки деформации почти незаметны и впоследствии не потребуют дополнительной обработки. При этом точность плазменной резки составляет 0,24−0,34 мм.

Все эти достоинства плазменной резки объясняют, почему этот способ пользуется такой большой популярностью не только в производственных целях, но и в бытовых нуждах.

Но, говоря о преимуществах, нужно отметить и определенные отрицательные моменты:

- Четкие требования касательно проведения обработки деталей. Мастеру необходимо строго соблюдать угол наклона резака в районе 10−50 градусов. При невыполнении этого правила ускоряется износ комплектующих деталей, а также нарушается качество реза.

- Ограничения, которые связаны с толщиной реза. Даже у мощного оборудования наибольшая плотность обрабатываемого материала не может быть более чем 10 см.

- Помимо этого, рабочее оборудование очень сложное, что делает абсолютно невозможным применение одновременно двух резаков, которые подсоединяются к одному агрегату.

Сравнение лазерной и плазменной резки

Отличие плазменной от лазерной резки металла состоит в способах действия на поверхность материала. Лазерное оборудование обеспечивает большую скорость обработки деталей и производительность, причем после выполнения работ отмечается меньший процент оплавления. Недостатком лазерных устройств является их высокая цена, а также то, что толщина обрабатываемого материала обязана быть не более 2 см.

Плазмотрон, в отличие от лазера, стоит гораздо дешевле, а также имеет более широкие функциональные возможности и сферу применения.

tokar.guru

Термическая резка металлов: технологии, оборудование

Термическая резка металлов – сложный технологический процесс, необходимый для создания заготовок листового или баночного металлопроката. Помимо прочего эта техника позволяет вырезать отверстия с заданным видом поперечного сечения и корректировать отдельные части детали.

Термическая резка

Термическая резка – это способ воздействия на металлическое изделие высокой температурой для формирования отдельных деталей или отверстий в продукте.

Очевидным преимуществом данной методики металлообработки выступает возможность изготовления заготовок с заданными параметрами при большой толщине листа.

При таком изготовлении используются станки для сечки, обладающие числовым программным управлением (ЧПУ). Ниже будут представлены методики отшлифовки сырья при помощи стимуляции большой температуры для получения необходимых форм изделий.

Создание отдельных деталей с использованием больших показателей температуры может осуществляться такими техническими процессами как:

- Окисление. Суть данной технологии состоит в нагревании металлической пластины до температуры горения. Затем направленная струя кислорода, исходящая из станка, под руководством написанной программы выжигает материал. Полученные в результате горения продукты удаляются из отверстия потоком кислорода и газов, полученных в процессе плавления. При этом используются только два типа термического рассечения: кислородная и кислородная с использованием флюса.

- Плавление. Способ заключается в образовании плазмы по намеченной границе, что возможно при достижении температуры, превосходящей значение кипения сырь. Выделяют следующие разновидности типа обработки: плазменная, лазерная, воздушно-дуговая.

- Смешанный способ сочетает в себе оба вышеописанных технических процесса.

Варианты влияния на изделия напрямую связаны с видом металла.

Портальная машина, применяемая при газовом и плазменном воздействии, создается под определенные функции. Ниже будут приведены самые популярные типы обработки и аппараты, оснащенные программным управлением.

Отшлифовка с помощью высокой температуры – ведущий метод в промышленности для экономичного разделения листов материала с толщиной от 0,005 до 3,50 см. В современном мире наибольше распространены такие виды воздействия, как плазменная, газокислородная, лазерная.

Плазменная резка

Основой действия является ионизированный газ, который высвобождается при значительном давлении в дуге, созданной электрической энергией. Последняя представляет собой тонкую струю с жаром от 5000 до 30 000 градусов и осуществляет резку материала.

Толщина листа металла, при которой может осуществляться плазменное рассечение, варьируется (0,5 – 150 мм). Наиболее подходящим для такого способа является диапазон от 1,5 до 40 мм, ведь в таком случае плазма обеспечивает:

- большую производительность

- гладкость среза

- наилучшую экономическую эффективность

Для такого вида обработки необходимы сам источник, электричество и газ.

Газокислородная резка

Автогенная отделка состоит в сгорании расплавленного металла под действием кислорода и дальнейшем удалении металла с границы реза. Неоспоримое преимущество такого метода – диапазон толщины металлических листов, варьирующий от 2 до 2000 мм. Наиболее подходящим для этого вида является пластина с размерами от 30 до 300 мм. В добавлении ко всему, к достоинствам этой техники относятся:

- Простота в использовании;

- Многослойность разрезаемого материала;

- Малые затраты на закупку аппаратуры;

- Подвижность оборудования при металлообработке.

Для успешного газокислородного влияния понадобятся: резак, горючий газ, кислород.

Лазерная резка

Под действием лазера происходит нагрев в месте резки и дальнейшее удаление расплавленного вещества из рабочей зоны. Отличительными чертами этого метода выступают высочайшая эффективность и точность, а толщина отверстия не превышает 0,5 мм. Такой метод используется для создания изделий ювелирной точности из различных сплавов: из пластика, стекла и дерева. Диапазон, в котором производится такая резка, мал (0,2 – 35 мм), а наибольшая эффективность достигается при ширине до 1,2 см.

К особенностям относятся:

- Большая производительность;

- Малый размер отверстия и, как следствие, первоклассная точность каждой из изготавливаемых деталей;

- Работа с пластиной малого размера.

Чтобы осуществить производство компонентов подобным методом, необходимы машина для резки лазером, оснащенная программным обеспечением, очищенный газ, находящейся под большим давлением, электричество.

Каждая из вышеупомянутых методик широко известна. Выбор в пользу того или иного способа обработки сплавов базируется на исходном слое пласта материала и экономической эффективности.

При любой из вышеописанных технологий обработки сплавов достигается отличный показатель качества при условии корректного использования. Наблюдение за целесообразным применением оборудования и контроль осуществляется внедренной в агрегат программой. Каждый из режимов резки обладает собственными техническими особенностями и следует прописанному алгоритму. К примеру, во время резки лазером или плазмой идет изменение более двух десятков величин.

К особенностям блоков ЧПУ, предназначенных для осуществления контроля за процессом термического воздействия на сплавы, как и относится наличие библиотеки изменяемых параметров, что позволяет получить наивысшее качество деталей.

Достоинства и недостатки технологий термической резки

Достоинствами упомянутых выше технологий выступают низкая стоимость и высокая степень маневренности аппаратуры. К очевидным недочетам данного производства можно отнести низкую точность некоторых техник.

Так, по окончании газокислородной резки остается множество изъянов на самом изделии, которые будет необходимо ликвидировать механическими методами, а потому такой метод оптимален для черновых вариантов.

К характеристикам второй описанной технологии производства – плазменной резки – относятся значительный уровень детальности и качество. Такая схема создания компонентов из сплавов может быть также реализована как на ручных резаках, так и стационарно.

Следует учесть, что стационарные аппараты для теплового влияния могут работать под контролем оператора, обладающего средней квалификацией, а также с помощью блока ЧПУ. При использовании ЧПУ первоклассное качество производимых компонентов, а также производительности агрегата. Также плазменная отделка с использованием заложенных программ справится с любым сырьем, в том числе с алюминием и медью, несмотря на большие значения теплопроводности.

Лазерная резка – третья из описанных методов резки – представляет сверхтехнологичный способ обработки сплавов. Агрегаты, оснащенные лазером, обеспечивают колоссальную точность среза и являются наиболее производительными. Аппараты с лазером подходят для широкого диапазона толщины листов металла. Существенным недостатком этого производства выступает значительная стоимость.

Термическая резка металла с ЧПУ

Блок ЧПУ обеспечивает максимальную производительность оборудования и наилучшее качество изготавливаемых элементов.

К достоинствам аппаратов со встроенным блоком программного управления относятся:

- Возможность создавать изделия, требующие ювелирной точности. Оборудование с программным обеспечением следует алгоритму, заложенному инженером-разработчиком.

- Возможность повторения манипуляций, ограниченных лишь количеством кислорода и стойкости аппарата.

- Внушительная производительность. Работа оборудования не ограничена физиологическими возможностями человека.

Вышеперечисленные преимущества оправдывают значительную популярность такого рода агрегатов в производстве.

Однако покупка оборудования с блоком ЧПУ экономически невыгодна для разовых операций. В связи с этим, разовый выпуск деталей поручается сторонним производителям, которые имеют необходимые стационарные устройства. Следует иметь в виду, что биржа услуг подобного рода подразделяется на две категории: собственно создание требуемых элементов и написание программного обеспечения для блоков управления.

oxmetall.ru

РЕЗКА МЕТАЛЛОВ - это... Что такое РЕЗКА МЕТАЛЛОВ?

РЕЗКА МЕТАЛЛОВ — в отличие от резания металлов {ал. (1)), это — процесс отделения частей (заготовок) от сортового и листового металла режущим инструментом на ножовочных, круглопильных и отрезных токарных станках, ножницах и прессах, а также путём сжигания и расплавления металла в зоне резки, когда образующийся расплавленный металл свободно вытекает млн. выдувается струёй газа из этой зоны. В последнем случае резка бывает газокислородной, воздушно-дуговой, плазменно-дуговой, термохим. и др. Способы резки не отличаются точностью и применяются для получения заготовок. Процесс отделения металла инструментами (или машинами) ударного действия называется рубкой металла.

Большая политехническая энциклопедия. - М.: Мир и образование. Рязанцев В. Д.. 2011.

- РЕЗИСТОР

- РЕЗОНАНС

Смотреть что такое "РЕЗКА МЕТАЛЛОВ" в других словарях:

РЕЗКА МЕТАЛЛОВ — отделение частей (заготовок) от сортового или листового металла реж. инструментом на ножовочных, токарно отрезных станках и ножницах, а также вручную ножовкой. Применяется Р. м. термич. способами. Отделение металла инструментами или машинами… … Большой энциклопедический политехнический словарь

Газовая дуговая резка металлов — Gas metal arc cutting Газовая дуговая резка металлов. Процесс дуговой резки используемый, чтобы разъединить металлы, расплавляя их высокой температурой дуги между непрерывным металлическим (потребляемым) электродом и заготовкой. Защитная… … Словарь металлургических терминов

резка плазменная — Резка металлургических полуфабрикатов и готовой продукции выплавленного металла в зоне резки под действием плазменной дугой; превосходит по производительности в 2 10 раз другие способы термической резки. Плазмообразующей средой для плазменной… … Справочник технического переводчика

резка стального лома — Переработка стального лома с целью разделения его на части. [ГОСТ 16482 70] Тематики металлы черные вторичные Обобщающие термины переработка вторичных черных металлов … Справочник технического переводчика

РЕЗКА ПЛАЗМЕННАЯ — [plasma cutting] резка металлургических полуфабрикатов и готовой продукции выплавленного металла в зоне резки под действием плазменной дугой; превосходит по производительности в 2 10 раз другие способы термической резки. Плазмообразующей средой… … Металлургический словарь

РЕЗКА ЛАЗЕРНАЯ — [laser cutting] разделение металла выплавляемого его в зоне резки под действием лазерного луча. Для лазерной резки используют как твердотельные, так и газовые лазеры непрерывного и импульсного действия. Лазерная резка обычно применяется для резки … Металлургический словарь

ПЛАЗМЕННАЯ РЕЗКА — резка металлов и неметаллич. материалов плазменно газовой струёй, образуемой при сжатии дуги потоком газа. Различают П. р. независимой плазменной струёй (дугой косвенного действия), когда разрезаемая деталь не включается в электрич. цепь дуги, и… … Большой энциклопедический политехнический словарь

ВОЗДУШНО-ДУГОВАЯ РЕЗКА — резка металлов расплавлением их в месте резки электрич. дугой; при этом расплавл. металл удаляется подаваемой струёй воздуха. Применяется для обработки деталей из низкоуглеродистой и высоколегир. стали и чугуна … Большой энциклопедический политехнический словарь

ПЛАЗМЕННАЯ РЕЗКА — резка металлов и неметаллических материалов струей плазмы. Плазменную резку используют для резки высоколегированных коррозионно стойких сталей, алюминиевых и медных сплавов толщиной до 300 мм и керамических материалов … Металлургический словарь

Импульсная (высокоскоростная) резка — Стиль этой статьи неэнциклопедичен или нарушает нормы русского языка. Статью следует исправить согласно стилистическим правилам Википедии. Импульсная (высокоскоростная) резка металлов и сплавов вид обработки материалов давлением, сущн … Википедия

polytechnic_dictionary.academic.ru

РЕЗКА МЕТАЛЛА - это... Что такое РЕЗКА МЕТАЛЛА?

(Болгарский язык; Български) — нарязване на метал

(Чешский язык; Čeština) — řezání kovu

(Немецкий язык; Deutsch) — Schneiden von Metali; Metallschneider

(Венгерский язык; Magyar) — fémvágás

(Монгольский язык) — металл зүсэлт

(Польский язык; Polska) — cięcie metalu

(Румынский язык; Român) — tăierea metalelor

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — rezanje metala

(Испанский язык; Español) — corte del metal

(Английский язык; English) — metal cutting

(Французский язык; Français) — coupage du métal

Источник: Терминологический словарь по строительству на 12 языкахСтроительный словарь.

- РЕЗЕРВУАР МНОГОСЛОЙНЫЙ

- РЕЗОНАНС

Смотреть что такое "РЕЗКА МЕТАЛЛА" в других словарях:

резка металла — Отделение частей или заготовок от сортового или листового металла режущими инструментами, а также термическими способами [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики строительные и монтажные работы EN… … Справочник технического переводчика

ГАЗОВАЯ РЕЗКА (металла) — производится струей кислорода при помощи специальных горелок или резаками. Последние отличаются от газосварочной горелки тем, что имеют две струи подвода кислорода: для подогревания и резки. Породу применяемого горючего резаки бывают для… … Технический железнодорожный словарь

РЕЗКА МЕТАЛЛОВ — в отличие от резания металлов {ал. (1)), это процесс отделения частей (заготовок) от сортового и листового металла режущим инструментом на ножовочных, круглопильных и отрезных токарных станках, ножницах и прессах, а также путём сжигания и… … Большая политехническая энциклопедия

резка плазменная — Резка металлургических полуфабрикатов и готовой продукции выплавленного металла в зоне резки под действием плазменной дугой; превосходит по производительности в 2 10 раз другие способы термической резки. Плазмообразующей средой для плазменной… … Справочник технического переводчика

резка кислородная — Разделение металла локальным его расплавлением под действием ацетилено кислородного пламени и сгорания в струе кислорода. Подогревательное пламя образуется при истечении смеси горючего газа с кислородом из сплошного щелевого или ряда… … Справочник технического переводчика

резка — Отделение частей мерной или произвольной длины от металлических полуфабрикатов (например, листового и сортового проката, труб и т.п.) режущим инструментом (резцом, ленточной или дисковой пилой, дисковой фрезой) со снятием стружки, обработкой… … Справочник технического переводчика

резка с химическим флюсом — Процесс кислородной резки, при котором для облегчения резки металла используется флюс. [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN chemical flux cutting … Справочник технического переводчика

Резка — [cutting] отделение частей мерной или произвольной длины от металлических полуфабрикатов (например, листового и сортового проката, труб и т. п.) режущим инструментом (резцом, лентовой или дисковой пилой, дисковой, фрезой) со снятием стружки,… … Энциклопедический словарь по металлургии

РЕЗКА ПЛАЗМЕННАЯ — [plasma cutting] резка металлургических полуфабрикатов и готовой продукции выплавленного металла в зоне резки под действием плазменной дугой; превосходит по производительности в 2 10 раз другие способы термической резки. Плазмообразующей средой… … Металлургический словарь

Резка с химическим флюсом — Chemical flux cutting Резка с химическим флюсом. Процесс кислородной резки, при котором для облегчения резки металла используется флюс. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ;… … Словарь металлургических терминов

dic.academic.ru