Технология сварки и свойства сварных соединений. Чем определяются свойства сварного соединения

Свойство - сварное соединение - Большая Энциклопедия Нефти и Газа, статья, страница 1

Свойство - сварное соединение

Cтраница 1

Свойства сварных соединений отличаются от свойств основного металла, так как они формируются под влиянием весьма многочисленных факторов. Это исходный основной металл, сварочные материалы, воздействие источников энергии, сложные процессы плавления и кристаллизации металла в процессе сварки, взаимодействие его с окружающими жидкими и газовыми компонентами, структурные превращения при воздействии изменяющихся температур, случайное возникновение разного рода несгагошностей и другие. Ввиду большого числа факторов, свойства сварных соединений могут изменяться в крайне широких пределах. [1]

Свойства сварных соединений оценивают в ряде случаев теми же характеристиками или критериями, что и однородный основной металл, но при этом в них вкладывают иное содержание. Например, распространенной характеристикой прочности является временное сопротивление ов. Можно говорить о временном сопротивлении металла шва или металла околошовной зоны, если образцы взяты достаточно малыми, чтобы содержать в себе относительно однородный по свойствам металл. Временное сопротивление сварного соединения о в, напротив, следует определять на достаточно крупных образцах, которые бы включали в себя все типичные зоны сварного соединения и обеспечивали такое взаимодействие их между собой, которое характерно для работы сварного соединения в конструкции. Такая характеристика, как предел текучести сварного соединения, в большинстве случаев вообще не может быть определена, так как, во-первых, из-за неоднородности механических свойств пластические деформации возникают, не по всей длине образца одновременно, во-вторых, пластические деформации неравномерны в поперечном сечении образца из-за эффекта контактного упрочнения, в-третьих, натуральное сварное соединение с неснятым усилением создает концентрацию напряжений и даже может иметь собственные напряжения, что в принципе делает поле напряжений в образце неоднородным. Предел выносливости сварного соединения следует определять для практических целей также на достаточно крупных образцах, содержащих в себе все особенности сварного соединения, в том числе и остаточные напряжения, хотя последнему условию часто трудно удовлетворить из-за необходимости увеличения размеров образца. [2]

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню. [3]

Свойства сварного соединения определяются свойствами металла шва и металла зоны термического влияния. Сварные соединения разрушаются главным образом в зоне термического влияния вследствие потери основным металлом пластических свойств. [5]

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню. [6]

Свойства сварного соединения определяются как свойствами металла шва, так и изменившимися свойствами основного металла, расположенного в зоне термического влияния. Изменение структуры и свойств происходит в зависимости от степени нагрева, выдержки при этих температурах и от скорости охлаждения. [8]

Свойства сварных соединений, особенно после отжига, обычно не ниже свойств основного металла литых деталей. [9]

Свойства сварных соединений в этих случаях уступают свойствам основного металла, однако абсолютные значения прочности сохраняются на более высоком уровне, чем для ранее рассмотренных сварных соединений. [10]

Свойства сварных соединений определяются не только свойствами металла шва, которые устанавливаются испытаниями образцов из его центральных участков, а также свойствами особых зон сварного соединения. Такими зонами являются: металл шва вблизи границы сплавления с основным металлом; зона сплавления, включающая основной металл и металл шва, и зона термического воздействия на нерасплавлявшийся при сварке металл. [11]

Свойства сварных соединений в сравнении со свойствами основного металла должны рассматриваться как комплексно - основной металл - сварное соединение, так в некоторых случаях и дифференцированно-основной металл - участок ( составляющая) сварного соединения. [12]

Свойства сварного соединения деталей из полимеров зависят не только от режима сварки, химического состава, строения и размера макромолекул основного материала, но в значительной мере и от их взаимного расположения и упаковки макромолекул, имеющих упорядоченный характер, в которых установлено наличие разнообразных структурных элементов. Эти структуры называются надмолекулярными. По степени упорядоченности расположения макромолекул различают два основных типа структур основного материала полимера - аморфные и кристаллические. [13]

Свойства сварных соединений конструкций, как правило, должны соответствовать свойствам основного металла. В ряде случаев для отдельных типов конструкций устанавливаются минимально допустимые показатели механических свойств, в первую очередь прочность, ударная вязкость и пластичность. [14]

Свойства сварных соединений высокохромистых сталей, наиболее близкие к свойствам катаного или кованого основного металла, могут быть получены только в тех случаях, если химический состав металла швов подобен по составу свариваемого металла и после сварки возможна термообработка в виде высокого отпуска. Однако это не всегда выполнимо, особенно в условиях монтажа или ремонта. [15]

Страницы: 1 2 3 4

Технология сварки и свойства сварных соединений

Основными способами сварки жаропрочных перлитных сталей являются дуговая покрытыми электродами, в защитных газах и под флюсом. Подготовку кромок деталей под сварку выполняют механической обработкой. Допускается применение кислородного или плазменно - дуговой резки с последующим уда-лением слоя поврежденного металла толщиной не менее 2 мм.

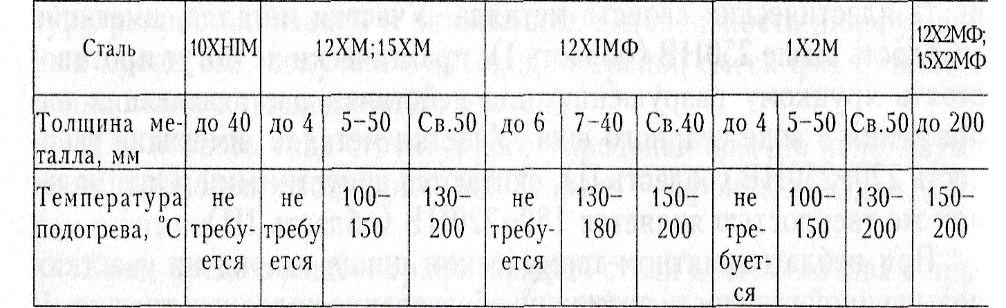

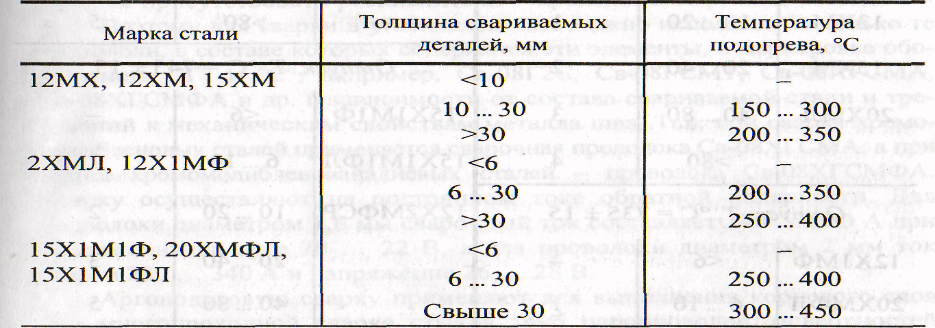

Дуговую сварку выполняют при температуре окружающего воздуха не ниже 0°С с предварительным и сопутствующим местным или общим подог-ревом. Пределы изменения температуры подогрева в зависимости от марки стали и толщины свариваемого изделия приведены в табл. 6.14 и 7.9.

Таблица 6.14 - Температуры предварительного подогрева кромок при сварке теплостойких сталей

Таблица 7.9 - Температура предварительного и сопутствующего подогрева

Примечания: 1. При многопроходной автоматической сварке под флюсом допускается снижение минимальной температуры подогрева на 50°С.

2. Аргонодуговую сварку корневого слоя труб допускается выполнять без подогрева.

Большинство сварных конструкций из жаропрочных перлитных сталей подвергают термической обработке для устранения структурной неоднороднос-ти, остаточных сварочных напряжений и обеспечение эксплуатационной наде-жности. Исключение представляют сварные соединения из хромомолибдено-вых и хромомолибденованадиевых сталей толщиной менее 6 мм.

При термообработке конструкций из жаропрочных перлитных сталей используют обычный отпуск, он может применяться также как местная тер- мическая обработка. Отпуск стабилизирует структуру (твердость) сварного со-единения и снижает остаточные напряжения. С увеличением содержания хро- ма, молибдена, ванадия и других элементов, повышающих релаксационную стойкость сталей, температура отпуска и время выдержки должны увеличивать-ся.

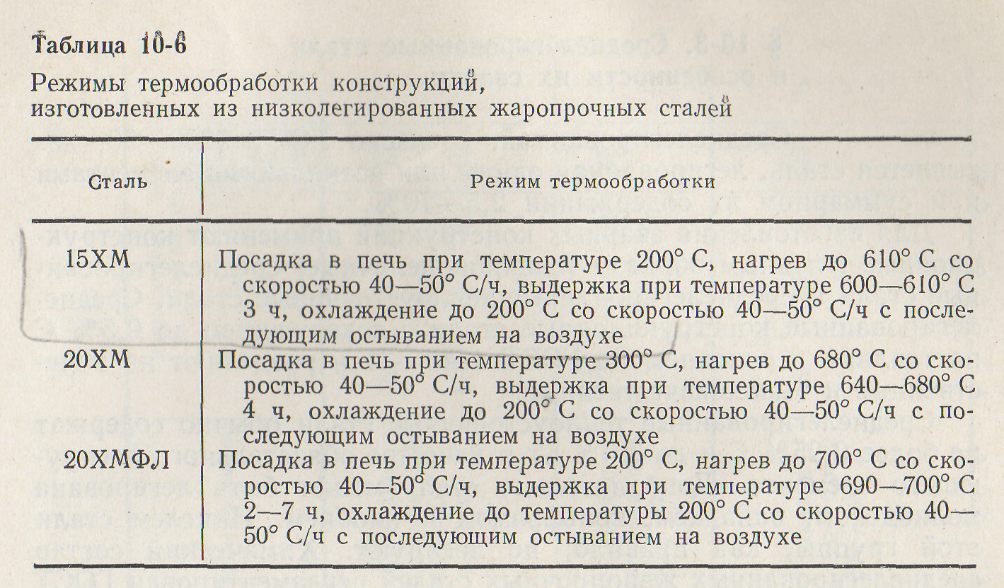

Недостатком отпуска является невозможность полного выравнивания структуры, в частности устранение разупрочненной прослойки в зоне терми-ческого влияния сварки, что может быть достигнуто только при печной терми-ческой обработке всей конструкции (табл. 7.10).

Таблицая 7.10- Режимы отпуска сварных соединений, выполненных дуговой сваркой

| Марка стали | Толщина свариваемых деталей, мм | Минималь- ная про-должитель-ность вы-держки, ч | Марка стали | Толщина свариваемых деталей, мм | Минима-льная про-должите-льность выдержки, ч |

| Отпуск, Т, °С = 715±15 | 20 ...40 | ||||

| 12ХМ | - | 40... 80 | |||

| 12ХМ | 10 ...20 | >80 | |||

| 15ХМ | 20 ...40 | Отпуск, Т, °С = 745 ± 15 | |||

| 20ХМЛ | 40 ...80 >80 | 15Х1М1Ф | <6 | - | |

| 15Х1М1ФЛ | 6... 10 | ||||

| Отпуск, Т, °С = 735±15 | 12Х2МФСР | 10...20 | |||

| 12ХМФ | <6 | - | 20 ...40 | ||

| 20ХМФЛ | 6... 10 | 40... 80 | |||

| 10 ...20 | >80 |

Примечание. Скорость нагрева сварных соединений из хромомолибденованадиевых сталей в интервале 500 ... 700°С должна быть не менее 600С/ч.

Для дуговой сварки, имеющей меньшую зону термического влияния, вы-полняют, как правило, высокий отпуск (Т=680....730°С), что дешевле. Необхо-димость термообработки возрастает при увеличении прочности сталей и тол-щины металла. Для толщин до 4...мм термообработку обычно не проводят.

Ручная дуговая сварка жаропрочных перлитных сталей выполняется эле- ктродами с основным (фтористо- кальциевым) покрытием и стержнем из низ-коуглеродистой сварочной проволоки с введением легирующих элементов че-рез покрытие. Они обеспечивают хорошую раскисленность металла шва при малом содержании в нем водорода. Это позволяет получить объединение высо-ких прочностных и пластических свойств швов. Однако для электродов с ос-новным покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличия ржавчины на кромках и увлажнении покрытия. В свя-зи с этим рекомендуется сварка короткой дугой, тщательная очистка сваривае-мых поверхностей, сушение электродов перед применением.

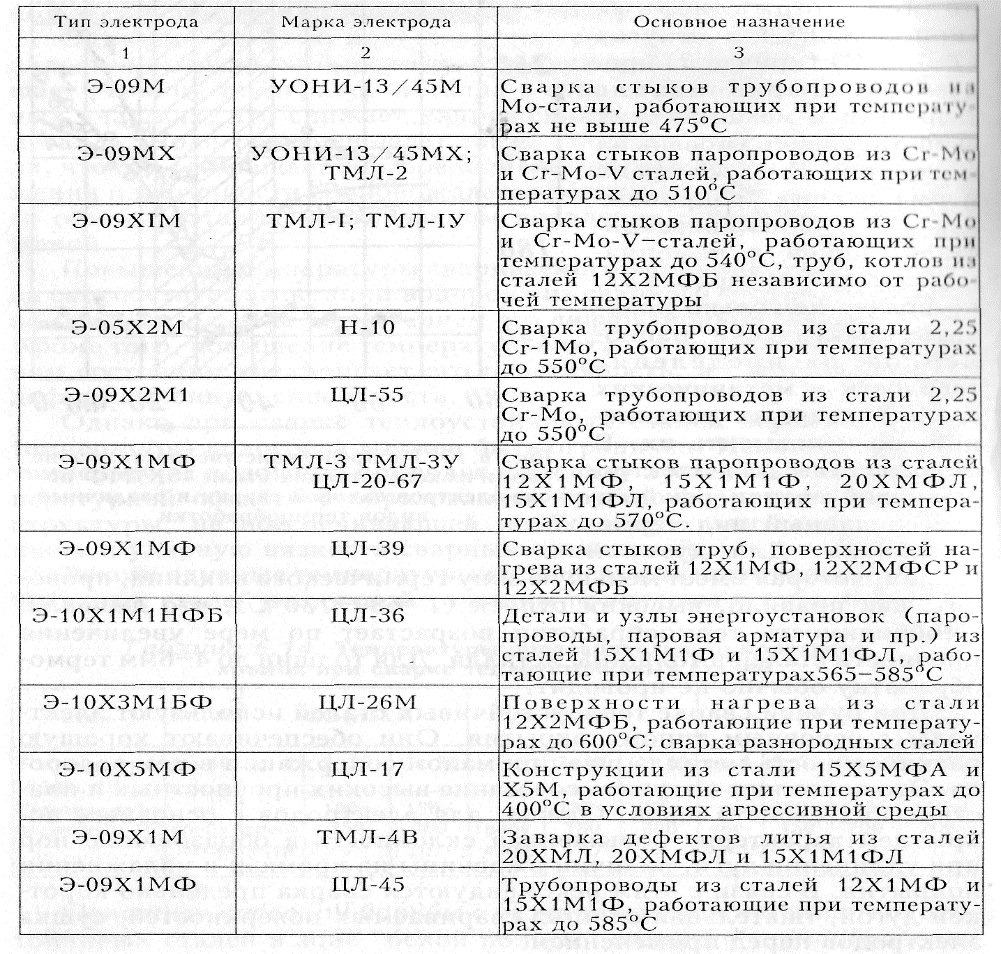

В последнее время выпускаются электроды 12 типов: Э-09М; Э-09МХ;

Э-09ХМ и др. Их основное назначение и соответствующие им марки электро-дов приведены в табл. 6.15.

Таблица 6.15. Электроды для сварки теплостойких сталей

Для сварки хромомолибденовых сталей 12МХ, 15ХМ и 20ХМЛ использу-ются электроды типа Э-09Х1М (ГОСТ 9467-75) (марки ЦУ-2МХ, ЦЛ-38 и дру-гие) с СaF2 покрытием и стержнем Св-08ХМ. Для сварки хромомолибденова-надиевых сталей 12Х1МФ, 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ – используются электроды типа Э-09Х1МФ(марки ЦЛ-20, ЦЛ-45, стержень Св-08ХМФА).

Когда применение подогрева свариваемых изделий и последующей тер-мической обработки сварных соединений невозможно или необходима сварка перлитных жаропрочных сталей с аустенитными, допускается использование электродов на никелевой основе. Сварка выполняется на постоянном токе об-ратной полярности узкими валиками без поперечных колебаний.

Сварка в защитных газах при изготовлении сварных конструкций из жаропрочных перлитных сталей может быть двух видов: дуговая сварка плавя-щимся электродом в углекислом газе и аргонодуговая сварка вольфрамовым электродом. При сварке молибденовых, хромомолибденовых и хромомолибде- нованадиевых сталей необходимо использовать одну из марок проволок, содер- жащих молибден, хром и молибден или хром, молибден и ванадий (Св-08МХ,

Св-08ХМ, Св-08ХМФА и др.), в зависимости от состава свариваемой стали.

При сварке в углекислом газе - активном окислителе ванны - в составе проволоки обязательно кроме других легирующих элементов должны присут-ствовать раскислители - кремний и марганец (иногда титан). Поэтому для сварки в углекислом газе можно использовать только те проволоки, в составе которых содержатся эти элементы, в маркировке обозначенные "Г" и "С", нап-ример,Св-08Г2С, Св-08ГСМТ, Св-08ХГСМА, Св-08ХГСМФА и др. в зависи-мости от состава свариваемой стали и требований к механическим свойствам металла шва. Так, при сварке хромомолибденовых сталей применяется свароч-ная проволока Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей - проволока Св-08ХГСМФА. Сварку осуществляют на постоянном токе обрат-ной полярности. Для проволоки диаметром 1,6 мм сварочный ток составляет 140 ... 200 А при напряжении на дуге 20...22В, а для проволоки диаметром 2 мм ток сварки 280 ... 340А и напряжение 26...28В.

При сварке в углекислом газе стали 15ХМ и 20ХМ применяют сварочную проволоку Св-10ХГ2СМА. При использовании этой проволоки прочностные и пластические свойства сварных соединений в интервале температур 20... 525° С практически не отличаются от свойств основного металла.

Автоматическая и полуавтоматическая сварка этих сталей в углекислом газе выполняется с предварительным подогревом до температуры 250...300°С. Режимы сварки практически не отличаются от режимов сварки низкоуглеро-дистой стали. После сварки выполняют высокий отпуск конструкции (табл. 10-6).

Теплоустойчивую сталь 20ХМФЛ сваривают в углекислом газе проволо-кой Св-08ХГСМФА с предварительным и сопутствующим подогревом до тем-пературы 300...350°С, обеспечивающей повышение стойкости шва против тре-щин и снижение прочности металла шва и околошовной зоны. После окончания сварки конструкцию подвергают термообработке по режиму, приведенному в табл. 10-6. Сварное соединение стали 20ХМФЛ, выполненное в углекислом га-зе проволокой Св-08ХГСМФА, по всем показателям равноценно основному металлу.

Автоматическую и полуавтоматическую сварку в углекислом газе сталей 12Х1МФ и 15Х1М1Ф осуществляют проволокой Св-08ХГСМФА с предварите-льным и сопутствующим подогревом до температуры 250...300°С. После свар-ки выполняется высокий отпуск при температуре 700...740°С.

Аргонодуговую сварку применяют для выполнения корневого слоя при многопроходной сваркею стыков труб паропроводов, поверхностей нагрева котлов и других изделий. При сварке в среде аргона хромомолибденовых ста-лей используют сварочные проволоки Св-08ХГСМА, Св-08ХМ, а при сварке хромомолибденованадиевых сталей – проволоки Св-08ХМФА и

Св-08ХГСМФА. Проволоки Св-08ХМ и Св-08ХМФА допускаются применять

только при содержании кремния в металле проволоки не менее 0,22 %.

Сварка под слоем флюса используется для изготовления корпусов ап-паратов нефтехимической промышленности и других изделий с толщиной стенки 20 мм и больше. Применяют низкоактивные по кремнию и марганцу флюсы для достижения в металле шва низкого содержания дисперсных оксид-ных включений (продуктов кремнемарганцевосстановительного процесса), а также стабильного содержания Sі и Мn в многослойных швах. Сварку осущест-вляют на постоянном токе обратной полярности.

Для уменьшения разупрочнения хромомолибденованадиевых сталей в околошовной зоне рекомендуют режимы с малой погонной энергией, поэтому используют проволоки диаметром 3 мм при токе 350 ... 400А и напряжении ду-ги 30...32В и повышенные скорости сварки (40...50 м/ч). Хромомолибденовые стали можно сваривать проволоками диаметром 4 и 5 мм при силе тока 520 ... 650А и напряжении 30...34В. Для сварки хромомолибденовых сталей исполь-зуют проволоки марок Св-08МХ и Св-08ХМ, а для сварки хромомолибденова-надиевых сталей -Св-08ХМФА.

При сварке под флюсом теплоусточивых сталей, например 12Х1МФ и 15Х1М1Ф, рекомендуется применять проволоку Св-08ХМФА и флюс АН-22. Сварку осуществляют с предварительным подогревом. Можно использовать также флюс АН-17М совместно с кремнемарганцовистой проволокой

Св-08ХГСМФА. Сталь 15Х1М1ФА - флюс АН-22, проволока - 14Х1М1ФА.

При указанном применении сварочных материалов обеспечивается соде- ржание металла шва, кратковременные и длительные механические свойства которого (в состоянии после высокого отпуска) при температуре 20...585°С полностью удовлетворяют установленным требованиям.

Похожие статьи:

poznayka.org

Свойство - сварное соединение - Большая Энциклопедия Нефти и Газа, статья, страница 2

Свойство - сварное соединение

Cтраница 2

Свойства сварных соединений хромоникелевых сталей при оптимальном режиме близки к аналогичным свойствам исходного металла. Соединения двухфазных хромоникелевых сталей могут иметь очень высокую твердость, которую не всегда удается понизить кратковременным отпуском. [16]

Свойства сварных соединений высокохромистых сталей, наиболее близкие к свойствам катаного или кованого основного металла, могут быть получены только в тех случаях, если химический состав металла швов подобен свойствам свариваемого металла и после сварки возможна термообработка в виде высокого отпуска. Однако это не всегда выполнимо, особенно в условиях монтажа или ремонта. [17]

На свойства сварного соединения влияет не только максимальная температура, но и время пребывания металла в области повышенной температуры, так называемый термический цикл. [18]

На свойства сварных соединений основное влияние оказывают температура нагреваемых кромок, время сварки ( выдержка деталей под давлением) и чистота поверхностей соединяемых деталей. [19]

На свойства сварного соединения наряду с химическим свойством металла шва значительное влияние оказывает структура металла шва и околошовной зоны. В зависимости от химического состава и скорости охлаждения структура металла шва может быть самой разнообразной. Сварной шов, выполненный тонкопокрытыми электродами, имеет мелкозернистую структуру. В структуре преобладает феррит и перлит. [20]

На свойства сварных соединений ( особенно на стойкость металла шва против образования трещин) оказывает влияние форма шва. [22]

Исследованы свойства сварных соединений стали марки 08Г2СФБ по разработанной технологии сварки применительно к изготовлению рулонированных сосудов высокого давления. [23]

Характеристика свойств сварного соединения может коренным образом изменяться при растяжении образца вдоль шва. [24]

Приближение свойств сварных соединений к свойствам основного металла достигается выбором метода сварки и последующей обработки. Для соединения тонколистовых элементов встык используют преимущественно сварку в среде защитных газов. Например, при сварке высокопрочных сталей целесообразно с помощью специального устройства создавать колебания электрода поперек шва. При этом достигается благоприятное изменение характера кристаллизации металла шва и уменьшение перегрева в околошовной зоне, а также улучшение формы сварного соединения с плавным переходом от основного металла к наплавленному. [25]

Улучшение свойств сварных соединений из меди достигается ускоренным охлаждением их после нагрева примерно до 600 С. [26]

Анализ свойств сварных соединений из углеродистых и низколегированных сталей, выполненных сваркой плавлением, показал неоднородность структуры и свойств по зонам сварного соединения. В ЗТВ возникают нежелательные крупнозернистые структуры, высокие остаточные макро - и микронапряжения. Последствием структурных изменений является снижение механических и эксплуатационных свойств сварных соединений. Остаточные напряжения могут стать причинами возникновения трещин, снижают сопротивляемость хрупким разрушениям, способствуют ускорению коррозионных процессов по сравнению с основным металлом. [27]

Определение свойств сварных соединений труб из стали 1 - 1Г2Ф II Сварочное производство. [28]

Структура и свойства сварных соединений этих сплавов целиком определяются технологией и режимом процесса сварки. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Определение - прочность - сварное соединение

Определение - прочность - сварное соединение

Cтраница 1

Определение прочности сварных соединений показало, что разрушение происходит в зоне термического влияния на участке разупрочнения. [1]

Определение прочности сварного соединения на растяжение производится на плоских образцах согласно фиг. [2]

Целью его является определение прочности сварного соединения в целом или прочности металла шва в сварном соединении. [3]

Гидравлические испытания проводят для определения прочности сварных соединений. В зависимости от вида конструкции различают три вида гидравлических испытаний. Для контроля трубопроводов, гидравлических систем и других аналогичных изделий применяют метод гидравлического давления. Сварные соединения большой протяженности открытых изделий контролируют поливом их струей воды с одной стороны. [4]

Механические испытания производятся с целью определения прочности сварных соединений, в процессе работы подвергающихся действию статических или динамических нагрузок. Если требуется испытать целую конструкцию, то ее нагружают усилиями, характер которых соответствует эксплуатационным. Механическую прочность сварных швов и сварных соединений чаще всего определяют на образцах, вырезанных из планок, заваренных при тех же условиях, что и испытуемое изделие. [5]

Форма и размеры плоских образцов для определения прочности сварного соединения должны соответствовать фиг. [6]

Механические испытания проводят выборочно с целью определения прочности сварных соединений при отработке технологических параметров сварки и настройке сварочного оборудования. [7]

Испытание сварного соединения на растяжение производится для определения прочности сварного соединения и прочности металла шва в стыковом соединении. [8]

Параметры режима сварки, при которых эти усилия наибольшие, являются оптимальными и должны быть приняты при настройке машины для сварки данных изделий. Определение прочности сварного соединения производится путем механического испытания его до разрушения. Многочисленными исследованиями установлены две основные методики испытаний прочности сварных соединений пересекающихся стержней. [9]

Страницы: 1

www.ngpedia.ru

Механическое свойство - сварное соединение

Механическое свойство - сварное соединение

Cтраница 1

Механические свойства сварных соединений, сваренных приведенными выше сварочными материалами, кроме ударной вязкости в зоне термического влияния, соответствуют свойствам основного металла. Швы, выполненные автоматической сваркой под флюсом электродной проволокой марки Св - 13Х25Н18 ( а также и при ручной дуговой сварке электродами на этой проволоке, например марки ЦЛ-8), оказываются склонными к межкристал-литиой коррозии, определяемой, видимо, повышенным содержанием углерода и отсутствием стабилизирующих элементов. [2]

Механические свойства сварного соединения проверяются на контрольных образцах вне зависимости от вида сварного соединения изделия путем испытания на растяжение и изгиб образцов, сваренных в стык. Образны изготовляются по ГОСТ 6996 - 66 Сварные соединения. [3]

Механические свойства сварных соединений соответствуют требованиям, предъявляемым - к электродам типа Э-46 А. [4]

Механические свойства сварных соединений определяют как среднее арифметическое результатов испытаний отдельных образцов. Если хотя бы на одном из образцов при испытании на растяжение, статический изгиб или сплющивание получен результат ниже установленных норм более чем на 10 %, то общий результат испытаний считают неудовлетворительным. [5]

Механические свойства сварного соединения находятся в прямой зависимости от структуры металла mna. Сварные швы, выполненные с применением легированной проволоки Св - 18ХМЛ, но сравнению со швамп с присадкой Св - 08А, вследствие повышенного содержания углерода и легирующих элементов, более склонны к закалке; металл тва характеризуется мелкой сорбптиой структурой п имеет более высокую прочность. [7]

Механические свойства сварного соединения проверяются на контрольных образцах вне зависимости от вида сварного соединения изделия путем испытания на растяжение и изгиб образцов, сваренных в стык. Образцы изготовляются по ГОСТ 6996 - 66 Сварные соединения. [8]

Механические свойства сварных соединений ( прочность, пластичность, хрупкость, твердость и др.) проверяют по ГОСТ 6996 - 66 Сварные соединения. [9]

Механические свойства сварных соединений при всех видах сварки достаточно высокие и близки к свойствам основного металла. [10]

Механические свойства сварных соединений определяют путем испытания образцов, вырезанных из контрольных пластин, контрольных стыков труб или непосредственно из сварных соединений изделий. Контрольные образцы выполняют из тех же материалов при той же конструкции шва и присадочных материалах с применением технологии и положения сварки, которые применяют при сварке изделия, а также теми же сварщиками. Механические свойства продольных стыковых соединений барабанов, днищ и других элементов котлов и сосудов, изготавливаемых из листовой стали, проверяют на контрольных пластинах, которые приваривают к цилиндрической части таким образом, чтобы шов контрольной пластины являлся продолжением продольного шва свариваемого изделия. При сварке поперечных швов, а также продольных в случаях, когда приварка контрольной пластины указанным выше способом невозможна, допускается изготовление контрольной пластины другим способом с соблюдением условий, при которых сваривалось изделие. При сварке изделия из листовой стали на каждое изделие выполняется одна контрольная пластина. [11]

Механические свойства сварного соединения, как правило, снижаются. Сварка с таким расположением швов должна выполняться сварщиками высокой квалификации. Сварку латуни желательно производить в один проход. При толщине латуни свыше 3 мм сварку выполняют с наложением с обратной стороны металла шва подварочного шва для получения полного провара. [12]

Механические свойства сварных соединений при сварке в среде углекислого газа почти не отличаются от свойств соединений, получаемых при автоматической сварке под флюсом. Металл швов оказывается менее чувствительным к ржавчине и к образованию пор. Наиболее эффективной в среде углекислого газа является полуавтоматическая - сварка. Сварочные головки принципиально почти не отличаются от применяемых при аргоно-дуговой сварке, однако электрическая схема должна обязательно обеспечивать автоматическое включение и выключение механизма подачи проволоки при возбуждении и обрыве дуги. [13]

Механические свойства сварных соединений на сталях средней толщины ( до 16 мм), выполненные на повышенных плотностях тока, обеспечивают оптимальные прочностные показатели и идентичны соответствующим показателям основного металла. [14]

Механические свойства сварных соединений определяют при соответствующих испытаниях. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

6 Влияние температурного поля на свойства сварного соединения

Рис. 33С. Схема строения зоны термического влияния сварного соединения при однослойной дуговой сварке низкоуглеродистой стали с содержанием углерода С=0,2%. Тпл – температура плавления; Тл – температура ликвидус; Тс – температура солидус; Ж – жидкость; А – аустенит; Ф – феррит; П – перлит; Ц – цементит; Ц2 – цементит вторичный; Ц3 – цементит третичный.

Зона наплавленного металла (сварной шов) – перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки (например: при сварке плавящимся электродом или при сварке неплавящимся электродом с присадкой соответственно) или только расплавленный основной металл ( например: при сварке неплавящимся электродом без присадки). Этот участок, кристаллизуясь, образует сварной шов. Сварной шов имеет литую структуру, состоящую из столбчатых кристаллов. Грубая столбчатая структура металла шва является неблагоприятной, так как снижает прочность и пластичность металла.

1. Участок неполного расплавления (околошовная зона ОШЗ) - переходный от наплавленного металла к основному. На этом участке происходит образование соединения и проходит граница сплавления, Он представляет собой очень узкую область (0,1—0,4 мм) основного металла, нагретого до частичного оплавления зерен. Здесь наблюдается значительный рост зерен, скопление примесей, поэтому этот участок обычно является наиболее слабым местом сварного соединения с пониженной прочностью и пластичностью. Температура участка в среднем составляет 1530- 1470 °С.

2. Участок перегрева — область сварного соединения, нагреваемая в среднем до температур 1470 — 1100 °С, в связи с чем металл отличается крупнозернистой структурой и пониженными механическими свойствами (пластичностью и ударной вязкостью). Эти свойства тем ниже, чем крупнее зерно и шире зона перегрева. Ширина участка 2 составляет примерно 0,2… 4 мм.

3. Участок нормализации — область сварного соединения, нагреваемая в среднем до 900... 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет примерно 0,2...4 мм.

4. Участок неполной перекристаллизации — область сварного соединения, нагреваемая в среднем до 700...900 °С. В связи с неполной перекристаллизацией, вызванной недостаточным временем и температурой нагрева, структура этого участка характеризуется смесью мелких перекристаллизовавшихся зерен и крупных зерен, которые не успели перекристаллизоваться. Металл этого участка имеет более низкие механические свойства, чем металл предыдущего участка. Ширина его составляет примерно 0,3…3 мм.

5. Участок рекристаллизации — область сварного соединения, нагреваемая до 500...700 °С. Если сталь перед сваркой испытала холодную деформацию (прокатку, ковку, штамповку), то на этом участке развиваются процессы рекристаллизации, приводящие к росту зерна, огрублению структуры и, как следствие, к разупрочнению. Ширина участка составляет примерно 0,3…5 мм.

6. Участок старения — область сварного соединения, нагреваемая до 300 — 500 °С. Этот участок является зоной перехода от зоны термического влияния к основному металлу. В этой зоне могут протекать процессы старения из-за выпадения карбидов железа и нитридов, в связи с чем механические свойства металла этой зоны понижаются. Ширина участка составляет примерно 0,4…6 мм

Участки 1,2,3,4,5,6 – составляют зону термического влияния (ЗТВ)

7. Основной металл, который не претерпевал заметных изменений в процессе сварки.

Ширина зоны термического влияния зависит от вида, способа и режимов сварки. Чем меньше тепловое воздействие на металл источника теплоты, тем уже зона термического влияния. При электрошлаковой сварке ЗТВ составляет обычно 25 мм и более; при газовой сварке — 15-20 мм; ручной дуговой сварке 3 — 6 мм, при сварке под флюсом средних толщин — около 10 мм; при сварке в защитных газах - 1 – 3 мм; при лазерной и электронно-лучевой – десятые доли миллиметра. Как правило, чем выше скорость нагрева и охлаждения свариваемого изделия, тем меньше размеры зоны термического влияния.

studfiles.net

Прочностная характеристика - сварное соединение

Прочностная характеристика - сварное соединение

Cтраница 1

Прочностные характеристики сварных соединений повышаются, а пластичность снижается с увеличением содержания магния в сплаве. Пористость сварных соединений, соответственно, возрастает с увеличением содержания магния в сплавах. [1]

Основные зависимости прочностных характеристик сварного соединения, выполненного ультразвуковой сваркой, от параметров режима сварки, приведены на фиг. [2]

Различные результаты по прочностным характеристикам сварных соединений объяснить довольно трудно, тем более что в опубликованных работах не всегда приводились данные относительно выходных данных колебательных систем и условий эксперимента. [3]

Диапазон изменения величины оплавления без заметного влияния на прочностные характеристики сварных соединений малоуглеродистых сталей значительно шире, чем для среднеуг-леродистых. [4]

Время выдержки при высоких температурах может оказать существенное влияние ка прочностные характеристики сварного соединения. При нагреве малоуглеродистой стали выше точки Асг и длительной выдержке возможен рост зерна, снижающий пластические свойства ( особенно ударную вязкость) сварного соединения. [5]

На основании сравнительной оценки стыковых соединений можно заключить, что определенные статистические показатели по кратковременным прочностным характеристикам сварных соединений враструб и встык мало отличаются друг от друга. Такие стыки могут разрушаться как хрупко, так и пластично, что в значительной степени зависит от исходного качества свариваемых труб, от их структурных особенностей, соблюдения температурных режимов охлаждения и в меньшей степени от конструкции стыка. Однако наиболее достоверную оценку качества стыков можно получить; только проводя сравнительное исследование длительной прочности или долговечности сварных соединений обоих типов. [6]

Таким образом, комплекс проведенных исследований позволяет сделать вывод о том, что в наименьшей степени способствует изменению прочностных характеристик сварных соединений их химическое оксидирование, а клее-сварных - лакокрасочное покрытие. Анодное оксидирование в серной кислоте снижает на 10 - 15 % усталостную прочность клее-сварных соединений и не обеспечивает гарантированной защиты наиболее коррозионно опасных мест в клепаных соединениях. Практически применение химического оксидирования ограничено весьма малой прочностью получаемой оксидной пленки. Поэтому наиболее перспективным способом антикоррозионной защиты клее-сварных соединений следует считать лакокрасочное покрытие без предварительного анодирования. Осуществление этих рекомендаций на практике позволит значительно упростить технологию изготовления клее-сварных конструкций и расширить области их применения. [7]

Одной из основных задач конструктивно-технологического проектирования сварных соединений оболочковых конструкций, имеющих в своем составе мягкие прослойки, является обеспечение прочностных характеристик сварных соединений на уровне основного металла. [8]

Величина оплавления должна быть достаточной для обеспечения в процессе оплавления равномерного нагрева свариваемых деталей по всему сечению на достаточную глубину от оплавляемой поверхности каждой из свариваемых деталей. Слишком малые и чрезмерно большие величины оплавления ( при сварке с предварительным подогревом) снижают прочностные характеристики сварных соединений. [9]

Этот метод более всего применим при сварке встык или внахлестку, при этом соединяется одновременно вел поверхность соприкосновения. При сварке горячим лезвием сохраняется прозрачность оргстекла, метод обеспечивает высокую прочность соединений и высокую производительность. При сварке нагретым лезвием большое влияние на прочность сварных соединений оказывает давление и температура. В табл. 8 приведены режимы сварки и прочностные характеристики сварных соединений некоторых пластмасс, сваренных прессованием и горячим лезвием. [10]

Чрезмерно большая величина осадки может привести к расслоению металла и образованию трещин в сварном соединении. Осадка должна осуществляться частично под током и частично при выключенном токе. Выключение тока до начала осадки не должно допускаться. Это резко снижает качество соединений. При слишком малой величине осадки под током прочностные характеристики сварных соединений получаются неудовлетворительными. Слишком большая величина осадки под током также приводит к недоброкачественным соединениям. [11]

Страницы: 1

www.ngpedia.ru

.jpg)