Большая Энциклопедия Нефти и Газа. Альтернативные виды сварки

Виды сварки

История показывает нам, что металлы соединяли еще в бронзовый и каменный век. Со временем были разработаны, различные процессы и техники соединения металлов. В этой статье представлена информация о видах сварки, одном из самых интересных процессов для объединения двух металлов.

Сварка - это процесс, посредством которого металлы и термопласты соединяются вместе. В процессе работы, соединяемые материалы нагреваются до такой степени, что начинают плавится, а затем им дают остыть, чтобы получить соединение. Иногда, для сваривания тугоплавких материалов используется давление. Существуют различные типы сварочных процессов, использующих различные источники энергии, такие как газовое пламя, трение, электронный луч, лазер, электрическая дуга, а также УЗИ. Кроме того, есть различные профессии, которые требуют сварочных работ в воздухе, под водой и даже в космосе.

Типы сварочных процессов

Кузнечная сварка

Это самый старый тип сварки, при котором металлы нагреваются, а затем вбиваются вместе, чтобы сформировать шов.

Дуговая Сварка

В этой методике электрический ток используется для создания дуги между электродами. Эта дуга используется для нагрева металла для сварки. Ток может быть постоянный или переменный. Существует два вида стержней или электродов, используемых в этом методе: горючие и негорючие. Часто, дуговая сварка производят в среде инертного газа и наполнителя.

Различные виды дуговой сварки:

- Экранированная дуговая сварка

- Электрошлаковая сварки

- Флюсовая дуговая сварка

- Газовая дуговая сварка металлическим электродом

- Газа-вольфрамовая дуговая сварка или сварка вольфрамовым электродом в среде инертного газа

- Плазменная сварка

- Дуговая сварка под флюсом

Газовая сварка

Газовая сварка также называется кислородной или кислородно-ацетиленовой сваркой, процесс использует горение ацетилена в кислороде и применяется для создания пламени. Пламя около 3100 °С, и, следовательно, процесс охлаждения занимает больше времени. Процесс обычно используется для сварки труб и трубок.

Сварка сопротивлением

Процесс предусматривает прохождение электрического тока через материал. Сварной шов образуется с помощью электрического сопротивления материала, а также сил и времени для поддержания материала во время процесса. Для того чтобы начать сопротивление в материале, через него передается ток 100 - 100,000 А.

Различные типы:

- Точечная сварка

- Шовная сварка

- Стыковая сварка

- Контактная сварка

Энергетическая лучевая сварка

Энергетическая лучевая сварка бывает двух типов: лазерная и электронно-лучевая. Основы сварки этих процессов одинаковы, и отличаются только используемым источником энергии. Эти быстрые процессы, используя концентрированную энергию оказывают глубокое проплавление. Единственным недостатком является то, что машины, используемые в процесс очень дорогостоящие.

Некоторые другие методы сварки:

- Ультразвуковая сварка

- Сварка трением

- Диффузионная сварка

- Индукционная сварка

- Холодная сварка

- Экзотермическая сварка

- Высокочастотная сварка

Большинство сварочного оборудования и рабочих мест в сварочном производстве имеют статус повышенной опасности и представляют опасность для здоровья сварщиков. Они включают воздействие тепла, мелких частиц, тока, оксидов и токсичных испарений. Таким образом, должны быть приняты меры предосторожности, чтобы предотвратить любые жертвы. Защитные перчатки, куртки, шлемы и очки всегда должны быть использованы.

Читайте также

Добавить комментарий

electrowelder.ru

Другие виды сварки

Сварка кузова легковых автомобиля

Как сварить детали кузова автомобиля?

Сварку кузова автомобиля нельзя отнести к легким видам работ. Гипотетически ее возможно выполнить самостоятельно (особенно после ознакомления с видео сварки кузова автомобиля), однако, если вы не обладаете опытом аналогичной работы и необходимыми навыками, у вас едва ли получится добиться того, что шов будет идеально ровным и не испортит внешний вид вашей машины. Так как существует множество типов сварки, закономерно возникает вопрос: каким способом варить кузов автомобиля?

Сварку кузова автомобиля нельзя отнести к легким видам работ. Гипотетически ее возможно выполнить самостоятельно (особенно после ознакомления с видео сварки кузова автомобиля), однако, если вы не обладаете опытом аналогичной работы и необходимыми навыками, у вас едва ли получится добиться того, что шов будет идеально ровным и не испортит внешний вид вашей машины. Так как существует множество типов сварки, закономерно возникает вопрос: каким способом варить кузов автомобиля?

Сварка арматурных каркасов (каркасов из арматуры)

Сварка арматурных каркасов различных видов и размеров в компании «Служба Сварки»

Сварка арматурных каркасов того или иного назначения может производиться несколькими способами:

Сварка арматурных каркасов того или иного назначения может производиться несколькими способами:

- Перекрестное соединение. В процессе сварки больше металла электрода наплавляется на верхнюю арматуру. При этом угол наклона электрода постоянно меняется. Таким образом шов получается наиболее равномерным, а после застывания – более прочным.

- Нахлесточное соединение. Электрод может наплавляться сверху или снизу соединенных внахлест фрагментов арматуры, в его начале, в конце и посередине. При таком соединении у арматурного каркаса будут отличные пружинящие свойства.

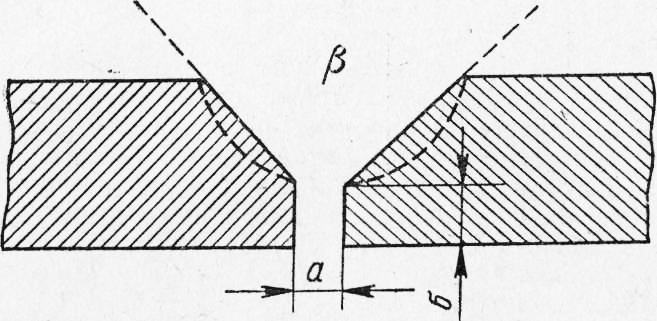

- Стыковое соединение. При выборе этого способа сварки необходимо выполнить ряд предварительных манипуляций: снять фаску с деталей арматуры, выставить зазор для провара, выставить ребра арматуры по одной оси. Накладывая шов, необходимо полностью заполнять наплавленным металлом электрода полость между деталями арматуры. После сварки (при необходимости) выполняется рихтовка, финальная зачистка болгаркой для достижения плавного перехода от одной детали арматуры к другой.

Cварка металлических деталей

Сварка металлических деталей: услуга компании «Служба Сварки»

Особенно часто требуется выполнять сварку металлических деталей при ремонте автомобилей. Примеров может быть много: нарушена целостность бензобака, отдельные фрагменты кузова машины подверглись коррозии, в результате ДТП появились большие трещины на капоте, бампере или других элементах и так далее.

Особенно часто требуется выполнять сварку металлических деталей при ремонте автомобилей. Примеров может быть много: нарушена целостность бензобака, отдельные фрагменты кузова машины подверглись коррозии, в результате ДТП появились большие трещины на капоте, бампере или других элементах и так далее.

Сварка и пайка бензобака

Риск получить повреждения бензобака может произойти по разным причинам. Это может быть вылетевший из-под колес камень, повреждение при ДТП, неровность дорог или естественные коррозийные процессы. В любом случае Вам потребуется сварка или пайка бензобака для устранения порезов, сколов или пробоин.

Риск получить повреждения бензобака может произойти по разным причинам. Это может быть вылетевший из-под колес камень, повреждение при ДТП, неровность дорог или естественные коррозийные процессы. В любом случае Вам потребуется сварка или пайка бензобака для устранения порезов, сколов или пробоин.

Другие виды сварки

sv644.ru

Сварка. Виды сварки

СВАРКА И РЕЗКА МЕТАЛЛОВ

Способ и вид сварочного соединения выбирают исходя из состава свариваемых материалов, особенностей конструкции и совокупности условий на месте проведения работ. На сегодняшний день общепризнанными являются более шестидесяти видов сварки и соответствующего оборудования для сварки, выбор которого например возможен в этом интернет-магазине сварочного оборудования. Основные классы сварки описаны ниже:

1. К термическим сваркам традиционно относят виды соединения , использующих тепловую энергию

Чаще всего применяют электродуговую сварку. Пластическая деформация материала производится посредством тепла, выделяемого от электродуги. При монтажных работах при нанесении на обрабатываемую поверхность коротких нелинейных швов используется ручная сварка. Крупногабаритные конструкции с толстыми стенками собирают, используя сварочное оборудование, в котором для выделения тепла служит расплавленный шлак.

-Сжатая плазменная струя служит тепловым элементом в плазменной сварке. По сути это сварочная технология завтрашнего дня. Благодаря малой площади нагреваемой поверхности обеспечивается высокая точность сварных швов и высокая универсальность.

-Для укрепления шва при газопламенной сварке применяют присадочные металлы. Газопламенная сварка в качестве источника нагрева деталей применяет газовый факел. С его помощью помимо соединения поверхностей производится резка, нагревание, очистка, восстановление изношенных участков и зачистка их от следов коррозии.

2. Термомеханический класс сварочного оборудования использует для создания прочного соединения не только тепловую энергию, но и сдавливание:

- при контактной сварке соединяемые материалы нагревают электротоком, одновременно деформируя и сдавливая. Такой вид сварки экологически безопасен, высокопроизводителен и надежен.

- диффузионная сварка соединяет поверхности в вакууме, сохраняя при этом их твердое состояние. Деформация деталей при такой сварке минимальна, а соединение максимально прочное. Этот вид сварки позволяет соединять в монолиты металлы с неметаллами, что особо актуально при создании летательных и космических аппаратов.

3. К механическому классу сварочного соединения относятся виды сварок, использующих давление.

- сварка взрывом малоизвестный метод, позволяющий за относительно короткое время добиться прочного соединения материалов на обширном участке. Используется для соединения плоских и крупногабаритных цилиндрических деталей.

- ультразвуковая сварка – еще один специфический вид сварки. Используется для сшивания листовых изделий из полимеров. В качестве сварочного инструмента выступают ультразвуковые колебания.

Комментарии:

Сварка металлов – классификация и виды

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам. Классификация по …

Лазерная гравировка и резка

Такая технология гравировки, резки и раскроя материала использует лазер высокого уровня мощности. Лазерный луч, который сфокусирован, двигается в графической программе по траектории отрисованного эскиза. Используются разные материалы: двухслойный пластик, органическое …

Как правильно выбрать сварочный кабель для своего апарата?

Как правильно выбрать сварочный кабель? На обеспечение бесперебойной работы сварочного оборудования, а также длительность его эксплуатационного срока зависит то, как правильно выбрать сварочный кабель. Необходимо, чтобы это было приспособление высокого …

msd.com.ua

Виды сварки - подходы в классификации

Физико-химические процессы сварных работ

При необходимости создать прочное соединение отдельных частей конструкции на атомном уровне, используют определённый вид сварки. Технология создания неразъёмных швов заключается в образовании атомной связи.

Чтобы обеспечить процесс соединения, выполняются два этапа работ:

- сближение свариваемых поверхностей на такое расстояние, чтобы начали действовать силы межатомного взаимодействия. Чтобы это стало возможно, необходимо удалить жировые плёнки, окислы, слои примесных атомов, выпадающих в результате абсорбирования. Удаление этих загрязнителей и создание условий для сближения происходит при расплавлении поверхностей или пластической деформации из-за давления;

- соединение происходит, в зависимости от вида вещества, за счёт образования одного из видов химической связи: атомной металлической, ковалентной, ионной.

С точки зрения физики, протекают процессы, не меняющие химический состав исходного материала, и являющиеся колебаниями и деформацией кристаллической решётки, кристаллизацией металла, диффузией поверхностных слоёв. Этим явлениям способствует прохождение электрического тока через вещество и плавление электродов.

В результате химических реакций изменяется остав сварного шва по сравнению с исходными материалами, и образуются оксиды, шлаки.

Подходы к классификации

Эти процессы создаются различными формами энергии, которые и определяют три основных класса, разделяемые на отдельные виды сварки:

- термический класс, который не требует давления, но для него необходим источник высокой температуры. Для получения такого тепла используют сварочную дугу, газую горелку или другой источник энергии. В зависимости от источника тепловой энергии различают такие виды: газовую, электрошлаковую, индукционную, электроннолучевую, лазерную, плазменную, дуговую;

- механический класс, протекающий под давлением, приводящем к деформации вещества и приобретению им свойства текучести. Загрязнённые слои растекаются и образуется линия соприкосновения чистого вещества, которому ничего не мешает вступить в химическую связь. Различают такие виды сварки этого класса: холодная, трением, ультразвуковая, взрывом, вакуумным схватыванием

- термомеханический класс соединяет давление и тепловое воздействие. Это достигается при таких способах соединения: диффузном, газопрессовом, индукционном с давлением, дуго-прессовым.

Обратить внимание! На выбор видов сварок и их применение влияют свойства свариваемых материалов, физико-технические характеристики соединяемых конструкций, организация производства.

Кроме вида используемой энергии, классифицируют сварку по виду защиты и условиям проведения работ. Некоторые виды сварочных процессов отличаются повышенной опасностью, тогда их проводят в особых условиях, например, под флюсом, в среде защитных газов. В качестве защитной среды используют активные и инертные газы. В некоторых случаях может применять смесь этих газов: аргоново-углекислая среда, аргоново-кислородная смесь.

Так же важно учитывать, что сварочные работы в некоторых случаях должны быть непрерывными. Различные производственные процессы позволяют применять автоматические и полуавтоматические сварочные автоматы, но часто эффективно и экономически выгодно использование ручной или механизированной сварки.

Виды электродуговой сварки

Учитывая разнообразие того, какие виды сварок существуют, необходимо рассмотреть самые распространённые варианты. Наиболее известной и часто используемой считается электродуговая.

Электрическая дуга — это процесс протекания электрического тока в ионизированных газах. Чтобы получить устойчивой дуговой разряд, электрод накоротко замыкают на заготовку, что приводит к разогреву как самого электрода, так и свариваемого вещества. Затем отводят электрод на некоторое расстояние. В этом пространстве и ионизируется газ или пары металла. Через сильно ионизированный газ начинает протекать электрический ток, за чёт эмиссии электронов с электрода, и устанавливается электрическая дуга между ним и металлической заготовкой.

Основные способы дуговой сварки:

- с использованием неплавящихся электродов. В этом случае сплавляются основные металлы, и в процессе не участвует присадочный материал. В качестве вещества электродов используется графит и вольфрам;

- с применением плавящихся электродов, которые добавляют металл к основным;

- сварка косвенной или трёхфазной дугой. Они различаются по месту расположения дуги.

Выделяют такие виды электродуговой сварки:

- ручная, которая проводится штучными электродами покрытыми обмазкой. Может протекать под действием постоянного и переменного тока. На качество сварки в конкретном случае влияет покрытие, которое расплавляется и обволакивает место сварки облаком. Облако играет роль защиты от воздуха;

- в среде инертного газа неплавящимся электродом. Иногда используются присадки из металлических полос, которые добавляются в качестве легирующего материала в сварной шов. Наидолее часто этот вид сварки применяют при необходиости соединить различные виды стали, медь, титан и магний, а так же тонкие листы других металлов;

- в среде газов плавящимся непрерывным электродом. Непрерывный электрод – проволока, которая постоянно поступает в зону сварочных работ и плавящаяся под тепловым действием электрического тока. Этот способ имеет высокую производительность;

- под флюсом и электрошлаковая. В качестве флюса применяется порошок, который является защитой и влияет на свойства сварного шва. Флюс может использоваться и при использовании присадочных деталей. В этом случае он является источником шлака;

- под струёй плазмы из плазматрона. Источником плазмы может быть ионизированный газ между электродом и металлом.

Важно! Для сварки разнотипных металлов применяют сварку в среде газов плавящимся непрерывным электродом, для полиэтиленовых деталей – сварку с закладными деталями, для всех видов металла подходит плазменный способ.

Другие варианты организации сварочных работ

Среди механического класса сварки, можно выделить соединение взрывом и ультразвуком. Взрыв делает возможным получить сплошное соединение поверхностей разнородных металлов, их сплавов. Площадь такого соединения достаточно большая, а толщина имеет широкий диапазон – от 0,1 мм до 30 мм. Он имеет высокую производительность как временную, так и по объёмам.

Ультразвук вызывает колебания верхних слоёв вещества, что приводит к его пластификации и дальнейшей диффузии. Наиболее часто применяют для соединения полимеров.

При более детальном рассмотрении вопроса, какие виды сварки бывают, определяют, что наиболее производительным является термомеханический класс как универсальный вариант.

В этом классе, как тот, что даёт высокое качество и надёжность сварных швов, считается контактный вид. Его часто применяют за экологичность процесса.

Давление и нагрев без доведения материала до состояния плавления – диффузная сварка. Он позволят получить монолитное сварное соединение. Важно то, что с её помощью соединяются металлы с неметаллами.

stroitel5.ru

Другие виды сварки

Страница 1 из 19

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

Выдающимся изобретением 1950-х годов в сварочной науке и технике является принципиально новый способ сварки плавлением электрошлаковая сварка (ЭШС). Изобрел его доктор техн. наук Г. Б. Волошкевич, под руководством которого в Институте электросварки им. Е. О. Патона были проведены научные исследования этого сварочного процесса и инженерные разработки техники и технологии сварки. Это позволило в кратчайшие сроки осуществить применение ЭШС при изготовлении толстостенных сварных металлоконструкций на Таганрогском котлостроительном, Барнаульском котельном и Ново-Краматорском машиностроительном заводах, а затем на предприятиях тяжелого и энергетического машиностроения, таких как Уралмаш, Сызраньтяжмаш, Сибтяжмаш, Волгоцемтяжмаш и других заводах. Широкое использование этого прогрессивного метода соединения металлов позволило коренным образом изменить производство

и монтаж крупных машин и сооружений. Отпала необходимость в создании уникальных по мощности цехов и агрегатов для литья, ковки и механической обработки таких крупных деталей, как валы гидротурбин, станины мощных прессов, бандажи вращающихся печей, рамы

Ь щековых дробилок и др. Упростилась транспортировка грузов к месту монтажа. Стало возможным на монтажной площадке соединять сваркой детали большой толщины, соблюдая при этом высокую точность размеров изделия.

Применение ЭШС на монтаже позволило перейти к индустриальному методу возведения и ремонта кожухов доменных печей, корпусов вращающихся цементных и металлургических печей. Производительность сварочных операций при монтаже этих изделий повысилась в 5...6 раз.

С помощью электрошлаковой сварки и наплавки можно получать биметаллические заготовки, облицовывать рабочие поверхности толстостенных сосудов антикоррозионными металлами, изготавливать изделия по принципиально новой технологии, восстанавливать изношенные детали машин. ЭШС применяют при изготовлении изделий из низкоуглеродистых, низколегированных, среднелегированных и высоколегированных сталей, чугуна, титана, алюминия, меди и их сплавов. До появления ЭШС при изготовлении сварных конструкций из металла толщиной более 50 мм применяли многопроходную дуговую сварку. Например, автоматическую сварку под флюсом металла тол

щиной 300 мм выполняли, накладывая сварной шов в 180 слоев, а применение ЭШС позволяет получать такое соединение за один проход. ЭШС - это экономичный процесс: на плавление равного количества электродного металла затрачивается на 15...20 % меньше электроэнергии, чем при автоматической сварке под флюсом. Расход флюса меньше, чем при дуговой сварке в 10...20 раз, уменьшается расход электродного металла, сокращаются трудозатраты на подготовку кромок под сварку, становится ненужной разделка. При этом обеспечивается высокое качество наплавленного металла за счет рафинирования металлической ванны, очистки металла от газовых и твердых примесей, чему способствует вертикальное положение оси шва. ЭШС применяют сегодня практически во всех промышленно развитых странах: Германии, США, Англии, Франции, Японии.

СУЩНОСТЬ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

Расплавленные электрической дугой флюсы образуют шлаки, которые являются проводниками электрического тока. Шлаковая ванна это инерционное нелинейное активное электрическое сопротивление. Если конец электрода окунуть в шлаковую ванну, через шлак пойдет ток и будет выделяться теплота, которая будет нагревать свариваемые кромки. На этом основана ЭШС (рис. 104). Электрод 1 и основной металл 2 связаны электрически через шлаковую ванну 7. Выделяющаяся в шлаковой ванне теплота перегревает ее выше температуры плавления металла. В результате металл электрода и кромки основного металла оплавляются. Жидкий металл, имеющий более высокую плотность, чем шлак, стекает вниз и образует жидкую металлическую сварочную ванну б. Шлаковая и металлическая ванны удерживаются от вытекания специальными медными водоохлаждаемыми формирующими устройствами 3. Кристаллизущийся в нижней части металлической ванны металл 5 образует сварной шов 4, поверхность которого покрыта тонкой шлаковой коркой, являющейся разделительным слоем между металлической ванной и поверхностью охлаждающего устройства. За счет этого отсутствует непосредственный контакт жидкого металла с поверхностью формирующего устройства и металл шва не насыщается медью. Шлаковая ванна защищает расплавленный металл от непосредственного взаимодействия с воздухом, обеспечивая окислительно-восстановительные реакции и рафинирование металла шва от неметаллических и газовых включений. Расход флюса при этом обычно не превышает 5 % массы наплавленного металла. Ввиду малого количества шлака легирование наплавленного металла осуществляют за счет присадочного материала. Шов образуется непрерывно за счет постоянной подачи электрода со скоростью Кэ, расплавления его и заполнения разделки кромок жидким металлом, вытесняющим шлаковую ванну вверх со скоростью сварки VCB. На образование шва оказывают влияние многие факторы, наиболее важные из них - тепловложение и термический цикл, определяемые режимом сварки.

Полная тепловая мощность, выделяемая в шлаковой ванне, определяется по формуле

P=UI,

где U - падение напряжения на вылете электрода в шлаковой ванне, В; /-сила сварочного тока, А.

До 23 % выделившейся теплоты расходуется на плавление электрода, до 60 % - на плавление основного металла и до 5 % - на плавление флюса. Потери теплоты на излучение, отвод в формирующие устройства и в основной металл составляют до 12 %. Если выделяемая теплота равна отдаваемой, процесс будет протекать устойчиво. При избытке выделяемой теплоты шлаковая ванна перегревается, начинает кипеть, стабильность процесса нарушается. При недостатке теплоты ванна охлаждается, шлак теряет электропроводность, процесс сварки прекращается. При установившемся тепловом балансе источник теплоты образует в свариваемом изделии квазистационарное (не изменяющееся, движущееся вместе с зоной сварки) температурное поле, параметры которого зависят от мощности источника нагрева, скорости его перемещения и теплофизических свойств основного материала. Это поле

создает при ЭШС довольно широкую зону термического влияния, ширина которой растет с увеличением мощности источника тепла, а также с уменьшением скорости сварки. Термический цикл ЭШС характеризуется медленным нагревом и охлаждением основного металла, что приводит к перегреву около шовной зоны и росту зерна, а это в конечном итоге определяет качество сварного соединения в целом. Например, при ЭШС низкоуглеродистой стали толщиной 200 мм свариваемые кромки основного металла прогреваются на глубину до 50 мм до температуры более 800 °С. Время пребывания отдельных участков около шовной зоны при такой температуре при средней скорости охлаждения 0,2...0,8 °С/с составляет от 1 до 20 мин. Такой характер термических циклов, с одной стороны, снижает опасность появления трещин в околошовной зоне, а с другой стороны, приводит к росту зерна и получению структур с низкой пластичностью. Особенно резко снижается ударная вязкость. Это основной недостаток ЭШС. Поэтому, как правило, после сварки возникает необходимость в высокотемпературной обработке готового изделия, особенно при соединении легированных сталей больших толщин.

При ЭШС нужно стремиться к уменьшению перегрева около шовной зоны и к уменьшению роста зерна в ней. Этого можно добиться с помощью многослойной ЭШС, позволяющей уменьшить рост зерна в около шовной зоне и измельчить его за счет нагрева и охлаждения при наложении последующих слоев. Другой путь - местная последующая или сопутствующая термообработка сварного соединения дополнительным источником тепла (газокислородным пламенем, высокочастотным индуктором) или искусственное охлаждение шва и около шовной зоны в процессе сварки. Отрицательное влияние перегрева можно также устранить, применяя стали, малочувствительные к термическому циклу ЭШС.

Электрошлаковую сварку можно выполнить тремя способами, имеющими каждый свои особенности и область применения. Один из них - это сварка проволочными электродами диаметром 3...5 мм, подаваемыми в сварочный зазор специальными мундштуками с медными токосъемными наконечниками (рис. 105, а). Одновременно подается в шлаковую ванну до трех электродных проволок, что позволяет применять трехфазные источники питания. Так как выделение теплоты в шлаковой ванне происходит в основном в области электрода, максимальная толщина свариваемого металла при использовании одной электродной проволоки обычно составляет 60 мм, трех - до 200 мм. Если мундштукам в зазоре придают возвратно-поступательное движение со скоростью VK, тогда толщина свариваемых кромок может быть в 2,5 раза больше.

Другой способ - это сварка электродами большого сечения, подаваемыми в сварочный зазор (рис. 105, б). Электродами могут быть ленты толщиной 1... 1,2 мм или пластины толщиной 10... 12 мм и длиной, равной утроенной длине шва. Одновременно применяться для сварки могут не более трех электродов при использовании трехфазных источников тока. Одним пластинчатым электродом сваривают металл толщиной до 200 мм, а тремя - до 800 мм, при Уэ = 1,2...3,5 м/ч.

Оба эти способа хорошо применять при сварке деталей относительно небольшой толщины. При толщине свариваемых кромок более 800 мм особенно сильно сказываются их недостатки. Наличие подвижных мундштуков или пластин в сварочном зазоре может приводить к коротким замыканиям их на кромки детали, что нарушает стабильность процесса сварки. Быстрый износ токосъемных трубок мундштуков усложняет и удорожает обслуживание сварочной установки, а также отрицательно влияет на стабильность процесса. Небольшая длина пластинчатых электродов ограничивает длину сварных швов.

По третьему способу сварку выполняют плавящимся мундштуком при неподвижном положении его в сварочном зазоре (рис. 105, в). Нехватку присадочного материала, необходимого для формирования шва, компенсируют за счет подачи электродных проволок диаметром 3 мм через каналы, выполняемые из тонкостенных трубок или в виде плотно навитых спиралей из сварочной проволоки. Одновременно подаваться через один мундштук могут до шести электродных проволок. Таким мундштуком сваривают металл толщиной до 500 мм, двумя мундштуками - до 1000 мм, тремя - до 1500 мм и т.д. Этот способ расширяет возможности ЭШС, устраняя недостаткидвух предыдущих. При использовании ЭШС плавящимися мундштуками можно соединять детали любой толщины и сложной формы сечения.

Добавить комментарий

electrowelder.ru

Другие виды - сварка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Другие виды - сварка

Cтраница 1

Другие виды сварки - электрическая контактная сварка ( точечная, шовная и стыковая) и газовая - имеют ограниченное применение в стальных строительных конструкциях. [1]

Известны электрическая, аргоно-дуговая, пропано-кислородная и другие виды сварки для соединения алюминиевых и медных шин и проводов. [2]

К сварке плавлением относятся дуговая, электрошлако-вая, электронно-лучевая и другие виды сварки. Сварочные процессы с местным нагревом металла до пластического состояния реализуются при контактной сварке сопротивлением, газопрессовой сварке и некоторых других способах. [3]

Аргоно-дуговая сварка обеспечивает более высокие свойства сварных соединений аустенитных нержавеющих сталей, чем другие виды сварки. В связи с этим применение аргоно-дуговой сварки рекомендуется для наиболее ответственных конструкций из нержавеющих сталей. [4]

Алюминий сваривается газовой, дуговой и аргонной сваркой, которая в последние годы вытесняет другие виды сварки. [5]

Аргоно-дуговая сварка обеспечивает более высокие свойства сварных соединений из аустенитных нержавеющих сталей, чем другие виды сварки, поэтому рекомендуется для наиболее ответственных конструкций из этих сталей. [7]

Источники энергии для термомеханических и механических процессов сварки давлением ( контактная, холодная и другие виды сварки) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей. [8]

В последнее время в ряде производств применяется взрывная сварка, сварка трением, ультразвуковая и другие виды сварки. [10]

Источники энергии термомеханических и механических процессов сварки с давлением ( контактная, термопрессовая, холодная и другие виды сварки) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей. [11]

Такая же взаимосвязь существует между коэффициентом формы шва и критическим содержанием других элементов и распространяется на другие виды сварки плавлением. [13]

Ручная аргоно-дуговая сварка неплавящимся электродом обеспечивает более высокие свойства сварных соединений аустенит-ных нержавеющих сталей, чем другие виды сварки. В связи с этим применение аргоно-дуговой сварки рекомендуется для наиболее ответственных конструкций из нержавеющих сталей. [15]

Страницы: 1 2 3

www.ngpedia.ru

Другие виды - сварка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Другие виды - сварка

Cтраница 2

Источники энергии для термомеханических и механических процессов сварки давлением ( контактная, термопрессовая, холодная и другие виды сварки) должны обеспечивать концентрацию тепловой или механической энергии в зоне сварки, а также давление, достаточные для создания физического контакта, активации и химического взаимодействия атомов соединяемых поверхностей. [16]

В зависимости от применяемых методов нагревания и источников тепла различают электрическую, газовую, термитную, кузнечную и другие виды сварки. [17]

При устранении механических повреждений деталей применяют электродуговую, газовую, аргоно-дуговую, в среде углекислого газа, электроконтактную и другие виды сварки. [18]

При устранении механических повреждений деталей применяют электродуговую, газовую, аргонно-дуго-вую, в среде углекислого газа, электроконтактную и другие виды сварки. [19]

В зависимости от применяемых методов нагревания и источ пиков тепла различают электрическую, газовую, термитную, кузнечную и другие виды сварки. [20]

Этот способ сварки применим только для соединения твердых термопластов, так как в процессе сварки происходит сдавливание деталей, поэтому сварка трением применяется реже, чем другие виды сварки термопластов. [22]

Для устранения дефектов деталей автомобиля используются ручная электродуговая сварка, автоматическая электродуговая сварка и наплавка под флюсом или в защитном газе, вибродуговая наплавка, газопламенная сварка и наплавка, электроконтактная сварка и другие виды сварки и наплавки. При выполнении сварочных и наплавочных работ используются различные присадочные материалы, электроды, флюсы и защитные газы. [23]

При производстве изделий, конструкций и оборудования из коррозионно-стойких аустенитных сталей применяют преимущественно ручную и механизированную ( под флюсом, в среде защитных газов) электродуговую сварку, для особо ответственных изделий наряду с дуговой используют электроннолучевую, диффузионную, плазменную п другие виды сварки. Аустенитные стали большой толщины сваривают электропшаковым способом. [24]

СВАРНАЯ ТОЧКА - конструктивный элемент сварных соединений, образованный закристаллизовавшимся жидким металлом ( см. Точечная дуговая сварка), пластически деформированным металлом ( см. Точечная холодная сварка и др.) или же ядром из закристаллизовавшегося жидкого металла, окруженным оболочкой пластически деформированного металла ( см. Точечная сварка), под инструментом ( электродом, пуансоном), через который проходит нагревающий электрический ток ( дуговая сварка) или передается усилие сжатия ( холодная и другие виды сварки) или же проходит ток и передается усилие сжатия ( контактная сварка), без перемещения этого инструмента в плоскости, перпендикулярной его оси. [25]

Возможно появление наружных и внутренних дефектов, связанных с нарушением режима сварки, плохой очисткой сварочной проволоки, недостаточно сухим флюсом. Другие виды сварки применяются при монтажных работах сравнительно редко и рассматриваются в специальных курсах. [26]

Соединение алюминиевых ребер с алюминиевыми трубами радиаторов представляет значительные трудности. Применять для соединения ребер с трубами радиаторов другие виды сварки и пайку также не представляется возможным. Единственным технологическим методом, пригодным для данного случая, является холодная сварка. [27]

Ранее были рассмотрены способы и виды сварки, получившие широкое распространение в промышленности. Кроме них в приборостроении применяются также и другие виды сварки металлов: холодная сварка давлением, сварка постоянным током, сварка аккумулированной энергией магнитного поля, диффузионная сварка в вакууме, сварка трением, сварка электронным лучом и др. Из них наиболее широкое применение в настоящее время получили сварка давлением, выполняемая без нагрева, диффузионная сварка в вакууме и сварка трением. [28]

Причем этот способ сварки применим только для соединения твердых термопластов, так как в процессе, сварки происходит сдавливание деталей. В связи с этим сварка трением применяется реже, чем другие виды сварки термопластов. [29]

В связи с тем что при сварке трением детали подвергаются давлению, этот способ применим только для сварки твердых термопластов. Вследствие того что этим способом могут быть сварены немногие изделия, сварка трением применяется реже, чем другие виды сварки термопластов. [30]

Страницы: 1 2 3

www.ngpedia.ru