О недостатках сварочных инверторов. Резка металла инвертором

Плазморез из инвертора своими руками. Самодельная установка плазменной резки металла

Плазменная резка очень широко применяется в различных отраслях строительства и производства. Удобство работы и качество конечного результата подобного метода обработки снискали огромную популярность у специалистов. Именно поэтому многие начинающие мастера и даже отдельные бригады часто задают вопрос о том, как сделать плазморез из инвертора своими руками, поскольку оригинальное устройство стоит довольно дорого и все желают сэкономить, используя имеющееся оборудование.

Назначение

Прежде всего, данное устройство позволяет производить быструю резку различных металлов. Это очень удобно при создании всевозможных конструкций без использования другого инструмента. Также ручной плазморез может использовать разные электроды, при помощи которых производится сварка.

Процесс соединения металлов с использованием агрегата предполагает использование метода пайки. Поэтому главным преимуществом такого оборудования является то, что благодаря ему можно соединять совершенно разные металлы, используя высокотемпературный припой.

Отдельного внимания заслуживает применение такого инструмента в кузнечном деле. Дело в том, что с его помощью можно производить закаливание, отжиг, термическую зачистку и сваривание черных и цветных металлов вместе. Поэтому наличие его в подобном производстве является необходимостью, позволяющей сильно сэкономить время.

Конструктивные особенности

Собирая плазморез из инвертора своими руками, необходимо знать его устройство и комплектацию. Однако сразу стоит отметить тот факт, что некоторые детали намного проще приобрести в готовом виде, чем создавать самостоятельно.

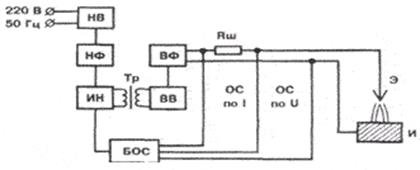

Типовой аппарат состоит из источника питания, плазмотрона, который также очень часто называют “резак”, воздушного компрессора и шланго–кабельного пакета.

- Источник питания необходим для того, чтобы подавать на устройство ток определенной силы. Фактически он является сердцем аппарата, и от него зависят его технические характеристики.

- Не менее важным является и сам резак или плазмотрон. Он имеет определенную конструкцию, которая значительно отличается от подобных изделий на сварочных агрегатах. Сразу стоит отметить, что создавая плазморез из инвертора своими руками, именно эту деталь лучше приобретать в магазине. Это значительно облегчит эксплуатацию и решит массу проблем с заменой некоторых элементов.

- Компрессор в аппарате, работающем с использованием тока силой не более 200 А, необходим для подачи воздуха, который выполняет функции охлаждения и позволяет создать плотный пучок плазмы. Для более мощных установок применяют аргон, гелий, водород, азот, кислород и их смеси.

- Кабель–шланговый пакет выполняет функции соединительного элемента, через который поступает электрический ток от источника питания и воздух с компрессора на плазматрон.

Трансформатор или инвертор

Обычно установка плазменной резки металла в качестве источника питания использует инвертор или специальный трансформатор. Оба эти варианта отлично подходят для самостоятельного изготовления, но прежде чем определиться с выбором, необходимо знать, какие есть между ними отличия и как это сказывается на технических характеристиках конечного изделия.

- Типовой плазморез из сварочного инвертора является самым эффективным и экономным. Его КПД на 30% больше, чем у агрегатов, использующих трансформатор, и он выдает стабильную дугу. Однако подобное устройство может выполнять только строго определенные задачи, работая с материалами определенной толщины.

- При использовании трансформатора нужно помнить о том, что данное изделие довольно громоздкое и требует места для размещения. При этом его мощность дает возможность работать с крупными деталями довольно большой толщины. Именно поэтому его устанавливают в стационарных помещениях или на специальных передвижных платформах.

Учитывая такие особенности обоих агрегатов, лучше всего создавать плазморез из инвертора, своими руками соединяя уже готовый источник питания и остальные детали в определенной последовательности.

Необходимое оборудование

Прежде всего, необходимо приобрести все необходимые элементы. Однако сразу стоит отметить тот факт, что для того, чтобы установка плазменной резки металла получилась качественной и практичной, многие из них придется приобрести в готовом виде.

Инвертор

Данный узел можно взять из готового сварочного аппарата. Его стоимость относительно невелика, хотя это можно считать самым дорогим вложением в этот проект. Обычно специалисты при выборе этого устройства ориентируются на определенную мощность. Ее определяют, ориентируясь на объем работы и ее специфику.

Некоторые специалисты предпочитают создавать инвертор самостоятельно, подбирая детали под конкретные нужды или используя уже имеющиеся материалы. Однако, как показывает практика, намного проще использовать уже готовый агрегат, поскольку он более надежный, а при его изготовлении использовались определенные стандарты.

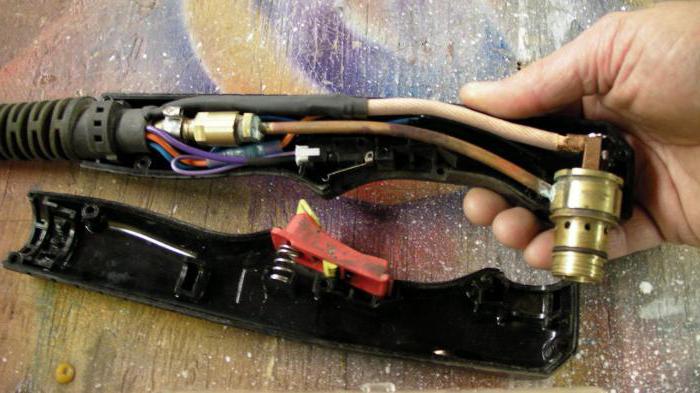

Резак

Создавая самодельный плазморез, мастера часто допускают ошибку при попытке полностью создать сам резак, на который будет подаваться ток и воздух. Дело в том, что данное изделие состоит из ручки, элементов подвода и сопла. При этом последнее при интенсивном использовании очень быстро изнашивается и нуждается в периодической замене. Именно поэтому сопло рекомендуется приобретать заводское, а остальные элементы можно изготовить и самостоятельно. Однако профессионалы считают, что не стоит тратить много сил и средств на самостоятельное создание этого элемента, поскольку намного проще приобрести его в готовом виде.

Компрессор

Обычно плазморез, инструкция к которому предполагает использование инертного газа или кислорода, предпочитают подключать к баллонам со специальными смесями. Дело в том, что именно они позволяют получить наиболее плотный пучок плазмы и создает лучшее охлаждение. Однако при бытовом применении проще и экономней использовать обычный компрессор.

Сразу стоит отметить тот факт, что этот агрегат вполне можно создать самостоятельно, используя обычный баллон в качестве ресивера. Сам компрессор можно взять из автомобиля ЗИЛ или же от холодильника. Однако при этом очень важно правильно произвести регулировку давления. Обычно специалисты делают это опытным путем непосредственно при работе.

Кабель–шланговый пакет

Данное оборудование можно приобрести как и в комплекте к конкретному агрегату, так и отдельно друг от друга. Дело в том, что оно состоит из шлангов, которые рассчитаны на необходимое для работы давление, и кабеля определенного сечения. При этом стоит помнить, что проводник подбирают под мощность самого инвертора, поскольку в противном случае он будет перегреваться и может возникнуть вероятность возгорания и даже поражения электрическим током.

Сборка

Весь процесс изготовления заключается в том, что нужно подключить сопло для плазмореза к компрессору и инвертору. Для этого и используется кабель–шланговый пакет. Лучше всего здесь использовать специальные клемы и зажимы, которые позволяют производить как сборку, так и разборку очень быстро. Подобный подход дает возможность получить компактное устройство, которое можно удобно перевозить по месту произведения работ, что очень ценится специалистами.

Рекомендации специалистов

- Учитывая то, что принцип работы плазмореза основан на использовании газа, то стоит заранее позаботиться о наличии запасных прокладок, которые используются при подключении шлангов. Особенно это важно, если агрегат постоянно разбирается и перевозится. Элементарная нехватка данного элемента может остановить всю работу.

- Также очень важно иметь запасное сопло для резака. Эта деталь при длительном использовании выходит из строя чаще всего, поскольку на нее воздействуют высокие температуры и быстрое охлаждение.

- Важно помнить, что инверторы от сварочных аппаратов могут стоить довольно дорого, и цена вопроса зависит от его мощности. Поэтому, прежде чем его приобретать, стоит определиться с выходными характеристиками и потребностями, для которых и создается устройство. Это поможет значительно сэкономить и получить агрегат, идеально подходящий для конкретных работ.

- Для работы подобным инструментом потребуется приобрести специальные электроды из тугоплавких металлов. Лучше всего для этих целей подойдут материалы из тория, гафния, циркония или бериллия. Однако при этом стоит помнить, что некоторые металлы при нагреве выделяют вредные вещества и могут нанести вред сварщику. Например, торий очень токсичен, а бериллий образует радиоактивные оксиды. Именно поэтому проще и безопаснее использовать гафний.

- Важно помнить, что рабочая температура плазмы в таких агрегатах достигает 30 000 градусов. Поэтому при работе необходимо строго соблюдать правила безопасности, чтобы не нанести вред себе или окружающим или не стать причиной возникновения возгорания. Именно поэтому к работе с таким инструментом допускают только квалифицированных специалистов.

- При работе нельзя нарушать вихревой воздушный поток. В противном случае может образоваться две дуги, что полностью выведет устройство из строя. Учитывая это, специалисты предпочитают использовать именно заводские резаки, считая, что лучше потратиться один раз, чем постоянно заниматься ремонтом самого инвертора.

- При выполнении однотипной работы можно внести в устройство определенные модификации. Например, некоторые мастера изготавливают специальный защитный кожух для руки или дорабатывают сопло. Однако стоит помнить, что все эти дополнения не должны отразиться на самом процессе работы оборудования и не должны нарушать правила безопасности.

Вывод

Рассмотрев вопрос, как сделать плазморез с использованием инвертора, можно понять, что практически все необходимое оборудование придется приобретать у различных производителей. Фактически само изготовление является элементарной сборкой. Однако даже при таком подходе можно значительно сэкономить, поскольку полноценный комплект нового агрегата будет стоит в несколько раз больше.

fb.ru

О недостатках сварочных инверторов

О достоинствах инверторных технологий в деле сварки и резки металлов написаны десятки книг, сотни монографий и тысячи веб-страничек.

Высокий кпд, минимум расхода электродов, удобные габариты, широта и простота регулировок, малый вес, ощутимая удельная мощность, целый комплекс удобных функций – сварочный инвертор предстает аппаратным «рыцарем» без страха промышленного фиаско и малейшего упрека к производителю.

В целом картина верна. Инверторные технологии обладают не только описанными техническими преимуществами, но и массой технологических достоинств. Они позволяют варить в различных пространственных положениях и по разным металлам, допускают перепрофилирование по модульному принципу, совместимость с широким ассортиментом электродов и пр.

Однако представлять сварочный инвертор кладезем исключительно положительных качеств было бы преувеличением. Иначе все прочие сварочные технологии давно бы отправились на свалку промышленной истории, верно?

К общим недостаткам инверторного оборудования для сварки металлов следует отнести:

-

Дороговизна ремонта. Инверторное «сердце» - блок IGBT – в стоимостном выражении составляет от 25 до 45 (!) процентов розничной цены аппарата. Выход из строя этого центрального модуля при условии окончании гарантии потребует значительных вложений в восстановление оборудования.

Самостоятельно собрать блок IGBT из подсобных микросхем априори не получится, придется покупать фирменное изделие. Более того, некоторые бюджетные сварочные инверторы конструируются на одной-единственной электронной плате. Такая поломка обойдется еще дороже, на уровне 60 % от полной цены.

-

Стоимость трансформаторной модели сравнимой с инвертором мощности ниже в несколько раз. Да, трансформатор громоздок, неудобен, брызгает расплавом и плюется окалиной – а маленький-удаленький инвертор малошумен, варит без разбрызгивания, выдает качественные швы, эффективно потребляет электроэнергию и т.д. и т.п.

Но на обзаведение новым аппаратом может просто не хватить средств. Кроме того, привычные трансформаторы или выпрямители при умеренных требованиях к качеству, мобильности и производительности сварки вполне обоснованы и в долгосрочном применении.

- Условия производства. Во-первых, насыщенность точной электроникой ограничивает погодное использование. Электронные компоненты чувствительны к сырости и низким температурам. Бюджетные инверторные модели работают значительно хуже уже при первых градусах мороза, представители премиальных брендов от – 15 °C. Даже хранение при сильных морозах (в подсобных помещениях или гаражах) негативно сказывается на надежности такого оборудования.

Во-вторых, инверторы чувствительны к запыленности рабочих пространств. В условиях монтажных работ, при строительстве, на вредном производстве требования постоянно чистить фильтры и продувать защитные решетки обязательны к регулярному исполнению, иначе выход аппарата из строя просто неизбежен.

Простоту освоения инверторных методов сварки тоже не следует возводить в абсолют. При попытках резать толстый металл без учета запредельных нагрузок на аппарат, в сочетании с нестабильным питающим напряжением может привести к выходу из строя преобразующего модуля – защитные схемы в таких условиях попросту не успевают сработать. Так что сварочный инвертор – не панацея для задач прикладной сварки, а лучший рецепт среди всех прочих. Лучший, но не идеальный.

Информация предоставлена интернет-гипермаркетом сварочного оборудования Тиберис - tiberis.ru

www.stroypraym.ru

резка металла инвертором

Санкт-Петербургский Завод Металлоконструкций. Мы занимаемся производством и монтажом металлоконструкций, а так же оказываем услуги по таким направлениям как: резка металла, плазменная резка, лазерная резка, гибка металла.

Осуществляем резку черного металлопроката, титана, бронзы, чугуна, латуни и других видов материалов. Резка металла – это услуга очень востребована организациями и частными лицами в строительной отрасли, при работах связанных с отделкой жилых и офисных зданий, при производстве деталей и заготовок.

Использование современных технологий и станков с ЧПУ от известных мировых производителей помогает нам держать высокое качество выполняемых работ, высокую скорость процессов, резку металла различной толщины с отсутствием термических деформаций изделий и материалов. Наш сайт в сети интернет можно найти по следующим запросам: резка металла инвертором

Осуществить заказ и получить расчет стоимости работ Вы можете по контактным телефонам отдела продаж завода или написать нам через форму обратной связи. Наши высококвалифицированные конструктора и операторы с многолетним опытом работы в сфере металлообработки и резки металла всегда смогут помочь в доработке эскизов или подсказать экономически более выгодные варианты изготовления и резки металла.

Для расчета стоимости работ присылайте чертежи или эскизы в векторном формате, а если у вас нет эскиза в необходимом формате, отправляйте нам любое изображение и мы поможем перевести его в векторный формат и сообщим цену заказа.

# резка металла инвертором

ОТЗЫВЫ: резка металла инвертором

ООО “ПромТорг”

Сотрудники действительно квалифицированные. Делаем заказы на резку плазмой. Нужны для конечной продукции заготовки из стали в виде вкладышей. При первом заказе помогли с чертежом. Спасибо за помощь.

ООО “Монтаж Сервис”

Для ограждения домов в коттеджном поселке делали фигурную резку. Объем был большой. Были довольны высокой скоростью процесса и ровным срезом металла. Советуем теперь всем знакомым и партнерам по бизнесу делать заказы у вас.

ООО “Благоустройство города”

Для гос. контракта понадобился большой объем закладных деталей для столбов. Порадовало высокое качество и быстрота выполнения контракта. Будем работать и дальше.

ИП Самойлова

У меня сеть магазинов по продаже печей, каминов, топок, фигурных мангалов и различного инвентаря для загородных домов. По готовым чертежам заказываем изделия на производстве. По работе только положительные отзывы. Спасибо за сотрудничество с нами.

ООО “Загородное строительство”

Мы небольшая строительная компания занимающиеся малоэтажным строительством. Постоянно требуются различные работы по резке металла для заборов, калиток, ограждений, лестниц. Нареканий в работе у нас нет, будем работать и дальше с вами. Все устраивает.

Последние выполненные заказы производства и вопросы.

| |

| Как заказать резку металла срочно?Необходимо выполнить резку заготовок лазерной или плазменной резкой по предоставленным чертежам. Оплата по безналичному расчету. Ждем стоимость работ, техническое задание отправили на центральную почту завода. |

| |

| Обработка деталей и резка металла на заводе.Нужно выполнить механическую обработку деталей с использованием основных технологических процессов таких как – плазменная резка или лазерная резка. Так же резку изделий из бронзовой фольги. |

| |

| Заказ резка металла недорого.Необходимо выполнить резку заготовок под производство изделий массового потребления, таких как мангалы, решетки, флюгера. Дополнительно выполнить чертежи и макеты изделий. |

| |

| Заказ резка арматуры, резка труб и резка листов металла.Необходимо разрезать профильную трубу 40х25х1.5, по стороне 40 на две части, получив два швеллера. Более подробная информация по резке в тех задании. Примерно 500 единиц. |

| |

| Срочная резка металла плазмой.Необходима резка металла толщиной листа 3 мм объем 1000 шт. по готовому файлу с чертежом. Уточните сроки выполнения заказа. Необходимо срочно. Ждем ответа. |

| |

| Заказ стоимости работ с металлом.Нужно убрать алюминиевое оребрение с сохранением целостности труб 12м. Выполнить резку металла 30 тонн. Срочно. |

| |

| Резка отверстий на плазменном станке.Изготовление отверстий по чертежам заказчика при помощи плазменного станка. Чертежи будут предоставлены позже. Необходима первичное согласование сроков и цены работ. |

| |

rezka-metalla-spb.ru

Резка металла

Резка металла – это процесс отделения частей или заготовок от сортового, литого и листового металла. Этот процесс является основой всей металлообрабатывающей отрасли. И не исключением стали работы по ремонту или строительству зданий. Различные типы резки обязательным образом применяются также в ремонте и обслуживании любой механической и даже электронной техники. На сегодняшний день резка металла представлена несколькими методами с применением специального оборудования. Каждый из вариантов отличается своими особенными качествами и свойствами, и применение того или иного метода обработки металла требует некоторых знаний данных методик.

Резка металла – это процесс отделения частей или заготовок от сортового, литого и листового металла. Этот процесс является основой всей металлообрабатывающей отрасли. И не исключением стали работы по ремонту или строительству зданий. Различные типы резки обязательным образом применяются также в ремонте и обслуживании любой механической и даже электронной техники. На сегодняшний день резка металла представлена несколькими методами с применением специального оборудования. Каждый из вариантов отличается своими особенными качествами и свойствами, и применение того или иного метода обработки металла требует некоторых знаний данных методик.

Особенности резки металлов

Основные характеристики, по которым определяют какой именно тип и инструмент для резки металла применять, можно выделить в следующий список:

- температура резки, главное условие – минимальный нагрев разрезаемого материала;

- скорость;

- качество срезов и граней, особенно высокие требования предъявляются деталям, которые применяются в движущихся механизмах или лицевым сторонам конструкций в сооружениях;

- стоимость использования данного инструмента;

- безопасность работы на определенном участке строительства или месте работы.

Mетоды резки металла, которые представлены в приведенном выше списке, позволяют подбирать лучший вариант для каждого отдельного условия. В некоторых случаях, например при выполнении работы в жилых массивах, учитывается также фактор шумового, светового и пылевого загрязнений. Особенности резки металлов важно учитывать, так как это основной залог успеха в работе и экономии, как времени, так и денег. Правильно выбираемый тип резки гарантирует сохранение технических характеристик заготовки и детали. На выбор современным мастерам предлагается следующий список основных и самых доступных типов резки металла:

- лазерная резка;

- плазменная резка;

- газовая резка;

- Резка электродуговой сваркой;

- резка аргонодуговой сваркой;

- механическая резка;

- гидроабразивная резка.

Подбор типа резки может изменяться в зависимости от рода металла, который нужно обрабатывать. Для этого стоит знать главные особенности резки металлов каждым из представленных типов инструмента.

Лазерная резка

Рабочим инструментом выступает лазер, твердотельного или газового типов. Метод считается одним из лучших среди современных предложений. Минимальная ширина реза лазера составляет всего 0,1 мм, поэтому инструмент применяется даже при высокоточном производстве. Точность размеров заготовок представляется с погрешностью +/- 0,01 мм. Кроме того, лазерная резка металла отличается высокой продуктивностью работы, скорость реза 0,167 м/с, позволяет выполнять большие объемы работы при времени стандартной рабочей смены. В зависимости от мощности установки, максимальная толщина разрезаемой стали может достигать 20 мм.

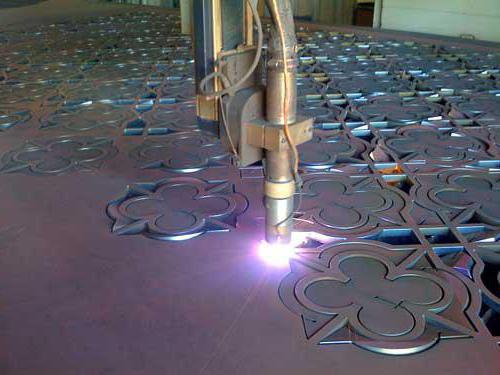

Плазменная резка

Технология резки плазмой основывается на интенсивном разогреве металла под воздействием электрической дуги и с дальнейшим удалением расплавленного материала с помощью высокоскоростного плазменного потока. Температура плазмы достигает 15 000 – 20 000 С0. Производительность работы плазменной резки значительно выше, чем кислородной или электродуговой. Плазменная резка металла позволяет выполнять резы любой сложности и конфигурации, при этом не требуется заправки баллонов воздухом или сжатым воздухом. Этот вид обработки металла считается одним из самых доступных в экономическом плане. Толщина листа может достигать 50 мм.

Газовая резка

Газовая резка металла на сегодняшний день является одним из самых популярных методов обработки металла. Простота в работе и обслуживании установки делает свое дело. Принцип работы основан на разогреве металла в месте реза и удалении жидкого материала под воздействием высокого давления подаваемого кислорода, который одновременно служит и разогревающим средством. Однако газовая резка подходит далеко не для всех металлов и сплавов. Алюминий не удастся разрезать по нужным контурам, так как его температура горения всего 900 С0, а при газовой резке нужно прогревать достаточный участок материала. Рез таким оборудованием получается значительной ширины, на котором остаются окислы, наплывы и шлаки. В результате получаются далеко неточные контуры деталей.

Резка сварочным инвертором

Резка металла сварочным инвертором требует расходования электродов и не может обеспечить точных контуров вырезаемых деталей. Не все металлы могут обрабатываться таким инструментом.

Аргонодуговая резка

Аргонодуговая резка и сварка выполняются в среде инертного газа аргона. Выполняется с применением электродов. Инструмент применяется для обработки цветных металлов и углеродистых сталей.

Механическая резка

Механическая резка выполняется различным инструментом в зависимости от толщины обрабатываемого материала и требований к получаемой детали. Применяются ленточнопильные станки, болгарки, ручные пилы, ножницы и гильотины. Этот метод является одним из самых распространенных среди населения. Качество срезов и толщина обрабатываемого металла зависят от применяемого инструмента.

Гидроабразивная резка

Уникальная в своем роде гидроабразивная резка отличается настоящей универсальностью и многозадачностью. Основной недостаток – дороговизна оборудования. Обрабатываемый материал не поддается воздействию температуры. Скорость и точность резов на высоком уровне, поэтому используется при изготовлении сложных механизмов и точных деталей машин. Толщина разрезаемого материала (обрабатываются практически любые материалы: керамика, пластик, металл) может достигать 300мм и больше.

На страницах этого сайта можно найти всю необходимую для пользователей инструмента информацию. В отдельном разделе представлена подборка, где резка металла резаком и другим инструментом, представлена в видео.

metallsmaster.ru