Инверторные источники питания для сварки алюминия. Инверторный источник питания

Инверторные источники питания

Что нового?В прошлом для сварки использовались трансформаторные источники питания. Источник питания подключался к сети 230, 460 или 575В с частотой 60 Гц. Ток проходил через металлический трансформатор, в котором снижалось напряжение. Затем этот ток преобразовывался в постоянный (DC) в помощью мостового выпрямителя. Регулировка тока осуществлялась относительно медленными магнитными усилителями.

Трансформаторные аппараты для аргонодуговой сварки обычно были большими и тяжелыми. Они неэффективно работали на частотах 50 и 60 герц. При этом они выделяли много тепла, поэтому должны были быть довольно массивными. Значительная часть энергии уходила на нагревание самого трансформатора и окружающего воздуха. Большинство таких аппаратов весило около 180 кг и имело размеры куба со стороной 80 см. Кроме того, при частоте тока 60 Гц контрольные сигналы можно пересылать не более 120 раз в секунду, что делало невозможной импульсную сварку с более высокой частотой.

В случае инверторных источников питания используется такая же сеть питания 60 Гц. Но при этом вместо того, чтобы направить этот ток непосредственно в трансформатор, он сначала выпрямляется в постоянный ток 60 Гц. Затем он поступает в инвертор, где включается и выключается твердотельными переключателями с частотой до 20 000 Гц. Этот импульсный высокочастотный постоянный ток высокого напряжения поступает в основной силовой трансформатор, который преобразует его в пригодный для сварки постоянный ток низкого напряжения с частотой 20 000 Гц. Наконец, он проходит через фильтрующий и выпрямляющий контур. Регулировка сварочного тока осуществляется твердотельными переключателями, которые модулируют частоту переключений транзисторов.

Какие преимущества дает такая конструкция? Во-первых, главный силовой трансформатор, который работает на частоте 20 000 Гц, намного эффективнее трансформаторов 60 Гц. Благодаря этому его можно сделать намного компактнее. Вспомним, что традиционные трансформаторные модели весят больше 180 кг и имеют размеры куба со стороной 80 см. На фотографии ниже показана линейка инверторных аппаратов Линкольн для аргонодуговой сварки (процесса TIG). Аппарат в центре, V205, весит 15 кг и имеет габаритные размеры ШхГхВ 23х48х38 см. Два других аппарата предназначены только для сварки на постоянном токе и имеют еще меньшие вес и размеры. Очевидно, насколько инверторные модели легче и мобильнее.

Инверторные источники имеют еще одно преимущество — низкие расходы на электричество. Инверторное оборудование намного эффективнее трансформаторного. Например, потребление тока Lincoln V205 при подключении к однофазной сети 230В и силе сварочного тока 205 ампер составляет 29 ампер. Потребление тока старых трансформаторных моделей в таких же условиях обычно составляет 50-60 ампер. Хотя экономию от перехода на инверторы часто завышают, в обычных условиях годовая экономия составляет около 10% от стоимости покупки аппарата.

Еще одно преимущество инверторных аппаратов заключается в том, что благодаря очень точному преобразованию поступающего переменного тока мы получаем очень стабильный постоянный ток без характерной для 60 герц ряби. Это дает очень мягкую и стабильную дугу на постоянном токе.

Всё, что мы обсудили выше, касается только инвертеров, генерирующих постоянный ток. В течение многих лет это всё, что нам было доступно. Инверторы, способные генерировать переменный ток, просто не существовали. Потом кому-то пришла в голову идея засунуть два инвертора в один корпус. Если они будут работать с разной полярностью и если их по очереди включать и выключать, можно получить псевдопеременный ток. Некоторые инверторные модели до сих пор работают именно таким образом. Сегодня существуют более совершенные методы получения переменного тока, но в контексте этой статьи этот процесс проще представить именно как работу двух инверторов с разной полярностью.

Именно эта способность получать переменный ток делает инверторные модели хорошим выбором для TIG-сварки алюминия. Так как напряжение дуги ни в один момент времени не равняется нулю, это дает намного более стабильную дугу на переменном токе. Более того, большинству инверторных источников для TIG-сварки для поддержания стабильности дуги не нужна высокая частота. Lincoln V205 даже не имеет режима длительной высокочастотной сварки. Он прекращается сразу после установления дуги. Это позволяет значительно сократить радиочастотные помехи от сварочного аппарата.

Во-вторых, способность отправлять управляющие сигналы 20 000 раз в секунду означает, что мы можем контролировать частоту выходного переменного тока. Старые аппараты поддерживали только частоту переменного тока 60 Гц. Модель V205 может генерировать переменный ток в диапазоне от 20 до 150 Гц. Высокая частота больше подходит для сварки тонких материалов. По мере увеличения частоты конус дуги сужается, шов становится уже и глубже.

Уже давно было установлено, что при аргонодуговой сварке глубина проплавления зависит от того, какую долю от цикла переменного тока составляет прямая полярность. В момент цикла с обратной полярностью глубина проплавления снижается, и в вольфрамовый электрод поступает больше тепла. Но в это же время под воздействием дуги с поверхности алюминия удаляются оксиды, что значительно упрощает сварку. Именно по этой причине алюминий чаще всего варят на переменном токе несмотря на то, что для TIG-сварки других материалов чаще используется постоянный ток. Самые первые источники для TIG-сварки имели простую синусоидную форму волны сварочного тока с равными пропорциями фаз прямой и обратной полярности. Но такой режим был очень неэффективен. Чтобы обеспечить адекватную очистку поверхности, не нужна настолько большая длительность фазы обратной полярности. Более поздние модели позволили регулировать соотношение фаз. Со временем было установлено, что для оптимальной очистки поверхности и глубины проплавления соотношение фаз должно составлять 65% прямой полярности и 35% обратной полярности Но в вольфрамовый электрод все еще поступала значительная часть энергии дуги, из-за чего требовались электроды большего диаметра.

Инверторные источники питания обеспечивают достаточное очищающее воздействие при доле обратной полярности всего 15%. Это сделало процесс более эффективным, увеличить глубину проплавления и снизить поступление тепла в вольфрамовый электрод, позволив использовать заостренные электроды меньшего диаметра. Это помогает еще больше сфокусировать дугу и уменьшить ширину шва.

Наконец, последние модели инверторных сварочных источников питания имеют возможность программирования. Это позволяет легко изменять характеристики сварочного тока. На этой фотографии показан еще один источник питания Lincoln, Invertec® V350 Pro. Эта инверторная модель в основном предназначена для MIG-сварки. Она имеет большое число программ для статической и импульсной MIG-сварки, а так же нетрадиционные алгоритмы управления. Многие программы импульсной MIG-сварки специально оптимизированы для определенных материалов и диаметров проволоки. Благодаря программному управлению этот аппарат также можно использовать для TIG-сварки. При необходимости его можно быстро перепрограммировать в полевых условиях. При всем при этом аппарат весит 36 килограмм и имеет номинальную мощность 425 ампер.

Будущее уже настало!

Инверторные источники питания

Кроме этого, инверторные сварочные аппараты намного экономичнее традиционных. Ежегодно на электроэнергию для сварки по всему миру расходуется 99 миллионов долларов. Одним из способов увеличить эффективность производства и значительно сократить затраты на электроэнергию является переход на инверторные аппараты.

Почему инверторные модели расходуют меньше энергии? В конструкции инверторных аппаратов, например, Invertec® V350 Pro от компании Линкольн Электрик, используются самые энергоэффективные компоненты силовых электронных реле, сердечник и обмотка трансформатора. Кроме того, инверторные модели более экономичны по многим другим причинам:

-

Высокая эффективность силового трансформатора благодаря использованию ферритовых сердечников. Это позволяет сократить энергопотери и, как следствие, ток холостого хода в силовых проводах.

-

Обмотка трансформатора физически меньше по сравнению с традиционными моделями. Это означает меньшую накрутку проволоки на сердечник и низкие энергопотери.

-

Элементы силовой электроники инверторных моделей специально разрабатывалась с целью сократить потери и продлить срок службы аппарата.

-

Во многих инверторных моделях, например, Invertec V350 Pro, в качестве проводникового материала используется медь. Она имеет более высокую тепло- и электропроводимость по сравнению с алюминием, что позволяет еще больше увеличить эффективность.

-

Более высокая частота по сравнению с традиционными моделями для бесперебойной работы требует более низкой выходной индуктивности. Энергия, необходимая для ручной дуговой сварки или крупнокапельного переноса металла, хранится в конденсаторах, что позволяет сократить нехватку выходной мощности.

-

Компактная конструкция и относительно небольшой физический размер инверторного аппарата избавляют от необходимости в кабелях большой длины (или даже прямом подключении) между силовыми компонентами. Меньшая длина электрического контура означает меньшее сопротивление и более высокую эффективность.

-

Так как инверторные источники предполагают более низкие тепловые потери, на них устанавливаются вентиляторы меньшего размера. Это означает меньший расход энергии на нагнетание охлаждающего воздуха.

-

Меньший размер компонентов инверторных моделей приводит к снижению рассеивания тепла и, опять же, более высокой эффективности.

Как рассчитать, насколько инвертор будет экономичнее традиционных трансформаторов-выпрямителей и какая инверторная модель окажется наиболее эффективной? Попробуем сделать расчеты.

Шаг 1 - Расчет номинальной мощностиСначала нужно определить выходное напряжение своего аппарата (Vout), которое должно быть указано в вольтах на паспортной табличке. В нашем примере это 32В. Затем умножьте эту величину на выходную силу тока (Iout), которая указывается в амперах. В нашем случае это 300А.

Vout x Iout = номинальная мощность в ваттах32В x 300А = 9600 ватт или 9,6 кВт (KWout)

Шаг 2 - Расчет потребляемой мощностиТеперь возьмем полученное выше значение номинальной мощности (KWout) и разделим его на эффективность (Eff). Информацию об эффективности должен указать производитель. В результате получим потребляемую мощность в киловаттах.

KWout ÷ Eff = потребляемая мощность в киловаттах9.6 KW ÷ 88,2% (или 0,882) = 10,88 кВт (KWin)

Шаг 3 - Расчет затрат на электричество для сваркиA) Затем рассчитаем расходуемые за 1 день киловатт-часы (кВтч/1день), перемножив полученную выше потребляемую мощность (KWin) на часы работы (в нашем случае допустим, что сварка проводится в течение 4 часов в день).

KWin x часов в день = киловатт-часы за 1 день (кВт/1 день)10,88 кВт x 4 часов = 43,52 кВт-ч/день

Б) Теперь перемножим полученное значение на стоимость киловатт-часа. Возьмем для нашего примера среднюю стоимость 0,12578$.:

KWin x часов в день x стоимость кВт-ч = дневные расходы на сварку10,88 x 4 x 0,12578$ = 5,47$

Шаг 4 - Расчет затрат на электричество во время простояA) Теперь рассчитаем дневные расходы на электричество во время простоя (кВт-ч 2). Для этого возьмем мощность холостого хода (KWIdle), которая указывается на трансформаторе отдельно (в нашем случае 400 Вт или 0,4 кВт) и умножим ее на часы простоя в день (предположим, что в течение 8-часового рабочего дня сварка и простой длятся по 4 часа):

KWIdle x часы простоя = киловатт-часы во время простоя за 1 день (KWh3)0,4 кВт x 4 часа = 1,6 кВт-часов

Б) Перемножим полученное значение на стоимость 1 киловатт-часа:

KWidle x IdleHrs x стоимость кВт-ч = дневные расходы при простое0,4 кВт x 4 часа x 0,12578$ = 0,20$

Шаг 5 - Расчет общих операционных затратНаконец, сложим дневные расходы на сварку (Шаг 3) и дневные расходы при простое (Шаг 4):

Затраты на электричество во время сварки + затраты на электричество по время простоя = дневные операционные затраты (итого $/день):5,47$ + 0,20$ = 5,67$

Проведя эти расчеты для традиционных и инверторных источников, Вы сможете наглядно сравнить их экономическую эффективность.

www.lincolnelectric.com

Инверторные источники питания

Н.А.Юхин Е.Н.Семенов (Сварщик профессионал, ноябрь- декабрь, 2002, с.9-11.)

Для дуговой сварки инверторные источники питания выпускаются уже больше двух десятилетий. Однако до сего времени спрашивают: а в чем их особенности? каковы преимущества? в каких случаях они эффективны, а в каких нет?Попытаемся ответить на эти вопросы.

Процесс дуговой сварки плавлением существует уже более 100 лет. Все это время источники питания дуги изменялись и совершенствовались. Путь от аккумуляторных батарей до электронных систем отразился и на свойствах дуги и на всем процессе сварки в целом.

До сих пор в сварочном производстве используются традиционные источники питания: трансформаторы, сварочные преобразователи, сварочные агрегаты, выпрямители. У них есть несколько общих недостатков: повышенная энергоемкость, увеличенные масса и габариты, недостаточное быстродействие, узкий диапазон регулирования режима сварки. А кроме того, низкая частота преобразования (50 Гц).

При этом каждый из этих источников имеет и свои специфические недостатки. Например, трансформатор потребляет значительную реактивную мощность, нагрузка питающей сети в нем несимметрична, поскольку все сварочные трансформаторы однофазные.

Преобразователи и сварочные агрегаты тоже нельзя считать совершенными источниками. Вращающиеся части генератора создают шум, требуют сложного технического обслуживания.

С развитием полупроводниковой техники в 50-х годах появились сварочные выпрямители, которые имели улучшенные технические характеристики. Но и они по-прежнему оставались тяжелыми, громоздкими, инерционными и имели малый КПД.

Однако технический прогресс брал свое. Началось массовое освоение дуговой механизированной сварки проволокой сплошного сечения в защитных газах (MIG/MAG), появились автоматические и автоматизированные установки, для изготовления сварных металлоконструкций стали применять роботизированные комплексы. Для них потребовалось создать новое поколение источников питания сварочной дуги, которые должны были обеспечивать высокое быстродействие, гораздо меньше потреблять энергии, иметь широкий диапазон регулирования режимов сварки, а также универсальные внешние статические характеристики.

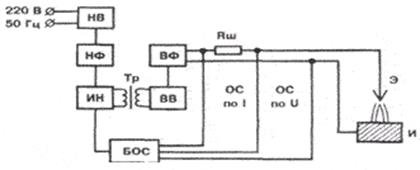

Тогда-то и вошли в обиход инверторные источники питания, (рис.1) которые с середины 80-х годов начали активно вытеснять традиционные.

Важную роль в появлении новых источников сыграло то, что как раз в это время началось серийное производство высокочастотных тиристоров. На их основе и были созданы электронные преобразователи электроэнергии с повышенной (до 50 кГц) - частотой коммутации.

Сердцевиной такого преобразователя является инвертор - электронный блок, преобразующий постоянный ток в переменный повышенной частоты.

Поясним принцип действия инвертора. Переменный ток промышленной частоты 50 Гц поступает на высокочастотный выпрямитель НВ, а затем на низкочастотный фильтр НФ. Полученный постоянный ток принудительно инвертируется (преобразуется) коммутированным инвертором ИН в переменный, но уже частоты 20-50 кГц, после чего трансформатором Тр достигаются величины, необходимые для сварки.

Высокочастотный выпрямитель ВВ выпрямляет переменный ток. Пройдя через выскочастотный фильтр ВФ, ток поступает на дугу.

Внешняя статическая характеристика (рис.2) формируется путем заведения обратных связей (ОС) по току и напряжению через блок обратных связей БОС. Характеристика делится на несколько характерных участков:

Участок 1 обеспечивает высокое напряжение холостого хода, что способствует стабильному зажиганию дуги.Участок 2 позволяет вести полуавтоматическую или механизированную сварку.Участок 3 (падающий) реализует процесс сварки покрытым электродом или неплавящимся электродом в аргоне.Участок 4 обеспечивает наброс тока короткого замыкания, что исключает «примерзание» электрода при окончании сварки и заварке кратера.

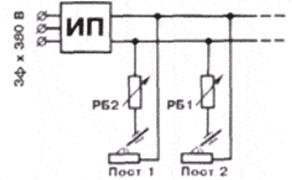

При сооружении металлоемких сварных конструкций эффективной всегда считалась многопостовая сварка.(рис.3) На нулевом уровне устанавливали мощный источник питания на 1000 - 5000 А с «жесткой» статической характеристикой. Как правило, в качестве многопостового источника использовали сварочный преобразователь или выпрямитель. Развязку между постами, формирование падающей характеристики источника (она необходима для ручной дуговой сварки и регулирования режима на каждом из постов) обеспечивали балластные реостаты. На них терялось до 50% мощности, потребляемой для сварки. Кроме того, потери электроэнергии происходили в длинных сварочных кабелях из-за скруток, неправильно подобранных сечений и т.д.

Такая организация работ была неоправданно энергоемкой. Тем более, что электроэнергия дорожала и продолжает дорожать из года в год.

Иное сулил инверторный источник питания. Его можно приблизить непосредственно к рабочему месту сварщика. Организационное новшество сокращало длину сварочных кабелей и исключало из схемы балластные реостаты, хотя и увеличивало длину питающего сетевого провода.

Ясно, что транспортировка электроэнергии по сети с высоким напряжением предпочтительнее. В отношении такой схемы организации работ возникало только одно, но очень серьезное сомнение: как быть с электробезопасностью? Выход, однако, нашелся. Будучи укомплектованной УЗО (устройствами защитного отключения), распределительная система энергоснабжения становится абсолютно безопасной даже при повреждениях сетевого провода.

Сейчас наша промышленность оснащается инверторными источниками питания уже четвертого и пятого поколений. Преобразователями частоты служат уже не тиристоры и не транзисторы, а модули IGBT, отличающиеся высокой надежностью, и быстродействием, позволяющие достичь частоты преобразования 50 кГц.

О явном преимуществе инверторных источников питания говорит ежегодно растущая доля их выпуска в общем объеме приборов этого назначения. Так, в 2000 году в Европе среди всех выпущенных источников питания 70% пришлось на инверторные. Похожая картина наблюдается и у нас в стране.

Инверторные источники открывают новые перспективы организации сварочного производства, обещают мощный скачок его эффективности и качества.(рис.4)

stydopedia.ru

Инверторные источники питания дуги

Обычные сварочные аппараты имеют значительные габариты и большой вес, что определяется размерами и весом трансформатора, работающего на низкой (50 Гц) частоте. Известно, что сечение магнитопровода трансформатора зависит от частоты. Чем больше частота, тем меньшее сечение магнитопровода требуется для передачи определенной мощности. Поэтом в настоящее время, в связи с развитием полупроводниковых технологий, появилась возможность значительно уменьшить сечение магнитопровода трансформатора, за счет увеличения частоты питания (инверсия частоты сети).

Принцип работы такого преобразователя (инвертора) заключается в следующем. Напряжение питающей сети 220 или 380 вольт с частотой 50 Гц выпрямляется диодным мостом 1. Этим напряжением питается высокочастотный генератор на транзисторах Т1, Т2 и конденсаторах С1, С2, работающий на частоте 30 – 50 КГц. Конденсаторы заражаются напряжением, снимаемым с выпрямителя 1 и поочередно разряжаются через транзисторы Т1и Т2 на первичную обмотку трансформатора Тр. Переключение транзисторов производится блоком управления 3. Со вторичной обмотки трансформатора высокочастотный ток напряжением 60 вольт подается на мощный выпрямитель 3, с него снимается постоянное напряжение, которое и поступает на сварочный пост. Схема инверторного преобразователя приведена на рисунке 19.

Термитная сварка

Термитная сварка осуществляется при помощи тепла, получаемого от сгорания порошкообразных термитных смесей (термитов) Смесь составляют из порошков металлов, обладающих большим сродством к кислороду, и порошка окиси железа. Термитная смесь воспламеняется при введении в нее специального запала. Внутри смеси возникают реакции, выделяющие большое количество тепла и развивающие очень высокую температуру, при которой расплавляется даже основной металл.

На практике получили распространение алюминиевый и магниевый термиты. Состав алюминиевого термита: 20 – 23 % алюминия и 77 – 80 % железной окалины. Температура, развиваемая при горении алюминиевого термита, достигает 2600 – 3 000 0С. На практике применяют три способа термитной сварки давлением, плавлением и комбинированный. При сварке давлением продукты термитной реакции используют как аккумулятор тепловой энергии. Нагретая термитная смесь придает свариваемым торцам изделия пластичность, что позволяет соединить их сжатием.

Сварку плавлением производят в особых огнеупорных формах, в которые устанавливают кромки свариваемых изделий. Образующийся при горении термита перегретый расплав сплавляет кромки изделий, создавая вблизи них ванну жидкого металла, покрытого слоем шлака. Шлак предохраняет металл от окисления и быстрого остывания, что обеспечивает хорошее качество сварного соединения.

Комбинированный способ применяют, как правило, при сварке рельсовых стыков. Количество термита выбирают так, чтобы нижняя часть формы была заполнена расплавленным металлом, а верхняя – расплавленным шлаком. После заливки формы рельсы сжимают. В результате нижняя часть сваривается плавлением, а верхняя – давлением.

studfiles.net

2. Инверторные источники питания для сварки.

Понятие «инвертор» происходит от латинского inverto – переворачивание. Блок- схема инверторного источника питания показана на схеме.

Напряжение сети промышленной частоты образуется входным выпрямителем в постоянное порядка 500В. Это напряжение в сою очередь преобразуется с помощью инвертора в переменное повышенной частоты (20-100 кГц), которое затем поступает на понижающий высокочастотный трансформатор. К вторичной обмотке трансформатора подключен диодный выпрямитель, к которому через сглаживающий дроссель, подсоединен электрод.

Питание трансформатора напряжением высокой частоты, позволяет существенно снизить его размеры и вес. Так при частоте 10кГц по сравнению с частотой 50 Гц масса трансформатора и его габариты уменьшаются в 3 раза, а при частоте 50кГц уже в 15-17 раз.

Вторая стадия развития инверторной сварочной техники связана с появлением модульных биполярных транзисторов с изолированным затвором серии IGBT - транзисторы позволили повысить частоту работы сварочного трансформатора до 20кГц. При этом отношение сварочного тока к единице массы источника питания стало 8-10А/кг, что в 2 раза выше, чем тиристорных инвертеров.

С уменьшением массы, габаритов и с увеличением сварочных возможностей инверторных преобразователей расширились их области применения. На базе IGBT – транзисторов стали выпускаться небольшие «бытовые» источники для ручной дуговой сварки и аргонодуговой сварки, источники для импульсно-дуговой и механизированной сварки в защитных газах, плазменной резки.

Билет 3

Сталь 09Г2С – относится к низкоуглеродистым низколегированным сталям. Обладает хорошей свариваемостью и повышенными механическими свойствами, что дает возможность использования в широком спектре строительных и машиностроительных конструкциях. Практически не имеет склонности к образованию холодных и горячих трещин. Не имеет склонности к хрупкому разрушению. Имеет механическую прочность на 30-40% выше, чем у нелегированных сталей и повышенную пластичность. Особенности техники сварки нет.

Принимая в расчет габариты изделия и факт серийного производства, а так же сложную форму сварного шва, оптимальный способ сварки – это полуавтоматическая в среде защитного газа. Защитный газ СО2, сварочная проволока Св08Г2С.

Требуемый катет сварного шва: N– разрывное усилие,Н (50∙103), τ – предельно допустимое напряжение, МПа (200)

Таким образом для выполнения условия прочности необходимо принять кольцевой катет шва К=4мм, что обеспечивает запас прочности. Обозначение шва ГОСТ 14771-76-Т1-∆4-ПУП

Сварочный ток: Kп – коэффициент пропорциональности, для сварки в СО2 дляdэ=1,2 – (1,75)

Напряжение на дуге: U= 19 + 0,04Icd=19+0,04∙170 = 26В

Для сварки в СО2 требуется: постоянный ток и жесткая характеристика. Оптимальный вариант – это выпрямитель ВДУ-305 и полуавтомат ПДТ-306.

2 втулки одеваются на горизонтальные пальцы сборочного стенда и поджимаются уголком, который базируется по опорной поверхности стола. Приспособление представляет собой стол и 2 направляющие выставленные с межосевым расстоянием р-р 720мм, уголок поджимается горизонтальным прижимом.

Резка трубы, резка уголка комбинированными ножницами, резка пластин на гильотине, сборка в приспособлении, последовательная сварка. Контроль швов – визуальный.

studfiles.net

Инверторные источники питания. — КиберПедия

Сварочные аппараты - это промышленные аппараты, используемые для электрической дуговой сварки плавлением. Классифицируются сварочные аппараты следующим образом - аппараты для ручной сварки, для автоматической, и механизированной. Среди них различают: сварочные трансформаторные аппараты, инверторы, сварочные генераторы, сварочные агрегаты и выпрямители. У них есть несколько общих недостатков: повышенная энергоемкость, увеличенные масса и габариты, недостаточное быстродействие, узкий диапазон регулирования режима сварки. А кроме того, низкая частота преобразования (50 Гц).

При этом каждый из этих источников имеет и свои специфические недостатки. Например, трансформатор потребляет значительную реактивную мощность, нагрузка питающей сети в нем несимметрична, поскольку все сварочные трансформаторы однофазные.

Преобразователи и сварочные агрегаты тоже нельзя считать совершенными источниками. Вращающиеся части генератора создают шум, требуют сложного технического обслуживания.

С развитием полупроводниковой техники в 50-х годах появились сварочные выпрямители, которые имели улучшенные технические характеристики. Но и они по-прежнему оставались тяжелыми, громоздкими, инерционными и имели малый КПД.

Однако, после освоения дуговой механизированной сварки проволокой сплошного сечения в защитных газах (MIG/MAG), появились автоматические и автоматизированные установки, для изготовления сварных металлоконструкций стали применять роботизированные комплексы. Для них потребовалось создать новое поколение источников питания сварочной дуги, которые должны были обеспечивать высокое быстродействие, гораздо меньше потреблять энергии, иметь широкий диапазон регулирования режимов сварки, а также универсальные внешние статические характеристики.

Тогда-то и вошли в обиход инверторные источники питания, (Рис.1) которые с середины 80-х годов начали активно вытеснять традиционные.

|

Рис. 1 Блок-схема инверторного источника питания для дуговой сварки.

Принципиальное отличие инверторных источников питания от источников выполненных по традиционной схеме, заключается в том, что в инверторах сетевое напряжение выпрямляется и с помощью электронных ключей (IGBT модулей или MOSFET транзисторов) преобразуется в переменное напряжение с частотой выше 20 кГц, которое питает сварочный трансформатор с дальнейшим выпрямлением сварочного тока.

При этом за счет высокой частоты переменного напряжения, питающего сварочный трансформатор, его размеры и масса существенно (в 5- 10 раз) снижаются. Существенно снижается реактивная составляющая потребляемой мощности и соответственно повышается коэффициент мощности до значений 0,8-0,9, против значений 0,5-0,7 для традиционных источников. При этом кпд инверторного источника достигает значения 85%, что обеспечивает существенную экономию энергопотребления – снижение полной потребляемой мощности и фазных токов, снижение капитальных вложений в реконструкцию электросетей, инвестиций на строительство новых силовых подстанций. Экономия только активной потребляемой мощности в процессе сварки за счет повышения кпд составляет 15-30% по сравнению с традиционными источниками. Из-за существенно более низких токов в первичной сети снижается расходы на токоподводящий кабель, электрораспределительную аппаратуру. Нет необходимости в расходах на приобретение установок компенсации реактивной мощности КРМ.

Важную роль в появлении новых источников сыграло то, что как раз в это время началось серийное производство высокочастотных тиристоров. На их основе и были созданы электронные преобразователи электроэнергии с повышенной (до 50 кГц) - частотой коммутации.

Сердцевиной такого преобразователя является инвертор - электронный блок, преобразующий постоянный ток в переменный повышенной частоты.

Поясним принцип действия инвертора. Переменный ток промышленной частоты 50 Гц поступает на высокочастотный выпрямитель НВ, а затем на низкочастотный фильтр НФ. Полученный постоянный ток принудительно инвертируется (преобразуется) коммутированным инвертором ИН в переменный, но уже частоты 20-50 кГц, после чего трансформатором Тр достигаются величины, необходимые для сварки.

Высокочастотный выпрямитель ВВ выпрямляет переменный ток. Пройдя через выскочастотный фильтр ВФ, ток поступает на дугу.

Внешняя статическая характеристика (Рис.2) формируется путем заведения обратных связей (ОС) по току и напряжению через блок обратных связей БОС. Характеристика делится на несколько характерных участков:

Участок 1 обеспечивает высокое напряжение холостого хода, что способствует стабильному зажиганию дуги.

Участок 2 позволяет вести полуавтоматическую или механизированную сварку.

Участок 3 (падающий) реализует процесс сварки покрытым электродом или неплавящимся электродом в аргоне.

|

Рис. 2 Внешняя статическая

характеристика инверторного

источника питания для дуговой сварки

При сооружении металлоемких сварных конструкций эффективной всегда считалась многопостовая сварка.(Рис.3) На нулевом уровне устанавливали мощный источник питания на 1000 - 5000 А с "жесткой" статической характеристикой. Как правило, в качестве многопостового источника использовали сварочный преобразователь или выпрямитель. Развязку между постами, формирование падающей характеристики источника (она необходима для ручной дуговой сварки и регулирования режима на каждом из постов) обеспечивали балластные реостаты. На них терялось до 50% мощности, потребляемой для сварки. Кроме того, потери электроэнергии происходили в длинных сварочных кабелях из-за скруток, неправильно подобранных сечений и т.д.

|

Рис. 3 Система питания многопостовой дуговой сварки

Такая организация работ была неоправданно энергоемкой. Тем более, что электроэнергия дорожала и продолжает дорожать из года в год.

Иное сулил инверторный источник питания. Его можно приблизить непосредственно к рабочему месту сварщика. Организационное новшество сокращало длину сварочных кабелей и исключало из схемы балластные реостаты, хотя и увеличивало длину питающего сетевого провода.

Ясно, что транспортировка электроэнергии по сети с высоким напряжением предпочтительнее. В отношении такой схемы организации работ возникало только одно, но очень серьезное сомнение: как быть с электробезопасностью? Выход, однако, нашелся. Будучи укомплектованной УЗО (устройствами защитного отключения), распределительная система энергоснабжения становится абсолютно безопасной даже при повреждениях сетевого провода.

Сейчас наша промышленность оснащается инверторными источниками питания уже четвертого и пятого поколений. Преобразователями частоты служат уже не тиристоры и не транзисторы, а модули IGBT, отличающиеся высокой надежностью, и быстродействием, позволяющие достичь частоты преобразования 50 кГц.

О явном преимуществе инверторных источников питания говорит ежегодно растущая доля их выпуска в общем объеме приборов этого назначения. Так, в 2000 году в Европе среди всех выпущенных источников питания 70% пришлось на инверторные. Похожая картина наблюдается и у нас в стране.

Инверторные источники открывают новые перспективы организации сварочного производства, обещают мощный скачок его эффективности и качества.(Рис.4)

|

Рис. 4 Доля инверторных источников питания в общем объеме всех промышленных источников питания

cyberpedia.su

Инверторные источники питания для электродуговой сварки

Введение

Наиболее прогрессивен вид нового сварочного оборудования, выполняемого в настоящее время по инверторной схеме. В большинстве случаев оборудование неразрывно связано с конкретным типом проволокоподающего устройства. В наиболее простом варианте это источник, позволяющий выполнять механизированную сварку плавящимся электродом в защитных газах низколегированных и коррозионно-стойких сталей и алюминия. Используется также при сварке порошковой и самозащитной проволоками. Особенностью высокочастотных инверторов являются высокая стабильность и качество сварки различных материалов в широком диапазоне толщин с минимальным разбрызгиванием металла. Такое оборудование в ряде случаев обеспечивает высококачественную сварку и покрытыми электродами со всеми видами покрытий. Сварка неплавящимся электродом является обычно дополнительной функцией. При импульсной сварке плавящимся электродом в смеси газов появляется возможность получения импульсов тока различной частоты и формы. При достаточной технологической проработке это свойство может улучшить качество сварных соединений. Например, введение функции двойного импульса улучшило очистку металла при сварке алюминия, в результате чего сварной шов формируется того же вида, что и при сварке вольфрамовым электродом.

Все источники питания снабжены цифровыми дисплеями, в отдельных применена система "Минилог", обеспечивающая возможность переключения двух режимов сварки на сварочной горелке. Это важно при разной форме разделки или смене пространственного положения шва. В настоящее время наиболее распространена сварка плавящимся электродом конвекционным способом с раздельным регулированием скорости подачи проволоки и сварочного напряжения. В то же время, значительно расширяется область применения синергетического способа регулирования одной кнопкой. Такой режим решает проблему установки правильного соотношения подачи проволоки и напряжения для каждого вида сварки в зависимости от ряда исходных параметров (диаметра электродной проволоки, свариваемого материала, вида защитных газов, функции заварки кратера, параметров импульсной сварки и др.). Контроль за сваркой и все виды регулирования осуществляются с панели управления или специальных пультов. Например, установка "AnstoMig Universal" фирмы ESAB имеет 200 программ для обычной импульсной сварки. Полуавтомат фирмы KEMPPI выполняет 20 программ. Существует возможность создания собственных программ, необходимых заказчику.

Инверторы для сварки плавящимся электродом выпускает ряд фирм (во многих из них реализованы решения на принципах синергетики): ESAB - "Anston Mig" на ток 320-500 A, Fronius - "Trans Puls Synergic" на ток 210-450 A, KEMPPI - "PRO" на ток 300, 420 и 520 А и др.

Универсальные транзисторные инверторы начали выпускать Санкт-Петербургская фирма "ФЕБ" - "Магма-315" и "Магма-500" и ООО "ПТК" -"Инверт-400" (ручная сварка, механизированная сварка плавящимся электродом, сварка неплавящимся электродом - 400 А, ПН - 80 %).

Инвертором называется прибор, схема, или система, которая создает переменное напряжение при подключении источника постоянного напряжения. Существует другой способ определения: инверсия - функция обратная выпрямлению. Выпрямители преобразуют переменное напряжение в постоянное, а инверторы наоборот, превращают постоянное напряжение в переменное.

Инверторы совсем не редкие устройства. Под другими названиями они появляются в многочисленных приложениях. Инверторами, конечно, можно назвать и вибропреобразователи, и генераторы с обратной связью, и релаксационные генераторы. Разве они не превращают постоянное напряжение в переменное? Фактически, использование названий «инвертор» и «генератор» несколько произвольно. Инвертор может быть генератором, а генератор можно использовать как инвертор. Обычно предпочитали использовать термин «инвертор», когда рабочая частота была меньше чем 100 кГц, и выполняемая им операция обеспечивала переменным напряжением некоторую другую схему или оборудование. Современные инверторы не имеют ограничений по частоте.

Поскольку нет четко установленной границы между инверторами и генераторами, можно сказать, что многие инверторы являются генераторами специального типа. Другие инверторы могут по существу быть усилителями или управляемыми переключателями. Выбор термина фактически определяется тем, как расставлены акценты. Схема создающая радиочастотные колебания с относительно высокой стабильностью частоты традиционно назвалась генератором. Схему генератора, в которой основное внимание обращается на такие параметры как к.п.д., возможность регулирования и способность выдерживать перегрузки, и которая работает в диапазоне звуковых или инфразвуковых частот, можно назвать инвертором.

На практике, когда мы рассматриваем конечное назначение схемы, различия между инверторами и генераторами, становятся достаточными очевидными. Назначение схемы тут же подскажет нам как более правильно ее называть: генератором или инвертором. Обычно инвертор применяется в качестве источника питания.

Инвертор питается энергией от источника постоянного напряжения и выдает переменное напряжение, а выпрямитель подключен к источнику переменного напряжения и имеет на выходе постоянное напряжение. Имеется третий вариант - схема или система потребляет энергию от источника постоянного напряжения и выдает также постоянное напряжение в нагрузку. Устройство, осуществляющее эту операцию, называется преобразователем. Но не любую схему, имеющую постоянное напряжение на входе и постоянное напряжение на выходе, можно считать преобразователем. Например, потенциометры, делители напряжения, и аттенюаторы действительно «преобразуют» один уровень постоянного напряжения в другой. Но их вообще нельзя назвать преобразователями. Здесь в процессе выполнения преобразования отсутствует такой элемент как инвертор, вибропреобразователь, или генератор. Другими словами, последовательность процессов в настоящем преобразователе такова: постоянное напряжение - переменное напряжение - постоянное напряжение. Удобным является следующее определение преобразователя: схема или система, потребляющая и выдающая мощность в виде постоянного напряжения, в которой в качестве промежуточного процесса в передаче энергии используется генерирование переменного напряжения (иногда используется выражение dc-to-dc преобразователь).

Практическое значение определения преобразователя состоит в том, что преобразователь по существу работает как трансформатор постоянного напряжения. Это свойство позволяет манипулировать уровнями постоянного напряжения и тока также, как это делается при использовании трансформаторов в системах с переменным напряжением. Кроме того, такой трансформатор-преобразователь обеспечивает изоляцию между входными и выходными цепями. Это способствует электрической безопасности и значительно упрощает ряд проблем при проектировании систем.

Рассмотрим преобразователь с дополнительной операцией. Предположим, что полная последовательность операций такова: переменное напряжение, постоянное напряжение, переменное напряжение, постоянное напряжение. Это означает, что устройство получает энергию от сети переменного напряжения, выпрямляет это напряжение, инвертирует его в переменное напряжение, и снова выпрямляет. Таков основной принцип построения многих источников питания. Не является ли это неоправданно избыточным? Нет, поскольку для выполнения инверсии формируемое переменное напряжение имеет намного более высокую частоту, чем частота сети, что позволяет избавиться от массивного и дорогостоящего трансформатора, рассчитанного на частоту сети. Трансформатор инвертора (работающий на частотах от 20 кГц до нескольких МГц) бывает очень небольшим и обеспечивает полную изоляцию.

1 Инвертор. (Принцип работы, разновидность, область применения)

1.1 Последовательный инвертор

Электрическая схема, рабочие фазы и формы выходных сигналов последовательного инвертора изображены на рис. 1. Такая схема называется последовательным инвертором, поскольку в ней нагрузочное сопротивление включено последовательно с емкостью. R - нагрузочное сопротивление, L и С - коммутационные элементы. Такой тип инвертора содержит два тиристора. Рассмотрим подробнее фазы работы такой схемы.

Фаза I. Тиристор Т1 включается в момент времени to. Начинается заряд конденсатора от источника питания. Последовательная цепь R, L и С формирует синусоидальный ток через нагрузочное сопротивление и выполняет функцию демпфирующей цепи. Когда ток в цепи уменьшается до нуля, тиристор Т1 запирается. Напряжение на нагрузочном сопротивлении находится в фазе с током тиристора. Формы напряжений VL и Vc можно получить с помощью теоремы Кирхгофа: (VL+ Vc = E), величины VL и Vc должны удовлетворять условиям этого уравнения.

Фаза II. Тиристор Т2 не должен включаться сразу после того, как ток через тиристор Г, уменьшится до нуля. Для лучшего запирания тиристора Т1, к нему необходимо приложить небольшое обратное напряжение. Если тиристор Т2 включается без запаздывания, или мертвая зона отсутствует, напряжение источника питания замыкается через открытые тиристоры Т1 и Тг.. Если оба тиристора находятся в закрытом состоянии, то VR = 0, VL= 0, следовательно, L di/dt = 0 и конденсатор С остается незаряженным.

Фаза III. В момент времени t2 тиристор Т2 включается и инициирует отрицательный полупериод. Конденсатор разряжается через L, R и Т2. Следует заметить, что электрический ток через нагрузочное сопротивление R протекает в противоположном направлении. В момент времени, когда этот ток уменьшается до нуля, тиристор Т2 выключается. Формы напряжений VL и Vc можно получить с помощью теоремы Кирхгофа: (VL + Vc = 0), величины VL и Vc должны удовлетворять условиям этого уравнения.

Рис.1 - Последовательный инвертор:а) Электрическая схема;

mirznanii.com