Описание процесса электродуговой сварки. Технология электродуговой сварки

7.1.3. Технология электродуговой сварки

Основными сварочными материаламипри электродуговой сварке являются: сварочная проволока диаметром 0,3...12 мм, электроды (плавящиеся и неплавящиеся), флюс (крупнозернистый, стеклообразный порошок, по составу качественного покрытия электрода) и газ (гелий, аргон, углекислый газ). Электроды и газ - для ручной дуговой сварки, сварочная проволока диаметром 0,3...12 мм, флюс и газ - для полуавтоматической.

Из электродов наибольшее применение нашли плавящиеся. Они представляют собой металлический стержень длиной 350-450 мм, диаметром d=2...6 мм, с толстым (качественным) или тонким (стабилизирующим) покрытиями. В обозначение типа электрода, например Э42А, входит буква Э (означает электрод), цифра - указывает на нижнее значение в (42 кгс/мм2) и буква А - указывает, что электрод гарантирует получение наплавленного металла шва повышенной пластичности и ударной вязкости. Условное обозначение электрода для сварки конструкционных сталей содержит следующие данные: марку электрода, тип электрода, диаметр стержня, тип покрытия и номер ГОСТ.

Одними из лучших электродов для сварки особо ответственных конструкций, испытывающих ударные нагрузки и вибрации, а также действие повышенных или пониженных температур, являются электроды марки УОНИ-13. Сварка электродами УОНИ-13 (напр.,УОНИ-13/55 и др.) производится на постоянном токе обратной полярности. Для сварки на переменном токе необходимо включать в сварочную цепь осциллятор, обеспечиваюзий устойчивое горение дуги или ионизирующие добавки. Цифра, стоящая в знаменателе марки указывает на достигаемый предел прочности.

Институтом электросварки им. Е.О. Патона разработаны электроды типа АНО (АНО-1, АНО-2 и др.) для сварки ответственных конструкций на переменном токе. Особенностью этих электродов является плавный переход от наплавленного металла к основному, что устраняет концентрацию напряжений в переходной зоне.

Основными элементами режима сваркиявляются диаметр электродаd, величина сварочного токаIи длина дугиl.

Величина сварочного тока определяется в основном выбранным диаметром электрода:

I = kd, А,

где k- коэффициент,А/мм, равный 40-60 для электродов со стержнем из низкоуглеродистой стали и 35-40 - для электродов со стержнем из высоко-легированной стали.

Длина дуги оказывает существенное влияние на качество шва; чем она короче, тем выше качество наплавленного металла. Длину дугиlопределяют по формуле

l = 0,5(d+2), мм

Сварочное оборудование при сварке на постоянном токе - сварочные генераторы или выпрямители, а на переменном - сварочные трансформаторы.

Сварочные трансформаторы представляют собой специальные виды однофазных или трехфазных трансформаторов.

Сварочные генераторы - это электрические машины постоянного тока. Широко применяются также сварочные выпрямители.

Для зажигания электрической дуги при переменном токе необходимо напряжение не менее 50...55 В, при постоянном - не менее 30...35 В. Из условий безопасности напряжение дуги не должно превышать 80 В.

При ремонте СТС и их деталей в судовых условиях (без вывода судна из эксплуатации) наиболее часто используется ручная электродуговая сварка. Она выполняется штучными электродами, которые сварщик подает в свариваемое изделие и перемещает в необходимом направлении вдоль шва.

Возбуждение (зажигание) дуги при ручной электродуговой сварке может быть осуществлено двумя способами:

1) прикосновением торца электрода к свариваемому изделию и отводе электрода от изделия на расстояние 3-4 мм,

2) быстрым боковым движением электрода к свариваемому изделию и отводе электрода от изделия (подобно зажиганию спички).

Рабочее место для ручной электродуговой сварки состоит из сварочного аппарата постоянного или переменного тока, стола, стеллажа, защитного щитка, электрододержателя, защитной одежды и различных приспособлений. Место электросварщика (сварочный пост) находится в изолированной кабине, которая должна иметь приточно-вытяжную вентиляцию.

При сваркев среде защитных газовэлектрическая сварочная дуга горит в струе газа, который защищает металл от вредного действия окружающего воздуха.

Для сварки малоуглеродистых, низколегированных и некоторых высоколегированных сталей в качестве защитного газа применяют углекислый газ. При высокой температуре дуги молекулы углекислого газа расщепляются (дисоциируют) на СО и О по реакции СО2→ СО+О. Образующаяся СО в свою очередь дисоциирует на С и О по реакции СО → С+О. Атомарный кислород (О) обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

Процесс сварки в среде СО2осуществляется с помощью специальных горелок-держателей на постоянном токе обратной полярности, которая предотвращает появление пористости в наплавленном металле и уменьшает его окисление.

Для нейтрализации окислительного действия углекислого газа во время сварки углеродистых и низкоуглеродистых сталей используют сварочную проволоку с повышенным содержанием марганца и кремния (Св-08ГСА, Св-08Г2СА).

Технология электродуговой сварки

Дугу зажигают кратковременным прикосновением конца электрода к изделию и отводом его либо прямым отрывом после короткого замыкания (зажигание впритык), либо движением электрода по дуге (зажигание спичкой). Для надежного зажигания дуги электрод нужно отводить на высоту 4—5 мм от изделия.

Режим сварки. Режим ручной дуговой сварки определяется диаметром электрода, силой сварочного тока, напряжением на дуге, скоростью перемещения электрода вдоль шва, родом тока и полярностью.

Дугу следует вести таким образом, чтобы проплавлялись свариваемые кромки и отлагалось требуемое количество наплавленного металла –при хорошем формировании шва. Для поддержания постоянной длины дуги необходимо равномерно по мере расплавления подавать электрод к изделию. При сварке электрод нужно перемещать не только в направлении шва, но и поперек для хорошего формирования шва и получения уширенных швов. Диаметр электрода подбирают в зависимости от толщины свариваемых деталей.

Силу тока выбирают в зависимости от диаметра электрода и вида шва. Чтобы повысить производительность, величину тока следует максимально увеличить. Но чрезмерное увеличение тока приводит к повышенному нагреву электрода, осыпанию покрытия, увеличению разбрызгивания металла и ухудшению качества шва.

Полярность выбирают с учетом того, что анод нагревается в процессе сварки значительно больше, чем катод. Поэтому во избежание прожога тонкие изделия следует сваривать током обратной полярности.

Дуговая резка. Электродуговая резка основана на расплавлении металла с удалением его из места реза под действием давления сварочной дуги и собственного веса. Резку можно осуществлять угольным и металлическим электродом.

Резку угольным электродом ведут при прямой полярности. Для стальных листов толщиной до 22 мм требуется ток до 400—500 А, а для больших толщин и изделий из меди — до 1000 А.

На металлический электрод толстым слоем наносят специальное покрытие, которое, огорая, выделяет тепло, ускоряя процесс резки. Для резки применяется более тугоплавкое покрытие (чем для сварки), состоящее из марганцевой руды, разведенной на жидком стекле. Для электродов диаметром 5—6 мм толщина покрытия составляет 1,2—1,5 мм.

Резка угольным и металлическим электродами малопроизводительна, причем рез получается широкий и неровный.

В настоящее время в производство внедряется воздушно-дуговая резка металлов, которая заключается в том, что разрезаемый металл расплавляют в месте реза угольной дугой, затем под действием струи сжатого воздуха расплавленный металл частично сгорает, а частично выдувается. Производительность при этом возрастает, чистота реза улучшается.

Сварные швы классифицируют по следующим признакам:

a) по расположению в пространстве — на нижние, горизонтальные, вертикальные и потолочные;

б) по протяженности — на сплошные и прерывистые;

ъ) по отношению и направлению действующих на них усилий — на фланговые, лобовые или торцовые, косые и комбинированные.

Пороки сварных соединений и методы контроля сварного шва. К основным порокам сварных соединений относятся: непровар, неполномерный шов, пережог, проплавление и прожог, пористость, трещины, кратеры, наплывы. Причинами их могут служить загрязненная поверхность, неправильный подбор сварочного тока или мощности горелки, неравномерная подача электродного или присадочного материала и т. д.

В сварочных работах проводят предварительный контроль, а также контроль во время процесса и после окончания работ.

Предварительный контроль заключается в проверке качества электродного материала, основного материала и т. д. Во время процесса сварки проверяют режим сварки, наружную поверхность шва. После окончания работ проводят наружный осмотр сварного шва, просвечивание рентгеновскими лучами, магнитный контроль, механическое испытание шва, металлографическое исследование. Для определения плотности сварного соединения возможно применение керосина и испытание давлением воздуха или воды.

Техника безопасности при электродуговой сварке и резке. Электрическая дуга излучает видимые — световые и невидимые — инфракрасные и ультрафиолетовые лучи, которые вредно действуют на глаза и кожу, вызывая раздражение и ожоги. Поэтому сварщика и окружающих рабочих необходимо защищать от действия этих лучей специальными приспособлениями и одеждой. Для устранения опасности поражения током все провода и токоведущие части сварочных установок должны иметь хорошую изоляцию, а корпуса сварочных генераторов, кожух трансформаторов и сварочные столы следует надежно заземлить. Ремонт сварочного оборудования можно вести только при выключенных рубильниках. В случае поражения электрическим током необходимо до прихода врача оказать первую помощь; не касаясь пострадавшего, выключить ток первичной цепи; если пострадавший не подает признаков жизни, необходимо делать искусственное дыхание.

mse-online.ru

Технология дуговой сварки. Виды электродуговой сварки.

Технология дуговой сварки. Виды электродуговой сварки. 4.29/5 (85.71%) проголосовало 7

Самый распространенный способ электродуговой сварки является способ сварки с помощью металлических электродов.

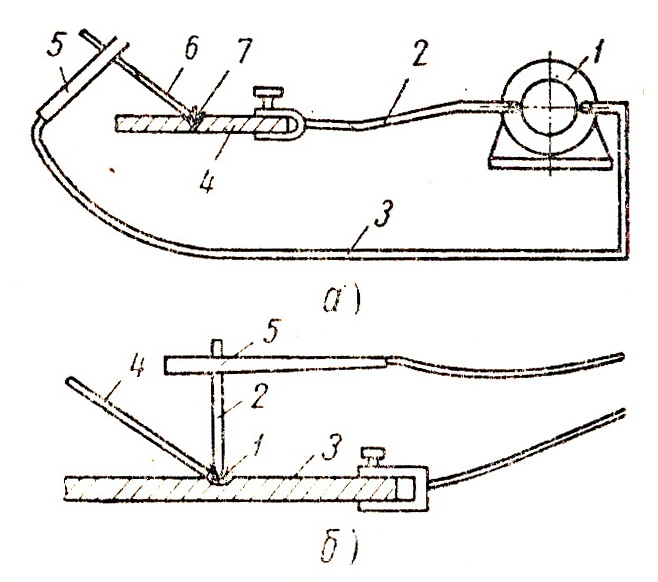

Схематический процесс электродуговой сварки и её виды изображены на рис. 1.

Виды электродуговой сварки.

Рис. 1. Виды дуговой электросварки:

а – сварка металлическим электродом:

1 – генератор; 2,3 – провод; 4 – металл; 5 – электрододержатель; 6 – электрод; 7 электрическая дуга.

б – сварка угольным электродом:

1 – электрическая дуга; 2 – электрод угольный; 3 – металл; 4 – присадочный пруток; 5 – держатель.

Технология ручной дуговой сварки.

Ток от генератора или трансформатора 1 по проводу 2 подводится к свариваемому металлу 4, а по проводу 3—к электрододержателю 5, в который зажимается электрод 6. Сварщик, приближая электрод к свариваемому металлу, замыкает цепь, возникает электрическая дуга 7. От тепла электрической дуги металл нагревается до температуры плавления и происходит слияние двух металлов. Расплавленный металл электрода служит присадочным материалом. Оказывать механические усилия на свариваемые детали при этом способе электросварки не требуется.

Преимущества и недостатки сварки постоянным и переменным током.

Электродуговая сварка выполняется как при переменном, так и постоянном токе.

Преимущества и недостатки постоянного тока.

Постоянный ток дает более устойчивую электрическую дугу и, благодаря неодинаковому выделению тепла на положительном и отрицательном полюсах, допускает более гибкую регулировку распределения тепла, применяя прямую (отрицательный полюс на электроде) или обратную (отрицательный полюс на детали) полярности. Это имеет большое значение при сварке цветных металлов, тонких листов металлов и некоторых марок специальных сталей. Оборудование для сварки на постоянном токе в 1,5 раза дороже оборудования для сварки на переменном токе.

Преимущества переменного тока.

Преимуществом сварки на переменном токе служат небольшие габариты, малый вес и сравнительно невысокая стоимость электросварочных трансформаторов, а также простота их эксплуатации и значительная экономичность.

Недостатки переменного тока.

К недостаткам сварки на переменном токе относятся трудность выполнения потолочной и вертикальной сварки и необходимость употребления более дорогих обмазных электродов. Качество сварки при использовании переменного и постоянного тока равноценно.

Сварка угольным электродом.

Другим способом электросварки является сварка угольным электродом.

Процесс сварки угольным электродом.

Процесс электросварки угольными электродами следующий (см. рис. 1, б). При сварке электрическая дуга 1 возникает между угольным или графитовым электродом 2 и свариваемой деталью 3. Шов получается при плавлении прутка 4, который называется присадочным прутком, он вводится со стороны в электрическую дугу. Для начала сварки электроды графитовые или угольные зажимаются в держатель 5. Одновременно происходит плавление электрической дугой кромок свариваемого металла. Такой способ сварки в промышленности применяется очень редко.

Значит, для угольного электрода присадочным материалом для заполнения шва будет пруток, который вводится со стороны в электрическую дугу, а при сварке металлическим электродом присадочным материалом будет металл самого электрода.

Преимущества электродуговой сварки перед газовой заключаются в том, что она в три-четыре раза дешевле газовой и безопасна от взрыва горючих газов.

mechanicinfo.ru

Описание процесса электродуговой сварки. Электродуговая сварка: технология процесса и безопасность труда

Похожие главы из других работ:

Анализ пожарной опасности и разработка мер противопожарной защиты процесса улавливания паров бензола из паровоздушной смеси методом адсорбции

1. Описание технологического процесса

1.1 Общее описание технологического процесса Из паровоздушной смеси пары летучего растворителя можно выделить, используя метод адсорбции...

Безопасность технологического процесса и оборудования на рабочем месте электросварщика ручной сварки ОАО "Ижевский машзавод"

1.1 Описание технологического процесса

Сварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого...

Безопасность технологического процесса и оборудования на рабочем месте электросварщика ручной сварки ОАО "Ижевский машзавод"

1.2 Описание деятельности электросварщика ручной сварки

Ручная сварка на любом виде производства очень важна, потому, потенциальный работодатель всегда к должностному лицу предъявляет особые требования. Стоит также отметить, что электросварщик ручной сварки...

Комплекс мероприятий по обеспечению безопасности технологических объектов

1. Описание технологического процесса

Нефть это сложная смесь углеводородов различного молекулярного веса и температуры кипения. Различают первичные и вторичные методы переработки нефти. К первичной относятся процессы разделения нефти на фракции...

Оценка устойчивости работы цеха получения метилцеллюлозы (методом циркуляции хлористого метила) в условиях повышенной опасности

3 Описание технологического процесса

Описание технологического процесса в процессе получения метилцеллюлозы (методом хлористого метила). Оборудование: 1. отжимной пресс 2. измельчитель щелочной целлюлозы 3. подземное хранилище хлористого метила 4. болоны с хлористым метилом 5...

Пожарная безопасность при получении циклогексанола гидрированием фенола

1. Описание технологического процесса

Гидрогенизация (гидрирование) - реакция присоединения водорода по кратной связи. Фенол гидрируют в присутствии катализатора. При гидрировании фенола с сохранением гидроксильной группы применяются никелевые катализаторы, т. к...

Проект обеспечения безопасности на предприятии ООО "Восток" на примере строительства федеральной автомобильной дороги М-54

1. Описание технологического процесса

Водопропускные трубы - это искусственные сооружения, предназначенные для пропуска под насыпями дорог небольших постоянных или периодических действующих водотоков...

Проект обеспечения безопасности на предприятии ООО "Восток" на примере строительства федеральной автомобильной дороги М-54

Описание технологического процесса.

1.Выбор и подготовка площадки строительства. Корчёвка кустарника и планировка площадки бульдозером. 2. Приём и размещение оборудования, материала и конструкций. 3. Разбивка оси трубы и контура котлована. Геодезические работы...

Разработка системы управления охраной труда на ООО "Касьяновская обогатительная фабрика"

1.2 Описание технологического процесса производства

Сырьевой базой Касьяновской ОФ являются угли ООО «Разрез Черемховский»: участков №1,2 (рис. 1.1). Рис. 1.1 - Описание технологического процесса Рядовой уголь поступает на фабрику в железнодорожных п. /вагонах...

Система обеспечения промышленной безопасности деревообрабатывающего участка цеха № 10 ФГУП "МПЗ"

2. Описание и анализ технологического процесса

...

Система обеспечения промышленной безопасности деревообрабатывающего участка цеха № 10 ФГУП "МПЗ"

2.1 Описание и анализ технологического процесса

Объектом исследования в данной курсовой работе является технологический процесс изготовления деревянных ящиков...

Средства защиты от механического травмирования

3. Описание технологического процесса

В качестве примера рассмотрим процесс заточки твердосплавного резца, изображенного на рисунке 3.1. Рисунок 3.1 - Общий вид твердосплавного резца Типовой технологический процесс заточки и доводки твердосплавного резца показан в таблице 3.1 [2]...

Травматизм и несчастные случаи при проведении высотных работ в строительстве на объектах предприятия ООО "Газпром трансгаз Ухта"

1. КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

травматизм монтажный высотный работа Общество с ограниченной ответственностью "Газпром трансгаз Ухта" - одно из крупнейших предприятий газовой отрасли России, входит в состав Открытого акционерного общества “Газпром”...

Улучшение условий труда на участке заточки режущего инструмента

3. Описание технологического процесса

В качестве примера рассмотрим процесс заточки твердосплавного резца, изображенного на рисунке 3.1. Рисунок 3.1 - Общий вид твердосплавного резца Типовой технологический процесс заточки и доводки твердосплавного резца показан в таблице 3.1 [2]...

Управление предупреждением чрезвычайных ситуаций в аммиачно-компрессорном цеху ОАО "Спартак" г. Гомель

2.2 Описание технологического процесса

Основными технологическими узлами установки хлорирования являются: - Узел электронных стационарных платформенных весов, обозначенный на схеме символами WG1..WG4. Это платформенные весы из нержавеющей стали с четырьмя преобразователями...

trud.bobrodobro.ru

Основные виды и технологии дуговой электрической сварки

При электродуговой сварке источником нагрева металла является сварочная дуга. Она представляет собой устойчивый электрический разряд, который происходит в газовой среде между электродами либо между электродом и деталью. Для того, чтобы поддерживать сварочный разряд нужной продолжительности, необходимо использовать специальные источники питания для дуги. Для того, чтобы создавать дугу переменного тока, используются сварочные трансформаторы, для постоянного тока – сварочные выпрямители либо сварочные генераторы.

Электрическая дуга была открыта еще в 1802 году. Затем в 1882 году была осуществлена первая дуговая сварка. После этого электрическая дуговая сварка совершенствовалась в двух направлениях – в направлении защиты и обработки металла сварочной ванны и в направлении автоматизации процессов.

Разновидности дуговой сварки

По защите сварочной ванны от окружающей среды можно выделить методы дуговой сварки с газовой, шлаковой и газошлаковой защитой. По автоматизации сварку разделяют на ручную, автоматическую и механизированную. Далее мы рассмотрим основные разновидности дуговой сварки.

Классификация сварки по методу защиты

По методу защиты сварочной ванны электро-дуговая сварка разделяется на такие виды:

- Соединение металла в воздухе – сварочная ванна никак не защищается; доступ воздуха свободный. Такая сварка чаще всего проводится с использованием плавких электродов в ручном режиме.

- Работа в вакууме – непосредственно из рабочей зоны откачивается воздух, после чего проводится сваривание.

- Наложение шва в защитном газе. В качестве защитных газов могут использоваться как инертные, так и активные газы. К первым можно отнести аргон и гелий, ко вторым – углекислый газ, азот, водород и различные их смеси.

- Сваривание под флюсом. В качестве флюса могут использоваться различные вещества. Чаще всего такой процесс проводится в автоматическом или полуавтоматическом режиме. Основные движения механизируются, а жидкий металл в сварочной ванне защищается от воздействия воздуха расплавленным шлаком, который образуется при плавлении флюса и подается в зону сварочной дуги. Подобный метод позволяет достичь высокой производительности и хорошего качества производимых работ.

- Наложение шва в пене.

- Сваривание с комбинированными способами защиты.

Наложение шва под флюсом

Защитные газы могут подаваться различными способами. Первый способ – струйная непрерывная подача в зону соединения. При этом газ вытесняет воздух и обеспечивает защиту. Для подобного метода сваривания существует специальное оборудование – к примеру, сварочные коронки, служащие одновременно зажимом для электрода и устройством для подачи газа. Работа в контролируемой атмосфере подразумевает соединение металла в герметичной области, заранее заполняемой защитными газами. К примеру, для такого процесса применяются сварочные боксы.

Также существует такая разновидность соединения металла, как плазменно-дуговая сварка. При этом непосредственно в сварочную дугу подается плазмообразующий газ, а получаемая плазма удерживается посредством плазмотрона.

Классификация по автоматизации сварочного процесса

По этому признаку виды сварочного процесса разделяют на следующие группы:

- Ручная дуговая сварка – всем известный способ. Перемещение электродов и деталей осуществляется вручную, силами сварщика. Может выполняться с использованием плавких и неплавких электродов. В первом случае используются покрытые электроды, так называемые «штучные». Сварщик сам заменяет израсходованные электроды. Электрическая дуга расплавляет кромки свариваемых изделий и электрод. В результате образуется сварочная ванна, при застывании которой получается надежное соединение. Во втором случае применяются неплавкие электроды, изготовляемые из вольфрама или графита. Помимо этого, в сварочную зону отдельно подается присадочный материал. Дуга расплавляет свариваемые изделия и присадочный металл, после их застывания образуется сварочный шов. Подобный способ может использоваться для сваривания цветных металлов.

- Механизированная дуговая сварка – подразумевает использование каких-либо средств автоматизации сварочного процесса, однако при этом методе участие сварщика все равно необходимо.

- Полуавтоматическая дуговая сварка – при этом методе сварочный процесс автоматизирован, однако перемещения деталей и электродов осуществляет сварщик. Полуавтоматическая дуговая сварка подразумевает автоматизацию процесса подачи присадочного материала – сварочной проволоки.

- Автоматическая дуговая сварка – полностью автоматизированная дуговая сварка, которая проводится без участия оператора – оператору остается лишь контролировать процесс сваривания.

Любой сварочный процесс требует концентрации

Классификация по сварочному току

Выделяют следующие виды:

- Работа переменным током – используется переменный ток, создаваемый трансформатором для сварки;

- Работа постоянным током – постоянный ток позволяет достичь несколько лучших характеристик. Его получают при помощи сварочных выпрямителей и генераторов;

- Импульсно-дуговая сварка – ток имеет импульсную природу. Использование такой технологии позволяет достичь лучшего контроля над дугой при регулировании параметров тока «на лету», в процессе соединения деталей.

Электрошлаковая сварка

Этот метод сварки стоит упомянуть отдельно. Он осуществляется посредством плавления металла свариваемых изделий, который располагаются вертикально или под наклонов 45 градусов, и сварочного электрода. Теплота, необходимая для плавления, образуется электрическим током, проходящим через расплавленный шлак. Помимо этого, шлак защищает металл сварочной ванны от действия воздуха. Снизу к свариваемым изделиям прикрепляют поддон. По обе стороны зазора крепятся ползуны с водяным охлаждением. Затем на поддон насыпают флюс, над которым располагают электроды. Дуга возбуждается под поверхностью флюса между поддоном и электродами. За счет дуги флюс и электроды плавятся, образуя ванну расплавленного металла и расположенную над ней шлаковую ванну. После этого тепло образуется при прохождении тока через шлак. По мере накопления в ванне шлака и жидкого металла ползуны вместе с механизмом подачи проволоки электродов и флюса перемещаются снизу вверх.

Дуговая сварка славится надежностью соединения металла

Заключение

Мы рассмотрели основные виды электродуговой сварки. Как видите, электро-дуговая сварка может проводиться весьма разнообразными методами. Эти методы позволяют достичь наилучших результатов для каждого конкретного случая, следовательно, они весьма важны для сварочной индустрии.

zavarimne.ru