РУЧНАЯ ДУГОВАЯ НАПЛАВКА ПОКРЫТЫМИ ЭЛЕКТРОДАМИ НИТОЧНЫХ ШВОВ. Ручная дуговая наплавка покрытыми электродами

Ручная дуговая наплавка покрытыми электродами. — КиберПедия

Эта технология наплавки при меняется наиболее часто благодаря свой универсальности: детали могут быть практически любой формы, находиться в любом пространственном положении.

Легирование наплавленного металла происходит через состав стержня электрода и его покрытие. Минимальная толщина наплавленного слоя 1,5 ...2 мм характеризуется значительным проплавлением основного металла, его существенным перемешиванием с электродным (до 50 %), невысокой производительностью: 0,8 ...2,5 кг/ч. Наплавленный металл по длине и ширине наплавки имеет нестрого постоянный химический состав, а следовательно, и свойства.

Однако простота применяемого оборудования (обычное сварочное), возможность получения наплавки практически любой системы легирования делают способ весьма распространенным.

3.2 Дуговая наплавка под флюсом.

Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла:

Рис.3.1 –Наплавка под флюсом

1. Применение легированной проволоки или ленты и обычных плавленых флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

2. Применение порошковой проволоки или порошковой ленты и обычных плавленых флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этот способ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40 - 50%. Марка порошковой проволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АНК-18 и АНК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленых флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия.

Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующийматериал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами.

Наплавку углеродистых и низколегированных сталей выполняют под плавлеными флюсами ОСЦ-45, АН-348-А. Флюс АН-60 пригоден дляодно- и многоэлектродной наплавки низкоуглеродистых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами.

Наплавку легированных сталей производят под низкокремнистыми плавлеными флюсами АН-22, АН-26 и др., а высоколегированные хромоникелевые стали и стали других типов с легкоокисляющимися элементами (титан, алюминий) - под фторидными флюсами АНФ-1 и АНФ-5.

Для предупреждения образования шлаковых включений и непроваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

cyberpedia.su

Ручная дуговая наплавка покрытыми электродами.

Легирование наплавленного металла происходит через состав стержня электрода и его покрытие. Минимальная толщина наплавленного слоя 1,5 ...2 мм характеризуется значительным проплавлением основного металла, его существенным перемешиванием с электродным (до 50 %), невысокой производительностью: 0,8 ...2,5 кг/ч. Наплавленный металл по длине и ширине наплавки имеет нестрого постоянный химический состав, а следовательно, и свойства.

Однако простота применяемого оборудования (обычное сварочное), возможность получения наплавки практически любой системы легирования делают способ весьма распространенным.

3.2 Дуговая наплавка под флюсом.

Нагрев и расплавление металла, так же как при сварке, осуществляются теплом дуги, горящей между плавящимся электродом и основным металлом под слоем флюса. Наплавка под флюсом является одним из основных видов механизированной наплавки. Основными преимуществами являются непрерывность и высокая производительность процесса, незначительные потери электродного металла, отсутствие открытого излучения дуги. Отличительной особенностью наплавки под флюсом является хороший внешний вид наплавленного слоя (гладкая поверхность и плавный переход от одного наплавленного валика к другому). В процессе наплавки возможны четыре основных способа легирования наплавленного металла:

Рис.3.1 –Наплавка под флюсом

1. Применение легированной проволоки или ленты и обычных плавленых флюсов. Для наплавки используют легированные сварочные проволоки, специальные наплавочные проволоки и легированные ленты, в том числе спеченные. Наплавка производится под флюсами АН-20, АН-26 и др., которые выбирают в зависимости от состава электродного металла.

2. Применение порошковой проволоки или порошковой ленты и обычных плавленых флюсов. Порошковая проволока или лента расплавляется в дуге и образует однородный жидкий расплав. Этот способ позволяет получить наплавленный металл с общим содержанием легирующих примесей до 40 - 50%. Марка порошковой проволоки или ленты выбирается в зависимости от необходимого типа наплавленного металла и его требуемой твердости.

3. Применение обычной низкоуглеродистой проволоки или ленты и легирующих наплавленных флюсов (керамических). Этот способ позволяет ввести в наплавленный металл до 35% легирующих примесей. При наплавке наибольшее применение получили керамические флюсы АНК-18 и АНК-19, обеспечивающие хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин.

4. Применение обычной низкоуглеродистой проволоки или ленты и обычных плавленых флюсов с предварительной укладкой легирующих материалов на поверхность наплавляемого изделия.

Здесь возможна предварительная засыпка или дозированная подача легирующих порошков, а также предварительная укладка прутков или полосок легированной стали, намазывание специальных паст на место наплавки и др. Во всех случаях нанесенный легирующийматериал расплавляется дугой и переходит в наплавленный металл.

В связи с тем что в технологии выполнения между наплавкой и сваркой много общего, для наплавки применяется то же оборудование, что и при сварке соответствующими способами.

Наплавку углеродистых и низколегированных сталей выполняют под плавлеными флюсами ОСЦ-45, АН-348-А. Флюс АН-60 пригоден дляодно- и многоэлектродной наплавки низкоуглеродистых и низколегированных сталей на нормальных и повышенных скоростях, а также для наплавки электродными лентами.

Наплавку легированных сталей производят под низкокремнистыми плавлеными флюсами АН-22, АН-26 и др., а высоколегированные хромоникелевые стали и стали других типов с легкоокисляющимися элементами (титан, алюминий) - под фторидными флюсами АНФ-1 и АНФ-5.

Для предупреждения образования шлаковых включений и непроваров в наплавленном слое при многослойной наплавке необходимо тщательно удалять шлаковую корку с предыдущих слоев.

poisk-ru.ru

"Ручная дуговая наплавка стальных изделий покрытыми электродами"

Министерство образования и науки Украины

Приазовский государственный технический университет

В.Я.Зусин

Т.Н.Башмакова

Методические указания

Мариуполь 2010

Приазовский государственный технический университет

Кафедра «Металлургия и технология сварочного производства»

В.Я.Зусин

Т.Н.Башмакова

Методические указания

к лабораторной работеработе № 7

"Ручная дуговая наплавка стальных изделий

покрытыми электродами"

Мариуполь 2010

УДК 621.791.042 (077)

Методические указания к выполнению лабораторной работы № 7 "Ручная дуговая наплавка стальных изделий покрытыми электродами" по учебной дисциплине дисциплине "Оборудование и технология для наплавки" (для студентов специальности 7.092.303 всех форм обучения) / ПГТУ. Каф. Металлургии и технологии сварочного производства;сост.: В.Я. Зусин, Т.Н.Башмакова. – Мариуполь: 2010. - 12 с.

Рассматриваются вопросы выбора наиболее высоко-производительного и простого способа восстановления первоначальных размеров деталей и нанесения слоя металла с более высокими физико-механическими свойствами.

Рецензент А.В.Устинов, доц.

В.Я. Зусин

Т.Н. Башмакова

Составители : В.Я.Зусин, проф., акад.

Т.Н.Башмакова, доц.

Ответственный за выпуск:

В.В.Чигарев, проф. акад.

Утверждено на заседании кафедры

"Металлургия и технология сварочного производства"

Протокол № 8 от 17 марта 2010 г

Рекомендовано методической комиссией сварочного факультета

Протокол №30 от 7.04. 2010 г

Цель работы: приобрести необходимые навыки выбора наиболее высокопроизводительного и простого способа восстановления первоначальных размеров детали и нанесения слоя металла с более высокими физико-механическими свойствами.

1. Теоретическая часть

1.1. Подготовка деталей к наплавке

В большинстве случаев детали, поступающие дляремонта, сильно загрязнены, замаслены, покрыты ржавчиной или краской. Поэтому они должны быть предварительно очищены механическим путем или промывкой, а затем рассортированы по виду и степени износа. Наплавка по плохо подготовленной поверхности приводит к непроварам, образованию пор ираковин, загрязнению шва неметаллическими включениями. Изношенная или поврежденная резьба перед наплавкой полностью удаляется. Это необходимо потому, что гребни резьбы препятствуют наплавке поверхности короткой дугой. Кроме этого, в углубление резьбы впереди дуги затекает шлак, который затем остается внутри наплавленного валика. Имевшиеся на наплавляемой части отверстия, пазы или канавки, которые необходимо сохранить, заделываются медными или графитовыми вставками. Способзакрепления вставки перед наплавкой выбирается экспериментальным путем применительно к каждой детали отдельно.

Поверхности детали, не подвергающиеся наплавке, в случае необходимости, защищаются от брызг, окислов сухим или мокрым асбестовым картоном или тканью. Для правильной организации подготовки деталей к наплавке и выполнения наплавочных работ необходимо после осмотра и замеров износа деталей составить карту технологического процесса ремонта. В ней должны быть отражены причины и характер износа, условия работы деталей, объем работ, вид и способ наплавки, марка и диаметр электродов, режим и технология наплавки, время на выполнение работ, последовательность операций, припуск на механическую обработку, необходимость предварительной и последующей термической обработки.

studfiles.net

1.3. Технология наплавки стальными электродами

Наплавка малоуглеродистых и низколегированных сталей производится обычным способом и при обычных условиях. Во время наплавки электрод должен быть наклонен под углом 15-20° к вертикали во избежание попадания жидкого шлака на еще нерасплавленный металл.Наплавка должна осуществляться углом назад. Для получения узкого валика шириной до 1,5 диаметров электродов, электрод при наплавке перемещается прямолинейно без поперечных колебаний. Однако из-за высокой скорости охлаждения в металле наплавки могут остаться не успевшие выделиться газы и шлаковые включения. С целью устранения таких дефектов при наплавке накладываются более широкие валики, которые получаются при поперечном колебательном перемещении конца электрода (рис. 1.1).

Рисунок 1.1 - Схема наложения узких (а) и широких (б) валиков при ручной дуговой наплавке покрытыми электродами

Такой прием увеличивает прогрев кромок валика и замедляет скорость охлаждения сварочной ванны, что уменьшает вероятность появления дефектов.

Наплавка более широких слоев и большей высоты наплавленного слоя может осуществляться пучком электродов. Он представляет собой несколько сложенных вместе электродов, скрепленных между собой обвязкой и прихватками. В случае необходимости наплавки низкими и широкими валиками применяются пучки из двух или трех электродов, скомпонованных вряд (рис. 1.2). Для наплавки более узкими, но высокими валиками применяются пучки из трех электродов, скомпонованных треугольником или из четырех электродов (рис. 1.2, б).

Рисунок 1.2 - Рекомендуемые схемы пучков электродов для дуговой наплавки (а) и вариант их изготовления (б)

Для изготовления пучка электроды обвязываются стальной отожженной проволокой в двух или трех местах. После этого выполняются прихватки. Наплавка должна выполняться короткой дугой. Валики накладываются так, чтобы каждый последующий перекрывал предыдущий на 1/2 или 1/3 своей ширины. По высоте слой наплавленного металла устанавливается из расчета, чтобы припуск па механическую обработку составил 2,0-3,0 мм.

Между толщиной слоя наплавленного металла, диаметром электрода, числом слоев наплавки и силой тока рекомендуется выдерживать соотношения, приведенные в табл. 1.1.

Таблица 1.1 - Соотношения между параметрами режима наплавки и толщиной слоя наплавленного металла

| № п/п | Наименование параметров | Величина параметров | ||

| 1. | Толщина слоя наплавки, мм | до 15,0 | до 5,0 | свыше-5,0 |

| 1. | Диаметр электрода, мм | 3,0 | 4,0-5,0 | 5,0,6,0 |

| 3. | Число слоев наплавки | 1.0 | 1,0-2,0 | 6,0 и более |

| 4. | Сила сварочного тока, А | 80-100 | 130-180 | 180-240 |

При наплавке кратеры необходимо выводить за пределы рабочей наплавляемой поверхности, используя для этой цели приставные планки. После наложения каждого валика с поверхности наплавки удаляется шлак и брызги металла. При наплавке средне- и высокоуглеродистых сталей рекомендуется предварительный подогрев металла до температуры 350°. Термообработанные изделия перед наплавкой отжигаются, после наплавки рекомендуется выдерживать высокий отпуск.

studfiles.net

Ручная электродуговая сварка и наплавка

Строительные машины и оборудование, справочник

Категория:

Ремонт тракторов и автомобилей

Ручная электродуговая сварка и наплавка

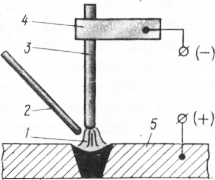

Ручная электродуговая сварка и наплавкаОбщие сведения. В 1802 г. русский физик В. В. Петров первым в мире открыл явление дугового разряда и возможность использовать его для расплавления металла. В 1882 г. русский инженер Н. Н. Бенардос изобрел способ дуговой сварки с применением угольного электрода. Один провод электросварочной цепи присоединяется к свариваемому металлу, другой — к держателю с угольным неплавящимся электродом. Чтобы образовать сварной шов или наплавленный слой, в дугу вводят присадочный металлический пруток. Для сварки угольным электродом требуется только постоянный ток и применение присадочного прутка. Это усложняет процесс, и особенно широкого распространения такой вид сварки не получил. Его применяют при сварке чугуна, цветных металлов, при наплавке твердыми сплавами и электродуговой резке.

В 1888 г. русский инженер Н. Г. Славянов изобрел дуговую сварку плавящимся металлическим электродом. Процесс значительно упростился, его начали применять более широко. Для получения электросварочной дуги используют постоянный и переменный ток. Этим способом можно сваривать и наплавлять углеродистые и легированные стали всех марок толщиной от 1 м и выше, чугун и цветные металлы, а также наплавлять твердые сплавы.

Горение любой сварочной дуги сопровождается выделением большого количества теплоты. Температура дуги на оси газового столба достигает 6000…7500 °С, на участках поверхности угольных электродов (пятнах электродов) — 3000… 4000 °С, стальных — 2200…2500 °С. При сварке на постоянном токе угольными электродами температура дуги на аноде достигает 4000°С и на катоде 3200 °С, при использовании стальных электродов — на аноде 2600 °С, на катоде 2400 °С. Поэтому при сварке тонкого или легкоплавкого металла, а также чувствительных к перегреву высокоуглеродистых, нержавеющих и легированных сталей электрическую дугу питают током обратной полярности, то есть минус источника тока подключают к изделию.

Рис. 1. Схема сварки по способу Бенардоса Н. Н.: 1 — электрическая дуга; 2 — присадочный пруток; 3 — угольный электрод; 4 — держатель; 5 — свариваемый металл.

Температура дуги зависит от силы тока, приходящейся на единицу площади поперечного сечения электрода, — плотности тока. Чем она больше, тем выше температура дуги. При ручной дуговой сварке плавящимся электродом плотность тока от 10 до 20 А/мм2 и напряжение 18…20 В.

В ремонтной практике для сварочных работ используют переменный и постоянный ток. Сварочная дуга на переменном токе малой плотности горит неустойчиво. Чтобы повысить стабильность дуги, увеличивают плотность тока. По этой причине при сварке мелких деталей возрастает опасность их прожигания, однако из-за простоты источников питания сварку на переменном токе применяют достаточно широко. При сварке на постоянном токе дуга горит стабильно. Это позволяет использовать малые токи и сваривать тонкие детали, а кроме того, можно изменять полярность тока. Поэтому, несмотря на более сложное и дорогое оборудование источников питания, постоянный ток применяют в практике все шире.

Коэффициент наплавки зависит от присадочного материала, материала электродов и состава их покрытия, рода и полярности тока, а также от потерь при сварке. Для различных условий коэффициент наплавки находят опытным путем. При ручной сварке он колеблется в пределах от 6 до 18 г/ (А • ч) или составляет в среднем 8…12 г/ (А- ч).

Под действием высокой температуры в зоне сварки молекулы кислорода и азота, попадающие из воздуха, частично распадаются на атомы. Кислород образует оксиды железа и способствует выгоранию ценных легирующих элементов (марганца, кремния и др.), тем самым резко ухудшая свойства наплавленного слоя. Азот образует нитриды, которые увеличивают твердость, снижают пластичность и способствуют образованию коробления и трещин. Водород, попадающий в зону сварки из влаги и ржавчины, способствует образованию пор и трещин. Чтобы уменьшить вредное воздействие этих элементов, место сварки зачищают, а зону сварки защищают нейтральными газами и шлаками.

Сварочная проволока и электроды. Качество наплавленного материала и производительность процесса сварки или наплавки во многом определяются материалом электродов и их покрытий. В зависимости от способа сварки применяют сварочную проволоку, плавящиеся и неплавящиеся электродные стержни, пластины и ленты. Наибольшее применение в качестве электродного материала находит выпускаемая промышленностью электродная сварочная проволока. При механизированных способах сварки ее используют без покрытия, а для ручной дуговой сварки проволоку рубят на стержни длиной 350…400 мм и на их поверхность наносят покрытие. Плавящийся стержень с нанесенным на его поверхность покрытием называют сварочным электродом.

Стальная сварочная проволока изготавливается диаметром от 0,3 до 12 мм. В зависимости от химического состава стальную сварочную проволоку разделяют на низкоуглеродистую, легированную и высоколегированную.

Низкоуглеродистые проволоки Св-08, Св-08А, Св-08ГА, Св-ЮГА и другие — всего шесть марок, содержащие не более 0,12% углерода, предназначены для сварки мало- и среднеуглеродистых, а также некоторых низколегированных сталей.

Легированные проволоки Св-08Г2С, Св-08ХН2М, Св-08ХГСМФА и другие включают в себя до шести легирующих элементов с их общим содержанием не более 6%. Эти проволоки применяют для сварки и наплавки углеродистых и легированных сталей. Проволоки марок Св-15ГСТЮЦА и Св-20ГСТЮА можно использовать для изготовления стержней и применять при сварке без дополнительной защиты.

Высоколегированные проволоки Св-12X13, Св-06Х19М9Т и другие — всего 41 марка — содержат в своем составе легирующих элементов более 6%. Эти проволоки применяют для сварки нержавеющих, жаростойких и других специальных сталей.

Сварочные электроды выпускаются промышленностью как плавящиеся, так и неплавящиеся. Угольные неплавящиеся электроды изготавливают в виде стержней длиной до 300 мм и диаметром от 6 до 30 мм. Плавящиеся электроды, занимающие ведущее место в сварке, выпускают покрытыми различными элементами Для защиты зоны сварки. По своему назначению покрытия электродов делят на стабилизирующие, или тонкие, и качественные, или толстые.

Стабилизирующие покрытия содержат вещества, атомы которых легко ионизируются и поддерживают устойчивое горение дуги, а также облегчают ее возбуждение, особенно при сварке на переменном токе. Лучше всего ионизируются пары калия, а также кальция, который входит в состав мрамора и мела в виде углекислого кальция СаСОз. Наиболее простое и распространенное стабилизирующее покрытие—меловое: на 15…20 частей по массе натрового жидкого стекла берут 80…85 частей мела. Покрытие наносят на электрод тонким слоем — 0,1.—0,3 мм, и оно составляет 1…2% от массы электрода. Стабилизирующие покрытия не защищают наплавляемый металл от кислорода и азота воздуха, поэтому сварной шов получается сравнительно хрупким, со многими посторонними включениями.

Качественные защитные покрытия предохраняют наплавленный слой от кислорода и азота окружающего воздуха, а легирующие элементы, входящие в состав покрытия, позволяют получить сварной шов, не уступающий по механическим свойствам основному, металлу, а иногда и превосходящий его. Эти покрытия наносят на электрод слоем 0,7…2,5 мм, и они составляют 30…75% массы электрода.

Электроды в зависимости от отношения наружного диаметра D к диаметру его стержня d3 подразделяют на несколько групп: М — с тонким покрытием (D:d3) ^ 1,2), С — со средним покрытием (D:d3 ^ 1,45), D — с толстым покрытием (D:d3 ^ 1,80), Г — с особо толстым покрытием (D:d3 > 1,80).

Защитные качественные покрытия по составу основных входящих в них веществ делят на группы: А — с кислым покрытием; Б — с основным покрытием; Ц — с целлюлозным покрытием; Р — с рутиловым покрытием; П — с покрытием прочих видов.

В соответствии с ГОСТ 9467—75 электроды для ручной дуговой сварки подразделяют на несколько типов, в каждый из которых входит несколько марок, обеспечивающих определенное качество сварочного шва.

Электроды типа Э42, Э42А, Э46, Э46А, Э50 и Э50А (марки АНО-1, АНО-5, УОНИ-13/45, УОНИ-13/55 и др.) предназначены для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 500 МПа. Буква А указывает на то, что электрод дает сварочный шов повышенного качества по пластичности и ударной вязкости.

Электроды типа Э55 и Э60 (марки УОНИ-13/55У и УОНИ-13/65) используют для сварки сталей с временным сопротивлением разрыву до 600 МПа.

Электроды типа Э70, Э85, Э100 и Э150 (марки УОНИ-13/85, НИАТ-3, НИАТ-ЗМ и др.) используют для сварки сталей высокой прочности с временным сопротивлением разрыву свыше 600 МПа.

Электроды типа Э-09МХ, Э-09Х1МФ, Э-10ХЗМ16Ф и другие предназначены для сварки легированных высококачественных и теплоустойчивых сталей. К этим типам относят электроды марок ЦЛ-55, ЦЛ-20, ЦЛ-36, ЦЛ-26М и др.

Электроды типа Э-10Г2, Э-12Г4, Э-30Г2ХМ и другие (марки ОЗН-ЗООУ, ОЗН-400У и др.) используют преимущественно для наплавки деталей, работающих в тяжелых условиях ударных нагрузок и повышенного износа.

Выбор электродов и рода тока зависит от толщины и химического состава свариваемого материала, от конфигурации детали, расположения накладываемых швов и других факторов. Поэтому марку электрода в каждом конкретном случае должен выбирать квалифицированный специалист по сварке. Общие же положения по выбору электродов, силы и рода тока можно свести к следующему.

Детали толщиной более 5 мм хорошо сваривать на переменном токе. Стальные детали толщиной менее 5 мм, а также чугун и цветные металлы лучше варить на постоянном токе. При сварке на постоянном токе стабильно горение дуги на малых токах и, кроме того, можно маневрировать полярностью тока. Если сваривают тонкие детали, то, чтобы избежать прожога, их подключают к катоду (на минус), а электрод — к аноду (на плюс). При сварке толстых деталей анод подключают к детали, а катод — к электроду.

Толщину стержня электрода выбирают в зависимости от толщины свариваемой детали. Для сварки металла большей толщины берут электрод с более толстым стержнем и, наоборот, тонкие детали сваривают более тонким стержнем электрода. В ремонтной практике используют преимущественно электроды со стержнем диаметром от 2 до 5 мм.

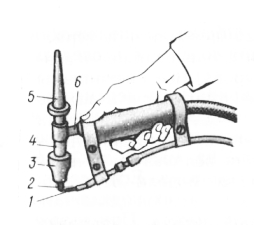

Аргонно-дуговая сварка — разновидность сварки в инертных газах. Сущность ее заключается в том, что зону сварки и электрод защищают от воздуха аргоном, гелием или их смесями. Инертные газы хорошо ионизируются и создают условия для устойчивого горения дуги. Так как из инертных газов наибольшее распространение получил аргон, сварку называют аргонно-дуговой.

Преимущества такой сварки: надежная защита зоны сварки от действия кислорода и азота окружающего воздуха, более высокая производительность сварки из-за большей тепловой мощности дуги и, самое главное, возможность сварки многих трудносваривающих-ся металлов и сплавов, в том числе разнородных. Этим способом сваривают нержавеющие стали, алюминий и его сплавы, магнитные и жаропрочные сплавы, титан, медь, латунь, бронзу и другие металлы. При данной сварке используют неплавящиеся и плавящиеся электроды.

В качестве неплавящихся электродов применяют вольфрамовые стержни диаметром от 0,8 до 6 мм или такие же стержни с добавками оксида циркония, лантана или тория, которые более стойкие, чем чисто вольфрамовые. Присадочный материал в виде проволоки направляют в зону сварки вручную или специальным подающим механизмом. Сварку ведут на постоянном и переменном токе.

Горелки ручной аргонно-дуговой сварки неплавящимся вольфрамовым электродом состоят из головки и корпуса, к которому присоединен кабель с шлангом для аргона и токопроводом воздушного или водяного охлаждения. Вольфрамовый электрод закреплен под колпаком. Сопло служит для формирования потока защитного газа вокруг зоны сварки. При механизированной подаче присадочного материала проволоку в гибком шланге крепят к корпусу горелки.

Рис. 2. Горелка для аргонно-дуговой сварки не-плавящимся электродом:1 — проволока; 2 — вольфрамовый электрод; 3 — сопло; 4 — головка; 5 — колпак; 6 — корпус.

Для сварки цветных металлов и легированных сталей толщиной до 2,5 мм используют горелки ЭЗР-З-66 с естественным воздушным охлаждением. Для сварки крупных деталей из чугуна и легированных сталей применяют горелки с водяным охлаждением типа ГНР-160, ГНР-315 и др.

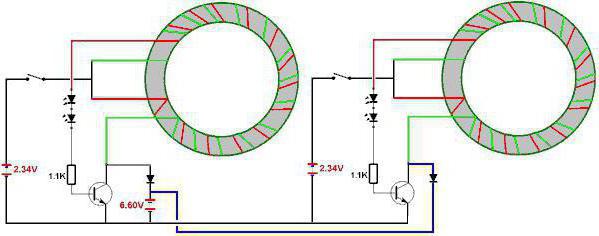

Источники питания током. На ремонтных предприятиях в качестве источников питания током при электродуговой сварке широко используют сварочные трансформаторы, преобразователи и выпрямители. Все источники питания снабжены устройством для регулировки тока.

Сварочные трансформаторы используют для питания сварочной дуги переменным током. Применяются трансформаторы СТН-350, СТН-500, ТСК-300, ТСМ-500, ТД-300 и ТД-500. Цифры в марке трансформатора указывают значение номинального тока. Лучшие — трансформаторы последних моделей типа ТД. Они могут работать в двух диапазонах малых токов, но с повышенным напряжением холостого хода.

Сварочные преобразователи используют для питания сварочной дуги постоянным током. Преобразователь чаще всего состоит из генератора постоянного тока и электродвигателя, смонтированных на одной раме. Якорь генератора и ротор электродвигателя обычно размещены на одном валу и снабжены вентилятором для охлаждения во время работы.

На ремонтных предприятиях широко применяют преобразователи марок ПСО-300-2У2, ПСО-300-2Т2, ПСО-315МУ2, ПСО-500, ПСГ;500 и универсальные преобразователи ПСУ-300, ПСУ-500, А.СУМ-400 и др. Последние, кроме устройств для регулировки тока, оборудованы приспособлениями для регулировки напряжения.

Для сварки в полевых условиях промышленность выпускает сварочные агрегаты с двигателем внутреннего сгорания. Сварочный генератор и двигатель смонтированы на одной раме и соединены эластичной муфтой. Наибольшее применение получили передвижные агрегаты АСБ-300-МУ1, АСД-300-7МУ1, АСБ-300-7У1. Их характеристики: номинальный сварочный ток 320 А с пределами регулирования 75…320 А и номинальное напряжение 30 В.

Сварочные выпрямители получают все большее распространение в качестве источников питания сварочной дуги постоянным током. Они состоят из понижающего трехфазного трансформатора и выпрямительного блока с кремниевыми или германиевыми и селеновыми вентилями. Кроме того, они снабжены вентилятором и пускорегулирующей аппаратурой. Все механизмы смонтированы в одном корпусе. Сварочные выпрямители имеют ряд преимуществ перед сварочными преобразователями: меньший удельный расход энергии, меньшую массу и габариты, проще в обслуживании. Для сварки при ремонте машин используют выпрямители марок ВД-306, ВД-502 и универсальные модели ВДУ-305, ВДУ-504 и др.

Особенности технологии ручной электродной сварки и наплавки заключаются в следующем.

Сварка и наплавка стальных деталей. Хорошее качество сварки и наплавки стальных деталей во многом зависит от химического состава металла, от содержания в нем углерода и легирующих примесей.

Малоуглеродистые и низколегированные стали удовлетворительно свариваются обычным способом. Многослойную заварку или наплавку этих сталей ведут так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры ниже 200°С. Сталь, легко поддающуюся закалке, перед сваркой подогревают до температуры 200…250 °С; то же выполняют при сварке на морозе. Углеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типов Э42 и Э46 с рутиловым покрытием марок АНО-4, АНО-5, ОЗС-4 и др. При сварке деталей из конструкционных сталей наилучшее качество дают электроды типа Э42А с фтористокальциевыми покрытиями УОНИ-13/45, ОЗС-2. Для наплавки быстроизнашивающихся поверхностей, работающих в абразивной среде, когда необходима их повышенная твердость, лучше применять электроды марок Т-590, Т-620, 13 КН, Х-5. Шов получается менее пластичный, но с твердостью порядка HRC 56…62 без термообработки.

Детали с цементованными поверхностями и высокой твердостью (кулачки распределительных валов, тарелки толкателей и. др.) восстанавливают электродами ОЗН-400У и ЦН-4. Эти электроды обеспечивают твердость слоя HRC 45…55 без термической обработки. Перед наплавкой с кулачков распределительных валов снимают наждачным кругом верхний наклепанный слой металла толщиной 1…2 мм. При наплавке распределительный вал частично погружают в воду, чтобы уменьшить коробление и избежать нарушения термической обработки участков, расположенных близко к зоне сварки. Так же наваривают тарелки толкателей клапанов.

Тонкостенные стальные детали кабин, оперения, топливных баков и других толщиной менее 2 мм сваривают с отбортовкой кромок на 90 или 180°. Отбортованные кромки лучше сваривать угольным электродом без присадочного материала. При сварке тонкостенных деталей плавящимся электродом используют источники питания постоянным током, позволяющие получать малый ток при повышенном напряжении.

Стальные детали толщиной от 1 мм до сотых долей миллиметра успешно сваривают аргонно-дуговой сваркой неплавящимся электродом с применением специальных транзисторных источников питания типа АП-4, АП-5 и АП-6. Они позволяют вести сварку на постоянном импульсном токе прямой и обратной полярности. Пределы регулирования тока в этих аппаратах от 0,05 до 300 А.

Баки, бочки, автоцистерны и другие сосуды из-под топлива перед сваркой тщательно очищают от следов нефтепродуктов или заполняют отработавшими газами карбюраторных двигателей, предварительно очистив их пропусканием через воду.

Сварка чугунных деталей. Восстановление чугунных деталей сваркой — трудный процесс, обусловливаемый химическим составом чугуна, его структурой и особыми механическими свойствами. По химическому составу чугун — сплав железа с углеродом (2…3,6%), содержащий некоторое количество кремния, марганца, фосфора, серы и других примесей.

Механические свойства чугуна во многом зависят от того, в каком виде находится углерод. Если большая часть углерода содержится в связанном состоянии в виде цементита (ЕезС), то такой чугун более светлого цвета, очень тверд, хрупок и не поддается механической обработке. Его часто называют белым и почти не применяют для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии в виде пластинчатых включений графита. Серый чугун также хрупок, но достаточно мягок и легко поддается обработке.

При быстром охлаждении серого чугуна, расплавленного или нагретого до температуры выше 750 °С, графит легко переходит в цементит (то есть чугун отбеливается) и, кроме того, закаливается. Относительное удлинение чугуна при разрыве практически равно нулю, поэтому при неравномерном нагреве или остывании почти всегда возникают большие внутренние напряжения и трещины. В расплавленном состоянии чугун текуч и мгновенно переходит из жидкого состояния в твердое, минуя пластическое. Все эти свойства чугуна в большой степени затрудняют его сварку.

Разработано и применяется много способов сварки чугуна, но рекомендовать какой-либо из них для восстановления конкретной детали весьма затруднительно, так как даже у одной корпусной детали со стенками разной толщины может быть различная структура чугуна и потребуются различные способы их сварки. Прибли-’ женно все способы сварки чугунных деталей делят на два вида: горячую и холодную.

Горячая сварка. Деталь перед сваркой подогревают, а после — медленно охлаждают. Лучшая температура, обеспечивающая высокое качество сварки, 600…650°С. Более высокий нагрев вызывает рост графитных зерен, а при нагреве свыше. 750°С происходят уже химические и структурные изменения. Скорость охлаждения от начала затвердевания наплавленного металла до 600°С должна быть не более 4 °С в секунду. При большей скорости охлаждения ухудшается процесс графитизации и происходит отбеливание чугуна.

Мелкие детали подогревают до температуры 150…200 °С. Чтобы избежать появления деформаций и трещин, подогрев и охлаждение ведут медленно и равномерно.

Заварку дефекта ведут чугунными электродами больших диаметров (12…14 мм) на повышенном сварочном токе (1200…1300 А), при большой ванне жидкого металла, чтобы создать необходимые условия для удаления газов и неметаллических включений из расплава. Сварку ведут только в нижнем положении шва и без перерыва до полного заполнения трещин. Перед сваркой концы трещины засверливают и вдоль трещины делают разделку под шов. Чтобы предупредить растекание жидкого чугуна,’ место заварки заформовывают графитными или угольными пластинами.

Сварка чугуна с предварительным подогревом обеспечивает, как правило, хорошее качество наплавленного металла, но очень трудоемка, поэтому ее применяют все реже и реже.

Холодная сварка. Ее выполняют без предварительного подогрева детали различными способами и с применением специальных электродов.

I. Сварка чугуна стальными электродами обычным способом почти всегда вызывает образование зоны отбеленного чугуна и зоны закаленного чугуна вдоль завариваемой трещины, а наплавленный валик представляет собой закаленную высокоуглеродистую сталь. Кроме того, вдоль наплавленного валика очень часто появляется одна новая трещина или несколько. Чтобы избежать, этих дефектов, применяют многослойную наплавку электродами из малоуглеродистой стали, или так называемый способ отжигающих валиков.

Вдоль трещины чугунной детали наносят V-образную глубокую разделку кромок и по обе стороны снимают литейную корку на расстоянии, примерно равном ширине разделки. На первый сварочный валик длиной 40…50 см сразу же накладывают второй, отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. Верхний (отжигающий) валик уже меньше подвержен закалке, в результате чего резко снижается твердость всего шва и частично снимаются оста-’ точные напряжения.

Для повышения надежности заварки трещин в сильно нагруженных деталях (корпуса коробок передач, корпуса трансмиссий тракторов и др.) на разделанных кромках трещин часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки или скобы. Диаметр шпилек d рекомендуют брать в пределах (0,15… 0>2) S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4…6) of, глубину посадки 2d, расстояние от кромок не менее (l,5…2)cf. Сначала шпильки обваривают кругом, а затем наплавляют весь сплошной шов.

Первые слои в разделке трещины или обварку упрочняющих Шпилек выполняют специальным электродом ЦЧ-4, а все последующие — электродами типа УОНИ-13/55 или другими из стержней малоуглеродистой стали.

Восстановление чугунных деталей способом отжигающих валиков в сочетании с установкой упрочняющих шпилек, скоб И других связей дает удовлетворительные результаты. Однако при этом способе требуется большая подготовительная слесарная работа. Способ трудоемок, малопроизводителен, требует большого расхода электродного материала. Поэтому, когда не нужна высокая прочность сварочного шва, применяют сварку биметаллическими электродами.

II. Сварка чугуна электродами на основе никеля ПАНЧ-11 и ЦЧ-ЗА обеспечивает достаточно высокую прочность, отсутствие трещин и хорошую обрабатываемость наплавленного металла. Электроды ПАНЧ-11 изготавливают из никелевой проволоки ПАНЧ-11. В состав проволоки входят редкоземельные элементы, которые обеспечивают самозащиту в процессе сварки. Электроды типа ЦЧ-ЗА изготавливают из никельсодержащей проволоки Св-08Н50. В металле, наплавленном этим электродом, содержится 48… 50% никеля.

Электроды предназначены для холодной сварки серого и высокопрочного чугуна. Они рекомендуются для устранения дефектов в чугунных головках блоков, в блоках двигателей и в других ответственных деталях.

За рубежом широкое применение получили электроды с содержанием никеля до 90%. Однако эти электроды очень дорогие.

III. Сварку чугуна электродами на основе меди ведут во всех случаях, когда не требуется высокая прочность сварного шва.

Медно-железные электроды ОЗЧ-2 изготавливают из медного стержня с фтористокальциевым покрытием, в которое добавляют 50% железного порошка. Эти электроды используют при заварке трещин в водяных рубашках блоков двигателей, головках блока, резервуарах радиаторов и в других деталях. Слой, наплавленный электродами ОЗЧ-2, представляет собой медь, насыщенную железом с вкраплением закаленной стали, имеющей большую твердость. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом.

Медно-никелевые электроды МНЧ-2 представляют собой стержни из монель-металла (28% меди, 2,5% железа, 1,5% марганца, остальное никель) или из сплава МНМц (40% никеля, 1,5% марганца, остальное медь). Никель этих электродов не образует соединений с углеродом, поэтому наплавленный шов имеет малую твердость и почти отсутствует зона отбеленного чугуна. Зона закаленного чугуна характеризуется высокой твердостью, которую можно легко снизить небольшим отпуском. Наплавленный шов обладает меньшей склонностью к образованию пор и трещин, легко поддается обработке, но прочность его низкая, поэтому медно-никелевые электроды часто применяют в сочетании с электродами ОЗЧ-2. Первый слой, чтобы обеспечить плотность, и последний, чтобы улучшить обработку, наносят электродами МНЧ-2, а остальное заплавляют электродами ОЗЧ-2.

Хорошие результаты при холодной сварке чугуна дают электроды АНЧ-1 со стержнем из аустенитной хромоникелевой проволоки Св-04Х19Н9 или Св-06Х19Н9Т, снабженным медной оболочкой и фтористо-кальциевым покрытием типа УОНИ-13/55. Сварку этим электродом ведут постоянным током 100… 120 А обратной полярности. Наплавленный шов плотный, легко поддается обработке, но недостаточно прочен, так как электрод содержит 75…80% меди.

Сварка цветных металлов и сплавов, особенно алюминиевых, достаточно широко применяется при ремонте, так как в современных тракторах и автомобилях многие детали изготовлены из цветных металлов.

Медь, бронза и латунь обычной дугой и плавящимся электродом свариваются плохо. Это объясняется тем, что в расплавленном состоянии медь и сплавы на ее основе обладают большой жидко-текучестью, хорошо растворяют газы, особенно кислород, легко окисляются. У них большой коэффициент линейного расширения и они подвержены значительным структурным изменениям в зоне сварки.

Медь и ее сплавы удовлетворительно свариваются электродами марок «Комсомолец-100», МН-5 и ОЗБ-1, а также угольным электродом на постоянном токе прямой полярности и достаточно хорошо свариваются аргонно-дуговой сваркой вольфрамовым электродом. Присадочным материалом служат круглые или прямоугольные прутки примерно такого же химического состава, что и свариваемый металл. При сварке угольным электродом в качестве флюса используют прокаленную до 500…550 °С буру. Наплавленный шов проковывают при температуре не выше 500°С, чтобы улучшить его механические свойства.

При сварке латуни и других медно-цинковых сплавов применяют прутки с повышенным содержанием цинка. При сварке выделяются ядовитые пары цинка, поэтому необходимы хорошая вентиляция рабочего места сварщика и применение респираторов.

Алюминий и его сплавы легко окисляются на воздухе, и поверхности деталей всегда покрыты плотной пленкой оксида алюминия AI2O3, температура плавления которого 2050°С (в то время как температура плавления чистого алюминия 660°С). Тугоплавкая и механически прочная пленка оксида алюминия создает основные трудности при его сварке. Кроме того, при нагревании алюминий и сплавы не изменяют цвета, а в расплавленном состоянии характеризуются большой жидкотекучестью, что также затрудняет сварку.

В качестве электродов или присадочного материала при сварке чистого алюминия и его сплавов используют прутки или проволоку, по химическому составу близкие к свариваемому металлу. В покрытия электродов или в флюс вводят хлористые и фтористые соли лития, калия, энергично растворяющиеся и ошлаковывающие оксид алюминия. Сварку ведут постоянным током обратной полярности, при которой в результате катодного распыления улучшаются условия разрушения оксидной пленки. При диаметре электрода 4…6 мм используют ток 120…150 А. После сварки во избежание разъедания металла шлак со шва удаляют, промывая горячей или подкисленной водой и тщательно протирая стальными щетками. Перед сваркой поверхность детали обезжиривают бензином или ацетоном и подвергают очистке механическим или ручным способом (стальной щеткой).

Для сварки чистого алюминия используют электроды ОЗА-1. Алюминиево-кремнистые сплавы (типа силумин) сваривают электродами ОЗА-2.

Чтобы избежать коробления, образования трещин и улучшить качество сварки, детали из алюминия и его сплавов перед сваркой подогревают до температуры 200…350°С (крупные детали до более высокой температуры). Температуру подогрева определяют термопарами или специальными карандашами. Концы трещин в деталях засверливают, а кромки разделывают под углом 60…90°. Расплавленный металл удерживают от растекания стальными или глиняными подкладками. Для получения мелкозернистой структуры металла шва деталь после сварки медленно охлаждают, а шов слегка проковывают. Внутренние напряжения снимают нагревом до температуры 300…350°С с последующим медленным охлаждением.

Аргонно-дуговая сварка вольфрамовым электродом дает возможность получать хорошие результаты сварки алюминия и его сплавов без применения флюса. Однако оксидную пленку и загряз-чения с поверхности детали перед сваркой требуется удалять более тщательно, чем при использовании флюса.

Меры борьбы со сварочными напряжениями и деформациями. При сварке и наплавке в деталях возникают собственные (внутренние) напряжения. Во многих случаях эти напряжения бывают настолько велики, что появляются трещины или коробление детали.

Основные причины образования напряжений и деформаций — неравномерный нагрев металла, литейная усадка расплавленного металла и структурные изменения, вызываемые большим нагревом и последующим быстрым охлаждением.

Наиболее эффективное средство снижения собственных напряжений — это подогрев детали перед сваркой и медленное охлаждение после нее. Предварительный подогрев в значительной степени снижает тепловые и усадочные напряжения, а медленное охлаждение предотвращает резкие структурные превращения, особенно в околошовной зоне.

Стали, податливые закалке, с содержанием углерода 0,35% и более подогревают до температуры 150…280 °С. Для получения наплавленного слоя хорошего качества высокоуглеродистые (более 0,55% углерода) и легированные стали после сварки или наплавки подвергают термической обработке, которая не только улучшает качество шва, но и снимает собственные напряжения. В некоторых случаях применяют высокотемпературный отпуск после наплавки, то есть нагрев до температуры 600…650 °С, выдержку при этой температуре из расчета 2…3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

Рис. 3. Методы снижения деформаций при сварке и наплавке деталей:а — последовательность наложения швов на симметричные детали; б — создание обратных деформаций.

Для подогрева деталей используют индукторы, много- и одно-пламенные газовые горелки, специальные печи и др. Применение предварительного нагрева, отпуска и термообработки всегда связано со значительным усложнением процесса и снижением производительности. Поэтому для уменьшения собственных напряжений и деформаций разработаны и успешно применяются менее трудоемкие способы.

При сварке и наплавке симметричных деталей сварочные швы накладывают в определенной последовательности, вызывающей уравновешивающие деформации. Иногда при подготовке деталей к сварке создают деформации, обратные деформациям, ожидаемым после сварки. При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

Деформации, возникшие в деталях после наплавки, устраняют механической или термической правкой. Для механической правки применяют молоты, различные правильные вальцы и прессы. При термической правке быстро нагревают до температуры 700…800 °С и охлаждают выпуклую сторону деформированной детали. Возникающие при этом уравновешивающие деформации выравнивают деталь.

Читать далее: Газопламенная сварка и наплавка

Категория: - Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Покрытые электроды для ручной дуговой наплавки

Покрытые электроды для ручной дуговой наплавки используют в виде стержней с нанесённым на них покрытием, продукты сгорания и разложения которого обеспечивают защиту дуги и ванны жидкого металла от окружающего воздуха.

Благодаря низкому содержанию водорода в наплавленном металле, получаемом при наплавке электродами с покрытием основного вида, значительно снижается опасность возникновения трещин при наплавке деталей из высокоуглеродистой и легированной стали, а также крупногабаритных стальных отливок без предварительного подогрева.

Наплавка электродами с высокорутиловым покрытием, содержащим до 35% диоксида титана, отличается высокой технологичностью, характеризуемой, в частности, стабильностью горения дуги, отсутствием разбрызгивания, хорошим отделением шлаковой корки от поверхности валика при небольшом проплавлении основного металла, образованием ровного валика наплавленного металла, а следовательно, простотой последующей механической обработки. Вместе с тем металл, наплавленный электродами с этим покрытием, отличается повышенным содержанием водорода, поэтому при наплавке крупногабаритных отливок или основного металла, подвергающегося закалке с охлаждением на воздухе, существует опасность возникновения трещин.

Таблица 4.2

Проволока стальная наплавочная сплошного сечения по ГОСТ 10543-98

| Марка | Массовая доля элементов в наплавленном металле, % | Твёрдость наплавленного металла | Типичные объекты наплавки | |||||

| C | Mn | Si | Cr | Ni | прочих | |||

| Нп-30 | 0,27… 0,35 | 0,5… 0,8 | 0,17… 0,37 | ≤ 0,25 | ≤ 0,3 | - | 160…220 НВ | Оси, валы, шпиндели |

| Нп-45 | 0,42… 0,5 | 170…230 НВ | ||||||

| Нп-85 | 0,82… 0,9 | 280…350 НВ | Коленчатые валы, крестови-ны карданов | |||||

| Нп-40Г | 0,35… 0,45 | 0,7… 1,0 | ≤ 0,3 | 180…240 НВ | Оси, валы, шпиндели | |||

| Нп-65Г | 0,6… 0,7 | 0,9… 1,2 | 230…310 НВ | |||||

| Нп-30ХГСА | 0,27… 0,35 | 0,8… 1,1 | 0,9… 1,2 | 0,8… 1,1 | ≤ 0,4 | 220…300 НВ | Обжимные про-катные валки, крановые колёса | |

| Нп-50ХНМ | 0,5… 0,6 | 0,5… 0,8 | ≤ 0,35 | 0,5… 0,8 | 1,4… 1,8 | 0,15… 0,3 Мо | 41,5…51,5 HRC | Штампы горячей штамповки |

| Нп-40Х3Г2МФ | 0,35… 0,45 | 1,3… 1,8 | 0,4… 0,7 | 3,3… 3,8 | ≤ 0,4 | 0,1… 0,2 V, 0,3… 0,5 Мо | 39,5…44,5 HRC | Ролики рольгангов |

Окончание таблицы 4.2

| Марка | Массовая доля элементов в наплавленном металле, % | Твёрдость наплавленного металла | Типичные объекты наплавки | |||||

| C | Mn | Si | Cr | Ni | прочих | |||

| Нп-50Х6ФМС | 0,45… 0,55 | 0,3… 0,6 | 0,8… 1,2 | 5,5… 6,5 | ≤ 0,35 | 0,35… 0,55 V, 1,2… 1,6 Мо | 43,5…49,5 HRC | Штампы, прокатные валки |

| Нп-20Х14 | 0,16… 0,25 | ≤ 0,8 | ≤ 0,8 | 13,0… 15,0 | ≤ 0,6 | - | 34…39,5 HRC | Детали запорной арматуры |

| Нп-45Х4В3ГФ | 0,4… 0,5 | 0,8… 1,2 | 0,7… 1,0 | 3,6… 4,6 | 2,5… 3,0 W, 0,2… 0,4 V | 39,5…46,5 HRC | Штампы, прокатные валки | |

| Нп-45Х2В8Г | 1,0… 1,4 | 0,4… 0,7 | 2,2… 3,0 | 8,0… 9,5 W, 0,3… 0,5 V, 0,2… 0,9 Ti | 41,5…47,5 HRC | |||

| Нп-Г13А | 1,0… 1,2 | 12,5… 14,5 | ≤ 0,4 | ≤ 0,6 | - | 220…280 НВ | Крестовины стрелочных переводов, литьё из стали Г13Л |

Таблица 4.3

Проволока стальная сварочная сплошного сечения по ГОСТ 2246-70, рекомендуемая для наплавки

| Марка | Массовая доля элементов в наплавленном металле, % | Твёрдость наплавленного металла | Типичные объекты наплавки | |||||

| C | Mn | Si | Cr | Ni | прочих | |||

| Св-08 | ≤ 0,1 | 0,35… 0,6 | ≤ 0,03 | ≤ 0,15 | ≤ 0,3 | - | 120…160 НВ | Оси, валы, шпиндели |

| Св-08Г2С | 0,05… 0,11 | 1,8… 2,1 | 0,7… 0,95 | ≤ 0,2 | ≤ 0,25 | 180…210 НВ | ||

| Св-18ХГС | 0,15… 0,22 | 0,8… 1,1 | 0,9… 1,2 | 0,8… 1,1 | ≤ 0,3 | 240…300 НВ | ||

| Св-20Х13 | 0,16… 0,24 | ≤ 0,6 | ≤ 0,6 | 12…14 | - | 42…48 HRC | Детали запорной арматуры | |

| Св-10Х17Т | ≤ 0,12 | ≤ 0,8 | ≤ 0,7 | 16…18 | ≤ 0,6 | 0,2… 0,5 Ti | ||

| Св-06Х19Н9Т | ≤ 0,08 | 1,0… 0,2 | 0,4… 1,0 | 18…20 | 8…10 | 0,5… 1,0 Ti | 160…190 НВ | Детали, работающие в условиях коррозии |

| Св-08Х20Н9Г7Т | ≤ 0,1 | 5…8 | 0,5… 1,0 | 18,5… | 0,6… 0,9 Ti |

Электроды с карбонатно-рутиловым покрытием занимают по технологическим характеристикам промежуточное положение: отличаются сравнительно хорошей технологичностью при наплавке, обеспечивая стойкость наплавленного металла к возникновению трещин.

Электроды для ручной дуговой наплавки изготовляют по ГОСТ 10051-75. В качестве стержня обычно используют проволоку диаметром 3…5 мм, редко до 8 мм.

Стандарт устанавливает 44 типа наплавочных электродов. Значительное количество электродов для наплавки слоёв с особыми свойствами производится по отраслевым техническим условиям. Твёрдость наплавленного металла и химический состав проверяется по ГОСТ 9466-75.

В обозначении электродов твёрдость наплавки характеризуется индексами, указывающими её величину по Виккерсу и Роквеллу, а цифры говорят о её величине.

В таблице 4.4 представлены рекомендации по использованию некоторых марок электродов в зависимости от условий работы наплавленного металла.

Таблица 4.4

Рекомендуемые области применения электродов для наплавки

| Условия работы | Типичные структуры наплавки | Марки электродов |

| Абразивный износ | Мартенсит, перлит | 13КН/ЛИВТ, Т-620, Т-590, ВСН-8 |

| Абразивный износ при бо-льших удельных давлениях и ударных нагрузках | ОЗН-400У, ТКЗ-Н, УЗ-40, ОЗИ-3, ОМГ-Н, ВСН-10, ОЗШ-1, 12-АН/ЛИВТ | |

| Износ от трения по металлу при больших давлениях | Перлит, мартенсит, аустенит | ЦН-16, ЭНУ-2, ОЗН-250У, ОЗН-300У, УОНИ-13/НЖ, ОЗН-350У, ВСН-6, ВСН-9, ЦНИИН-4 |

| Износ от трения по металлу при больших удельных дав-лениях и повышенных тем-пературах. Термоусталость | Мартенсит, карбиды | ОЗШ-2, ОЗШ-3, ОЗШ-4, УОНИ-13/4Х10В5МФ, ЭН-60М, ЦИ-1М, ОЗИ-4, ОЗИ-5 |

| Износостойкие наплавки на металлорежущий и быстро-режущий инструмент | ИТ-10, ЖСН-60Р, ОЗИ-5 |

0кончение таблицы 4.4

| Условия работы | Типичные структуры наплавки | Марки электродов |

| Интенсивный износ с ударными нагрузками при повышенных температурах в агрессивных средах | Аустенит | ЦН-6Л, ВПИ-1, ЦН-12М, ЦН-2 |

| Создание коррозионностой-ких поверхностей | Аустенит с 2…8% феррита | УОНИ-13/Н1-БК, ЗИО-8, ЭА-898/21Б, ЭА-400/10У, ЭА-855/51, ЭА-582/23, |

В таблице 4.5 представлена характеристика некоторых марок электродов для ручной дуговой наплавки, выпускаемых и поставляемых по ГОСТ 10051-75.

Дата добавления: 2015-07-07; просмотров: 149 | Нарушение авторских прав

Читайте в этой же книге: Михайлицын С.В., Беляев А.И. | История развития теории и практики восстановления и упрочнения быстроизнашивающихся деталей оборудования | Оборудования и технологического инструмента | Причины разрушения деталей | Виды изнашивания | Восстановления и упрочнения рабочих поверхностей | Землечерпальные суда | Прочие изделия | Порошковая проволока | Карбид вольфрама |mybiblioteka.su - 2015-2018 год. (0.06 сек.)mybiblioteka.su

РУЧНАЯ ДУГОВАЯ НАПЛАВКА ПОКРЫТЫМИ ЭЛЕКТРОДАМИ НИТОЧНЫХ ШВОВ

Проект урока учебной практики

Проект урока учебной практики Специальность: 150709.02 Сварщик (электросварочные и газосварочные работы). Мастер п/о: Рыжова Валентина Васильевна. ПМ.01 Подготовительно-сварочные работы. Тема урока: «Дуговая

Проект урока учебной практики Специальность: 150709.02 Сварщик (электросварочные и газосварочные работы). Мастер п/о: Рыжова Валентина Васильевна. ПМ.01 Подготовительно-сварочные работы. Тема урока: «Дуговая

Методическая разработка

Методическая разработка Практического занятия по профессиональному модулю ПМ 03. «Выполнение сварки и резки средней сложности деталей». Профессия: 23.01.08. Слесарь по ремонту строительных машин Тема урока

Методическая разработка Практического занятия по профессиональному модулю ПМ 03. «Выполнение сварки и резки средней сложности деталей». Профессия: 23.01.08. Слесарь по ремонту строительных машин Тема урока

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

МИНИСТЕТСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БАШКОРТОСТАН ПРОФЕССИОНАЛЬНЫЙ ЛИЦЕЙ 128 МЕТОДИЧЕСКАЯ РАЗРАБОТКА ОТКРЫТОГО УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ ПО ТЕМЕ «СБОРКА И СВАРКА СТЫКОВЫХ СОЕДИНЕНИЙ БЕЗ РАЗДЕЛКИ

МИНИСТЕТСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БАШКОРТОСТАН ПРОФЕССИОНАЛЬНЫЙ ЛИЦЕЙ 128 МЕТОДИЧЕСКАЯ РАЗРАБОТКА ОТКРЫТОГО УРОКА ПРОИЗВОДСТВЕННОГО ОБУЧЕНИЯ ПО ТЕМЕ «СБОРКА И СВАРКА СТЫКОВЫХ СОЕДИНЕНИЙ БЕЗ РАЗДЕЛКИ

КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ОЦЕНОЧНЫЕ

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ОЦЕНОЧНЫЕ

МЕТОДИЧЕСКАЯ РАЗРАБОТКА

Министерство образования и науки РФ Департамент образования администрации Владимирской области областное государственное образовательное учреждение начального профессионального образования

Министерство образования и науки РФ Департамент образования администрации Владимирской области областное государственное образовательное учреждение начального профессионального образования

ОПРЕДЕЛЕНИЕ РЕЖИМОВ РУЧНОЙ ДУГОВОЙ СВАРКИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «Тихоокеанский государственный университет» ОПРЕДЕЛЕНИЕ РЕЖИМОВ РУЧНОЙ ДУГОВОЙ СВАРКИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «Тихоокеанский государственный университет» ОПРЕДЕЛЕНИЕ РЕЖИМОВ РУЧНОЙ ДУГОВОЙ СВАРКИ

РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ»

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ»

КЛАССИФИКАЦИЯ СВАРОЧНЫХ ДУГ

КЛАССИФИКАЦИЯ СВАРОЧНЫХ ДУГ Цели и задачи урока Знать: Виды сварочных дуг 1. По среде горения 2. По роду тока 3. По длительности горения 4. По полярности 5. По типу электрода 6. По принципу работы Уметь:

КЛАССИФИКАЦИЯ СВАРОЧНЫХ ДУГ Цели и задачи урока Знать: Виды сварочных дуг 1. По среде горения 2. По роду тока 3. По длительности горения 4. По полярности 5. По типу электрода 6. По принципу работы Уметь:

Самоанализ урока преподавателем

Самоанализ урока преподавателем 1. Характеристика группы, в котором проходил урок. 2. Охарактеризовать тему урока, степень сложности. 3. Педагогическое обеспечение плана урока: форма урока, содержание

Самоанализ урока преподавателем 1. Характеристика группы, в котором проходил урок. 2. Охарактеризовать тему урока, степень сложности. 3. Педагогическое обеспечение плана урока: форма урока, содержание

РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ НИЖЕГОРОДСКОЙ ОБЛАСТИ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «СЕМЕНОВСКИЙ ИНДУСТРИАЛЬНО - ХУДОЖЕСТВЕННЫЙ ТЕХНИКУМ» РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ НИЖЕГОРОДСКОЙ ОБЛАСТИ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ «СЕМЕНОВСКИЙ ИНДУСТРИАЛЬНО - ХУДОЖЕСТВЕННЫЙ ТЕХНИКУМ» РАБОЧАЯ ПРОГРАММА УЧЕБНОЙ ПРАКТИКИ

«Нарезание внутренней резьбы»

Методическое обоснование Конспект урока по технология (слесарное дело) 7 класс «Нарезание внутренней резьбы» Рассматриваемый урок является уроком раздела «Технология обработки металла». В поурочном плане

Методическое обоснование Конспект урока по технология (слесарное дело) 7 класс «Нарезание внутренней резьбы» Рассматриваемый урок является уроком раздела «Технология обработки металла». В поурочном плане

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ СВАРКИ ПЛАВЛЕНИЕМ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Курганский государственный университет» Кафедра

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Курганский государственный университет» Кафедра

РАСЧЕТ ПАРАМЕТРОВ РЕЖИМОВ СВАРКИ

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Национальный исследовательский ядерный университет

Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего профессионального образования «Национальный исследовательский ядерный университет

ГАЗОВАЯ СВАРКА НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ

Министерство образования и науки Республики Тыва Государственное бюджетное образование учреждение Среднего профессионального образования РТ «Тувинский строительный техникум» ГАЗОВАЯ СВАРКА НИЗКОУГЛЕРОДИСТЫХ

Министерство образования и науки Республики Тыва Государственное бюджетное образование учреждение Среднего профессионального образования РТ «Тувинский строительный техникум» ГАЗОВАЯ СВАРКА НИЗКОУГЛЕРОДИСТЫХ

Макет технологической карты занятия

Макет технологической карты занятия 1.Тема занятия:в соответствии с утвержденным календарно-тематическим планом 2.Цели занятия: в соответствии с формируемыми знаниями, умениями и компетенциями Дидактическая:

Макет технологической карты занятия 1.Тема занятия:в соответствии с утвержденным календарно-тематическим планом 2.Цели занятия: в соответствии с формируемыми знаниями, умениями и компетенциями Дидактическая:

Понятие методов обучения

Понятие методов, приемов обучения. Функции обучения, требования к ним. Проблема классификации методов обучения в современной педагогике Характеристика основных словесных, наглядных и практических методов

Понятие методов, приемов обучения. Функции обучения, требования к ним. Проблема классификации методов обучения в современной педагогике Характеристика основных словесных, наглядных и практических методов

КОНТРОЛЬНО-ОЦЕНОЧНЫЕ СРЕДСТВА

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ОЦЕНОЧНЫЕ

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ОЦЕНОЧНЫЕ

1. Цель и задачи дисциплины

1. Цель и задачи дисциплины Цель: ознакомление студентов с технологическими возможностями основных способов сварки плавлением и давлением, базирующихся на термических и термомеханических сварочных процессах.

1. Цель и задачи дисциплины Цель: ознакомление студентов с технологическими возможностями основных способов сварки плавлением и давлением, базирующихся на термических и термомеханических сварочных процессах.

Системы счисления(10 класс)

Разработан учителем информатики МБОУСОШ 61 г.тулы Слепцовой Н.Ю. План-конспект урока Системы счисления(10 класс) Цель урока: закрепление, обобщение и систематизация знаний учащихся по теме «Системы счисления»

Разработан учителем информатики МБОУСОШ 61 г.тулы Слепцовой Н.Ю. План-конспект урока Системы счисления(10 класс) Цель урока: закрепление, обобщение и систематизация знаний учащихся по теме «Системы счисления»

В методическую копилку учителя

Анализ урока 1. Цель урока. Прослеживается ли реализация поставленных целей урока? 2. Организация урока: тип урока, структура урока, этапы и их логическая последовательность и дозировка во времени, соответствие

Анализ урока 1. Цель урока. Прослеживается ли реализация поставленных целей урока? 2. Организация урока: тип урока, структура урока, этапы и их логическая последовательность и дозировка во времени, соответствие

LOGO ФГОС. Современный урок С Е М И Н А Р

LOGO ФГОС Современный урок С Е М И Н А Р У Р О К 1 «Урок это основной участок учебновоспитательного процесса, на котором учитель ежедневно осуществляет образование, воспитание и всестороннее развитие учащихся

LOGO ФГОС Современный урок С Е М И Н А Р У Р О К 1 «Урок это основной участок учебновоспитательного процесса, на котором учитель ежедневно осуществляет образование, воспитание и всестороннее развитие учащихся

МЕТОДИЧЕСКАЯ РАЗРАБОТКА УРОКА

ОБСУЖДЕНО Утверждаю на заседании МК 201 г. 201 г. Зам.директора по УВР Председатель МК Ильина В.А. Дударева Е.В. МЕТОДИЧЕСКАЯ РАЗРАБОТКА УРОКА Тема урока: ЛПЗ 6 «Мелирование волос» МДК 04.03 «Окраска волос»

ОБСУЖДЕНО Утверждаю на заседании МК 201 г. 201 г. Зам.директора по УВР Председатель МК Ильина В.А. Дударева Е.В. МЕТОДИЧЕСКАЯ РАЗРАБОТКА УРОКА Тема урока: ЛПЗ 6 «Мелирование волос» МДК 04.03 «Окраска волос»

Учитель химии: Андреева Ю. В.

Учитель химии: Андреева Ю. В. Предмет: химия класс: 8 автор учебника: Жилин Д.М. Тема урока: Количественные соотношения в химии. Цель урока: создание условий для систематизации знаний по теме «Количественные

Учитель химии: Андреева Ю. В. Предмет: химия класс: 8 автор учебника: Жилин Д.М. Тема урока: Количественные соотношения в химии. Цель урока: создание условий для систематизации знаний по теме «Количественные

docplayer.ru