ВИДЫ ЭЛЕКТРОДУГОВОЙ СВАРКИ. Электродуговая сварка это

Электрическая дуговая сварка - это... Что такое Электрическая дуговая сварка?

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов.

История электросварки

(См.

Электротехника)1802 год — В. В. Петров открыл явление вольтовой электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов.

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

1932 год — К. К. Хреновым впервые в мире в Советском Союзе осуществлена дуговая сварка под водой.[1]

1939 год — Е. О. Патоном разработаны технология автоматической сварки под флюсом, сварочные флюсы и головки для автоматической сварки, электросварные башни танков, электросварной мост.

Описание процесса

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.[2]

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке (ММА -Manual Metal Arc) указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке (MIG/MAG -Metal Inert/Active Gas) плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

По типу дуги различают

- дугу прямого действия (зависимую дугу)

- дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают

- способы сварки плавящимся электродом

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

- открытую

- закрытую

- полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG)

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Аргонодуговая сварка относится к виду сварки плавлением. Сварка плавлением разделяют на сварку плавящимся и не плавящимся электродом. Аргонодуговая сварка это сварка не плавящимся электродом. В качестве электрода применяют вольфрамовые стержни. Они имеют различный диаметр.

При аргонодуговой сварке вольфрамовые электроды выбирают от толщины металла. Вольфрам относят к тугоплавким металлам. Поэтому, назначение вольфрамовых электродов в зажигании и поддержании сварочной дуги.

Аргонодуговую сварку относят к видам газоэлектрической сварки. Газы защищают сварочную зону от воздействий ветра, осадков и других погодных явлений. Так же алюминий, титан, никель подвержены окислению. Применение газов защищает их от окислительных процессов. В аргонодуговой сварке применяют инертные газы: аргон, гелий и их смеси. Основным газом считают аргон. Поэтому, сварка получила название аргонодуговая сварка. Аргон производят трех сортов. Сорт аргона, для аргонодуговой сварки, зависит от содержания в нем чистого аргона. Для разного вида стали, применяют различный сорт аргона. Аргон поставляют в баллонах. Электрическая часть аргонодуговой сварки, предназначена для образования сварочной дуги и ее параметров. Основным элементом ее является источник питания (сварочный аппарат). На нем выставляют силу и напряжение сварочного тока. Основным рабочим органом аргонодуговой сварки есть газоэлектрическая сварочная горелка. В нее, вставляют вольфрамовый электрод и подают аргон из баллона. Аргон подается по резиновым шлангам. Электрод из вольфрама, закрепляют механическим способом. Так же, в сварочную горелку кабелями подают ток. Рабочий процесс аргонодуговой сварки состоит в том, что сварщик нагревает электрической дугой кромки свариваемых деталей. Затем, подносит сварочную проволоку и расплавляет ее и кромки до получения сварного шва. Сварочную проволоку, для аргонодуговой сварки, подбирают по составу свариваемой марки и вида стали. Ее поставляют на производство в мотках. Сварщик нарезает ее, для удобства, по размерам сварочного шва. На производстве сварочную проволоку называют присадкой. Она должна быть без ржавчины и обезжирена. Используют аргонодуговую сварку не только для цветных металлов, но для нержавеющих и углеродистых сталей. Аргонодуговую сварку применяют в промышленных цехах и на стройплощадке. На стройплощадках, в избегание попадания ветра в зону сварки, устанавливают сварочную палатку. Выполняют аргоновую сварку в специальных кожаных перчатках. В процессе аргонодуговой сварки, сварщик использует две руки. Это требует высокой квалификации сварщика. На производстве, сварщики аргонодуговой сварки имеют 5-6 разряды. Преимуществом аргонодуговой сварки считают геометрически однородный качественный шов. Шов получают без дефектов. Так же исключены шлаковые образования . Шов выдерживает большие нагрузки на изгиб, сжатие и растяжение. Аргонодуговая сварка выделяет меньше вредных газов в работе для сварщика. Сведен риск получения ожогов, работников при сварке. Аргонодуговая сварка это один из эффективных и высококачественных видов сварки на производстве!

Примечания

- ↑ «Справочник молодого электросварщика по ручной сварке», Г. Г. Чернышов, В. Б. Мордынский, Москва, «Машиностроение», 1987; стр. 66

- ↑ «Сварочное дело: Сварка и резка металлов: учебник для нач. проф. образования/Г. Г. Чернышов.- М.: Издательский центр "Академия", 2008г.- стр. 496

Источники

Ссылки

dic.academic.ru

1.3 Электродуговая сварка

Электродуговая сварка — наиболее распространенный способ соединения металлических деталей, использующий тепло электрической дуги. Электрическая дуга представляет непрерывный поток электронов и ионов, образующихся между двумя электродами в той или иной среде как постоянным, так и переменным токами.

Для создания и поддержания дуги необходимо ионизировать воздушный промежуток или специально созданную газообразную среду. Непрерывная ионизация воздуха или газа обеспечивается электронами, вылетающими с поверхности отрицательно заряженного электрода. Эти электроны сталкиваются с атомами или молекулами газообразных веществ, находящихся в пространстве между электродами, возбуждают или ионизируют их.

В дуговом разряде выбрасывание (эмиссия) электронов с катода происходит под влиянием двух факторов: высокой температуры (термоэлектронная эмиссия) и напряженности электрического поля (автоэлектронная эмиссия).

Отрицательно заряженные частицы бомбардируют анод, а положительно заряженные — катод. Взаимная бомбардировка ионов при соответствующем напряжении дуги превращает кинетическую энергию этих частиц в тепловую и световую; электроны превращаются в электроны проводимости, а ионы нейтрализуются.

Тепловая и световая энергия в сварочной дуге выделяется неравномерно. На аноде выделяется около 43% тепла за счет бомбардировки его электронами, имеющими более высокую кинетическую энергию, чем ионы, бомбардирующие катод; на катоде выделяется около 36% общего количества тепла сварочной дуги. Остальное тепло (~21%) образуется в столбе дуги.

Температура электрической дуги зависит от материала электродов; при угольных электродах она составляет на катоде около 3200 °С, на аноде — около 3900 °С; при металлических электродах — соответственно 2400 и 2600 °С. В центре дуги, по ее оси, температура достигает 6000—7000 °С.

При электродуговой сварке на нагревание и расплавление металла используется 60—70% тепла. Остальное его количество (30—40%) рассеивается в окружающем пространстве.

На рисунке 54 изображена схема ручной дуговой сварки. Дуга возникает при пропускании тока между металлическим (проволочным) электродом 4 и основным металлом 1. Дуговой разряд (пламя дуги) имеет форму расширяющегося к поверхности изделия столба, у основания которого в толще изделия образуется кратер дуги или сварочная ванна 3. Для зажигания (возбуждения) дуги электрод под током соприкасают с изделием. Вследствие высокой плотности тока в месте контакта конец электрода и соприкасающийся с ним участок изделия сильно нагреваются. Эго обеспечивает образование дугового разряда в момент отвода электрода от поверхности изделия.

Рисунок 54. Схема ручной дуговой сварки (стрелкой показано перемещение электрода)

Под влиянием автотермоэлектронной эмиссии конец электрода и находящийся под ним участок изделия расплавляются, па изделии возникает сварочная ванна, в которую по каплям стекает расплавленный металл 6 с электрода 4. Пространство между оплавляющимся торцом электрода и поверхностью сварочной ванны заполняется раскаленной средой, представляющей смесь частично ионизированного воздуха, паров металла и обмазки 5, которые образуются при высоких температурах в процессе взаимодействия материала электрода и его обмазки 5 с воздухом. Электрод, перемещаясь в направлении стрелки, оставляет слой наплавленного металла 2.

Устойчивое горение, необходимое для высокого качества сварки, достигается при длине дуги a=3 — 5 мм. Величину проплавления свариваемого металла называют глубиной сварки.

Обычно в сварочную ванну с электрода в виде капель стекает до 90% всего металла плавящегося электрода; остальной металл не достигает сварочной ванны вследствие частичного разбрызгивания, испарения и окисления и уходит в окружающую среду.

При любом способе сварки и положения шва в пространстве металл всегда переходит с электрода на изделие в виде капель (рисунок 55). Капли 1 жидкого металла переносятся от электрода 3 к сварочной ванне 5 в результате совместного действия силы тяжести, сил поверхностного натяжения, давления образующихся в металле газов и сжимающего действия электромагнитных сил 2 на металл (пинч—эффект), способствующих образованию шейки 4.

Рисунок 55. Деформация капли металла

Силы поверхностного натяжения придают каплям сферическую форму, доводя их размер перед отрывом до критической величины. Это облегчает стекание капель в ванночку.

Поверхностное натяжение способствует переносу металла с электрода на изделие. Сила давления газов, возникающих при плавлении электрода, также помогает процессу переноса капли с электрода на деталь. Это очень важно при потолочной сварке. Электрический ток, проходящий по электроду, создает вокруг электрода магнитное силовое поле, которое, как указано, образует шейку при его расплавлении. Электромагнитные силы способствуют переносу капли металла при всех положениях шва в пространстве с электрода на изделие.

Для зажигания электрической дуги необходима сравнительно небольшая разность потенциалов на электродах: обычно для металлических электродов она составляет около 40—60 В при постоянном токе и около 50 — 70 В при переменном. После возбуждения дуги напряжение уменьшается. Дуга между металлическим электродом и свариваемым металлом устойчиво горит при напряжении 15 — 30 В, а между угольным или графитовым электродами и металлом — при напряжении 30 — 35 В. Напряжение, необходимое для поддержания горения дуги, зависит от длины дуги, химического состава электродного стержня, его покрытия, давления газов в окружающей среде, Величины и рода тока.

При работе на постоянном токе свариваемое изделие обычно присоединяют к положительному полюсу (аноду), а электрод — к отрицательному полюсу (катоду). Такое соединение называют включением на прямую полярность. Иногда (особенно при малых сечениях изделия) во избежание прожога изделие присоединяют к катоду, а электрод — к аноду. Такое соединение называют включением на обратную полярность.

Горение дуги при переменном токе менее устойчиво, чем при постоянном. Устойчивость дуги увеличивается с повышением напряжения, с увеличением частоты переменного тока или созданием специальной Газовой среды путем обмазки электродов.

В практике применяют два способа дуговой электросварки: неплавящимся электродом и плавящимся металлическим электродом.

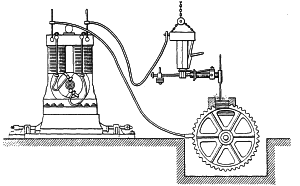

При первом способе, разработанном русским инженером Н. Н. Бенардосом (1842—1905), сварку обычно производят угольным или вольфрамовым электродом по схеме, приведенной на рисунке 56, а, постоянным током. Неплавящийся электрод обычно присоединяют к отрицательному полюсу генератора, изделие — к положительному полюсу. При сварке с обратной полярностью дуга получается менее устойчивой.

Второй способ сварки (плавящимся электродом) был разработан в 1801 г. Н. Г. Славяновым (рисунок 56.б).

При сварке металлов электрическая дуга может быть зависимой и независимой. Сварка дугой прямого действия (зависимой) происходит при ее горении между электродом и металлом. Независимая дуга горит между двумя угольными электродами вблизи свариваемых деталей; металл нагревается за счет косвенного действия дуги.

Различают три вида сварочной дуги — закрытую, защищенную и

studfiles.net

Электродуговая сварка это

Дуговая сварка - это... Что такое Дуговая сварка?

Дуговая сварка - процесс, при котором теплота, необходимая для нагрева и плавления металла, получается за счёт электрической дуги, возникающей между свариваемым металлом и электродом. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

Содержание

|

История электросварки

(См. Электротехника)

1802 год — В. В. Петров открыл явление электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов.

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

Патон, Евгений Оскарович

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

По типу дуги различают

- дугу прямого действия (зависимую дугу)

- дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором - дуга горит между двумя электродами.

По свойствам сварочного электрода различают

- способы сварки плавящимся электродом

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше - многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание - сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

- открытую

- закрытую

- полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла - светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе - шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов)

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне - и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например -- водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Cм. также

- Сварочный электрод

- Электросварка

- Электрическая дуга

Источники

Wikimedia Foundation. 2010.

dic.academic.ru

Электродуговая сварка

Работа с металлом требует особых навыков и применения специальной техники. При всем многообразии доступных вариантов электродуговая сварка является одной из самых востребованных. Это связано с ее низкой себестоимостью, а также компактностью аппарата и его легкостью в управлении.

Примечательно, что метод электродуговой сварки был открыт 1882 году — Н. Н. Бенардос и с тех пор остается самым популярным. С течением времени меняется только устройство аппаратов, при этом принцип их работы остается неизменным. Если раньше для электродуговой сварки использовали трансформаторы со сложным управлением, то сегодня — компактные инверторы. У первых аппаратов было крайне сложно выставить нужные параметры, в отличие от современных устройств.

Особенности данного вида сварки

Принцип работы заключается в том, что кромки соединяемых деталей плавятся при помощи дугового разряда. Он преобразует электрическую энергию в тепловую, температура которой доходит до 7 000 °C. Под ее воздействием образуется так называемая сварочная ванна, которая представляет собой сочетание расплавленных кромок, а также защитный шлак.

Источник обеспечивает постоянное напряжение в размере от тридцати до четырехсот ампер. Причем эта величина зависит от ряда решающих факторов, таких как длина и покрытие электрода, особенности заготовки и непосредственно положение самой сварки. Дуга зажигается от приближения к детали или от соприкосновения электрода с заготовкой. Чтобы избежать короткого замыкания, необходимо поддерживать постоянный уровень дуги. То же самое относится к расстоянию между электродом и деталью.

Во время электродуговой сварки важно строго соблюдать правила безопасности, так как происходит работа с током. На мастере должна быть специальная одежда, маска и перчатки. Стоит очистить место от горючих и легковоспламеняющихся объектов.

Электродуговая сварка: преимущества и недостатки

sp-universal.ru

Современная электродуговая сварка

Современная технология электродуговой сварки подразумевает под собой управление горелкой или же самим электродом, манипуляции различными приспособлениями, установленный режим сварки, а также способ эксплуатации, что влияет на качество шовного соединения. Однако влияние оказывает значительно большее количество факторов, таких как качество и состав используемых электродов и других сварочных материалов, состояние обработки поверхностей и предварительная подготовка материалов.

Сварка швов может производиться в различных пространственных положениях, быть самых разнообразных размеров и форм. Условная классификация включает в себя нижние, потолочные, вертикальные и горизонтальные положения швов.

Электродуговая сварка при помощи металлических электродов со специализированным покрытием является одним из наиболее современных методов, которые используются для производства сварных конструкций на промышленных предприятиях. Данный тип сварки позволяет выполнить все требуемые работы мобильно, просто и в достаточно короткие сроки. Труднодоступные места теперь не проблема – ручная электродуговая сварка позволяет соединить требуемые детали.

Однако, как и любой другой метод присоединения, данный тип обладает некоторыми недостатками. Наиболее существенный из них – низкая производительность выполняемого процесса и прямая зависимость качества шва от сноровки и умений специалиста-сварщика.

Электродуговая сварка во времена своего появления проводилась с использованием электродов из разнообразных металлов, покрытых тонким ионизирующим слоем. Это повышало стабильность и надежность дугового разряда. Тем не менее характеристики шовного соединения были низкими. Современные производители не используют подобные технологии и стараются повысить производительность сварочных процессов.

Ограниченное применение нашли 2 способа: сварка утолщенным электродом и соединение деталей трехфазным дуговым разрядом. Однако оба они имеют больше недостатков, чем преимуществ, среди которых быстрая утомляемость сварщика, увеличенные масса-габаритные показатели и малая производительность.

Следующий способ – электродуговая сварка в ванне. Расплавление металлов производится под воздействием двух факторов: тепла от электрической дуги и тепла, выделяемого перегретым жидким металлом в ванне. Сварка начинается снизу, при этом расплавляются нижние кромки свариваемых деталей. До самого конца процесса металл в ванне должен оставаться в расплавленном состоянии. В таком случае наплавление шва происходит на уровне, который находится несколько выше поверхности свариваемых изделий. Увеличение производительности достигается за счет использования электродов, которые покрыты железосодержащим порошком.

Электродуговая сварка с большой глубиной проплавления деталей увеличивает производительность за счет значительной величины проплавления детали током. Для этого используются специальные электроды, выдерживающие все предполагаемые нагрузки. Сварка происходит при значениях тока, приближенных к максимальным. Величина проплавления регулируется при помощи угла наклона электрода, а также скорости его перемещения относительно детали.

fb.ru

www.samsvar.ru

История появления электродуговой сварки | Великие открытия человечества

Электродуговая сварка — это способ сварки, использующий электрическую дугу для нагрева и плавки металла.

Электродуговая сварка — это способ сварки, использующий электрическую дугу для нагрева и плавки металла.

У истоков возникновения электродуговой сварки стоят видные российские ученые: В.В. Петров, Н.Н. Бенардос и Н.Г. Славянов. Они прославились рядом крупных открытий, которыми человечество пользуется и сейчас.Открыл электродуговой разряд Василий Владимирович Петров. В 1802 г. следом за итальянским физиком А. Вольта, он создал агрегат, который мог выдавать электрическую энергию. Это был крупный на тот период источник тока, батарея, состоящая из 4200 пар цинковых и медных кружков, прослоённых бумагой, намоченных гидрофитным раствором аммония. Именно на ней впервые на планете была получена электрическая дуга. Изобретение В.В. Петрова сильно обогнало время. Реальное использование электрической дуги началось лишь в конце XIX столетия. Это связано с тем, что к периоду открытия электродугового разряда — электрика едва начала появляться, а электротехнической индустрии не существовало. Не существовало нужных агрегатов большой мощности и простых в эксплуатации, производящих электричество для питания электрической дуги. Не имелось и нужной магнитоэлектрической электроаппаратуры.

Изобретение В.В. Петрова сильно обогнало время. Реальное использование электрической дуги началось лишь в конце XIX столетия. Это связано с тем, что к периоду открытия электродугового разряда — электрика едва начала появляться, а электротехнической индустрии не существовало. Не существовало нужных агрегатов большой мощности и простых в эксплуатации, производящих электричество для питания электрической дуги. Не имелось и нужной магнитоэлектрической электроаппаратуры.

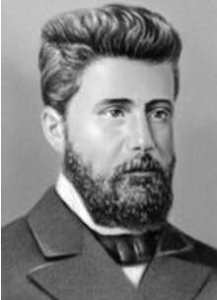

В этот период русский умелец-самородок, Николай Николаевич Бенардос создал, на основании эл. дуги и приобретенных им знаний из истории электротехники, новый способ сварки и резки изделий из металла – электродуговой.

Н. Н. Бенардос совершил огромное число открытий в области электрики, большинство из которых не утратили своей ценности, и в наше время. Одним из главных открытий, которое принесло ему международную известность, стал созданный в 1882 г. метод электродуговой сварки. За это Бенардос получил патенты от большинства государств Европы и Америки.

В целях практического использования своего открытия он подробно описал механизмы и специальные электро-технологические методы (образцы сварных соединений, используемые флюсы при электросварке стали и меди и др.).

В 90-х годах XIX столетия электросварка благополучно используется в России и за ее пределами. В 1886 году Э. Томсоном придумал метод, состоящий в электросварке пары стальных прутков. Германский электрик Г. Ценерер и будущий создатель фирмы «Дженерал электрик» Ч. А. Коффин придумали промышленный способ электродуговой сварки, названный «электрической паяльной трубкой». Дуга, возбуждаясь между угольными электродами, отклонялась при помощи магнита в сторону свариваемого металла. В данном примере использовалась дуга косвенного действия.

Германский электрик Г. Ценерер и будущий создатель фирмы «Дженерал электрик» Ч. А. Коффин придумали промышленный способ электродуговой сварки, названный «электрической паяльной трубкой». Дуга, возбуждаясь между угольными электродами, отклонялась при помощи магнита в сторону свариваемого металла. В данном примере использовалась дуга косвенного действия.

В это же время, наряду с Бенардосом работал и другой русский кулибин – Н. Г. Славянов. Он много сделал для совершенствования электродуговой сварки. Имея огромные познания в металлургии и электротехнике, Н.Г. Славянов разработал метод дуговой сварки плавящимся стальным электродом с защитой сварочной ванны флюсом, и приспособление для полуавтоматической подачи прута в область сварки — «электроплавильник». При сварке путём Славянова дуга расплавляла заодно металлическую деталь, электрод и сварочный флюс, формируя совместную сварочную ванну из расплавленного металла, закрытую расплавленным шлаком, который прочно закрывал металл от влияния атмосферы. Замена угольного электрода металлическим решила задачу науглероживания металла, что улучшило свойства сварных швов. Н. Г. Славянов отказался от использования аккумуляторной батареи Бенардоса, а воспользовался разработанной им динамо-машиной на 1000 А. Так появился первый на планете сварочный генератор.

Впервые в мировой практике Славянов использовал нагрев металла накануне сварки для уменьшения охлаждения.  Официальный показ этого метода прошел осенью 1888 года на Пермских пушечных заводах. В 1891 г. он получил патент в России и других странах за изобретенный им прием электрического литья металлов. Его разработки допускали проводить сварочные работы на высококачественном уровне, что признано современниками. Синхронно с дуговой сваркой появился другой тип электросварки – контактная сварка.

Официальный показ этого метода прошел осенью 1888 года на Пермских пушечных заводах. В 1891 г. он получил патент в России и других странах за изобретенный им прием электрического литья металлов. Его разработки допускали проводить сварочные работы на высококачественном уровне, что признано современниками. Синхронно с дуговой сваркой появился другой тип электросварки – контактная сварка.

В 1856 г. британский электрофизик Дж.П. Джоуль обнаружил, что свитые края проволок, чрез которые идёт электрический ток, накаляются и сплавляются между собой. Лишь по истечении девяти годов джоулева теплота нашла специальное применение британцем Ф. Уальдом для сварки прутков малого диаметра.

Британский физик Уильям Томсон (граф Кельвин) инициатор проекта по прокладке кабеля связи меж Великобританией и США через Атлантический океан – рекомендовал использовать в 1856 г. стыковую контактную электросварку. Но несмотря на это, слава изобретателя этого вида сварки закрепилась за знаменитым американским изобретателем Эльхью Томсоном. Им были сконструированы все необходимые оборудования для контактной сварки: мощный трансформатор. коммутирующая аппаратура, динамо-машина, клещи-тиски для зажима свариваемых заготовок. В 1885 году он, отработав технику сварки, доводит до автоматизма безотказную работу сварочной аппаратуры.

В. П. Вологдин, основоположник использования сварочных работ в разных ветвях отечественной индустрии, построил на Дальзаводе полностью сварной корабль. Открыл первую в нашей стране профшколу электросварщиков. В июне 1921 г. организовал первый в Советском Союзе электросварочный цех. В 1925 г. создал первую в стране электролабораторию по сварке.В 1941—1943 гг. Патон создаёт электротехнологию сварки спецсталей, которая использовалась при изготовлении танков и бомб. Это помогло снизить трудозатраты при производстве брони корпуса танка Т-34, и не требовало от рабочих специальных знаний и огромного физического труда.

mirnovogo.ru

Электросварка - это... Что такое Электросварка?

Электродуговая ручная сварка покрытым электродом

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрической дугой.

Температура электрической дуги превосходит температуры плавления всех существующих металлов. Электросварка не изменяет химического состава материала.

История

1803 год — В. В. Петров опубликовал книгу в которой описал явление электрической дуги и возможность её применения для электросварки.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов.

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

19ХХ год — Патон, электросварные башни танков, электросварной мост.

Описание процесса

К электроду и свариваемому изделию для образования и поддержания электрической дуги от источников сварочного тока подводится электроэнергия. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае - при расплавлении присадочной проволоки (прутков и т.п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Источники

Ссылки

См. также

Wikimedia Foundation. 2010.

Синонимы:- Москвина, Марина Львовна

- Кубок Федерации футбола СССР

Смотреть что такое "Электросварка" в других словарях:

электросварка — электросварка … Орфографический словарь-справочник

ЭЛЕКТРОСВАРКА — ЭЛЕКТРОСВАРКА. При контактной Э. через свариваемые металлы пропускают электрический ток, к рый нагревает их до точки плавления. Она производится специальными электросварочными машинами. При дуговой Э. к месту сварки ток подводится помощью тонкого … Большая медицинская энциклопедия

ЭЛЕКТРОСВАРКА — контактная электросварка, сварка … Большая политехническая энциклопедия

ЭЛЕКТРОСВАРКА — сварка, при которой свариваемые части нагреваются электрическим током. Различают электросварку дуговую и контактную … Большой Энциклопедический словарь

ЭЛЕКТРОСВАРКА — ЭЛЕКТРОСВАРКА, электросварки, мн. нет, жен. (тех.). Сварка металлов при помощи электрического тока. см. электро…. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ЭЛЕКТРОСВАРКА — (Electric welding) см. Сварка. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

электросварка — сущ., кол во синонимов: 2 • сварка (20) • электрогазосварка (3) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

Электросварка — Электросварка: способ получения сварного шва путем контактной электросварки сопротивлением, при которой свариваемые кромки механически прижимают друг к другу, а тепло для сварки выделяется вследствие сопротивления приложенному или наведенному… … Официальная терминология

электросварка — Группа способов сварки, использующая для нагрева металла электрическую энергию. Примечание Электрический нагрев позволяет получить температуры, превосходящие температуры плавления существующих металлов, не изменяет химического состава материала,… … Справочник технического переводчика

электросварка — 4.54 электросварка (electric welding): Способ получения шва сваркой электросопротивлением, при которой свариваемые кромки прижимаются друг к другу под механическим воздействием, а тепло для сварки выделяется вследствие сопротивления приложенному… … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru

ВИДЫ ЭЛЕКТРОДУГОВОЙ СВАРКИ

- ММА- ручная дуговая сварка штучным электродом. Самый распространенный и общедоступный вид сварки.

- MIG/MAG — сварка проволокой в среде защитного газа или самозащитной порошковой проволокой.

- TIG — сварка неплавкими электродом в среде защитного газа.

Итак, что же такое ручная дуговая сварка (ММА)?

ММА — дуга загорается между металлом и плавким электродом, который одновременно является и присадочным материалом (то есть шов образуется не только из металла свариваемых деталей, но и из материала плавящегося электрода).Плавится не только стержень электрода, но и его покрытие, при этом образуются газы и шлак, защищающие дугу и обрабатываемый сварной шов. Шлак по окончании процесса легко удалить, для этого используется специальный инструмент — гибрид щетки с щетиной из проволоки и маленького молотка.Плюсы

- простота сварки

- не требует подключения газа

- общая доступность

- низкая ценаМинусы

- проблематично при работе с тонким металлом

- необходимо удалять шлак при работе

- маленькая производительность

Полуавтоматическая сварка MIG/MAG

Полуавтоматическая сварка — это сварка проволокой в среде защитного газа или самозащитной порошковой проволокой.В качестве защитных газов применяют инертные (аргон и гелий) и активные газы (углекислый газ, азот, водород), а иногда смеси двух газов и более.Плюсы* высокая производительность* сварка тонких металлов

Минусы* необходим газовый баллон* необходимо удаление шлака (при сварке флюсовой проволокой)

TIG сварка: все просто и качественно!

Применяется для получения сварных соединений из высоколегированной нержавеющей стали, чугуна, титана, меди и многих других цветных металлов и сплавов. Шов, помимо отличного качества, обладает акку- ратным внешним видом и повышенной надежностью.

Плюсы:* отличное качество шва* работа с металлами маленькой толщины* отсутствие шлака

Минусы:* необходим баллон с газом* требования к опыту — высокая квалификация сварщика

Ручная дуговая сварка

Ручная дуговая сварка- самая большая разновидность сварки, к ней относятся сварочные инверторы и трансформаторы.Техника «поджига» дуги

Перед зажиганием дуги следует установить необходимую силу тока, которая зависит от толщины свариваемого металлам марки электрода.Зажигать дугу можнодвумя способами:-Электрод приближают вертикально к поверхности свариваемого изделия до касания металла и быстро отводят назад, но не более чем на величину равную диаметру электрода.-Электродом вскользь «чиркают» по поверхности металла (движение напоминает поджигание спички о коробок), но не отдаляют от металла дальше, чем диаметр электрода.ВАЖНО: Если выставлена слишком большая сила тока, то возможен прогар металла и сильное"разбрызгивание»; если малый ток — то дуга будет плохо зажигаться, либо электрод

СМЫСЛ термина «ПВ» или «цикл работы»?

Обязательно надо обратить внимание на такой параметр, как ПВ (период включения) при данном сварочном токе. Для отсчета времени берут 10 минутный интервал по европейской методике.Например, в паспорте указано, что для тока 160А ПВ=30%. Это значит, что аппарат будет работать 10 минут х 30% = 3 минуты, а на 10-3=7 минут надо сделать перерыв.Данные показатели характерны при температуре окружающей среды +40"С, если температура ниже, то и ПВ пропорционально увеличивается.Обязательно обратите внимание, что приведенный выше метод характерен для европейских аппаратов и продукции BestWeld.К сожалению, многие компании занижают условия измерений, например, понижают температуру окружающей среды с 40"С до 20°С и берут не 10 — минутный интервал времени, а 5-минутный. В результате ПВ получается около 60%, а на деле — не более 30%. Будьте внимательны!

Техника сварки

Следует отметить, что максимальный сварочный ток используется только на короткое время для разжигания сварочной дуги. Для поддержания дуги, а это 97% времени, например электрода 4 мм, требуется всего 70-90А.Также сварной шов никто непрерывно не делает, сварка осуществляется интервально, с небольшими перерывами. Например: делаем шов 10 сантиметров, прекращаем сварку и контролируем качество визуально, убираем шлак, делаем шлифовку при необходимости… за это время аппарат успевает остыть и можно продолжать работу.

xn----8sbnlmjgckjgfgoegg.xn--p1ai

ЭЛЕКТРОДУГОВАЯ СВАРКА - это... Что такое ЭЛЕКТРОДУГОВАЯ СВАРКА?

то же, что дуговая сварка.

Большой энциклопедический политехнический словарь. 2004.

- ЭЛЕКТРОДОМЕННАЯ ПЕЧЬ

- ЭЛЕКТРОЖЕЗЛОВАЯ СИСТЕМА

Смотреть что такое "ЭЛЕКТРОДУГОВАЯ СВАРКА" в других словарях:

ЭЛЕКТРОДУГОВАЯ СВАРКА — ЭЛЕКТРОДУГОВАЯ СВАРКА, смотри Дуговая сварка … Современная энциклопедия

ЭЛЕКТРОДУГОВАЯ СВАРКА — см. Дуговая сварка … Большой Энциклопедический словарь

Электродуговая сварка — ЭЛЕКТРОДУГОВАЯ СВАРКА, смотри Дуговая сварка. … Иллюстрированный энциклопедический словарь

электродуговая сварка — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN electric arc welding … Справочник технического переводчика

электродуговая сварка — см. Дуговая сварка. * * * ЭЛЕКТРОДУГОВАЯ СВАРКА ЭЛЕКТРОДУГОВАЯ СВАРКА, см. Дуговая сварка (см. ДУГОВАЯ СВАРКА) … Энциклопедический словарь

электродуговая сварка — Syn: электродуговое сваривание … Металлургический словарь терминов

Электродуговая сварка металлическим электродом в среде защитного газа — Электродуговая сварка металлическим электродом в среде защитного газа: технология сварки, при которой плавление и соединение металлов проводится за счет их нагрева электрической дугой или дугами между расходной электродной проволокой и заготовкой … Официальная терминология

Электродуговая сварка под флюсом — Электродуговая сварка под флюсом: технология сварки, при которой плавление и соединение металлов происходит за счет их нагрева электрической дугой или дугами между расходуемым металлическим электродом или электродами без покрытия и заготовкой,… … Официальная терминология

электродуговая сварка металлическим электродом в среде защитного газа — 4.47 электродуговая сварка металлическим электродом в среде защитного газа: Технология сварки, при которой плавление и соединение металлов проводится за счет их нагрева электрической дугой или дугами между расходной электродной проволокой и… … Словарь-справочник терминов нормативно-технической документации

электродуговая сварка под флюсом — 4.48 электродуговая сварка под флюсом: Технология сварки, при которой плавление и соединение металлов происходит за счет их нагрева электрической дугой или дугами между расходуемым металлическим электродом или электродами без покрытия и… … Словарь-справочник терминов нормативно-технической документации

dic.academic.ru