Электрододержатель для ручной дуговой сварки. Электрододержатели для ручной дуговой сварки

Электрододержатель для ручной дуговой сварки

Изобретение относится к области машиностроения, а именно к инструментам, используемым при ручной электродуговой сварке плавящимся электродом. Электрододержатель содержит токоподводящую втулку с узлом соединения со сварочным кабелем. Втулка снабжена отверстиями и прорезями для установки электрода, прижимным упругим стержнем и изолирующими рукояткой и колпачком. Втулка выполнена из набора трубок. Трубка, в которой установлен прижимной стержень, и трубка, в которой установлен кабель, образуют узел соединения со сварочным кабелем. Изолирующая рукоятка снабжена по всей длине лысками, которые в сечении образуют внешний контур, форма которого близка к овалу. Большая ось овала параллельна плоскости установки электрода. Использование такой конструкции позволяет упростить технологию и повысить производительность изготовления электрододержателей. 3 ил.

Изобретение относится к устройствам, используемым при ручной электродуговой сварке плавящимся электродом.

Известен электрододержатель для ручной дуговой сварки, содержащий корпус-рукоятку с размещенной в нем неподвижной губкой /опорной/, соединенной с токоподводящим проводом, и зажимной подпружиненный рычаг /см. "Инструмент и устройства для ручной дуговой сварки "Минмонтажспецстрой. ЦБНТИ. 1975 г., стр.13/.

Однако при изготовлении такого электрододержателя требуется относительно большое количество приспособлений, расходуется большое количество материала энергии и рабочего времени, т.е. такой электрододержатель ресурсоэнергоемкий, а значит, имеет высокую себестоимость.

Известны также электрододержатели типа ЭВ /с винтовым зажимом/ и типа ЭДС /с защелочным зажимом/ /см. Чернышев Г.Г. и др. Справочник молодого электросварщика по ручной дуговой сварке. М.: Машиностроение. 1987 г., стр.53-57/.

Однако и эти электрододержатели имеют те же недостатки, так что при изготовлении их используется энергоемкий станочный парк, при этом значительно расходуются материалы, энергия и рабочее время, что значительно повышает их себестоимость.

Наиболее близким к предлагаемому электрододержателю является электрододержатель для ручной дуговой сварки по авторскому свидетельству №1636156 по кл. В 23 К 9/23, содержащий цилиндрическую токоподводящую втулку, с одной стороны к которой клином крепится сварочный кабель, а с другой стороны по центру втулки установлен прижимной стержень из пружинной стали, а в стенках ее диаметрально расположены с одной стороны два углубления, а с другой прорезь для установки электрода. Втулка снабжена изоляционными ручкой и колпачком.

Однако и у этого электрододержателя относительно высокая себестоимость, т.е. также как и предыдущих при изготовлении его тратится относительно много материалов энергии и рабочего времени.

В основу изобретения положена задача упрощения технологии изготовления и экономия ресурсов, т.е. уменьшение себестоимости.

Поставленная задача решается тем, что у предлагаемого электрододержателя токоподводящая втулка выполнена из набора трубок, плотно входящих друг в друга, а защитный колпачок, как и рукоятка, выполнены из трубки из изолирующего материала и закреплены на токоподводящей втулки за счет плотной посадки.

При такой конструкции электрододержателя при изготовлении его резко снижаются расходы ценного цветного металла /медь, латунь, бронза по ГОСТу/, так как изготовление составных частей держателя сводится к порезке подобранных трубок на нужные размеру и соединению их в определенном порядке.

Электрододержатель предложенной конструкции позволяет изготавливать его без использования энергоемкого станочного оборудования, что позволяет значительно сэкономить электроэнергию.

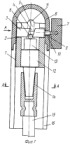

На чертеже схематично изображена конструкция электрододержателя, продольный разрез (фиг.1) и два сечения (фиг.2 и 3).

Предлагаемый электрододержатель представляет собой защитный колпачок 1, выполненный в виде стакана из изоляционного термостойкого материала /например, стеклопластика/, и изолирующую рукоятку 2 в виде трубки, сопряженной с колпачком, установленных на внешней поверхности токоподводящей втулки 3, внутрь которой запрессованы трубка 4 и трубка 5. Разделанный конец сварочного кабеля 6 установлен в трубке 5, а прижимной упругий стержень 7 в трубке 4 так, что развальцованный конец кабеля 6 зажат между трубками 4 и 5, обеспечивая при этом надежные контакт и крепление.

Для установки и надежного крепления электрода 3 втулка 3 снабжена прорезью 9 к отверстием 10. Отверстие 11 во втулке 3 рядом с отверстием 10 служит для удаления огарка электрода 8. Защитный колпачок 1 для этих же целей снабжен Т-образной прорезью 12.

Для удобству пользования электрододержателем изолирующая рукоятка 2 снабжена по всей ее длине дисками 13, которые в сечении образуют внешний контур, близкий к овалу.

Работает электрододержатель следующим образом. Для установки электрода 8 необходимо свободный от обмазки его конец через Т-образную прорезь в колпачке 12 и продольную прорезь 9 во втулке 3 вставить в отверстие 10 втулки 3, затем, удерживая другой рукой держатель, за рукоятку 2 электродом 8 отжать упругий стержень 7 влево или вправо так, чтобы он /8/ при развороте вошел в прорезь 9 во втулке 3, установить его в нужном положении /под нужным углом/ и отпустить. Отпущенный электрод 8 будет надежно прижат к стенкам отверстия 10 и прорези 9 втулки 3, обеспечивая при этом надежный электроконтакт и крепление электрода в нужном положении. Для удаления огарка электрода 5 следующий электрод 8 нужно свободным от обмазки концом установить в отверстие 11 на втулке 3 с той же стороны стержня 7, с какой установлен огарок, и, удерживая другой рукой держатель, электродом 8 отжать стержень 7, огарок выпадет под собственным весом и освободит отверстие 10 во втулке 3 для установки нового электрода 8.

Описанная конструкция электрододержателя показывает, что при его изготовлении резко снизятся работы, связанные с использованием энергоемкого станочного оборудования для обработки заготовок, расходы цветного металла и рабочее время. Снижаются требования к квалификации рабочих. Основная работа сводится к резке проката на нужные размеры и прессовке при сборке.

Электрододержатель для ручной дуговой сварки, содержащий токоподводящую втулку с узлом соединения со сварочным кабелем, снабженную отверстиями и прорезями для установки электрода, прижимным упругим стержнем и изолирующими рукояткой и колпачком, отличающийся тем, что втулка выполнена из набора трубок, причем трубка, в которой установлен прижимной стержень, и трубка, в которой установлен кабель, образуют узел соединения со сварочным кабелем, а изолирующая рукоятка снабжена по всей длине лысками, которые в сечении образуют внешний контур, форма которого близка к овалу, большая ось которого параллельна плоскости установки электрода.

ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия

Текст ГОСТ 14651-78 Электрододержатели для ручной дуговой сварки. Технические условия

Группа Е73

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЭЛЕКТРОДОДЕРЖАТЕЛИ ДЛЯ РУЧНОЙ ДУГОВОЙ

СВАРКИ

Технические условия

ГОСТ

14651-78

(СТ СЭВ 6305—88)

Electrode holders for manual arc welding. Specifications

ОКП 34 4193

Срок действия с 01.07.79

до 01.07.94

Настоящий стандарт распространяется на электрододержатели для ручной дуговой сварки покрытыми металлическими электродами.

Стандарт не распространяется на специальные электрододержатели, предназначенные для особых условий работы, например, для подводной сварки, и на электрододержатели для без-огарковой сварки.

(Измененная редакция, Изм. № 3).

1.1. Типы и основные параметры электрододержателей должны соответствовать указанным в таблице.

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

|

1 Тип электрододержателя |

параметры |

Наибо льший сваро чный ток при ПВ-35 % А, не более |

Диаметр закреп ляемых электродов, мм |

Сечение жилы присоединяемого сварочного кабеля мм2 |

Масса, кг, ке более | ||

|

Сваро чный ток, А |

Про- должи- телъ- ность цикла свар ки, мин |

Отно ситель ная продо- лжите- лъно- сть вклю чения пв,% | |||||

|

ЭД-12 |

125 |

160 |

от 1,6 до 2,5 |

от 16 до 25 |

0,30 | ||

|

ЭД-16 |

160 |

200 | м 1,6” 3,25 |

То же |

0,35 | ||

|

ЭД-20 |

200 |

250 |

м 2,0 и 4,0 |

от 25 до 35 |

0,40 | ||

|

ЭД-25 |

250 |

5 |

60 |

315 |

” 2,5 ” 5,0 |

” 35 " 50 |

0,45 |

|

ЭД-31 |

315 |

400 |

м 2,5 ” 6,3 |

То же |

0,50 | ||

|

ЭД-40 |

400 |

500 |

” 4,0 ’• 8,0 |

от 50 до 70 |

0,65 | ||

|

ЭД-50 |

500 |

630 |

” 6,0 м 10,0 |

” 50 " 95 |

0,75 | ||

(Измененная редакция, Изм. № 3) *

1.2. Условное обозначение электрододержателя состоит из типа электрододержателя, номера модификации электрододержателя, вида климатического исполнения, категории размещения по ГОСТ 15150—69 и обозначения настоящего стандарта.

Примечание. Номер модификации электрод од ержателю присваивает Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования (ВНИИЭСО) Министерства электротехнической промышленности.

Пример условного обозначения электрододержателя на номинальный сварочный ток 250А, модификации 17, вида климатического исполнения У1 по ГОСТ 16150—69: Электрододержатель ЭД-2517 У1 ГОСТ 14651—78

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Электрододержатели должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке, а электрододержатели, предназначенные для экспорта в районы с тропическим климатом, кроме того, и в соответствии с требованиями ГОСТ 15151-69.

2.2. Электрододержатели должны обеспечивать установку и надежное закрепление покрытых металлических электродов, а также освобождение огарка, в диапазоне диаметров, указанных в таблице, чтобы при возбуждении дуги или при сварке не происходило их смещения в месте закрепления.

2.3. Электрододержатели должны обеспечивать закрепление электрода в одной плоскости не менее чем в двух положениях: перпендикулярно и под углом 115° к оси электрододержателя.

2.4. Конструкция электрододержателя должна обеспечивать замену электрода в течение не более 4 с.

2.5. Электрододержатели должны обеспечивать полное расплавление электродов соответствующего диаметра до длины огарка 50 мм при всех предусмотренных конструкцией электрододержателя углах закрепления без повреждения устройства для зажима электрода.

2.6. Электрододержатели должны быть снабжены рукояткой из токонепроводящего материала, у которой длина участка, охватываемого рукой сварщика, должна быть не менее 110 мм. Поперечное сечение рукоятки должно вписываться в круг, диаметр которого не должен превышать 36 мм — для электродо-держателей на номинальный сварочный ток до 315 А включительно и 40 мм — для электрододержателей на номинальные сварочные токи 400 и 500 А.

На участке рукоятки, охватываемой рукой сварщика, должно быть рифление или предусмотрены другие меры, исключающие проскальзывание руки в рукавице или в перчатке по поверхности рукоятки.

2.7. Конструкция электрододержателей должна обеспечивать надежное присоединение к ним одножильных сварочных кабелей с медными жилами, сечения которых указаны в таблице.

2.8. Сварочный кабель должен быть механически отсоединяем от электрододержателя.

2.9. Изолирующие детали электрододержателя, находящиеся вблизи места закрепления электрода, должны быть теплостойкими и не должны воспламеняться или поддерживать горение.

2.10. Конструкция электрододержатели! должна обеспечивать возможность замены изолирующих деталей по п. 2.9.

2.11. Все металлические части должны быть коррозионно-стойкими илц коррозионнозащищенными.

2.12. Прижимная пружина, при наличии ее в конструкции электрододержателя, должна быть изолирована от токоведущих частей и защищена от брызг металла.

2.13. Электрододержатели должны обладать механической прочностью, обеспечивающей нормальную их эксплуатацию.

2.14. Виды климатического исполнения электрододержателей У1 и ТТ — по ГОСТ 15150—69. Номинальные значения климатических факторов внешней среды — по ГОСТ 15543.1—89 и ГОСТ 15150-69.

2.15. Установленная безотказная наработка устройства для зажима электрода должна быть не менее 6000 циклов.

Примечание. За цикл принимают перемещение подвижной части зажимного устройства относительно неподвижных частей из крайнего нерабочего положения в положение, при котором обеспечивается закрепление электрода, и обратно. Продолжительность цикла — не менее 1,5 с.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Электро до держатели должны соответствовать требованиям ГОСТ 12.2.007.8-75.

3.1.1. Конструкция электрододержателя должна обеспечивать защиту от случайного прикосновения к его токопроводящим частям.

3.1.2. Сопротивление изоляции рукоятки (п. 2.6), а также прижимного рычага и прижимной пружины (при их наличии в конструкции электрододержателя) относительно токопроводящих частей электрододержателя при нормальных климатических условиях должно быть не менее 5 МОм.

3.1.3. Изолирующие детали электрододержателя должны обладать такой электрической прочностью, чтобы без пробоя выдерживать испытательное напряжение 1500 В, частотой 50 Гц в течение 1 мин.

3.1.4. Неосвобожденная от изоляции часть сварочного кабеля должна входить внутрь рукоятки электрододержателя на глубину, равную двум наружным диаметрам кабеля, но не менее 30 мм.

3.1.5. Превышение температуры наружной поверхности рукоятки над температурой окружающего воздуха на участке, охватываемом рукой сварщика, при номинальном режиме работы электрододержателя (п. 1.1) не должно быть более 40° С.

3.2. При проведении электрических испытаний и измерений следует соблюдать требования безопасности по ГОСТ 12.3.019— -80.

Разд. 2, 3. (Измененная редакция, Изм. № 3).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект электрододержателя должны входить инструмент и запасные части, предусмотренные паспортом.

К электрододержателю прилагают паспорт по ГОСТ 2.601—68.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия электрододержателей требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные/гериодические и типовые испытания.

5.2. Приемо-сдаточным испытаниям подвергают каждый электрододержатель на соответствие рабочим чертежам и требованиям пп. 2.2 (в части установки электродов), 2.3, 2.6, 2.10, 3.1.2, 4.1, 7.1—7.7.

Примечание. Испытание по п. 3.1.2 допускается проводить выборочно в объеме 3 % сменного выпуска. Результаты испытаний распространяются на весь сменный выпуск.

5.3. Периодические испытания проводят не реже раза в год не менее чем на двух электрод од ержате лях из числа, прошедших приемо-сдаточные испытания, при этом проверяют соответствие электрододержателей требованиям пп. 1.1, 2.2 (в части надежности закрепления электродов), 2.4, 2,5, 2.7—2.9, 2.11—2.14 (в части влагостойкости), 2.15, 3.1.3, 3.1.5.

5.2, 5.3. (Измененная редакция, Изм. №2, 3).

5.4. При получении неудовлетворительных результатов при периодических испытаниях проводят повторные испытания удвоенного числа электрододержателей. Испытания проводят для параметров, по которым получен неудовлетворительный результат. Результаты повторных Испытаний являются окончательными.

Протоколы периодических испытаний должны предъявляться потребителю по его требованию.

5.5. Типовые испытания проводят при изменении конструкции, материалов или технологии изготовления не менее чем на двух электрододержателях по программе периодических испытаний с дополнительной проверкой на соответствие требованиям п. 2.14 (в части тепло-и холодостойкости), пп. 3.1.1, 3.1.4.

Допус кается проводить типовые испытания электрододержателей только по тем параметрам, на которые внесенные изменения могут оказать влияние.

(Измененная редакция, Изм. № 3).

6. МЕТОДЫ ИСПЫТАНИЯ

6.1. Измерение всех электричес ких величин при испытаниях, кроме сопротивления изоляции и напряжения при испытании изоляции рукоятки на электрическую прочность, следует производить электроизмерительными приборами по ГОСТ 22261—82, класса точности не ниже 0,5.

(Измененная редакция, Изм. № 1).

6.2. Соответствие электрододержателей рабочим чертежам, а также требованиям пп. 2.2 (в части установки электродов),

2.3, 2.6, 2.8, 2.10, 3.1.4, 4.1, 7.1—7.7 проверяют внешним осмотром и измерительным инструментом.

(Измененная редакция, Изм, № 3).

6.3. Измерение сопротивления изоляции электрододержателя (п. 3.1.2) проводят омметром на напряжение 500 В по ГОСТ 23706—79.

При испытании на изолирующие детали электрододержателя накладывают медную фольгу. Один вывод мегомметра прикладывают к фольге, другой — к токопроводящей части электрододержателя.

Измерение сопротивления изоляции производят также между прижимной пружиной (при ее наличии в конструкции электрододержателя) и токопроводящей частью электрододержателя.

(Измененная редакция, Изм. № 1, 3) *

6.4. Испытание электрической прочности изоляции (п. 3.1.3) проводят после измерения сопротивления изоляции по п. 6.3. Один вывод испытательного трансформатора прикладывают последовательно к фольге, наложенной на изолирующие детали электрододержателя и к прижимной пружине (при наличии ее в конструкции электрододержателя), другой — к токопроводящей части электрододержателя. Испытательное напряжение выдерживают в течение 60. с. При испытании электрической прочности изоляции электрододержателей в климатическом исполнении Т по ГОСТ 15150-69 испытательное напряжение должно быть повышено на 10 % по сравнению со значением, указанными п. 3.1.3.

(Измененная редакция, Изм. № 3).

6.5. Массу электрододержателей (п. 1.1) определяют взвешиванием на весах по ГОСТ 23711—79 с ценой деления 1 г.

6.6. Время замены электрода (п. 2.4) измеряют секундомером.

6.7. При проверке надежности присоединения сварочного кабеля (п. 2.7.) сварочный кабель, закрепленный в электродо-держателе, десять раз подвергают растягиваемому усилию 500 Н (** 50 кгс) без рывка, с разгоном и выдержкой в течении 1 с. Испытания проводят поочередно с кабелями, сечение жил которых указаны в таблице.

Сварочный кабель в течение испытания не должен смещаться в месте закрепления к электрододержателю.

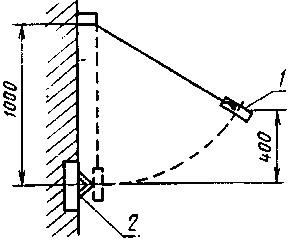

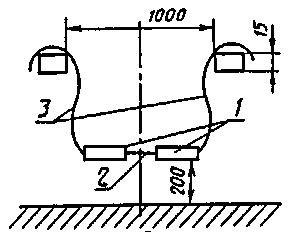

6.8. Испытание электрододержателя на механическую прочность (п. 2.13) проводят с помощью удара по электрододержателю в соответствии с черт, 1.

Электрододержатель подвешивают на нить длиной 1 м, поднимают на высоту падения 400 мм и отпускают. Электрододержатель ударяется о грань равнобокого уголка с радиусом кривизны 5 мм. Испытание проводят таким образом, чтобы электрододержатель ударился два раза рукояткой, устройством для зажима электрода и концом рычага (при его наличии в конструкции электрододержателя).

Результаты испытания считают удовлетворительными при отсутствии на электрододержателях трещин, сколов и других повреждений, нарушающих их нормальную эксплуатацию.

6.7, 6.8. (Измененная редакция, Изм. № 3)*

6.9. Испытание электрододержателей на влагостойкость (пп. 2.12 и 2.14) проводят по ГОСТ 16962.1—89, метод 207-1, степень жесткости IV — для электрододержателей в климатическом исполнении У по ГОСТ 15150—69 и степень жесткости VIII — для электрододержателей в климатическом исполнении Т по ГОСТ 15150-69.

В конце испытаний проводят измерение сопротивления изоляции электрододержателя, которое должно быть не менее 1 МОм.

После извлечения из камеры электрододержатель подвергают внешнему осмотру. На поверхности металлических деталей не должно быть коррозии, а на поверхности изолирующих деталей — трещин, вс пучин, расслоений и др. повреждений, нарушающих нормальную эксплуатацию электрододержателей.

6.10. Испытание электрододержателей на теплостойкость при эксплуатации (п. 2.14) проводят по ГОСТ 16962.1—89, метод 201—2.

Электрододержатели под номинальной нагрузкой выдерживают до установившегося нагретого состояния в камере тепла при температуре, соответствующей верхнему значению температуры окружающего воздуха при эксплуатации.

Примечание, Электрододержатель находится в установившемся нагретом состоянии, если температура во всех контролируемых точках не повышается более чем на 2е С в течение 1 ч.

После окончания испытания проводят внешний осмотр. На поверхности металлических деталей не должно быть коррозии» а на поверхности изолирующих деталей — трещин, вспу-чин, расслоений и др. повреждений, нарушающих нормальную эксплуатацию электрод од ержателей.

6.11. Испытание электрододержателей на холодостойкость при эксплуатации (п. 2.14) проводят по ГОСТ 16962.1“89, метод 203—1.

Электрододержатели выдерживают в камере холода в течение 4 ч.

После окончания испытания проводят внешний осмотр. На поверхности металлических деталей не должно быть коррозии, а на поверхности изолирующих деталей — трещин, вспучин, расслоений и др. повреждений, нарушающих нормальную эксплуатацию электрододержателей.

6.12. Защиту от прикосновения к токопроводящим частям электрододержателя (п. 3.1.1) проверяют металлическим испытательным стержнем с концом в виде полушара. Диаметр стержня при проверке защиты от прикосновения в области крепления электрода для электрододержателей на номинальный сварочный ток 400 и 500 А должен быть равен 16 мм; для электрододержателей на другие номинальные сварочные токи, а также при проверке защиты от прикосновения за пределами области крепления электрода диаметр стержня должен быть равен 12 мм. При испытании электрод в электрододержатель не устанавливают. Наличие контакта с токопроводящими частями электрододержателя определяют с помощью сигнальной лампы на напряжение не менее 40 В.

Результаты испытания считают удовлетворительными, если испытательный стержень своим концом не может коснуться токопроводящих частей электрододержателя.

6.13. При проверке превышения температуры наружной поверхности рукоятки электрододержателя над температурой окружающего воздуха (п. 3.1.5) в зажимные устройства двух электрододержателей одного и того же типа, рассчитанных на один и тот же номинальный ток и расположенных один относительно другого под углом 180°, устанавливают согласно схеме, приведенной на черт. 2а, стержень из низкоуглеродисгой конструкционной стали так, чтобы расстояние между зажимными устройствами обоих электрододержателей составляло А =

= (50 ± 2) мм. Диаметр стержня должен быть равен наибольшему из указанных в таблице диаметров для электродов, закрепляемых в проверяемом электр од од ержателе. К электрододер-жателям должны быть подсоединены отрезки сварочного кабеля

длиной не менее 2 м каждый с наибольшим сечением медных жил, указанных в таблице, для кабеля, присоединяемого к проверяемому электрододержателю. Соединенные с помощью стержня электрододержатели подвешивают в соответствии со схемой, приведенной на черт. 26, между двумя деревянными планками толщиной 15 мм, установленными на расстоянии 1 м. Испытания проводят в закрытом помещении с минимальным воздушным потоком при температуре окружающего воздуха (20 ± 5) °С. При испытании через электрододержатель пропускают сварочный ток, значение которого составляет 75 % указанного в таблице значения номинального сварочного тока, на который рассчитан проверяемый электрододержатель. Род тока — постоянный. Продолжительность испытания -- 30 мин.

Наибольшее из замеренных значений превышения температуры наружной поверхности рукоятки над температурой окружающего воздуха должно соответствовать указанному в п. 3.1.5.

Черт. 2

6.9—6.13. (Измененная редакция, Изм. № 3).

6.14. При испытании на безотказность (п. 2.15) электрододержатель устанавливают электрод диаметром:

2.0 мм — для электрододержателей типа ЭД-12;

2,5 мм — для электрододержателей типа ЭД-16;

3.0 мм — для электрододержателей типа ЭД-20;

4.0 мм — для электрододержателей типа ЭД-25;

5.0 мм — для электрододержателей типа ЭД-31;

6.0 мм — для электрододержателей типа ЭД-40;

8.0 мм — для электрододержателей типа ЭД-50.

(Измененная редакция, Изм* №2,3).

6.15. Проверку надежности закрепления электродов (п. 2.2) проводят после испытаний зажимного устройства на безотказность. В зажимное устройство устанавливают последовательно электроды наибольшего и наименьшего диаметров. К свободному концу электрода при вертикальном его положении подвешивают груз, масса которого составляет 2,5 кг — для электродов диаметром до 3,25 мм и 5 кг — для электродов диаметром свыше 3,25 мм.

Результаты испытания считают удовлетворительными, если каждый из электродов легко устанавливается в электрододер-жатель и под влиянием нагрузки не смещается в зажимном устройстве.

6.16. Проверку работоспособности устройства для зажима электрода при расплавлении электродов (п. 2.5) проводят при выполнении таврового соединения двух листов шириной 100 мм. Сварку проводят при всех предусмотренных конструкцией электрододержателя углах закрепления электрода наибольшего диаметра, указанного в таблице. При этом не должна нарушаться работоспособность зажимного устройства.

6.17. При испытании на теплостойкость (п. 2.9) к изолирующим деталям электрододержателя, расположенным вблизи места закрепления электрода, в течение 10 с прижимают с силой 10 Н (около 1 кгс) стальную пластину, нагретую до температуры 600° С. Испытуемые детали при этом не должны воспламеняться или поддерживать горение.

6.15—6.17. (Введены дополнительно, Изм. № 3).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

И ХРАНЕНИЕ

7.1. На несменяемой части электрододержателя указывают:

товарный знак предприятия- изготовителя;

условное обозначение электрододержателя;

дату изготовления;

номинальный сварочный ток, А.

(Измененная редакция, Изм. № 1).

7.2. Маркировку наносят выдавливанием, прессованием, литьем и др.

7.3. Консервация электрододержателя и инструмента — по ГОСТ 23216—78. Срок сохраняемости до ввода в эксплуатацию — 1 год.

(Измененная редакция, Изм. № 1).

7.4. Упаковка электрододержателей по ГОСТ 23216—78 в тару ТЭ2 или ТФ1, категория упаковки — КУ-1, внутренняя упаковка — ВУ-1, условия транспортирования — Л.

(Измененная редакция, Изм. № 2).

7.5. Электрододержатели должны быть упакованы в ящики типа II-1 или VI по ГОСТ 16511—86.

Способ укладки и упаковки электрододержателей должен исключать возможность их смещения в ящике и повреждения при транспортировании.

Масса брутто ящиков должна быть не более 50 кг.

Тара для электрододержателей, предназначенных для экспорта, — по ГОСТ 24634—81.

(Измененная редакция, Изм. № 1, 2).

7.6. В каждый ящик по п. 7.5 должен быть вложен упаковочный лист, в котором указывают:

товарный знак предприятия-изготовителя;

условное обозначение электрододержателя;

число электрододержателей в ящике;

дату изготовления;

отметку о приемке техническим контролем предприятия-изготовителя.

7.7. На ящик наносят транспортную маркировку по ГОСТ 14192—77, содержащую:

товарный знак предприятия-изготовителя;

условное обозначение электрододержателя,

7.8. Условия транспортирования электрододержателей в части воздействия климатических факторов для исполнения У — по группам 7 (Ж1) или 4 (Ж2), для исполнения Т — по группе 9(ОЖ1) ГОСТ 15150-69.

7.9. Условия хранения электрододержателей в части воздействия климатических факторов для исполнения У — по группе условий хранения 1 (Л), для исполнения Т — по группе З(ЖЗ) ГОСТ 15150-69.

7.8, 7.9. (Измененная редакция, Изм. № 1).

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Предприятие-изготовитель гарантирует соответствие электрододержателей требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

8.2. Гарантийный срок эксплуатации электрододержателей — 6 мес. с момента ввода их в эксплуатацию, а для электрододержателей, предназначенных для экспорта, — 6 мес со дня пересечения Государственной границы СССР.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

РАЗРАБОТЧИКИ

Р.А. Равлусевич (руководитель темы), В.А. Живаткаускас, Д.К. Лаукене

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.01.78 № 227

3. Срок проверки — 1993 г., периодичность проверки — 5 лет

4. Взамен ГОСТ 14651—69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на которые дана ссылка |

Номер пункта |

|

ГОСТ 2.601-68 |

4.1 |

|

ГОСТ 12.2.007.8-75 |

3.1 |

|

ГОСТ 12.3.019-80 |

3.2 |

|

ГОСТ 14192-77 |

7.7 |

|

ГОСТ 15150-69 |

1.2, 2.14. 6.4, 6.9, 7.8, 7.9 |

|

ГОСТ 15151-69 |

2.1 |

|

ГОСТ 15543Л-89 |

2.14 |

|

ГОСТ 16511-86 |

7.5 |

|

ГОСТ 16962.1-89 |

6.9, 6.10, 6.11 |

|

ГОСТ 22261-82 |

6.1 |

|

ГОСТ 23216-78 |

7.3, 7.4 |

|

ГОСТ 23706-79 |

6.3 |

|

ГОСТ 23711-79 |

6.5 |

|

ГОСТ 24634-81 |

7.5 |

6. ПЕРЕИЗДАНИЕ С ИЗМЕНЕНИЯМИ № 1, 2, 3, УТВЕРЖДЕННЫМИ в июле 1983 г., ноябрь 1988 г., апреле 1989 г. (ИУС 10-83, 2-89, 7-89)

7. Проверен в 1988 г. Срок действия продлен до 01.07.94 (Постановление Госстандарта СССР от 22.11.88 № 3773)

allgosts.ru

электрододержатель для ручной дуговой сварки - патент РФ 2197365

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Электрододержатель для ручной дуговой сварки, содержащий токоподвод с изолированной рукояткой и ложементом, имеющим канавку для установки электрода, заканчивающуюся упором, и подпружиненный прижим с выступающим из рукоятки изолированным рычагом, установленный на токоподводе с возможностью качания на горизонтальной оси, отличающийся тем, что ложемент установлен с возможностью поворота вокруг оси, закрепленной на токоподводе, и снабжен фиксатором его положения, а прижим имеет направленную в сторону ложемента выпуклую поверхность, наиболее приближенная к ложементу точка которой расположена на оси поворота ложемента при рабочем положении прижима. 2. Электрододержатель по п. 1, отличающийся тем, что ложемент со стороны прижима к фиксатору его положения имеет наружный участок с конической или сферической поверхностью, ось или центр которой совпадает с осью поворота ложемента, а фиксатор его положения выполнен в виде подпружиненного относительно токоподвода сухаря, имеющего клиновидную поверхность для взаимодействия с указанной конической или сферической поверхностью ложемента. 3. Электрододержатель по п. 1, отличающийся тем, что полный угол поворота ложемента составляет 270o. 4. Электрододержатель по п. 1, отличающийся тем, что выпуклая поверхность прижима выполнена в виде участка полусферы, центр которой расположен на оси поворота ложемента при рабочем положении прижима. 5. Электрододержатель по любому из пп. 1-4, отличающийся тем, что канавка для установки электрода в месте пересечения с осью поворота ложемента имеет сферическую или коническую впадину, соосную оси, с размерами, достаточными для захода в нее полусферического участка прижима в рабочем положении. 6. Электрододержатель по п. 5, отличающийся тем, что канавка для установки электрода выполнена с гранями, расположенными под углом 47-67o одна к другой, и ось поворота ложемента проходит по биссектрисе этого угла, а упор выполнен в виде цилиндрической поверхности, ось которой параллельна оси поворота ложемента. 7. Электрододержатель по любому из пп. 1-6, отличающийся тем, что токоподвод в месте расположения ложемента выполнен с гладкой поверхностью, перпендикулярной оси поворота ложемента, который выполнен в виде тела вращения. 8. Электрододержатель по п. 7, отличающийся тем, что ложемент выполнен в виде диска. 9. Электрододержатель по любому из п. 2 или 8, отличающийся тем, что фиксатор выполнен с возможностью регулировки силы прижима клиновидной поверхности его сухаря к ложементу. 10. Электрододержатель по п. 9, отличающийся тем, что фиксатор выполнен с резьбовым регулятором силы прижима, а на тыльной поверхности сухаря выполнена лыска, а токоподвод имеет плоский выступ, взаимодействующий с лыской. 11. Электрододержатель по п. 10, отличающийся тем, что пружина фиксатора выполнена в виде пружинной шайбы, установленной под гайкой резьбового регулятора.www.freepatent.ru

Электрододержатель для ручной дуговой сварки

Изобретение относится к устройствам для ручной электродуговой сварки плавящимся электродом и может быть использовано во всех отраслях народного хозяйства. Расширение функциональных возможностей электрододержателя за счет возможности закрепления электрода в любых пространственных положениях и исключение нежелательного нагрева электрододержателя за счет подвода тока непосредственно к месту закрепления электрода достигается тем, что прижимной элемент (5) выполнен из медного сплава в виде вставки в рычаг (2), опорный элемент (6) выполнен из медного сплава в виде диска с ложементом для электрода (8) и установлен с возможностью вращения в рычаге (3). Токоподвод (7) электрически связан непосредственно с прижимным элементом (5). 2 ил.

Изобретение относится к устройствам для ручной электродуговой сварки плавящимся электродом и может быть использовано во всех отраслях народного хозяйства.

Известен электрододержатель [АС СССР N 1593833, B 23 K 9/28, 1990], содержащий корпус с токоподводом, неподвижную губку и подпружиненный электроизолированный рычаг, соединенный с корпусом шарниром и жестко сопряженный с подвижной губкой и выполненный в виде стержневого пружинного элемента, консольно закрепленного в подвижной губке, а ось шарнира установлена в периферийной части губок. Рычаг выполнен со скосом торца, а фиксатор выполнен в виде двух плоских изогнутых пружин, одна из которых консольно закреплена на корпусе и консольной частью установлена в контакте с наружной поверхностью рычага, а вторая консольно закреплена на наружной поверхности рычага и свободным концом установлена с возможностью взаимодействия с консольной частью первой пружины. Известен электрододержатель [АС СССР N 816719, B 23 K 9/28, 1981], содержащий корпус с рукояткой, рычагом управления, прижимными губками и пружиной, взаимодействующей с рычагом управления, а также электрокабель, непосредственно соединенный с прижимной губкой, пружина выполнена в виде полуцилиндра из листового материала с отверстием в боковой стенке, ось которого совмещена с продольной осью корпуса электрододержателя, а электрокабель размещен в упомянутом отверстии. Известен электрододержатель [АС СССР N 1380886, B 23 K 9/28, 1988], пассатижного типа, содержащий U-образный корпус с токоподводом и губкой с гнездами для установки электродов и подпружиненный рычаг с прижимной губкой, выполненные дугообразными, гнезда для электродов расположены радиально, а рычаг и пружина расположены в U-образном проеме корпуса. Недостатками аналогов являются фиксированные положения электрода в держателях, удаленность токоподвода от места крепления электрода, возможность приварки электрода к рычагам электрододержателя. Наиболее близким по технической сущности и функциональным возможностям является электрододержатель [АС СССР N 1520762, B 23 K 9/28, 1993], содержащий корпус, два двуплечих рычага, закрепленных на оси с возможностью поворота один относительно другого, прижимную пружину, узел фиксации электрода с опорным и прижимным элементами, установленными на рычагах, опорный элемент выполнен в виде тора, на рабочей поверхности которого диаметрально противоположно выполнены ложементы, а прижимной элемент расположен внутри опорного элемента и выполнен в виде курка с торовой рабочей поверхностью. Недостатком прототипа является ограниченность положения электрода в держателе, возможность приварки электрода к рычагам электрододержателя, удаленность токоподвода от места крепления электрода, что приводит к нежелательному нагреву электрододержателя при длительной работе. Задачей, на решение которой направлено предлагаемое изобретение, является расширение функциональных возможностей электрододержателя за счет возможности закрепления электрода в любых пространственных положениях и исключение нежелательного нагрева электрододержателя за счет подвода тока непосредственно к месту закрепления электрода. Поставленная задача достигается тем, что электрододержатель для ручной дуговой сварки содержит корпус, два двуплечих рычага, закрепленных на оси с возможностью поворота один относительно другого, прижимную пружину, узел фиксации электрода с опорным и прижимным элементами, установленными на рычагах, и токоподвод, в отличие от прототипа, имеет прижимной элемент, выполненный из медного сплава в виде вставки в рычаг, опорный элемент выполненный из медного сплава в виде диска с ложементом для электрода и установленный с возможностью вращения в рычаге, а токоподвод электрически связан непосредственно с прижимным элементом. На фиг. 1 изображен вид сбоку электрододержателя, на фиг. 2 - разрез по плоскости А-А. Электрододержатель для ручной дуговой сварки содержит корпус 1, два двуплечих рычага 2 и 3, закрепленных на оси 4 поворотно один относительно другого, узел фиксации в виде прижимного элемента 5 и опорного элемента 6, а также токоподвод 7. Плавящийся электрод 8 установлен на ложементе опорного элемента 6. Таким образом, электрод 8 может устанавливаться в любое положение за счет вращающегося опорного элемента 6 и надежно фиксируется прижимным элементом 5. На противоположных концах двуплечих рычагов 2 и 3 за осью 4 закреплена пружина 9 поджима рычагов 2 и 3 относительно друг друга. Устройство работает следующим образом. Сварщик сжимает ладонью рычаги 2 и 3 электрододержателя, пружина 9 сжимается и прижимной элемент 5 и опорный элемент 6 расходятся. Электрод 8 устанавливают на ложементы опорного элемента 6 и поворотом устанавливают требуемое положение электрода 8. Разжатием ладоней сварщик фиксирует электрод 8 в узле фиксации. Электрический ток на плавящийся электрод 8 подается через токоподвод 7 электрически связанным с прижимным элементом 5. Удаление огарка электрода 8 производится при сжатии рычагов 2 и 3 электрододержателя, при этом электрод 8 освобождается от усилия сжатия узла фиксации. Электрододержатель надежно защищен от токоведущих частей электроизоляционным корпусом 1, состоящим из двух половинок и обеспечивающим полную изоляцию токоведущих частей со всех сторон, что исключает произвольный контакт токоведущих деталей с посторонними металлическими предметами, с которыми может соприкасаться электрододержатель в процессе работы. Итак, заявляемое изобретение позволяет расширить функциональные возможности электрододержателя за счет закрепления электрода в любом пространственном положении, уменьшить время закрепления электрода и удаления огарка, исключить нежелательный нагрев корпуса и приварку электрода к электрододержателю.Формула изобретения

Электрододержатель для ручной дуговой сварки, содержащий корпус, два двуплечих рычага, закрепленных на оси с возможностью поворота один относительно другого, прижимную пружину, узел фиксации электрода с опорным и прижимным элементами, установленными на рычагах, и токоподвод, отличающийся тем, что прижимной элемент выполнен из медного сплава в виде вставки в рычаг, опорный элемент выполнен из медного сплава в виде диска с ложементом для электрода и установлен с возможностью вращения в рычаге, а токоподвод электрически связан непосредственно с прижимным элементом.РИСУНКИ

Рисунок 1, Рисунок 2Похожие патенты:

Изобретение относится к устройствам, используемым для ручной дуговой сварки штучным плавящимся электродом

Изобретение относится к области военной техники, преимущественно подвижным танкоремонтным мастерским (ТРМ), и может быть использовано при модернизации и разработке перспективных мастерских по техническому обслуживанию и ремонту бронетанкового вооружения и техники

Изобретение относится к электротехнике

Изобретение относится к машиностроению, в частности к электрогазосварочному производству и может быть преимущественно использовано в тракторном, автомобильном и сельскохозяйственном машиностроении, в устройствах электрогазосварочных полуавтоматов и автоматов для сварки деталей электродной проволокой диаметром 1,0 мм 2,00 мм, применяемых в машиностроении и в строительстве

Изобретение относится к сварке и применяется для удержания электрода и подвода к нему тока при сварке штучным плавящимся электродом

Изобретение относится к устройствам, используемым при ручной дуговой сварке плавящимся штучным электродом

Изобретение относится к устройствам, используемым при ручной электродуговой сварке, и может быть реализовано в различных отраслях народного хозяйства

Изобретение относится к подводной газоэлектрической резке металлических и неметаллических материалов металлическим трубчатым электродом и может быть использовано для ручной электрокислородной и экзотермической резки металлов и неметаллических материалов при выполнении подводно-технических, судоподъемных и аварийно-спасательных работ, а также при строительстве и ремонте портовых и гидротехнических сооружений

Изобретение относится к сварке, а именно к устройствам для ручной дуговой сварки

Изобретение относится к устройствам, используемым для ручной электродуговой сварки штучным металлическим плавящимся электродом

Изобретение относится к устройствам для ручной электродуговой сварки штучными металлическими плавящимися электродами и может найти применение в различных отраслях машиностроения

Изобретение относится к сварочной технике и может найти применение при дуговой сварке в различных отраслях машиностроения при изготовлении сварных конструкций

Изобретение относится к сварке металлов, а именно к сварке плавящимся электродом в среде защитного газа

Изобретение относится к сварке металлов, а именно к сварке плавящимся электродом в среде защитного газа

Изобретение относится к области машиностроения, а именно к инструментам, используемым при ручной электродуговой сварке плавящимся электродом

Изобретение относится к области машиностроения, а именно к инструментам, используемым при ручной дуговой сварке плавящимися электродами

Изобретение относится к ручной дуговой сварке плавящимися электродами, а именно к конструкции электрододержателя и способу крепления к нему электродов

Изобретение относится к области ручной дуговой сварки и наплавки

Изобретение относится к устройствам для ручной электродуговой сварки плавящимся электродом, в частности к электрододержателям, и может быть использовано во всех отраслях народного хозяйства

Изобретение относится к устройствам для ручной электродуговой сварки плавящимся электродом и может быть использовано во всех отраслях народного хозяйства

www.findpatent.ru

Электрододержатель для ручной дуговой сварки

Изобретение относится к сварочной технике и может найти применение при дуговой сварке в различных отраслях машиностроения при изготовлении сварных конструкций. Электрододержатель для ручной дуговой сварки содержит токоподвод с изолированной рукояткой и ложементом и подпружиненный прижим с выступающим из рукоятки изолированным рычагом. Ложемент имеет канавку для установки электрода, заканчивающуюся упором. Прижим установлен на токоподводе с возможностью качания на горизонтальной оси. Ложемент установлен с возможностью поворота вокруг оси, закрепленной на токоподводе, и имеет фиксатор его положения. Прижим имеет направленную в сторону ложемента выпуклую поверхность, наиболее приближенная к ложементу точка которой расположена на оси поворота ложемента при рабочем положении прижима. Такая конструкция электрододержателя является надежной, технологичной и удобной в работе за счет обеспечения бесступенчатого изменения углового положения электрода в широких пределах. 10 з.п. ф-лы, 6 ил.

Изобретение относится к сварочной технике, а именно к электрододержателям, используемым при ручной дуговой сварке.

Известны электрододержатели для ручной дуговой сварки по ГОСТ 14651-78 "Электрододержатели для ручной дуговой сварки. Технические условия". В соответствии с ГОСТ электрододержатели должны обеспечивать установку и надежное закрепление покрытых металлических электродов, чтобы при возбуждении дуги или при сварке не происходило их смещения в месте закрепления. При этом конструкция электрододержателя должна обеспечивать закрепление электрода в одной плоскости не менее чем в двух положениях: перпендикулярно и под углом 115o к оси электрододержателя, а также замену электрода в течение не более 4 секунд. Известны электрододержатели для ручной дуговой сварки, имеющие поворотную головку, обеспечивающую бесступенчатое изменение угла поворота электрода (см. пат. США 2404437 от 1946 г. и пат. РФ 2047443, кл. В 23 К 9/28, 1993 г. ). Однако известные устройства такого типа конструктивно слишком сложны и дорогостоящи, поскольку не могут быть унифицированы по основным деталям с более простыми электрододержателями по ГОСТ 14651-78, находящимися в серийном производстве, что препятствует их широкому применению в отечественной промышленности. В качестве прототипа принят электрододержатель для ручной дуговой сварки, содержащий токоподвод с изолированной рукояткой и ложементом, имеющим канавку для установки электрода, заканчивающуюся упором, и подпружиненный прижим, установленный на токоподводе с возможностью качания на горизонтальной оси и снабженный выступающим из рукоятки изолированным рычагом (см. патент РФ 2159172, кл. В 23 К 9/28, 2000 г.). Недостатком известного устройства является то, что в нем предусмотрены только три фиксированных угловых положения электрода и в случае неудобства их использования сварщику приходится подгибать электроды на необходимый угол, что неудобно и связано с повышенными затратами усилий и времени. При этом невозможно полностью использовать всю длину электрода, что вызывает их необоснованный перерасход. Основной решаемой задачей является создание надежной, технологичной, удобной в работе и экономичной конструкции, лишенной указанных недостатков и обеспечивающей наиболее простыми средствами расширение функциональных возможностей за счет бесступенчатого изменения углового положения электрода в широких пределах. Для достижения указанного результата в известном электрододержателе для ручной дуговой сварки, содержащем токоподвод с изолированной рукояткой и ложементом, имеющим канавку для установки электрода, заканчивающуюся упором, и подпружиненный прижим, установленный на токоподводе с возможностью качания на горизонтальной оси и снабженный выступающим из рукоятки изолированным рычагом, ложемент установлен с возможностью поворота вокруг оси, проходящей через его канавку и закрепленной на токоподводе, и снабжен фиксатором его положения, а прижим снабжен направленной в сторону ложемента выпуклой поверхностью, наиболее приближенная к ложементу точка которой расположена на продолжении оси поворота ложемента при рабочем положении прижима. Такое исполнение позволяет при наиболее простой в технологическом плане реализации обеспечить надежную работу электрододержателя под различными углами установки электрода, бесступенчато изменяемыми во время работы при большой силе передаваемого сварочного тока с обеспечением надежного электроконтакта, снижающего переходное сопротивление от токоподвода к электроду, за счет чего достигается снижение расхода электроэнергии и наиболее полное использование длины электродов. Наиболее целесообразно, если ложемент со стороны, обращенной к фиксатору его положения, имеет участок наружной конической или сферической поверхности, ось или центр которой совпадает с осью поворота ложемента, а фиксатор выполнен в виде подпружиненного относительно токоподвода сухаря, имеющего клиновидную поверхность для взаимодействия с указанной конической или сферической поверхностью ложемента. При этом достигается наиболее простое с точки зрения технологии изготовления и конструктивно наиболее жесткое и надежное исполнение электрододержателя, обеспечивающее все требования ГОСТ 14651-78 по механической прочности электрододержателя при его малой массе. Преимущественно полный угол поворота ложемента составляет 270o. Такое выполнение создает наилучшие условия для удобства работы сварщика и способствует значительному повышению производительности его труда при соблюдении всех требований техники безопасности. Предпочтительно упомянутая выпуклая поверхность прижима выполнена в виде участка полусферы, центр которой расположен на продолжении оси поворота ложемента при рабочем положении прижима. Это наиболее простое в технологическом плане исполнение, которое обеспечивает надежный электроконтакт прижима с электродом и надежное его закрепление при любых угловых положениях электрода. Дополнительные преимущества получаются, если канавка для установки электрода в месте пересечения ее с продолжением оси поворота ложемента выполнена со сферической или конической впадиной, соосной указанной оси, и по размерам достаточной для захода в нее упомянутого участка полусферы прижима в прижатом состоянии. Предпочтительно канавка для установки электрода выполнена с гранями, расположенными под углом 45...67o одна к другой, продолжение оси поворота ложемента проходит по биссектрисе этого угла, а упор выполнен в виде цилиндрической поверхности, ось которой параллельна оси поворота ложемента. Это обеспечивает наиболее четкое закрепление электродов во всем диапазоне их рабочих диаметров, при наличии, как правило, имеющихся дефектов на наружной поверхности и торце (скосы, сколы, заусенцы), и способствует более плотному электроконтакту, снижающему электрическое сопротивление и расход электроэнергии. Наиболее целесообразно, если токоподвод в месте расположения ложемента выполнен с гладкой поверхностью, перпендикулярной оси поворота ложемента, который выполнен в виде тела вращения, например диска с конической фаской, взаимодействующей с клиновидной поверхностью сухаря фиксатора. Это также упрощает конструкцию, повышает технологичность изготовления электрододержателя и обеспечивает наиболее плотный электроконтакт между токоподводом и ложементом, что способствует снижению электросопротивления и повышению экономичности. Кроме того, фиксатор может быть выполнен с возможностью регулировки силы прижатия клиновидной поверхности его сухаря к ложементу, что повышает удобство эксплуатации, позволяя регулировать усилие, потребное для изменения углового положения электрода, в зависимости от его диаметра и, соответственно, силы передаваемого сварочного тока. В частности, фиксатор может быть выполнен с резьбовым регулятором силы прижатия клиновидной поверхности его сухаря к ложементу, тыльная поверхность сухаря выполнена с лыской, а токоподвод с плоским выступом, взаимодействующим с указанной лыской. Наиболее простым является решение, при котором пружина фиксатора выполнена в виде пружинной шайбы, установленной под гайкой упомянутого резьбового регулятора, что вполне достаточно для обеспечения надежной работы фиксатора электрододержателя. Существо предлагаемого технического решения поясняется чертежами, на которых изображены: на фиг.1 - общий вид электрододержателя; на фиг.2 - вид сверху на электорододержатель; на фиг.3 - фрагмент выполнения электрододержателя; на фиг.4 - то же, вид сверху; на фиг.5 - поперечный разрез канавки по оси поворота ложемента; на фиг.6 - вид сверху на канавку ложемента. Электрододержатель содержит токоподвод 1 с изолированной рукояткой 2 и ложемент 3, имеющий канавку 4 для установки электрода 5. Прижим 6 установлен на токоподводе 1 с возможностью качания на горизонтальной оси 7 и снабжен выступающим из рукоятки 2 рычагом 8, имеющим изолированное покрытие 9. Пружина 10 служит для поджатия прижима 6 к ложементу 3 и зажатия электрода 5. Для возможности изменения углового положения электрода 5 ложемент 3 установлен на токоподводе 1 с возможностью поворота вокруг оси 11 до 270o и снабжен фиксатором 12 его положения. Прижим 6 снабжен направленной в сторону ложемента 3 выпуклой поверхностью 13, наиболее приближенная к ложементу точка К которой расположена на продолжении оси поворота ложемента при рабочем положении прижима. В частном случае поверхность 13 может быть выполнена в виде участка 14 полусферы, центр которой расположен на продолжении оси 11. Ложемент 3 со стороны, обращенной к фиксатору 12, имеет участок наружной конической или сферической поверхности 15, ось или центр которой совпадает с осью 11 поворота ложемента. Фиксатор 12 выполнен в виде подпружиненного относительно токоподвода 1 с помощью пружины 16 сухаря 17, имеющего клиновидную поверхность 18 для взаимодействия с указанной конической или сферической поверхностью 15 ложемента 3. При столь большом угле поворота ложемента может оказаться наиболее целесообразным выполнять ложемент 3 в виде тела вращения, например диска 19 с конической фаской 20 (см. фиг.2 ). Канавка 4 для установки электрода 5 в месте пересечения ее с продолжением оси 11 выполнена со сферической или конической впадиной 21, соосной оси 11 и по размерам достаточной для захода в нее упомянутого участка 14 полусферы прижима 6 в прижатом состоянии. Канавка 4 выполнена с гранями 22 и 23, расположенными под углом 45...67o одна к другой (фиг.5), продолжение оси 11 поворота ложемента 3 проходит по биссектрисе этого угла, а упор канавки 4 для торца электрода 5 выполнен в виде цилиндрической поверхности 24, ось которой параллельна оси 11 поворота ложемента 3. Токоподвод 1 в месте расположения ложемента 3 выполнен с гладкой поверхностью 25, перпендикулярной оси 11. Фиксатор 12 может быть выполнен с возможностью регулировки силы прижатия клиновидной поверхности 18 его сухаря 17 к ложементу 3, например, резьбовым регулятором, выполненным в виде гайки 26, установленной на резьбовом конце 27 фиксатора 12. При этом для исключения проворачивания фиксатора 12 тыльная сторона его сухаря 17 имеет лыску 28, взаимодействующую с плоским выступом 29 токоподвода 1. Пружина 16 фиксатора при этом может быть выполнена в виде пружинной шайбы 30, установленной под гайкой 26 упомянутого резьбового регулятора, что вполне достаточно для обеспечения надежной работы фиксатора 12 электрододержателя. Устройство работает следующим образом: электрод 5 устанавливают в канавку 4 ложемента 3 до упора его торца в цилиндрическую поверхность 24, для этого нажимают на подпружиненный рычаг 8, поднимая прижим 6. После отпускания рычага 8 пружина 10 поджимает прижим 6 к электроду, надежно фиксируя его в канавке 4 ложемента 3. Все дефекты торцовой части электрода 5 (заусенцы, кривизна, неровности) компенсируются полостью, образованной цилиндрической поверхностью 24, что обеспечивает плотное прилегание электрода к канавке 4. Благодаря соответствующим углам граней 22 и 23 канавки и форме выпуклой поверхности 13 прижима 6 обеспечивается надежное зажатие электродов в диапазоне диаметров 1,6. ..6 мм. При этом при малом диаметре электрода участок 14 полусферы прижима 6 заходит внутрь впадины 21. Рукоятка 2 с рычагом 8, прижимом 6 и заготовкой токоподвода 1 могут быть унифицированы с серийными электрододержателями с неповоротным электродом, например прототипом. При необходимости изменения угла установки электрода 5 его поворачивают вместе с ложементом 3 вокруг оси 11, преодолевая фрикционное усилие сухаря 17 фиксатора 12, взаимодействующего с фаской 20 ложемента. Поворот осуществляется бесступенчато на любой необходимый угол в пределах 270o. Фиксация электрода 5 с ложементом в выбранном угловом положении обеспечивается соответствующей настройкой резьбового регулятора фиксатора 12 с помощью гайки 26, навинчиваемой на резьбовой стержень 27 фиксатора. Предотвращение прокручивания стержня 27 фиксатора 12 достигается лыской 28, выполненной на тыльной стороне его сухаря 17, контактирующей с плоским выступом 29 токоподвода 1. При этом с помощью сжатия пружины 16 или пружинной шайбы 30 устанавливается необходимое усилие фиксации согласно регламентации ГОСТ 14651-78 в зависимости от диаметра электрода. Обеспечиваемый плотный контакт при всех угловых положениях электрода снижает потери электроэнергии за счет уменьшения контактного сопротивления в парах "токоподвод 1 - ложемент 3", осуществляемого по гладкой поверхности 25 токоподвода и "ложемент 3 - электрод 5" за счет плотного прилегания электрода к канавке 4. Удаление огарка достигается простым нажатием на рычаг 8, при этом прижим 6 освобождает то, что осталось от электрода 5, и огарок свободно выпадает из электрододержателя. Патентуемое конструктивное выполнение поверхностей ложемента 3 и прижима 6, контактирующих с электродом 5, надежно гарантирует исключение пригорания огарка к электрододержателю. Для снижения электрического сопротивления токоподвод 1, ложемент 3 и прижим 6 выполняют из латуни, например латуни ЛС-59. Электрододержатель обеспечивает надежную передачу сварочного тока силой от 125 до 500 ампер (в зависимости от диаметра электрода) без повышенного теплообразования. Электрически изолированная рукоятка 2 и изолированное покрытие 9 рычага 8 гарантируют безопасную работу сварщика. На практике наружные поверхности прижима 6 и передней части токоподвода с ложементом также закрываются кожухами из изоляционного материала (на чертежах не показаны), что еще больше повышает электрозащищенность конструкции. Предлагаемое устройство гарантирует 100% безопасную работу и при этом обладает высокой технологичностью в изготовлении и удобством в эксплуатации, обеспечивая увеличенный срок службы и экономичность за счет плотного электроконтакта и повышенную производительность сварочных работ благодаря приспособляемости к индивидуальной манере работы сварщика и возможности изменения установки электрода под любым наиболее удобным для выполняемого шва и рабочего положения сварщика углом.Формула изобретения

1. Электрододержатель для ручной дуговой сварки, содержащий токоподвод с изолированной рукояткой и ложементом, имеющим канавку для установки электрода, заканчивающуюся упором, и подпружиненный прижим с выступающим из рукоятки изолированным рычагом, установленный на токоподводе с возможностью качания на горизонтальной оси, отличающийся тем, что ложемент установлен с возможностью поворота вокруг оси, закрепленной на токоподводе, и снабжен фиксатором его положения, а прижим имеет направленную в сторону ложемента выпуклую поверхность, наиболее приближенная к ложементу точка которой расположена на оси поворота ложемента при рабочем положении прижима. 2. Электрододержатель по п. 1, отличающийся тем, что ложемент со стороны прижима к фиксатору его положения имеет наружный участок с конической или сферической поверхностью, ось или центр которой совпадает с осью поворота ложемента, а фиксатор его положения выполнен в виде подпружиненного относительно токоподвода сухаря, имеющего клиновидную поверхность для взаимодействия с указанной конической или сферической поверхностью ложемента. 3. Электрододержатель по п. 1, отличающийся тем, что полный угол поворота ложемента составляет 270o. 4. Электрододержатель по п. 1, отличающийся тем, что выпуклая поверхность прижима выполнена в виде участка полусферы, центр которой расположен на оси поворота ложемента при рабочем положении прижима. 5. Электрододержатель по любому из пп. 1-4, отличающийся тем, что канавка для установки электрода в месте пересечения с осью поворота ложемента имеет сферическую или коническую впадину, соосную оси, с размерами, достаточными для захода в нее полусферического участка прижима в рабочем положении. 6. Электрододержатель по п. 5, отличающийся тем, что канавка для установки электрода выполнена с гранями, расположенными под углом 47-67o одна к другой, и ось поворота ложемента проходит по биссектрисе этого угла, а упор выполнен в виде цилиндрической поверхности, ось которой параллельна оси поворота ложемента. 7. Электрододержатель по любому из пп. 1-6, отличающийся тем, что токоподвод в месте расположения ложемента выполнен с гладкой поверхностью, перпендикулярной оси поворота ложемента, который выполнен в виде тела вращения. 8. Электрододержатель по п. 7, отличающийся тем, что ложемент выполнен в виде диска. 9. Электрододержатель по любому из п. 2 или 8, отличающийся тем, что фиксатор выполнен с возможностью регулировки силы прижима клиновидной поверхности его сухаря к ложементу. 10. Электрододержатель по п. 9, отличающийся тем, что фиксатор выполнен с резьбовым регулятором силы прижима, а на тыльной поверхности сухаря выполнена лыска, а токоподвод имеет плоский выступ, взаимодействующий с лыской. 11. Электрододержатель по п. 10, отличающийся тем, что пружина фиксатора выполнена в виде пружинной шайбы, установленной под гайкой резьбового регулятора.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6QB4A Регистрация лицензионного договора на использование изобретения

Лицензиар(ы): Общество с ограниченной ответственностью "Компания "КОРД"

Вид лицензии*: НИЛ

Лицензиат(ы): Общество с ограниченной ответственностью "Производственное Коммерческое Предприятие КОРД"

Договор № РД0052577 зарегистрирован 14.07.2009

Извещение опубликовано: 27.08.2009 БИ: 24/2009

* ИЛ - исключительная лицензия НИЛ - неисключительная лицензия

www.findpatent.ru

Электрододержатели для ручной дуговой сварки. Технические условия / Сварка / Законодательство

ГОСТ 14651-78

(CT СЭВ 6305-88)

Группа Е73

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЭЛЕКТРОДОДЕРЖАТЕЛИ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

Технические условия

Electrode holders for manual arc welding. Specifications

ОКП 34 4193

Срок действия с 01.07.79

до 01.07.94

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством электротехнической промышленности

РАЗРАБОТЧИКИ

Р.А. Равлусевич (руководитель темы), В.А. Живаткаускас, Д.К. Лаукене

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 26.01.78 № 227

3. Срок проверки — 1993 г., периодичность проверки — 5 лет

4. Взамен ГОСТ 14651-69

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на которые дана ссылка | Номер пункта |

| ГОСТ 2.601-68 | 4.1 |

| ГОСТ 12.2.007.8-75 | 3.1 |

| ГОСТ 12.3.019-80 | 3.2 |

| ГОСТ 14192-77 | 7.7 |

| ГОСТ 15150-69 | 1.2, 2.14, 6.4, 6.9, 7.8, 7.9 |

| ГОСТ 15151-69 | 2.1 |

| ГОСТ 15543.1-89 | 2.14 |

| ГОСТ 16511-86 | 7.5 |

| ГОСТ 16962.1-89 | 6.9, 6.10, 6.11 |

| ГОСТ 22261-82 | 6.1 |

| ГОСТ 23216-78 | 7.3, 7.4 |

| ГОСТ 23706-79 | 6.3 |

| ГОСТ 23711-79 | 6.5 |

| ГОСТ 24634-81 | 7.5 |

6. ПЕРЕИЗДАНИЕ С ИЗМЕНЕНИЯМИ № 1, 2, 3, УТВЕРЖДЕННЫМИ в июле 1983г., ноябрь 1988 г., апреле 1989 г. (ИУС 10-83, 2-89, 7-89)

7. Проверен в 1988 г. Срок действия продлен до 01.07.94 (Постановление Госстандарта СССР от 22.11.88 № 3773)

Настоящий стандарт распространяется на электрододержатели для ручной дуговой сварки покрытыми металлическими электродами.

Стандарт не распространяется на специальные электрододержатели, предназначенные для особых условий работы, например, для подводной сварки, и на электрододержатели для безогарковой сварки,

(Измененная редакция, Изм. № 3).

1. ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Типы и основные параметры электрододержателей должны соответствовать указанным в таблице.

| Тип электрододержателя | Номинальные параметры | Наибольший сварочный ток при ПВ-35 % А, не более | Диаметр закрепляемых электродов, мм | Сечение жилы присоединяемого сварочного кабеля, мм2 | Масса, кг, не более | ||

| Сварочный ток, А | Продолжительность цикла сварки, мин | Относительная продолжитель-ность включения ПВ, % | |||||

| ЭД-12 | 125 | 160 | от 1,6 до 2,5 | от 16 до 25 | 0,30 | ||

| ЭД-16 | 160 | 200 | " 1,6 " 3,25 | То же | 0,35 | ||

| ЭД-20 | 200 | 250 | " 2,0 " 4,0 | от 25 до 35 | 0,40 | ||

| ЭД-25 | 250 | 5 | 60 | 315 | " 2,5 " 5,0 | " 35 " 50 | 0,45 |

| ЭД-31 | 315 | 400 | " 2,5 " 6,3 | То же | 0,50 | ||

| ЭД-40 | 400 | 500 | " 4,0 " 8,0 | от 50 до 70 | 0,65 | ||

| ЭД-50 | 500 | 630 | " 6,0" 10,0 | " 50 " 95 | 0,75 | ||

(Измененная редакция, Изм. № 3).

1.2. Условное обозначение электрододержателя состоит из типа электрододержателя, номера модификации электрододержателя, вида климатического исполнения, категории размещения по ГОСТ 15150—69 и обозначения настоящего стандарта.

Примечание. Номер модификации электрододержателю присваивает Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт электросварочного оборудования (ВНИИЭСО) Министерства электротехнической промышленности.

Пример условного обозначения электрододержателя на номинальный сварочный ток 250А, модификации 17, вида климатического исполнения У1 по ГОСТ 16150—69:

Электрододержателъ ЭД-2517 У1 ГОСТ 14651—78

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Электрододержатели должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке, а электрододержатели, предназначенные для экспорта в районы с тропическим климатом, кроме того, и в соответствии с требованиями ГОСТ 15151-69.

2.2. Электрододержатели должны обеспечивать установку и надежное закрепление покрытых металлических электродов, а также освобождение огарка, в диапазоне диаметров, указанных в таблице, чтобы при возбуждении дуги или при сварке не происходило их смещения в месте закрепления.

2.3. Электрододержатели должны обеспечивать закрепление электрода в одной плоскости не менее чем в двух положениях: перпендикулярно и под углом 115° к оси электрододержателя.

2.4. Конструкция электрододержателя должна обеспечивать замену электрода в течение не более 4 с.

2.5. Электрододержатели должны обеспечивать полное расплавление электродов соответствующего диаметра до длины огарка 50 мм при всех предусмотренных конструкцией электрододержателя углах закрепления без повреждения устройства для зажима электрода.

2.6. Электрододержатели должны быть снабжены рукояткой из токонепроводящего материала, у которой длина участка, охватываемого рукой сварщика, должна быть не менее 110 мм. Поперечное сечение рукоятки должно вписываться в круг, диаметр которого не должен превышать 36 мм — для электрододержателей на номинальный сварочный ток до 315 А включительно и 40 мм — для электрододержателей на номинальные сварочные токи 400 и 500 А.

На участке рукоятки, охватываемой рукой сварщика, должно быть рифление или предусмотрены другие меры, исключающие проскальзывание руки в рукавице или в перчатке по поверхности рукоятки.

2.7. Конструкция электрододержателей должна обеспечивать надежное присоединение к ним одножильных сварочных кабелей с медными жилами, сечения которых указаны в таблице.

2.8. Сварочный кабель должен быть механически отсоединяем от электрододержателя.

2.9. Изолирующие детали электрододержателя, находящиеся вблизи места закрепления электрода, должны быть теплостойкими и не должны воспламеняться или поддерживать горение.

2.10. Конструкция электрододержателей должна обеспечивать возможность замены изолирующих деталей по п. 2.9.

2.11. Все металлические, части должны быть коррозионно-стойкими или коррозионнозащищенными.

2.12. Прижимная пружина, при наличии ее в конструкции электрододержателя, должна быть изолирована от токоведущих частей и защищена от брызг металла.

2.13. Электрододержатели должны обладать механической прочностью, обеспечивающей нормальную их эксплуатацию.

2.14. Виды климатического исполнения электрододержателей У1 и Т1 — по ГОСТ 15150—69. Номинальные значения климатических факторов внешней среды — по ГОСТ 15543.1—89 и ГОСТ 15150-69.

2.15. Установленная безотказная наработка устройства для зажима электрода должна быть не менее 6000 циклов.

Примечание. За цикл принимают перемещение подвижной части зажимного устройства относительно неподвижных частей из крайнего нерабочего положения в положение, при котором обеспечивается закрепление электрода, и обратно. Продолжительность цикла - не менее 1,5 с.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Электрододержатели должны соответствовать требованиям ГОСТ 12.2.007.8-75.

3.1.1. Конструкция электрододержателя должна обеспечивать защиту от случайного прикосновения к его токопроводящим частям.

3.1.2. Сопротивление изоляции рукоятки (п. 2.6), а также прижимного рычага и прижимной пружины (при их наличии в конструкции электрододержателя) относительно токопроводящих частей электрододержателя при нормальных климатических условиях должно быть не менее 5 МОм.

3.1.3. Изолирующие детали электрододержателя должны обладать такой электрической прочностью, чтобы без пробоя выдерживать испытательное напряжение 1500 В, частотой 50 Гц в течение 1 мин.

3.1.4. Неосвобожденная от изоляции часть сварочного кабеля должна входить внутрь рукоятки электрододержателя на глубину, равную двум наружным диаметрам кабеля, но не менее 30 мм.

3.1.5. Превышение температуры наружной поверхности рукоятки над температурой окружающего воздуха на участке, охватываемом рукой сварщика, при номинальном режиме работы электрододержателя (п. 1.1) не должно быть более 40° С.

3.2. При проведении электрических испытаний и измерений следует соблюдать требования безопасности по ГОСТ 12.3.019—80.

Разд. 2, 3. (Измененная редакция, Изм. № 3).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект электрододержателя должны входить инструмент и запасные части, предусмотренные паспортом.

К электрододержателю прилагают паспорт по ГОСТ 2.601—68.

5. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия электрододержателей требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

5.2. Приемосдаточным испытаниям подвергают каждый электрододержатель на соответствие рабочим чертежам и требованиям пп. 2.2 (в части установки электродов), 2.3, 2.6, 2.10, 3.1.2, 4.1, 7.1-7.7.

Примечание. Испытание по п. 3.1.2 допускается проводить выборочно в объеме 3 % сменного выпуска. Результаты испытаний распространяются на весь сменный выпуск.

5.3. Периодические испытания проводят не реже раза в год не менее чем на двух электрододержателях из числа, прошедших приемосдаточные испытания, при этом проверяют соответствие электрододержателей требованиям пп. 1.1, 2.2 (в части надежности закрепления электродов), 2.4, 2.5, 2.7—2.9, 2.11—2.14 (в части влагостойкости), 2.15, 3.1.3, 3.1.5.

5.2, 5.3. (Измененная редакция, Изм. № 2, 3).

5.4. При получении неудовлетворительных результатов при периодических испытаниях проводят повторные испытания удвоенного числа электрододержателей. Испытания проводят для параметров, по которым получен неудовлетворительный результат. Результаты повторных испытаний являются окончательными.

Протоколы периодических испытаний должны предъявляться потребителю по его требованию.

5.5. Типовые испытания проводят при изменении конструкции, материалов или технологии изготовления не менее чем на двух электрододержателях по программе периодических испытаний с дополнительной проверкой на соответствие требованиям п. 2.14 (в части тепло- и холодостойкости), пп. 3.1.1, 3.1.4.

Допускается проводить типовые испытания электрододержателей только по тем параметрам, на которые внесенные изменения могут оказать влияние.

(Измененная редакция, Изм. № 3).

6. МЕТОДЫ ИСПЫТАНИЯ

6.1. Измерение всех электрических величин при испытаниях, кроме сопротивления изоляции и напряжения при испытании изоляции рукоятки на электрическую прочность, следует производить электроизмерительными приборами по ГОСТ 22261—82, класса точности не ниже 0,5.

(Измененная редакция, Изм. № 1).

6.2. Соответствие электрододержателей рабочим чертежам, а также требованиям пп. 2.2 (в части установки электродов), 2.3, 2.6, 2.8, 2.10, 3.1.4, 4.1, 7,1—7.7 проверяют внешним осмотром и измерительным инструментом.

(Измененная редакция, Изм. № 3).

6.3. Измерение сопротивления изоляции электрододержателя (п. 3.1.2) проводят омметром на напряжение 500 В по ГОСТ 23706-79.

При испытании на изолирующие детали электрододержателя накладывают медную фольгу. Один вывод мегомметра прикладывают к фольге, другой — к токопроводящей части электрододержателя.

Измерение сопротивления изоляции производят также между прижимной пружиной (при ее наличии в конструкции электрододержателя) и токопроводящей частью электрододержателя.

(Измененная редакция, Изм. № 1, 3).

6.4. Испытание электрической прочности изоляции (п. 3.1.3) проводят после измерения сопротивления изоляции по п. 6.3. Один вывод испытательного трансформатора прикладывают последовательно к фольге, наложенной на изолирующие детали электрододержателя и к прижимной пружине (при наличии ее в конструкции электрододержателя), другой — к токопроводящей части электрододержателя. Испытательное напряжение выдерживают в течение 60 с. При испытания электрической прочности изоляции электрододержателей в климатическом исполнении Т по ГОСТ 15150—69 испытательное напряжение должно быть повышено на 10 % по сравнению со значением, указанным в п. 3.1.3.

(Измененная редакция, Изм. № 3).

6.5. Массу электрододержателей (п. 1.1) определяют взвешиванием на весах по ГОСТ 23711—79 с ценой деления 1 г.

6.6. Время замены электрода (п. 2.4) измеряют секундомером.

6.7. При проверке надежности присоединения сварочного кабеля (п. 2.7.) сварочный кабель, закрепленный в электрододержателе, десять раз подвергают растягиваемому усилию 500 Н (» 50 кгс) без рывка, с разгоном и выдержкой в течении 1 с. Испытания проводят поочередно с кабелями, сечение жил которых указаны в таблице.

Сварочный кабель в течение испытания не должен смещаться в месте закрепления к электрододержателю.

6.8. Испытание электрододержателя на механическую прочность (п. 2.13) проводят с помощью удара по электрододержателю в соответствии с черт. 1.

Электрододержатель подвешивают на нить длиной 1 м, поднимают на высоту падения 400мм и отпускают. Электрододержатель ударяется о грань равнобокого уголка с радиусом кривизны 5 мм. Испытание проводят таким образом, чтобы электрододержатель ударился два раза рукояткой, устройством для зажима электрода и концом рычага (при его наличии в конструкции электрододержателя).

1 - электрододержатель, 2 - уголок

Черт. 1

Результаты испытания считают удовлетворительными при отсутствии на электрододержателях трещин, сколов и других повреждений, нарушающих их нормальную эксплуатацию.

6.7, 6.8. (Измененная редакция, Изм. № 3).

6.9. Испытание электрододержателей на влагостойкость (пп. 2.12 и 2.14) проводят по ГОСТ 16962.1—89, метод 207-1, степень жесткости IV — для электрододержателей в климатическом исполнении У по ГОСТ 15150—69 и степень жесткости VIII — для электрододержателей в климатическом исполнении Т по ГОСТ 15150-69.

В конце испытаний проводят измерение сопротивления изоляции электрододержателя, которое должно быть не менее 1 МОм.

После извлечения из камеры электрододержатель подвергают внешнему осмотру. На поверхности металлических деталей не должно быть коррозии, а на поверхности изолирующих деталей — трещин, вспучин, расслоений и др. повреждений, нарушающих нормальную эксплуатацию электрододержателей.

6.10. Испытание электрододержателей на теплостойкость при эксплуатации (п. 2.14) проводят по ГОСТ 16962.1—89, метод 201—2.

Электрододержатели под номинальной нагрузкой выдерживают до установившегося нагретого состояния в камере тепла при температуре, соответствующей верхнему значению температуры окружающего воздуха при эксплуатации.

Примечание. Электрододержатель находится в установившемся нагретом состоянии, если температура во всех контролируемых точках не повышается более чем на 2° С в течение 1 ч.

После окончания испытания проводят внешний осмотр. На поверхности металлических деталей не должно быть коррозии, а на поверхности изолирующих деталей — трещин, вспучин, расслоений и др. повреждений, нарушающих нормальную эксплуатацию электрододержателей.

6.11. Испытание электрододержателей на холодостойкость при эксплуатации (п. 2.14) проводят по ГОСТ 16962.1—89, метод 203-1.

Электрододержатели выдерживают в камере холода в течение 4 ч.

После окончания испытания проводят внешний осмотр. На поверхности металлических деталей не должно быть коррозии, а на поверхности изолирующих деталей — трещин, вспучин, расслоений и др. повреждений, нарушающих нормальную эксплуатацию электрододержателей.

6.12. Защиту от прикосновения к токопроводящим частям электрододержателя (п. 3.1.1) проверяют металлическим испытательным стержнем с концом в виде полушара. Диаметр стержня при проверке защиты от прикосновения в области крепления электрода для электрододержателей на номинальный сварочный ток 400 и 500 А должен быть равен 16 мм; для электрододержателей на другие номинальные сварочные токи, а также при проверке защиты от прикосновения за пределами области крепления электрода диаметр стержня должен быть равен 12мм. При испытании электрод в электрододержатель не устанавливают. Наличие контакта с токопроводящими частями электрододержателя определяют с помощью сигнальной лампы на напряжение не менее 40 В.

Результаты испытания считают удовлетворительными, если испытательный стержень своим концом не может коснуться токопроводящих частей электрододержателя.

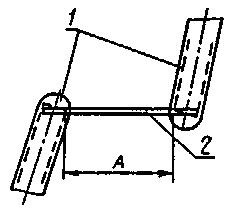

6.13. При проверке превышения температуры наружной поверхности рукоятки электрододержателя над температурой окружающего воздуха (п. 3.1.5) в зажимные устройства двух электрододержателей одного и того же типа, рассчитанных на один и тот же номинальный ток и расположенных один относительно другого под углом 180°, устанавливают согласно схеме, приведенной на черт. 2а, стержень из низкоуглеродистой конструкционной стали так, чтобы расстояние между зажимными устройствами обоих электрододержателей составляло А = = (50 ± 2) мм. Диаметр стержня должен быть равен наибольшему из указанных в таблице диаметров для электродов, закрепляемых в проверяемом электрододержателе. К электрододержателям должны быть подсоединены отрезки сварочного кабеля длиной не менее 2 м каждый с наибольшим сечением медных жил, указанных в таблице, для кабеля, присоединяемого к проверяемому электрододержателю. Соединенные с помощью стержня электрододержатели подвешивают в соответствии со схемой, приведенной на черт. 2б, между двумя деревянными планками толщиной 15 мм, установленными на расстоянии 1 м. Испытания проводят в закрытом помещении с минимальным воздушным потоком при температуре окружающего воздуха (20 ± 5)° С. При испытании через электрододержатель пропускают сварочный ток, значение которого составляет 75 % указанного в таблице значения номинального сварочного тока, на который рассчитан проверяемый электрододержатель. Род тока — постоянный. Продолжительность испытания — 30 мин.

Наибольшее из замеренных значений превышения температуры наружной поверхности рукоятки над температурой окружающего воздуха должно соответствовать указанному в п. 3.1.5.

|

а |

б |

1 — электрододержатель; 2 — стержень; 3 — сварочный кабель

Черт. 2

6.9—6.13. (Измененная редакция, Изм. № 3).