Большая Энциклопедия Нефти и Газа. Электрод графитный

Графитовый угольный электрод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Графитовый угольный электрод

Cтраница 1

Графитовые и угольные электроды различаются строением углерода. В графитовых электродах углерод имеет кристаллическое строение, в угольных - аморфное. Для угольного электрода электрическое сопротивление кубика с ребром в 1 см составляет 0 0032 Ом, для графитового 0 0008 Ом. [1]

Графитовые и угольные электроды отличаются малой теплопроводностью. Они имеют круглое сечение диаметром 5 - 25 мм и длину 200 - 300 мм. Конец электрода затачивают на конус. Графитовые электроды по сравнению с угольными обладают большей электропроводностью и большей стойкостью против окисления при высоких температурах. [2]

Графитовые и угольные электроды применяют в дуговв1х и рудно-термических печах. В последних применяют также угольные блоки для проводящих подин. [3]

Форма графитовых и угольных электродов зависит от характера задачи. [4]

Меднение графитовых и угольных электродов легко производят из обычного сернокислого электролита на свежезачищенную и активированную поверхность электродов. Для зачистки применяют наждачное полотно мелкой зернистости, после чего покрываемые участки протирают салфеткой, смоченной ректификованным спиртом, и погружают на несколько секунд в 2 - 3-процентный раствор хлористого олова, просушивают и завешивают в медный сернокислый электролит под током. [5]

Помимо медных, графитовых и угольных электродов, с успехом могут быть использованы электроды из молибдена, нержавеющей стали или специальных сплавов. На рис. 57 схематически показаны различные возможные сочетания материалов электродов. При пайке более или менее крупных узлов с помощью графитовых или угольных электродов в процессе нагрева следует несколько раз отключать ток. Этим достигаются более равномерное нагревание деталей и предохранение их от случайных местных перегревов. [7]

Поэтому между графитовыми и угольными электродами такая дуга может гореть, если достаточно велики питающее напряжение и сила тока. [8]

Подвод тока к графитовым и угольным электродам осуществляется при помощи специальных электрододержа-телей. С целью стабилизации положения дуги применяют угольные электроды с фитилем; фитиль - это канал, расположенный по центру электрода и заполненный порошкообразной массой, содержащей легкоионизируемые вещества. [10]

Предварительно обожженные в электрической дуге графитовые и угольные электроды обладают лучшей адсорбционной способностью, но и обожженные угольные электроды могут служить своеобразной ионообменной колонкой с различной адсорбционной способностью для разных ионов металлов, находящихся в исследуемом растворе. Тем не менее методы спектрального анализа сухого остатка на электроде весьма удобны, так как позволяют анализировать весьма малые объемы ( несколько капель) жидких проб. Поэтому эти методы часто применяются при химико-спектральном определении примесей в чистых веществах. [11]

Этот метод используется для определения пористости графитовых и угольных электродов. [12]

Желательно, чтобы материал электродов в дуговых печах и печах сопротивления прямого действия обладал максимальной электропроводностью и минимальной теплопроводностью. Наиболее распространены графитовые и угольные электроды. Электропроводность графита примерно в 2 25 раза больше, а теплопроводность в 10 раз выше, чем для угля. [13]

При возрастании тока мощность и яркость дуги, хотя и медленно, увеличиваются, что обычно приводит к повышению чувствительности анализа. Температура плазмы при этом заметно меняется только при работе с металлическими электродами. При использовании графитовых и угольных электродов она остается практически неизменной. [14]

Страницы: 1

www.ngpedia.ru

Графитовый (угольный) электрод

Графитовый или угольный электрод используют в технике для резки и сварки металла. Электрод состоит из левой и правой частей. Части электрода разделены керамической изолирующей прокладкой. Керамическая прокладка состоит из криолита, частиц окиси железа (Fe2O3) и частиц более активного по отношению к железу металла размером от 0.5 до 1 мм, в виде частиц алюминия, или магния, или меди. Состав материала керамической изолирующей прокладки: 40-55 частей окиси железа (Fe2О3), 10-15 частей порошка более активного по сравнению с железом металла в виде алюминия, или магния, или меди, остальное - криолит. Техническим результатом изобретения является создание графитового или угольного электрода, который легко включает сварочную дугу после ее выключения по технологическим соображениям без применения дополнительных устройств в виде металлических перемычек. 1 з.п. ф-лы, 3 ил.

Изобретение относится к графитовым (угольным) электродам, которые применяются при сварке и резке металлов.

В технике известны графитовые (угольные) электроды, закрепленные в держателе для работы косвенной дугой и изолированные друг от друга воздушной прослойкой (см. Хренов К.К. Сварка, резка и пайка металлов. М.: Машиностроение, стр.90-91, фиг.79).

Недостатком является сложность настройки положения рабочих концов электродов относительно друг друга по мере износа, что значительно снижает производительность электродуговой сварки.

Прототипом данного изобретения принят электрод, состоящий из двух частей, разделенных изолирующей прокладкой, состоящей из криолита. При этом на свободные концы подается «плюс» или «минус», а рабочие концы электрода соединяет металлическая перемычка (см. Сварка в СССР. T.1. Развитие сварочной техники и науки о сварке. Технологические процессы, сварочные материалы и оборудование. М.: Наука, 1981, стр.21). При подаче напряжения металлическая перемычка испаряется и между рабочими концами электродов возникает дуга.

Недостатком подобной конструкции электрода является то, что в случае выключения дуги по технологическим соображениям необходимо останавливать процесс сварки или резки металла, чтобы восстановить металлическую перемычку для зажигания дуги, а это, в свою очередь, ведет к потере производительности.

Техническая задача настоящего изобретения заключается в создании графитового (угольного) электрода, который легко включает сварочную дугу после ее выключения по технологическим соображениям без применения дополнительных устройств в виде металлических перемычек.

Техническая задача решается за счет того, что керамическая изолирующая прокладка из криолита содержит окись железа (Fе2O3) и порошок алюминия (Al) или меди (Cu), или магния (Mg), металлов более активных по сравнению с железом (Fe), причем состав материала керамической изолирующей прокладки составляет: 40-50 частей окиси железа (Fe2O3), 10-12 частей порошка алюминия (Al) или меди (Cu), или магния (Mg), металлов более активных по сравнению с железом (Fe), остальное - криолит. При этом размер частиц окиси железа (Fe2O3) и алюминия (Al) или меди (Cu), или магния (Mg) составляет от 0.5 до 1 мм.

На фиг.1 показан графитовый (угольный) электрод предлагаемой конструкции, на фиг.2 показан графитовый (угольный) электрод в рабочем состоянии, на фиг.3 показан графитовый (угольный) электрод в режиме остановки.

Графитовый (угольный) электрод состоит из левой части 1 и правой части 2, разделенных керамической изолирующей прокладкой 3, содержащей криолит 4, частицы 5 окиси железа (Fe2O3) и частицы 6 алюминия (Al), или меди (Cu), или магния (Mg), металла, более активного по отношению к железу. При этом состав материала керамической изолирующей прокладки включает в себя: 40-50 частей окиси железа (Fe2O3), 10-12 частей порошка алюминия (Al), или меди (Cu), или магния (Mg), металлов, более активных по сравнению с железом (Fe), остальное - криолит. Размер частиц окиси железа (Fe2O3) и алюминия (Al) составляет от 0.5 до 1 мм. Рабочие концы 7 и 8, соответственно, левой и правой частей 1 и 2 графитового (угольного) электрода соединены металлической перемычкой 9. На рабочие концы 10 и 11 соответственно левой и правой частей 1 и 2 графитового (угольного) электрода от источника питания 12 (генератора или выпрямителя) по проводам 13 подается рабочее напряжение, а также и через него - к обрабатываемому металлу 14. Контакты 15, 16, 17 и 19 необходимы для управления электрической дугой 18 (см. фиг.2), при выключении которой и охлаждении электрода между рабочими концами 7 и 8 в результате химической реакции образуется электропроводящая прослойка железа 20.

Графитовый (угольный) электрод предложенной конструкции работает следующим образом. При включении выключателя 16 и выключателя 15 (фиг.1) рабочее напряжение подается от источника (генератора или выпрямителя) питания 12 по проводам 13 на свободные концы 10 и 11 соответственно левой и правой частей 1 и 2 графитового (угольного) электрода. В результате прохождения электрического тока большой плотности металлическая перемычка 9 испаряется, обеспечивая зажигание (фиг.2) электрической дуги 18 между частями 1 и 2 графитового (угольного) электрода, что обеспечивает (сварку, резку) обрабатываемого металла 14 косвенной дугой. Равномерный износ частей 1 и 2 графитового (угольного) электрода исключает необходимость регулировки взаимного расположения концов 7 и 8 электродов, что способствует увеличению производительности. При размыкании контакта 16 (фиг.3) происходит отключение электрического тока, электрическая дуга 18 гаснет, но вблизи поверхности рабочих концов 7 и 8 частей 1 и 2 графитового (угольного) электрода, в зоне температуры выше 1500°С, происходит расплавление и смешение частиц 5 окиси железа (Fe2O3), алюминия (Al), или меди (Cu), или магния (Mg) в жидком криолите, при этом интенсивно протекает реакция восстановления алюминием (Al), или медью (Cu), или магнием (Mg), металлами, более активными по отношении к железу (Fe), окиси железа (Fe2O3):

Fe2O3+Al→Fe+Al2O3

Fe2O3+Cu→Fe+CuO

Fe2O3+Mg→Fe+MgO

В результате, при дальнейшем охлаждении электрода между рабочими контактами 7 и 8 соответственно левой и правой частей 1 и 2 графитового (угольного) электрода образуется прослойка 20 из железа, которая в дальнейшем, при замыкании контакта 16, испаряется, обеспечивая повторное зажигание электрической дуги 18. В таком режиме электрод может работать устойчиво, вплоть до полного сгорания. Надежное включение электрической дуги в процессе работы предложенного графитового (угольного) электрода делает работу сварщика комфортной и способствует повышению производительности. При технологической необходимости вести обработку прямой дугой, после зажигания электрической дуги 18, включатель 15 отключается, и включаются выключатели 17 и 19. От источника (генератора или выпрямителя) питания 12 «плюс» по проводам 13 подается на графитовый (угольный) электрод, состоящий из левой и правой частей 1 и 2 и который при включении выключателя 17 превращается в единый электрод, а «минус» по проводам 13 подается на разрезаемый металл 14.

Практика эксплуатации графитовых (угольных) электродов предложенной конструкции показала, что эффективно он работает, когда состав керамической изолирующей прослойки составляет: 40-50 частей окиси железа (Fe2O3), 10-12 частей порошка алюминия (Al), или меди (Cu), или магния (Mg), остальное - криолит. Если состав изолирующей прокладки меньше нижнего предела, т.е. 40 частей окиси железа (Fe2O3) и менее 10 частей порошка алюминия (Al), или меди (Cu), или магния (Mg), a остальное - криолит, то реакция восстановления железа алюминием не протекает и железная прослойка 19 между рабочими концами 7 и 8 не образуется, что, в свою очередь, не позволяет зажигать электрическую дугу 18 повторным включением контакта 16. Если же состав изолирующей прокладки 3 содержит более 50 частей окиси железа (Fe2O3) и более 12 частей порошка алюминия (Al), а остальное - криолит, то начинается произвольная реакция восстановления железа, аналогичная термической сварке с большим выделением тепла и графитовый (угольный) электрод разрушается.

Размер частиц 4 частей окиси железа (Fe2O3) и порошка алюминия (Al) в пределах от 0.5 мм до 1 мм также имеет практическое значение. Измельчение частиц менее 0.5 мм требует существенного увеличения затрат на выполнение этой операции, а в случае, если частицы крупнее 1 мм, затрудняется качественное перемешивание и получение эффективной керамической изолирующей прокладки 3.

Предложенный графитовый (угольный) электрод существенно облегчает работу сварщика и повышает производительность.

1. Графитовый или угольный электрод, состоящий из левой и правой частей, разделенных керамической изолирующей прокладкой, источника питания в виде генератора или выпрямителя, проводов для подачи напряжения на левую и правую части электрода, а рабочие концы соединены металлической перемычкой, отличающийся тем, что керамическая изолирующая прокладка содержит частицы окиси железа (Fe2O3) и частицы металла, более активного по отношению к железу, размером от 0.5 до 1 мм в виде частиц алюминия, или меди, или магния.

2. Электрод по п.1, отличающийся тем, что керамическая изолирующая прокладка содержит 40-50 частей окиси железа (Fe2O3) и 10-12 частей металла, более активного по отношению к железу, в виде алюминия, или меди, или магния.

www.findpatent.ru

Применение - графитовый электрод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Применение - графитовый электрод

Cтраница 1

Применение графитовых электродов объясняется их преимуществом по сравнению с угольными. [1]

При применении графитовых электродов, расположенных над катодом, незначительное количество образовавшейся кислоты облегчает разряд ионов Н - на катоде; частицы графита, падающие на ртуть, способствуют выделению водорода при меньшем напряжении. То же самое будет и в том случае, если электролит содержит металлические примеси, которые восстанавливаются на катоде и при том не амальгамируются с ртутью. [2]

Показано, что применение графитового электрода позволяет производить определение ряда металлов, встречающихся в полупроводниковых сплавах ( Fe, Cu, Pb, Cd, Co и др.) в очень малых концентрациях, если их сначала концентрировать на поверхности электрода, а затем растворять анодно при линейно изменяющемся потенциале. На рис. 5, а в качестве примера представлена осциллограмма электрорастворения золота ( 5 - 10 - 7 М) на фоне 0 1 N НС1, полученная нами с трехэлектродной системой после 10 мин. На рис. 5, б представлена кривая зависимости высоты пика от концентрации золота. [3]

Так же были выполнены измерения с применением графитовых электродов ( для электродов используют коллоидно-графитовую суспензию марки В-О) по обе стороны от стекла. Предварительно определяли сопротивление этого образца с использованием расплавленной соли натрия. [4]

Примеси тяжелых металлов и поверхностно-активных веществ легко удаляются из аналитически чистых растворов КС1 электролизом с применением графитовых электродов. [5]

Переработка заключается в разрушении активного хлора в растворах, очистке растворов от взвесей графитовой пыли ( при применении графитовых электродов) и выделении хлората натрия. Растворы хлорид-хлоратных щелоков поступают на выпарку, в процессе которой частично выпадает поваренная соль. Она отделяется в виде кристаллов, а раствор поступает в кристаллизаторы, где при охлаждении выделяются кристаллы NaClOa. Растворы щелоков могут подаваться на кристаллизацию при низких температурах и без предварительного упаривания. [6]

Чувствительность анализа удается в ряде случаев повысить, введя в разряд сухой остаток после выпаривания растворов на торце графитового или медного электрода. Применение графитового электрода лучше, так как позволяет работать с большим количеством сухого остатка. Чтобы предотвратить глубокое проникновение раствора в графитовый электрод, его предварительно обрабатывают раствором полистирола в толуоле, а затем образовавшийся защитный слой частично разрушают с торца каплей серной кислоты. Сухой остаток оказывается прочно закрепленным в поверхностном слое электрода. Этим методом удается получить высокую чугствительность анализа при возбуждении спектра в дуге переменного тока. [7]

Чувствительность анализа удается в ряде случаев повысить, введя в разряд сухой остаток после выпаривания растворов на торце графитового или медного электрода. Применение графитового электрода лучше, так как позволяет работать с большим количеством сухого остатка. Чтобы предотвратить глубокое проникновение раствора в графитовый электрод, его предварительно обрабатывают раствором полистирола в толуоле, а затем образовавшийся защитный слой частично разрушают с торца каплей серной кислоты. Сухой остаток оказывается прочно закрепленным в поверхностном слое электрода. Этим методом удается получить высокую чувствительность анализа при возбуждении спектра в дуге переменного тока. [8]

Возможно применение графитовых электродов, износ которых значительно меньше. [9]

Видно, что применение графитового электрода дает максимальную интенсивность для линии фосфора, а процесс выгорания фосфора из поверхностного слоя пробы протекает значительно медленнее, чем при работе с железным и никелевым электродами. [11]

Процесс резки угольным электродом может быть использован как для ручной, так и для автоматической резки. Процесс протекает устойчиво при применении графитовых электродов диаметром 6 мм, силе тока 150 а и напряжении иа дуге 25 в. При меньшей силе тока наблюдаются обрывы дуги и прекращение процесса. [12]

Смееь растворов хлората и хлорида натрия направляют на переработку для выделения чистого хлората натрия. Переработка заключается в разрушении активного хлора в растворах, очистке растворов от взвесей графитовой пыли ( при применении графитовых электродов) и выделении хлората натрия. [14]

Способ получения ДКГК с применением метода ЭХО ДАС впервые был разработан и внедрен на Ленинградском витаминном комбинате в 1968 - 69 гг. Метод постоянно совершенствовался. В период с 1970 - 76 гг. были опробованы графитовые, никелевые электроды, и электроды из нержавеющей стали. В 1972 г. была отработана непрерывная технология ЭХО с применением графитовых электродов. В 1984 г. метод ЭХО ДАС был внедрен на Йошкар-Олинском витаминном заводе с измененной конструкцией электролизеров с использованием металлических электродов. Применение помимо катализатора никеля сернокислого, комплексообразователя Трилона Б позволило увеличить производительность электролизеров и значительно снизить скорость коррозии анодов. [15]

Страницы: 1 2

www.ngpedia.ru

Графитный электрод - Большая Энциклопедия Нефти и Газа, статья, страница 2

Графитный электрод

Cтраница 2

В этом способе металл расплавляется дугой с неплавящимся угольным или графитным электродом и расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду. Воздушно-дуговой процесс чаще используется для поверхностной обработки или строжки металла, но может быть использован и для разделительной резки. [16]

Покрытие деталей порошкообразными ( зернообразными) твердыми сплавами производится вольтовой дугой по способу Бенардоса-угольным или графитным электродом. При наплавке твердых сплавов используются обычная газовая и электросварочная аппаратура и оборудование. [18]

Хорошие результаты дает сварка трещин и надставок в панелях кузова и оперения при помощи угольного или графитного электрода. [19]

Более универсальными электрическими аппаратами для пайки являются аппараты, работающие по способу горячего контакта между угольным или графитным электродом и изделием. Такой аппарат состоит из двух основных частей: понижающего трансформатора, подвижного или стационарного, и клещей для пайки, соединяемых с зажимами трансформатора гибкими проводами, которые могут иметь значительную длину, что придает установке гибкость и универсальность применения. [20]

Какую силу тока необходимо приложить, чтобы выделить из раствора нитрата серебра объемом 0 5 л ( c ( AgNO3) 0 1 моль / л) все серебро, если электролиз вести на графитных электродах в течение 30 мин. [21]

Для увеличения общей электропроводности электрода, уменьшения нагрева его током и повышения механической прочности электродный стержень покрывают снаружи металлической оболочкой, поверх которой наносят водонепроницаемый слой обмазки. Срок службы графитного электрода длиной 250 мм 10 - 12 мин. К недостаткам угольных электродов относится довольно значительный внешний диаметр ( 15 - 18 мм), не позволяющий вводить электрод в полость реза, что затрудняет пакетную резку. Материал электрода недостаточно прочен механически. При ослаблении контакта в держателе возможен местный разогрев электрода и воспламенение его в струе кислорода. Указанные недостатки пока мешают широкому применению угольных электродов. [23]

Графитные электроды во всех отношениях лучше угольных, и их следует предпочитать. Для угольных или графитных электродов требуются специальные держатели. [24]

Плавление металлических частей в скважине производят при токе сварки 600 - 1000 А. При этом рекомендуется использовать неплавящиеся графитные электроды диаметром 5 - 10 мм или металлические электроды диаметром 5 - 7 мм с покрытием при сварочном токе 600 А. [26]

Материал электрода расходуется на испарение и сгорает под действием кислорода воздуха; сгорание идет на довольно значительной длине разогретого электрода. Примерные максимально допустимые токи для графитных электродов хорошего качества даны ниже. [27]

Дугой можно производить не только сварку, но и резку металла, выплавляя его из полости реза и предоставляя возможность свободно вытекать. Резка может быть произведена как угольным, так и металлическим электродом. Резка угольным электродом на постоянном токе дает лучшие результаты. Электроды лучше применять графитные, так как для заданной силы тока они могут быть меньшего диаметра и, таким образом, снижать ширину реза; кроме того, графитные электроды медленнее обгорают при работе и расход их значительно меньше по сравнению с расходом электродов из амфорного угля. Основное внимание при резке угольной дугой нужно обращать на возможность быстрого, свободного и удобного вытекания расплавленного металла из полости реза. [28]

Страницы: 1 2

www.ngpedia.ru

Графитовый электрод - Большая Энциклопедия Нефти и Газа, статья, страница 4

Графитовый электрод

Cтраница 4

Графитовые электроды достаточно стойки при работе в качестве анодов, после 6 мес. [46]

Графитовые электроды обладают более высокой проводимостью тока и потому позволяют пользоваться током большей силы по сравнению с угольными. [47]

Графитовые электроды перед установкой в электролизер пропитывают в растворе ортофосфорной кислоты при комнатной температуре и атмосферном давлении в течение 4 - 6 ч, после чего аноды сушат в электропечи при температуре ПО - 150 С и комплектуют в анодные блоки. Пропитка анодов ортофосфорной кислотой повышает истинную плотность тока на анодах при электролизе и снижает их разрушение. [48]

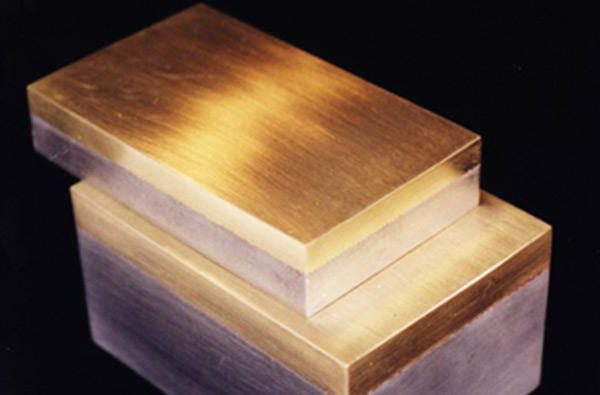

Графитовые электроды по сравнению с угольными имеют большую электропроводность и стойкость иротив. Это позволяет вести сварку на токах ( повышенной плотности и снизить расход электродов. Для увеличения стойкости электроды покрывают слоем меди толщиной 0 06 - 0 07 мм. Для стабилизации горения дуги применяют электроды с каналом, заполненным порошкообразными лепкоионизирующимися веществами. Канал располагается по центру электрода. Для поверхностной резки наряду с круглыми - применяют пластинчатые электроды. [49]

Графитовые электроды, применяемые при электролизе хлоридов щелочных металлов, перед установкой их в ванны подвергаются предварительной химической и механической обработке. [50]

Графитовый электрод вставляется в специальный патрон и конец его обтачивается на токарном станке до диаметра 38 мм на длине 40 мм от конца стержня и далее до диаметра 45 мм на длине 40 мм. На обточенной цилиндрической поверхности электрода на том же токарном станке делается винтовая нарезка. [51]

Графитовые электроды широко применяют в качестве анодов; однако электроды нз чистого графита коррозионно менее устойчивы, чем платиновые электроды, поэтому срок их службы ограничен. Графит используют в виде графитированои ткани, что удобно в лабораторных исследованиях, или в виде стеклоуглерода, который во многих электрохимических процессах может заменить платину. Свойства стеклоуглерода зависят в основном от температуры, при которой он был получен [109]; стеклоуглерод трудно поддается механической обработке. [52]

Графитовые электроды изготовляются с ниппелями, что позволяет наращивать их по мере сгорания и использовать таким образом огарки. [53]

Графитовые электроды допускают повышенную плотность тока, дольше сохраняют заостренный конец и дают более чистый рез, чем угольные. Дуговую резку следует производить или в горизонтальном положении разрезаемого листа или в вертикальном положении снизу вверх, так как при этом облегчается удаление жидкого металла из места разреза. [54]

Графитовый электрод, по сравнению с платиновым, обладает весьма малой адсорбционной способностью по отношению к водороду и кислороду. Так, согласно работе [55], даже при длительной катодной поляризации водород не адсорбируется на электродах из спектрального, реакторного и пиролитического графита. На активном угле, по данным Фрумкина [56], количество адсорбированного водорода не превышает 2 % от монослоя. Весьма незначительно адсорбируется водород на стеклоуглероде-и углесита-ле. Поэтому процесс разряда деполяризаторов практически не зависит от адсорбированного водорода. [56]

Графитовые электроды ( один из них защищен фарфоровой трубкой) - 2 шт. [58]

Страницы: 1 2 3 4

www.ngpedia.ru