Энциклопедия по машиностроению XXL. В чем заключается сущность автоматической сварки под флюсом

Сущность сварки под флюсом - Сварка металлов

Сущность сварки под флюсом

Сущность сварки под флюсом Категория:

Сварка металлов

Сущность сварки под флюсом

Сущность сварки под флюсом Сварка под флюсом — дуговая сварка, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха.

По степени механизации процесса различают автоматическую и полуавтоматическую сварку под флюсом.

Электродная проволока автоматически подается в зону сварки. Дуга горит между концом электрода и изделием под слоем сварочного флюса, подаваемого на изделие из бункера. Под действием тепла, выделяемого сварочной дугой, плавятся электродная проволока и основной металл, а также часть флюса, находящегося в зоне дуги. В области горения дуги образуется полость, ограниченная в верхней части оболочкой расплавленного флюса. Эта полость заполнена парами металла, флюса и газами, их давление поддерживает флюсовый свод, образующийся над сварочной ванной. Дуга горит в непосредственной близости от переднего края ванны, несколько отклоняясь от вертикального положения в сторону, обратную направлению сварки. Под влиянием давления дуги жидкий металл также оттесняется в сторону, противоположную направлению сварки, образуя сварочную ванну. Под электродом создается кратер с тонким слоем расплавленного металла, а основная масса расплавленного металла занимает пространство от кратера до поверхности шва. Расплавленный флюс вследствие значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем.

Рис. 1. Схема процесса автоматической сварки под флюсом

Флюс защищает дугу и сварочную ванну от вредного воздействия окружающей среды, оказывает металлургическое воздействие на металл сварочной ванны и, кроме того, препятствует разбрызгиванию жидкого металла. Расплавленный флюс, обладая низкой теплопроводностью, замедляет процесс охлаждения шва, что облегчает шлаковым, включениям и растворенным в металле газам подняться на поверхность ванны, способствуя очищению металла шва от загрязнений. Нерасплавленный в процессе сварки избыточный флюс пневматическим устройством отсасывают со шва и используют в дальнейшем при последующей сварке. Расплавленная и затвердевшая часть флюса образует на шве толстую шлаковую корку. После прекращения сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Сварку обычно проводят на подкладке или флюсовой подушке.

Преимуществами сварки под флюсом являются: – высокая производительность благодаря применению больших токов, большой глубины проплавления, а также почти полного отсутствия потерь металла на угар и разбрызгивание; – механизация процесса сварки; – высокое качество сварных швов за счет хорошей защиты флюсом сварочной ванны от воздуха; – улучшение условий труда сварщиков.

Недостатками сварки под флюсом являются возможность сварки только в нижнем положении (наклон до 15°), трудности применения в монтажных условиях, на коротких швах.

Сварку под флюсом применяют для углеродистых, низко- и высоколегированных сталей, а также цветных металлов и их сплавов.

Читать далее:

Оборудование для сварки под флюсом

Статьи по теме:

pereosnastka.ru

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

сварщик

Сущность и технологические особенности способа. Подготовка заготовок под сварку

|

Рис. 10.1. Схема дуговой сварки под флюсом: |

Высокая производительность сварки под флюсом и стабильное качество сварных соединений способствовали ее широкому применению в промышленности при соединении заготовок больших толщин (до 200 мм) из сталей различных классов, титана, сплавов на основе алюминия и меди и других конструкционных металлов. Наиболее часто этот вид сварки используют при изготовлении станин металлообрабатывающего оборудования, мостовых кранов, доменных печей, паровых котлов и др. К недостаткам способа относится невозможность сварки швов, расположенных в плоскости, отклоненной от горизонтальной плоскости на угол, превышающий 15°.

Сущность способа заключается в образовании соединения при кристаллизации сварочной ванны под слоем флюса, который защищает расплавленный металл от кислорода и азота воздуха.

| 1— сварной шов, 2 — расплавленный флюс, 3 —ванна, 4 — газовый пузырь, 5 —заготовка, 6 — флюс, 7 — электродная проволока, 8 — токоподводящнй наконечник; Н DP — глубина провара; стрелкой указано направление движения дуги |

Расплавление основного и электродного металлов происходит под действием теплоты дуги, горящей между непокрытой электродной проволокой и свариваемыми заготовками (рис. Ю.1). В расплавленном флюсе образуется газовый пузырь, в котором газообразные продукты, выделяющиеся при плавлении металла и флюса, находятся под небольшим избыточным давлением Давление столба дуги, газов и паров металла, находящихся в пузыре, способствует оттеснению жидкого металла из-под дуги, что улучшает проплавление кромок заготовок и уменьшает потери металла на угар и разбрызгивание. Металлургические взаимодействия между расплавленным металлом и жидки* шлаком способствуют получению металла шва с заданным химическим составом.

Сварку под флюсом можно осуществлять на переменном й постоянном токах. В свою очередь, в зависимости от полярности постоянного тока дуга может быть прямой и обратной полярно - стн. По способу перемещения дуги относительно заготовок свар - ка под флюсом подразделяется на механизированную и автома. тическую. При механизированной сварке автоматизирован только процесс подачи электродной проволоки в зону сварки, а дер. жатель с установленной на нем воронкой с флюсом перемещают вручную. При автоматической сварке перемещение держателя и поддержание дуги осуществляются специальными механизмами.

Технологические особенности: расстояние от токопроводяшего мундштука до сварочной ванны постоянно; вылет электрода не превышает 40..,70 мм, что позволяет без перегрева последнего использовать сварочные токи силой до 2000 А; плотность сварочного тока достигает 200...250 А мм' (при ручной дуговой сварке она не превышает 15 А/мм2), в ре - аультате чего в 2...2,5 раза повышается коэффициент наплавки и одновременно уменьшается доля наплавленного металла в дзарном шве благодаря большой глубине проплавлення; электродный металл переносится в ванну мелкими каплями, которые не замыкают дугового промежутка и не гасят дугу; наличие расплавленного шлака над сварочной ванной улучшает условия кристаллизации шва.

, Преимущества перед ручной дуговой сваркой покрытыми электродами: более высокая (в 5...20 раз) производительность; более высокие физико-механические свойства металла шва; возможность сварки заготовок толщиной до 20 мм одностороннем швом без разделки кромок и до 50 мм — двусторонним швом; значительно меньшая стоимость за счет снижения расходов на электроэнергию и присадочный материал.

Подготовку заготовок под сварку с использованием флюса осуществляют более тщательно, чем под ру7 ую дуго-вую сварку. Резку и скос кромок выполняют механичс чой обработкой или механизированной кислородной резкой. П іед сборкой под сварку края заготовок нужно очистить от ржавчины, масла и других загрязнений на ширине 25...30 мм от м :та сварки. Сборку осуществляют или в специальных приспосс ле - ннях, или с использованием универсальной оснастки. При необходимо обеспечить требуемый и постоянный зазор п длине шва. При стыковых соединениях заготовок толщин 15 мм зазор должен составлять 1...3 мм, а толщиной 16...20 2...4 мм. Для угловых соединений зазор не должен превы: 1 мм, для тавровых—2 мм. Угол разделки кромок загої толщиной свыше 20 мм должен составлять (50+5)

Для обеспечения хорошего качества начала и конца шва устанавливают начальные и выводные планки (рис. 10.2, а), материал и разделка кромок которых такие же, как у свариваемых заготовок. Длина планок составляет 100...120 мм, ширина —60... __1000 мм. После сварки планки удаляют. Способы предотвращения вытекания расплавленного металла из сварочной ванны показаны на рис. 10.2, б...е.

|

Рис. 10.2 Подготовка заготовок к сварке под флюсом с использованием начальных и выводных планок (с), асбестовой набивки (б), остающейся стальной подкладки (в), предварительной ручной подварки (г), флюсомедной подкладки (д), флюсовой подушки (е) |

10.2. Технология и режимы сварки

Технология сварки. Перед началом сварки в воронку держателя насыпают флюс и устанавливают держатель на место сварки. Затем открывают заслонку и место сварки покрывают слоем флюса, Нажав кнопку на держателе, включают сварочный ток и после возбуждения дуги перемещают держатель вдоль линии соединения заготовок с требуемой скоростью. Расход флюса, определяемый опытным путем, регулируют заслонкой. В случае прорыва газов через слой флюса количество последнего увеличивают.

Режимы сварки. Параметрами режима механизированной сварки под флюсом являются сила сварочного тока, диаметр электродной проволоки, род и полярность тока, :корости подачи электродной проволоки и сварки. Ориентировочные режимы механизированной сварки под флюсом при выполнении стыковых, угловых и тавровых соединений приведены в табл. 10.1...10.7.

| Стыковых и тавровых соединений |

10 б Ориентировочные режимы сварки под флюсом при выполнении тавровых и нахлесточных соединений «в лодочку»

| Катет шва, Мм | Диаметр электродной проволоки, мм | Сила сварочного тока, А | Напряжение дуги, В | Скорость сваркн, м/ч |

| 6 | 2 | 450...475 | 34...36 | 40 |

475...525 | 48 | |||

| 3 | 550...600 | 30 | ||

| 8 | 4 | 575...625 | ||

| 5 | 675...725 | 32...34 | 32 | |

| 2 | 475...525 | 34...36 | 20 | |

| 3 | 600...650 | 23 | ||

| 10 | 4 | 650...700 | ||

| 5 | 725...775 | 32...34 | 25 | |

| 3 | 600...650 | 34...36 | 15 | |

| 12 | 4 | 725...775 | 36.. 38 | 20 |

| 5 | 775...825 | 18 |

| Примечание Сварку проволокой 0 2 мм выполняют под мелким флюсом. |

15—807

Тип трансформатора /Характеристика ТСД-500-1 ТСД-1000-4 ТСД-2000-2 Напряжение холостого хода Ux.X, В 80 71 79 Продолжительность работы ПР, % 60 Номинальная сила сварочного тока /н, А 500 1000 2000 Номинальная мощность …

Классификация сварки. Согласно ГОСТ 19521—74, сварку металлов классифицируют по физическим, техническим и технологическим признакам. По физическим признакам (форме вводимой энергии, наличию давления и виду инструмента — носителя энергии) все виды …

Сварка является основным технологическим процессом из-, готовления всех видов металлических конструкций. Применение сварных соединений вместо клепаных или болтовых позволяет уменьшить массу (на 20...30 %), трудоемкость изготовления (на 20.. .30 %) …

msd.com.ua

Автоматическая и полуавтоматическая сварка под флюсом

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Саратовский государственный технический университет

Методические указания к выполнению лабораторной работы

по курсу «Электротехнологические установки и системы»

для студентов дневной и заочной форм обучения

специальностей ЭТС-180500 и ЭПП -100400

Электронное издание локального распространения

Одобрено

редакционно-издательским

советом Саратовского

государственного

технического университета

Саратов – 2006

Все права на размножение и распространение в любой форме остаются за разработчиком.

Нелегальное копирование и использование данного продукта запрещено.

Составитель: доц. Калганова Светлана Геннадьевна

Рецензент проф. Архангельский Ю.С.

410054, Саратов, ул. Политехническая, 77

Научно-техническая библиотека СГТУ

Тел. 52-63-81, 52-56-01

htpp : // lib.sstu.ru

Регистрационный номер……

© Саратовский государственный

технический университет, 2006

Цель работы:

Изучить процессы автоматической сварки под флюсом.

Ознакомиться с материалами, применяемыми для автоматической сварки.

Изучить конструкции сварочного оборудования и ознакомиться с применяемой аппаратурой.

Определить технико-экономические показатели процесса сварки под флюсом.

1. Общие сведения

1.1. Сущность сварки под флюсом

Рис.1. Схема процесса автоматической дуговой сварки под флюсом

А11 10

втоматическая дуговая сварка под флюсом (АДСФ) - способ сварки, при котором дуга горит под слоем сварочного флюса (неметаллического сыпучего материала), обеспечивающего хорошую защиту металла сварочной ванны от газов воздуха (рис.11). Дуга10 горит между электродной проволокой 2 и свариваемым металлом 11 под слоем флюса 4, подаваемого из бункера. Часть окружающего дугу флюса расплавляется, образуя на поверхности сварочной ванны 8 слой жидкого шлака 5, под которым создается полость 9, заполненная парами металла, флюса и газами. По мере перемещения дуги происходит затвердевание металла и шлака − образуется сварной шов 7, покрытый шлаковой коркой 6. Подача проволоки в дугу Vэл и перемещение автомата вдоль изделия Vсв осуществляются с помощью механизмов подачи электродной проволоки 1 и перемещения автомата. Ток подводится к проволоке через токопровод 3 от сварочного ИП (вылет электрода, находящегося под током, равен 40-50 мм, что позволяет использовать большие сварочные токи).При сварке дуга и расплавленный металл закрыты газовой оболочкой и тонким слоем шлака, тем самым обеспечивается их защита от воздействия воздуха (азота и кислорода).

Кроме того, такая защита исключает интенсивное выгорание компонентов расплавленного металла и его разбрызгивание. После охлаждения жидкого флюса на поверхности шва образуется шлаковая корка, которая после остывания легко отделяется от шва за счет разности коэффициентов линейного расширения. Нерасплавившейся флюс убирают и повторно используют. Основными преимуществами сварки под флюсом является: повышенная производительность процесса, экономичность и высокое качество сварного соединения.

studfiles.net

Сущность процесса электродуговой сварки под слоем флюса

Благодаря высокой производительности электродуговая сварка под слоем флюса широко применяется во многих отраслях народного хозяйства.

Как уже отмечалось, применение флюса обеспечивает надежную защиту расплавленного металла от окисления и азотирования. Это позволяет получить металл шва с высокими механическими свойствами.

При сварке под слоем флюса разбрызгивания металла, имеющего место при сварке открытой дугой, не происходит. Расход электроэнергии при сварке под флюсом ниже, чем при ручной дуговой сварке. Последнее связано с меньшими потерями тепла в окружающую среду. Схема сварки под слоем флюса представлена на фиг. 70.

При полуавтоматической сварке подача проволоки производится механизмом, а перемещение держателя вручную. Флюс при полуавтоматической сварке подается в зону горения дуги или из бункера, закрепленного на держателе, или по шлангу от специального флюсопитателя.

При автоматической сварке перемещение сварочной проволоки относительно изделия производится механизмом. Кроме того, уборка нерасплавившейся части флюса при автоматической сварке производится специальным флюсоотсасывающим механизмом.

Процесс сварки под слоем флюса может вестись на переменном токе, а также на постоянном токе при прямой и обратной полярности.

Поскольку при сварке под слоем флюса разбрызгивание электродного металла не происходит, ее можно вести при значительно больших плотностях тока, чем ручную сварку. В связи с этим при сварке под слоем флюса значительно повышается скорость сварки и соответственно производительность труда.

Следует также отметить, что при сварке под слоем флюса качество сварных соединений получается высоким.

Фиг.70.Схема процесса сварки под слоем флюса

Обязательным условием для получения высокого качества сварных соединений является настройка оборудования, правильная подготовка кромок под сварку, а также правильная сборка сварных конструкций.

www.prosvarky.ru

Сущность сварки под флюсом - Энциклопедия по машиностроению XXL

В чем заключается сущность сварки под флюсом [c.79]

СУЩНОСТЬ СВАРКИ ПОД ФЛЮСОМ и ЕЕ ПРЕИМУЩЕСТВА [c.250]

Сущность сварки под флюсом и ее преимущества [c.25]

Полуавтоматы. Применение автоматов для дуговой сварки под флюсом не всегда осуществимо и целесообразно. Сварку в труднодоступных местах, а также криволинейных и коротких швов можно выполнять шланговыми полуавтоматами. Сущность способа полуавтоматической сварки под флюсом заключается в том, что электродная проволока в зону сварки подается из кассеты, расположе([-ной на 1,5—3 м от горелки (держателя), через специальный шланговый провод, который одновременно служит для подвода сварочного тока к электродной проволоке через мундштук горелки. Дуга вдоль свариваемых кромок перемещается вручную. Флюс в зону сварки поступает либо из небольшого бункера, укрепленного на горелке, либо по гибкому резиновому шлангу с помощью сжатого воздуха. Для подвода сварочного тока н направления электродной проволоки служит полый гибкий кабель, соединяющий сварочную горелку с механизме подачи. [c.75]

СУЩНОСТЬ и ОСОБЕННОСТИ ПРОЦЕССА СВАРКИ ПОД ФЛЮСОМ [c.137]Сущность дуговой сварки под флюсом. [c.167]

Сущность процесса дуговой сварки под флюсом заключается в применении непокрытой электродной проволоки и флюса для защиты дуги и сварочной ванны от воздуха (рис. 18.16). Электрическая дуга 1 горит между свариваемым изделием 9 и электродной проволокой 3 под слоем гранулированного сыпучего флюса 2, насыпаемого впереди дуги. В результате горения дуги расплавляются кромки основного металла, электродная проволока и часть флюса, примыкающая к зоне сварки. В зоне сварки образуется газовый пузырь 8, заполненный парами металла и газами. Сверху пузырь ограничен пленкой расплав- [c.391]

Сущность полуавтоматической сварки под флюсом заключается в следующем по мере перемещений вручную держателя полуавтомата из установленной на нем воронки в зону сварки подается флюс, который закрывает поверхность изделия и электродную (сварочную) прово- [c.233]

Сущность автоматической дуговой сварки под флюсом заключается в том, что дуга горит во флюсовом пузыре (рис. 123), образующемся в зоне сварки. Сверху над зоной сварки находится слой флюса толщиной до 40 мм. Часть флюса расплавляется и образует жидкий щлак, который, застывая, образует твердую корку на сварном шве. [c.175]

ПРОЦЕСС СВАРКИ ПОД ФЛЮСОМ И СУЩНОСТЬ СПОСОБА МЕХАНИЗИРОВАННОЙ ПОДАЧИ И УБОРКИ ФЛЮСА [c.8]

Принципиальная схема электрошлаковой сварки и ее сущность рассмотрены в 1. Из приведенных в этом параграфе сведений следует, что электрошлаковая сварка, хотя и относится к сварке под флюсом, но является самостоятельным способом. Объясняется это тем, что физическая сущность электрошлаковой сварки коренным образом отличается от обычной сварки под флюсом. Кроме того, электрошлаковая сварка обладает рядом специфических особенностей, основные из которых приведены ниже [c.242]

Сущность процесса сварки под флюсом, преимущества и область применения [c.73]

Наилучшие условия для получения глубокой шлаковой ванны обеспечиваются при вертикальном положении оси шва. Поэтому при электрошлаковой сварке используют обычно принудительное формирование. Сущность принудительного формирования состоит в искусственном охлаждении свободной поверхности металлической ванны. На рис. 2-10, а показан теоретический случай, когда обмен теплоты через свободную поверхность металлической ванны отсутствует. Рис. 2-10, б соответствует наличию подогрева металлической ванны расплавленным шлаком, как это бывает при сварке под флюсом. Если изменить направление теплоотвода на обратное, как показано на рис. 2-10, в, то ванна примет чашеобразную форму. Такая форма позволяет производить сварку при вертикальном положении оси шва. [c.47]

АВТОМАТИЧЕСКАЯ СВАРКА ПОД ФЛЮСОМ 15. Сущность автоматической сварки [c.119]

Сущность процесса автоматической сварки под флюсом [c.117]

В чем сущность автоматической сварки под флюсом [c.13]

Сущность способа автоматической дуговой сварки под флюсом состоит в следующем. Сварочная головка 5 (рис. 157) подает в зону дуги электродную проволоку 3 из кассеты 6. Для питания дуги, образующейся между основным металлом 2 и электродной проволокой, обычно пользуются переменным током. По мере образования шва 9 головка 5, а с ней и дуга автоматически перемещаются вдоль разделки 1. Вместе с головкой перемещается и бункер 4, из которого в разделку шва перед дугой засыпают гранулированный флюс. Таким образом, сварка протекает под слоем флюса, защищающего наплавляемый металл от воздуха. Часть флюса расплавляется от соприкосновения с дугой и при остывании образует корку 8, покрывающую шов. Сыпучий флюс, оставшийся поверх корки, отсасывается в бункер через сопло и шланг 7. Автоматическая сварка под слоем флюса в 5-10 раз производительнее ручной сварки. [c.264]

Крупнейшим достижением явилась разработка в 1949—1951 гг, в Институте электросварки им, Е. О. Патона высокоэффективной электрошлаковой сварки. При электрошлаковой сварке, в отличие от автоматической под флюсом, электрическая энергия превращается в тепловую не при помощи электрической дуги, а при прохождении ее через расплавленный шлак (отсюда и название способа). Сущность способа состоит в том, что расплавленный шлак, будучи нагрет до очень высокой температуры, оплавляет кромки свариваемых изделий и расплавляет присадочный электродный материал. Это крупнейшее достижение советской сварочной техники, получившее мировую известность, подняло технику сварки на новую, более высокую ступень и внесло громадные изменения в конструкцию, технологию и организацию производства массивных крупногабаритных изделий, решив весьма важный для дальнейшего развития техники вопрос качественной и высокопроизводительной сварки металла практически неограниченной толщины и механизации сварки вертикальных швов. Электрошлаковая сварка стала ведущим методом при изготовлении барабанов паровых котлов и сосудов высокого давления, прокатного оборудования, мощных прессов, валов крупных гидротурбин и гидрогенераторов, доменных комплексов и т. д. Она позволила эффективно заменить литые и кованые изделия сварными, что резко сократило трудоемкость и цикл изготовления конструкций, способствовало экономии металла, снижению стоимости изделий, позволило отказаться от строительства ряда крупных кузнечно-прессовых и литейных цехов и дало огромную экономию в народном хозяйстве. С широким применением электрошлаковой сварки в 50-х годах началось эффективное производство крупногабаритных комбинированных сварных конструкций в тяжелом машиностроении. [c.125]

Сущность процесса и классификация способов автоматической сварки под слоем флюса [c.325]

В чем состоит сущность процесса дуговой сварки под слоем флюса [c.151]

Сущность процесса автоматической сварки под слоем флюса (рис. 121) заключается в следующем. [c.181]

Сущность способа шланговой полуавтоматической сварки под флюсом заключается в следующем (рис. 106). Голая элек- [c.166]

СОМ. Сущность полуавтоматической сварки под флюсом заключается в следующем по мере перемещений вручную держателя полуавтомата из установленной на нем воронки в зону сварки подается флюс, который закрывает поверхность изделия и электродную (сварочную) проволоку на высоте 40—50 мм. Дуга, возбуждаемая между свариваемым изделием 1 и электродной проволокой 2, горит под слоем флюса 3 (рис. 87). При этом происходит плавление кромок свариваемого изделия, электродной проволоки и флюса. Затвердевший металл ванны образует шов 4, который покрывается образующейся в процессе сварки шлаковой коркой 5, легко удаляемой после остывания. Нерасплавившийся флюс собирают после сварки и используют вторично. [c.215]

Сущность первого способа. Применение сварки под флюсом затруднено ограниченностью положения шва в пространстве (преимущественно нижнее) и невозможностью наблюдения за образованием шва. При сварке в защитных газах надежность защиты может нарушаться воздействием движения воздуха и засорением газового сопла брызга.ми. Сварка порошковыми проволоками в значительной степени сочетает положительные стороны механизирован- [c.314]

Стойкость сварных соединений к образованию холодных трещин может быть также повышена применением технологии сварки с мягкими прослойками . Сущность этого технологического приема заключается в том, что первые слои многослойного шва выполняют менее прочным и более пластичным металлом по сравнению с последующими слоями. В отдельных случаях (жесткие соединения большой толщины) малопрочные пластичные швы в один-два слоя накладывают в процессе заполнения разделки кромок (рис. 11). При автоматической и механизированной сварке под флюсом для выполнения мягких слоев могут быть рекомендованы сварочные проволоки Св-ЮГА, Св-08ГС (ГОСТ 2246—70) при сварке покрытыми электродами — электроды УОНИ-13/ 45 при сварке в углекислом газе — проволока Св-08Г2С. [c.44]

До 1943 г. не было теоретического обоснования сущности процесса автоматической сварки под флюсом. Процессы, происходящие при автоматической сварке под флюсом, были изучены Институтом электросварки им. Е. О. Патона и рядом других научных учреждений. В результате было установлено, что автоматическая сварка под флюсом в нижнем положении является дуговым процессом. Убедительное доказательство того, что под флюсом Д та горит, дает изучение осциллограмм сварочного тока и напряжения, а также просвечивание рентгеновскими лучами зоны сварки под флюсом. Несколько позже сотрудником Института электросварки им. Е. О. Патона Г. 3. Волошкевичем было установлено, что при сварке под флюсом можно погасить дугу и перевести процесс дуговой сварки в электрошлаковый. В этом случае плав- [c.7]

Расплавленный металл сварочной ванны в корне шва удерживают применением различных подушек. Флюсовые и флюсомедные подушки применяют при сварке под флюсом. Газовую подушку используют при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота или углекислого газа. Сущность газовой подушки состоит в том, что под расплавленный металл сварочной ванны подается один из вьппе упомянутых газов с избыточным давлением 0,5 —2кПа. [c.55]

В книге изложены общие сведения о физической сущности, классификации, возникновении и развитии сварки и краткие теоретические основы дуговой сварки описаны оборудование, электроды, технология ручной, гаэоэлеасгрической, полуавтоматической и автоматической сварки под флюсом, стыковая и точечная контактная сварка, технология сварки алюминиевых сплавов, стальных конструкций и арматуры железобетона, методы контроля качества сварки даны сведения о сварочных деформациях и напряжениях и мерах борьбы е ними, о газопламенной резке и сварке стали, организации сварочных работ, техлическом нормировании и ех-нике безопасности. [c.2]

При сварке со свободным формированием в нижнем положении сварочная ванна имеет форму, показанную на фиг. 74,а. Охлаждение ванны происходит, главным образом, в сторону свариваемого металла. Поэтому шов начинает затвердевать (кристаллизоваться) со стороны свариваемого изделия. Верхние слои ванны застывают последними. Если такой шов поставить вертикально, то, как указывалось, удержать жидкий металл и шлак в нужном положении можно будет только при очень незначительном размере ванны. При нормальных режимах, применяемых при сварке под флюсом, жидкий металл и шлак ванны стекут и получить шов не удастся. При искусственном охлаждении сварочной ванны с наружной стороны (фиг. 74,6), ее форма изменится и станет чашеподобной. Если в этом случае шов сваривать в вертикальном положении (фиг. 74,б), то металл и шлак не будут стекать, а швы будут иметь нормальную форму. Таким образом, сущность принципа принудительного формирования состоит в искусственном охлаждении свободной поверхности сварочной ванны. [c.92]

Одним из технологических приемов сварки высокопрочных сталей этого класса является использование так называемых мягкихI прослоек (рис. V.8). Сущность его заключается в том, что часть слоев стыкового соединения выполняется материалами, обеспечивающими получение высокопластичного металла, несколько менее прочного, чем основной. Как правило, так выполняются корневые швы и швы, расположенные в центральной части разделки. Наличие мягких прослоек не сказывается на прочности соединения в целом, однако позволяет повысить сопротивление трещинам, особенно в случае сварки конструкций повышенной жесткости. Для выполнения мягких прослоек при автоматической сварке под флюсом применяют проволоки Св-08ГА, Св-10Г2, Св-ЮНМ и им подобные. [c.346]

mash-xxl.info

Автоматическая сварка под флюсом Сущность автоматической сварки

СУЩНОСТЬ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ [c.5]

АВТОМАТИЧЕСКАЯ СВАРКА ПОД ФЛЮСОМ 15. Сущность автоматической сварки [c.119]

Сущность процесса автоматической сварки под флюсом [c.117]В чем сущность автоматической сварки под флюсом [c.13]

Сущность способа автоматической дуговой сварки под флюсом состоит в следующем. Сварочная головка 5 (рис. 157) подает в зону дуги электродную проволоку 3 из кассеты 6. Для питания дуги, образующейся между основным металлом 2 и электродной проволокой, обычно пользуются переменным током. По мере образования шва 9 головка 5, а с ней и дуга автоматически перемещаются вдоль разделки 1. Вместе с головкой перемещается и бункер 4, из которого в разделку шва перед дугой засыпают гранулированный флюс. Таким образом, сварка протекает под слоем флюса, защищающего наплавляемый металл от воздуха. Часть флюса расплавляется от соприкосновения с дугой и при остывании образует корку 8, покрывающую шов. Сыпучий флюс, оставшийся поверх корки, отсасывается в бункер через сопло и шланг 7. Автоматическая сварка под слоем флюса в 5-10 раз производительнее ручной сварки. [c.264]

Крупнейшим достижением явилась разработка в 1949—1951 гг, в Институте электросварки им, Е. О. Патона высокоэффективной электрошлаковой сварки. При электрошлаковой сварке, в отличие от автоматической под флюсом, электрическая энергия превращается в тепловую не при помощи электрической дуги, а при прохождении ее через расплавленный шлак (отсюда и название способа). Сущность способа состоит в том, что расплавленный шлак, будучи нагрет до очень высокой температуры, оплавляет кромки свариваемых изделий и расплавляет присадочный электродный материал. Это крупнейшее достижение советской сварочной техники, получившее мировую известность, подняло технику сварки на новую, более высокую ступень и внесло громадные изменения в конструкцию, технологию и организацию производства массивных крупногабаритных изделий, решив весьма важный для дальнейшего развития техники вопрос качественной и высокопроизводительной сварки металла практически неограниченной толщины и механизации сварки вертикальных швов. Электрошлаковая сварка стала ведущим методом при изготовлении барабанов паровых котлов и сосудов высокого давления, прокатного оборудования, мощных прессов, валов крупных гидротурбин и гидрогенераторов, доменных комплексов и т. д. Она позволила эффективно заменить литые и кованые изделия сварными, что резко сократило трудоемкость и цикл изготовления конструкций, способствовало экономии металла, снижению стоимости изделий, позволило отказаться от строительства ряда крупных кузнечно-прессовых и литейных цехов и дало огромную экономию в народном хозяйстве. С широким применением электрошлаковой сварки в 50-х годах началось эффективное производство крупногабаритных комбинированных сварных конструкций в тяжелом машиностроении. [c.125]

Сущность процесса и классификация способов автоматической сварки под слоем флюса [c.325]

Сущность процесса автоматической сварки под слоем флюса (рис. 121) заключается в следующем. [c.181]

Изложите сущность аргонно-дуговой сварки и ее преимущества. 5. Какие источники питания дуги током применяют при электросварке 6. Каковы особенности сварки и наплавки стальных деталей 7. Чем обусловлены трудности при сварке чугунных деталей 8. Изложите приемы горячей сварки чугунных деталей. 9. Изложите приемы холодной сварки чугунных деталей. 10. Каковы особенности и приемы сварки деталей из меди и ее сплавов II. Каковы особенности и приемы сварки деталей из алюминия и его сплавов 12. Изложите сущность газопламенной сварки. Назовите ее преимущества и недостатки по сравнению с ручной электродуговой сваркой. 13. Расскажите о процессе автоматической наплавки под слоем флюса, его преимуществах и недостатках. 14. В чем заключаются особенности и преимущества автоматической сварки в защитных газах 15. Какие присадочные материалы и оборудование используют при механизированных способах сварки 16. Перечислите особенности вибродуговой наплавки, ее преимущества и недостатки. 17. В чем заключается сущность плазменно-дуговой сварки и наплавки и каковы [c.97]

В сварочном производстве в настоящее время широко применяют автоматическую дуговую сварку под слоем флюса, разработанную акад. Е. О. Патоном. Сущность этого метода сварки состоит в том, что электрическая дуга, возникающая между голой электродной проволокой и свариваемым металлом, горит под слоем гранулированного флюса. [c.257]

Сущность способа автоматической сварки под слоем флюса неплавящимся электродом заключается в следующем (фиг. 147). На свариваемые кромки накладывается латунная полоска, которая, расплавляясь, служит присадочным металлом, а цинк, входящий в состав латуни, — раскислителем. Дуга горит между угольным электродом и изделием под слоем флюса марки ОСЦ-45, который надежно изолирует сварочную ванну от соприкосновения с воздухом. Этот способ сварки дает хорошие результаты при сварке металла толщиной до 4—6 мм. [c.280]

Успехи в разработке новых марок флюсов объясняются достижениями в области развития теории металлургических процессов автоматической сварки и наплавки, основой для которой послужили новейшие достижения советской науки, в первую очередь физики. Радиоактивные изотопы дали возможность понять физическую сущность сварочных процессов под слоем флюса, внести ясность во многие вопросы взаимодействия жидких металлов и шлаков, изучить главнейшие особенности процессов первичной кристаллизации сварочной ванны, которые определяют качество и долговечность металла шва, а тем самым — и сварного соединения в целом. [c.124]

Стойкость сварных соединений к образованию холодных трещин может быть также повышена применением технологии сварки с мягкими прослойками . Сущность этого технологического приема заключается в том, что первые слои многослойного шва выполняют менее прочным и более пластичным металлом по сравнению с последующими слоями. В отдельных случаях (жесткие соединения большой толщины) малопрочные пластичные швы в один-два слоя накладывают в процессе заполнения разделки кромок (рис. 11). При автоматической и механизированной сварке под флюсом для выполнения мягких слоев могут быть рекомендованы сварочные проволоки Св-ЮГА, Св-08ГС (ГОСТ 2246—70) при сварке покрытыми электродами — электроды УОНИ-13/ 45 при сварке в углекислом газе — проволока Св-08Г2С. [c.44]

До 1943 г. не было теоретического обоснования сущности процесса автоматической сварки под флюсом. Процессы, происходящие при автоматической сварке под флюсом, были изучены Институтом электросварки им. Е. О. Патона и рядом других научных учреждений. В результате было установлено, что автоматическая сварка под флюсом в нижнем положении является дуговым процессом. Убедительное доказательство того, что под флюсом Д та горит, дает изучение осциллограмм сварочного тока и напряжения, а также просвечивание рентгеновскими лучами зоны сварки под флюсом. Несколько позже сотрудником Института электросварки им. Е. О. Патона Г. 3. Волошкевичем было установлено, что при сварке под флюсом можно погасить дугу и перевести процесс дуговой сварки в электрошлаковый. В этом случае плав- [c.7]

Расплавленный металл сварочной ванны в корне шва удерживают применением различных подушек. Флюсовые и флюсомедные подушки применяют при сварке под флюсом. Газовую подушку используют при ручной дуговой сварке, ручной и автоматической аргонодуговой сварке с использованием в качестве поддувочного газа аргона, азота или углекислого газа. Сущность газовой подушки состоит в том, что под расплавленный металл сварочной ванны подается один из вьппе упомянутых газов с избыточным давлением 0,5 —2кПа. [c.55]

В книге изложены общие сведения о физической сущности, классификации, возникновении и развитии сварки и краткие теоретические основы дуговой сварки описаны оборудование, электроды, технология ручной, гаэоэлеасгрической, полуавтоматической и автоматической сварки под флюсом, стыковая и точечная контактная сварка, технология сварки алюминиевых сплавов, стальных конструкций и арматуры железобетона, методы контроля качества сварки даны сведения о сварочных деформациях и напряжениях и мерах борьбы е ними, о газопламенной резке и сварке стали, организации сварочных работ, техлическом нормировании и ех-нике безопасности. [c.2]

Одним из технологических приемов сварки высокопрочных сталей этого класса является использование так называемых мягкихI прослоек (рис. V.8). Сущность его заключается в том, что часть слоев стыкового соединения выполняется материалами, обеспечивающими получение высокопластичного металла, несколько менее прочного, чем основной. Как правило, так выполняются корневые швы и швы, расположенные в центральной части разделки. Наличие мягких прослоек не сказывается на прочности соединения в целом, однако позволяет повысить сопротивление трещинам, особенно в случае сварки конструкций повышенной жесткости. Для выполнения мягких прослоек при автоматической сварке под флюсом применяют проволоки Св-08ГА, Св-10Г2, Св-ЮНМ и им подобные. [c.346]

mash-xxl.info

- Автоматическая сварка гост

- Сварка алюминия полуавтоматом видео

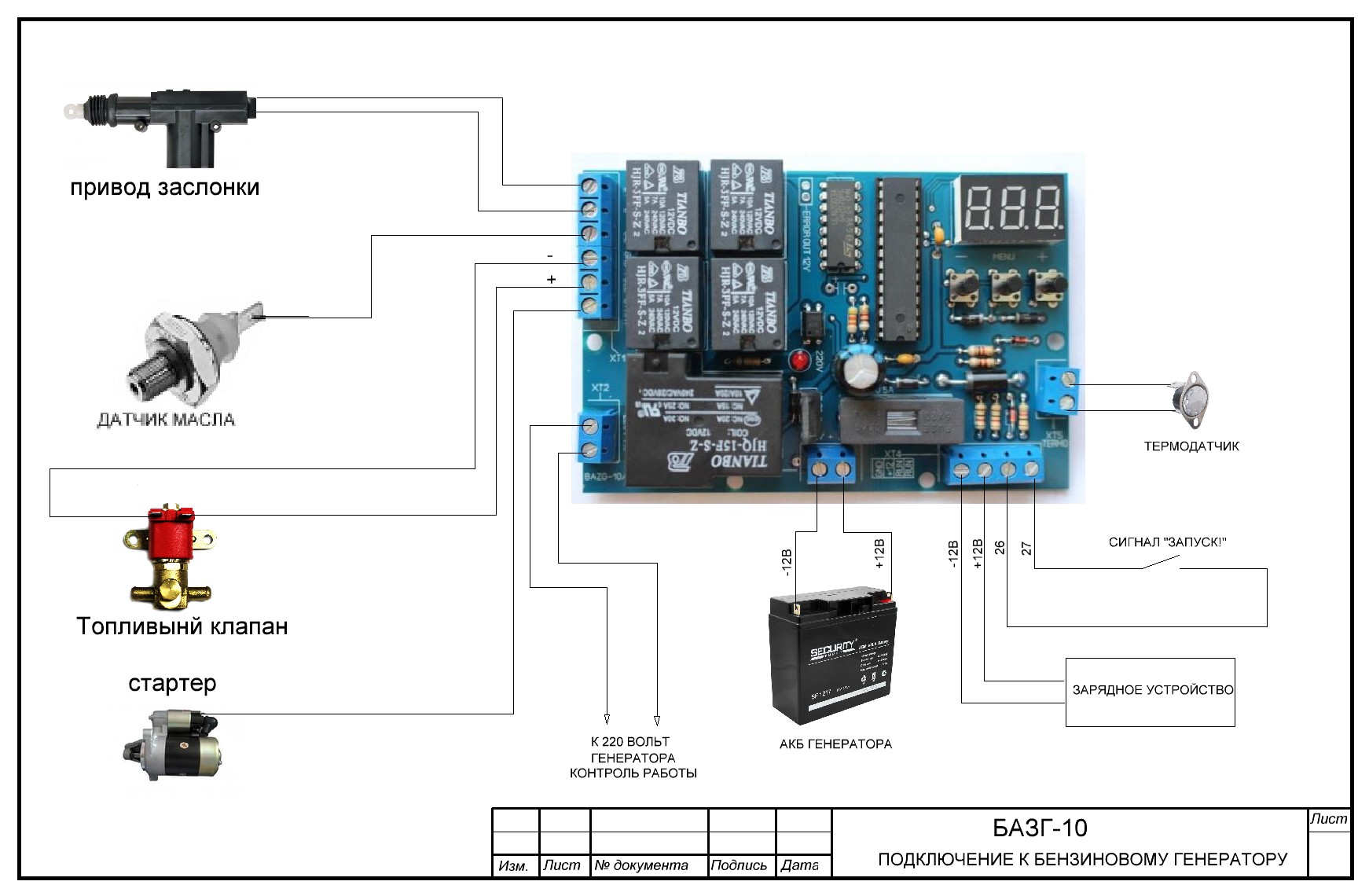

- Блок автоматического запуска генератора

- Полуавтомат форсаж

- Схема автоматического зарядного устройства для аккумуляторов 12в

- Форсаж полуавтомат

- Автоматический запуск генератора при отключении электричества

- Полуавтомат сварочный кедр

- Автоматическая зарядка автомобильного аккумулятора

- Сталь 30хгса сварка полуавтоматом

- Автоматическое зарядное устройство своими руками