Основные правила сварки конструкций. Сварка 45 стали полуавтоматом

Технология сварки стали 40Х электродами,полуавтоматом со сталью 20

Сталь 40х является конструкционным легированным металлом, который широко используется в промышленности. Технические характеристики и состав материала определяется по ГОСТ 453-71. Содержание углерода в ней должно быть, примерно, 0,4%, а хрома – 1%. Сварка стали 40Х является достаточно сложным процессом, так как материал относится к трудно свариваемым металлам. Для решения данной проблемы используют специальные технологии и методы.

Сталь 40Х

Основная проблема заключается в том, что при сваривании получается большая вероятность появления трещин, раковин и прочих дефектов. Но характеристики самого металла являются весьма полезными при создании металлоконструкций, так что приходится подыскивать подходящие способы как варить сталь 40х.

Способы сварки стали 40Х

Самым качественным и распространенным способом сваривания этого сорта металла, является сварка стали 40х аргоном. Электродуговой аппарат обеспечивает достаточно высокое напряжение для плавления, а газ защищает от воздействия посторонних вещей, которые приводят к браку. В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Выбор способа

Для домашнего применения, когда на изделие не будет возлагаться большая ответственность, применяют самый простой способ – дуговую сварку. Ведь это самый дешевый метод, который не требует особой подготовки. Для сварки стали 40х электроды требуются специально предназначенные для этого дела. В промышленности для ответственных объектов применяют электродуговую сварку с аргоном. Несмотря на высокую себестоимость, это один из самых надежных методов, который обеспечивает длительный срок службы конструкции. Чтобы сделать процесс более дешевым, можно использовать газовую сварку с помощью ацетилена. Результат будет очень схожим, а в плане создания потолочных и вертикальных швов еще и более удобным. Другие виды и способы сварки металла применяются достаточно редко.

Сварка стали 40Х аргоном

«Обратите внимание!

Вне зависимости от выбранного способа следует тщательно подготовить поверхность перед свариванием.»

Свариваемость стали 40Х и ее свойства

Металл плохо сваривается. Если сам процесс плавления и образования сварочной ванны происходит еще относительно нормально, так как здесь проявляется лишь повышенная вязкость, но весь ряд проблем, которые возникают на шве после окончания, зачастую приводят к его негодности для эксплуатации. Сварка стали 40хн отлично проявляет ее свойства к отпускной хрупкости. Во время самой сварки, а также после нее могут появляться трещины и прочие дефекты, в том числе и деформации. Это возникает из-за резких перепадов температуры, которые вызваны электрической дугой, что особенно заметно, когда происходит сварка тонкого металла электродом. Также это получается при образовании напряжений, которые получаются из-за недостаточного обеспечения защиты. Таким образом, дополнительные действия нужны как перед сваркой, так и после нее.

Сварка стали 40Х

Выбор инструмента

Критерий при выборе материала сварочной проволоки или электрода — ровно один. Их металл должен максимально соответствовать составу того, который идет в заготовках. Следует только обращать внимание на толщину, чтобы она соответствовала толщине деталей, так как глубина приваривания должен быть максимальной из-за сложностей в податливости данной марки стали. Более важным параметром является защита. Сварка стали 40х полуавтоматом должна поддерживаться средой защитного газа, а при ручной – на электродах должно быть покрытие, рассчитанное на работу с этой маркой стали. Тут подойдут электроды марки Э85, у которых имеется пониженное содержание водорода в покрытии, а также которые стойки к образованию трещин при работе со сложными металлами.

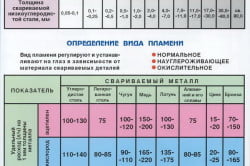

Режимы

Чтобы повысить качество соединения, следует использовать уже проверенные параметры, которые рассчитаны для каждой толщины заготовки и соответствующего положения шва. Это существенно облегчит процесс работы.

Диаметр электрода, мм | Пространственное положение сварочного шва | ||

нижнее | вертикальное | потолочное | |

3 | 90…120 | 80…100 | 80…100 |

4 | 140…170 | 130…150 | 130…150 |

5 | 180…220 | 150…180 | |

Технология сварки стали 40х

Первым делом происходит подготовка металла, которая включает в себя зачистку и обезжиривание. Затем следует зафиксировать все детали и можно приступать к подогреву. Это помогает избежать температурной деформации. Подогрев стоит осуществлять до тех пор, пока поверхность не изменит цвет. После этого можно приступать к свариванию. Металл будет тягучим, так что движения может понадобиться совершать с усилием, чтобы обеспечить тщательное перемешивание деталей. Здесь требуется опыт работы с этим материалом. Шов можно наносить беспрерывно. По окончании процесса стоит прогревать это место с помощью газовой горелки в течение нескольких минут, чтобы не образовалось напряжений и весь водород испарился. Температура подогрева должна составлять от 300 до 500 градусов Цельсия.

Прокат стали 40Х

«Обратите внимание!

Для подогрева желательно использовать тот же газ, что и для сварки.»

Контроль качества шва

Контроль качества сварного соединения регулируется по ГОСТ 3242-69. Контроль наружных дефектов проводится при помощи внешнего осмотра металла. Для определения внутренних дефектов могут применять рентгеноскопию, которая покажет наличие раковин и трещин, если они есть. Также применяется магнитографический метод и ультразвуковой анализ.

«Обратите внимание!

Вследствие напряжений трещины могут появляться не сразу, а через некоторое время, так что такие методы контроля должны проводиться на следующие сутки.»

svarkaipayka.ru

Сварка углеродистых сталей: проблемы, решения и материалы

Углеродистая сталь представляет собой сплав железа и углерода с незначительным содержанием кремния, марганца, фосфора и серы. В углеродистой стали, в отличие от нержавеющей, отсутствуют легирующие элементы (молибден, хром, марганец, никель, вольфрам) Свойства углеродистой стали сильно изменяются в зависимости от незначительного изменения содержания углерода. С ростом содержания углерода растут твердость и прочность стали, а ударная вязкость и пластичность снижаются. При содержании углерода более 2,14% сплав называется чугуном.

Классификация углеродистых сталей

По содержанию углерода стали можно разделить на:

- низкоуглеродистую (с содержанием углерода до 0,25%)

- среднеуглеродистую (с содержанием углерода 0,25 — 0,6%)

- высокоуглеродистую (с содержанием углерода 0,6 — 2,0%)

По способу производства различают сталь:

1. Обыкновенного качества (углерода до 0,6%) кипящую, полуспокойную, спокойную

Существует 3 группы сталей обыкновенного качества:

- Группа А. Поставляется по механическим свойствам без регламентации состава сталей. Стали эти обычно используются в изделиях без последующей обработки давлением и сваркой. Чем больше число условного номера, тем выше прочность и меньше пластичность стали.

- Группа Б. Поставляется с гарантией химического состава. Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств.

- Группа В. Могут свариваться. Поставляются с гарантией состава и свойств. Эта группа сталей имеет механические свойства в соответствии с номерами по группе А, а химический состав – с номерами по группе Б с коррекцией по способу раскисления.

2. Высококачественную с содержанием серы до 0,030 % и фосфора до 0,035%. Сталь имеет повышенную чистоту и обозначается буквой А после марки стали

По назначению стали могут быть:

- строительные

- машиностроительные (конструкционные)

- инструментальные

- стали с особыми физическими свойствами

Сварка низкоуглеродистых сталей

Такие стали хорошо свариваются. Чтобы правильно выбрать электроды нужного типа и марки, необходимо учитывать следующие требования:

- Равнопрочное сварочное соединение с основным металлом

- Бездефектный сварной шов

- Оптимальный химический состав шовного металла

- Устойчивость сварных соединений при вибрационных и ударных нагрузках, повышенных и пониженных температурах

Для сварка низкоуглеродистых сталей используются электроды марок ОММ-5,СМ – 5, ЦМ – 7, КПЗ-32Р, ОМА – 2, УОНИ – 13/45, СМ – 11

Сварка углеродистых сталей

Углерод увеличивает возможность закалки стали. Сталь с содержанием углерода (0,25–0,55%) подвержена закалке и отпуску, что значительно увеличивает ее твердость и износостойкость. Эти качества стали используются в производстве деталей механизмов, осевых валов, зубчатых колес, корпусов, звездочек и других деталей, требующих повышенной износостойкости. Зачастую сварка становится единственной технологией изготовления и ремонта деталей машин, станин производственного оборудования и т.д.

Проблемы сварки углеродистых сталей и методы их решения

Однако, сварка углеродистых сталей затруднена по следующей причине: углерод, содержащийся в таких сталях, способствует образованию при сварке кристаллизационных горячих трещин и малопластичных закалочных образований и трещин в околошовных зонах. Металл самого шва отличается по свойствам от основного металла, а углерод снижает устойчивость швов к образованию трещин, усиливая отрицательное влияние серы и фосфора.

Критическое содержание углерода в шве зависит от:

- конструкции узла

- формы шва

- содержания в шве различных элементов

- предварительного подогрева участка шва

Соответственно, методы повышения устойчивости от образования горячих трещин направлены на:

- Ограничение элементов, способствующих образованию трещин

- Снижение растягивающих напряжений в шве

- Формирование оптимальной формы шва максимально однородного химического состава

Кроме того, повышенное содержание углерода способствует формированию малопластичных структур, которые под действием различных напряжений склонны к образованию холодных трещин и разрушению. Для предотвращения этого используются способы, исключающие факторы, способствующие возникновению таких условий.

Требования к технологии сварки углеродистых сталей

При выполнении сварных соединений сталей с повышенным содержанием углерода для стойкости швов к образованию трещин следует соблюдать следующие условия:

- Применять сварочные электроды и проволоку с низким содержанием углерода

- Использовать режимы сварки и технологические меры, ограничивающие дрейф углерода из основного металла в сварочный шов (разделку кромок, увеличенный вылет, использование присадочной проволоки и пр.)

- Вводить элементы, способствующие образованию в шве тугоплавких или округлых сульфидных образований (марганца, кальция и т.д.)

- Использовать определенный порядок наложения швов, снижать жесткость узлов. Использовать другие режимы и методы, обеспечивающие снижение напряжений в сварочном шве

- Выбирать нужные формы шва и снижать его химическую неоднородность

- Минимизировать содержание диффузионного водорода (применять низко-водородные электроды, сушку защитных газов, очистку кромок и проволоки, прокаливать электроды, проволоку, флюсы)

- Обеспечивать медленное охлаждение сварочного шва (использовать многослойную, двухдуговую или многодуговую сварку, наплавку отжигающего валика, использовать экзотермические смеси и др.)

Технологические особенности сварки углеродистых сталей

Некоторые особенности подготовки и сварки деталей из углеродистых сталей:

- Очистка материала

При сварке углеродистой стали основной металл очищается от ржавчины, грязи, слоя окалины, масла и прочих загрязнений, которые являются источниками водорода и способны образовывать поры и трещины в шве. Очищаются кромки с прилегающими участками металла шириной до 10 мм. Таким образом обеспечивается плавный переход к основному металлу конструкции и прочность шва при различных нагрузках.

- Сборка деталей под сварку. Разделка кромок

При сборке деталей под сварку обязательно соблюдается зазор, зависящий от толщины деталей. Ширина зазора на 1-2 мм больше, чем при сборке элементов хорошо свариваемых сталей. Разделку кромок следует проводить при толщине металла от 4 мм, что способствует уменьшению перехода углерода в шов. Поскольку высока склонность к закалке, от прихваток малого сечения следует отказаться или использовать перед прихватками предварительный локальный подогрев.

- Сварочный режим должен обеспечивать наименьшую проплавку основного металла и оптимальную быстроту охлаждения. Правильность выбора режима сварки может быть подтверждена результатами замера твердости металла шва. При оптимальном режиме она не должна превышать 350 HV.

- Ответственные узлы свариваются в два и более прохода. Сварной шов к основному металлу должен иметь плавный подход. Частые разрывы дуги, вывод кратера на основной металл и его ожоги не допускаются.

- Ответственные конструкции из углеродистых сталей, а также узлов с жестким контуром и др. свариваются с предварительным подогревом. Подогрев осуществляется в температурном диапазоне 100–400 °С, причем температура подогрева тем выше, чем больше содержание углерода и толщина свариваемых деталей.

- Охлаждение сварных соединений после окончания сварки углеродистой стали должно быть медленным. Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

Сварочные материалы для сварки углеродистых сталей

- Для сварки сталей с содержанием углерода до 0,4% можно использовать сварочные электроды, пригодные для сварки низколегированных сталей с небольшими ограничениями. Для ручной сварки применяют электроды с покрытием основного типа, которые обеспечивают минимальное содержание водорода в шовном наплаве. Используются электроды марок УОНИ–13/45, УОНИ–13/55 и др.

- Механизированная сварка углеродистой стали в защитном газе предполагает использование проволоки марок Св–08Г2С, Св–09Г2СЦ или аналогичных, а также газовой смеси углекислоты и кислорода (при содержании последнего до 30%) или углекислого газа. Допускается использовать окислительные аргоновые газовые смеси ( 70-75% Ar+20-25% СО2+5% О2). Наиболее оптимальная толщина проволоки 1,2 мм.

- Если углеродистая сталь прошла термическую обработку или легирована, то электродная проволока Св–08Г2С не обеспечит необходимые механические свойства. В этих случаях для сварки применяются проволоки комплексно-легированные марок Св–08ГСМТ, Св–08ХГСМА, Св–08Х3Г2СМ и др.

- Автоматическая сварка углеродистой стали под флюсом производится проволоками Св–08А, Св–08АА, Св–08ГА при совместном использовании с флюсами АН–348А, ОСЦ–45. Рекомендуется применение флюсов АН–43 и АН–47, которые обладают хорошими технологическими качествами и устойчивостью к образованию трещин.

- Материалы для сварки (проволока, электроды) должны соответствовать требованиям стандартов и технических условий. Не допускается использовать электроды со значительными дефектами покрытия. Проволока должна быть без грязи и ржавчины, флюсы и электроды перед использованием прокаливаются при температурах, которые рекомендованы сопроводительной технической документацией. Для сварки следует использовать только сварочный углекислый газ. Пищевой углекислый газ можно применять только после дополнительной осушки.

goodsvarka.ru

Основные правила сварки строительных конструкций своими руками

Сварка конструкций в обязательном порядке выполняется с соблюдением определенных правил, которые обеспечивают безопасные условия работы и эксплуатации изделий. Техника безопасности имеет некоторые особенности и нюансы при выполнении сварки различных конструкций, но при этом существует и ряд общих правил, которые очень важно выполнять во время сварочных работ любого типа конструкций.

Сварка конструкций должна выполнятся по определенным правилам с соблюдением техники безопасности.

Особенности режимов сварки

При выполнении сварки стальных конструкций требуется применять исключительно механизированные высокопроизводительные методы. Прибегать к иным способам недопустимо. Технологический процесс в обязательном порядке специально разрабатывается и контролируется на всех этапах. Результатом этого должны стать изделия с определенными механическими свойствами и со сварочными швами требуемых размеров.

Таблица основных режимов сварки полуавтоматом.

Низколегированная и углеродистая сталь классов С60/45 и ниже должны подвергаться сварке с применением такого режима, чтобы в результате получилось изделие с определенными характеристиками сварочного шва. Кроме того, пластичность металла в шовном соединении и зоны около него должна соответствовать следующим показателям:

- не более 350 единиц твердости по алмазной пирамиде;

- при отрицательной температуре, которая указана в проекте (как правило, это -30 или -70° С), ударная вязкость не должна снижаться более чем до 3 кгм*м/см²;

- относительное удлинение не должно быть ниже 16%.

Необходимо поддерживать стабильность режима сварки. Допустимым считается перепад силы тока и напряжения дуги на 5% в ту или иную сторону. Коэффициент формы провара для стыкового шва должен быть b/h>=1,5, а для углового шва — b/h>=1,3. Это должно быть обеспечено режимом сварки.

Требования к мастерам

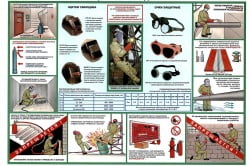

Средства защиты при выполнении сварочных работ.

Сваривание промышленных конструкций в обязательном порядке должно выполняться под руководством ответственного лица, обладающего удостоверением, которое подтверждает его право выполнять сварочные работы подобного рода. Электродуговая сварка ручным аппаратом может быть выполнена только мастером, у которого есть удостоверение, разрешающее выполнять эту работу в соответствии с государственным образцом.

Автоматическую и полуавтоматическую сварку может выполнять только сварщик, который обучен такой работе и имеет удостоверение, подтверждающее это. Мастера, перед тем как приступить к основной работе, должны выполнить испытательную работу в таких же условиях, которыми будет сопровождаться основная сварка.

Выбор параметров сварки.

Если предстоит сварка при температуре ниже -30°, то исполнителя можно допустить к работе только в том случае, если он успешно выполнить испытательную работу при отрицательной температуре, предусмотренной технологическим процессом. После успешного прохождения испытания мастер может выполнять работу в условиях отрицательной температуры на 10° ниже пробной.

Каждый сварочный шов должен быть помечен номером или знаком, который указывает на сварщика, выполнившего его. Отметка должна быть расположена не ближе, чем на расстоянии 4 см от шва. Исключения допускаются только в том случае, если в документах, описывающих технологический процесс, или в дополнительных правилах не указываются другие нормы.

Очистка поверхностей

Если используется металлопрокат, который не был подвергнут консервации, то необходимо очистить свариваемые поверхности до чистого металла. Во время этого процесса нужно удалить конденсационную влагу. Очистке подвергаются зоны проплавления и участок вокруг этой зоны шириной не менее 2 см. Очищение нужно повторить непосредственно перед началом сварки (при наличии на металлической поверхности элементов конструкции ржавчины или загрязнений).

Стальные конструкции могут подвергаться обработке только после того, как будет проверена правильность их сборки. Если выполняется многослойный шов, то перед изготовлением каждого следующего валика нужно тщательно очистить предыдущий и прихватки. С этих поверхностей необходимо удалить шлак и брызги металла. Перед наложением нового слоя нужно удалить все участки с дефектами. Дефектами считаются поры, раковины, трещины.

Перед началом сварочных работ производится очистка деталей от грязи, ржавчины.

Необходимо выполнить очистку корня первого шва до того, пока не удастся достигнуть чистого металла без каких-либо дефектов. Это нужно делать при изготовлении тавровых соединений и двухсторонних сварочных швов.

Если во время сварочных работ полуавтоматом или автоматом возникнет необходимость прервать процесс, то возобновлять его допустимо только после удаления шлака с последних 5 см изготовленного ранее шва кратера. Очищенный участок полностью нужно перекрыть продолжением шва.

Рабочее место мастера должно быть оборудовано таким образом, чтобы на нем не было сквозняков. Также его нужно защитить от попадания атмосферных осадков и ветра. Если работа выполняется при температуре ниже -15°, то необходимо, чтобы в доступной близости был расположен прибор, около которого можно обогреть руки. Если температура достигает -40°, требуется оборудовать тепляк.

Если нужно изготовить вогнутые угловые швы с плавным переходом к основному металлу, то потребуется подбирать правильное расположение соединяемых деталей и оптимальный режим сварки.

Рабочее место сварщика.

Таким же образом потребуется работать, если необходимо изготовить стыковые швы без усилений.

В некоторых случаях необходимо выводить начало и конец сварочного шва за пределы поверхности свариваемой детали. Это делается при изготовлении соединений встык, а также таврового и углового при работе автоматом. Швы продлеваются на выходные и начальные планки. По завершении изготовления сварочного шва начальные и выходные планки нужно удалить методом кислородной резки. Места их установки после удаления зачищаются. Продлевать шов на основной металл категорически запрещено.

Температурные требования

Если выполняется сварка строительных конструкций из стали класса С 52/40 ручным аппаратом или полуавтоматом, то сначала участок металла, который будет обрабатываться, нужно прогреть до 120-160°. До указанной температуры нужно прогреть участок около 10 см с двух сторон от зоны выполнения соединения. При сваривании объемных конструкций, изготовленных из листовой стали, с толщиной основного металла не меньше 2 см требуется применять такие способы сварки, которые предотвращают быстрое охлаждение: двухсторонней секционной сваркой, горкой, каскадом.

Сваривание стали класса С60/45 может выполняться исключительно при температуре не меньше -15° и не больше 0°, если обрабатывается металл с толщиной до 1,6 см и 1,6-2,5 см соответственно. Если температура ниже, то предварительно сталь требуется прогреть до тех же 120-160°. Если толщина стали превышает 2,5 см, то ее обязательно требуется прогреть вне зависимости от температуры воздуха.

Можно отказаться от предварительно прогрева в следующих случаях:

Температурные требования к сварке.

- Обрабатывается углеродистая сталь не толще 3 см и с температурой не ниже -30°. Если металл толще, то его температура должна быть до -20°.

- При сваривании низколегированной стали не толще 3 см и с температурой не ниже -20°. Если металл толще, то допустимая минимальная температура составляет -10°.

Нет никаких температурных ограничений для обработки низколегированной и углеродистой стали при сваривании электрошлаковым способом.

Если обрабатывается сталь с температурой ниже -5°, недопустимо прерывать работу. Исключение составляют только те случаи, когда возникает необходимость заменить электрод или присадочную проволоку. При этом перед возобновлением сварки выполненный ранее шов нужно зачистить.

Таким образом, качественное выполнение сварки конструкций возможно только при условии соблюдения всех основных и дополнительных правил. Техника безопасности при выполнении этой работы включает в себя еще и требования относительно качества и основных характеристик сварочных швов, порядка проведения контрольных мероприятий, устранения обнаруженных дефектов сварочных и прочих параметров сварки конструкций. Для обеспечения безопасности работы и эксплуатации свариваемых конструкций требуется неукоснительно соблюдать приведенные правила. Только ответственный подход к сварке конструкций может привести к результату, обладающему требуемыми характеристиками и качествами. Правильно изготовленные конструкции обладают достаточной надежностью и прочностью для длительной эксплуатации.

moyasvarka.ru