Технология сварки низко- и среднелегированных сталей. Аргонодуговая сварка стали 30хгса режимы

Технология сварки низко- и среднелегированных сталей

Технология сварки низко- и среднелегированных сталей

Сварка низколегированных бейнитно - мартенситных сталей.

Сварочные материалы. Покрытие электродов для ручной электродуговой сварки - низководородное фтористо-кальциевое. Широко используются электроды типа Э70 по ГОСТ 9467-75. Сварку производится постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать определенному химическому составу в процентном соотношении: С до 0,10; Мn 0,8 ... 1,2; Si 0,2 ... 0,4; Cr 0,6 ... 1,0; Мо 0,2 ... 0,4; Ni 1,3 ... 1,8; S до 0,03; Р до 0,03.

При сварке в углекислом газе применяется проволока марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246-70) или порошковая проволока.

Проволока марки Св-10ХГ2СМА обеспечивает прочность металла шва до 680 МПа и ударную вязкость до 25 Дж/см2 при температуре -60 °С. Для металла шва, выполненного проволокой марки Св-08ХН2Г2СМЮ, показатель прочности - до 850 МПа и KCU до 40 Дж/см2 при температуре -70 °С. Благоприятное сочетание показателей механических свойств металла швов при сварке сталей с прочностью 580 ... 700 МПа позволяют получать порошковые проволоки с сердечником рутилфлюоритного типа.

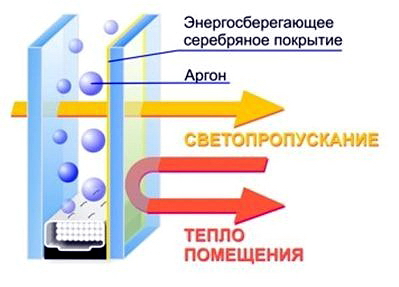

При сварке высокопрочных сталей в смесях на базе аргона (78 % Аr + 22 % СО2 или 75 % Аr + 20 % СО2 + 5 % О2) применяют проволоку марки Св-08ХН2ГМЮ, обеспечивающуу хороший уровень механических свойств и хладостойкость металла швов при сварке сталей с прочностью до 700 МПа.

Проволоки указанных марок подходят и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Она же применяется при сварке низкоуглеродистых бейнитно - мартенситных сталей с низколегированными сталями повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Флюсы и сварочные проволоки.

При автоматической сварке бейнитно - мартенситных сталей применяют низкокремнистые окислительные флюсы. Сварку выполняют проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ на постоянном токе обратной или прямой полярности. Наплавленный металл при этом получается с достаточно низким содержанием диффузионного водорода, неметаллических включений, серы и фосфора.

Сварка покрытыми электродами.

Сварочный ток выбирают в зависимости от марки и диаметра электрода; при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. При выполнении многослойных швов особое внимание уделяют качественному выполнению первого слоя в корне шва.

Разделки кромок заполняют в зависимости от толщины металла любым из известных способов наложения швов. Последовательное наложение швов применяют при сварке металла толщиной до 25 мм. Каскад и горку используют при сварке металла большей толщины. Выбор схемы заполнения разделки кромок определяется необходимостью сохранить температуру подогрева металла в процессе сварки.

Сварку технологических участков следует производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200 °С. При многопроходной сварке предварительный подогрев может использоваться только при выполнении первых проходов.

Сварка в защитных газах.

Проволоками диаметром 1,0 ... 1,4 мм сваривают соединения толщиной 3 ... 8 мм, швы в различных пространственных положениях, а также корневые слои многослойных соединений. В остальных случаях используют проволоку диаметром 1,6 мм.

Сварку в смесях на основе аргона выполняют проволокой марки Св-08ХН2ГМЮ, при этом практически отсутствует разбрызгивание, швы имеют хороший внешний вид.

Сварка под флюсом.

Сварку под флюсом производят на постоянном токе обратной полярности. Сила сварочного тока не превышает 800 А, напряжение дуги до 40 В, скорость сварки изменяют в диапазоне 13 ... 30 м/ч. Одностороннюю однопроходную сварку применяют для соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке.

Для стыковых соединений без скоса кромок (односторонних и двусторонних) используют проволоку марки Св-08ХН2М. Сварку корневых швов стыковых соединений высокопрочных сталей с V- или Х-образной разделкой кромок обычно выполняют проволоками марок Св-08ГА или Св-10Г2. Заполнение разделок кромок осуществляется проволоками марок Св-08ХН2ГМЮ или Св-08ХН2ГСМЮ последовательным наложением слоев.

Электрошлаковая сварка.

При этом способе сварки применяют сопутствующее дополнительное охлаждение зоны сварки. При этом ниже ползуна устанавливается специальное устройство, способное охладить водой шов и зону термического влияния для обеспечения получения требуемой структуры и механических свойств этого участка сварного соединения.

Сварка среднелегированных мартенситно - бейнитных сталей.

При сварке среднелегированных глубоко прокаливающихся высокопрочных сталей требуемый эффект достигается применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке (низководородистые электроды).

Наиболее широко для сварки этих сталей применяют аустенитные сварочные материалы. Для механизированной сварки и изготовления стержней электродов в ГОСТ 2246-70 предусмотрены проволоки марок Св-08Х20Н9Г7Т и Св-08Х21Н10Г6, а в ГОСТ 10052-75 электроды типа ЭА-1Г6 и др. Электродные покрытия применяются вида Ф, а для механизированной сварки - основные флюсы.

Ручная дуговая сварка покрытыми электродами.

Конструктивные элементы подготовки кромок для ручной дуговой сварки покрытыми электродами такие же, как и для сварки углеродистых сталей в соответствии с рекомендациями ГОСТ 5264-80.

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-08Х21Н10Г6, Э-13Х25Н18, Э-10Х16Н25АМ6 и др. по ГОСТ 10052-75 и ГОСТ 9467-75.

Электроды для дуговой сварки конструкционных сталей и механические свойства металла шва.

| Марка стали | Термическая обработка | Тип электрода | Механические свойства, не менее | |

| σв, МПа | КСU, Дж/см2 | |||

| 25ХГСА 30ХГСА 25ХГСА 30ХГСА 25ХГСА 30ХГСА | Закалка и отпуск после сварки на σв < 900 МПа Закалка и отпуск после сварки на σв > 900 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э70 Э85 Э85 Э-10Х20Н9Г6С Э-11Х15Н25М6АГ2 | 700 800 800 600 600 | 60 50 50 90 90 |

| 12Х2НВФА 23Х2НВФА 12Х2НВФА 23Х2НВФА | Закалка и отпуск после сварки на σв > 1000 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э85 Э100 Э-10Х20Н9Г6С, Э-11Х15Н25М6АГ2 | 0,90 σв основного металла 900 600 | 60 50 60 90 |

| 30ХГСНА 30ХГСНА | Закалка и отпуск после сварки на σв = 1600... 1800 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э85, Э100 Э150 Э-10Х20Н9Г6С, Э-ПХ15Н25М6АГ2 Э-06Х19Н11Г2М2 | 900 1400 600 | 50 40 90 |

Сварка в защитных газах.

Присадочные материалы и механические свойства сварных соединений при дуговой сварке плавящимся электродом в защитных газах.

| Марка стали | Термическая обработка | Марка проволоки при сварке в среде | σв, МПа | KCU, Дж/см2 | |

| инертных газов | | не менее | |||

| 25ХГСА 30ХГСА | Закалка и отпуск после сварки | Св-18ХМА, Св-18ХГС | Св-18ХМА, СВ-18ХГС, Св-08ГСМТ | 0,9 σв основного металла | 50 |

| 12Х2НВФА 23Х2НВФА 23Х2НВФА | Сварка в термически обработанном состоянии без последующей термической обработки | Св-18ХМА Св-18ХМА Св-8Х21Н10Г6, Св-8Х20Н9Г7Т, СВ-10Х16Н25АМ6 | Св-08ГСМТ Св-08ГСМТ Св-08Х20Н9Г7Т | 0,9 σв основного металла 600 | 40 90 |

| 12Х2НВФА 23Х2НВФА | Закалка + отпуск после сварки | Св-18ХМА | Св-08ГСМТ | 0,9 σв основного металла | 60 40 |

| 30Х2ГСНВМА | Закалка + отпуск после сварки: на σв = 1700 ±100 МПа | Св-20Х2ГСНВМ | - | 0,9 σв основного | - |

42Х2ГСНМА | на σв = 2000 ± 100 МПа | Св-20ХСНВФАВД | - | (0,9- 0,95) σв основного металла | - |

Сварка под флюсом.

Сварочные материалы при сварке под флюсом и механические свойства сварных соединений.

| Марка стали | Термическая обработка | Марка электродной проволоки | Марка флюса | σв, МПа | KCU, Дж/см2 |

| не менее | |||||

| 25ХГСА, 30ХГСА | Закалка и отпуск после сварки σв <1200 ±100МПа | Св-18ХГС, Св-18ХМА | АН-15 АН-15М | 0,9 σв основного металла | 50 |

| 25ХГСА 30ХГСА | То же, до сварки | Св-08Х21Н10Г6, Св-08Х20Н9Г7Т, Св-10Х16Н25АМ6 | АН-22 АН-22М | 600 | 90 |

| 12Х2НВФА 23Х2НВФА | Сварка в упрочненном состоянии при σв < 1150 МПа без последующей термической обработки | Св-18ХМА | АН-15 | 0,9 σв основного металла | 60 |

| 30ХГСНА | Закалка и отпуск на σв = 1600 ... 1800 МПа после сварки | Св-0Х4МА | АН-15 АН-15М | 1200 1355 | 40 65 |

| 30ХГНСА | То же | Св-18ХМА | АН-15 | 900 | 60 |

| 30ХГСНА | То же, до сварки | Св-08Х21Н10Г6, Св-08Х20Н9Г7Т, Св-10Х16Н25АМ6 | АН-22 АН-22М | 600 | 90 |

Электрошлаковая сварка.

Основные типы и конструктивные элементы сварных соединений и швов, выполняемых электрошлаковой сваркой, должны соответствовать требованиям ГОСТ 15164-78 (в ред. 1989 г.)

Электродные проволоки при сварке проволочными электродами и плавящимся мундштуком выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70.

Сварка жаропрочных перлитных сталей.

Температура предварительного и сопутствующего подогрева.

| Марка стали | Толщина свариваемых деталей, мм | Температура подогрева, °С |

| 12МХ, 12ХМ, 15ХМ | <10 10 ...30 >30 | - 150 ...300 200... 350 |

| 2ХМЛ, 12Х1МФ | <6 6...30 >30 | - 200... 350 250 ...400 |

| 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ | <6 6...30 Свыше 30 | - 250 ...400 300 ...450 |

| Примечания: 1. При многопроходной автоматической сварке под флюсом допускается снижение минимальной температуры подогрева на 50 °С. Аргонодуговую сварку корневого слоя труб допускается выполнять без подогрева. | ||

Режимы отпуска сварных соединений, выполненных дуговой сваркой

| Марка стали | Толщина свариваемых деталей, мм | |

| Отпуск, Т,°С = 715± 15 | ||

| 12ХМ 12ХМ 15ХМ 20ХМЛ | 10 10 ... 20 20 ...40 40... 80 >80 | - 1 2 3 4 |

| Отпуск, Т, °С = 735±15 | ||

| 12Х1МФ 20ХМФЛ | <6 6 ... 10 10 ... 20 20 ... 40 40 ... 80 >80 | - 1 2 3 4 5 |

| Отпуск, Т, °С = 745 ± 15 | ||

| 15Х1М1Ф 15Х1М1ФЛ 12Х2МФСР | <6 6 ... 10 10 ... 20 20 ... 40 40 ... 80 >80 | - 1 2 3 5 7 |

| Примечание. Скорость нагрева сварных соединений из хромомолибденованадиевых сталей в интервале 500 ... 700 °С должна быть не менее 60 °С/ч. | ||

Сварка в защитных газах.

При сварке молибденовых, хромомолибденовых и хромомолибденованадиевых сталей следует использовать одну из марок проволок, содержащих молибден, хром и молибден или хром, молибден и ванадий (Св-08МХ, Св-08ХМ, Св-08ХМФА и др.).

Для сварки в углекислом газе можно использовать только те проволоки, в составе которых содержатся эти элементы, в маркировке обозначенные "Г" и "С", например, Св-08Г2С, Св-08ГСМТ, Св-08ХГСМА, Св-08ХГСМФА в зависимости от состава свариваемой стали и требований к механическим свойствам металла шва.

Например, при сварке хромомолибденовых сталей применяется сварочная проволока Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей - проволока Св-08ХГСМФА.

При сварке в среде аргона хромомолибденовых сталей используют сварочные проволоки Св-08ХМ, Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей - проволоки Св-08ХМФА и СВ-08ХГСМФА. Проволоки Св-08ХМ и Св-08ХМФА допускается применять только при содержании кремния в металле проволоки не менее 0,22 %.

Сварка под слоем флюса.

Используются приволоки диаметром 3 мм при токе 350 ... 400 А, напряжении дуги 30 ... 32 В, повышенные скорости сварки (40 ... 50 м/ч). Хромомолибденовые стали можно сваривать проволоками диаметром 4 и 5 мм при силе тока 520 ... 650 А и напряжении 30 ... 34 В. Для сварки хромомолибденовых сталей используют проволоку марок Св-08МХ и Св-08ХМ, а для сварки хромомолибденованадиевых сталей -Св-08ХМФА.

Время последней модификации 1274950136

tehnonova.ru

Технология сварки углеродистых и низколегированных сталей

Температура плавления углеродистой стали составляет 1535°С. Наиболее часто аргонодуговой сваркой неплавящимся электродом сваривают стали, используемые в теплоэнергетике

Углеродистые и низколегированные стали

Марка стали | Свариваемость | Технологические особенности сварки | |

Сталь 10, Сталь 20, 15ГС | Хорошая | Присадок Св-08Г2С, Св-08ГС | Зачистка кромок до металлического блеска |

12МХ, 15ХМ | Присадок Св-08НХ, Св-08ХМ | ||

15Г2С | Удовлетворительная | Присадок Св-08Г2С, Св-08ГС | |

12X1МФ, 15Х1М1Ф, 12Х2М1, 12Х2МФСР, 12Х2МФБ | Присадок Св-08ХМФА, Св-08ХГСМФА | ||

ТРУДНОСТИ ПPИ СВАРКИ. Основная - трудно избежать образования пор из-за недостаточного раскисления основного металла. Средством борьбы с порообразованием служит снижение доли основного металла в наплавленном металле шва

Подготовка к сварке. Для разделки сталей, а также подготовки кромок используют газовую, плазменную или воздушно-дуговую резку. После нее участки нагрева металла зачищают резцовым или абразивным инструментом до удаления следов термообработки. Непосредственно перед сборкой стыка кромки зачищают на ширину 20 мм до металлического блеска и обезжиривают.

Стыки собирают в сборочных кондукторах либо с помощью прихваток, которые выполняют с полным проваром и их переплавкой при наложении основного шва. Прихватки с недопустимыми дефектами следует удалять механическим способом. На потолочные участки шва прихватки накладывать не рекомендуется, поскольку там они труднее поддаются переплавке при выполнении основного шва. На сталях 10 и 20 прихватки выполняют только с помощью присадочной проволоки. Ее поверхность должна быть чистой, без окалины, ржавчины и грязи. Очищать проволоку можно как механическим способом, гак и химическим травлением в 5%-ном растворе соляной кислоты.

Высота прихваток, мм | 2-3 | 3-4 |

Толщина кромок свариваемых изделий, мм | до 10 | св. 10 |

1-5 - очередность установки прихваток А, Б - выводные планки для начала и окончания сварки

Выбор параметров режима. Сварку ведут на постоянном токе прямой полярности. Сварочный ток назначают: при однопроходной сварке - в зависимости от толщины конструкции, а при многопроходной - исходя из высоты шва. Высота шва (валика) при ручной аргонодуговой сварке должна составлять 2-2,5 мм. Ориентировочно сварочный ток выбирают из расчета 30-35 А на 1 мм диаметра вольфрамового электрода.

Напряжение на дуге должно быть минимально возможным, что соответствует сварке короткой дугой.

Скорость сварки выбирают с учетом гарантированного проплавления кромок и формирования требуемой выпуклости сварного шва.

Техника сварки. При выполнении первого (корневого) шва возможна сварка без присадочной проволоки, но при этом все прихватки должны быть проплавлены. Нельзя сваривать без присадочной проволоки конструкционные углеродистые стали марок 10 и 20, так как в металле шва могут появиться поры. Сварку ведут углом вперед. Присадочную проволоку подают навстречу движению горелки, причем угол между ними должен составлять 90°. Следует избегать резких движений проволокой - они приведут к разбрызгиванию присадочного металла или окислению конца проволоки.

Присадок должен всегда находиться в зоне защиты аргоном.

Корневой шов сваривают без поперечных колебаний. При наложении последующих слоев горелкой совершают колебательные движения, амплитуда которых зависит от формы разделки кромок.

Кратер шва при отсутствии системы плавного снижения сварочного тока заваривают путем введения в кратер капли присадочного металла, одновременно плавно увеличивая дугу до ее естественного обрыва. Газовую защиту убирают, отводя горелку через 10-15 с после обрыва дуги.

РЕЖИМЫ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид сварного соединения (1-6 - очередность проходов) | Размер, мм | Сварочный ток, А | Диаметр электрода, мм | Диаметр присадки, мм | Расход аргона, л/мин | Число проходов | ||

s | b | с | ||||||

| 0,812 | 0,20,50,5 | --- | 7080110 | 223 | 1,61,61,6 | 8-108-108-10 | 111 |

| 2 | 0,5 | - | 110 | 3 | 1,6 | 8-10 | 1 |

| 46 | 11,5 | -- | 120140 | 3,54 | 22 | 10-1210-12 | 22 |

| 4 | 2 | 1 | 120 | 3,5 | 2 | 10-12 | 2 |

| 6 | 2 | 1 | 140 | 4 | 2 | 10-12 | 4 |

| 810 | 22 | 11 | 140140 | 44 | 22 | 10-1210-12 | 66 |

weldering.com

Технология сварки низко- и среднелегированных сталей

Сварка низколегированных бейнитно — мартенситных сталей

Сварочные материалы. Электроды для ручной электродуговой сварки имеют низководородное фтористо-кальциевое покрытие. Широко применяют электроды типа Э70 по ГОСТ 9467-75. Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать следующему химическому составу, %: С до 0,10; Мn 0,8 … 1,2; Si 0,2 … 0,4; Cr 0,6 … 1,0; Мо 0,2 … 0,4; Ni 1,3 … 1,8; S до 0,03; Р до 0,03.

Проволока для сварки в углекислом газе и смесях аргона с углекислым газом. При сварке в углекислом газе применяют проволоку марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246-70) или порошковую проволоку.

Проволока марки Св-10ХГ2СМА обеспечивает прочность металла шва до 680 МПа и ударную вязкость до 25 Дж/см2 при температуре -60 °С. Металл шва, выполненного проволокой марки Св-08ХН2Г2СМЮ, имеет показатели прочности до 850 МПа и KCU до 40 Дж/см2 при температуре -70 °С. Благоприятное сочетание показателей механических свойств металла швов при сварке сталей с прочностью 580 … 700 МПа позволяют получать порошковые проволоки с сердечником рутилфлюоритного типа.

При сварке высокопрочных сталей в смесях на базе аргона (78 % Аr + 22 % СО2 или 75 % Аr + 20 % СО2 + 5 % О2) используют проволоку марки Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств и хладостойкость металла швов при сварке сталей с прочностью до 700 МПа.

Проволоки указанных марок рекомендуются и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Эту проволоку применяют также при сварке низкоуглеродистых бейнитно — мартенситных сталей с низколегированными сталями повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Флюсы и сварочные проволоки. При автоматической сварке бейнитно — мартенситных сталей применяют низкокремнистые окислительные флюсы. Сварку выполняют проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ на постоянном токе обратной или прямой полярности. Это позволяет получать наплавленный металл с достаточно низким содержанием диффузионного водорода, неметаллических включений, серы и фосфора.

Сварка покрытыми электродами. Сварочный ток выбирают в зависимости от марки и диаметра электрода; при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. При выполнении многослойных швов особое внимание уделяют качественному выполнению первого слоя в корне шва.

Разделки кромок заполняют в зависимости от толщины металла любым из известных способов наложения швов. Последовательное наложение швов применяют при сварке металла толщиной до 25 мм. Каскад и горку используют при сварке металла большей толщины. Выбор схемы заполнения разделки кромок определяется необходимостью сохранить температуру подогрева металла в процессе сварки.

Сварку технологических участков следует производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200 °С. При многопроходной сварке предварительный подогрев может использоваться только при выполнении первых проходов.

Сварка в защитных газах. Диаметр проволок сплошного сечения при сварке в углекислом газе и смесях газов выбирают в зависимости от толщины свариваемого металла и пространственного положения шва. Проволоками диаметром 1,0 … 1,4 мм сваривают соединения толщиной 3 … 8 мм, швы в различных пространственных положениях, а также корневые слои многослойных соединений. В остальных случаях используют проволоку диаметром 1,6 мм.

Сварку в смесях на основе аргона выполняют проволокой марки Св-08ХН2ГМЮ, при этом практически отсутствует разбрызгивание, швы имеют хороший внешний вид.

Сварка под флюсом. Сварку под флюсом выполняют на постоянном токе обратной полярности. Сила сварочного тока не превышает 800 А, напряжение дуги до 40 В, скорость сварки изменяют в диапазоне 13 … 30 м/ч. Одностороннюю однопроходную сварку применяют для соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке.

Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних и двусторонних) используют проволоку марки Св-08ХН2М. Применять более легированные проволоки для таких соединений нецелесообразно, поскольку в этом случае швы имеют излишне высокую прочность.

Наиболее часто стыковые соединения подготавливают со скосом кромок. Сварку корневых швов стыковых соединений высокопрочных сталей с V- или Х-образной разделкой кромок обычно выполняют проволоками марок Св-08ГА или Св-10Г2. Заполнение разделок кромок осуществляется проволоками марок Св-08ХН2ГМЮ или Св-08ХН2ГСМЮ последовательным наложением слоев.

Электрошлаковая сварка. При электрошлаковой сварке низкоуглеродистых легированных сталей применяют технологические приемы, позволяющие повысить скорость охлаждения сварного соединения, например сопутствующее дополнительное охлаждение зоны сварки. При этом ниже ползуна устанавливается специальное устройство, которое охлаждает водой шов и зону термического влияния, что обеспечивает получение требуемой структуры и механических свойств этого участка сварного соединения.

Сварка среднелегированных мартенситно — бейнитных сталей

Для обеспечения эксплуатационной надежности сварных соединений необходимо при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Характер изменения этих свойств зависит от доли участия основного металла в формировании металла шва. Поэтому, как правило, следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл.

Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня. Однако следует помнить, что доля участия основного металла в металле шва, а значит, и степень легирования зависят от способа сварки, применяемого режима и других технологических приемов. Для обеспечения технологической прочности сварных швов, выполненных низколегированными сварочными материалами, содержание углерода в них не должно превышать 0,15 %, так как дальнейшее увеличение содержания углерода резко повышает склонность металла швов к образованию горячих трещин, а также существенно снижает пластичность и особенно ударную вязкость металла шва в эксплуатационных условиях. Необходимых прочностных характеристик металла шва достигают легированием его элементами, которые, повышая прочность, не снижают существенно его деформационную способность и ударную вязкость.

Высокую технологическую прочность и работоспособность можно получить, если содержание легирующих элементов в металле шва не превысит (в %): 0,15 С; 0,5 Si; 1,5 Мn; 1,5 Сr; 2,5 Ni; 0,5 V; 1,0 Mo; 0,5 Nb. Комбинируя различные легирующие элементы в указанных пределах, можно получить швы с временным сопротивлением до 600 … 700 МПа в исходном после сварки состоянии и 850 … 1450 МПа после соответствующей термообработки.

При сварке среднелегированных глубоко прокаливающихся высокопрочных сталей необходимо выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это может быть достигнуто применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке (низководородистые электроды). Одновременно при выполнении сварки необходимо исключение других источников насыщения сварочной ванны водородом (влаги, ржавчины, органических загрязнений на кромках и др.).

Наиболее широко для сварки этих сталей применяют аустенитные сварочные материалы. В большинстве случаев в шве стремятся получить высоколегированную аустенитную хромоникелевую или хромоникелемарганцовистую сталь. Такой металл обладает высокой пластичностью и не претерпевает полиморфных превращений, т.е. сохраняет аустенитную структуру во всем диапазоне температур, вследствие этого растворимость водорода в шве с понижением температуры изменяется незначительно, а проницаемость его мала. Для механизированной сварки и изготовления стержней электродов в ГОСТ 2246-70 предусмотрены проволоки марок Св-08Х20Н9Г7Т и Св-08Х21Н10Г6, а в ГОСТ 10052-75 электроды типа ЭА-1Г6 и др. Электродные покрытия применяются вида Ф, а для механизированной сварки — основные флюсы.

Ручная дуговая сварка покрытыми электродами.

Конструктивные элементы подготовки кромок для ручной дуговой сварки покрытыми электродами такие же, как и для сварки углеродистых сталей в соответствии с рекомендациями ГОСТ 5264-80.

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-08Х21Н10Г6, Э-13Х25Н18, Э-10Х16Н25АМ6 и др. по ГОСТ 10052-75 и ГОСТ 9467-75 (табл. 1).

Если сталь перед сваркой подвергают термообработке на высокую прочность (нормализация или закалка с отпуском), а после сварки — отпуску для снятия напряжений и выравнивания механических свойств сварного соединения с целью обеспечения его равнопрочности с основным металлом, то критерием определения температуры предварительного подогрева будет скорость охлаждения, при которой происходит частичная закалка околошовной зоны, но гарантируется отсутствие трещин в процессе сварки и до проведения последующей термообработки.

Если сталь перед сваркой подвергают термообработке, но после сварки отпуск невозможен из-за крупных размеров конструкции, то сталь данной марки можно использовать для изготовления такой конструкции только в том случае, если нет жестких требований к равнопрочности сварного соединения и основного металла в условиях статического нагружения. Для обеспечения свойств сварного соединения, гарантирующих требуемую его работоспособность, критерием для выбора необходимой температуры подогрева является диапазон скоростей охлаждения, обеспечивающий необходимый уровень механических свойств в околошовной зоне. Аустенитными электродами обычно сваривают без предварительного подогрева, но при этом регламентируется время с момента окончания сварки до проведения термообработки изделия. При сварке среднелегированных сталей с невысоким содержанием углерода (0,12 … 0,17 %) последующую термообработку проводят в исключительно редких случаях.

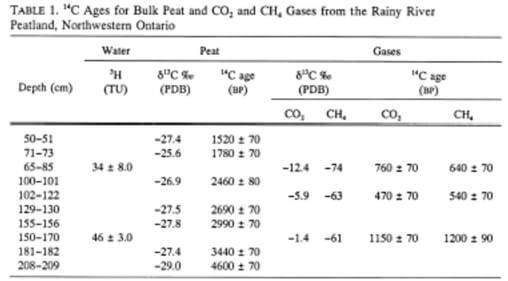

Табл. 1 Электроды для дуговой сварки конструкционных сталей и механические свойства металла шва

| Марка стали | Термическая обработка | Тип электрода | Механические свойства, не менее | |

| σв, МПа | КСU, Дж/см2 | |||

| 25ХГСА30ХГСА25ХГСА30ХГСА25ХГСА30ХГСА | Закалка и отпуск после сварки на σв < 900 МПа Закалка и отпуск после сварки на σв > 900 МПа Сварка в упрочненном состоянии без последующей термической обработки | Э70Э85Э85Э-10Х20Н9Г6СЭ-11Х15Н25М6АГ2 | 700800800600600 | 6050509090 |

| 12Х2НВФА 23Х2НВФА12Х2НВФА 23Х2НВФА | Закалка и отпуск после сварки на σв > 1000 МПаСварка в упрочненном состоянии без последующей термической обработки | Э85Э100 Э-10Х20Н9Г6С,Э-11Х15Н25М6АГ2 | 0,90 σв основного металла900600 | 60506090 |

| 30ХГСНА30ХГСНА | Закалка и отпуск после сварки на σв = 1600… 1800 МПаСварка в упрочненном состоянии без последующей термической обработки | Э85, Э100Э150Э-10Х20Н9Г6С,Э-ПХ15Н25М6АГ2Э-06Х19Н11Г2М2 | 9001400600 | 504090 |

Разделку заполняют каскадом или горкой. Температура охлаждения зоны термического влияния в процессе сварки допускается не ниже Tв = 150 … 200 °С. Когда термообработка сварного изделия не может быть выполнена (например, из-за крупных размеров), на кромки детали, подлежащие сварке, наплавляют аустенитными или низкоуглеродистыми (низководородистыми) электродами незакаливающийся слой металла такой толщины, при которой температура стали под слоем в процессе выполнения сварки не превысит температуру отпуска при термообработке деталей с наплавленными кромками. Детали с наплавленными кромками сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и последующей термообработки. Режимы сварки принимают в соответствии с рекомендациями для аустенитных электродов.

Сварка в защитных газах. Высокое качество сварных соединений толщиной 3 … 5 мм достигается при аргонодуговой сварке неплавящимся электродом. При выборе присадочного материала (электродной проволоки) для дуговой сварки в среде защитных газов следует руководствоваться табл. 2. Первый слой выполняют без присадки с полным проваром кромок стыка и обратным валиком, второй — с поперечными низкочастотными колебаниями электрода и механической подачей присадочной проволоки. Возможен и третий слой с поперечными колебаниями электрода без присадочной проволоки со стороны обратного формирования на небольшом режиме для обеспечения плавного перехода от шва к основному металлу.

Для увеличения проплавляющей способности дуги при аргонодуговой сварке сталей применяют активирующие флюсы (АФ). Применение АФ повышает проплавляющую способность дуги, что обеспечивает возможность исключения разделки кромок при толщинах 8 … 10 мм. Для сварки сталей применяют флюс, представляющий собой смесь компонентов (SiO2, NaF, TiO2, Ti, Cr2O3). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама. Сочетают применение АФ с поперечными низкочастотными колебаниями электрода при выполнении поверхностных слоев шва для обеспечения плавного перехода от шва к основному металлу. После сварки, не позднее чем через 30 мин, сварные соединения с ферритными швами подвергают высокому отпуску при 600 … 650 °С в течение 2 ч. Затем производится окончательная термическая обработка по режиму основного металла.

Табл. 2 Присадочные материалы и механические свойства сварных соединений при дуговой сварке плавящимся электродом в защитных газах

| Марка стали | Термическая обработка | Марка проволоки при сварке в среде | σв, МПа | KCU, Дж/см2 | |

| инертных газов | углекислого газа | не менее | |||

| 25ХГСА30ХГСА | Закалка и отпуск после сварки | Св-18ХМА,Св-18ХГС | Св-18ХМА,СВ-18ХГС,Св-08ГСМТ | 0,9 σв основного металла | 50 |

| 12Х2НВФА23Х2НВФА23Х2НВФА | Сварка в термически обработанном состоянии без последующей термической обработки | Св-18ХМАСв-18ХМАСв-8Х21Н10Г6,Св-8Х20Н9Г7Т,СВ-10Х16Н25АМ6 | Св-08ГСМТ Св-08ГСМТСв-08Х20Н9Г7Т | 0,9 σв основного металла 600 | 4090 |

| 12Х2НВФА 23Х2НВФА | Закалка + отпуск после сварки | Св-18ХМА | Св-08ГСМТ | 0,9 σв основного металла | 60 40 |

| 30Х2ГСНВМА | Закалка + отпуск после сварки: на σв = 1700 ±100 МПа | Св-20Х2ГСНВМ | — | 0,9 σв основного | — |

| 42Х2ГСНМА | на σв = 2000 ± 100 МПа | Св-20ХСНВФАВД | — | (0,9- 0,95) σв основного металла | — |

Сварка плавящимся электродом в среде защитных газов находит широкое применение при изготовлении конструкций из среднелегированных высокопрочных сталей средней и большой толщины. Конструктивные элементы подготовки кромок под сварку в среде защитных газов следует выполнять в соответствии с требованиями ГОСТ 14771-76 (в ред. 1989 г.). В зависимости от разновидности способа сварки в защитных газах подготовка кромок должна быть различной.

При сварке в инертных газах в сварочной ванне могут протекать металлургические процессы, связанные с наличием в ней растворенных газов и легирующих элементов, внесенных из основного или присадочного металла. При использовании смесей инертных газов с активными возникают металлургические взаимодействия между элементами, содержащимися в расплавленном металле, и активными примесями в инертном газе.

Если в сварочной ванне содержится некоторое количество кислорода, то при высоких концентрациях углерода будет протекать реакция окисления его. Если концентрация углерода в сварочной ванне в период кристаллизации будет достаточно высокой, то при отсутствии или недостатке других раскислителей реакция образования СО будет продолжаться, что может вызвать порообразование. Возникновению пор способствует также и водород, содержание которого при малой степени окисленности ванны может быть достаточно высоким.

Для подавления реакции окисления углерода в период кристаллизации металла шва в сварочной ванне должно содержаться достаточное количество раскислителей, например кремния или марганца. Наряду с этим устранение пор при отсутствии раскислителей при сварке с защитой аргоном может быть достигнуто некоторым повышением степени окисленности ванны за счет добавки к аргону кислорода (до 5 %) или углекислого газа (до 25 %) в смеси с кислородом (до 5 %). При этом интенсифицируется окисление углерода в зоне высоких температур (в головной части сварочной ванны), усиливается его выгорание, вследствие чего концентрация углерода и содержание кислорода в сварочной ванне к моменту начала кристаллизации уменьшаются и тем самым прекращается образование СО.

При сварке среднелегированных высокопрочных сталей в защитных газах (в большинстве случаев инертных или их смесях с активными) используют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например Св-10ХГСН2МТ, Св-03ХГНЗМД, Св-08Х20Н9Г7Т, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6 (табл. 2). Однако равнопрочности металла шва и свариваемой стали получить не удается. Обеспечить равнопрочность сварного соединения и основного металла можно за счет эффекта контактного упрочнения мягкого металла шва. В этом случае работоспособность сварного соединения при данном соотношении свойств мягкой прослойки — шва и основного металла определяется относительной толщиной мягкой прослойки.

В наиболее полной степени эффект контактного упрочнения может быть реализован при применении так называемой щелевой разделки, представляющей собой стыковые соединения с относительно узким зазором.

Отсутствие толстой шлаковой корки на поверхности шва позволяет выполнять полуавтоматическую сварку в защитных газах короткими и средней длины участками (каскадом, горкой), сократить до минимума перерыв между наложением слоев многослойного шва. Возможно применять автоматическую двух- или многодуговую сварку дугами, горящими в различных плавильных пространствах таким образом, чтобы тепловое воздействие от выполнения последующего слоя на околошовную зону предыдущего происходило при необходимой температуре. Все это позволяет регулировать термический цикл и получать наиболее благоприятные структуры в околошовной зоне.

Сварка под флюсом. Конструктивные элементы подготовки кромок под автоматическую и полуавтоматическую сварку под флюсом выполняют такими же, как и при сварке углеродистых и низколегированных незакаливающихся конструкционных сталей, т.е. в соответствии с рекомендациями ГОСТ 8713-79 (в ред. 1990 г.). Однако в диапазоне толщин, для которого допускается сварка без разделки и со скосом кромок последней следует отдать предпочтение.

Наряду с затруднениями, связанными с образованием холодных трещин в околошовной зоне, при механизированной сварке под флюсом швы имеют повышенную склонность к образованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика. В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока.

Рис. 1. Влияние содержания углерода, серы и марганца в металле шва на склонность к образованию горячих трещин (схема): [С]3>[С]2>[С]1

Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлено на рис. 1. Линия 1 служит границей раздела составов с низким содержанием углерода [С]1, при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С]3 такой границей будет линия 3, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной.

На рис. 2 показано влияние сварочного тока и скорости сварки на долю участия основного металла в образовании шва. Доля участия γ0 растет с увеличением тока и скорости сварки. Для уменьшения γ0 сварку следует проводить на минимально возможных силах тока и скоростях сварки, обеспечивающих получение швов заданных размеров и формы. Кроме того, для уменьшения γ0 следует отдавать предпочтение разделке кромок под сварку. При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом; получать швы с глубоким проплавлением, повышая при однопроходной сварке стыковых соединений без разделки кромок сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве.

Флюс выбирают в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки или низколегированной, не содержащей достаточного количества элементов — раскислителей, сварку выполняют под кислыми высоко- или среднемарганцовистыми флюсами (в зависимости от состава свариваемой стали). При использовании низколегированных проволок, содержащих элементы — раскислители в достаточном количестве, лучшие результаты (по механическим свойствам металла шва) обеспечивает применение низкокремнистых, низкомарганцовистых флюсов.

Рис. 2 Влияние различных условий проведения механизиролванной сварки встык под флюсом на долю участия основного металла в шве (γ0): 1 и 2 — соединения без разделки кромок; 3 и 4 – соединения с разделкой кромок; 1 и 3 — сварка при больших силах тока; 2 и 4 — сварка при малых силах тока

Сварку среднелегированных высокопрочных сталей аустенитной сварочной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т выполняют только под слабо окислительными или безокислительными основными флюсами, предназначенными для сварки высоколегированных хромоникелевых сталей. При этом режимы сварки должны обеспечивать требуемые размеры и форму швов и минимально возможное проплавление основного металла. С этой целью в некоторых случаях применяют сварку трехфазной дугой под плавлеными или керамическими основными флюсами.

Подкладные кольца и замковые соединения для сталей, например 30ХГСНА, не применяют, так как они снижают надежность изделия в эксплуатации. Вместо подкладных колец первые слои целесообразно выполнять аргонодуговой сваркой.

Проволоку и флюс для сварки конструкционных сталей выбирают согласно табл. 3. Для предотвращения пористости и наводораживания швов флюсы перед сваркой необходимо прокаливать, чтобы их влажность не превышала 0,1 % для стекловидных флюсов и 0,05 % для пемзовидных. Это достигается нагревом стекловидных флюсов до 350 … 400 °С, а пемзовидных до 400 … 500 °С с выдержкой 2 … 3 ч. Максимальная температура нагрева под прокалку применяемых флюсов не должна превышать 650 … 700 °С во избежание окисления компонентов флюса и его спекания.

Табл. 3 Сварочные материалы при сварке под флюсом и механические свойства сварных соединений

| Марка стали | Термическая обработка | Марка электродной проволоки | Марка флюса | σв, МПа | KCU, Дж/см2 |

| не менее | |||||

| 25ХГСА, 30ХГСА | Закалка и отпуск после сварки σв <1200 ±100МПа | Св-18ХГС, Св-18ХМА | АН-15 АН-15М | 0,9 σв основного металла | 50 |

| 25ХГСА 30ХГСА | То же, до сварки | Св-08Х21Н10Г6, Св-08Х20Н9Г7Т, Св-10Х16Н25АМ6 | АН-22 АН-22М | 600 | 90 |

| 12Х2НВФА 23Х2НВФА | Сварка в упрочненном состоянии при σв < 1150 МПа без последующей термической обработки | Св-18ХМА | АН-15 | 0,9 σв основного металла | 60 |

| 30ХГСНА | Закалка и отпуск на σв = 1600 … 1800 МПа после сварки | Св-0Х4МА | АН-15 АН-15М | 1200 1355 | 40 65 |

| 30ХГНСА | То же | Св-18ХМА | АН-15 | 900 | 60 |

| 30ХГСНА | То же, до сварки | Св-08Х21Н10Г6, Св-08Х20Н9Г7Т, Св-10Х16Н25АМ6 | АН-22 АН-22М | 600 | 90 |

В случае сварки жестких узлов большой толщины ферритными проволоками применяют подогрев 150 … 300 °С. Непосредственно после сварки ферритными проволоками во всех случаях необходим общий или местный отпуск при 600 … 650 °С для предупреждения образования холодных трещин.

Сварку аустенитными материалами производят без предварительного подогрева и последующей термообработки соединений.

Электрошлаковая сварка. Применение электрошлаковой сварки среднелегированных глубокопрокаливающихся сталей наиболее рационально для соединения толстолистовых конструкций. Основные типы и конструктивные элементы сварных соединений и швов, выполняемых электрошлаковой сваркой, должны соответствовать требованиям ГОСТ 15164-78 (в ред. 1989 г.), который регламентирует основные типы соединений, выполняемых при всех разновидностях электрошлаковой сварки.

При выборе электродной проволоки для электрошлаковой сварки следует исходить из требований к составу металла шва. Флюс практически не влияет на состав металла шва вследствие малого его количества. Поэтому только в случае необходимости легирования шва элементами, обладающими большим сродством к кислороду (например Ti, Al), следует применять флюсы на основе фторидов или системы СаF2-СаО-Аl2О3.

Электродные проволоки при сварке проволочными электродами и плавящимся мундштуком в зависимости от состава свариваемой стали и требований, предъявляемых к шву, выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70.

Пластины при сварке плавящимся мундштуком и пластинчатыми электродами изготовляют из аналогичных сталей. Для предупреждения горячих трещин в шве необходимо выполнять сварку на режимах, обеспечивающих получение относительно неглубокой и широкой металлической ванны.

Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до температуры 150 … 200 °С.

Низкие скорости охлаждения околошовной зоны при электрошлаковой сварке приводят к длительному пребыванию ее в области высоких температур, вызывающих рост зерна и охрупчивание металла. Поэтому после электрошлаковой сварки среднелегированных высокопрочных сталей необходима высокотемпературная термообработка сварных изделий для восстановления механических свойств до необходимого уровня. Время с момента окончания сварки до проведения термообработки должно быть регламентировано.

Сварка жаропрочных перлитных сталей

Основными способами сварки жаропрочных перлитных сталей являются дуговая покрытыми электродами, в защитных газах и под флюсом. Подготовку кромок деталей под сварку производят механической обработкой. Допускается применение кислородной или плазменно-дуговой резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм.

Дуговую сварку производят при температуре окружающего воздуха не ниже 0 °С с предварительным и сопутствующим местным или общим подогревом. Пределы изменения температуры подогрева в зависимости от марки стали и толщины свариваемого изделия приведены в табл. 4

Большинство сварных конструкций из жаропрочных перлитных сталей подвергают термической обработке для устранения структурной неоднородности, остаточных сварочных напряжений и обеспечения эксплуатационной надежности. Исключение составляют сварные соединения из хромомолибденовых и хромрмолибденованадиевых сталей толщиной менее 6 мм.

Табл. 4 Температура предварительного и сопутствующего подогрева

| Марка стали | Толщина свариваемых деталей, мм | Температура подогрева, °С |

| 12МХ, 12ХМ, 15ХМ | <10 10 …30 >30 | — 150 …300 200… 350 |

| 2ХМЛ, 12Х1МФ | <6 6…30 >30 | — 200… 350 250 …400 |

| 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ | <6 6…30 Свыше 30 | — 250 …400 300 …450 |

| Примечания: 1. При многопроходной автоматической сварке под флюсом допускается снижение минимальной температуры подогрева на 50 °С. Аргонодуговую сварку корневого слоя труб допускается выполнять без подогрева. | ||

При термообработке конструкций из жаропрочных перлитных сталей используют обычно отпуск, он может применяться также как местная термическая обработка. Отпуск стабилизирует структуру (твердость) сварного соединения и снижает остаточные напряжения. С увеличением содержания хрома, молибдена, ванадия и других элементов, повышающих релаксационную стойкость сталей, температура отпуска и время выдержки должны увеличиваться. Недостатком отпуска является невозможность полного выравнивания структуры, в частности устранения разупрочненной прослойки в зоне термического влияния сварки, что может быть достигнуто только при печной термической обработке всей конструкции (табл. 5).

Табл. 5 Режимы отпуска сварных соединений, выполненных дуговой сваркой

| Марка стали | Толщина свариваемых деталей, мм | Минимальная продолжительность выдержки, ч |

| Отпуск, Т,°С = 715± 15 | ||

| 12ХМ 12ХМ 15ХМ 20ХМЛ | 10 10 … 20 20 …40 40… 80 >80 | — 1 2 3 4 |

| Отпуск, Т, °С = 735±15 | ||

| 12Х1МФ 20ХМФЛ | <6 6 … 10 10 … 20 20 … 40 40 … 80 >80 | — 1 2 3 4 5 |

| Отпуск, Т, °С = 745 ± 15 | ||

| 15Х1М1Ф 15Х1М1ФЛ 12Х2МФСР | <6 6 … 10 10 … 20 20 … 40 40 … 80 >80 | — 1 2 3 5 7 |

| Примечание. Скорость нагрева сварных соединений из хромомолибденованадиевых сталей в интервале 500 … 700 °С должна быть не менее 60 °С/ч. | ||

Ручную дуговую сварку жаропрочных перлитных сталей выполняют электродами с основным (фтористо-кальциевым) покрытием и стержнем из малоуглеродистой сварочной проволоки с введением легирующих элементов через покрытие. Для сварки хромомолибденовых сталей 12МХ, 15ХМ и 20ХМЛ используются электроды типа Э-09Х1М (ГОСТ 9467-75), а для сварки хромомолибденованадиевых сталей 12Х1МФ, 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ — электроды типа Э-09Х1МФ. Когда применение подогрева свариваемых изделий и последующей термической обработки сварных соединений невозможно или необходима сварка перлитных жаропрочных сталей с аустенитными, допускается использование электродов на никелевой основе.

Сварка в защитных газах при изготовлении сварных конструкций из жаропрочных перлитных сталей может быть двух видов: дуговая сварка плавящимся электродом в углекислом газе и аргонодуговая сварка вольфрамовым электродом. При сварке молибденовых, хромомолибденовых и хромомолибденованадиевых сталей следует использовать одну из марок проволок, содержащих молибден, хром и молибден или хром, молибден и ванадий (Св-08МХ, Св-08ХМ, Св-08ХМФА и др.), в зависимости от состава свариваемой стали.

При сварке в углекислом газе — активном окислителе ванны — в составе проволоки обязательно кроме других легирующих элементов должны присутствовать раскислители — кремний и марганец (иногда титан). Поэтому для сварки в углекислом газе можно использовать только те проволоки, в составе которых содержатся эти элементы, в маркировке обозначенные «Г» и «С», например, Св-08Г2С, Св-08ГСМТ, Св-08ХГСМА, Св-08ХГСМФА и др. в зависимости от состава свариваемой стали и требований к механическим свойствам металла шва. Так, при сварке хромомолибденовых сталей применяется сварочная проволока Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей — проволока Св-08ХГСМФА. Сварку осуществляют на постоянном токе обратной полярности. Для проволоки диаметром 1,6 мм сварочный ток составляет 140 … 200 А при напряжении на дуге 20 … 22 В, а для проволоки диаметром 2 мм ток сварки 280 … 340 А и напряжение 26 … 28 В.

Аргонодуговую сварку применяют для выполнения корневого слоя при многопроходной сварке стыков труб паропроводов, поверхностей нагрева котлов и других изделий. При сварке в среде аргона хромомолибденовых сталей используют сварочные проволоки Св-08ХМ, Св-08ХГСМА, а при сварке хромомолибденованадиевых сталей — проволоки Св-08ХМФА и СВ-08ХГСМФА. Проволоки Св-08ХМ и Св-08ХМФА допускается применять только при содержании кремния в металле проволоки не менее 0,22 %.

Сварку под слоем флюса используют для изготовления корпусов аппаратов нефтехимической промышленности и других изделий с толщиной стенки 20 мм и более. Применяют низко активные по кремнию и марганцу флюсы для достижения в металле шва низкого содержания дисперсных оксидных включений (продуктов кремнемарганцевосстановительного процесса), а также стабильности содержания Si и Мn в многослойных швах. Сварку осуществляют на постоянном токе обратной полярности.

Для уменьшения разупрочнения хромомолибденованадиевых сталей в околошовной зоне рекомендуют режимы с малой погонной энергией, поэтому используют приволоки диаметром 3 мм при токе 350 … 400 А и напряжении дуги 30 … 32 В и повышенные скорости сварки (40 … 50 м/ч). Хромомолибденовые стали можно сваривать проволоками диаметром 4 и 5 мм при силе тока 520 … 650 А и напряжении 30 … 34 В. Для сварки хромомолибденовых сталей используют проволоку марок Св-08МХ и Св-08ХМ, а для сварки хромомолибденованадиевых сталей -Св-08ХМФА.

www.kisar.ru