Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб. Стыковой сварочный аппарат

Стыковой сварочный аппарат для полиэтиленовых труб: виды и особенности

Прежде чем приступать к любым сварочным работам, следует соблюсти тщательную подготовку. Сварочный аппарат для полиэтиленовых труб должен быть исправным, кромки полимерного изделия должны быть очищены и обезжирены.

Оборудование для стыковой сварки может быть использовано для деталей разного размера и диаметра. Для этого нужно предварительно закрепить трубу в специальном фиксаторе. Кромки нагреваются до определенной температуры и расплавляются (деформируются). Затем они плотно соединяются друг с другом. Таким образом, соединение полипропиленовых деталей происходит за счет двух факторов: нагрева кромок и их расплавления (деформации).

Нужно помнить, что для пайки деталей больше 35,5 см в диаметре, применяется только сварочный аппарат для полиэтиленовых труб стыковым методом. Толщина стенок должна составлять 5 мм и более при любом диаметре изделия.

Разновидности сварочного аппарата для стыковой сварки полиэтиленовых труб

Сварочный аппарат для полиэтиленовых труб, свариваемых встык, бывает нескольких видов:

- Ручной

- Механический

- Гидравлический

Ручной аппарат стыковой сварки применяется для деталей, примерно от 4 до 12 см в диаметре. Оно представляет собой компактный, простой в применении агрегат, который можно использовать самостоятельно дома. Обычно такой сварочный аппарат для полиэтиленовых труб, свариваемых встык, имеет три основные составляющие:

- Центратор для выравнивания элементов.

- Торцеватель для обрезки торцов детали.

- Нагревательная плита для плавления.

Центратор имеет важное значение, так как именно от него зависит правильная фиксация изделий.

Торцеватель отвечает за то, чтобы кромки изделия при стыке прилегали максимально плотно.

Нагревательная плита – важная составляющая сварочного аппарата. Она отвечает за непосредственный нагрев аппарата до определенной температуры. Неверно подобранная температура может стать причиной некачественного шва.

Механический сварочный аппарат для полиэтиленовых труб стыковым способом используют для работы с деталями не более 25 см в диаметре. Речь идет о деталях для строительства напорных систем. Если использование таких деталей планируется в безнапорных сооружениях, то их диаметр может быть увеличен до 31 см.

Механический сварочный аппарат для полиэтиленовых труб стыковым способом пользуется популярностью ввиду того, что он имеет легкий вес. Это обеспечивает его свободное передвижение и возможность бесперебойной работы.

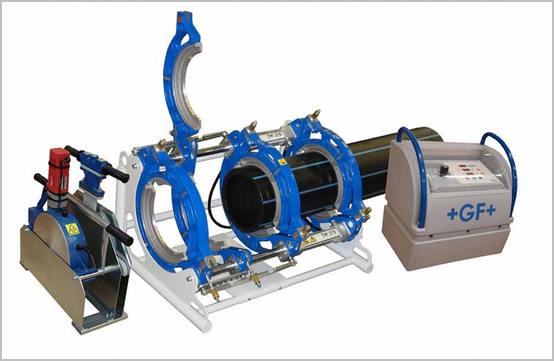

Гидравлический сварочный аппарат для полиэтиленовых труб, свариваемых встык, имеет центратор с гидравлическим приводом. Это позволяет использовать агрегат для деталей любых диаметров. Однако, как правило, он используется для больших изделий, примерно 1,5 метра.

Гидравлический сварочный аппарат для полиэтиленовых труб, свариваемых стыковым методом, бывает трех видов:

- Ручные

- Полуавтоматические

- Автоматические

Ручные приборы применяются для трубопроводов среднего и низкого давления. Изменять показатели температуры и управлять им нужно вручную. Такие аппараты не содержат функций автоматизации и протоколирования.

Полуавтоматические агрегаты автоматизированы не в полном объеме. Они используются для полипропиленовых труб среднего и большого диаметра. Как правило, оборудован функцией протоколирования информации, касающейся данных температуры, данных по давлению масла в приводном механизме. Полуавтоматический сварочный аппарат для полиэтиленовых труб имеет специальный электронный блок, снимающие вышеуказанные данные.

Автоматический сварочный аппарат для полиэтиленовых труб – современный прибор с полной автоматизацией сварочного процесса. Сварщику нужно лишь задать нужные параметры: материал труб, их диаметр и прочие необходимые данные. Агрегат сам определит подходящий режим сварки, а в конце выдаст протокол.

Автоматический сварочный аппарат для полиэтиленовых труб полностью исключает ошибки и возникновение брака, которые возможны при ручной работе. Он используется для строительства нефте- и газопроводов, к которым на законодательном уровне установлены строжайшие технологические требования к качеству.

Таким образом, сварочный аппарат для полиэтиленовых труб, свариваемых стыковым методом, имеет важное значение при работе с полипропиленом. Его выбор зависит от многих факторов, в том числе и целей использования трубопроводов. Для домашнего использования нет необходимости приобретать механический или гидравлический сварочный аппарат для стыковой сварки полиэтиленовых труб. Кроме того, их стоимость достаточно высокая. Гидравлический сварочный аппарат для полиэтиленовых труб можно как купить, так и воспользоваться услугами аренды.

[Всего голосов: 0 Средний: 0/5]

svarkaed.ru

Стыковые сварочные аппараты: виды, устройство

Стыковые сварочные аппараты используются в процессе термической или термомеханической сварки давлением. Такой аппарат центрирует, разогревает и сдавливает стыки свариваемых деталей. Причем эффективность процесса сварки зависит от успешности каждой вышеупомянутой операции.

Стыковые сварочные аппараты используются в процессе термической или термомеханической сварки давлением. Такой аппарат центрирует, разогревает и сдавливает стыки свариваемых деталей. Причем эффективность процесса сварки зависит от успешности каждой вышеупомянутой операции.

И если вы желаете получить прочное и долговечное соединение, то вам необходим «правильный» сварочный аппарат стыковой сварки. В этой статье мы расскажем, как работают такие аппараты. Эта информация поможет вам выбрать «правильное» устройство.

Стыковая сварка: нюансы технологии

Термомеханическая сварка давлением с торцевой стыковкой кромок реализуется следующим образом:

- На начальном этапе выполняется обрезка стыков (по торцам) и монтаж стыкуемых деталей в удерживающее устройство.

- Следующий этап – позиционирование стыкуемых деталей. Фиксаторы удерживающего устройства совмещают оси стыкуемых заготовок вдоль одной линии или под нужным углом относительно друг друга.

- После этого стыкуемые торцы разводят на расстояние, равное толщине нагревательного элемента сварочного аппарата.

- На следующем этапе в промежуток между торцами вводится нагревательный элемент, разогретый до нужной температуры, к которому подводят обе детали. При контакте кромок деталей с нагревателем их материал частично оплавляется и после этого нагреватель удаляют.

- Разогретые кромки соединяют друг с другом, вдавив одну деталь в другую. При этом очень важно не переусердствовать.

Подобная схема характерна для сварки полимерных материалов. Стальные детали торцуют, соединяют друг с другом, подключают к катоду и аноду аппарата и сдавливают. В зоне контакта катода и анода образуется разогретая сфера, состоящая из практически расплавленного металла.

Соответственно, пластичность и адгезия материала на стыках увеличивается, что позволяет сформировать сварочный шов на уровне мостов между кристаллическими решетками заготовок.

Как устроены сварочные аппараты для стыковой сварки?

«Правильный» аппарат для контактной сварки должен состоять из следующих узлов и механизмов:

«Правильный» аппарат для контактной сварки должен состоять из следующих узлов и механизмов:

Центратора – механизма, который отвечает за позиционирование деталей. От качества этого устройства зависит успех всей операции. Поэтому центратор правильного аппарата должен внушать доверие: все узлы этого механизма должны крепиться к массивной и прочной станине, зажимы деталей не должны «люфтить», а контроль процесса совмещения осей должен осуществляться или автоматически, или вручную, с помощью микрометрических перемещений, контролируемых с помощью точной шкалы.

Торцевателя – это устройство для подрезки торцов обеспечивает плотность прилегания деталей. Причем «правильный» торцеватель должен совмещаться с центратором и крепиться к общей станине. Ручные торцеватели – это не лучший выбор.

Нагревательного устройства – это наиболее «правильная» часть аппарата. Этот узел не может сбоить в принципе. Он либо работает, либо нет. Однако важно понимать, что температурный режим и время воздействия нагревательного элемента на детали зависят от толщины стыкуемых кромок и типа обрабатываемого материала.

Механизма поступательного перемещения – эта часть аппарата функционирует либо на мускульной силе, либо на электрическом или гидравлическом приводе. Ручной вариант дешевле, но не обладает производительностью электрического или гидравлического механизма. Причем действительно крупные детали «вручную» не стыкуют. Для этих целей нужен мощный механизм на электромоторе или гидравлике.

Виды аппаратов

Классификация стыковых сварочных аппаратов основана на следующих конструкционных особенностях:

- Наличия блоков автоматизации управления узлами и механизмами аппарата.

- Присутствия в конструкции аппарата блока управления параметрами работы нагревателя, который позволяет отрегулировать силу сварочного тока и прочие рабочие характеристики.

- Наличия возможности работать с заготовками разных габаритов.

И согласно упомянутым классификатором ассортимент стыковых аппаратов делится на следующие разновидности:

- Ручную – управляемую оператором (сварщиком).

- Полуавтоматическую – управляемую оператором, с частичной автоматизацией тех или иных процессов.

- Автоматическую – полностью контролируемую автоматикой. В этом случае оператор просто задает рабочие параметры и ждет результатов.

Выбор той или иной разновидности аппаратов, как правило, зависит от планируемой интенсивности эксплуатации.

Так, для работы время от времени рекомендуют ручные аппараты, мелкосерийное производство лучше организовать на базе полуавтоматического устройства, а крупносерийное – на базе полноценного автомата.

steelguide.ru

сварочное оборудование для стыковой сварки ПЭ встык

Содержание:

Аппараты для электромуфтового соединенияНа смену наиболее распространённым в прошедшее время трубам из металлов и сплавов приходят изделия из высокомолекулярных соединений, то есть пластика, в частности – полиэтилена. Среди достоинств такой продукции можно назвать небольшой вес, простоту и надёжность соединения отрезков труб в систему.

Один из самых распространённых методов фиксации, дающий по завершении операции однородное герметичное соединение, – сварка труб из полиэтилена; ниже будет рассказано про аппараты для сварки пластмассы.

Инструменты для подготовки трубы к сварке

Перед тем, как пустить в ход непосредственно сварочное оборудование для полиэтиленовых труб, необходимо подготовить следующие инструменты:

- Набор, в который входят аппарат для сварки полиэтиленовых труб и несколько насадок. Комплектация разных наборов сильно отличается: можно приобрести как профессиональную коллекцию практически не все случаи жизни, так и инструмент с двумя-тремя насадками.

- Труборез – как следует из названия, предназначен для аккуратного и ровного обрезания труб.

- Фаскосниматель – необходим для создания на торцах обрезков труб фасок, облегчающих соединение изделий (детальнее: "Какой фаскосниматель для труб лучше использовать – виды и особенности инструментов и приспособлений").

Процесс сварки сам по себе осуществляется быстро, поэтому наличие под рукой всех необходимых инструментов гарантирует, что проволочек в ходе работы не будет.

Варианты сварки пластиковых труб

На сегодняшний день существует три наиболее распространённых методики пайки:

- стыковая;

- в раструб;

- электромуфтовая.

Об особенностях каждой из них будет рассказано ниже.

Стыковая сварка

Среди преимуществ методики можно назвать невысокую стоимость процесса, обусловленную относительно низкими ценами на аппараты для стыковой сварки полиэтиленовых труб, и большой диапазон диаметров поддающихся пайке встык труб – от 5 до 1200 мм.

Операция проводится в несколько этапов:

- Подготовка труб. На этой стадии нарезают элементы нужной длины, используя труборез, и снимают с них фаски, применяя фаскосниматель.

- Подбор насадок под диаметры труб и установка их в стыковой сварочный аппарат для полиэтиленовых труб.

- Предварительное разогревание прибора.

- Установка концов труб на насадки и прогревание до требуемого значения температуры.

- Одновременное снятие обрезков и соединение их между собой. Во время соединения нужно следить, чтобы торцы были приложены друг к другу ровно и после соприкосновения не двигались до полного остывания.

В результате, при аккуратном проведении процесса, получается однородное герметичное соединение без пор и прочих дефектов.

Сварка в раструб

Эта методика не так распространена, хотя надёжность её не уступает предыдущему способу. При пайке в раструб нагретые обрезки полимерных изделий соединяются не непосредственно между собой, а через муфты, также пластиковые.

Способ стоит дороже, поскольку требует приобретения дополнительной арматуры, и наиболее часто используется при обустройстве трубопроводов внутри помещений или если конструкция предполагает наличие множества изгибов под разными углами и ответвлений. Читайте также: "Виды сварки труб ПВХ, преимущества и недостатки способов".

Сварка с помощью электромуфты

Как ясно из названия, такой тип пайки пластмассовых изделий требует, помимо сварочного аппарата для ПЭ труб, наличия специальных электрических муфт. Используется метод, когда необходимо создать трубопроводы большой протяжённости, при технической неосуществимости стыковой пайки или в местах с повышенной сейсмической активностью.

Суть процесса: электромуфта надевается на оба торца требующих соединения труб, после чего подключается к сварочному аппарату для полиэтиленовых труб и прогревается вместе с изделиями. В результате, как в предыдущих случаях, получается качественный однородный водонепроницаемый шов. Читайте также: "Как выполняется сварка полиэтиленовых труб – правила технологии процесса".

Выбирать для каждой конкретной цели методику пайки нужно, исходя из предназначения будущего трубопровода, наличия под рукой необходимого оборудования и финансовых возможностей: одни способы стоят дешевле, другие – дороже.

Разновидности сварочных аппаратов

В целом, все приборы соответствующего назначения подразделяются на два класса:

- аппараты для сварки полиэтиленовых труб встык или в раструб;

- устройства для соединения посредством электромуфты.

Как те, так и другие устройства состоят из следующих элементов:

- Трансформатор.

- Мощностной блок.

- Узел управления нагреванием.

Любой сварочный аппарат предназначается для работы от стандартной электросети с выходным напряжением около 220 В.

Аппараты для стыковой пайки

Классифицируются приборы по получаемому качеству соединения:

- Ручные устройства. Применяются, чтобы соединить трубы с небольшими сечениями. Соединение обрезков после разогревания происходит вручную.

- Полуавтоматические аппараты. Подходят для продукции с большими диаметрами, качество пайки лучше, чем в первом случае. Трубы закладываются вручную, а соединяются автоматически, при помощи гидравлического узла. При этом центрирование труб происходит намного точнее.

- Автоматические устройства. Процесс полностью автоматизирован, включая подбор требуемого режима сварки. Единственное, что требуется от человека, это указать несколько начальных параметров.

Цены на сварочные аппараты зависят от выбора типа: ручной прибор стоит дешевле всех, автоматические – самые дорогие. Читайте также: "Какие бывают станки для сварки ПНД труб – виды и особенности аппаратов".

Наиболее качественный шов обеспечивают, как можно догадаться, автоматические устройства, практически не допускающие брака.

Аппараты для электромуфтового соединения

Сварочные устройства для осуществления пайки труб из полиэтилена электромуфтовым методом более сложны в исполнении и использовании.

На поверхности любой электрической муфты нанесён штрих-код, содержащий требуемые для осуществления сварки данные. Перед началом процесса необходимо занести эти сведения в устройство. Делается это в двух режимах: ручном или автоматическом.

Некоторые станки предлагают пользователю возможность скопировать ранее внесённые данные, к примеру, на флеш-карту, или сохранить их в памяти прибора. Это позволяет каждый раз не вводить информацию заново, следовательно, способствует дополнительному ускорению проведения работ.

На экране аппарата обычно высвечиваются данные о температурных показателях, времени пайки и используемой мощности. После скрепления обрезков трубы устройство подаёт соответствующий звуковой сигнал.

Цена аппарата для электромуфтовой сварки и самих муфт очень высока, поэтому пользуются ими только профессионалы, зарабатывающие на создании трубопроводов.

Домашнему же мастеру вполне подойдёт обычный сварочный аппарат.

trubaspec.com

Аппарат стыковой сварки

Сварочный аппарат стыковой сварки

Стыковые сварочные аппараты используются в процессе термической или термомеханической сварки давлением. Такой аппарат центрирует, разогревает и сдавливает стыки свариваемых деталей. Причем эффективность процесса сварки зависит от успешности каждой вышеупомянутой операции.

И если вы желаете получить прочное и долговечное соединение, то вам необходим «правильный» сварочный аппарат стыковой сварки. В этой статье мы расскажем, как работают такие аппараты. Эта информация поможет вам выбрать «правильное» устройство.

Стыковая сварка: нюансы технологии

Термомеханическая сварка давлением с торцевой стыковкой кромок реализуется следующим образом:

- На начальном этапе выполняется обрезка стыков (по торцам) и монтаж стыкуемых деталей в удерживающее устройство.

- Следующий этап – позиционирование стыкуемых деталей. Фиксаторы удерживающего устройства совмещают оси стыкуемых заготовок вдоль одной линии или под нужным углом относительно друг друга.

- После этого стыкуемые торцы разводят на расстояние, равное толщине нагревательного элемента сварочного аппарата.

- На следующем этапе в промежуток между торцами вводится нагревательный элемент, разогретый до нужной температуры, к которому подводят обе детали. При контакте кромок деталей с нагревателем их материал частично оплавляется и после этого нагреватель удаляют.

- Разогретые кромки соединяют друг с другом, вдавив одну деталь в другую. При этом очень важно не переусердствовать.

Подобная схема характерна для сварки полимерных материалов. Стальные детали торцуют, соединяют друг с другом, подключают к катоду и аноду аппарата и сдавливают. В зоне контакта катода и анода образуется разогретая сфера, состоящая из практически расплавленного металла.

Соответственно, пластичность и адгезия материала на стыках увеличивается, что позволяет сформировать сварочный шов на уровне мостов между кристаллическими решетками заготовок.

Как устроены сварочные аппараты для стыковой сварки?

«Правильный» аппарат для контактной сварки должен состоять из следующих узлов и механизмов:

Центратора – механизма, который отвечает за позиционирование деталей. От качества этого устройства зависит успех всей операции. Поэтому центратор правильного аппарата должен внушать доверие: все узлы этого механизма должны крепиться к массивной и прочной станине, зажимы деталей не должны «люфтить», а контроль процесса совмещения осей должен осуществляться или автоматически, или вручную, с помощью микрометрических перемещений, контролируемых с помощью точной шкалы.

Торцевателя – это устройство для подрезки торцов обеспечивает плотность прилегания деталей. Причем «правильный» торцеватель должен совмещаться с центратором и крепиться к общей станине. Ручные торцеватели – это не лучший выбор.

Нагревательного устройства – это наиболее «правильная» часть аппарата. Этот узел не может сбоить в принципе. Он либо работает, либо нет. Однако важно понимать, что температурный режим и время воздействия нагревательного элемента на детали зависят от толщины стыкуемых кромок и типа обрабатываемого материала.

Механизма поступательного перемещения – эта часть аппарата функционирует либо на мускульной силе, либо на электрическом или гидравлическом приводе. Ручной вариант дешевле, но не обладает производительностью электрического или гидравлического механизма. Причем действительно крупные детали «вручную» не стыкуют. Для этих целей нужен мощный механизм на электромоторе или гидравлике.

Виды аппаратов

Классификация стыковых сварочных аппаратов основана на следующих конструкционных особенностях:

- Наличия блоков автоматизации управления узлами и механизмами аппарата.

- Присутствия в конструкции аппарата блока управления параметрами работы нагревателя, который позволяет отрегулировать силу сварочного тока и прочие рабочие характеристики.

- Наличия возможности работать с заготовками разных габаритов.

И согласно упомянутым классификатором ассортимент стыковых аппаратов делится на следующие разновидности:

- Ручную – управляемую оператором (сварщиком).

- Полуавтоматическую – управляемую оператором, с частичной автоматизацией тех или иных процессов.

- Автоматическую – полностью контролируемую автоматикой. В этом случае оператор просто задает рабочие параметры и ждет результатов.

Выбор той или иной разновидности аппаратов, как правило, зависит от планируемой интенсивности эксплуатации.

Так, для работы время от времени рекомендуют ручные аппараты, мелкосерийное производство лучше организовать на базе полуавтоматического устройства, а крупносерийное – на базе полноценного автомата.

steelguide.ru

Стыковые сварочные аппараты

В этой статье подробно рассматриваются правила транспортировки жидкого и технического кислорода. Соблюдения правил перевозки кислорода исключает риск взрыва вещества, возникновения нестандартных ситуаций, обеспечивает безопасность грузчикам и водителю транспортного средства.

Сварщики знают, что использование газовых баллонов требует особых мер предосторожности. Все баллоны с газом изготавливаются в заводских условиях и оснащаются всем необходимым. Одной из важных составных частей любого газового баллона является его ключ, с помощью которого производится открывание и закрывание вентиля баллона.

Промышленные машины для производства шовной сварки – высокопроизводительные механизмы, применяемые в тех случаях, когда требуется соединить между собой металлические листы сварным способом. Устройство шовной машины не очень сложно, но при этом продумано до мелочей и позволяет производить сварку как продольных, так и поперечных швов, добиваясь при этом высочайшего качества соединения.

stalevarim.ru

стыковой сварочный аппарат для пнд труб | Оборудование для стыковой сварки труб ПНД

Трубы пластиковые

Пластик для изготовления труб является отличным альтернативным материалом по сравнению со сталью и чугуном, использовавшимися ранее. В настоящее время пластиковые (полиэтиленовые) трубы ПНД находят свое применение практически везде. Их используют для внутреннего горячего и холодного водоснабжения, для канализации, в системах центрального отопления, для создания полов с подогревом и в качестве промышленных трубопроводов.

Широта применения полиэтиленовых труб (ПНД)позволяет эффективно использовать их в различных отраслях народного хозяйства. Развитие строительного комплекса и реконструкция сегодня невозможны без применения современных инженерно-технических систем, повышения их надежности, долговечности и ремонтопригодности, а, значит, без широкого внедрения трубопроводных систем из полимерных материалов. Именно благодаря сохранению своих технических характеристик в течение всего периода эксплуатации полиэтиленовые трубы ПНД исоединительные детали -полиэтиленовые фитинги ПНД являются оптимальным вариантом для создания водопроводных и газопроводных систем. При этом работы по прокладке полиэтиленовых трубопроводов не требуют применения тяжелой строительной техники, монтаж и сварку полиэтиленовых труб можно максимально автоматизировать.

russweld.ru

"САРАТОВСКИЙ АГРЕГАТНЫЙ ЗАВОД"

предназначены для стыковой контактной сварки проволоки и компактных профилей из стали, меди, алюминия.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

АСС-1М АСС-2

1. Диаметр свариваемой проволоки, мм 0,3-2,0 2,0-9,0

2. Напряжение питающей сети, В 380 380

3. Номинальная потребляемая мощность, не более, кВА 1,5 6,0

4. Номинальный длительный вторичный ток, не менее, А 110 500

5. Наибольший вторичный ток, не более, А 1000

6. Вторичное напряжение холостого хода, В

на высшей ступени, 2,0 2,15±5%

на низшей ступени, 0,7 1,15±5%

7. Наибольшее усилие осадки, даН 1,0 10

8. Наименьшее усилие осадки, даН 0,1

9. Расстояние между токоведущими губками,

наибольшее, не менее 12 19

наименьшее, не более 1,5 5

10. Масса, кг, не более 33 47

11. Габаритные размеры, мм

длина 415 460

ширина 390 415

высота 1055 1100

oaosaz.ru

www.samsvar.ru

Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

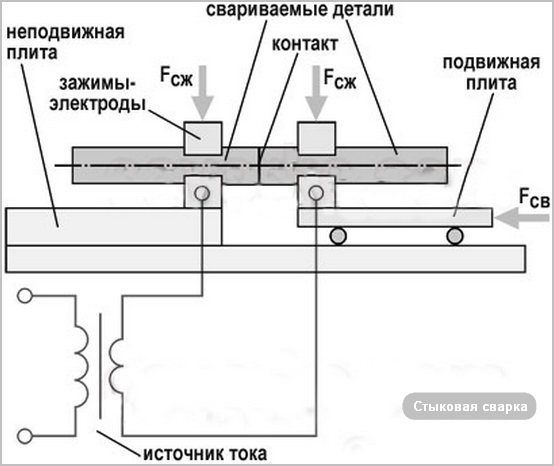

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

Как происходит процесс

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

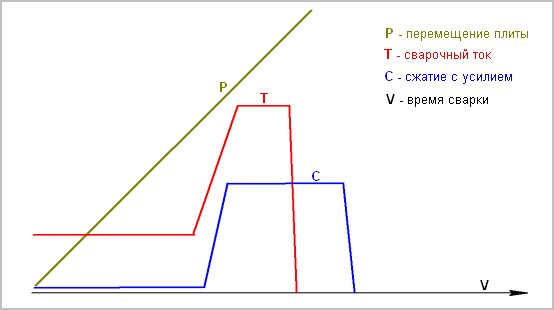

Стыковая сварка сопротивлением

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

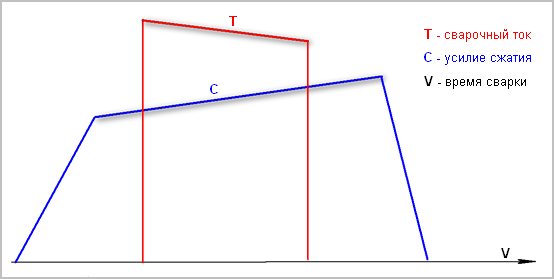

Стыковая сварка оплавлением

Технология может выполняться прерывистым или непрерывным оплавлением.

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Соединение оплавлением используется для материалов с сечением различной формы и нет надобности в подготовке свариваемых торцов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д...

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

Машины и аппараты для пластиковых труб

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Минусы. Такой подход влияет на прочность шва. Поэтому, технология годится для соединения трубопроводов низкого давления (канализация).

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

Загрузка...

Загрузка... plavitmetall.ru

| Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации. Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России! Основным элементом оборудования для стыковой сварки являются сварочные машины. Сварочные машиныМашины по конструкции и назначению весьма разнообразны и их классификация производится по тем же признакам, которые приняты для точечных и шовных машин, например, по виду сварки: для сварки сопротивлением и оплавлением, роду тока, назначению и т. д.; аналогичны и электрические характеристики машин. Типовая схема универсальной машины для стыковой сварки приведена на рис. 21.5. Она состоит из станины 8, сварочного трансформатора 9, вторичного контура 10, подвижной 4 и неподвижной 11 плит, токоподводов (губок) 3 для закрепления деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. Наиболее широко применяются машины переменного тока (табл. 21.4), которые обозначаются по виду сварки с указанием наибольшего тока (кА) и номера модели. Например, МСС-1601 — машина для стыковой сварки сопротивлением, Iсв. max= 16 кА, модель № 1 (ГОСТ 297—80). Машины ИЭС им. Е. О. Патона обозначаются буквой К с указанием модели, например К-617 и т. д. Используется ряд специализированных машин, например, МС-401 для сварки ленточных пил, МСО-1601 для сварки цепей, для сварки железнодорожных рельсов на путях (К-155 и К-355) и в стационарных условиях (К-190 П). Машины К-354. К-393 и К-375 предназначены для сварки легких сплавов сечением до ≤2 дм2 (К-354). Сварка труб диаметром ≤1,02 м в полевых условиях производится на полустационарных (ТКУС) и передвижных установках (ТКУП). Для сварки труб диаметром 1,42 м со стенкой толщиной 16,5—20 мм используются комплексы «Север» с машиной К 700, которая вводится внутрь трубы. В приборостроении и радиоэлектронике применяются конденсаторные машины для соединения деталей малого диаметра до 1—2 мм. Известны и машины постоянного тока, например, для сварки оплавлением тонкостенных деталей из титановых сплавов, сварки сопротивлением цепей (в Японии). Системы управления оборудованиемСистема управления обеспечивает включение и выключение тока, регулирование силы тока (вторичного напряжения), обеспечивает определенную временную программу выполнения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, перемещение деталей и т. д. На простых машинах малой мощности программирование осуществляется конечными выключателями. Более сложные системы управления основаны на применении кулачковых устройств, которые задают скорость перемещения деталей, длительность нагрева (оплавления), момент приложения усилия осадки и его величину. На мощных машинах (К-190П, К-355 и т. д.) используются релейные системы управления. Вторичное напряжение изменяют переключением ступени трансформатора или регулированием угла включения тиристорного контактора. Скорость движения плиты изменяют, варьируя число оборотов ротора двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями, например, по температуре, частоте пульсаций тока при оплавлении, позволяющие обеспечить высокое качество соединений при действии возмущающих факторов. Приспособления и оснасткаДля установки и центрирования деталей, подвода к ним тока, в машинах имеются зажимные токоподводящие устройства с винтовыми (усилие зажатия до 40 кН), рычажными, эксцентриковыми, пневматическими (до 100 кН), гидравлическими (50 мН) и электромеханическими приводами. Электроды изготовляются из меди или бронзы (БрНБТ, БрНК, МЦ2, МЦЗ и т. д.). Их форма соответствует свариваемым деталям для предотвращения проскальзывания. Приводы перемещения или подачи плиты обеспечивают относительное медленное движение детали при нагреве (оплавлении) и быстрое при осадке. Известны приводы, в частности, пружинные (усилие до 1 кН), рычажные (до 50 кН), электромеханические (кулачковые — до 75 кН) и гидравлические (до 3 МН). Машины-автоматыПоточные автоматизированные машины Известен ряд машин-автоматов, например, для сварки цепей. Сначала прутки разрезаются на заготовки требуемой длины, загибаются звенья, вяжется цепь и подается под стальные зажимы с медными электродами. Стык звена подогревается, оплавляется и сваривается. Грат зачищается резцовой головкой. После сварки звенья подвергают закалке и отпуску. Например, установка УСО-2501, выпускаемая ПЗТЭСО, предназначена для стыковой сварки оплавлением с предварительным подогревом высокопрочных цепей калибров 22—30 мм для горных машин. Автоматически выполняется сварка, зачистка грата и перемещение цепи на два шага. Система управления выполнена на бесконтактных элементах с применением микросхем. Производительность машины 3—4,5 стыков в мин. Стыковые машины устанавливаются в автоматические поточные линии, в частности изготовления колес легкового автомобиля ВАЗ. В этой линии кроме сварки обода осуществляется правка полосы, закатка обода, обрезка грата и профилирование обода. Часовая производительность такой линии 720 колес. При производстве труб, приварке к ним ребер широко используется высокочастотная стыковая сварка. На рис. 21.6 приведена схема автоматической трубосварочной установки. Лента из рулонов с конвейера 1 и разматывателя 2 правится в валках 3 и после обрезки концов на ножницах 4 сваривается в непрерывную полосу на стыковой машине 5. Непрерывность этих операций обеспечивается петлеобразователем 6. Далее полоса подается в формовочное устройство 7 и поступает в сварочную машину 8, где производится нагрев в индукторе и сварка продольного шва заготовки. Трубы охлаждаются до 50—60°С в холодильнике 9 водовоздушной смесью, калибруются на стане 10, вновь нагреваются в индукционной печи 11, направляются на редукционный стан 12, а затем на резку летучей пилой 13 и на участки отделки 14 и 15. Волченко В.Н. Сварка и свариваемые материалы т.2. -M.1996 См. также: Контактная стыковая сварка |

www.autowelding.ru

Стыковая сварка - методы и технология процесса

Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

Технология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Стыковая сварка методом сопротивления

Сварку методом сопротивления производят по традиционной технологии, когда в начале детали сжимаются с помощью большого осевого усилия, что способствует образованию плотного контакта стыкуемых поверхностей.И только после этого включают силовой трансформатор и подают сварочный ток за счет прохождения которого и нагревается до температуры плавления поверхность торцов. А заранее приложенное сжатие способствует осадке контактируемых поверхностей и образования прочного неразрывного соединения.

Основным технологическим требованием методики стыковой сварки сопротивлением является необходимость отключения электрического тока в момент начала осадки торцов деталей, т. е. в момент начала интенсивного оплавления места контакта.

Как правило, стыковую сварку методом сопротивления применяют при соединении металлопроката с круглым или прямоугольным сечением, при этом общая площадь контактной поверхности не должна превышать 250 мм2, что непосредственно зависит от свойств металла для каждого вида профиля.

Обязательным условием для качественного выполнения такого вида сварки является необходимость в обязательной предварительной подготовке деталей, что заключается в точной подгонке торцов и тщательной механической очистки и дополнительной или химической обработке.

Стыковая сварка методом оплавления

Для выполнения стыковой электросварки методом непрерывного оплавления в большинстве случаев не требуется проведение особой предварительной подготовки деталей и тщательное торцевание их поверхностей.

В начале части заготовок просто закрепляют в электродах-зажимах и на них сразу подается электрический ток. После этого начинают постепенное сближение деталей, пока не происходит соприкосновение торцов, которое образуется вначале лишь по малой части поверхности или как бы по отдельным неровностям и выступам. Так как получаемая первоначальная площадь поверхности контакта очень мала, то через нее начинает протекать электрический ток с высокой плотностью, что вызывает моментальный нагрев и расплавление. Поэтому процесс сопровождается искрением и частичным разлетанием расплавленного металла, что, в свою очередь, способствует выбрасыванию загрязнений и шлака из места сварки. При дальнейшем сближении происходит образование прочного сплавления по всей поверхности контакта торцов деталей.

Как работает такой метод на практике можно увидеть на данном видео:

Стыковую электросварку методом оплавления применяют либо с непрерывной, либо с прерывистой подачей электрического тока. Ее широко используют для соединения стальных труб большого диаметра и сваривания арматурного прута в строительной индустрии.

Стыковая сварка пластиковых труб

Стыковая сварка пластиковых труб имеет несколько отличную технологию от стыковой электросварки и это связано, прежде всего, с тем, что пластиковый материал не пропускает через себя электрический ток, поэтому торцы таких труб, как правило, нагревают специальными контактными нагревательными элементами. В остальном процесс соединения расплавленных поверхностей, а затем затвердевание полимеров и кристаллизация металла, в общих чертах схож.

Сущность процесса стыковой сварки пластиковых труб достаточно проста и заключается:

- в торцевании свариваемых поверхностей для ровного прилегания при начале сжатия торцов труб;

- в разогреве до температуры плавления торцов труб в нагревательном элементе, как правило, для этого применяют специальной округлой формы электронагреватели;

- в последующем сжатии оплавленных торцов пластиковых труб с небольшим усилием и остыванием до полного затвердевания полимера.

Хоть процесс по стыковой сварке небольших ПВХ-труб до 100 мм в диаметре доступен для самостоятельного выполнения в домашних условиях при помощи старого электроутюга, но все-таки для этого необходим пусть небольшой опыт и определенные навыки, а лучше всего воспользоваться специализированными аппаратами стыковой сварки для пластиковых труб.

Имейте в виду! Пластиковые трубы, сделанные из разных марок пластика и различных по составу полимеров, не свариваются между собой с помощью стыковой сварки.

Области применения стыковой сварки

Стыковую сварку применяют:

- в строительстве для создания монолитных арматурных конструкций;

- в металлургической промышленности для соединения листового или проволочного проката;

- в железнодорожном строительстве для изготовления безстыковых рельс;

- в автомобильной промышленности для получения деталей и узлов сложной формы;

- в инструментальном производстве для производства режущих частей инструментов из легированных сталей и различных инструментальных сплавов;

- для соединения стальных и пластиковых труб для прокладки различных трубопроводов.

А также стыковая электросварка нашла широкое применение при монтаже газопроводов и нефтепроводов для соединения труб. Такая технология позволяет стальные трубы диаметром в 1420 мм быстро сваривать между собой всего в течение 5 минут, добиваясь высокого качества и гарантированной надежности сварного шва.

wikimetall.ru